Разработка технологического процесса восстановления коленчатого вала автомобиля КАМАЗ

ВВЕДЕНИЕ

Перевозки автомобильным транспортом предполагают

использование подвижного состава (автомобилей и автопоездов), находящегося в

исправном техническом состоянии.

Под исправным техническим состоянием понимается полное соответствие

подвижного состава нормам, определяемым правилами технической эксплуатации, и

характеризует его работоспособность.

Работоспособность автомобиля оценивается совокупностью

эксплуатационно-технических качеств - динамичностью, устойчивостью,

экономичностью, надежностью, долговечностью, управляемостью, которые для

каждого автомобиля выражаются конкретными показателями. Чтобы работоспособность

автомобиля в процессе эксплуатации находилась на требуемом уровне, значения

этих показателей длительное время должны мало измениться по сравнению с их

первоначальными величинами.

Однако техническое состояние автомобиля, как и всякой

другой машины, в процессе длительной эксплуатации не остается неизменным. Оно

ухудшается вследствие изнашивания деталей и механизмов, поломок и других

неисправностей, что приводит в результате к ухудшению

эксплуатационно-технических качеств автомобиля. Изменение указанных качеств

автомобиля по мере увеличения пробега может происходить также в результате

несоблюдения правил технической эксплуатации или технического обслуживания

автомобиля.

Основным средством уменьшения интенсивности

изнашивания деталей и механизмов и предотвращения неисправностей автомобиля, то

есть поддержания его в должном техническом состоянии, является своевременное и

высококачественное выполнение технического обслуживания.

Одной из актуальных задач стоящих перед организациями, эксплуатирующих

автомобильную технику, является продление срока службы отработавших деталей.

Но любая система технического обслуживания и ремонта автомобилей не может

обеспечивать выполнение работ по ремонту деталей и агрегатов автомобиля

наивысшего качества, так как требуется использование современного оборудования

для каждого вида работ, поэтому и существует такая система улучшения

производственных участков, как их модернизация.

Целью дипломного проекта является разработка технологического процесса

восстановления коленчатого вала автомобиля КАМАЗ.

Задачи дипломного проекта:

Ø произвести корректировку норм технического обслуживания;

Ø обосновать эффективность восстановления коленчатого вала;

Ø показать экономическую эффективность восстановления

коленчатого вала;

установить, что возможно проведение данных работ с соблюдением правил

промышленной безопасности, правил эксплуатации оборудования и охраны труда.

1.

Характеристика предприятия

Автотранспортное предприятие ОАО «Транспорт» находится на

территории Свердловской области в городе Богданович, улица Гагарина.

Данное АТП насчитывает 50 единиц подвижного состава «КАМАЗ». Осуществляет

перевозку грузов, а также все производственные функции по ТО и ремонту,

хранению и снабжению подвижного состава.

При ТО выполняют работы: уборочно-моечные работы, крепёжно-регулировочные

работы, электротехнические работы, работы по ТО и ремонту системе питания

двигателя, смазочно-заправочные работы, шиномонтажные работы.

Уборочно-моечные и обтирочные работы заключаются во внутренней уборке

кабины водителя, наружной мойке шасси и кузова автомобиля и протирки наружных

частей.

Электротехнические работы - заключаются в проверки внешнего состояния

источников электроэнергии, приборов освещения и световой сигнализации, чистка

следов окисления контактных соединений.

Работы по ТО и ремонту системе питания двигателя - проверка состояния

фильтров, топливоподкачивающего насоса, насоса высокого давления, проверка

форсунок, проверка на дымность отработавших газов.

Смазочно-заправочные работы - периодическое пополнение и смена масла,

очистка фильтров и их замена.

Шиномонтажные работы - проверка внешнего состояния шин, проверка

внутреннего давления.

Регулировочные работы заключаются в проверке (регулировке) всех систем

автомобиля (трансмиссия и задний мост, рулевое управление, тормозная система,

ходовая часть, кабина, платформа и оперение, система питания,

электрооборудование).

Крепёжные работы состоят из проверки состояния резьбовых соединений

деталей, постановки крепёжных деталей взамен утерянных и замены негодных.

При ручной слесарной обработке деталь закрепляют в тисках на верстаке и

обрабатывают при помощи напильника, молотка, зубила, ножовки, шабера, дрели с

набором свёрл. Примером слесарной обработки может служить восстановление

испорченной резьбы при помощи плашки (для наружной резьбы) или метчика (для

внутренней резьбы). Повреждение внутренней резьбы в корпусных деталях иногда

устраняют путём рассверливания повреждённой резьбы и постановки резьбовых

вставок.

Сварочно-жестяницкие и арматурно-кузовные работы проводят при сварке

трещин, отколов, наложении заплат на пробоины.

2.

РАСЧЁТНАЯ ЧАСТЬ

.1 Выбор,

и корректирование нормативов режима ТО и ремонта

Цель корректирования - приведение нормативных величин к конкретным

условиям работы автомобилей и автотранспортного предприятия.

Корректирование пробега до капитального ремонта (КР).

Lкр = Lкрн · К1 ∙ К2 ∙ К3,

км;

где

Lкрн - нормативный пробег до капитального

ремонта, Lкрн в км;

К1 - коэффициент корректирования нормативов в зависимости от

категории условий эксплуатации;

К2 - коэффициент корректирования нормативов в зависимости от

модификации подвижного состава и способа организации его работы;

К3 - коэффициент корректирования нормативов в зависимости от

природно-климатических условий.

Lкр = 300000 · 0,8 · 0,95 · 0,9 = 205200

км

Таблица 2.1 - Корректирование пробега до капитально ремонта

|

Марка, модель п/состава

|

Lкрн, км

|

К1

|

К2

|

К3

|

Lкр, км

|

|

КАМАЗ 5410

|

300000

|

0,8

|

0,95

|

0,9

|

205200

|

Корректирование периодичности ТО-1.

L1 = L1н · К1 · К3, км;

где

L1н - нормативная периодичность ТО-1;

К1 - коэффициент, учитывающий категорию условий эксплуатации;

К3 - коэффициент, учитывающий климатические условия.

L1= 4000 · 0,8 · 0,9=2880 км;

Корректирование периодичности ТО-1 по кратности к среднесуточному

пробегу.

n1 = L1/Lcc

где

Lcc - среднесуточный пробег автомобиля.

n1 = 2880/120 = 24

Расчетная периодичность ТО-1

L1p = Lcc · n1, км

L1p = 120 · 24 = 2880км

Таблица 2.2 - Корректирование периодичности ТО-1

|

Марка, модель п/состава

|

L1, км

|

K1

|

K3

|

Lcc, км

|

n1

|

L1p, км

|

|

КАМАЗ 5410

|

2880

|

0,8

|

0,9

|

120

|

24

|

2880

|

Корректирование периодичности ТО-2.

L2 = L2н · K1 · K3, км;

Где L2н - нормативная периодичность ТО-2.

L2 = 16000 · 0,8 · 0,9 = 11520 км;

Корректирование периодичности ТО-2 по кратности к периодичности ТО-1.

n2 = L2/L1p

n2 = 11520/2880 = 4

Расчетная периодичность ТО-2.

L2р = L1р · n2, км

L2р = 2880 · 4 = 11520 км

Таблица 2.3 - Корректирование периодичности ТО-2

|

Марка, модель п/состава

|

L2н, км

|

K1

|

K3

|

L1р, км

|

n2

|

L2р, км

|

|

КАМАЗ 5410

|

16000

|

0,8

|

0,9

|

2880

|

4

|

11520

|

2.2

Определение трудоёмкости

Корректирование трудоемкости ежедневного обслуживания.

TЕО=

tЕОн· К2, чел.ч

где

tЕОн- нормативная трудоемкость ЕО;

К2- коэффициент, учитывающий модификацию подвижного состава и

организацию его работы.

TЕО=

0,4· 1,0 = 0,4 чел.ч

Таблица 2.4 - Корректирование трудоемкости ежедневного обслуживания

|

Марка, модель п/состава

|

TЕОн, чел.ч

|

К2

|

TЕО, чел.ч

|

|

КАМАЗ 5410

|

0,4

|

1,0

|

0,4

|

Корректирование трудоемкости ТО-1

t1 = t1н · КТО, чел.ч

где t1н - нормативная трудоемкость ТО-1;

КТО- результирующий коэффициент корректирования трудоёмкости

ТО-1, ТО-2.

КТО=

К2· К4

где

К2- коэффициент корректирования трудоёмкости ТО, учитывающий

модификацию подвижного состава и организацию его работы;

К4 - коэффициент корректирования трудоёмкости ТО, учитывающий

размеры АТП и количества технологически совместимых групп п/состава.

t1 = 7,5 · 1,05 = 7,87 чел.ч

КТО=

1 · 1,05 = 1,05 чел.ч

Таблица 2.5 - Корректирование

трудоемкости ТО-1

|

Марка, модель п/состава

|

t1н, чел.ч

|

К2

|

К4

|

t1, чел.ч

|

|

КАМАЗ 4310

|

7,5

|

1,0

|

1,05

|

7,87

|

Корректирование трудоемкости ТО-2

t2 = t2н · КТО, чел.ч

где

t2н - нормативная трудоемкость ТО-2.

t2 = 24 · 1,05 = 25,2 чел.ч

Таблица 2.6 - Корректирование трудоемкости ТО-2

|

Марка, модель п/состава

|

t2н, чел.ч

|

Кто

|

t2, чел.ч

|

|

КАМАЗ 5410

|

24

|

1,05

|

25,2

|

Корректирование удельной трудоемкости текущего ремонта

tтр = tтрн · К1 · К2 · К3 · К4

· К5, чел.ч/1000 км

tтр = 5,5 · 1,1 · 1,1 · 1,1 · 1,05 · 0,9

= 6,9 чел.ч/1000 км

где

tтрн- нормативная удельная трудоемкость

ТР;

К1-5 - коэффициенты корректирования.

К4ср рассчитывается по формуле:

К4ср

=

где

А1, А2, Аn - количество автомобилей в интервале пробега, для

которого принимается значение коэффициента К4.

К4ср

=  = 4500

= 4500

Таблица 2.7 - Корректирование удельной трудоемкости текущего ремонта

|

Марка, модель п/состава

|

tтрн

|

К1

|

К2

|

К3

|

К4ср

|

К5

|

tтр

|

|

КАМАЗ 4310

|

5,5

|

1,1

|

1,1

|

1,1

|

4500

|

0,9

|

6,9

|

2.3

Определение среднего пробега до капитального ремонта

Lкрс=  , тыс. км

, тыс. км

где

А′u - число

автомобилей, не прошедших капитальный ремонт;

А″u - число

автомобилей, прошедших капитальный ремонт.

А′uи А″u принимаем по фактическому пробегу

(см. задание).

Lкрс = = 187,25

тыс. км

= 187,25

тыс. км

Таблица 2.8 - Расчет среднего межремонтного пробега

|

Марка, модель п/состава

|

Lкр, тыс. км

|

A′u

|

А′′u

|

Lкрс, тыс. км

|

|

КАМАЗ 5410

|

205200

|

90

|

70

|

187,25

|

2.4

Корректирование дней простоя и ТР

Корректирование дней простоя в ТО и ТР производится по формуле:

dТО и ТР

= dнТО и ТР · К4 ср

гденТО и ТР

- исходная норма дней простоя в ТО и ТР (дни / 1000 км).

dТО и ТР

= 0,48 · 4500 = 2160

2.5 Расчет

годового пробега парка и определение проектных величин коэффициента технической

готовности и коэффициента использования автомобилей

Расчет годового пробега по марке подвижного состава производится по

формуле:

Lг = Дкг ∙ Аи ·Lcc

· αи, тыс.км

где

Аи - списочное число подвижного состава;

Lcc - среднесуточный пробег, км;

αи - коэффициент использования

автомобилей;

Дкг - количество рабочих дней в году.

Lг = 365 ∙ 50 · 120 · 0,73 = 15986700 км

Определение коэффициента технической готовности

где

Lcc - средне суточный пробег автомобиля;

dкр- дни простоя автомобиля в КР;

dто.тр- дни простоя автомобиля в ТО и ТР;

Lсркр- средне взвешенная величина пробега

до КР.

Таблица 2.9 - Расчет годового пробега подвижного состава

|

Марка, модель п/состава

|

Аи

|

Lcc, км

|

an

|

Lг, км

|

|

КАМАЗ 5410

|

50

|

120

|

0,73

|

799350

|

2.6 Расчет

производственной программы по обслуживанию автомобилей и выбор способа

производства

Расчет количества уборочно-моечных работ (УМР).

Количество ежедневных обслуживаний рассчитывается по автомобилям.

Nео = Lг/Lсс

Nео = 15986700/120 = 13322,5

Годовое количество уборочно-моечных работ не совпадет с годовым

количеством ежедневных обслуживаний.

Nумр = (0,75/0,08) · Nео

Nумр = (0,75/0,08) · 13322,5= 124898,4

Таблица 2.10 - Расчет программы уборочно-моечных работ

|

Марка, модель п/состава

|

Lг, тыс. км

|

Lсс, км

|

Nео

|

Nумр

|

|

КАМАЗ 5410

|

15986700

|

120

|

13322,5

|

124898,4

|

Годовое количество ТО-2 рассчитывается по формуле:

N2 = Lг/L2р

N2 = 15986700/11520 = 1387,7

Годовое количество ТО-1 рассчитываем по формуле:

N1 = (Lг/L1р) - N2

N1 = (15986700/2880) - 69,38 = 5550,9

Рассчитываем сменную программу.

ТО-1.

N1с = N1/(Дрт· Сст)

N1с = 5550,9/(305· 2) = 0,34

Дрт и Сст необходимо задаться исходя из дней работы

в году авто на линии, авторемонтной мастерской и обеспечения выполнения работ в

межсменное время.

ТО-2.

N2с = N2/(Дрт · Сст)

N2с = 69,38/(305·2) = 0,11

Таблица 2.11 - Расчет производственной программы по ТО-2

|

Модель, марка п/состава

|

Lг, км

|

L2р, км

|

N2

|

Дрт

|

Сст

|

N2с

|

|

КАМАЗ 5410

|

15986700

|

11520

|

1387,7

|

305

|

2

|

0,11

|

Таблица 2.12 - Расчет производственной программы по ТО-1

|

Модель, марка п/состава

|

Lг, км

|

L1р, км

|

N2

|

N1

|

Дрт

|

Сст

|

N1с

|

|

КАМАЗ 5410

|

15986700

|

2880

|

1387,7

|

5550,9

|

305

|

2

|

0,34

|

Расчет годового количества сезонных обслуживаний выполняем по формуле:

Nсо = 2 · Аи

Nсо = 2 · 50 = 100

Расчет программы работ на постах поэлементной диагностики.

Nд2 = 1,2 · N2

Nд2 = 1,2 · 1387,7= 1665,24

Сменная программа на постах Д-2

Nд2с = Nд2/(Дрд · Ссд)

Nд2с = 1665,24/(305 · 2) = 2,72

Где Дрд - число дней работы в году постов Д-2;

Ссд - число смен работы в сутки постов Д-2.

Дрд и Ссд следует задаться с учетом обеспечения

выполнения диагностики перед ТО-2, при необходимости перед ТР, и выборочно

после ТР.

Таблица 2.13 - Расчёт производственной программы на постах Д-2

|

Марка, модель п/состава

|

N2

|

Nд2

|

Дрд

|

Ссд

|

Nд2с

|

|

КАМАЗ 5410

|

1387,7

|

1665,24

|

305

|

2

|

2,72

|

Расчёт программы работ на постах общей диагностики.

Годовое количество обслуживаний на постах Д-1.

Nд1 = 1,1 · N1 + N2

Nд1 = 1,1 · 5550,9+ 1387,7= 298

Сменная программа на постах Д-1

Nд1с =

Nд1/(Дрд · Ссд),д1с = 298/(305 · 2)

= 0,48

где

Дрд - число дней работы в году постов Д-1;

Ссд - число смен работы в сутки постов Д-1.

Дрд и Ссд следует задаться с учётом обеспечения

выполнения диагностики перед ТО-1, выборочно при выпуске авто на линию и после

ТО-1.

Таблица 2.14 - Расчёт производственной программы на постах Д-1

|

Марка, модель п/состава

|

N2

|

N1

|

Nд1

|

Дрд

|

Ссд

|

Nд1с

|

|

КАМАЗ 5410

|

1387,7

|

298

|

305

|

2

|

0,48

|

2.7 Расчет

трудоемкости работ по обслуживанию автомобилей

Трудоемкость работ ежедневного обслуживания включает в себя уборочные,

моечные и обтирочные работы, выполняемые вручную (моечные - с помощью ручной

шланговой мойки).

При применении механизации хотя бы одного из видов работ, трудоемкость

рассчитывается по работам, выполняемым вручную.

Трудоемкость работ при использовании механизации рассчитывается по

формуле:

tумр = tео · Пр, чел.ч

где

Пр - процент работ выполняемых вручную.

tумр = 0,2 · 45 = 9 чел.ч

Таблица 2.15 - Примерное распределение трудоемкости ЕО по видам работы (в

процентах)

|

Виды работ

|

Легковые автомобили

|

Автобусы

|

Грузовые автомобили

|

Прицепы и п/прицепы

|

|

Уборочные Моечные Обтирочные

|

30 55 15

|

45 35 20

|

23 65 12

|

25 65 10

|

|

Всего

|

100

|

100

|

100

|

100

|

Механизировать возможно не все работы, а только часть этих работ.

Необходимо также для распределения рабочих в организационной части проекта

знать процент работ каждого вида выполняемых ручным способом.

Таблица 2.16 - Расчет трудоемкости уборочно-моечных работ

|

Марка, модель п/состава

|

tео, чел.ч

|

tумр, чел.ч

|

|

|

|

|

КАМАЗ 5410

|

0,2

|

9,0

|

Годовую трудоемкость уборочно-моечных работ рассчитываем по формуле:

Тумр

= tумр · Nумр, чел.ч

Тумр

= 9,0 · 399675 = 3597075 чел.ч

Таблица 2.17 - Расчет годовой трудоемкости уборочно-моечных работ

|

Марка, модель п/состава

|

tумр, чел.ч

|

Nумр

|

Тумр, чел.ч

|

|

КАМАЗ 5410

|

9,0

|

399675

|

3597075

|

Годовую трудоемкость общей диагностики рассчитываем по формуле:

Тд1

= tд1 · Nд1, чел.ч

Тд1

= 10 · 298= 2980 чел.ч

Таблица 2.18 - Расчет годовой трудоемкости общей диагностики

|

Марка, модель п/состава

|

tд1, чел.ч

|

Nд1

|

Тд1, чел.ч

|

|

КАМАЗ 5410

|

10

|

298

|

2980

|

Годовую трудоемкость поэлементной

диагностики рассчитываем по формуле:

Тд2

= tд2 · Nд2, чел.ч

Тд2

= 10 · 83,25 = 832,5 чел.ч

Таблица 2.19 - Расчет годовой трудоемкости поэлементной диагностики

|

Марка, модель п/состава

|

tд2, чел.ч

|

Nд2

|

Тд2, чел.ч

|

|

КАМАЗ 5410

|

10

|

83,25

|

832,5

|

Годовую трудоемкость ТО-1 рассчитываем по формуле:

Т1

= t1 · N1, чел.ч

Т1

= 7,87 · 208,17 = 1638,2 чел.ч

Таблица 2.20 - Расчет годовой трудоемкости ТО-1

|

Марка, модель п/состава

|

t1, чел.ч

|

N1

|

Т1, чел.ч

|

|

КАМАЗ 5410

|

7,87

|

208,17

|

1638,2

|

Годовую трудоемкость ТО-2 рассчитываем по формуле:

Т2

= t2 · N2, чел.ч

Т2

= 25,2 · 69,38 = 1748,3 чел.ч

Трудоемкость дополнительных работ сезонного обслуживания рассчитываем по

формуле:

tco = Cco · t2, чел.ч

tco = 9,0· 25,2 = 226,8чел.ч

где

tсо - трудоемкость дополнительных работ

сезонного обслуживания;

Ссо - процент дополнительных работ по сезонному обслуживанию

от трудоемкости ТО-2.

Нормативы трудоемкости СО составляют от трудоемкости ТО-2: 50 % для очень

холодного и очень жаркого сухого климатических районов; 30 % для холодного и

жаркого сухого районов; 20 % для прочих районов.

Таблица 2.21 - Расчет трудоемкости дополнительных работ сезонного

обслуживания

|

Марка, модель п/состава

|

t2, чел.ч

|

N2

|

T2, чел.ч

|

tсо, чел.ч

|

Nсо

|

|

КАМАЗ 5410

|

25,2

|

69,38

|

1748,3

|

226,8

|

320

|

Годовую трудоемкость работ по текущему ремонту рассчитываем по формуле:

Ттр

= tтр · Lг/1000, чел.ч

Ттр

= 6,9 · 799350/1000 = 5515,5 чел.ч

Таблица 2.22 - Годовая трудоемкость работ по текущему ремонту

|

Марка, модель п/состава

|

tтр, чел.ч/1000 км

|

Lг, км

|

Tтр, чел.ч

|

|

КАМАЗ 5410

|

6,9

|

799350

|

5515,5

|

автомобиль технический

обслуживание ремонт коленчатый вал

3.

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

.1

Характеристика моторного участка

Участок работает с 07.45 до 16.45, перерыв на обед с 12.00 до 13.00.

Число рабочих дней в году при пятидневной рабочей неделе составляет 305 день.

На данном предприятии нет отдельного участка по ремонту коленчатых валов.

Вместо участка оборудовано рабочее место для ремонта узлов и агрегатов

автомобиля. На этом рабочем месте из оборудования имеются: ящик с песком;

контейнер для отходов; стеллаж для деталей; инструментальный шкаф; стол для

сортировки деталей; площадка для агрегатов; слесарный верстак; слесарные тиски.

Такое оснащение рабочего места не позволяет производить полноценный ремонт

коленчатых валов. Можно сделать вывод, что для улучшения работы необходимо

спроектировать отдельный моторный участок.

3.2

Предложения по организации ТО и ремонту коленчатого вала

Модернизация есть усовершенствование, улучшение, обновление объекта,

приведение его в соответствие с новыми требованиями и нормами, техническими

условиями, показателями качества.

Экономическая модернизация предусматривает интенсификацию процесса

экономического воспроизводства, которая достигается благодаря росту дифференциации

труда, энергетического оборудования производства, превращения науки в

производственную силу и развития рационального управления производством.

Замена силы человека, неодушевленными источниками энергии, такими как

пар, электричество или атомная энергия, используемые в производстве,

распределении, транспорте и коммуникации; отделение экономической деятельности

от традиционалистского окружения; прогрессирующая замена орудий труда машинами

и сложными технологиями; рост в количественном и качественном отношении

промышленности и торговли и обслуживание.

Как и любая сфера деятельности, система производства должна подвергаться

усовершенствованию своих форм воспроизводства, так как наука прогрессирует и

создаёт новые пути экономии природных ресурсов и облегчения человеческого

труда.

Модернизация производственных участков влечёт за собой повышение качества

выполняемой работы, облегчение обнаружения каких либо неисправностей автомобиля

и его ремонта путём установки современного оборудования.

Моторный цех предназначен для выполнения ремонта двигателя и его

комплектующих в основном путем замены неисправных деталей новыми или ранее

отремонтированными.

Для повышения качества выполняемых работ следует создавать моторные

участки, выполняющие ремонтные и другие виды работы одной определённой детали

двигателя автомобиля (будь то коленчатый вал).

Общий для большинства агрегатов технологический процесс ремонта включает:

мойку двигателя в целом (разборном состоянии); подразборку в соответствии с

объемом ремонта; мойку снятых деталей и их дефектовку; комплектовку деталей

после ремонта из запасных частей; сборку и испытания двигателя.

Разборно-сборочные работы в моторном цехе проводят на специальных

стендах, обеспечивающих возможность подхода к ремонтируемому агрегату с разных сторон,

а также поворот и наклон агрегата для удобства работы. Стенды специализированы

по типам агрегатов. Они размещаются в зоне действия кран-балки. Для размещения

и разборки, снятых с агрегатов узлов предусмотрены слесарные верстаки, столы и

стеллажи. Кроме обычных ключей различного типа при разборочно - сборочных

работах применяются гайковерты различные съемники и приспособления.

Контроль, сортировку и комплектовку деталей производят с помощью

измерительного инструмента и отдельных специальных приборов.

Испытания агрегатов после ремонта производят на специальных стендах.

Цех должен быть окрашен в светлые и спокойные тона, вентилируется

приточно - вытяжной вентиляцией и имеет смешанное освещение (естественное и

искусственное).

Условия труда в цеху соответствуют санитарным нормам, эстетическим

требованиям и условиям безопасности.

В настоящее время на моторном участке по ремонту коленчатого вала должно

присутствовать самое современное оборудование, так как автомобильная

промышленность резко и быстро поднимает темпы усовершенствования тех или иных

деталей, агрегатов, механизмов автомобилей.

Поэтому я предлагаю установить на данном моторном участке новое

оборудование такое как : Станок дл наплавки коленчатого вала СТН-86,

Шлифовальный станок AMC-SCHOU, Моечный агрегат

ЛЗ-350 которое будет описано далее в пункте оборудование.

3.3

Расчет площади участка

Fз=Кпя(fаП+Fоб)

где

fа - площадь, занимаемая автомобилем в

плане, м2;

Fоб - суммарная площадь оборудования в

плане, расположенного вне площади, занятой автомобилями, м2;

П - расчетное число постов в соответствующей зоне; Кпл -

коэффициент плотности расстановки постов и оборудования, зависящий от

назначения производственного помещения

Fз=4*(19,45+14,25) =134,8 м2

Расчет площади оборудования

Таблица 3.1 - Описание оборудования и расчет амортизации основных средств

|

Наименование ОС

|

Плошадь оборудования м2

|

|

Станок дл наплавки коленчатого вала СТН-86

|

4,30

|

|

Динаметрический ключ

|

|

|

Токарный станок

|

3,30

|

|

Шлифовальный станок AMC-SCHOU

|

7,50

|

|

Набор инструментов

|

|

|

Сварочник

|

0,11

|

|

Стенд проверки

|

3,60

|

|

Моечный агрегат ЛЗ-350

|

0,52

|

|

Сверлильный станок

|

0,12

|

|

Съемник

|

|

|

Подъёмник

|

|

|

Итого:

|

19,45

|

3.4

Оборудование и инструмент проектируемого участка

Предприятие «Транспорт» при проектировании нового агрегатного

участка будет оказывать соответствующие услуги:

ü балансировка коленчатых валов;

ü шлифовка коленчатых валов;

ü ремонт КШМ;

ü наплавка под слоем флюса

ü расточка цилиндров (предварительная обработка);

ü обработка и хонингование зеркала цилиндра

(окончательная операция);

ü обработка клапанных гнёзд;

ü обработка фасок клапанов;

испытание и регулировка топливной аппаратуры дизельных

двигателей;

Для обеспечения возможности выполнения выше упомянутых работ на

предприятие «Транспорт» было закуплено

следующее оборудование:

ü Балансировка коленчатых валов Армавир Б-36;

ü Станок для шлифовки коленчатых валов AMC-SCHOU

ü Станок для наплавки валов СТН-86

ü Станок для расточки цилиндров;

ü Станок для обработки и хонинговки зеркала цилиндра;

ü Установка для обработки клапанных гнезд;

ü Станок для обработки фасок клапанов;

ü Стенд для испытаний и регулировки топливной аппаратуры

дизельных двигателей;

ü Установка для проверки герметичности агрегатов;

Стапель для ремонта двигателя и коробки передач. Обеспечивает надежную

фиксацию агрегата в необходимом положении.

Шлифовальный станок AMC-SCHOU

Технические характеристики:

· Гидравлическое управление подводом круга.

· Регулирование положения вала в 4-х

направлениях и минимум времени на переустановку вала благодаря уникальной

конструкции планшайб и патронов.

· Точность установки вала (в том числе,

параллельность осей шатунных и коренных шеек) - 0,010 мм.

· Гидравлическое педальное управление

фиксирующими штифтами планшайб для удобства установки вала.

· Гидравлическое вращение шпинделя передней

бабки с плавной регулировкой скорости (вместо традиционного электродвигателя)

обеспечивает исключительную плавность работы станка и его долговечность.

· Плавнопеременная скорость подачи стола

(U-станки) для круглого шлифования.

· Гидравлически управляемая задняя бабка

(U-станки) с осевым ходом планшайбы 70 мм для облегчения установки вала.

· Гидравлическое управление прижимом центра

задней бабки с плавной регулировкой усилия (U-станки).

· Быстрая проверка и регулировка дисбаланса

вала с помощью манометра на передней бабке.

· Стандартный маслоохладитель на

гидравлической станции с автоматическим поддержанием рабочей температуры

гидравлической жидкости.

· Сдвоенные конические подшипники SKF в

передней и задней бабках не требуют регулировки или замены в течение многих

десятилетий.

· Легкость работы узлов, соединенных

шариковинтовыми механизмами.

· Быстрое регулирование подачи круга без

обратной реакции.

· Система автоматической центральной смазки

направляющих стола и шлифовальной бабки со специальным антифрикционным

покрытием обеспечивает работу станка в течение многих десятилетий без ремонта и

с минимальным обслуживанием.

· Чрезвычайно простая и быстрая очистка

системы охлаждения и замена СОЖ благодаря мобильной конструкции бака для СОЖ на

роликах.

· Увеличенная высота центров над столом (для

модификаций UF).

· Большое количество дополнительных

приспособлений и инструмента для более удобного, быстрого и качественного

шлифования.

Станок для балансировки коленчатого вала Армавир Б-36

Станок для наплавления коленчатых волов СТН-86

Особенности:

· 2 степени свободы

· управление частотным преобразователем

· глубина упрочняемой зоны до 1,2мм

· ширина упрочяемой зоны до5 мм

· высота наплавляемого валика до 3мм

Технические характеристики:

Ø Наибольший диаметр обрабатываемой

детали над станиной, 435 мм;

Ø Наибольший диаметр обрабатываемой

детали над суппортом, 224 мм;

Ø Расстояние между центрами, 710; 1000

мм;

Ø Наибольший диаметр обрабатываемого

прутка, 45 мм;

Ø Частота вращения шпинделя, 12,5-1600

об/мин;

Ø Мощность электродвигателя главного

движения, 11 кВт;

Ø Масса, 2300 кг.

Станок для расточки и фрезеровки блоков цилиндров VB182, VB182M

Фирма AZ выпускает гамму высокоточных быстропереналаживаемых расточных

станков для ремонта блоков цилиндров любых двигателей. Погрешность системы

центрирования до 20 мкм. Отклонение обработанной поверхности от цилиндричности

не более 0,01мм.

Этот станок модели HVR90 выпускается с 90-х годов. Он разработан так,

чтобы с одинаковой точностью шлифовать все клапаны - от самых маленьких до

самых больших.

Вертикально сверлильный станок 2Н125 с ручным управлением с откидным

подъёмным столом и обработанной фундаментной плитой, предназначен для

выполнения следующих операций:

· сверления

· зенкерования

· зенкования

· развёртывания

· резьбонарезания в различных материалах.

Позволяет использовать различные приспособления и инструменты,

расширяющие его технологические возможности.

Станок может использоваться в мелкосерийном производстве, на малых

предприятиях, в ремонтных мастерских.

ТЕХНИЧЕСКИЕ

ХАРАКТЕРИСТИКИ СТАНОК СВЕРЛИЛЬНЫЙ 2Н125

|

Характеристика

|

2Н125

|

2Н135

|

2Н150

|

|

Наибольший диаметр сверления в стали 45 ГОСТ 1050- 74, мм

|

25

|

35

|

50

|

|

Размеры конуса шпинделя по СТ СЭВ 147-75

|

Морзе 3

|

Морзе 4

|

Морзе 5

|

|

Расстояние оси шпинделя до направляющих колонны, мм

|

250

|

300

|

350

|

|

Наибольший ход шпинделя, мм

|

200

|

250

|

300

|

|

Расстояние от торца шпинделя, мм: до стола до плиты

|

60-700 690-1060

|

30-750 700-1120

|

0-800 700-1250

|

|

Наибольшие (установочное) перемещение сверлильной головки,

мм

|

170

|

170

|

250

|

|

Перемещение шпинделя за один оборот штурвала, мм

|

122, 46

|

122, 46

|

131, 68

|

|

Рабочая поверхность стола, мм

|

400х450

|

450х500

|

500х560

|

|

Наибольший ход стола, мм

|

270

|

300

|

360

|

|

Количество скоростей шпинделя

|

12

|

12

|

12

|

|

Количество подач

|

9

|

9

|

12

|

|

Пределы подач, мм/об

|

0,1-1,6

|

0,1-1,6

|

0,05-2,24

|

|

Мощность электродвигателя главного движения, кВт

|

2,2

|

4,0

|

7,5

|

|

Габарит станка: длина, ширина, высота, мм

|

915х785х2350

|

1030х835х2535

|

1355х890х2930

|

|

Масса 2Н135 <#"565224.files/image011.jpg">

|

Деталь: № 740.1005020

|

|

|

Материал: сталь 42ХМФА-Ш

|

|

|

Твердость шеек: HRC 60

|

|

Возможные дефекты

|

Способ установления дефекта и средства контроля

|

Размер, мм

|

Рекомендации по устранению дефекта

|

|

|

По рабочему чертежу

|

Допустимый без ремонта

|

|

|

Обломы и трещины

|

Визуальный осмотр

|

-

|

-

|

Брак

|

|

Изгиб вала

|

Стенд контроля прогиба

|

Биение средней коренной шейки не более 0,03 мм

|

0,05

|

Править

|

|

Увеличение длины шатунных шеек

|

Калибр 67,5

|

67+0,12

|

67,50

|

Годен

|

|

Износ шатунных шеек

|

Скоба 79,98

|

80-0,013

|

79,98

|

Шлифовать под ремонтный размер

|

|

Износ коренных шеек

|

Скоба 94,98

|

95-0,015

|

94,98

|

Шлифовать под ремонтный размер

|

Износ шейки под передний противовес и шестерню привода

масляного насоса Скоба 127,07

|

--

|

|

|

|

|

Износ отверстия под направля-ющий штифта

|

Пробка 11.99

|

-11.99Обработать под ремонтный

размер -11.99Обработать под ремонтный

размер

|

|

|

|

Риски и задиры на опорной поверхности шейки под задний

противовес и распределительную шестерню

|

Калибр 36,55

|

36,2+0,05

|

36,55

|

Обработать до выведения следов износа. При сборке ставить

упорные кольца рем. разм.

|

Продолжение

таблицы 3.4 -Дефектная карта коленчатого вала КАМАЗ 5410

|

Биение заднего торца коленчатого вала

|

Индикаторное приспособление

|

-

|

Шлифовать поверхность шейки до устранения биения

|

|

Износ отверстия под подшипник первичного вала коробки

передач

|

Пробка 52,01

|

52 52,01Поставить втулку 52,01Поставить втулку

|

|

|

|

Износ или срыв резьбы до 2Х ниток

|

Пробка 8221-3088 7Н ГОСТ 17758-72

|

М22х1,25 7Н

|

-

|

Ремонтировать (калибровка)

|

|

Износ передней корренной шейки по длинне

|

Шаблон 70-8152-10301

|

38-0,05

|

38,30

|

Ремонтировать (обработка до ремонтного размера) Браковать

при размерах, выходящих за пределы четвертого ремонтного

|

|

Износ шестерни под шестерню

|

Скоба 8111-03998 ГОСТ70.0001.024-8-

|

39,98Браковать 39,98Браковать

|

|

|

|

Износ шпоночной канавки под шпонку шестерни

|

Шаблон 70-8154-10302

|

5,985-0,04

|

6,01

|

Браковать

|

|

Износ шейки под ступицу шкива

|

Скоба 8111-03998 ГОСТ70.0001.024-80

|

37,98Браковать 37,98Браковать

|

|

|

|

Износ или срыв до 2х ниток

|

Пробка 8221-3102 7Н ГОСТ 17758-72

|

М27х2-7Н

|

-

|

Ремонтировать (Калибровка)

|

|

Износ шпоночной канавки под шпонку ступицы шкива

коленчатого вала

|

Шаблон 70-8154-10303

|

8,006 7,984

|

8,030

|

Браковать

|

3.7

Маршрут ремонта

Коленчатый вал перемещается по производственным участкам предприятия и

устраняются следующие дефекты: износ коренных шеек коленчатого вала, износ

шпоночного паза.

Коленчатый вал относится к деталям 3 класса (круглые стержни) и 3 группы

(валы коленчатые)

Обработка технологических баз (торцов и центровых отверстий) производится

на фрезерно-центровальных станках за одну операцию. Заготовка устанавливается

двумя крайними коренными шейками в приспособлении (рис.2.1) на сходящихся

призмах 1 и 2, которые перемещаются гидравлически или пневматически независимо

одна от другой. Это обеспечивает некоторое выравнивание заготовки при установке

и закреплении в осевом направлении заготовка фиксируется подвижной призмой 3.

1 и 2 - центрующие призмы; 3 - призма для ориентации заготовки в осевом

направлении

Рисунок-3.10

Схема ориентирования заготовки коленчатого вала при фрезеровании и центровании

торцов:

В последнее время стали применять балансировочно-центровальные станки,

которые центруют заготовки не по геометрической оси, а по оси симметрии.

При большом объеме выпуска применяют многошпиндельные станки, на которых

кроме фрезерования торцов и центрования производится одновременно фрезерование

установочных площадок на щеках для угловой ориентации валов при последующей

обработке.

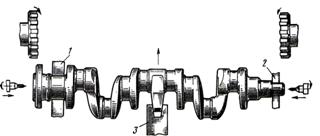

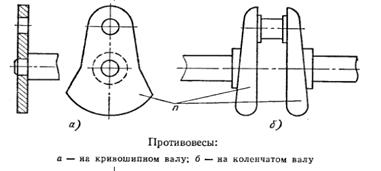

Рисунок 3.11

- Противовесы

Кривошип обычно изготовляют как одно целое с валом, но встречаются

конструкции, когда он крепится к валу прессовой посадкой (а) или при

помощи клиньев. Если кривошип находится не в конце вала, а междуего опорами, то

вал называют коленчатым. По числу колен различают одно- и многоколенчатые валы.

У таких валов с противоположных коленам сторон имеются противовесы (п)для

уравновешивания возникающих центробежных сил(б).

Технологический процесс восстановления коленчатых валов включает

следующие операции: мойку, разборку и дефектацию коленчатого вала; проверку

биения по средней шейке; правку коленчатого вала на прессе (при необходимости);

установку пробок в отверстия масляных каналов вместо заглушек; шлифование

коренных и шатунных шеек; контроль размеров коренных, шатунных шеек и радиуса

кривошипа; полирование коренных и шатунных шеек и сборку коленчатого вала.

Разборка коленчатого вала включает следующие операции: снятие шестерни привода

масляного насоса, переднего и заднего выносных противовесов; изъятие заглушек и

втулок центробежной очистки масла и внутренних полостей масляных каналов

коленчатого вала. Правка коленчатого вала производится на прессе при наличии

изгиба вала более 0,05 мм. Для правки вал устанавливается на призмы крайними

коренными шейками, средняя шейка устанавливается под штоком гидравлического

пресса таким образом, чтобы прогиб вала находился в верхней части (под штоком

пресса). Контроль осуществляется с помощью индикаторного приспособления. На

среднюю шейку устанавливается призма со сферическим углублением для

предохранения от повреждения шейки вала, и усилием пресса вал прогибается на

величину, превышающую изгиб вала в 10 раз.

Шейки коленчатого вала шлифуются на круглошлифовальных станках ЗА432.

Режимы шлифовки коренных и шатунных шеек коленчатого вала.

Порядок шлифования следующий. В первую очередь шлифуются коренные шейки

после установки коленчатого вала в центрах станка. Во вторую очередь шлифуются

шатунные шейки.

Для шлифования шатунных шеек коленчатый вал на станке устанавливается в

центросместителях, обеспечивающих смещение оси вала на величину радиуса

кривошипа, который имеет размер (604+-0,5) мм, и совмещение осей шатунных шеек

с осью шпинделя станка. Шлифование начинается с первой шатунной шейки, для

шлифования следующей шейки вал поворачивается на угол 90°.

В процессе шлифования шеек производится контроль их размеров и радиуса

кривошипа.

Все коренные и шатунные шейки шлифуются под один ремонтный размер.

После шлифования шейки подвергаются полировке в течение 1 мин на

полировальных станках полировальной лентой ЭБ220 или пастой ГОИ № 10.

Восстановленные коленчатые валы поступают на сборку.

Шестерни привода масляного насоса из-за ненадежного его крепления могут

иметь следующие дефекты: обрыв шестерни, накрен на зубьях, выкрашивание зубьев.

Шестерни, имеющие указанные выше дефекты, заменяются новыми.

Противовесы подвергаются осмотру на магнитном дефектоскопе и контролю

жестким мерительным инструментом.

Противовесы, имеющие обломы или трещины, выбраковываются; имеющие износ

отверстий под шейки вала восстанавливаются осталиванием (железнением).

3.8

Технологические схемы устранения каждого дефекта

Шейки коленчатого вала, имеющие овальную или коническую форму, а также

чрезмерно неровную поверхность, подлежат перешлифовыванию. Перед шлифованием,

при необходимости, выполняется выпрямление (рихтовка) коленчатого вала.

На шлифовальном станке одного типа коленчатый зал закрепляется концами во

вращающихся шпиндельных балках. Коленчатый вал приводится во вращение вокруг

своей осевой линии и производится шлифование коренных шеек. Затем вал смещается

в шпиндельных балках таким образом, чтобы его вращение происходило вокруг

осевой линии одной из шатунных шеек и выполняется шлифование этой шатунной

шейки. Для шлифования каждой из шатунных шеек коленчатый вал обязательно

переустанавливается в новое положение.

При выполнении шлифования на шлифовальном станке другого типа коленчатый

вал вращается только вокруг осевой линии коренных шеек. Шлифование шатунных

шеек выполняется шлифовальной головкой, которая двигается вперед и назад

синхронно с поворотом коленчатого вала. При выполнении операции на станке

такого типа сокращается время, необходимое на настройку станка.

На (рис. 2.4) показан пример выполнения операции шлифования коленчатого

вала. Коленчатые валы обычно перешлифовываются под диаметр шейки, уменьшенный

на:

• 0,25 мм

• 0,50 мм

• 0,75 мм

• 1,0 мм

• 1,5 мм

Шейка вала должна быть отшлифована точно до надлежащего диаметра с

помощью чистового шлифовального инструмента. Радиус скруглений по краям шейки

(галтелей) также должен быть восстановлен до первоначального. После шлифования

шейка полируется с помощью наждачной ленты зернистостью 320 и масла - для

удаления металлического "ворса", остающегося на поверхности шейки

после шлифования. Этот "ворс" незаметен, когда вал вращается в

направлении "по ворсу". Но при вращении вала в противоположном направлении

"ворс" действует как мелкозубая фреза. Для его удаления шейки

полируются. При полировании коленчатый вал вращается в направлении рабочего

вращения, чтобы шлифовальная шкурка удалила "ворс" с поверхности.

После этой операции поверхность вала приобретает требуемую чистоту. В

большинстве типов шлифовальных станков шлифование вала выполняется в

направлении, противоположном направлению рабочего вращения вала, а полирование -

в направлении, совпадающем с рабочим направлением вращения. Фаска

смазочного отверстия в шейке вала также должна быть отполирована, чтобы на

поверхности шейки не осталось ни одного острого ребра, способного поцарапать

подшипник. В завершение этой операции смазочные отверстия в коленчатом валу

тщательно очищаются (рис. 3.14 - 3.16). После перешлифовывания шейки

покрываются маслом, защищающим вал от ржавчины до того момента, когда он будет

подвергнут очистке перед сборкой.

3.8.2

Шлифовальная операция

Механическая обработка покрытий, наносимых на изношенные поверхности,

является завершающей операцией в технологии восстановления деталей. Шлифование

применяют, если твердость обрабатываемой поверхности больше Сталь 45 или нужно

получить высокую точность обработки и малую шероховатость. В таблице 3.6 приведены режимы шлифования восстанавливаемых

поверхностей.

Таблица 3.6 - Режимы шлифования

восстанавливаемых поверхностей

|

Способ восстановления

|

Вид обработки

|

Материал и характеристики шлифовального круга

|

Режим обработки

|

|

|

|

Ско-рость враще-ния круга VК, м/с

|

Скорость вращения детали, VД, м/мин

|

Про-дольная подача камня, м/мин

|

Глуби-на резания, мм

|

|

Наплавка под слоем флюса

|

Черно-вая

|

Нормальный электрокорунд зернистость 40…50, твердость СТ -

СТ1, связка керамическая

|

25 - 30

|

10 - 15

|

0,7 - 1,2

|

0,01 - 0,05

|

|

Чисто-вая

|

Белый электро-корунд, зернистость 25…40, твердость СМ1 -

СМ2, связка керамическая

|

30 - 32

|

12 - 15

|

0,4 - 0,7

|

0,008-0,015

|

Используется кругло - шлифовальный станок.

Выбран шлифовальный круг - ЭСТ (60) К.

Диаметр круга Dк - 600 мм;

Ширина круга Вк - 20 мм;

.10 Требования безопасности при выполнении восстановительных работ

Обязанности Шлифовщика

)Он должен выполнять только ту работу, которая поручена ему мастером;

содержать свое рабочее место в чистоте и порядке.

Ему запрещается:

· работать на неисправном и не имеющем ограждений станке;

· пользоваться местным освещением с напряжением выше 36Вт;

) действия рабочего перед началом работы:

· приведение в порядок одежды;

· приемка оборудования;

· проверка исправности инструмента;

) действия рабочего во время работы:

· остановка станков;

· выключение электродвигателей;

· соблюдение правил личной гигиены;

) действия рабочего после окончания работы:

· приведение в порядок рабочего места;

4. Конструкторская часть

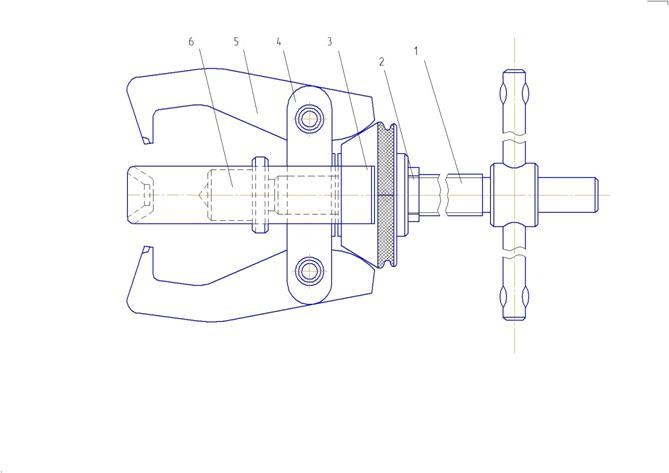

При работе с шестерней коленчатого вала было замечено, что один из

используемых съемников после соответствующей доработки (рис. 3.1) оказался

наиболее универсальным, позволяющим просто и надёжно снимать шестерни с

коленчатого вала.

1-Силовой винт; 2- Контр гайка; 3- Корпус; 4-Тяги; 5-Захваты;

6-Наконечник

Рисунок 3.1 - Съёмник шестерни коленчатого вала.

По конструкции съёмники весьма разнообразны, так как разъединяемые с их

помощью детали имеют различные формы и размеры.

Однако, несмотря на большое разнообразие конструкций, у всех съёмников

есть узлы и детали, общие по назначению, а часто и по форме.

Рассмотрим конструкцию на примере наиболее широко распространённого

лапчатого съёмника, показанного на (рис. 3.1).

Основой съёмника служит корпус 3. К нему

присоединяются захваты 5, при помощи которых съёмник соединяется с деталью.

Захваты иногда могут составлять одно целое с корпусом, крепиться на корпусе

непосредственно или соединяться с ним при помощи тяг 4.

Усилие, необходимое для выпрессовки, создаётся силовым винтом 1, заменяемым в ряде конструкций штоком

гидравлического или пневматического цилиндра. На конце силового винта имеется

невращающийся наконечник, что особенно не мало важно для валов с центральным

резьбовым отверстием - при выпрессовке не происходит повреждения первого витка

резьбы.

Использование трапецеидальной резьбы и невращающихся

наконечников повышает КПД механизма, что, в свою очередь, требует приложения

меньших усилий, соответственно уменьшается и износ резьбы.

Захваты - наиболее ответственные детали съёмников. Концы

захватов в большинстве конструкций обычно кончаются крючком, закрепляющим

деталь.

Захваты съёмника работают в условиях сложного сопротивления,

растяжения и изгиба, т. е. в условиях эксцентричного растяжения, поэтому

изготовлять их необходимо с большим запасом прочности, с тем чтобы исключить

деформацию в работе. В качестве материала для захватов применяют

низколегированную сталь.

Силовой винт - (шток) съёмника выдерживает большие

нагрузки, упорный конец винта (наконечник) следует закаливать для уменьшения

его износа.

Корпус - в моём случае это планка изготовленная под три захвата, а в средней

части предусматривается отверстие для силового винта (штока).

5. Экономическая часть

5.1Расчет

баланса рабочего времени предприятия

БРВ=(К-В-П)*n*tсм

где

БРВ- баланс рабочего времени, К- календарный фонд, В-выходные,

П-праздники,

ВП- время вынужденных простоев, n-количество смен в сутки,

tсм- продолжительность смены

Проектируемый участок работает в пятидневном режиме

БРВ=(365-104-18)*8=1944

час.

5.2 Расчет

баланса рабочего времени на одного рабочего

БРВ(раб)=(К-В-П-От-Б)*n

где

БРВ(раб)- баланс рабочего времени,

К- календарный фонд,

В-выходные,

П-праздники, От- отпуски, Б-больничный,tсм- продолжительность смены

БРВ(раб)=(365-122-30-7)*8=1648

час.

5.3 Расчет

производственного такта

t = tв+tпр

где

t-

общее количество времени на производство работ, tв - время выполнение ремонта , tпр - время подготовительных работ

t = 5,53 + 1,10 = 6,63

Количество ремонтов за год

Q=БРВ/t

Q= 1944 / 6,63 = 293 ремонта

5.4 Расчет

количества рабочих на участке

Ч=БРВ/БРВ(раб)

Ч=1944/1648=1,2чел.

Принимаем в расчете 2 чел.

5.5 Расчёт

материальных затрат

Под материальными затратами понимаются потребленные в процессе

производства материальные ресурсы. В состав материальных затрат, включаемых в

себестоимость продукции, относят следующие элементы: сырье и основные материалы

за вычетом отходов, покупные изделия и полуфабрикат, вспомогательные материалы,

топливо и энергия.

Сырье и основные материалы (покупные комплектующие изделия и полуфабрикаты),

вспомогательные материалы, топливо со стороны, энергия со стороны.

Под сырьем понимают всякий предмет труда, на добычу и производство

которого затрачен труд и который в процессе переработки изменяет свою

натуральную форму, приобретая все новые качественные свойства.

Под материалами понимают продукты труда, прошедшие одну или

несколько стадий предварительной обработки и предназначенные для дальнейшей

переработки в процессе изготовления готовой продукции.

По характеру участия в производственном процессе топливо относится

к вспомогательному сырью, но в сумму существенной значимости в экономике оно

выделяется в самостоятельную группу.

Таблица 5.1- Расчет материальных

затрат на 1 ремонт

|

Наименование материальных ресурсов

|

Единица измерения

|

Цена за единицу, руб.

|

Количество

|

Сумма, руб.

|

|

Электроэнергия

|

кВт/ч

|

2,54

|

13,45

|

34,16

|

|

Отопление

|

|

96,00

|

50,00

|

530,00

|

|

Дизельное топливо

|

л

|

19,00

|

10,00

|

190,00

|

|

Масло

|

л

|

80,00

|

4,00

|

320,00

|

|

Эмульсия для шлифования

|

л

|

100,00

|

4,00

|

400,00

|

|

Электролит

|

л

|

50,00

|

50,00

|

2500,00

|

|

Ветошь

|

кг2

|

50,00

|

10,00

|

500,00

|

|

Шлифовальные диски

|

шт

|

200,00

|

5,00

|

1000,00

|

|

Свёрла

|

шт

|

50,00

|

6,00

|

300,00

|

|

Резцы

|

шт

|

200,00

|

3,00

|

600,00

|

|

Катушка для наплавки

|

шт

|

600,00

|

1,00

|

600,00

|

|

Вкладыши

|

шт

|

200,00

|

1,00

|

200,00

|

|

Сальники

|

шт

|

150,00

|

2,00

|

300,00

|

|

Итого:

|

|

|

|

7474,00

|

Количество ремонтов за год составляет 293, следовательно материальные

затраты составляют 2189928 руб.

При расчете материальных затрат я увидел что дороже всего из материалов

расходуется на электролит т.к., количество и стоимость его больше всех затрат.

Так же очень дорого стоит сварочная катушка.

Под затратами рабочего времени понимается необходимое время проведения

определенных работ.

При определении затрат рабочего времени определяется общее количество

часов, необходимое для проведения ремонта. Общее время определяется

суммированием затрат, на каждый производственный цикл работы. Результат расчета

необходимого времени применяется для определения численности работников,

необходимых для проведения ремонта и суммы заработной платы работникам, занятым

в ремонте.

Необходимое рабочее время может быть определено двумя основными

способами:

По нормозатратам в часах, утвержденным на предприятии или в отрасли по

нормам времени в среднем по предприятию.

Самая продолжительная работа при разборке двигателя это замена переднего

сальника коленчатого вала и снятие поршней с шатунами с коленчатого вала.

5.6 Расчет

заработной платы

Заработная плата - это часть общественного продукта, которая в денежной

форме выдается работнику в соответствии с количеством и качеством затраченного

труда. Форма заработной платы - это тот или иной класс системы оплаты,

сгруппированных по признаку основного показателя учета результатов труда при

оценке выполненной работником работы с целью его оплаты.

Формы оплаты труда бывают:

· Сдельная

· повременная

· бестарифная

· плавающих окладов

· на комиссионной основе

· по договору подряда

· прочие поручения

Под системой оплаты труда - понимается определенная взаимосвязь между

показателями, характеризующими меру труда и меру оплаты в пределах и сферах норм

труда, гарантирующая получение работником заработной платы в соответствии с

достигнутыми результатами труда и согласованной между работодателем и

работником ценой его рабочей силы.

Системы оплаты труда подразделяются на ряд видов:

прямая сдельная: чем больше сделано, тем больше получено;

косвенная сдельная применяется при оплате труда вспомогательных и

обслуживающих рабочих;

сдельно-премиальная стимулирует работников на улучшение количества и

качества труда;

сдельно-прогрессивная оплачивает труд по тарифным ставкам в пределах

установленной нормы выпуска продукции;

В фонд заработной платы обязательно включаются отчисления на:

Государственное социально страхование;

Медицинское страхование;

Обязательное страхование имущества;

В нашем случае оплата труда слесаря - ремонтника производится по

повременно - премиальной системе оплаты труда по формуле:

Начисление заработной платы руководителю подразделения производится по

формуле:

Таблица

5.2-Расчет заработной платы

|

Профессия, должность

|

ЧТС, оклад, руб.

|

Отработанное время, час.

|

Сумма заработной платы За год

|

|

Слесарь-ремонтник

|

56,80

|

1648

|

93606,4

|

|

Руководитель (механик)

|

10000,00

|

12 мес.

|

120000,0

|

|

Итого:

|

|

|

213606,4

|

Часовая тарифная ставка 106 руб. Норма времени 160 часов. Оклад механика

- 15000 руб.в месяц.

ЗПсл.=ЧТС*РВ=106*1648=93606,4

ЗПрук.=О*РВ/160=10000*12=120000,0

Расчет полной заработной платы слесарю-ремонтнику:

Таблица 5.3 - Расчёт фонда

оплаты труда

|

Специальность, должность

|

Сумма, основная

|

Премия, 40%

|

Районный коэффициент 15%

|

Резерв на отпуск 10%

|

Общая сумма

|

ЕСН, 26%

|

ФОТ

|

|

Слесарь

|

93606,4

|

37442,5

|

14040,9

|

9360,64

|

154450,44

|

40157,1

|

194607,5

|

|

Руководитель

|

120000,0

|

48000,0

|

18000,0

|

12000,00

|

154800,00

|

40248,0

|

195048,0

|

|

Итого

|

|

|

|

|

309250,44

|

80405,1

|

389655,5

|

5.7 Расчет

затрат на амортизацию основных средств

Основные фонды - это средства труда, выраженные в денежной форме, которые

участвуют в нескольких производственных циклах, и отдают свою стоимость на

себестоимость вновь произведенного продукта по мере износа.

Амортизация - перенос стоимости объекта основных средств на выполненные

работы, произведенную продукцию, оказанные услуги.

где

Смод - стоимость модернизации;

СП - первоначальная себестоимость;

СК - стоимость затрат на капитальный ремонт;

СЛ - ликвидационная стоимость;

ТН - нормативный срок службы основных фондов в годах.

Самое дорогое из затрат на использование основных производственных фондов

это здание, подьемник и станки, но у них большой срок полезного использования.

Таблица-5.4 расчета амортизации основных средств

|

Наименование

|

Сн, руб

|

СПИ, мес

|

Годовая сумма амортизации

|

|

Станок для наплавки

|

230000,00

|

60

|

46000,00

|

|

Шлифовальный станок

|

320000,00

|

60

|

64000,00

|

|

Стенд для ремонта двигателей

|

120000,00

|

60

|

24000,00

|

|

Станок для балансировки Армавир Б-36

|

85000,00

|

60

|

17000,00

|

|

Станок для расточки цилиндров

|

60

|

70000,00

|

|

Станок для обработки и хонингования зеркала цилиндров

|

280000,00

|

60

|

56000,00

|

|

Станок для обработки клапанных гнёзд

|

190000,00

|

60

|

38000,00

|

|

Станок для обработки фасок клапанов

|

410000,00

|

60

|

82000,00

|

|

Стелаж для инструмента

|

10200,00

|

36

|

3400,00

|

|

Токарно-винторезный станок модели 1К62

|

290000,00

|

60

|

58000,00

|

|

Верстак

|

9000,00

|

36

|

3000,00

|

|

Шкаф для хранения инструментов

|

17100,00

|

36

|

5700,00

|

|

- Машина для мойки деталей и агрегатов с

подогревом

<http://www.automotivegroup.com.ua/gruzovoj_avtoservis/remontnoe_oborudovanie_truck/model-ve1000m/links.php> VE1000M19500,00

|

60

|

6500,00

|

|

|

Ящик для песка

|

2100,00

|

36

|

700,00

|

|

Контейнер для отходов

|

600,00

|

36

|

300,00

|

|

Ларь для обтирочных материалов

|

1500,00

|

36

|

300,00

|

|

Итого:

|

2335000,00

|

|

474900,00

|

5.9 Расчет общей себестоимости работ

В понятие себестоимости входят материальные затраты в размере 2291260

затраты на оплату труда работникам 194607,5р,

затраты на оплату труда руководителю 195048,0р

Прочие денежные расходы

В прочие денежные расходы, в размере 20% от суммы материальных затрат,

затрат на оплату труда работникам, затрат на оплату труда руководителям, затрат

на амортизацию оборудования входят распределенные затраты вспомогательных

производств.

Таблица 5.5- Расчет общей

себестоимости работ

|

Статьи затрат

|

Сумма затрат

|

|

Материальные затраты

|

2189928,00

|

|

Затраты на оплату труда работникам

|

194607,50

|

|

Затраты на оплату труда руководителя

|

195048,00

|

|

Амортизация

|

474900,00

|

|

Итог:

|

3155816,50

|

|

Общепроизводственные расходы, 20% от суммы

|

631163,30

|

|

Общехозяйственные расходы, 10% от суммы

|

315581,65

|

|

Производственная себестоимость

|

4102561,45

|

Стоимость одно ремонта составляет 14001,91 руб.

Расчет планируемой прибыли за год

П = 4102561,45* 50%=205128072,5

Определяется цена за один ремонт

Ц=Ст*n

Ц=14001,91*1,5=21002,8

где

Ст- стоимость одного ремонта

n-количество ремонтов за год

Предполагаемый доход

Д= 21002,8 *

293 = 6153839,44 руб.

Стоимость нового коленчатого вала на автомобиль КАМАЗ 5320 составляет

68.000 руб., а ремонт обходится 14001,91 рублей, следовательно, ремонт

коленчатого вала будет востребован даже при рентабельности 50,0%.

Прибыль

П=Д-Со

П=6153839,44-4102561,45=2051277,99

Налоги и сбор, начисления в соответствии с законодательством Российской

Федерации, 24% от прибыли

Рн=П*0,24

Рн=2051277,99*0,24=492306,71

Чистая прибыль

Пч=П-Рн

Пч=2051277,99-492306,71=1558971,27

Рентабельность

R= (Пч/Со) *100%

R=(1558971,27/4102561,45)*100%=37,9%

6.

ТЕХНИКА БЕЗОПАСНОСТИ И ВЫПОЛНЕНИЕ ЭКОЛОГИЧЕСКИХ МЕРОПРИЯТИЙ

При выполнении ТО и ТР автомобилей несчастные случаи

происходят из-за того, что рабочие пользуются неисправными, загрязненными и

замасленными инструментами.

Ручные инструменты не должны иметь повреждений рабочей

поверхности, также выбоин, сколов и трещин, а боковые грани должны быть без

заусенцев, задиров и острых ребер. Затылочная часть должна быть гладкой, не

допускаются заусенцы и скосы. Не допускается использование ключей с изношенными

гранями и несоответствующих размеров и применение рычагов для увеличения шага

гаечных ключей.

Рабочее место в гараже, на каком либо участке должно быть

хорошо освещено.

Плохо закрепленные головки молотков, изношенные или плохо

закрепленные электрические провода или треснувшие головки ключей могут привести

к травме.

Нежелательно давить на ключ, отворачивая или заворачивая

гайки или болты. Всегда нужно тянуть ключ на себя. В ситуации, когда необходимо

ключ толкать, толкайте его открытой ладонью. Не нужно пытаться ослабить или

затягивать гайки, требующие большего усилия, когда машина стоит на домкрате -

можно столкнуть машину.

Если работа производится в смотровой яме, то проливать в неё

бензин и оставлять включенным двигатель нельзя.

Не допускается использование электроинструмента, переносных

ламп и других устройств во влажных условиях.

Надевайте защитные очки, работая с такими инструментами, как

дрель, шлифовальная машина, заточный станок, при резке, сверлении или

извлечении деталей с помощью рычага, а также работая под машиной. Надевайте

очки при работах с аккумулятором. Если электролит попал в глаза или на кожу,

промойте пораженную часть большим количеством воды или водным раствором пищевой

соды и немедленно обратитесь к врачу.

Опасно работать в свободной одежде и с длинными волосами

вблизи подвижных деталей двигателя. Длинные волосы убирайте под шапку.

Убедитесь, что используемые для подъема приспособления

выдержат необходимую нагрузку.

Не касайтесь высоковольтных проводов системы зажигания при

работающем двигателе или во время его прокрутки, особенно если детали влажные

или повреждена изоляция - можно получить электрический удар. Напряжение в

выходных цепях электронного зажигания доходит до 40000 В и может оказаться

смертельным.

В гараже желательно иметь нестандартную аптечку, чтобы не

разукомплектовывать автомобильную в случае необходимости. Храните огнетушитель

и аптечку всегда в легкодоступном месте.

До подъема автомобиля домкратом, устанавливайте клинья под

колеса или противооткатные упору, чтобы автомобиль не покатился при поднятии.

Подняв автомобиль, подставляйте под него специальные металлические поставки: с

домкрата автомобиль падает от сильного толчка.

Не сливайте масло с горячего двигателя, не убедившись, что

оно остыло до безопасной температуры.

Пробку радиатора или расширительного бочка при закипании охлаждающей

жидкости, открывайте, накрыв её тряпкой или надев рукавицу и отвернув лицо.

Не дотрагивайтесь до деталей двигателя, выхлопных труб,

катализатора или глушителя, не убедившись в том, что они достаточно остыли.

Блокируйте колеса и включайте стояночный тормоз, если для выполнения работ

требуется работающий двигатель.

Не допускается использование самодельных электронагревателей.

Не оставляйте открытыми легко воспламеняющиеся жидкости и

промасленный обтирочный материал.

Сбрасывайте давление в топливной системе перед отсоединением

любого из топливопроводов. Хотя подача топлива под давлением используется

только в автомобилях с системой впрыска, это необходимо делать всегда,

отсоединив какой либо топливопровод или топливный шланг, чтобы вырвавшийся

бензин не стал причиной пожара.

При зарядке аккумулятора выделяется водород, образующий с

воздухом горючую смесь, взрывающуюся от искры, поэтому во время подзарядки не

пользуйтесь открытым огнем и исключите искрение в зажимах проводов.

Не допускается курение вблизи бензина, очищающих

растворителей или других легко воспламеняющихся материалов.

Используйте принудительную вентиляцию, при работе с любыми

химическими веществами, приносящими вред здоровью. Следуйте инструкциям

производителя данного вещества. Держите химикаты и рабочие жидкости в плотно

закрытой таре.

Не подключайте мощное зарядное устройство к установленному на

автомобиле аккумулятору и не пытайтесь использовать 24-вольтовое устройство для

облегчения запуска двигателя. Отсоединяйте провод «массы» от аккумулятора при

работе с электрооборудованием.

Серная кислота, содержащаяся в электролите, разрушает ткань

одежды и вызывает ожог кожи. Если электролит попал на кожу, быстро сотрите его

и промойте кожу водой или 10% раствором питьевой соды.

Не используйте для бензина пластмассовые канистры; некоторые

виды пластика электролизуются при отворачивании пробки возникают искры, от

которых взрываются пары.

Пары этилированного бензина не менее ядовиты, чем сам бензин,

поэтому заправляя машину этилированным бензином, встать лучше с наветренной

стороны, а при ремонте деталей двигателя, работающего на этилированном бензине,

подержите их в керосине для обезвреживания, отложившегося на них

тетраэтилсвинца. При попадании этилированного бензина в глаза, следует промыть

их 2% раствором соды или теплой водой, в последующем обратится к врачу. Для

обезвреживания этилированного бензина используют хлорную известь, растворенную

в теплой воде. Пол, на который был пролит этилированный бензин, посыпают

песком, затем сметают его и наносят слой хлорной извести на 4-5 часов. Не

используйте бензин для мытья рук. Ядовитый свинец может попасть в организм

через порез, накапливаясь в нем. Бензин также смывает с кожи слой жира, и такая

совершенно сухая кожа всасывает масло и смазку.

Не оставляйте на полу разлитое масло или

густую смазку - тщательно вытрите её, чтобы не поскользнуться.

Участки, цеха и другие помещения, в

которых создается уровень звука, превышающий 85 дБ, должны снабжаться знаками

безопасности в соответствии с ГОСТ 12.4.026 - 76. Пребывание рабочих в зонах с

уровнем звукового давления свыше 135 дБ в любой октавной полосе даже на

короткое время запрещается.

Наиболее эффективным способом борьбы с

шумом является устранение его в самом источнике образования, т.е. в

конструкциях машин, агрегатов и оборудования. Устранение или уменьшение шума

достигается при изменении технологических процессов и замене шумопроизводящего

оборудования бесшумным. Так, можно достигнуть значительного снижения уровней

шума путем замены пневматической и ручной клепок гидравлической или сваркой,

слесарной рубки - металлоавтогенной резкой, свободной ковки на паровых и

пневматических молотах - обработкой давлением и т. д.

Снижение шума достигается также различными

средствами звукопоглощения (глушители, кожухи, капоты и т.д.). Эти средства

облицовываются звукопоглощающими материалами.

Коллективная защита от шума должна

осуществляться техническими средствами, т.е. применением малошумных узлов,

незвучных материалов, правильным выбором кинематических схем, использованием малошумных

технологических процессов, а также строительно-акустическими средствами,

которые заключаются в использовании звукопоглощающих материалов (акмигрант,

АГШ-1500), звукоизоляции источников шума, применении глушителей для снижения

аэродинамических шумов. Шумовые характеристики машин должны быть указаны в их

паспортах, а в стандартах и технических условиях должны быть установлены

допустимые значения этих характеристик.

Вибрация. Механические колебания частотой

от долей герца до 8000 Гц считаются вибрацией. Установлено, что механические

колебания частотой до 12 Гц воспринимаются телом как отдельные толчки, а

частотой свыше 8000 Гц - как тепловые ощущения. Если в процессе работы человек,

вступая в контакт с вибрирующими поверхностями, подвергается длительному

воздействию механических колебаний, он может заболеть вибрационной болезнью.

Вибрационная болезнь - это

профессиональное заболевание, вызванное стойким нарушением физиологических

функций организма. Основные признаки этой болезни - частые головные боли, нарушение

сердечной деятельности, спазмы сосудов, вызывающие нарушения кровообращения,

чувствительности кожи, деформацию и уменьшение подвижности суставов.

Санитарно-гигиенические требования обеспечены за счёт:

Ø устройства вентиляции, отопления в

холодный период года, организация искусственного освещения для обеспечения

санитарно-гигиенических нормативов и норм;

Ø поддержание помещения участка в

надлежащем санитарно-гигиеническом состоянии.

Ø содержательность труда и

психофизиологические требования обеспечены за счёт:

Ø применения коллективной формы

организации и оплаты труда на агрегатном участке;

Ø сокращение доли ручного и тяжёлого

труда;

Ø внедрения рационального режима труда

и отдыха;

Ø цветовой отделки интерьера,

оборудования и озеленения участка.

Средствами индивидуальной защиты для данного

агрегатного участка будут служить: костюм хлопчатобумажный для защиты от не

токсичных веществ; рукавицы комбинированные для защиты от механических

воздействий и общих производственных загрязнений.

Квалификационные требования

По роду своей работы рабочий должен знать: технические

условия на сборку, ремонт и регулировку агрегатов; методы выявления и способы

устранения сложных дефектов, обнаруженных в процессе ремонта, сборки и

испытанию агрегатов и узлов; правила и режим испытаний, технические условия на

испытание и сдачу агрегатов и узлов; конструкцию универсальных и специальных

приспособлений.

6.1 Охрана

окружающей среды

Охрана природы и рациональное использование природных ресурсов - одна из

важнейших задач общества. Постоянное развитие народного хозяйства требует

развитие автомобильного транспорта как по числу подвижного состава, так и по

количеству производимой работы. Прямое негативное воздействие автомобилей на

окружающую среду связано с выбросами вредных веществ в атмосферу.

Для снижения вредного воздействия АТП на окружающую среду при его

проектировании, строительстве и эксплуатации должны выполняться

природоохранительные мероприятия.

Вокруг предприятия имеется санитарно-защитная зона шириной 60 м. Эту зону

озеленяют и благоустраивают.

Зеленые насаждения обогащают воздух кислородом, поглощают углекислый газ,

шум, очищают воздух от пыли и регулируют микроклимат.

С целью поддержания чистоты атмосферного воздуха в пределах норм на АТП

предусматривают предварительную очистку вентиляционных и технологических

выбросов с их последующим рассеиванием в атмосфере.

Предприятия должны иметь функциональную

производственную канализацию и внутренние водостоки. Сточные воды, содержащие

горючие жидкости, должны очищаться в грязеотстойниках, бензо- и

маслоуловителях.

ЗАКЛЮЧЕНИЕ

В ходе выполнения дипломного проекта

были решены следующие задачи:

Ø Произведен расчет режимов,

трудоемкости и объемов проведения работ по ТО-1,ТО-2, ТР, КР и диагностике с

учетом корректировочных коэффициентов;

Ø Рассмотрена организационная

структура и технологическая схема работы моторного участка;

Ø Рассчитано необходимое количество

работников моторного участка с распределением их по видам работ;

Ø Произведен подбор оборудования для

производства работ по обслуживанию и ремонту коленчатого вала;

Ø Рассчитана экономическая

целесообразность коленчатого вала;

В данной работе были рассмотрены такие вопросы как

назначение, устройство и принцип работы детали узла. В одном из разделов были

рассмотрены основные неисправности и способы их устранения. Также имеется

маршрут восстановления коленчатого вала .

Нормальная работа моторного участка, обеспечивающая

качественное проведение всех работ по ремонту и обслуживанию не только

коленчатого вала, но и других агрегатов и механизмов, позволяет наладить

стабильную работу подвижного состава.

СПИСОК

ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1 Дипломное

проектирование автотранспортных предприятий: учебное пособие. - М.: ИД «ФОРУМ»: