Осень: Профилактируем сезонные заболевания

Реферат

Нюрбинское месторождение было открыто в юго-восточной части Якутской

алмазоносной провинции, на площади Средне-Мархинского района в пределах

Накынского алмазоносного поля. Когда геологи провели испытания, анализ и

детальную разведку, оказалось, что это действительно уникальное открытие,

погребённая россыпь и кимберлитовое тело с достаточно большими запасами очень

неплохих по качеству алмазов. На первом этапе предусматривается отработка

погребённой россыпи расположенной в геоморфологическом отношении над рудным

телом. Погребённая россыпь представлялась очень эффективной: при минимальных

затратах результат реализации мог быть очень приличным.

Объектом проектирования является месторождение алмазов погребённой

россыпи «Нюрбинская».

Целью данного дипломного проекта является разработка рационального и

комплексного освоения месторождения погребённой россыпи с применение новейшей

горной техники в условиях многолетнемёрзлых пород и суровых климатических

условиях.

Введение

Данный дипломный проект разработан в соответствии заданиям на

проектирование.

Учитывая благоприятные горно-геологические условия, разработка

месторождения предусмотрена наиболее эффективным открытым способом.

Переработка алмазоносных песков будет осуществляться на модульной

автоматизированной фабрике №15.

В дипломном проекте приняты передовые технические решения и технологии по

отработке месторождения открытым способом с использованием современного

горно-транспортного оборудования, обеспечивающие высокие технико-экономические

показатели разработки месторождения.

В проекте уделено внимание схеме вскрытия и параметрам системы

разработки, обеспечивающих полноту выемки песков при высокой степени

безопасного ведения горных работ, а также оптимальный баланс производительности

добычи алмазоносных песков.

В общей части проекта рассмотрены основные технологические решения и

обоснования по горной части, а также мероприятия в части промышленной

безопасности и охране недр.

В специальной части проекта рассмотрено использование современного,

высокопроизводительного горного оборудования фирмы «Каттерпиллар», позволяющее

вести добычные работы без применение буровзрывного способа, что позволит

получить значительный экономический эффект и высокое качество полезного

ископаемого.

1. Общая часть

.1 Общая характеристика района и месторождения

месторождение горный порода алмаз

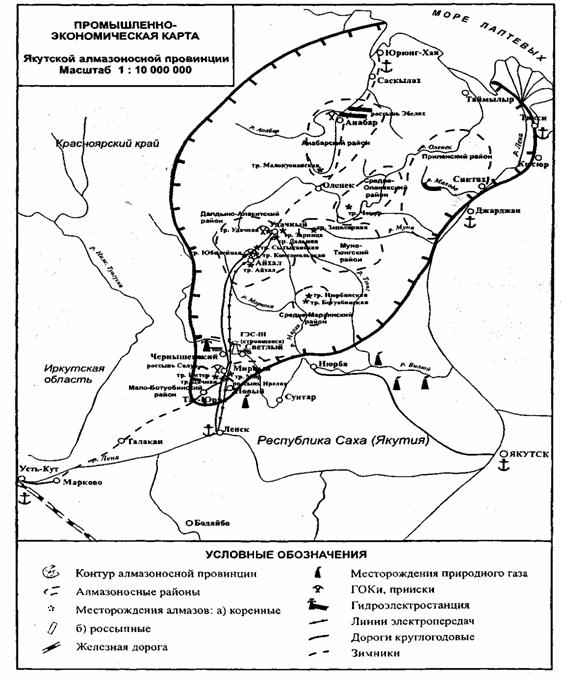

Месторождение расположено в юго-восточной части Якутской алмазоносной

провинции, на площади Средне-Мархинского района в пределах Накынского

алмазоносного поля (рис.1.1)

В административном отношении территория рудно-россыпного поля принадлежит

Нюрбинскому улусу Республики Саха с центром в городе Нюрба.

Географически месторождение располагается на левобережье среднего течения

реки Марха в междуречьи Ханьи и Накына в 205 км северо-западнее от города

Нюрба, в верховьях ручья Дюлунг-Отуу. Близко расположены город Мирный с

развитой инфраструктурой (315 км к юго-западу), поселок Чернышевский с

Вилюйской ГЭС, город Удачный и поселок Айхал (в 270 км к северо-западу).

Климат района - резко континентальный, суровый с холодной

продолжительностью (8 месяцев) зимой с минимальной температурой в январе -58 С,

с коротким (4 месяца) теплым летом с абсолютным максимумом температуры + 34 в

июле и кратковременными переходными периодами.

Гидросеть представлена основной водной артерией реки Мархи, протекающей в

15-18 км западнее месторождения в направлении с севера на юг и ее притоками.

Растительность обусловлена приуроченностью территории к равнинной подзоне

северо-таежного редколесья и представлена лиственничными кустарниками и

мохо-лишайниковым покровом.

Транспортные пути в районе месторождения практически отсутствуют. В

качестве путей сообщения используются временные дороги, проложенные по буровым

линиям. Грузы транспортируются в летнее время гусеничным, а и зимой и

автомобильным транспортом, доставка основных грузов из Мирного и Нюрбы

осуществляется в зимнее время по устроенным автозимникам, часть грузов

доставляется в весенний паводок по реке Марха.

2. Геологическое строение месторождения

В геоморфологическом отношении район месторождения находится в пределах

Вилюйско-Мархинской денудационной равнины с абсолютными отметками поверхностей

водоразделов от 212,8 м (минимальной) до 269,3 м (максимальной). В

непосредственной близости от погребённой россыпи рельеф слаборасчлененный с

абсолютными отметками 245-255 м и с относительным превышением над ближайшими

водотоками от 15 до 35 м, перепад высот в пределах площади промышленного

участка незначительный.

В геологическом строении района принимают участие верхнекембрийские

(мархинская и маркокинская свиты) и ордовикские (олдондинская свита)

карбонатные породы, являющиеся вмещающими, триасовые (дьяхтарская толща),

нижнеюрские (укугутская, тюнская и сунтарская свиты) и среднеюрские (якутская

свита) терригенные отложения, перекрывающие россыпь. Общая мощность мезозойских

перекрывающих пород колеблется от 56 до 71 м над россыпью «Нюрбинская».

В районе месторождения нередко отмечаются палеодепрессии (карстовые

воронки), выполненные преимущесивенно дъяхтарскими рыхлыми образованиями,

которые по характеру алмазоносности, наряду с базальными слоями укугутской

свиты, представляют промышленный интерес (в первую очередь в пределах контуров

карьера).

Россыпное месторождение карьера «Нюрбинский» является фрагментом крупной

мезозойской россыпи алмазов. Россыпь включает два основных продуктивных

горизонта, приуроченных к осадочным образованиям укугутской свиты (верх),

дъяхтарской толщи (низ).

В геологическом строении россыпного месторождения принимают участие

подстилающие породы олдондинской свиты нижнего ордовика, слагающие плотик

алмазоносной залежи, продуктивные образования дъяхтарской толщи (нижняя залежь)

и укугутской свиты (верхняя залеж), и перекрывающие алмазоносную залежь

алевролиты укугутской свиты, морские осадочные образования тюнгской и

сунтарской свит нижней юры, современные суглинки и супеси.

Продуктивные отложения дъяхтарской свиты. Продуктивная залежь включает весь

объем дъяхтаской толщи и является нижней залежью россыпи поля. Мощность

продуктивной залежи варьируется в широких пределах: от 1-2 м в делювиальных

шлейфах до 46,6 м во впадинах. Строение и состав продуктивного пласта

неоднородно, выделяются следующие типы пород: делювиальные щебенчатые

алевролиты и аргиллиты, вторичные кимберлитовые брекчии, обвально-оползневые

брекчии и пролювиально-делювиальные щебенчатые алевролиты с редкой галькой.

Породы дъяхтарской толщи, представляющие нижнюю залежь россыпного

местрождения алмазов, перекрываются продуктивными отложениями верхней залежи.

Продуктивные отложения укугутской свиты. Россыпевмещающие отложения укугутской

свиты имеют площадное плащеобразное распостранение. Они с размывом перекрывают

продуктивные отложения дъяхтарской толщи и образования коры выветривания на

кимберлитах и породах нижнего ордовика. Свита представлена континентальными

осадками приморской равнины: алевролитами, аргиллитами, гравелитами и конгломератами

с мощностью от 1,3 м до 12,4 м.

.1 Перекрывающие породы

Перекрывающая толща осадочных пород над месторождением имеет суммарную

мощность от 56 до 71 м. Вверху осадочные породы представлены современными

элювиально-делювиальными образованиями: над северной частью россыпи и к западу,

северо-западу- (0,5-1,2 м) супесями и суглинками, над южной частью россыпи и к

юго-востоку от нее - льдистыми и илистыми суглинками (1-2,2 м) с

незначительными гальками и гравием. Эти образования повсеместно перекрывают

толщу среднеюрских отложений якутской свиты.

Отложения якутской свиты имеют мощность 1,5-7,5 м и представлены полимиктовыми

слабоглинистыми средне-мелкозернистыми песками, иногда содержащими рассеянную

гальку и гравий кремней, кварцитов и диабазов.

Нижнеюрские отложения сверху вниз представлены: сунтарской, тюнгской и

укугутской свитами.

Отложения сунтарской свиты подразделяются на четыре основных пачки: в вверхней

части (12-17 м) - алевро-песчаниковую, в средней (25-32 м) - алевролитовую и

песчано-алевритистую, в нижней (9-14 м) - аргиллитовую. Суммарная мощность их

составляет 52-57 м.

Тюнгская свита имеет мощность 5-6 м, сложена мелкозернистыми песчаниками с

Галей, гравием и валунами карбонатных пород, кремней, редко долеритом.

Отложения свиты повсеместно интенсивно, с перерывом и размывом залегают на

породах укугутской свиты.

Укугутская свита представлена глинистыми алевролитами, в нижней части

содержащими гальку, щебень и гравий кремней, выветрелых карбонатных пород.

Юрские отложения характеризуются средней трещиноватостой (5-10 трещин на один

погонный метр). Трещины в среднем 1-2 м с раздувами и пережимами,

прямолинейные, волнистые извилистые, разноориентированные, чаще

субгоризонтальные, большей частью выполнены льдом (льдистость от 1 до 5 %,

единичные кальцитом.

Дъяхтарская толща повсеместно перекрывается породами укугутской свиты. Над

россыпью она сформирована из делювиальных шлейфов интенсивно выветрелых

карбонатных пород. Породы толщи. Занимая ограниченное пространство, выполняют

различной формы палеодепрессии.

Палеодепрессии радиально расходятся от центра россыпи к его границам с

вмещающими породами. При этом. Мощность пород толщи изменяется в центральных

частях от нулевых значений до 4-5 м, реже 12 м. За пределами россыпи

продолжение палеодепрессий в плане дугообразно окаймляет россыпь с запада и

юго-востока, соединяясь в крупные понижения вблизи южного фланга.

Палеодепрессии выполнены материалом ближнего сноса: делювиальными и

пролювиальными образованиями, за пределами рудного телаучастками-брекчиями

обрушения. В пределах карьерного поля дъяхтарские инфлюквиальные образования

достигают глубины 130-170 м.

Повсеместно развиты остатки коры выветривания, которые перекрываются

породами укутской свиты и дъяхтарской толщи, данные образования разделены на две

зоны: верхнюю делювиальную - инфильтрации и нижнюю элювиальную.

Породы верхней зоны представлены алевритистыми декарбонатными глинами с

дресвой, щебнем и мелкими валунами интенсивно выветрелых карбонатных пород.

Мощность верхнего слоя изменяется от 1 до 5-6 м, элювиального слоя от 3до 10 м.

2.2 Краткая геологическая и

прочностная характеристика россыпи «Нюрбинская»

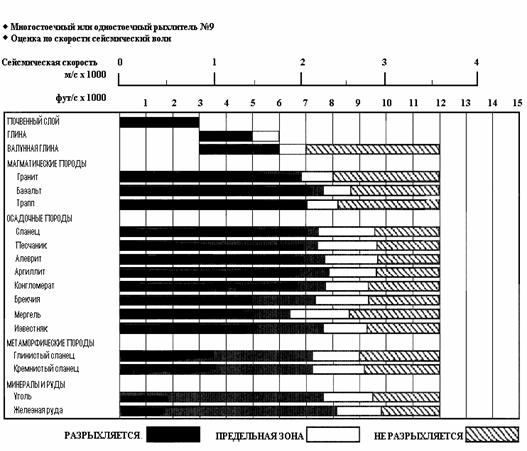

Прочностные свойства россыпи характеризуются достаточно низкими

показателями по прочности. Коэффициент крепости кимберлитов по шкале М.М. Протодьяконова

в основном находится в пределах 1. При столь низких показателях прочности при

оттаивании образцов не наблюдается потери структуры, что указывает на наличие в

составе цементирующего материала. Следует отметить аномально высокую пористость

данного местрождения, которая изменяется от 10,1 до 29,7 %. Материал, со столь

высокими показателями пористости, и соответственно низкими характеристиками

акустической жесткости, обладает ярко выраженными пластическими свойствами, что

негативно влияет на процесс взрывного дробления кимберлитов.

Структура залегания кровли россыпи в естественном состоянии крайне

неравномерно. В севера и юго-восточной части присутствуют карстовые воронки.

Коэффициент трещиноватости находится в пределах от 0,1 до 0,5 трещин на

погонный метр. Мощность трещин, заполненных льдом, изменяется от 0,1 до 2 см.

Объемный вес меняется от 2050 до 2450 кг\м3, предел прочности на

растяжение от 0,52 до 2,4 МПа, а предел прочности на сжатие от 3 до 16 МПа.

Запасы верхней залежи подсчитаны по категории С1 двумя блоками

(Бл.1-С1, Бл.2-С2, нижней - одним блоком по категории С2 (Бл.3-С3).

2.3 Мерзлотные процессы и явления

В районе отмечены проявления следующих криогенных процессов:

· Солифлюкция, степень пораженности до 20 %

· Термокарст- 4-8 %

· Морозное пучение грунтов - 10-15 %

· Морозное трещинообразование -4-6 %

· Морозное выветривание - 30-40%

Солифлюкция. Необходимым условием развития процессов является

специфический состав грунтов, их влажность, близкая к полной влагоемкости,

наличие плоскостей скольжения грунта и его оплывание. При увлажнении грунта и

при самых незначительных уклонах поверхности возникает солифлюкационное течение

почв и оттаявшего слоя грунта. При достаточном увлажнении грунта, уменьшении

его прочности и возрастании пластичности может развиваться деформация грунта на

склоне под влиянием собственного веса.

Термокарст образуется в связи с вытаиванием сильнольдистых отложений.

Это явление сопровождается проседанием поверхности, возникновением

отрицательных форм рельефа овальной формы и их заболачиванием.

Морозное пучение грунтов определяется совокупным влиянием вещественного

состава и влажности грунтов сезонного слоя, температурным режимом пород и

условиями промерзания. Наиболее благоприятные условия для развития морозного

пучения существуют в открытых системах, промерзание которых сопровождается

избыточным льдовыделением, приводящим к вспучиванию грунта.

Морозное трещинообразование в подавляющем большинстве случаев

связано с зимним растрескиванием пород в результате их морозного иссушения. При

этом возникают тонкие трещины, проникающие на незначительную глубину. По

трещинам в весенне-летнее время затекает вода, что приводит к образованию

грунтовых клиньев.

Морозное выветривание пород наиболее интенсивно проявляется в слое

сезонного протаивания-промерзания, характеризующегося интенсивными колебаниями

температур и фазовыми переходами воды при ее промерзании и оттаивании.

Наибольшее значение морозное выветривание имеет на глинистых и песчаных породах

нижней юры, где оно привело к формированию достаточно мощной коры криогенного

выветривания (2-7 м), по своим инженерно-геологическим свойствам резко

отличающейся от подстилающих коренных пород.

.4 Почвы района

Район россыпи «Нюрбинская» входит в состав Цетрально-Якутской провинции

палевых мерзлотно-таежных, местами оседлых почв и ченоземно-луговых почв

аласов. Сложное геологическое развитие района и специфические местные

физико-географические условия предопределили формирование трех основных типов

почв. Это - почвы водораздельных пространств (мерзлотные палевые и мерзлотные

аллювиальные).

Мерзлотные палево-бурые почвы занимают до 40 % площади.

Подстилающими породами являются раннеюрские алевролито-глинистые осадки.

Криогенный микрорельеф сглажен или слабо выражен. Залегание многолетней мерзлоты

сплошное, водный режим- надмерзлотный, периодически промывной.

Мерзлотно-палевые почвы занимают до 30 % почвенного покрова и формируются в

пределах нижних частей склонов. Они развиваются под лиственнично-еловым лесом с

хорошо выраженным кустарничково-травяным ярусом. Микрорельеф полого -

волнистый, обуславливающий неоднородность в плоскости сложения и неровности

границ между генетическими горизонтами.

Мерзлотно - аллювиальные болотные почвы занимают до 30 % почвенного покрова и

формируются на аккумулятивных поверхностях - на заболоченных участках

водоразделов и в понижениях низких пойм. Как правило, они представляют собой

озерно - болотные равнины с хорошо выраженным кочкарниковым микрорельефом.

2.5 Подсчет запасов месторождения

Подсчет запасов месторождения в дипломном проекте произведен методом

горизонтальных сечений по горизонтам и сведен в таблицу № 2.1

Таблица № 2.1

Распределение запасов по горизонтам

|

Горизонт, м

|

Средняя площадь Тыс, м2

|

Средний периметр, м

|

Высота, м

|

Запасы, Тыс, м3

|

|

Пески 1С1

|

102,0

|

846,3

|

9,1

|

928,2

|

|

Пески 2С1

|

172,0

|

1469,5

|

10,4

|

1788,8

|

Объемы вскрыши, песков в проектных контурах карьера для абсолютной

отметки +130 м приведены в таблице № 2.2

Таблица № 2.2

Объемы вскрыши, песков и руды в проектных контурах карьера

|

Горизонт, м

|

Вскрыша, тыс. м3

|

Пески, тыс. м3

|

Горная масса

|

|

|

|

|

|

|

+250

|

2278

|

|

2278

|

|

+235

|

4514

|

|

4514

|

|

+220

|

7603

|

|

7603

|

|

+205

|

7958

|

|

7958

|

|

+190

|

7112

|

350

|

7462

|

|

+175

|

6008

|

536,2

|

6544,2

|

|

+160

|

4580

|

825,8

|

5405,8

|

|

+145

|

4591

|

597

|

5188

|

|

+130

|

2956

|

408

|

3364

|

3. Выбор способа разработки

.1 Обоснование способа разработки

При выборе способа разработки данного месторождения рассматривались

различные способы, а именно открытый, подземный и комбинированный.

Для осуществления подземного способа разработки месторождения необходимы

многие благоприятные факторы:

· Выгодное расположение в промышленном районе

· Наличие транспортных и электрических коммуникаций

· Подготовленные специализированные кадры

· Необходимость вложения больших капитальных вложений для

начала строительства предприятия (строительство вертикальных, наклонных

стволов, проходческих копров, вентиляторной и компрессорной установок).

В данном случае район расположения месторождения крайне не подходит для

выбора подземного способа разработки погребённой россыпи в начальный период по

следующим факторам, но не исключает подземную отработку для кимберлитовой

трубки на поздних периодах:

· Район не освоен и не имеет транспортных коммуникаций, электроэнергии

(ближайший источник электроэнергии находится на расстоянии более 315 км)

· Рассматриваемый способ разработки требует огромных

капитальных вложений и добыча первых алмазоносных песков возможна только через

7- 9 лет после начала строительства при условии полного финансирования

· Строительство стволов с возведением копров на разведанную глубину

по данным строительства рудника «Интернациональный», со скоростью проходки

30-50 м в месяц займет более 4 лет

Открытый способ разработки в данных горно-геологических условиях и условиях

расположения месторождения подходит по следующим факторам:

· На месторождении благоприятные горно-геологические условия.

· При строительстве карьера возможна попутная добыча полезного ископаемого

· Срок строительства карьера не велик и выход его на проектную

мощность возможен в более короткие сроки

· Наличие в каталогах различных фирм мобильного и автономного

горно-транспортного оборудования

· При выходе карьера на полную мощность и получения достаточной прибыли,

допустимо параллельное строительство подземного рудника для отработки

кимберлитового тела, при окончании отработки блоков с допустимым граничным

коэффициентом возможен мягкий переход на подземный способ разработки

· Наличие недалеко от карьера «Нюрбинский» трубки «Ботуобинская»,

вовлечение запасов которой возможно при использовании одной промышленной

площадки и сметная стоимость строительства будет значительно снижена.

3.2 Сравнительный анализ возможно применимого оборудования для открытого

способа разработки и различных взрывчатых веществ

Рассмотрев различные способы разработки, реальным и экономически допустимым

является открытый способ разработки данного месторождения.

Для открытого способа разработки возможны несколько путей отработки

месторождения и различные технологические схемы применяемого оборудования и

технологии буровзрывных работ.

Далее рассмотрим две из возможно применимых схемы освоения месторождения

россыпи «Нюрбинская» с основными показателями применяемой техники. Ниже

сопоставим производительность и стоимость основного оборудования, его

потребности в топливе, электроэнергии, капитальные затраты.

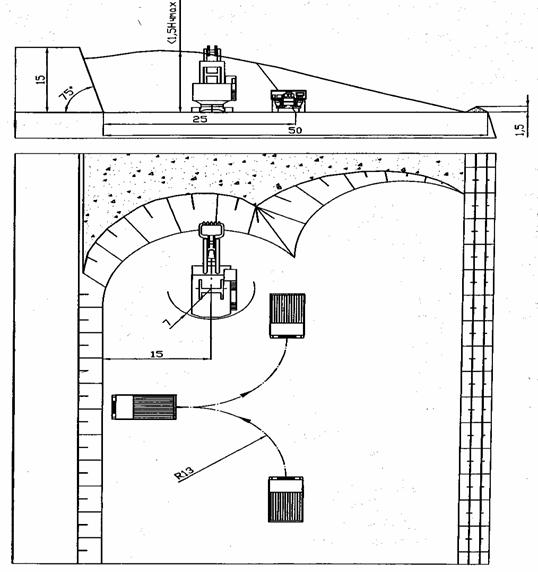

.2.1 Описание схемы №1

По схеме №1 применяется отечественное и импортное горнотранспортное

оборудование и автотранспорт: экскаватор электрический ЭКГ-12,5, автосамосвал

БелАЗ -75131, грузоподъемностью 136 т, буровой станок 2СБШ-200, погрузчик САТ

992, бульдозер D11R, в качестве взрывчатых материалов

используются эмульсионные ВВ или промышленные ВВ (сравнение показателей

представлено ниже). Для воплощения данной схемы необходма ветка ЛЭП- 110 КВ,

длинной 315 км, завод по изготовлению эмульсионных ВВ (базисный склад ВВ)

Основные технологические параметры (ширина рабочих площадок, транспортных

берм, высота уступа, схемы расстановки оборудования и.т.д.) схем 1 и 2

практически одинаковы. Технологическая схема погрузочного комплекса показана на

рисунке 3.1.

При рассмотрении схемы сделаны подборки по строительству ЛЭП длиной 315

км, которая обойдется более 350 млн. рублей, стоимость одного автосамосвала

БелАЗ -75131 - 25 млн. рублей, станка 2СБШ-200 - 10 млн.рублей. Отрицательным

моментом данного варианта является временной фактор подвода энергии,

положительным - снижение расхода дизельного топлива. Использование эмульсионных

ВВ или промышленных ВВ, в предложенных схемах будет рассмотрено ниже с

подробными экономическими обоснованиями в разделе 7.

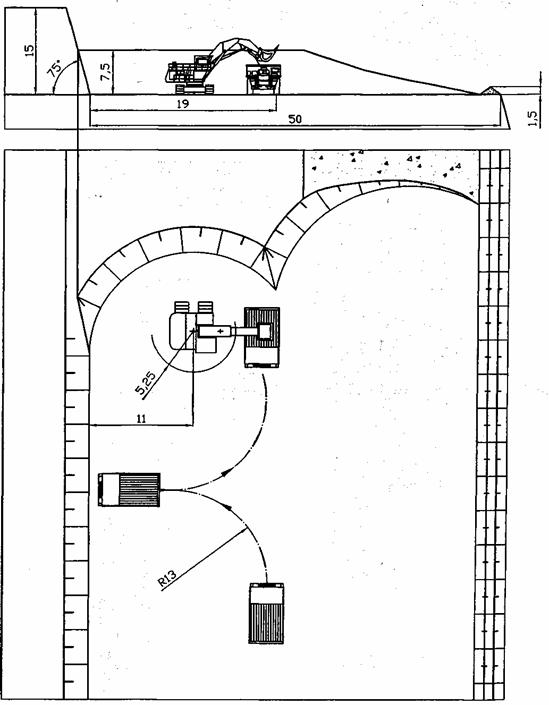

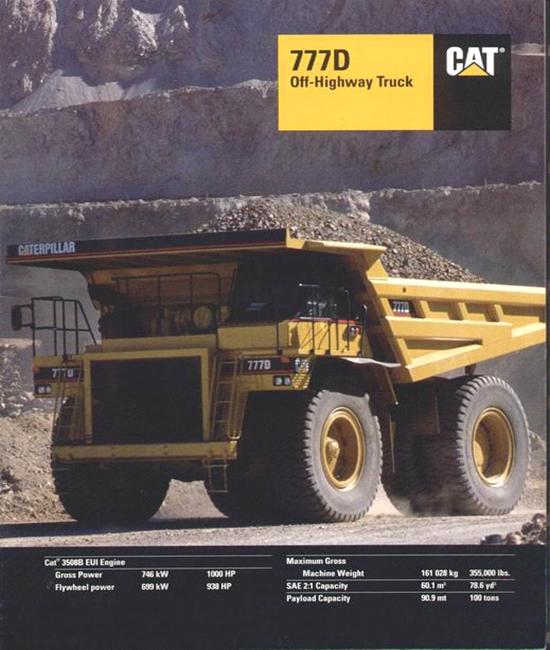

3.2.2 Описание схемы №2

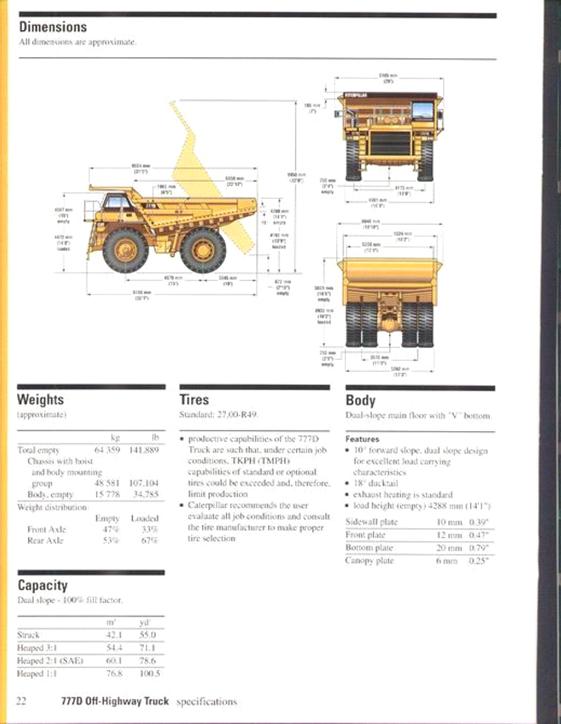

По схеме №2 применяется автономное горнотранспортное оборудование:

экскаватор с дизельным приводом САТ-5130, буровой станок с дизельным приводом DM-M2, фронтальный погрузчик САТ 992, бульдозер D11R, автосамосвал САТ-777, грузоподъемностью 91 т, промышленные

ВВ (эмульсионные ВВ).

Для данной схемы в отличие от схемы №1 необходим дизель - генератор для

обеспечения нужд промплощадки и водоотлива, освещения. Данная схема требует

увеличенного расхода дизельного топлива для генератора и автономной горно-транспортной

техники, создания современного центра обслуживания горной техники.

Положительным моментом является энергетическая независимость от источника

энергии и мобильность данного вида техники, сокращение сроков строительства

карьера и возможность начала работ с минимальными затратами, уменьшение затрат

на содержание многокилометровых ЛЭП, уменьшение электротехнического персонала.

Технологическая схема работы по второй схеме показана на рисунке 3.2

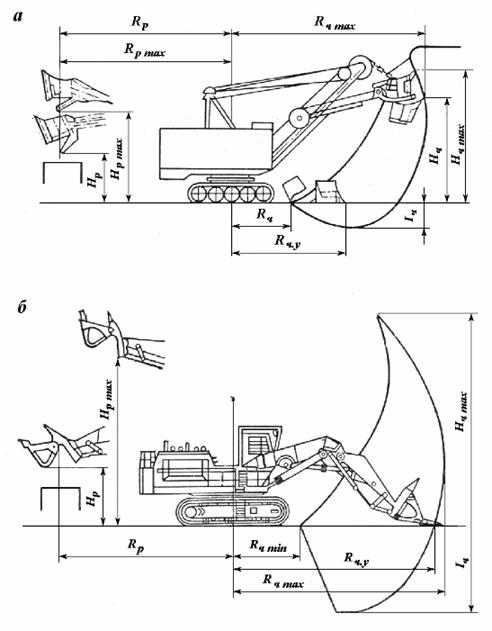

3.2.3 Сравнительная характеристика

горнотранспортного оборудования и его выбор

Ниже приведены технические характеристики горнотранспортного

оборудования, нормы выработки на погрузку горной массы, различные подходы к

ведению БВР с различными взрывчатыми веществами.

На основании анализа приведенных ниже технических характеристик

горнотранспортного оборудования, реальных условий его эксплуатации, а также

учитывая особую отдаленность месторождения и его сложное горно-геологическое

строение в проекте выбирается схема №2, как наиболее приемлемая в данных

условиях.

Основным критерием выбора стала автономность оборудования и его

мобильность, особенно в период строительства карьера и промышленной площадки,

сокращение сроков строительства карьера и начала работ по добыче полезного

ископаемого, включая попутную добычу.

Сравнительные схемы погрузочного оборудования приведены на рисунке

3.3, численный состав в таблице №3.1

Рисунок 3.1 Технологическая схема работы ЭКГ-12,5 и БелАЗ

-75131

Рисунок. 3.2

Технологическая схема работы экскаватора САТ-5130 с автосамосвалом САТ-777

Рисунок № 3.3 Экскаваторы САТ-5130 (б) и ЭКГ-12,5(а)

Таблица

3.1

Численный

и квалификационный состав исполнителей на применяемой технике

|

Наименование профессий

|

Разряд

|

Модель погрузочного

средства

|

|

|

Экскаватора

|

Погрузчика

|

|

|

Cat-5130B

|

ЭКГ-12,5, ЭКГ-15

|

Cat-988G,

Cat-992G

|

|

|

Количество человек

|

|

Машинист экскаватора,

погрузчика

|

6

|

1

|

1

|

1

|

|

Помощник машиниста

экскаватора: при наличии прав машиниста экскаватора

|

5

|

1

|

2

|

-

|

|

без прав машиниста

экскаватора

|

4

|

|

|

-

|

|

Итого:

|

|

2

|

3

|

1

|

В таблицах №3.2 - 3.4 рассмотрены нормы выработки на погрузку горной массы

предполагаемыми вариантами горной техники. Установленные нормы на погрузку экскаваторами

в предполагаемые автосамосвалы близки по своему значению и не являются

основополагающими в выборе схем горнотранспортной техники. Критерием выбора

схем оборудования будет являться технико-экономический показатель.

Таблица №3.2

Нормы выработки на погрузку горной массы экскаваторами

электрическими

|

Модель автосамосвала

|

Грузоподъ-емность, т

|

Геометрическая емкость

кузова, м3

|

Продолжитель-ность

смены, час

|

Категория горных пород

по трудности экскавации

|

Норма выработки на

погрузку горной массы

|

|

|

|

|

|

ЭКГ - 12,5

|

|

|

|

|

|

Вскрыша

|

Руда

|

|

БелАЗ-75131

|

136

|

45,45

|

11

|

1

|

10643

|

-

|

|

|

|

|

2

|

8816

|

-

|

|

|

|

|

3

|

7089

|

-

|

|

|

|

|

4

|

-

|

5716

|

|

|

|

|

5

|

5311

|

-

|

Таблица №3.3

Нормы выработки на погрузку горной массы экскаваторами

гидравлическими САТ-5130

|

Модель автосамосвала

|

Грузоподъ-емность, т

|

Геометрическая емкость

кузова, м3

|

Продолжитель-ность

смены, час

|

Категория горных пород

по трудности экскавации

|

Норма выработки на

погрузку горной массы

|

|

|

|

|

|

|

|

|

|

|

|

Вскрыша

|

Руда

|

|

САТ-777

|

91

|

42,1

|

11

|

1

|

11103

|

-

|

|

|

|

|

2

|

9183

|

-

|

|

|

|

|

3

|

6908

|

-

|

|

|

|

|

4

|

-

|

6021

|

|

|

|

|

5

|

5642

|

-

|

Таблица №3.4

Нормы выработки на погрузку горной массы погрузчиком

фронтальным САТ-992

|

Модель автосамосвала

|

Грузоподъ-емность, т

|

Геометрическая емкость

кузова, м3

|

Продолжитель-ность

смены, час

|

Категория горных пород

по трудности экскавации

|

Норма выработки на

погрузку горной массы

|

|

|

|

|

|

|

|

|

|

|

|

Вскрыша

|

Руда

|

|

САТ-777

|

91

|

42,1

|

11

|

1

|

9613

|

-

|

|

|

|

|

2

|

7944

|

-

|

|

|

|

|

3

|

5974

|

-

|

|

|

|

|

4

|

-

|

5180

|

|

|

|

|

5

|

4852

|

-

|

Время на погрузку горной массы предполагаемыми экскаваторами и

погрузчиком приведены в таблице №3.5

Таблица №3.5

Время на погрузку горной массы в один автосамосвал, мин

|

Модель автосамосвала

|

Грузоподъемность, т

|

Геометрический объем

кузова, м3

|

Категория пород по

трудности экскавации

|

|

|

|

|

|

|

ЭКГ-12,5

|

Cat-5130B

|

Cat-992G

|

|

|

|

|

|

|

Емкость ковша, м3

|

|

|

|

|

|

|

12,5

|

11,3

|

12

|

|

|

Cat - 777D

|

91

|

42,1

|

I

|

-

|

2,0

|

2,5

|

|

|

|

|

|

II

|

-

|

2,2

|

2,7

|

|

|

|

|

|

III

|

-

|

2,7

|

3,3

|

|

|

|

|

|

IV

|

-

|

2,4

|

2,9

|

|

|

|

|

|

V

|

-

|

2,5

|

3,0

|

|

|

БелАЗ - 751311

|

136

|

45,45

|

I

|

2,1

|

2,2

|

-

|

|

|

|

|

II

|

2,2

|

2,4

|

-

|

|

|

|

|

III

|

2,5

|

2,7

|

-

|

|

|

|

|

IV

|

2,1

|

2,3

|

-

|

|

|

|

|

V

|

2,3

|

2,4

|

-

|

|

В таблице №3.6 приведены основные технические характеристики погрузочной

техники. Из таблицы видно, что предлагаемая техника различается радиусами

черпания, высотой черпания и разгрузки, скоростью передвижения в забое.

Очевидно, что экскаватор ЭКГ-12,5 удобен для работы с 15 метровыми

уступами и не требует разработки подуступами по 7,5 м (для САТ-5130) и

устройства дополнительных заездов.

Таблица №3.6

Технические характеристики экскаваторов и погрузчиков по

рассматриваемым схемам

|

ПОКАЗАТЕЛИ

|

ЭКГ-12,5

|

ЭКГ-15

|

Cat-5130B

|

Cat-988G

|

Cat-992G

|

|

Вместимость ковша, м3

|

12,5

|

15

|

11,3

|

6,3

|

12

|

|

Угол наклона стрелы, градус

|

45

|

45

|

|

|

45

|

|

Длина стрелы, м

|

18

|

18

|

8

|

|

|

|

Радиус черпания на уровне

стояния экскаватора, м

|

14,8

|

15,6

|

12,4

|

|

3,17

|

|

Максимальный радиус

черпания, м

|

22,5

|

22,6

|

14,1

|

|

|

|

Максимальная высота

черпания, м

|

15,08

|

16,4

|

9,2

|

|

|

|

Максимальный радиус

разгрузки, м

|

19,9

|

20

|

|

|

|

|

Высота разгрузки при

максимальном радиусе разгрузки, м.

|

7,6

|

7,8

|

|

|

|

|

Максимальная высота

разгрузки, м.

|

19,9

|

10

|

9,1

|

3,22

|

4,63

|

|

Радиус разгрузки при

максимальной высоте разгрузки, м.

|

|

19,5

|

|

1,61

|

2,3

|

|

Силовое оборудование

|

Электрическое

Гидравлическое

|

|

Мощность двигателя, кВт

|

1250

|

1250

|

641

|

280

|

597

|

|

Скорость подъема ковша,

м/сек

|

1,1

|

1,1

|

|

|

|

|

Скорость вращения платформы

об/мин

|

2,6

|

2,6

|

|

|

|

|

Скорость передвижения

экскаватора км/ ч

|

0,43

|

0,43

|

3,3

|

|

|

|

Уклон преодолеваемый при

передвижении, градус

|

12

|

12

|

|

|

|

|

Масса экскаватора в, т

|

658

|

672

|

181

|

43,4

|

86,6

|

|

Длина рукояти, м

|

13,58

|

13,58

|

5,2

|

|

|

3.4 Буровые станки

Для производства буровых работ предлагается использование станков ДМ-М2 и

2СБШ-200-60. Станок ДМ-М2 изготовлен в США и представляет собой полностью

автономный буровой агрегат массой 60,7 т, отличается высокой мобильностью и

независимостью от внешних факторов.

Данный станок полностью гидрофицирован, снабжен мощным дизелем, который

приводит в действие компрессор и насосную станцию. Вращатели станка приводятся

в действие от регулируемых аксиально-поршневых моторов, системы подачи - цепные

от гидроцилиндров и канатные с полиспасами, что значительно облегчает весовые

характеристики.

Станку 2СБШ-200-60 необходима электроэнергия. Оба станка показывают

хорошие буровые характеристики и возможность работы на отечественных буровых

шарожках.

Таблица №3.7

Основные технические характеристики буровых станков

|

Параметр

|

Тип станка

|

|

|

ДМ-М2

|

2СБШ-200-60

|

|

Диаметр скважины, мм

|

250 -270

|

200-250

|

|

Глубина бурения, м

|

До 53,3

|

До 60

|

|

Угол бурения, градус

|

До 30

|

До 30

|

|

Скорость подачи, м\мин.

|

0 - 25

|

0 - 2

|

|

Скорость подъема

бурового става, м\мин.

|

0 -25

|

0 - 24

|

|

Привод

|

Дизель 760 л\с

|

Электрический 3-х фазный

380, мощность 386 КВт

|

|

Скорость передвижения,

км\час

|

1,9

|

0,75

|

|

Рабочий вес, т

|

60,7

|

62

|

|

Усилие подачи, кН

|

230

|

-

|

3.5 Границы карьера

Как показали расчеты, рентабельная отработка запасов открытым способом

обеспечивается в контурах детально разведанных запасов рис3.4. Однако с целью

ускорения окупаемости инвестиционных вложений предусмотрен карьер первой

очереди в контурах балансовых запасов оконтуренных по результатам опережающей

эксплоразведки, с наиболее благоприятными экономическими показателями, рис.3.5.

Объемы пустых пород сведены в таблицу №4.1

Контуры карьеров в период отработки и на последние года отработки

погребённой россыпи показаны на рисунках 3.4 и 3.5

3.6 Сравнительный анализ расхода

материалов на горные работы по предполагаемым схемам

Усредненный сравнительный анализ расхода материалов представлен в таблице

№3.13 и представляет собой приблизительный расход материалов на 2 год

отработки карьера «Нюрбинский». Отличие в расходе материалов по схемам составляют

взрывчатые вещества, канаты для ЭКГ-12,5, зубья для экскаваторов и топливо.

Таблица №3.13

Расход материалов на горные работы по предлагаемым схемам

|

Наименование

|

Ед. изм.

|

Вариант 1 для ЭКГи СБШ

|

Вариант 2 для САТ и

ДМ-М2

|

|

1

|

2

|

3

|

4

|

|

Состав ЭмВВ -1 (необв.)

|

Добыча

|

Т

|

510

|

510

|

|

|

Вскрыша

|

Т

|

3200

|

3200

|

|

Состав ЭмВВ - 2 (обв.)

|

Добыча

|

Т

|

145

|

145

|

|

|

Вскрыша

|

Т

|

900

|

900

|

|

Гранулит АС-4М

|

Добыча

|

Т

|

240

|

240

|

|

|

Вскрыша

|

Т

|

2840

|

2840

|

|

Гранулотол

|

Добыча

|

Т

|

105

|

105

|

|

|

Вскрыша

|

Т

|

1220

|

1220

|

|

Долото

|

Добыча

|

Шт

|

|

16

|

|

|

Вскрыша

|

Шт

|

|

146

|

|

Резцы

|

Добыча

|

Шт

|

|

265

|

|

|

Вскрыша

|

Шт

|

|

2370

|

|

Детонирующий шнур

|

Добыча

|

Тыс.м

|

|

50

|

|

|

Вскрыша

|

Тыс.м

|

|

340

|

|

Электродетонатор

|

Добыча

|

Тыс.шт.

|

|

16

|

|

|

Вскрыша

|

Тыс.шт.

|

|

115

|

|

Штанги

|

Добыча

|

Т

|

13,2

|

10,5

|

|

|

Вскрыша

|

Т

|

99

|

94

|

|

Шашки Т-400 Г

|

Добыча

|

Шт

|

|

1800

|

|

|

Вскрыша

|

Шт

|

|

15450

|

|

Канаты

|

Добыча

|

М

|

1000

|

|

|

|

Вскрыша

|

М

|

3500

|

|

|

Зубья дя экскаватора

|

Добыча

|

Шт

|

13

|

12

|

|

|

Вскрыша

|

Шт

|

120

|

83

|

|

Зубья для САТ- 988

|

Добыча

|

|

8

|

8

|

|

|

Вскрыша

|

|

55

|

55

|

|

Зубья для САТ-992

|

Добыча

|

|

|

12

|

|

|

Вскрыша

|

|

|

83

|

|

Дизельное топливо

|

Добыча

|

|

395

|

510

|

|

|

Вскрыша

|

|

1800

|

5400

|

|

Смазочные материалы

|

Добыча

|

|

75

|

100

|

|

|

Вскрыша

|

|

719

|

635

|

|

Гидрожидкость

|

Добыча

|

|

8,1

|

5

|

|

|

Вскрыша

|

|

70

|

25

|

|

Бензин

|

Добыча

|

|

5

|

8,6

|

|

Вскрыша

|

|

49

|

50

|

3.7 Вывод

Проанализировав технические характеристики представленного к рассмотрению

горнотранспортного оборудования, нормы выработки, технологические схемы работы

в карьере. Рассмотрев расходы материалов, по различным схемам и учитывая

капиталовложения по схемам (рассмотрены ниже) и возможности строительства

карьера, получения скорейшей прибыли далее рассматривается как основной вид

горнотранспортного оборудования и способ ведения буровзрывных работ следующее:

· Экскаватор САТ -5130 совместно с автосамосвалом САТ-777

· Буровой станок «Ингерсол-Ренд» ДМ-М2

· Погрузчик САТ -992

· Бульдозер Д-9Р

· В начальный период строительства карьера при ведении ГКР применяются

промышленные взрывчатые вещества, далее после поставки и запуска завода ЭмВВ

применяются эмульсионные взрывчатые вещества.

4. Основные положения проекта

.1 Режим работы карьера

Режим работы карьера принят круглогодовой: количество рабочих дней в году

-340, количество смен в сутки -2, продолжительность смены - 12 часов по

вахтовому методу (две вахты по две недели.)

4.2 Производительность карьера,

режим работы и срок существования

Производительность карьера по горнотехническим условиям определяется по

формуле:

Аг = hг x S x ήо x (1+ Zo) x γ,

т

Где hг- среднегодовое понижение добычных

работ, м.год,

S -

средняя площадь залежи, м2

ήо - коэффициент извлечения, доли

единицы, (ήо = 0,9996)

Zo -

коэффициент разубоживания, доли единицы, (Zo = 0,028)

γ - объемный вес , т\м3

Среднегодовое понижение добычных работ определяется по формуле:

hг = hб + ▲ h, м\год,

где hб - базовая среднегодовая скорость

понижения добычных работ, м\год, (согласно ВНТП 35-86, для карьера «Нюрбинский»

составляет 10-11 м\год)

▲ h - поправка при автомобильном

транспорте, (согласно ВИТП 35-86 для условий карьре «Нюрбинский» ▲ h= 7,8 м\год).

Тогда среднегодовое понижение добычных работ для условий данного карьера

составит:

hг =

(10-11) + 7,8 = 17,8-18,8 м\год

Фактическая средняя скорость понижения добычных работ на карьере может

быть принята 17-19 м\год

При глубине карьера 125 м (абс. отм. +130):

Аг=170

х 238145 х 0,9996 х (1+0,028) х 2,25 = 1.0 млн.т.\год

Принимаем годовую производительность равную 1,0 млн. тонн в год, при

этом.

Срок существования карьера при принятой производительности карьера по

пескам и горной массе составит 8 лет. Объемы вскрыши и полезного ископаемого

сведены в таблицу №4.1, а расчетная производительность в таблицу №4.2.

На территории месторождения ранее проводились работы по строительству

карьера песка, для нужд промплощадки, что ускорило проведение работ по вскрыше.

Вскрышные породы месторождения, возможно применять для строительства

дорог и строительства промплощадки.

Таблица №4.1

Объемы вскрыши, алмазоносных песков в проектных контурах

карьера до абсолютной отметки +130 м

|

Горизонт, м

|

Вскрыша, Тыс. м3

|

Пески, Тыс. м3

|

Горная масса, тыс. м3

|

|

|

|

|

|

250

|

2278

|

|

2278

|

|

235

|

4514

|

|

4514

|

|

220

|

7603

|

|

7603

|

|

205

|

7958

|

|

7958

|

|

190

|

350

|

7462

|

|

175

|

6008

|

536,2

|

6544,2

|

|

160

|

4580

|

825,8

|

5405,8

|

|

145

|

4591

|

597

|

5188

|

|

130

|

2956

|

408

|

3364

|

|

Всего

|

47600

|

2717

|

50317

|

Таблица № 4.2

Расчетная производительность карьера «Нюрбинский»

|

Наименование

|

Годовая

|

Суточная

|

Сменная

|

|

|

Тыс.т

|

Тыс.м3

|

т

|

М3

|

т

|

М3

|

|

1 год отработки

|

|

Пески

|

0

|

0

|

0

|

0

|

0

|

0

|

|

Вскрыша

|

8570

|

3809

|

21480

|

9547

|

11740

|

5218

|

|

Горная масса

|

8570

|

3809

|

21480

|

9547

|

11740

|

5218

|

|

4 год отработки

|

|

Пески

|

1215

|

485

|

3600

|

982

|

1104

|

491

|

|

Вскрыша

|

13700

|

6090

|

40270

|

17900

|

20130

|

8950

|

|

Горная масса

|

14915

|

6575

|

43870

|

18882

|

21234

|

9441

|

|

8 год отработки

|

|

Пески

|

776

|

345

|

2280

|

1013

|

1140

|

507

|

|

Вскрыша

|

12100

|

5380

|

35590

|

15818

|

17800

|

7911

|

|

Горная масса

|

12876

|

5725

|

37870

|

16831

|

18940

|

8418

|

4.3 Вывод

Как показали экономические расчеты, рассчитанная производительность

карьера по горно-техническим факторам обеспечивает хорошие экономические

показатели для строительства и эксплуатации карьера в будущем для отработки

алмазоносной россыпи.

Установленная производительность 1.0 млн. песков в год покрывает

капитальные затраты на строительство и обеспечивает хорошие технико-экономические

показатели на протяжении всей эксплуатации карьера.

5.

Вскрытие месторождения

.1 График накопленных объемов

Для проведения анализа карьерного поля построен график накопленных

объемов полезного ископаемого и вскрыши при φ= 0, φ= мах, что позволяет определить

рациональное направление развития горных работ.

График изменения функции V=f(P), где V -

нарастающий объем пород вскрыши, вынимаемый по мере отработки карьера, а P - нарастающий объем добычи полезного

ископаемого. Основные значения графика построены на основании подсчета

накопленных площадей при φ= 0, φ= мах и наложении и сведении их с

нарастающими объемами вскрыши и полезного ископаемого.

График приведен на рисунке № 5.1

.2 Объемы горно-капитальных работ

Календарный план строительства карьера разбит на 4 года и сведен в

таблицу №5.1. Первые 2 года работы проводились в рамках карьера строительного

материала для отсыпки промышленных площадок.

Таблица №5.1

Календарный план строительства карьера.

|

Первый год

|

Второй год

|

Третий год

|

|

Гориз.,м

|

Песков, тыс.тн.

|

Вскрыша, Тыс.м3

|

Пески Тыс.м3

|

Вскрыша тыс.м3

|

Пески, Тыс.м3

|

Вскрыша Тыс.м3

|

|

250

|

|

400

|

|

450

|

|

600

|

|

235

|

|

685

|

|

1030

|

|

1100

|

|

220

|

|

665

|

|

1500

|

|

1160

|

|

205

|

|

760

|

|

990

|

|

1320

|

|

190

|

|

470

|

|

1100

|

100

|

1010

|

|

175

|

|

340

|

|

500

|

119

|

400

|

|

160

|

|

|

|

100

|

70

|

500

|

|

145

|

|

|

|

450

|

15

|

80

|

|

Всего

|

|

3320

|

|

5670

|

304

|

6170

|

|

Карьер строительных

материалов на карьерном поле карьера «Нюрбинский»

|

ГКР на карьере

«Нюрбинский»

|

Контур карьера на конец ГКР показан на рисунке № 3.4

.3 Горно-капитальные работы (ГКР)

Для вскрытия месторождения необходимо выполнить вскрышные работы, объем

которых составит 10280 тыс.м3.

Для производства строительных работ по сооружению объектов и с целью

ускоренного ввода в действие карьера, горные работы первоначально проводились в

рамках карьера стройматериалов. Объем вынутой породы составит 3990 тыс.м3. Породы

использовались на строительных площадках и для дорожного полотна.

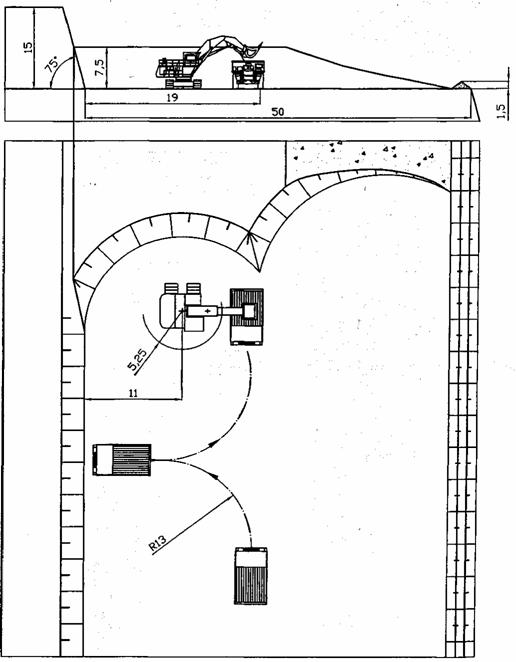

Вскрытие карьера осуществляется капитальной внешней траншеей с глубиной

залегания 30 метров.

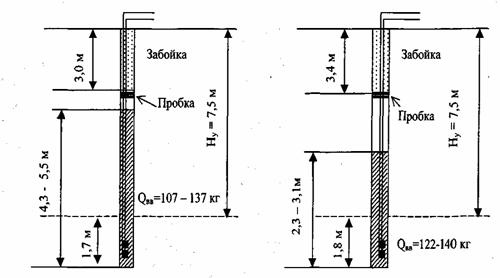

Высота рабочего уступа принята 15 метров, разработка которого ведется подуступами

по 7,5 метров, угол откоса рабочего уступа 75 градусов, ширина

предохранительных берм 25-30 м.

Общий объем горнокапитальной вскрыши составляет 6290 тыс.м3, при попутной

добыче алмазоносных песков 304 тыс.м3.

Ширина транспортных съездов принята 30 метров, что обеспечивает

двухполосное движение автосамосвалов САТ-777 грузоподъемностью 91 т.

В проекте принята транспортная система разработки с подготовкой пород к

выемке с помощью БВР. Попутно добытые пески вывозятся на склад и обогатительную

фабрику №15.

5.4 Перечень горнотранспортного оборудования, численность трудящихся и

расход материалов на ГКР

Перечень необходимого оборудования показан в таблице №5.2, а расход

материалов в таблице №5.3

Численный состав трудящихся показан в таблице №5.4

Таблица 5.2

Перечень оборудования

|

№п.\п

|

Наименование

|

Кол-во

|

Вес, т

|

Режим работы

|

|

1.

|

Буровой станок ДМ-М2

(д=200-270)

|

2

|

52,2

|

340х2х12

|

|

2.

|

Экскаватор гидравлический

САТ-5130 (755л.с.), ковш -10,5 м3

|

2

|

174,0

|

340х2х12

|

|

3.

|

Погрузчик САТ -992

(690л.с.), ковш - 10,7 м3

|

2

|

88,2

|

340х2х12

|

|

Погрузчик САТ -988

|

|

44,5

|

340х1х12

|

|

4.

|

Бульдозер Д-9R

(405 л.с.)

|

2

|

88,2

|

340х2х12

|

|

5.

|

Бульдозер САТ -834 В (450

л.с.)

|

2

|

46,4

|

340х2х12

|

|

6.

|

Автосамосвал САТ-777

|

5

|

61,8

|

340х2х12

|

|

7.

|

Автогрейдер ДЗ-98В

|

1

|

18,1

|

340х1х12

|

|

8.

|

Двухбарабанный

виброуплотнитель СВ-583 (153 л.с.)

|

1

|

12,2

|

340х1х12

|

|

9.

|

Автобус вахтовый

НЗАС-42112Д (УРАЛ4320-10-27 мест)

|

4

|

9,9

|

340х1х12

|

|

10.

|

Автомобиль УАЗ -3153

|

1

|

1,7

|

340х1х12

|

|

11.

|

Автомобиль ассенизационный

-10 АВ (УРАЛ-4320-10)

|

1

|

9,5

|

340х1х12

|

|

12.

|

Автомобиль УРАЛ -43206,

гр.5,5 т для перевозки ВМ

|

1

|

9,0

|

340х1х12

|

Таблица 5.3

Расход материалов

|

Наименование материалов

|

Ед.изм.

|

Количество

|

|

1.

|

Гранулит АС-4М

|

Т

|

3528,8+ 266

|

|

2.

|

Гранулотол

|

Т

|

|

|

3.

|

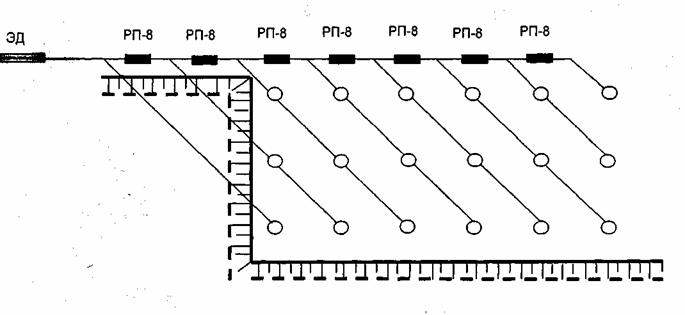

Реле РП-8

|

Шт.

|

|

|

4.

|

Долото

|

Шт.

|

289,0+ 7

|

|

5.

|

Резцы

|

Шт.

|

|

|

6.

|

Детонирующий шнур

|

Тыс.п.м.

|

603+52

|

|

7.

|

Электродетонатор

|

Шт.

|

|

|

8.

|

Штанги

|

Шт.

|

|

|

9.

|

Шашки Т-400

|

Шт.

|

|

|

10.

|

Дизельное топливо

|

т

|

4680

|

|

11.

|

Смазочные материалы

|

т

|

940

|

|

12.

|

Гидрожидкость

|

т

|

40

|

|

13.

|

Бензин

|

т

|

60

|

|

14

|

Неучтенные

|

%

|

5

|

|

|

|

|

Таблица 5.4

Численность трудящихся (явочный состав в сутки)

|

Наименование Участка,

службы, профессия рабочих

|

Явочный состав в сутки

|

|

1.

|

Машинист бурового станка

ДМ-М2

|

4

|

|

2.

|

Помощник машиниста бурового

станка

|

4

|

|

3.

|

Машинист САТ-5130

|

4

|

|

4.

|

Помощник машиниста САТ

-5130

|

4

|

|

5.

|

Машинист бульдозера САТ-834

|

4

|

|

6.

|

Машинист погрузчика САТ-992

|

4

|

|

7.

|

Машинист бульдозера Д-9

|

4

|

|

8.

|

Машинист погрузчика САТ-988

|

4

|

|

9.

|

Взрывник

|

4

|

|

10.

|

Машинист топливозаправщика

|

2

|

|

11.

|

Водитель УРАЛ43206

(перевозка ВМ)

|

2

|

6. Система разработки

6.1 Схема вскрытия и параметры карьера

Целью вскрытия карьерного поля является создание транспортной связи

рабочих горизонтов с пунктами приема и перегрузки горной массы в карьере и на

поверхности.

На выбор формирования схемы вскрытия карьерного поля прежде всего влияют природные

факторы, к которым относятся рельеф поверхности карьера, а также условия

залегания россыпи (размеры, глубина залегания, и.т.д.).

Основные принципы вскрытия месторождения россыпи

«Нюрбинская»:

1. Вскрытие верхней части карьерного поля производится встречными

съездами для вскрытия горизонтов с двух противоположных точек, что обеспечивает

снижение расстояния транспортирования по рабочим площадкам;

. Вскрытие глубинной зоны производится по спиральной схеме, что

обеспечивает максимальное использование карьерного пространства

На основании указанных принципов и опыта строительства данных карьеров,

вскрытие карьера на конечном контуре предусмотрено двумя полутраншеями южного и

северного направления, с глубиной погружения до 50 м имеющими общую поворотную

площадку на горизонте +205 м.

Южная полутраншея обеспечивает связь рабочих горизонтов с восточным отвалом

вскрышных пород, промежуточным складом песков и обогатительной фабрикой №15.

Северная полутраншея обеспечивает связь рабочих горизонтов с северным отвалом

вскрышных пород.

Ниже горизонта + 205 м вскрытие карьера осуществляется капитальными

скользящими съездами встречного направления шириной 30 м и продольным уклоном

80 промиль с общей разворотной площадкой на горизонте +130 м. Ниже вскрытие

карьера произведено скользящими автомобильными съездами по спиральной схеме с

устройством через 560,0 м разгрузочных горизонтальных площадок длиной 50 м.

Данная схема вскрытия обеспечивает на каждом этапе разработки минимальное

плечо откатки и соответственно минимум затрат на доставку горной массы при

гарантированной транспортной связи с нижними горизонтами.

План карьера на конец отработки до проектной глубины 125 м

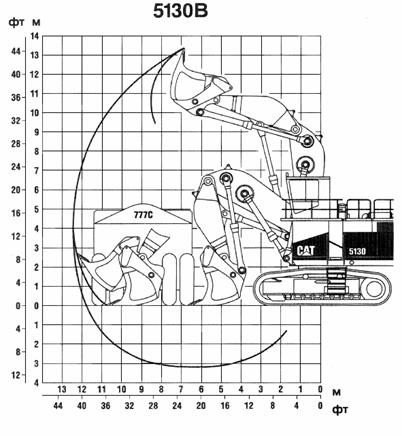

(абс. Отм. +130) приведен на чертеже и рисунке № 3.5

· погрузку - фронтальными погрузчиками САТ-992G с емкостью ковша 12 м3 и гидравлическими

экскаваторами САТ-5130В с емкостью ковша 11,3 м3;

· транспортирование - автосамосвалами грузоподъемностью 91 т - САТ-777D.

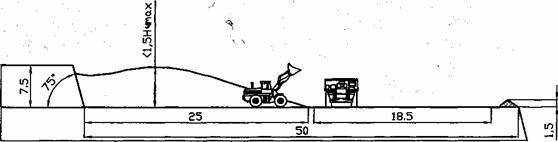

6.2 Погрузочно-транспортные работы

Для выполнения добычных работ на карьере «Нюрбинский»,

погрузочно-транспортный комплекс состоит из фронтального колесного погрузчика

САТ-992G с ковшом емкостью 12 м3,

гидравлического дизельного экскаватора САТ-5130В с рабочим оборудованием типа

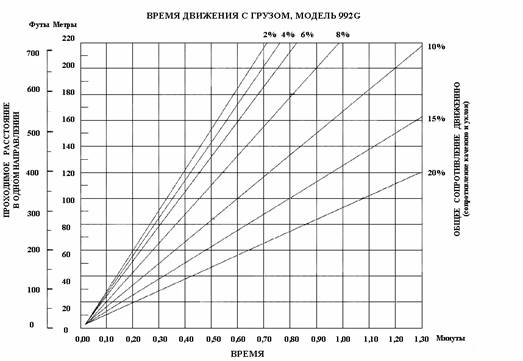

«прямая лопата» и ковшом емкостью 11 м3, автосамосвала САТ-777D грузоподъемностью 91 т. Диаграммы

движения погрузчика с грузом и без груза показаны на рисунках 6.9, 6.10

Погрузчик САТ-992G

применяется для погрузки разрыхленной и окученной бульдозером-рыхлителем Д9R горной массы и особенно незаменим

при небольшой высоте забоев и частой смене мест погрузки.

Технико-экономические показатели работы карьеров, на которых используются

погрузчики в качестве погрузочного оборудования, во многом зависят от схем

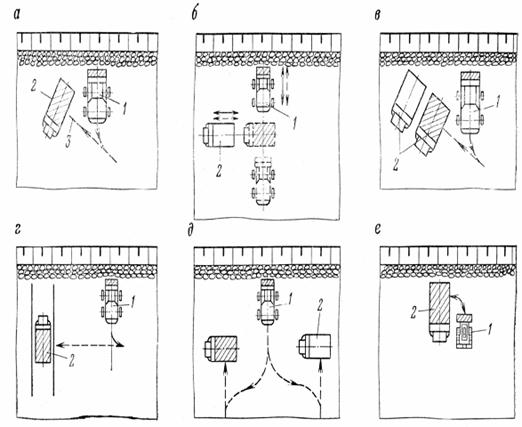

работы погрузчиков в забоях рисунок 6.6. Наибольшее применение получила

схема, показанная на рисунке №6.6 а. При этой схеме груженый погрузчик

отъезжает от забоя задним ходом, с разворотом под углом 30-45о в

противоположную сторону от автосамосвала, установленному под углом 30о

(реже до 45о) к фронту забоя. Развернувшись, он передним ходом

подъезжает к автосамосвалу и разгружается. Порожний погрузчик задним ходом

отъезжает от автосамосвала и разворачивается на небольшой угол, а затем

передним ходом подъезжает к забою для наполнения ковша и т.д. Такая схема

обеспечивает минимальное расстояние (до 10-15 м) передвижения погрузчика от

забоя к автосамосвалу и обратно и сохранением перпендикулярности подхода к

забою для загрузки ковша.

Рис.6.6 Технологическая схема работы погрузчика САТ-992 с

автосамосвалом CAT-777D

Рис.6.6 Технологические схема работы

погрузчика САТ-992 с автосамосвалом CAT-777D

Рисунок 6.7 Технологическая схема работы САТ-5130 с САТ -777

Рис. 6.8 - А.- отработка забоя погрузчиком САТ-992

Б. отработка забоя экскаватором САТ-5130

По принятой транспортно-углубочной системе разработки с

вывозом пустых пород во внешние отвалы для планомерного удаления из недр горной массы и

рационального использования оборудования, карьерное пространство разделено на

горизонтальные слои - уступы. Отработку слоев ведут последовательно сверху

вниз.

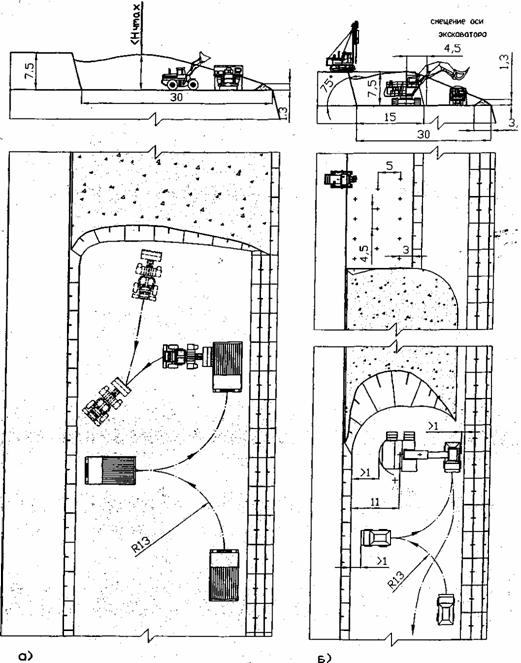

В соответствии с принятой технологией, высота рабочего уступа принята 15

метров (7,5 м), с отработкой горизонта подуступами высотой 7,5 м см. рисунок

№ 6.8 гидравлическими экскаваторами САТ-5130. Рисунок №6.7.

.2.1 Экскаватор САТ-5130

Всего необходимо отработать 9 вскрышных горизонта, из них 5 по полезному

ископаемому.

В одновременной работе будет находиться 4-5 вскрышных уступа и 1-2

рудных. Рабочую площадку уступа используют для расположения развала горной

массы после взрыва вышележащего уступа (при разработке скальных руд и пород),

горного оборудования, транспортных коммуникаций, сетей электроснабжения и.т.д.

При подходе уступа во временно нерабочее положение или конечное положение,

рабочую площадку преобразуют в берму безопасности путем сокращения ширины.

Выемку горной массы из каждого уступа ведут концентрическими заходками

(полосами). Добыча сопровождается ведением горно-подготовительных и вскрышных

работ. К горно-подготовительным работам относятся: проходка съездных и

разрезных траншей.

В результате выполнения горно-подготовительных и вскрышных работ

карьерное пространство систематически изменяется (формируется) и с отработкой

всех запасов, уступы карьера приходят в конечное положение, соответствующее его

техническим границам.

В соответствии с принятым погрузочным оборудованием приняты

следующие технологические схемы разработки:

1. Схема - бурение взрывных скважин станками шарошечного бурения на

высоту 7,5 метров, с погрузкой взорванной горной массы гидравлическими

экскаваторами в автосамосвалы грузоподъемностью 91 тонна и вывозкой горной

массы до бункеров обогатительной фабрики, а породы во внешние отвалы.

2. Схема - бурение взрывных скважин станками шарошечного бурения на

высоту 15 метров с погрузкой взорванной горной массы послойно подуступами

высотой 7,5 метров гидравлическими экскаваторами в автосамосвалы

грузоподъемностью 91 тонна и вывозкой горной массы до бункеров обогатительной

фабрики, а породы во внешние отвалы.

6.2.2 Нормы выработки на погрузку горной массы погрузчиком САТ -992 в

автосамосвалы САТ -777

Нормы выработки на погрузку горной массы в автосамосвалы рассчитаны по

формуле:

Нв

=

где Тсм - продолжительность смены, мин.;

Тп.з. - время на подготовительно-заключительные операции,

мин.;

Тл.н. - время на личные надобности, мин.;

Тоб - время на обслуживание рабочего места, мин.;

Тпр. - время регламентированных перерывов, вызванных

технологией и организацией рабочего процесса, мин.;

tп

- время погрузки

одного автосамосвала, мин.;

tуп.

- время на

установку автосамосвала под погрузку, мин.;

Vа - объем горной массы в целике в

одном автосамосвале, м3.

Нормативы времени на подготовительно-заключительные операции (Тп.з.)

и обслуживание рабочего места (Тоб.), время на подчистку подъездов

для автосамосвалов к погрузчику (Тпр.), время на личные надобности

(Тл.н.) приняты в соответствии с ЕНВ.

Таблица 6.1

Нормативы времени на вспомогательные операции

|

№

|

Наименование операций

|

Норматив времени на

смену в мин.

|

|

1.

|

Подготовительно-заключительные

и обслуживание рабочего места (Тпз +т об): · прием и

сдача смены · опробование погрузчика на ходу · подноска мелких деталей · смазка и чистка

узлов, · устранение мелких неисправностей · ожиданиесамосвала в начале смены

|

43

|

|

2.

|

время на подчистку

подъездов для австосамосвалов Тпр

|

14

|

|

3.

|

Время на личные надобности

Тлн

|

14

|

Время на погрузку одного автосамосвала погрузчиком определяется по

формуле:

где nк - количество ковшей горной массы для загрузки одного

автосамосвала, шт.;

tоп - оперативное время на цикл погрузки, с.

Таблица 6.2

Время на погрузку горной массы в один самосвал

|

№

|

Наименование показателей

|

САТ-777.

|

|

1.

|

Объем горной массы в целике

в ковше погрузчика (Кн = 0,95; Кр= 1,37 Фронтальный забой Объем

горной массы в целике в кузове автосамосвала Количество циклов для загрузки

1-го самосвала, шт. итого оперативное время на цикл t оп, с Время

на погрузку горной массы в один автосамосвал, мин Время на установку

самосвала под погрузку, мин.

|

8,3 38,4 4,6 41,1 3,15

0,5

|

Количество циклов погрузки, необходимых для загрузки автосамосвалов,

устанавливается, исходя из плановой их загрузки по формуле:

nк =

где qпл - плановая загрузка автосамосвала

САТ-777D (78,7 т);

Кр - коэффициент разрыхления (1,37);

g - объемный

вес пород (вскрыша - 2,05 т/м3);

Ек - геометрическая емкость ковша (12 м3);

Кн - коэффициент наполнения ковша погрузчика (0,95).

Оперативное время на один цикл погрузки составит:

tоп = tо + tв, с

где tо - основное время на цикл (определено по данным

видеосъемки), с;

tв - вспомогательное время на цикл, с.

Норма выработки на погрузку в автосамосвалы САТ-777D равна:

Таблица

6.3

Нормы выработки на погрузку горной массы погрузчиком

САТ-992G в автосамосвалы САТ-777D, м3 в целике

(III категория пород по трудности

экскавации)

|

Модель автосамосвала

|

Грузоподъемность, т

|

Плановая загрузка, т

|

Объем горной массы в

целике, м3

|

Емкость ковша

погрузчика, м3

|

Норма выработки, м3/смену

|

|

САТ-777D

|

91

|

78,7

|

38,4

|

12

|

6197

|

К нормам выработки применяются поправочные коэффициенты.

При разработке взорванной горной массы на карьере «Нюрбинский» наиболее

целесообразно применять комбинированный способ копания. При этом способе

величина удельного сопротивления копанию на 10-15 % меньше по сравнению с

другими способами, а коэффициент наполнения ковша Кн больше (до

20-30 %).

При работе погрузчика на рабочей площадке, имеющей уклон вверх, не

хватает тягового усилия для внедрения ковша в забой, а также увеличивается

время наполнения ковша. Следовательно, для более эффективного использования погрузчика,

рабочая площадка должна быть горизонтальной, либо иметь уклон вниз. При таком

способе работы увеличивается тяговое усилие и сокращается время наполнения

ковша.

Необходимо отметить, что существенное влияние на время цикла оказывает

время, затрачиваемое погрузчиком на движение в забой и отъезд от забоя для

разгрузки - 70 % при работе в карьере и 73 % при работе на отвале. Поэтому,

уменьшение угла установки (до 30-450) автосамосвала под погрузку к

фронту забоя позволит существенно снизить время цикла (по хронометражным

наблюдениям этот угол составляет 82-890).

Также имеются резервы времени при разгрузке ковша погрузчика в

автосамосвал. Разгрузка осуществлялась в одном случае опрокидыванием ковша, в

другом - опусканием также рукояти, что требовало дополнительного времени.

Амплитуда времени при разгрузке изменялась от 3 с до 15 с. По данным

справочника фирмы Caterpillar время

опрокидывания ковша составляет 3,26 с [4]. С приобретением опыта работы,

машинист погрузчика сможет довести время разгрузки в среднем до 4-5 с.

Для более эффективного использования погрузчиков САТ-992G рекомендуется:

·

эксплуатировать

погрузчик в забое с хорошо взорванной горной массой;

·

рабочая площадка

должна иметь уклон вниз или быть горизонтальной;

·

машинистам

погрузчиков применять комбинированный способ копания;

·

ставить под

погрузку автосамосвал под углом 30-450 к фронту забоя.

В будущем, возможно, использовать (на 40-50 %) погрузчики наравне с

экскаваторами. Это обусловлено многими существенными преимуществами погрузчиков

по сравнению с экскаваторами:

·

сравнительно

большая емкость ковша относительно веса погрузчика (погрузчик весит в

шесть-восемь раз меньше, чем экскаватор с такой же емкостью ковша);

·

высокая скорость

передвижения, превышающая в 30-90 раз скорость перемещения экскаваторов, что

позволяет осуществлять одной машиной не только погрузочные, но и транспортные

операции. В отличие от экскаваторов погрузчики сами могут транспортировать

породу или полезное ископаемое непосредственно в ковше;

·

высокая

маневренность, позволяющая производить погрузку в стесненных условиях, не

доступных экскаваторам;

·

независимость

производительности погрузчиков от уменьшения высоты забоя, что создает

благоприятные условия для применения их при разработке невысоких уступов;

·

возможность

обслуживания погрузчиком нескольких карьеров, находящихся недалеко друг от

друга;

·

возможность

многозабойного обслуживания в карьере, что исключает необходимость содержания

излишнего парка экскаваторов;

·

способность

преодолевать крутые подъемы, значения которых зависят от величины сопротивления

и динамической связи ходовой части с почвой (прил. 8);

·

универсальность

погрузчиков (имеющих до 20 видов сменных рабочих органов) позволяет применять

их на всех видах вспомогательных работ: подчистка забоев и транспортных берм,

строительство дорог, отвалообразование, доставка тяжелых запасных частей;

погрузочные работы на складах и промплощадках, снегоуборка и многое др.;

·

легкость

управления погрузчиком позволяет обучить управлению им за короткое время;

·

сравнительно

небольшой срок службы погрузчиков способствует обновлению парка погрузчиков

более совершенными машинами.

К недостаткам погрузчиков следует отнести:

· относительно небольшое напорное усилие для разработки плохо взорванной

скальной горной массы;

· небольшие линейные параметры навесного рабочего оборудования погрузчиков

в соответствии с существующими Едиными правилами технической эксплуатации при

разработке месторождений открытым способом, ограничивают возможность работы их

при высоких уступах (свыше 9 м для погрузчика САТ-992G).

.2.3 Погрузочные работы экскаватором САТ -5130

На выемочно-погрузочных работах принят гидравлический экскаватор САТ-5130

с ковшом емкостью 11м3. Расчет произведен в соответвии с «ЕНВ на открытые

горные работы для предприятий горнодобывающей промышленности» (часть 3.

Экскавация и транспортирование горной массы автосамосвалами). Расчет произведен

для ГКР.

Паспорт забоя экскаватора САТ- 5130 для высоты уступа 7,5 и

15 м представлен на рисунке №№ 6.7 и 6.8 вид на рисунке № 6.12

.2.4 Нормы выработки на погрузку горной массы в автосамосвал САТ 777 рассчитываются по формуле:

Тсм-Тпз-Тлн 660-40-20

Нв =------------------ х Vk x Nk = ------------------8,5 х 5 = 6300 м3

t п + t уп

3,35 + 0,7

где Тсм - продолжительность смены, Тсм= 660 минут,

Тпз - время на выполнение подготовительно-заключительных операций, Тпз=

40 минут.,

Тлн - время на личные надобности. Тлн= 20минут.

tп -

время на погрузку одного автосамосвала,мин

tуп -

время на установку автосамосвала под погрузку, равное =0,7 минут

Vк -

объем горной массы в целике в ковше, м3

N -

количество ковшей, необходимых для погрузки одного самосвала

Е х Кн

Vk=

------------- = 11,0 х1 \1,3 = 8,5 м3

Кр

Где Е - вместимость ковша, Е=11 м3

Кн - коэффициент наполнения ковша, Кн = 1,

Кр - коэффициент разрыхления горной массы, Кр= 1,3

Va

Nk =

--------- = 35,6\8,5= 4,2 принимаем 5 ковшей

Vk

Где, Vа - объем горной массы, вмещающейся в

кузове автосамосвала в целике, м3

Кш х Vг

Vа =

----------- = 1,1 х 42,1\1.3 = 35,6 м3,

Кр

Где Vг - геометрическая емкость кузова,

=42,1 м3

Кш- коэффициент учитывающий погрузку с шапкой= 1,3.

С учетом поправочных коэффициентов К1 - К5 =0,73

К1 - условия заполнения =0,9

К2 - при подчистке подъездов = 0,97

К3 - при взрывании в течении смены = 0,97

К4 - климатические условия = 0,95

К5 - разработка мерзлых пород

Сменная производительность экскаватора с учетом поправочного коэффициента

составит -4600м3\см

Годовая производительность экскаватора 2024000 м3 при 440 сменах

Расчетное число 1,73 при установленной взорванной вскрыше для ГКР 3,5

млн.м3

Рисунок № 6.12 Экскаватор САТ-5130

6.2.5 Организация работы погрузочной

техники на карьере «Нюрбинский»

Организация труда на экскаваторных работах

осуществляется в соответствии с типовыми проектами организации производства и

рабочих мест. Типовые проекты предусматривают рациональный режим работы,

обеспечивающий высокопроизводительное использование машин и механизмов,

прогрессивную организацию труда рабочих с учетом передового опыта, максимальную

безопасность ведения работ, возможность облегчения условий труда и создания

условий для выполнения технически обоснованных норм выработки.

Для обеспечения высокопроизводительной работы

экскаваторов и погрузчиков необходимо соблюдать следующие основные условия:

1. Типы погрузочного оборудования экскаваторов и все

оборудование, входящее в технологический комплекс производства вскрышных,

добычных и отвальных работ, должно быть экономически целесообразным и

соответствовать горнотехническим условиям карьера и установленной мощности,

2. Буровзрывные работы должны вестись с достаточным

опережением, исключающим простои погрузочной техники экскаваторов из-за

отсутствия подготовленных забоев. При правильно произведенном взрыве наибольший

размер основной массы кусков не должен превышать 2/3 наименьшего измерения

ковша экскаватора или погрузчика типа механической лопаты.

При наличии негабаритов их следует отбрасывать в

сторону и обрабатывать с последующим раздроблением. Взрывы производить только в

отведенные дни.

3. Интервалы в подаче транспорта к

экскаватору под погрузку должны быть сокращены до минимума в зависимости от

расстояния транспортирования и принятой схемы подъезда к экскаватору,

погрузчику.

4. Состояние дорог и почвы забоя должно

обеспечивать стоянку и подход транспорта к погрузочному средству экскаватору

без задержек и нормальное передвижение погрузочной техники экскаватора,

правильное расположение экскаватора, погрузчика в забое.

Вспомогательные работы (очистка ходовой части

экскаватора и пути в пределах его рабочего места экскаватора, перемещение

негабарита, маневры экскаватора в забое, очистка ковша, частично должны

производиться в перерывах между обменом транспорта.

При работе в ночное время должно быть обеспечено

правильное и достаточное освещение забоя, отвала, дорог.

Одним из основных факторов повышения

производительности экскаватора является увеличение коэффициента наполнения

ковша и сокращения длительности цикла экскавации.

Ковш необходимо заполнять до отказа, ровно, без

рывков, ритмично сочетая движение рабочего оборудования с движением корпуса

экскаватора, погрузчика. Сокращение длительности цикла экскавации достигается

за счет ускорения отдельных операций цикла и совмещения некоторых из них.

Сокращение времени на операцию - заполнение ковша, (черпание) - производится за

счет лучшей подготовки забоя и обеспечения оптимального развала взорванной

породы; для сокращения длительности поворота ковша необходимо экскавацию

проводить при наименьшем среднем угле поворота стрелы экскаватора.

При работе экскаватора возможны

совмещения следующих операций:

а) подъем груженого ковша совмещается с поворотом

экскаватора к месту разгрузки; при движении повороте груженого ковша к

разгрузке подъем его производится с таким расчетом, чтобы разгрузку можно было

плавно произвести с хода; открывать днище ковша необходимо к моменту окончания

поворота стрелы, после чего нужно немедленно начинать обратный ход стрелы к

забою;

б) поворот порожнего ковша к забою совмещается с

его опусканием, при этом поворот стрелы к забою прекращается к моменту

соприкосновения ковша с горной массой;

в) подача ковша на забой напорным механизмом

начинается несколько раньше, прежде чем ковш, опустившись, ляжет на “грунт” и

точно, в момент касания зубьями начинается подъем.

При совмещении операций следует добиваться не только

непрерывной смены одной операции другой, но и по возможности, частичного

совмещения конца одной операции с началом следующей.

Показателем правильной работы машиниста является

непрерывность движения рабочих органов экскаватора и отсутствие значительного

ослабления и провисания канатов.

Экскаваторы обслуживается сменными бригадами в