Влияние структуры исходной ПАН-нити на структуру и свойства углеродного волокна

СОДЕРЖАНИЕ

ОБЩИЕ

СВЕДЕНИЯ О СКВАЖИНЕ

ОСВОЕНИЕ

СКВАЖИН

ФОНТАННАЯ

ЭКСПЛУАТАЦИЯ СКВАЖИН

НАСОСНО-КОПРЕССОРНЫЕ

ТРУБЫ

УСТЬЕВОЕ

ОБОРУДОВАНИЕ

КОЛОННЫЕ

ГОЛОВКИ

ПРОТИВОВЫБРОСОВОЕ

ОБОРУДОВАНИЕ

ГАЗЛИФТНАЯ

ЭКСПЛУАТАЦИЯ

ЭКСПЛУАТАЦИЯ

СКВАЖИН ПОГРУЖНЫМИ ЦЕНРОБЕЖНЫМИ ЭЛЕКТРОНАСОСАМИ

ОСНОВНЫЕ

ОСЛОЖНЕНИЯ ПРИ ВЫВОДЕ НА РЕЖИМ И ЭКСПЛУАТАЦИИ УЭЦН

ЭКСПЛУАТАЦИЯ

СКВАЖИН ШТАНГОВЫМИ ГЛУБИННЫМИ НАСОСАМИ

ЭКСПЛУАТАЦИЯ

СКВАЖИН УСТАНОВКАМИ ШВН

ПОДДЕРЖАНИЕ

ПЛАСТОВОГО ДАВЛЕНИЯ

ТИПЫ

ЦЕНТРОБЕЖНЫХ НАСОСОВ НА КНС

АВТОМАТИЗИРОВАННЫЕ

ПЕРЕДВИЖНЫЕ ЗАМЕРНЫЕ УСТАНОВКИ

БУРЕНИЕ

НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН

ПОДЗЕМНЫЙ И

КАПИТАЛЬНЫЙ РЕМОНТ СКВАЖИН

ОБОРУДОВАНИЕ

И ИНСТРУМЕНТ, ПРИМЕНЯЕМЫЕ ДЛЯ СПУСКОПОДЪЕМНЫХ ОПЕРАЦИЙ

ЛОВИЛЬНЫЕ

ИНСТРУМЕНТЫ

ПОДЪЕМНЫЕ

АГРЕГАТЫ

ПОДСОБНЫЕ

ЦЕХА ПРЕДПРИЯТИЙ, ПРОКАТНЫЕ БАЗЫ ПО РЕМОНТУ ОБОРУДОВАНИЯ

ЗАКЛЮЧЕНИЕ

СПИСОК

ЛИТЕРАТУРЫ

ОБЩИЕ

СВЕДЕНИЯ О СКВАЖИНЕ

Нефтяные залежи (месторождения) разрабатываются в основном пробуренными

скважинами. Существуют также шахтные и карьерные способы разработки.

Добывающая скважина на нефтяной залежи, оснащённая фонтанным, насосным

или газлифтным оборудованием (в зависимости от способа эксплуатации),

контрольно-измерительными приборами, предназначена для добычи нефти, нефтяного

газа и попутной воды, воздействия на нефтяной пласт и управления разработкой нефтяной

залежи. Нефтяная шахта - совокупность наземных и подземных сооружений и

подземных горных выработок, предназначенных для добычи нефти и нефтенасыщенной

(битуминозной) породы. Карьерная разработка, предназначенная для извлечения

нефтенасыщенной и битуминозной породы, осуществляется в нефтяном карьере с

помощью открытых горных выработок.

Скважина представляет собой узкий глубокий колодец, пробуренный до

нефтяного пласта. Глубина скважины бывает от нескольких метров до нескольких

тысяч метров. Дно скважины называется забоем. Процесс углубления скважины

называется бурением, углубление с использованием энергии двигателей - ударными

или вращательным бурением.

В процессе бурения для предохранения стенок скважины от обвала в неё

спускают обсадную колонну, состоящую из свинченных стальных толстостенных труб.

В зависимости от геологических условий в скважину может быть спущено на разные

глубины несколько концентрически расположенных колонн труб, что определяет

конструкцию скважины. Первая колонна из труб большого диаметра, спускаемая на

небольшую глубину (от 40 до 200 - 600 м), называется кондуктором. Последняя,

меньшая по диаметру и наиболее длинная, называется эксплуатационной колонной. При

необходимости спускают одну или две промежуточные колонны.

Для эксплуатационной колонны используют обсадные трубы с наружным

диаметром от 219 до 114 мм и толщиной стенок 6 - 12 мм.

После спуска обсадных труб их цементируют с подъёмом цемента до нужной

высоты для перекрытия верхних нефтяных, газовых и водяных горизонтов. Если

продуктивный пласт перекрывается эксплуатационной колонной полностью, то

сообщение между ним и скважиной устанавливается путём прострела отверстий в

колонне специальным аппаратом - перфоратором.

В процессе бурения спускаемые в скважину обсадные колонны обвязываются

колонной головкой, предназначенной для герметизации межтрубных пространств,

подвески каждой из колонн и их закрепления. На верхнем фланце колонной головки

устанавливается устьевое оборудование. Колонные головки устанавливают на всех

скважинах независимо от способа их эксплуатации.

При любом способе эксплуатации скважин жидкость и газ поднимаются по

специальным трубам, спускаемым в скважины перед началом их эксплуатации. Эти трубы

называются насосно-компрессорными (НКТ). На обоих концах каждой НКТ нарезается

резьба, и на один из них навинчивается муфта для свинчивания этой трубы со

свободным концом другой трубы.

Проекция ствола скважины на вертикальную плоскость называется профилем

скважины. По профилю различают следующие типы скважин: вертикальные,

наклонно-направленные, пологие, горизонтальные, многозабойные.

По назначению различают следующие типы скважин: опорные - для изучения

залегания горных пород; поисковые - для поиска месторождений; разведочные - для

уточнения условий залегания нефти и газа; эксплуатационные. Последние в свою

очередь делятся на добывающие, нагнетательные, контрольные - для контроля за

разработкой месторождения, оценочные - для оценки остаточных запасов.

ОСВОЕНИЕ

СКВАЖИН

Освоением скважин называется комплекс работ по вызову притока из пласта

жидкости и газа в скважины (для эксплуатационных) и достижение максимальной

приемистости ими жидкости, газа или сжатого воздуха (для нагнетательных). На

весь период освоения глубоких скважин, особенно разведочных, составляется

соответствующий план.

Процесс освоения скважин начинается с приемки законченных бурением

скважин и их опрессовки (или испытания снижением уровня) на соответствующее

давление.

В комплекс работ по освоению скважин входят следующие операции:

1. Приемка скважины от конторы бурения.

2. Опрессовка (испытание) эксплуатационной колонны.

. Подготовка скважины к перфорации (установка крестовика,

тройника, прострелочной задвижки; присоединение агрегатов; сооружение площадки

для перфорации; заполнение ствола скважины глинистым раствором того же

удельного веса, который применялся при вскрытии продуктивного пласта;

подготовка запасов утяжеленного раствора в количестве 1,5-2,0 объемов

скважины).

. Отбивка забоя и перфорация.

. Проведение первого комплекса исследовательских работ (замер

пластовых давлений и температур).

. Спуск лифтовых труб (при фонтанно-компрессорной эксплуатации) и

насосных, (при глубиннонасосной).

. Подготовка наземного оборудования (арматура, станок-качалка,

выкид, ЛЭП, рабочий и воздушный манифольды, трапы и т. д.).

. Замена утяжеленного раствора раствором средней, затем нормальной

плотности, потом водой и нефтью.

. Вызов притока одним из существующих методов (продавкой

компрессором, аэрацией, воздушно-жидкостными «подушками», оттартыванием свабом

либо после спуска вставного насоса или плунжера трубного насоса со штангами -

насосом).

. Пробная эксплуатация скважины со снятием основных параметров

продуктивности: пластовое и забойное давления; дебиты нефти, конденсата, газа и

воды; состав газа, воды и механических примесей; динамика изменений затрубных,

буферных и рабочих давлений.

. Проведение второго комплекса исследовательских работ.

. Разработка технологического режима эксплуатации (либо технологического

режима работы нагнетательных скважин).

Все методы освоения скважин и вызова притока жидкости и газа из пласта в

скважины основаны на двух принципах снижения противодавления на пласт:

принцип первый: снижение плотности жидкости в стволе скважины.

принцип второй: снижение уровня (столба жидкости) в скважине.

Наиболее распространены следующие методы освоения скважин:

промывка скважин - замена жидкости, заполняющей ствол скважины после

бурения, более лёгкой;

продавка сжатым газом (воздухом) - вытеснение жидкости из колонны НКТ

сжатым газом, нагнетаемым в затрубное пространство скважины;

аэрация - насыщение жидкости газом или воздухом, т.е. замена жидкости в

стволе скважины на газожидкостную смесь с малой плотностью;

поршневание - снижение уровня жидкости в скважине путём спуска и подъёма

на стальном канате поршня в НКТ. Поршень имеет клапан, открывающийся вверх. При

спуске поршня шариковый клапан открыт, что позволяет поршню свободно

погружаться в жидкость. При подъёме поршня клапан закрывается, и весь столб

жидкости, находящийся над поршнем, выносится на поверхность.

Сроки освоения скважин в зависимости от условий различны - от нескольких

часов до нескольких месяцев. Когда нефтяной пласт обладает значительными

запасами пластовой энергии, фонтанирование может начаться сразу после

перфорации. Если пластовой энергии для подъёма жидкости с забоя недостаточно,

то используют методы вызова притока для снижения протидавления на пласт.

ФОНТАННАЯ

ЭКСПЛУАТАЦИЯ СКВАЖИН

Способ эксплуатации, при котором подъём жидкости на поверхность только за

счёт пластовой энергии, получил название фонтанного.

Количество добываемой из скважин жидкости или газа за определённый

промежуток времени называется дебитом жидкости или газа. В промысловой практике

дебит принято измерять за сутки.

Условия фонтанирования скважин зависят от энергии газожидкостной смеси,

расходуемой на подъём 1 т жидкости, средней скорости движения смеси и

процентного содержания воды в добываемой жидкости. В целях наиболее полного

использования энергии отбор жидкости из скважины ограничивается.

Фонтанное оборудование состоит из наземного и подземного. К наземному

относятся фонтанная арматура, манифольд, лубрикатор, выкидная линия,

подключающая скважину к системе промыслового сбора и транспорта нефти и газа. К

подземному относятся НКТ, пакеры, клапаны-отсекатели, циркуляционные клапаны,

конические глухие подвески, башмачные клапаны.

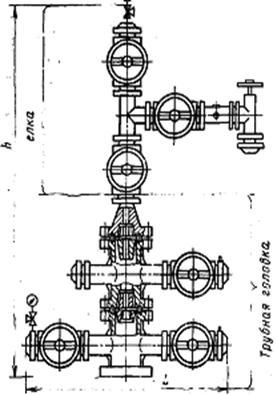

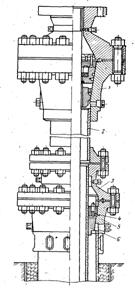

Фонтанная арматура, устанавливаемая на колонную головку, предназначена

для герметизации устья, а также для контроля и регулирования режима

эксплуатации нефтяных, газовых и газоконденсатных скважин. Соединения деталей и

узлов арматуры - фланцевые. Основные узлы фонтанной арматуры - трубная головка

и ёлка. Трубная головка предназначена для подвески одного или двух рядов

подъёмных труб, их герметизации, а также выполнения технологических операций

при освоении, эксплуатации и ремонте скважин. Ёлка предназначена для

направления продукции скважин по выкидам (струнам), контроля и регулирования

режима эксплуатации скважин при помощи установленных на рабочих струнах

штуцеров.

При эксплуатации скважины газожидкостная смесь из подъёмных труб проходит

через центральную стволовую задвижку и направляется в выкид.

Фонтанные арматуры различают по конструктивному исполнению и прочностным

показателям: рабочему давлению; размерам проходного сечения ствола; конструкции

фонтанной ёлки и числу спускаемых в скважину рядов труб; виду запорных

устройств.

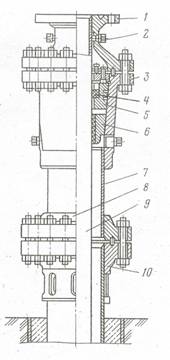

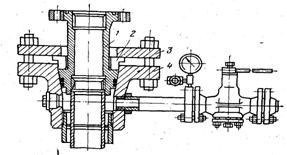

Рис. 2. Типовые схемы фонтанных арматур: 1-манометр; 2-вентиль; 3-буферный

фланец под манометр; 4-запорное устройство; 5-тройник; 6-дроссель; 7-переводник

трубной головки; 8-ответный фланец; 9-трубная головка; 10-крестовина елки.

На фланцах боковых отводов трубной головки и фонтанной елки

предусматриваются отверстия для подачи ингибиторов коррозии и гидратообразования

в затрубное пространство и ствол елки, а также под карман для термометра.

Для контроля за процессом эксплуатации скважины установлены два манометра

с трёхходовыми кранами: один - на отводе крестовика трубной головки для замера

давления в межтрубном пространстве скважины, другой - в верхней части арматуры

для замера давления на устье.

В процессе эксплуатации фонтанных скважин периодически возникает

необходимость проводить исследования продуктивных пластов для определения

пластовых давлений, температур и других характеристик пласта. Приборы

спускаются через специальное герметизирующее устройство - лубрикатор,

устанавливаемый на буферной задвижке фонтанной арматуры. Установленный

лубрикатор опресовывается, после чего при помощи лебёдки, смонтированной на

специальной машине, в скважину спускают прибор. Для наиболее экономичного

расходования пластовой энергии и длительного фонтанирования скважины дебит её

регулируется созданием противодавления на устье при помощи штуцера. Штуцеры

устанавливают на выкидных линиях фонтанной арматуры, после боковой задвижки,

между фланцевыми соединениями обвязки.

Конструкции штуцеров различны: втулочные, быстросъёмные, регулируемые. В

процессе эксплуатации фонтанных скважин оператор по добыче нефти контролирует

давление на буфер, в затрубном пространстве, наблюдает за исправностью

устьевого оборудования, измерительных приборов, выкидных линий и при

необходимости проводит их текущий и мелкий ремонт. Данные о систематическом

контроле за режимом эксплуатации скважины, ремонте, изменениях режима

фиксируются в специальных журналах и рапортах. По этим данным устанавливают

оптимальный режим эксплуатации скважины.

Условия фонтанирования определяются соотношением между эффективным

газовым фактором смеси, поступающей из пласта, и удельным расходом газа,

который необходим для работы газожидкостного подъемника.

Газовый фактор Г(м3/т) - это объем газа, приведенный к стандартным

условиям, приходящийся на 1 т дегазированной нефти при снижении давления до

атмосферного в процессе разгазирования.

Эффективный газовый фактор Гэф (м3/т) - это средний объем свободного газа

вдоль ствола газожидкостного подъемника (лифта), приведенный к атмосферному

давлению и стандартной температуре (200С), приходящийся на единицу массы

жидкости.

Удельный расход газа R(м3/т) - это объем газа, необходимый для подъема 1

т жидкости, приведенный к атмосферному давлению и стандартной температуре.

Для фонтанирования скважины необходимо, чтобы эффективный газовый фактор

был больше или, по крайней мере, равен удельному расходу газа при работе

подъемника на оптимальном режиме:

Гэф і R опт.

Величины Гэф и R опт могут быть вычислены аналитически как для случая,

когда забойное давление ниже давления насыщения (Pз < PH), так и для случая,

когда Pз > PH.

НАСОСНО-КОПРЕССОРНЫЕ

ТРУБЫ

Основное назначение НКТ - создание канала для подъема жидкости от забоя

скважины на поверхность. При фонтанной и компрессорной добыче они могут быть

оборудованы специальными клапанами для осуществления некоторых технологических

операций.

В процессе испытания скважин НКТ часто используют при установке цементных

мостов, для разбуривания цементных пробок, через них проводят соляно кислотные

и другие обработки пластов.

Диаметр, тип и прочностную характеристику НКТ выбирают, исходя из

ожидаемого дебита (диаметр), глубины скважины (тип труб, группа прочности). Для

проведения отдельных технологических операций необходимо также учитывать

размеры кольцевого зазора между эксплуатационной колонной и наружным диаметром

НКТ.

Для глубоких скважин применяют равно прочные НКТ с высаженными наружу

концами.

НКТ изготовляют из сталей различных групп прочности (Д, К, Е, Л, М).

УСТЬЕВОЕ

ОБОРУДОВАНИЕ

Устьевое оборудование - неотъемлемая часть конструкции скважины при ее

строительстве и эксплуатации. Оно предназначено для обвязки всех спущенных в

скважину обсадных колонн с целью организации контроля за состоянием межтрубного

пространства и при необходимости воздействия на возникающие в нем проявления;

управления скважиной при возникновении осложнений и бурении с продувкой забоя воздухом,

газом или использованием аэрированной жидкости; эксплуатация скважины фонтанным

или механизированным способом. Оборудование устья бурящейся скважины должно

состоять из колонной головки, количество секций которой должно соответствовать

числу спущенных в скважину обсадных колонн, превенторной установки,

превенторной катушки с быстроразъемным желобом. Для бурения с продувкой забоя

воздухом или газом, а также бурения с использованием аэрированной жидкости в

комплект устьевого оборудования включаются вращающийся превентор или

герметизирующее устройство.

В связи с тем, что оборудование устья скважины монтируется и

обслуживается в процессе строительства скважины под полом вышечного блока

буровой установки, оно, помимо своего прямого назначения, должно отвечать

следующим требованиям:

колонные головки, превенторы и другие элементы должны иметь минимальную

высоту;

присоединительные размеры фланцев колонных головок превенторов должны

быть согласованы с учетом последовательной установки на устье секций колонных головок

и противовыбросового оборудования на более высокое рабочее давление, чем при

бурения предыдущего интервала;

проходные отверстия фланцев должны обеспечивать подвешивание спущенной

обсадной колонны на клиновой захват без демонтажа противовыбросового оборудования;

должны быть согласованы также прочностные характеристики устьевого,

оборудования и обсадных труб, на которые оно устанавливается.

Колонные головки

Тип колонных головок и схемы их монтажа следует выбирать с учетом

обеспечения постоянного контроля давления, создаваемого появляющимся газом в

межколонном пространстве, и проведения ремонтных работ по ликвидации

возникающих проявлений.

Секции колонной головки устанавливаются на устье скважины

последовательно, по мере спуска и цементирования обсадных колонн. При этом

каждую секцию колонной головки необходимо подбирать с учетом максимального

пластового давления, ожидаемого при бурении следующего за обсаженным интервала

скважины. На нее устанавливают противовыбросовое оборудование, рассчитанное на

такое же рабочее давление. После спуска и подвешивания очередной обсадной

колонны цикл повторяют.

Обвязка всех входящих в конструкцию скважины обсадных колонн секциями

колонной головки возможна только по мере их спуска и цементирования.

Противовыбросовое оборудование

Противовыбросовое оборудование предназначено для управления скважиной при

газоводонефтепроявлениях, герметизации затрубного пространства при

цементировании обсадных колонн, осуществления обратных циркуляций и

цементирования и других операций при бурении нефтяных и газовых скважин.

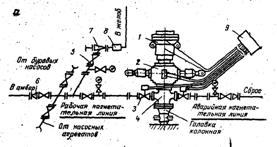

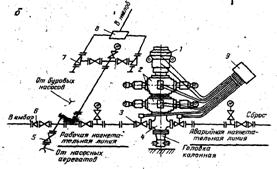

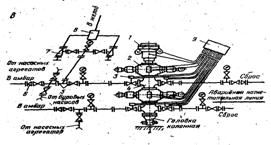

В соответствии с ГОСТ 13862-80 противовыбросовое оборудование

изготовляется трех типов: двухпревенторный с двумя выкидами (рис. 4,а),

трехпревенторный с тремя выкидами (4,б) и трехпревенторный с четырьмя выкидами

(рис. 4,в).

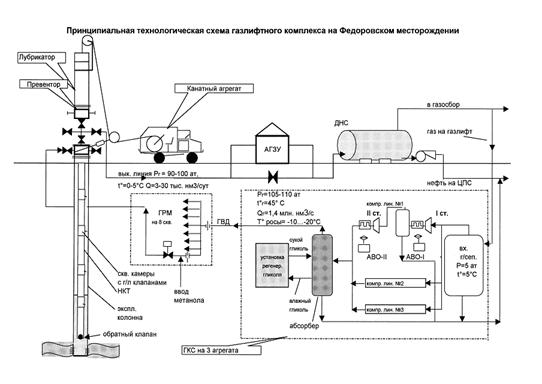

ГАЗЛИФТНАЯ

ЭКСПЛУАТАЦИЯ

По мере истощения пластовой энергии её становится недостаточно для

фонтанирования. В таких случаях переходят на механизированный способ добычи.

Одним из видов механизированного способа добычи нефти является газлифтный.

Жидкость с забоя поднимается с помощью подачи в скважину сжатого на поверхности

газа или воздуха. Для подъёма жидкости сжатым газом в скважине необходимы два

канала: рабочий для подачи газа и подъёмный для подъёма жидкости на поверхность.

До пуска скважины жидкость в обсадной колонне и в колонне подъёмных труб

находится на одном уровне, называемом статическим. По мере нагнетания рабочего

агента в кольцевое пространство между эксплуатационной колонной и подъёмными

трубами уровень в подъёмных трубах повышается, а в кольцевом пространстве

понижается до тех пор, пока не достигнет нижнего конца подъёмных труб

(башмака). Давление закачиваемого рабочего агента в этом случае достигает

максимального и называется пусковым. За счёт увеличения подачи рабочего агента

в эксплуатационную колонну уровень жидкости в подъёмных трубах будет

повышаться, достигает устья скважины, после чего произойдёт её выброс. При этом

давление у башмака труб резко упадёт, будет ниже пластового и нефть из пласта

начнёт поступать в скважину. Давление нагнетаемого рабочего агента при

установившейся работе подъёмника называется рабочим.

При газлифтной эксплуатации скважин на нефтяном месторождении

предусматривается одна или несколько компрессорных станций. Иногда в качестве

рабочего агента используется газ из газовых пластов с высоким давлением, в этом

случае можно обойтись без применения компрессоров.

Для пуска и эксплуатации газлифтных скважин фонтанная арматура

обвязывается выкидными линиями и газопроводом, идущим к газораспределительной

батарее.

Подземное оборудование состоит из рабочего и подъёмного каналов, пусковых

и рабочих клапанов, скважинных камер и пакера, устанавливаемого на конце

подъёмных НКТ. Пусковые клапаны работают только в период освоения газлифтной

скважины. Скважинные камеры для размещения в них газлифтных клапанов и других

приспособлений необходимы при выполнении определённых технологических операций.

Пакер, служащий для разобщения призабойной зоны скважины от затрубного

пространства, обеспечивает плавную и спокойную работу скважины.

Различные операции (посадка газлифтных клапанов, глухих и циркуляционных

пробок в скважинные камеры, извлечение их оттуда, посадка и извлечение

приёмного клапана и т.д.) в скважине выполняются без её глушения при помощи

комплекса оборудования и инструмента для обслуживания газлифтных скважин. При

газлифтном способе эксплуатации сокращается объём ремонтных работ.

ЭКСПЛУАТАЦИЯ

СКВАЖИН ПОГРУЖНЫМИ ЦЕНРОБЕЖНЫМИ ЭЛЕКТРОНАСОСАМИ

Для эксплуатации обводнённых, высокодебитных, глубоких и наклонных

скважин широкое распространение получили погружные центробежные электронасосы

(УЭЦН). Отличительной чертой таких насосных установок является расположение

двигателя непосредственно у насоса.

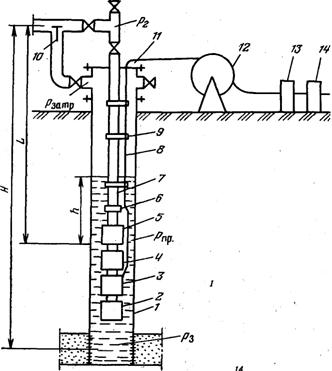

Рис.5. Схема установки погружного центробежного электронасоса:

- эксплуатационная колонна; 2 - компенсатор; 3 - электродвигатель; 4 -

протектор; 5 - центробежный электронасос; 6 - обратный и спускной клапаны; 7 -

насосно-компрессорные трубы; 8 - электрический кабель; 9 - крепежный пояс; 10 -

обратный перепускной клапан; 11 - оборудование устья; 12 - барабан для кабеля;

13 - станция управления; 14 - трансформатор.

Установка погружного центробежного электронасоса состоит из насосного агрегата,

спускаемого в скважину на НКТ, кабеля, арматуры устья, станции управления и

автотрансформатора. Погружной насосный агрегат состоит из следующих основных

частей: центробежного многоступенчатого насоса, электродвигателя с

гидрозащитой, кабельной линии. Все узлы соединены между собой фланцами.

Гидрозащита необходима для предотвращения попадания пластовой жидкости в

полость электродвигателя.

Наземное оборудование скважин состоит из устьевой арматуры,

трансформатора и станции управления. Трансформатор предназначен для компенсации

падения напряжения в кабеле, подводящем ток к погружному электродвигателю.

Кабель крепится к НКТ крепильным поясом. Станция управления позволяет вручную

или автоматически запускать или останавливать установку и контролировать её

работу.

Устьевая арматура предназначена для отвода продукции скважины в выкидную

линию, герметизации затрубного пространства с учётом ввода в это пространство

кабеля и перепуска газа из него при чрезмерном увеличении его давления.

Принцип действия установки следующий. Электрический ток из промысловой

сети через трансформатор и станцию управления поступает по кабелю к

электродвигателю, в результате чего начинают вращаться его вал и насос. Во

время работы агрегата жидкость проходит через фильтр, установленный на приёме

насоса, и поднимается по НКТ на поверхность. Чтобы жидкость при остановке

агрегата не сливалась из колонны труб в скважину, в верхней части насоса

смонтирован обратный клапан. Кроме того, под насосом предусмотрен клапан для

слива жидкости из труб перед подъёмом агрегата из скважины.

Основные осложнения при выводе на режим и эксплуатации УЭЦН

При выводе на режим и эксплуатации УЭЦН возможны следующие основные

осложнения:

· недостаточный приток жидкости из пласта;

· неразворот или тяжёлый пуск установки;

· отсутствие подачи.

Вывод УЭЦН на режим при недостаточном притоке из пласта.

Если в процессе откачки раствора глушения динамический уровень снизился

до критического уровня (200 м над приёмом насоса) или сработала защита ЗСП, то

это означает, что приток жидкости из пласта ниже производительности установки

по каким-либо причинам. Тогда выполняются следующие операции:

. Восстановление уровня в затрубном пространстве за счёт притока из

пласта с последующей откачкой до критического уровня. Эти операции повторяются

до получения определённого результата (положительного или отрицательного).

. Если восстановление уровня в затрубном пространстве при отключенной

установке не происходит или происходит незначительно, то производится откачка

до уровня ниже критического (менее 200 м над приёмом насоса) с целью увеличения

депрессии на пласт с последующим его восстановлением и откачкой. Операции

повторяются также до получения определённого результата. Если вывести установку

на режим не удаётся, то используется штуцирование на выкиде или перевод на

периодический режим работы.

. Запуск УЭЦН и освоение скважины с помощью частотного преобразователя

бригадой, обученной работе с ним. Время непрерывной работы установки при

недостаточном притоке или отсутствии притока из пласта не должно превышать 2

часа для ПЭД32, 1 час для ПЭД45, 0,5 часа для ПЭД мощностью более 45 кВт.

Перерывы в работе для охлаждения ПЭД должны быть не менее 1,5 часов.

Операции при неразвороте или тяжелом пуске установки ЭЦН:

перед повторным включением неразвернувшейся установки меняется

чередование фаз на погружном кабеле и проверяется напряжение по 3-м фазам на

его зажимах. После включения проверяется симметрия фазных токов

электродвигателя измерительными клещами. Если установка не развернулась и после

смены направления вращения, то при достаточно высокой изоляции (не менее 10

Мом) допускается увеличить напряжение на ТМП на величину дополнительных потерь

в кабеле от пусковых токов (до 1,5 UНОМ) и ещё раз включить УЭЦН. Результаты

проверки по фазам при неразвороте установки записываются в эксплуатационном

паспорте. Если установка развернулась, то продолжительность работы её на

повышенном напряжении не должна превышать 1 часа, при этом допускается нагрузка

по току не более 1,1 номинальной. После снижения нагрузки величину напряжения

следует уменьшить до номинального. Продолжительность непрерывной работы

двигателя при номинальном напряжении в зависимости от величины нагрузки

определяется по таблице:

|

Перегрузка двигателя I /

Iном

|

1,1

|

1,2

|

1,3

|

1,4

|

1,5

|

|

Допустимое время работы,

мин.

|

60

|

10

|

5

|

2

|

1

|

Работа двигателя с нагрузкой более 1,5 IНОМ не допускается. Если за

указанное время ток не уменьшается до номинальной величины, то установку

следует отключить. Повторный запуск разрешается производить через 15-20 минут после

отключения, предварительно повысив выходное напряжение ТМП на 1-2 ступени.

При работе установки с перегрузкой следует ещё раз убедиться, что

напряжение и ток по фазам отличаются не более чем на 5%, а если больше, то

отключить установку и выяснить причину несимметрии (возможно, неравномерность

фазной нагрузки или питающего напряжения).

· провести промывку насоса наземной техникой при отключенной

установке или включенной при наличии вращения;

· приподнять установку или опустить на 1-2 трубы НКТ, если

позволяет кривизна эксплуатационной колонны в зоне размещения УЭЦН.

Запуск может быть осуществлён с помощью частотного преобразователя.

Если установку развернуть не удалось, начальник ЭМЦ принимает решение о

ее подъеме.

При отсутствии подачи установки необходимо принять меры по проверке

работы системы “скважина-установка-лифт” (клапаны и НКТ).

Вначале необходимо убедиться в том, что насос вращается, и вращается в

нужном направлении (перефазировка ПЭД 90 кВт и выше запрещается).

Вращение ЭЦН подтверждается по току нагрузки, фиксируемому щитовым

амперметром (для точности целесообразно замерять токи по всем фазам).

Ток нагрузки должен быть выше, чем ток холостого хода приводного

двигателя (из прилагаемого протокола на ПЭД). При этом необходимо учесть, что

нижнего предела тока нагрузки, при котором можно оценить, вращается насос или

нет, не существует, так как меняется и ток холостого хода в зависимости от

питающего напряжения.

Направление вращения ЭЦН по току нагрузки невозможно определить, поэтому

после отработки времени в одном направлении вращения при отсутствии подачи

следует поменять 2 фазы питающего напряжения и включить установку в другом

направлении. Если и после этого подача не появилась, то необходимо:

. Проверить герметичность лифта наземной техникой (Рmax = 40 ат).

. Проверить циркуляцию через затрубье-насос-лифт.

. Добиться циркуляции при помощи прокачки горячей нефтью.

Если после всех проведённых мероприятий добиться подачи не удалось, то

необходимо установку поднять и определить причину.

Время непрерывной работы установки при отсутствии подачи не должно

превышать 1 часа (для ЭЦН5А - 0,5 часа).

Температура горячей нефти, подготовленной для прокачки подачей через

затрубное пространство, во избежание порчи кабеля, не должно превышать 80 0С.

В случае негерметичности НКТ производится подъём установки. При этом

вызывается представитель ЦБПО ЭПУ для проведения ревизии погружного

оборудования: опрессовка ПЭД и гидрозащиты, замер изоляции системы, проверка

затяжки крепёжных соединений, замена оборудования при необходимости.

ЭКСПЛУАТАЦИЯ

СКВАЖИН ШТАНГОВЫМИ ГЛУБИННЫМИ НАСОСАМИ

Установка ШГНУ состоит из наземного оборудования: станка-качалки с

приводом электродвигателя, блока управления, канатной подвески, полированного

сальникового штока, тройника и подземного оборудования: колонны НКТ, штангового

насоса, штанговой колонны.

Штанговый глубинный насос представляет собой плунжерный насос специальной

конструкции. Привод плунжера осуществляется с поверхности через колонну штанг.

Возвратно-поступательное движение колонне насосных штанг передаётся от

электродвигателя через редуктор и кривошипно-шатунный механизм станка-качалки.

При движении плунжера верх под ним создаётся зона разряжения, нижний

(высасывающий) клапан под давлением жидкости открывается и жидкость поступает в

цилиндр насоса; верхний (нагнетательный) клапан при этом закрыт, так как на

него действует давление столба жидкости, заполнивший НКТ. При движении плунжера

вниз всасывающий клапан закрывается, а нагнетательный открывается, и жидкость

из цилиндра переходит в пространство над плунжером, затем в НКТ.

Таким

образом, при каждом ходе плунжера в цилиндр поступает определённое количество

жидкости, которая затем переходит в трубы и постепенно поднимается к устью

скважины. Подача насосной установки Q определяется площадью

поперечного сечения плунжера F, длиной хода S и числом

качаний в минуту n, т.е.  , где

, где  - относительная плотность жидкости,

- относительная плотность жидкости,  - число минут в сутки.

- число минут в сутки.

Станок-качалка

состоит из следующих основных узлов: рама со стойкой, балансир с поворотной

головкой, редуктор с двумя кривошипами, на которых закрепляются противовесы,

траверса с двумя шатунами, подредукторная подставка, двух колодчатый тормоз,

шкив клиноременной передачи, поворотные салазки электродвигателя и подвеска

устьевого штока.

Станки

качалки комплектуются асинхронным электродвигателем с влагоморозостойкой

изоляцией, блоком управления, обеспечивающим индивидуальный самозапуск или

программную работу с индивидуальным самозапуском. Изменение длины хода точки

подвеса штанг (устьевого штока) достигается изменением радиуса кривошипа. Для

этого на кривошипах имеются дополнительные отверстия для крепления шатунов.

Переставляя нижние концы шатунов из одних отверстий в другие, получают

различный рабочий радиус кривошипа и различную длину хода устьевого штока.

Число качаний балансира станка-качалки соответствует частоте вращения

кривошипного вала и изменяется сменой шкива на валу электродвигателя. Для этих

целей предусматривается наличие набора стандартных быстросменных шкивов.

Для подвески НКТ, направления продукции скважины в выкидную линию,

герметизации устья, а также для отбора газа из затрубного пространства на устье

устанавливается специальное оборудование. Конструкция устьевого оборудования

насосных скважин состоит из шайбы, имеющей по центру внутреннюю цилиндрическую

резьбу и отверстие для отбора газа, патрубка и муфты. Шайба навинчивается на

патрубок, который имеет на концах резьбу под НКТ. На верхний конец патрубка

навинчивается муфта, а к нижнему подвешивается НКТ. В собранном виде шайба,

патрубок и муфта носят название планшайбы, которая устанавливается на фланец

эксплуатационной колонны (колонную головку). В верхнюю муфту труб ввинчивают

тройник для отвода нефти. Выше тройника для его герметизации и пропуска

сальникового штока устанавливают сальник, набивку которого уплотняют сверху

крышкой.

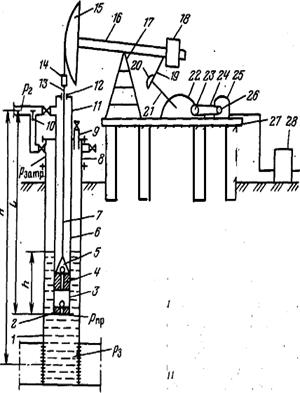

Рис.6. Схема штанговой глубинной насосной установки:

- эксплуатационная колонна; 2 - всасывающий клапан; 3 - цилиндр насоса; 4

- плунжер; 5 - нагнетательный клапан; 6 насосно-компрессорные трубы; 7 -

насосные штанги; 8 - крестовина; 9 - устьевой патрубок; 10 - обратный клапан

для перепуска газа; 11 - тройник; 12 - устьевой сальник; 13 - устьевой шток; 14

- канатная подвеска; 15 - головка балансира; 16 - балансир; 17 - стойка; 18 -

балансирный груз; 19 - шатун; 20 -кривошипный груз; 21 - кривошип; 22 -

редуктор; 23 - ведомый шкив; 24 - клиноременная передача; 25 - электродвигатель

на поворотной салазке; 26 - ведущий шкив; 27 - рама; 28 - блок управления.

ЭКСПЛУАТАЦИЯ

СКВАЖИН УСТАНОВКАМИ ШВН

Установка штангового винтового насоса состоит из глубинного винтового

насоса, ротор которого приводится во вращательное движение наземным приводом

через колонну штанг, станции управления установкой.

Установка ШВН предназначена преимущественно для эксплуатации скважин:

по назначению нагнетательных, находящихся в отработке на нефть;

где дальнейшая эксплуатация УЭЦН или УШГН невозможна из-за аварий или

газопроявлений.

ПОДДЕРЖАНИЕ

ПЛАСТОВОГО ДАВЛЕНИЯ

Метод заводнения заключается в искусственном нагнетании в пласт воды в

целях вытеснения нефти и поддержания пластового давления.

Существует различные методы заводнения, которые характеризуются

определенным размещением нагнетательных скважин, соответствующие

геолого-физическим особенностям залежей нефти.

Среди них подразделяют - законтурное, приконтурное, внутриконтурное

методы заводнений.

. Законтурное заводнение - нагнетательные скважины расположены за

пределами нефтеносной части продуктивного пласта на некотором расстоянии от

внешнего контура нефтеносности.

Как правило, законтурное заводнение может быть принято в качестве

самостоятельного для залежей небольшой ширины при относительно однородном

строении и высокой проницаемости пластов или в сочетании с внутриконтурным

заводнением при разработке крупных залежей.

. Приконтурное заводнение - нагнетательные скважины расположены в

водонефтяной части площади, вдоль внешнего контура нефтеносности. Как правило,

приконтурное заводнение рекомендуется при слабой гидродинамической связи залежи

с законтурной зоной самостоятельно при ширине залежи до 4-5 км и в сочетании с

внутриконтурным заводнением при разработке крупных залежей.

. Внутриконтурное заводнение - нагнетательные скважины располагаются

непосредственно на площади нефтеносности залежи.

Как правило, внутриконтурное заводнение рекомендуется при эксплуатации

крупных залежей в сочетании с приконтурным заводнением.

В основном при разработке крупных залежей используется блоковая

разновидность метода заводнения. При этом ряды нагнетательных скважин разрезают

нефтяную залежь на блоки. Применяемая, трехрядная система воздействия имеет вид

чередования ряда нагнетательных скважин и трех рядов добывающих скважин.

Как правило, такая система применяется при благоприятных

геолого-физических условиях залегания залежи. В качестве рабочего агента для

закачки в пласт применяются три типа вод - вода альб-сеноманского горизонта

(добываемые при помощи водозаборных скважин), сточная вода (получаемая при

первичном разделении нефти от попутной воды) и пресная (добываемая из открытых

водоемов - рек, озер).

На основании проведенных анализов, можно сделать некоторые выводы о

совместимости той или иной воды используемой для нужд ППД.

Хорошая совместимость сеноманской и сточной воды, плохо совместимы

пресная и сеноманская вода, в связи с наличием свободного кислорода в пресной

воде, который способствует окислению содержащихся в сеномане компонентов, в

результате чего образуются агрессивные среды (кислоты) и нерастворимые осадки.

На поздней стадии разработки месторождений с целью улучшения выработки

неоднородного пласта за счет более полного использования капиллярных и

гидродинамических сил применяется циклическое воздействие на пласт, которое

включает в себя периодическое изменение объемов закачки рабочего агента в пласт

во времени.

Применение системы ППД на месторождениях нефти и газа в начальной стадии

эксплуатации позволяет рационально вести процесс разработки, достичь конечного

коэффициента нефтеотдачи.

нефтяной скважина насосный компрессорный

Процесс подготовки добываемой газо-водонефтяной эмульсии заключается в

отделении от нефти и утилизации попутно добываемого нефтяного газа, подтоварной

воды и получении нефти товарной кондиции в соответствии с требованиями ГОСТ №

9965-76. Подготовка, поступившей по нефтесбору жидкости, осуществляется в

несколько технологических ступеней и зависит от содержания попутного нефтяного

газа и стойкости газо-водонефтяной эмульсии к отделению подтоварной воды, физических

свойств.

Поступившая на дожимную насосную станцию (ДНС), газо-водонефтяная

эмульсия ступенчато сепарируется от попутного нефтяного газа и направляется на

предварительное отделение воды на установки предварительного сброса воды

(УПСВ), размещаемые или на площадке ДНС, или на отдельной площадке. В

зависимости от проектных решений установки предварительного сброса воды

оборудуются технологическими отстойниками, нагревателями, аппаратами, насосным

оборудованием.

Предварительно подготовленная нефть по системе напорных трубопроводов

поступает на товарные парки, где на установках подготовки нефти (УПН) проходит

ступенчатую подготовку до товарной кондиции. Товарная нефть по системе

трубопроводов поступает на коммерческие узлы учета объединенной измерительной системы

Федоровской концевой сепарационной установки (КСУ), где осуществляется прием -

сдача нефти в систему трубопроводного транспорта нефти акционерной компании

(АК) “Транснефть” , и транспортируется на нефтеперерабатывающие заводы.

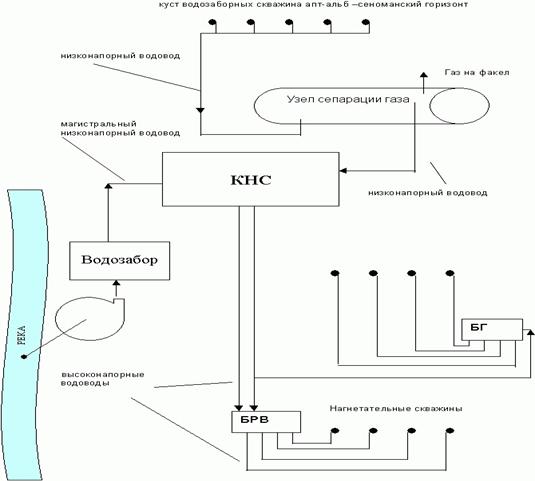

Типы центробежных насосов на КНС

Основной задачей КНС является нагнетание воды в продуктивные нефтяные

пласты для поддержания или создания необходимых пластовых давлений,

установленных технологической схемой разработки месторождений.

Насосные станции в зависимости от конструктивного исполнения

подразделяются на блочные кустовые (БКНС), оборудование которых монтируют в

специальных блок-боксах на заводах-изготовителях и кустовые (КНС),

технологическое оборудование которых монтируют в капитальных сооружениях.

На монтажной площадке блоки стыкуются последовательно друг с другом,

образуя при этом единое здание насосной станции, разделенное на 2 помещения -

машинный зал и операторную.

При использовании вод альб-сеноманского горизонта с содержанием попутного

газа в воде до 1,0 - 1,5 м3/м3 при КНС (БКНС) строится узел сепарации газа с

2-4 емкостями (сепараторами) объемом по 50м3, смонтированными на металлической

эстакаде на высоте от 6 до 10 м от уровня земли. Сепараторы обвязываются для

обеспечения параллельной работы.

В последнее время для обеспечения двухступенчатой очистки вод

альб-сеноманского горизонта от механических примесей 4 сепаратора обвязываются

попарно для последовательной работы двух пар сепараторов.

Пресная вода и очищенные нефтепромысловые сточные воды по отдельным

низконапорным водоводам поступают на площадку КНС (БКНС) во всасывающий

коллектор. Предпочтение дается схеме подачи разных типов вод в отдельные КНС.

Из всасывающего коллектора вода с помощью насосов ЦНС-180-1900(1422)

поступает в распределительный напорный коллектор и через БГ по высоконапорным

водоводам направляется к нагнетательным скважинам.

АВТОМАТИЗИРОВАННЫЕ

ПЕРЕДВИЖНЫЕ ЗАМЕРНЫЕ УСТАНОВКИ

В ОАО “Сургутнефтегаз” эксплуатируются следующие типы транспортабельных

замерных установок:

АСМА-ТП предназначена для метрологического контроля средств измерения

производительности нефтяных скважин (АГЗУ “Спутник”) и производства

высокоточных измерений суточных дебитов по жидкости, нефти и воде путем прямого

измерения массы жидкости и объема попутного нефтяного газа. Установка состоит

из блока с технологическим и аппаратным отсеками, расположенном на двухосном

автомобильном прицепе.

Масса жидкости определяется путем взвешивания пустой и наполненной

емкости и измерением времени накопления, количество попутного газа замеряется

двумя газосчетчиками “Агат” и диафрагмой в комплекте с прибором “Сапфир-22ДД”.

В зависимости от величины газового фактора, объемный расход попутного газа

может измеряться как любым из трех счетчиков, так и двумя, тремя одновременно.

Содержание воды в нефти определяется влагомером ВСН-БОЗНА, Phase

Dynamics.

В аппаратурном отсеке расположена станция управления на базе

программируемого контроллера. Результат измерения выводится на дисплей

переносного компьютера, протокол измерения распечатывается на принтере.

Установка АСМА-Т имеет аналогичное устройство и расположена на шасси

автомобиля. В ОАО “Сургутнефтегаз” применяются установки типа АСМА-Т-03-400,

где:

- расположение на шасси автомобиля “Урал-4320-1920”;

- максимальная производительность установки т/сут.

Для замера дебита скважин с высоким газовым фактором используется

передвижной сепаратор, в котором производится предварительное отделение и замер

газа. Жидкость с остаточным содержанием газа подается в ЗУ АСМА-ТП (Т) для

замера в нормальном режиме.

Установка “ОЗНА-КВАНТ-3” представляет собой технологический и

аппаратурный блоки, расположенные на автомобильном прицепе. В основе принципа

действия лежит измерение уровня жидкости в калиброванной емкости при помощи

датчика перепада давления “Сапфир-22ДД” и времени наполнения.

В аппаратурном блоке установлена станция управления “Сириус”,

обрабатывающая информацию с датчиков. Вычисление обводненности производится

автоматически расчетным путем.

БУРЕНИЕ

НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН

Буровой скважиной называется цилиндрическая горная выработка сравнительно

малого диаметра и большой длины. Буровую установку, способную достичь глубины

15000 м, сконструировали и построили на «Уралмаше».

Основными процессами бурения являются:1) разрушение горной породы на

забое скважины; 2) удаление разрушенной породы с забоя на поверхность; 3)

закрепление неустойчивых стенок скважины.

При механических способах бурения в породах создаются напряжения,

превышающие предел их прочности. К механическим способам разрушения горных

пород породоразрушающими инструментами относятся: неглубокое вибробурение,

вращательное, ударно-вращательное и ударное бурение. Вибробурение и

вибропогружение грунтоноса в мягкие породы осуществляется на глубину до 25 - 30

м. В качестве вибраторов используют поверхностные (механические) и забойные

(гидро- и пневмовибраторы).

Ударное бурение осуществляется за счёт ударов долота, сбрасываемого на

забой некоторой высоты. Для увеличения силы удара к долоту присоединяют ударную

штангу. С помощью канатного замка ударный инструмент после каждого удара

поворачивается на определённый угол. Это позволяет наносить удары по новому

участку забоя. Поэтому этот вид бурения называют ударно-поворотным, а в

зависимости от того, на чём опускается в скважину ударный инструмент, -

ударно-канатным или ударно-штанговым.

В отличие от ударно-штангового бурения ударно-канатное осуществляется без

промывки, и разрушенную в забое породу приходится извлекать после каждой серии

ударов специальным инструментом - желонкой. Желонка опускается на желоночном

канате после подъёма ударного инструмента. При ударах по забою клапан желонки

пропускает внутрь разрушенную породу (шлам), а при подъёме опускается в гнездо

и герметизирует корпус желонки.

Вращательное бурение бывает без промывки и с промывкой или продувкой

скважины. Без промывки производится вращательное шнековое бурение. Вынос на

поверхность разрушенной горной породы осуществляется шнековой колонной,

являющейся транспортёром. Шнековая колонна состоит из отдельных соединённых

между собой звеньев - шнеков, представляющих собой трубу с приваренной к ней

ребром по спирали стальной лентой. Шнековое быстровращательное бурение

используют в мягких, не липких горных породах.

Медленно вращательное бурение применяется также при бурении мягких пород

- ложками, змеевиками, обуривающими грунтоносами на небольшую глубину.

Вращательное бурение глубоких скважин, как правило, осуществляется с

промывкой забоя скважины или с продувкой сжатым воздухом. Промывочная жидкость

не только охлаждает буровой инструмент и очищает забой от шлама, но и

закрепляет стенки скважины о обвалов и водопоглощений. Если породы неустойчивые

и глинистая корка не обеспечивает закрепления стенок скважины, то применяют

другие способы их крепления.

Бурение с промывкой или продувкой разделяется по характеру привода на

бурение с двигателями на поверхности, когда вращение породоразрушающему

инструменту передается через колонну бурильных труб, и забойными двигателями.

Забойный двигатель находится непосредственно над породоразрушающим инструментом,

а бурильные трубы в процессе бурения, как правило, не вращаются.

Забойные двигатели могут быть гидравлическими и электрическими.

Гидравлические забойные двигатели называются турбобурами, а электрические -

электробурами. Преимущество забойных двигателей в том, что вся мощность

двигателя передаётся породоразрушающему инструменту, на вращение бурильной

колонны энергия не расходуется.

Турбобур состоит из вращающейся и неподвижной систем. Вращающаяся система

связана с долотом и состоит из вала, рабочих колёс турбины (дисков ротора).

Неподвижная система состоит из корпуса, направляющих колёс (дисков статора).

Корпус турбобура с помощью переходника присоединяется к низу колонны бурильных

труб.

В турбобуре энергия потока жидкости преобразуется в механическую энергию

вращения вала.

Электробур представляет собой погружной электродвигатель, установленный

на верхней части длинного герметичного цилиндра, наполненного маслом. Питание

электроэнергией производится с поверхности через кабель, проложенный внутри

бурильных труб. Концы кабеля, заделанные в бурильные замки, автоматически

соединяются при свинчивании бурильных труб в колонну.

При вращательном бурении порода разрушается с помощью режущих и

истирающих инструментов (долота режущего типа; пикобуры; алмазные долота;

кольцевые коронки - алмазные, твёрдосплавные) или дробящих инструментов

(шарошечные долота).

Вращательное бурение разделяют на бурение без отбора керна, при котором

порода забоя разрушается полностью, и колонковое (с отбором керна), при котором

порода забоя разрушается по кольцу, в результате чего центральная часть забоя

остаётся неразрушенной в виде колонки породы (керна), откуда и происходит

название - колонковое бурение.

В зависимости от применяемого породоразрушающего инструмента получают

различной конфигурации забой - сплошной, кольцевой, ступенчатый и др.

Закрепление неустойчивых стенок скважины достигается:

1) созданием гидростатического давления промывочной жидкости (вода,

глинистый раствор и др.), заполняющей скважину;

2) образованием плотной глинистой корки при промывке скважины

глинистыми и другими растворами;

) установкой в скважине колонны обсадных труб;

4) методом электрохимического закрепления.

ПОДЗЕМНЫЙ И КАПИТАЛЬНЫЙ РЕМОНТ СКВАЖИН

В процессе эксплуатации каждую действующую скважину приходится

останавливать для её ремонта, который может быть вызван необходимостью замены

подземного оборудования или его ремонта, заменой наземного оборудования,

ремонтом эксплуатационных колонн. Различают текущий и капитальный ремонт

скважины.

Текущий ремонт - это комплекс работ, связанный с восстановлением или

увеличением дебита скважины: смена насоса, ликвидация обрыва или отвинчивания

насосных штанг, промывка насоса, изменение погружения НКТ, скважинного насоса,

чистка или промывка песчаных пробок в скважине, обработка призабойной зоны

скважины и т. д. Текущий ремонт скважин подразделяется на

планово-предупредительный (профилактический) и восстановительный (внеплановый).

Планово-предупредительный ремонт необходим для предупреждения различных

отклонений от технологического режима эксплуатации скважин. Восстановительный

ремонт скважин обусловлен непредвиденным резким ухудшением технологического

режима их эксплуатации или вследствие внезапной остановки.

Технологический процесс при текущем ремонте скважин состоит из

подготовительных работ по обеспечению бесперебойной работы бригады по ремонту

скважин: проверка состояния вышки, мачты, центровки их, ремонт приустьевой

площадки, сборка оснастки, доставка на скважину НКТ и т.п.; из основных

операций: спускоподъемных, монтажа и демонтажа агрегатов-подъёмников для

ремонта скважин, насосных установок при необходимости глушение скважин

жидкостью повышенной плотности, для создания противодавления на пласт; из

заключительных работ: сборки наземного оборудования.

Капитальный ремонт - это комплекс сложных и длительных работ: извлечение

из скважин оставшегося в них оборудования (НКТ, скважинных насосов, кабеля) или

посторонних предметов, исправление эксплуатационных колонн при смятии,

крепление пород призабойной зоны различными вяжущими веществами (цемент, смола

и т.д.), зарезка и бурение второго ствола и др.

Оборудование и инструмент, применяемые для спускоподъемных операций

Основным оборудованием для проведения спускоподъемных операций наряду с

подъемными агрегатами являются гидравлические ключи фирмы «Ойл Кантри» модели

4500 и 5600 и фирмы «Эккель», предназначенные для быстрого и безопасного

свинчивания и развинчивания муфтовых соединений труб и штанг диаметром от 16 мм

до 114,3 мм.

Принцип действия гидравлического ключа заключается в передаче

гидравлической энергии к ручному дроссельному клапану и гидравлическому мотору,

при этом гидравлическая энергия преобразовывается в ротационную механическую

мощность, которая приводит в действие зубчатую передачу ключа. Ключ подвешивается

к мачте и подводится к НКТ. Челюсти ключа автоматически захватывают НКТ, и

предохранительная заслонка закрывается. Управление дросселя в переднем

положении (на себя) обеспечивает автоматическое свинчивание НКТ в соответствии

с необходимыми параметрами, указанными на манометре крутящего момента.

Источником гидравлической энергии является гидравлическая система подъемного

агрегата, а гидравлической средой - масло ВМГЗ.

К рабочим характеристикам ключа «Ойл Кантри» модели 4500 относятся:

максимальное число оборотов в минуту - 105;

рабочее число оборотов в минуту - 93;

крутящий момент свинчивания - 11000 Нм.

К рабочим характеристикам ключа «Эккель» относятся:

максимальное число оборотов в минуту - 110;

крутящий момент свинчивания - 13558 Нм.

Ловильные инструменты

Особое место в капитальном ремонте скважин занимают работы по ликвидации

аварий с подземным оборудованием (КР-3). Для выполнения этих задач используется

следующий ловильный инструмент:

Колокола ловильные. Относятся к ловильному инструменту врезного типа.

Предназначены для извлечения оставшейся в скважине колонны бурильных или

насосно-компрессорных труб путем захвата их за наружную поверхность. По

конструкции они подразделяются на сквозные и несквозные. Сквозные колокола

обеспечивают возможность пропуска сквозь корпус колокола сломанного или

безмуфтового конца трубы с последующим захватом путем нарезания резьбы на

наружной поверхности замков и муфты.

Метчики. Относятся к ловильным инструментам нарезного типа. Предназначены

для извлечения из скважины оборвавшихся или отвернувшихся бурильных,

насосно-компрессорных и обсадных труб. Метчики, вводимые в трубу и врезающиеся

в ее тело, называются универсальными. К ним относятся метчики типов МЭУ, МБУ.

Метчики, ввинчиваемые в имеющуюся резьбу муфты трубы или трубного замка,

называются специальными. К ним относятся метчики МЭС, МСЗ;

Труболовки. Труболовками называют ловильный инструмент для извлечения из

скважины труб и других объектов цилиндрической формы, имеющий захватные

устройства клинового типа. Они подразделяются по виду захвата на внутренние и

наружные, по возможности освобождения от захваченного объекта на

освобождающиеся и не освобождающиеся, по конструкции захватного устройства на

цанговые, втулочные, плашечные, комбинированные;

Фрезеры. Фрезеры являются инструментами для разрушения труб и различных

предметов в скважине, придания им формы, удобной для захвата ловильным

инструментом, выпрямления смятых обсадных труб и зарезки второго ствола. По

конструкции фрезеры можно подразделить на кольцевые, цилиндрические,

ступенчатые, конусные, с направляющим устройством, с захватным устройством, с

выдвижными режущими органами и др. По материалу армирования режущих элементов

фрезеры бывают армированные твердосплавными пластинами и армированные

композиционными сплавами;

Механические, гидравлические яссы. Яссы - это инструменты,

предназначенные для создания ударов и вибраций, используются в основном для

освобождения прихваченных в скважине труб и заклиненного оборудования.

Механические яссы предназначены для ликвидации заклинившего оборудования

и инструмента небольшой длины ударами вверх.

Гидравлические яссы предназначены для создания ударных нагрузок,

направленных вверх и вниз с целью освобождения прихваченных труб или

заклиненных инструментов и оборудования.

Пакеры. Пакеры предназначены для герметичного разобщения одной части

ствола от другой, уплотнения труб и различного оборудования при эксплуатации и

ремонте скважин. В процессе капитального ремонта скважин используются

извлекаемые пакеры, предназначенные для опрессовки и определения негерметичных

участков эксплуатационной колонны, выполнения операций по воздействию на

призабойную зону пласта (ОПЗ, ГРП, ГПП), освоению скважин струйными насосами

типа УГИС-6. По способу посадки пакеры подразделяются на механические, гидравлические,

взрывного действия.

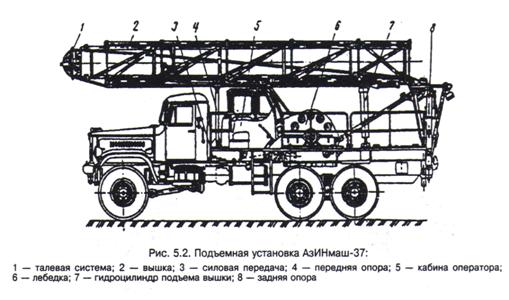

Подъемные агрегаты

Самоходные агрегаты А-50М, ТR-38 на шасси автомобиля КрАЗ-257, А-60/80 на

шасси МАЗ.

Азинмаш 37А, АР 32/40, АПРС 32/40, на шасси автомобиля КрАЗ-255 Б, Урал.

Подъемные агрегаты импортного производства фирмы “Купер” и “Кардвелл”,

предназначенные для спуско-подъемных операций с бурильными трубами свечами с

установкой их за “палец” площадки верхового рабочего.

Установки с непрерывной гибкой трубой фирмы “Stewart & Stevenson”,

“Hydra Rig”.

ПОДСОБНЫЕ

ЦЕХА ПРЕДПРИЯТИЙ, ПРОКАТНЫЕ БАЗЫ ПО РЕМОНТУ ОБОРУДОВАНИЯ

Ремонтные подразделения БПО (база производственного обслуживания)

предназначены для поддержания действующего оборудования управления в исправном

рабочем состоянии путем своевременного качественного ремонта и технического

обслуживания.

На базу производственного обслуживания по ремонтно-механической части

возложены следующие основные функции:

проведение плановых осмотров состояния оборудования и его ремонт согласно

утвержденным планам-графикам;

изготовление в запланированном объеме установленной номенклатуры запасных

частей, инструмента, нестандартного оборудования, крепежных деталей и др.;

ликвидация аварий и устранение их причин;

подготовка к отправке оборудования в капитальный ремонт на ЦБПО, СЦТБ, а

также прием их из ремонта.

В состав БПО для выполнения указанных функций входят следующие цеха:

Прокатно-ремонтный цех эксплуатационного оборудования (ПРЦЭО)

обеспечивает бесперебойную работу оборудования основного и вспомогательного

производства, осуществляет контроль за соблюдением правил его эксплуатации,

проводит текущие ремонты, пусконаладочные работы, подготавливает оборудование к

капитальному ремонту и т.д. В состав ПРЦЭО входят следующие участки:

токарный участок, основной функцией которого является изготовление в

запланированном объеме установленной номенклатуры запасных частей, инструмента,

нестандартного оборудования, крепежных деталей и др.;

участок по обслуживанию станков-качалок, основной функцией которого

является выполнение, согласно утвержденному графику при годовом объеме (4325)

планово-предупредительных работ, текущих заявок и замена масла в редукторах СК;

участок по тарировке и ревизии клапанов СППК. Ревизия предохранительных

клапанов при годовом объеме 560 шт. включает: разборку клапана, очистку и

дефектовку деталей, испытание корпуса на прочность, испытание соединений

клапана на плотность, проверку герметичности затвора, испытание пружины,

регулировку установочного давления;

участок по заплетке стропов производит выполнение заявок подразделений,

где указывается длина стропа, грузоподъемность, его тип (одно-, двух-, трех-,

четырехветвевые), с учетом угла 90° между ветвями, который необходимо учитывать

при подъеме груза, производит испытание их на стенде;

участок по ремонту инструмента ТиКРС;

участок по ремонту подкатных тележек для бригад ТиКРС;

участок по обслуживанию гидравлических ключей и спайдеров для бригад

ТиКРС. Проводит ППР ключей «Ойл Кантри» согласно утвержденному графику, который

включает работы по очистке, смазке и замене износившихся деталей, а также

текущий ремонт, включающий работы по замене подшипников, тормозных лент,

гидромотора и т.д.;

участок по очистке масел (Тп-22, И-20). Очистка производится на

стационарном стенде НГС-110-2600 производительностью 2600 лит/час (масло И-20

при годовом плане переработки масла в объеме 25 тн) и малогабаритном

передвижном стенде СОГ-922 производительностью 60 лит/мин (Тп-22 при годовом

плане в объеме 50 тн).

участок по ремонту и обследованию фонтанных арматур, линейных задвижек и

опрессовке оборудования ТиКРС.

Цех подготовки производства (ЦПП) определяет техническое состояние и

обеспечивает ремонт насосно-компрессорных труб и штанг, организует их завоз и

вывоз в бригады ТиКРС. В состав ЦПП входят следующие участки:

участок профилактики НКТ, который определяет техническое состояние труб и

муфт;

участок ремонта и дефектоскопии штанг, который проводит полный комплекс

операций (снятие скребков-центраторов, мойку, правку, калибровку, проверку

резьбы, дектоскопию и упаковку), для повторного использования штанг.

Производительность Двойки •- 3000 шт/сут, дефектоскопии «Тьюбоскоуп Ветко» -

650 шт/сут, правки на стенде КШ-01 - 200 шт/сут.

Прокатно-ремонтный цех глубинно-насосного оборудования (ПРЦГНО) определяет

техническое состояние и обеспечивает ремонт штанговых глубинных асосов в объеме

1100-1200 шт в год. Виды операций: мойка, разборка, ревизия, реставрация

(хонингование) цилиндра, подборка плунжера, притирка клапанов и сборка ШГН.

ЗАКЛЮЧЕНИЕ

За период прохождения практики я закрепил теоретические знания,

полученные в процессе обучения, ознакомился с работой и обязанностями оператора

по добыче нефти и газа. Основной задачей нефтегазодобывающего управления являет

добыча нефти и газа с соблюдением требований охраны окружающей среды, а задача

оператора по добыче нефти и газа - обеспечить добычу в заданном режиме.

Успех работы на остро конкурентном рынке определяется творческим подходом

к решению производственных задач, новизной и быстротой реагирования на стремительно

меняющиеся условия.

Сохранить ведущие позиции, престиж надежного партнера, репутацию

прогрессивного предприятия в современных условиях очень сложно. Акционерному

обществу «Сургутнефтегаз» это удается.

. Раабен А.А.

Ремонт и монтаж нефтепромыслового оборудования з-е изд.: М. Недра, 1989. - 383

с.

. Молчанов

А.Г. Подземный ремонт скважин: М. Недра, 1986 - 208 с.

. Жданов С.А.

Методическое руководство по оценке технологической эффективности применения

методов увеличения нефтеотдачи пластов: М. 1993.

. Булатов

А.И. Справочник инженера по бурению. В 2-х томах. Том 1:М. Недра, 1985 - 414 с.

. Акульшин

А.И. Эксплуатация нефтяных и газовых скважин. М.: Недра, 1989.

. Бухаленко

Е. И. Справочник нефтепромыслового оборудования. М.: Недра, 1990.