Технология производства оптических деталей

Введение

Основой для разработки технологического процесса

изготовления и контроля оптических деталей служит опыт, накопленный заводами -

изготовителями на протяжении многих десятилетий. Методы и эффективность

производства напрямую зависит от уровня развития технологий, автоматизации

процесса на производстве.

В данной работе будет составлен и описан

технологический процесс изготовления и контроля линзы, представлены рисунки

станков, на которых будут производиться операции шлифования, полирования,

кругления и т.д. В работе проведен расчет коэффициента запуска, расчет блока

для заготовок.

1. Общая часть

.1 Требования к материалу

Качество изображения, создаваемого оптическим

прибором, находится в прямой зависимости от качества материала, из которого

изготовлены составляющие его оптические узлы и детали. В зависимости от задач,

решаемых прибором в целом, а также его отдельными элементами, к заготовкам

оптических деталей предъявляют вполне определенные требования.

В соответствии с ГОСТ 3514-94 оптическое бесцветное

неорганическое стекло в заготовках размером (диаметром или наибольшей стороной)

не более 500 мм нормируется по следующим параметрам:

показателю преломления ne;

средней дисперсией nF'-nC';

однородности партии заготовок по показателю

преломления ∆ne;

однородностью партии заготовок по средней

дисперсии ∆(nF'-nC');

оптической однородностью;

двойному лучепреломлению;

радиационно-оптической устойчивостью;

показателю ослабления εA;

бессвильности;

пузырности.

Таблица 1 - Требование к материалу для нашей детали

|

Марка

стекла

|

∆ne

|

∆(nF'-nC')

|

Однородн.

|

Двулучепр.

|

Радиационно-оптическая

устойчивость

|

Показатель

ослабления εA

|

бессвильность

|

пузырность

|

|

ТФ3

|

3В

|

3В

|

2

|

2

|

|

3

|

1Б

|

4Б

|

Категория стекла ТФ3 по показателю преломления и

средней дисперсии 5, поэтому предельные отклонения

и

и

равны

равны

соответственно.

соответственно.

Оптическая однородность показателя преломления

во всем объеме заготовки в зависимости от ее размеров или условий работы

деталей оценивается по разрешающей способности. Система оценки непосредственно

показывает степень влияния качества материала на характер изображения стандартных

штриховых мир или точечных диаграмм. Качество дифракционного изображения точки

характеризует общее качество изображения. Степень различения штрихов миры,

частота которых изменяется по закону геометрической прогрессии, характеризует

разрешающую способность.

Разрешающая способность заготовок стекла

определяется значением отношения угла разрешения φ коллиматорной

установки, в параллельный пучок которого введена заготовка, к углу разрешения φ0

самой

установки. Категория однородности 4, значит, отношение

не более 1,2.

не более 1,2.

Двойное лучепреломление является показателем

качества отжига стекла, который характеризуется разностью хода (в нанометрах на

1см пути) двух лучей, на которые разделяется падающий луч под действием

остаточных напряжений при прохождении в толще стекла в направлении наибольшего

размера. Категория стекла по двойному лучепреломлению - 2.

Радиационно-оптическая устойчивость - это

устойчивость стекла к воздействию гамма-излучения, характеризуемая приращением

оптической плотности стекла, облученного на радиационной установке. Требования

к радиационно-оптической устойчивости отсутствуют.

Показатель ослабления εА

- это величина, обратная расстоянию, на котором поток излучения ослабляется в

результате поглощения и рассеивания в стекле в 10 (или e) раз. Показатель

ослабления равен 3.

Свили являются резко выраженными локальными

оптическими неоднородностями стекла. Они представляют собой прозрачные

нитевидные или слоистые включения, имеющие показатель преломления, отличный от

показателя преломления основной массы стекла. Присутствие в стекле свилей

снижает качество изображения. Класс бессвильности стекла характеризуется

отсутствием видимых включений различного рода при осмотре стекла в определенных

условиях. Установлены две категории бессвильности. Мелкие и крупные нитевидные

одиночные свили не оказывают влияния на технологию обработки заготовки. Свили в

виде слоев вызывают астигматизм поверхности. В местах выхода на поверхность

узловых или одиночных свилей возникают местные ошибки поверхности. Бессильность

имеет первую категорию, поэтому в стекле не допускаются свили, равные по

оптическому действию контрольной свили 1-й категории. Класс бессвильности Б,

следовательно, в стекле имеется одно направление, в которых заготовка должна

удовлетворять заданной категории бессвильности.

Пузыри нормируют из-за видимости их в поле

зрения прибора. В случае их расположения в фокальной плоскости изображения

возможно появление размытых пятен, а если пузыри расположены вблизи этой

плоскости, то увеличивается количества диффузно рассеянного света. Камни,

кристаллы и головки узловых свилей приравнивают к пузырям. Камни,

сопровождающиеся трещинами, в заготовках не допустимы. Камни, имеющие отличные

от основной массы стекла теплофизические характеристики, являются

потенциальными центрами локальных напряжений, приводящих при интенсивных

режимах обработки или при прохождении мощных световых потоков к разрушениям.

Присутствие на поверхности вскрывшихся пузырей и тем более их скопления

исключает возможность получение поверхностей высоких классов чистоты. Крупные

пузыри вызывают появление вокруг них местных ям на поверхности. Особенно опасны

вскрывшиеся пузыри на заготовках крупных зеркал. Они также затрудняют чистку

поверхностей, нанесение на них покрытий высокого качества, соединение

склеиванием или оптическим контактом. Вскрывшиеся пузыри являются центрами

химического и биологического разрушения полированных поверхностей деталей.

Класс и категория пузырности В и 1а соответственно, поэтому число пузырей

диаметром свыше 0,03 на 1 кг не более 30, а диаметр наибольшего пузыря 0,05 мм

[1], [4].

стекло линза изготовление атом

1.2 Характеристики стекла ТФ 3

Таблица 2 - Массовые доли атомов в стекле К108

|

Марка

стекла

|

Si

|

B

|

Sb

|

As

|

Ba

|

Pb

|

K

|

Na

|

O

|

|

ТФ

3

|

0,152

|

0,033

|

|

0,003

|

0,028

|

|

0,024

|

-

|

0,396

|

В стекло добавляют ТФ3 могут добавляют другие

вещества, для улучшение его свойств [2].

Стекла имеют следующие свойства:

. Механические свойства стекла.

Прочность стекла определяет предельное

напряжение, вызывающее его разрушение. Специфической особенностью стекла

является сравнительно высокая прочность при сжатии и низкая при растяжении и

изгибе. Главным фактором, снижающим прочность стекла, является нарушенный слой,

образующийся на поверхности заготовок в результате их механической обработки и

взаимодействия с водой. Прочность стекол можно повысить глубоким шлифованием и

полированием, в результате которого удаляют трещиноватый слой и сохраняют

высокое качество обрабатываемой поверхности. Удаление дефектного поверхностного

слоя травлением повышает прочность в 2-4 раза, но при этом снижает качество

поверхности.

Твердость стекла - это способность его

сопротивляться проникновению в него другого тела. Твердость бывает :

склерометрическую, определяемую по царапанию;

абразивную - по скорости сошлифовывания;

микротвердость - по отпечатку от вдавливаемого в

стекло индентора в виде пирамиды.

Хрупкость стекла определяет его сопротивляемость

динамическим нагрузкам, например удару. Динамическая вязкость стекол составляет

(1,5÷2,0)105

Па*c,

что обусловливает легкость появления выколок при выходе инструмента за край

заготовки и ударах по стеклу.

Упругость стекол обусловливает их способность

восстанавливать свою первоначальную форму после снятия напряжения. Прочность

контактного соединения обратно пропорциональна модулю упругости.

. Тепловые свойства стекла

В оптическом производстве широко применяются

процессы, связанные с выделением или, наоборот, использованием тепла. Поэтому

тепловые свойства стекла в ряде случаев играют решающую роль.

Удельная теплоемкость - количество тепла,

необходимое при данной температуре для нагревания единицы массы стекла на один

градус.

Теплопроводность стекла определяется его

способностью передавать тепловую энергию в направлении более низких температур.

С повышением температуры теплопроводность стекол увеличивается.

Теплопроводность характеризуется коэффициентами теплопроводности и

температуропроводности.

Тепловое расширение стекла характеризуется

коэффициентами линейного α и объемного β

расширения.

Коэффициент расширения зависит от химического состава стекла.

Термостойкость стекол - это способность стекол

выдерживать без разрушения резкие перепады температур. Мерой термостойкости

является разность температур, которую выдерживает стекло без разрушения. В

отличие от других тепловых свойств, термостойкость зависит не только от свойств

материала, но и от геометрии и размеров заготовки, интенсивности теплообмена и

т.д.

3. Химические свойства стекла

Важнейшим из химических свойств оптических

стекол с точки зрения механической их обработки является химическая

устойчивость.

В оптическом производстве установлено два

показателя химической устойчивости: устойчивость к действию влажной атмосферы и

устойчивость к действию пятнающих реагентов - воды, слабокислых водных

растворов и т.п.

По устойчивости к действию влажной атмосферы

оптические стекла разделяют на следующие группы:

для силикатных стекол: А - неналетоопасные, Б -

промежуточные, В - налетоопасные;

для несиликатных стекол: а - устойчивые, у -

промежуточные, д - неустойчивые

По устойчивости к действию пятнающих реагентов

силикатные и несиликатные стекла делят на следующие группы:

непятнающиеся;

средней пятнаемости;

пятнающиеся;

нестойкие стекла, требующие применения защитных

покрытий.

Учет химических свойств оптических стекол

необходим, с одной стороны, для предотвращения нежелательного воздействия

жидкой фазы обрабатывающих суспензий и окружающей среды на полированные

поверхности заготовок оптических деталей на всех стадиях их обработки. С другой

стороны, для изменения структуры поверхности при травлении штрихов, цифр и

других знаков; образовании просветляющих, защитных и прочих покрытий

определенной толщины; изменении прочностных и других свойств оптического

контакта за счет разницы толщины гидролизных пленок и т.п.[3].

Стекло марки ТФ3 отличается высокой твердостью,

химической устойчивостью, хорошо полируется.

Таблица 3 - Оптические постоянные, химические

свойства, плотность стекла ТФ3 [4]

|

Марка

стекла

|

Показатель

преломления

|

Средняя

дисперсия

|

Группа

химической устойчивости по ГОСТ 13917-68

|

Плотность,

г/см3

|

Приращение

показателя преломления

|

Коэффициент

линейного расширения

|

|

|

|

|

|

К

влажной среде

|

К

пятнающим агентам

|

|

|

|

|

ТФ

3

|

1.723

|

1,516

|

2118

|

2124

|

А

|

I

|

2,52

|

|

|

2. Проектирование заготовки

.1 Выбор и обоснование выбора вида

заготовки

Заготовки оптических деталей из оптического

стекла получают в виде прямоугольных или круглых пластин, плиток, штабиков и

прессовок. На обработку заготовки поступают партиями, состоящими из заготовок

одного наименования и размера. К партии прикладывают сопроводительный паспорт,

в котором указывают фактические значения оптических характеристик стекла,

показатели качества, номера варок и отжига. При обработке нельзя смешивать

заготовки разных партий, так как в ряде случаев при сборке изделия оптических

детали комплектуют с учетом фактических значений показателя преломления и

дисперсии.

Наиболее рациональной заготовкой для детали

сетка является прессовка [5].

Прессовка - это заготовки для оптических

деталей, изготовленные горячим прессованием и имеющие естественную поверхность

после прессования или шлифования. Для изготовления прессовок необходима

технологическая оснастка: пресс-форма, шаблоны. При заказе заготовок, следует

учитывать, что минимальный объем партии заготовок массой 0,6 г должен быть

2000.

В нашем случае будем использовать прессовку,

имеющую размеры 140х140х10 [6], [7].

Размеры заготовки рассчитывают с учетом

необходимого припуска на обработку и предельных отклонений размеров. Значение

припуска зависит от выбранной технологии, метода базирования детали при

обработке и толщины дефектного слоя поверхности заготовки. Дефектный слой

образуется при термических процессах формообразования ввиду включения в

поверхность стекла мелкодисперсных частичек порошка подсыпки (“шамота”),

появления вмятин, складок и поверхностных просечек. При механических методах

разделки стекла: распиливании, сверлении и др. - образуется трещиноватый

поверхностный слой, сколы и царапины.

Глубина залегания дефектов на поверхности

прессованной заготовки размером до 50 мм с нижней (“зашамоченной”) стороны не

должна превышать 0,8 мм, а с верхней (“светлой”) стороны - 0,5 мм.

Для заготовок - прессовок размером до 150мм

толщина заготовок не должна быть менее 3 мм для линз и 4 мм для плоских

деталей, отношение диаметра или диагонали заготовки и ее толщине должна быть в

пределах от 15:1 до 1,25:1 [5].

Итак, из всего выше сказанного следует, что с экономической

и логической точки зрения следует, что форма поставки оптического стекла, для

изготовления линзы, является прессовка, имеющая размеры 140х140х10, которая

затем распиливается на заготовки размерами 18х18х9.

.2 Проектирование заготовки, определение

формы и размеров заготовки, выбор припусков на механическую обработку

Выполним расчет заготовки в соответствии с

производимыми механическими операциями.

Таблица 4 - Припуски на механическую заготовку

|

Вид

мех. обработки

|

Припуск

на диаметр, мм

|

|

Полировка

и тонкое шлифование

|

0,2

|

|

|

|

Грубое

шлифование

|

0,5

|

|

Округливание

|

2

|

|

|

2,7

|

Заготовка будет иметь следующие размеры 18х18х9.

В соответствии с ГОСТ 13240-78 установлены

следующие предельные отклонения размеров заготовки на механическую обработку.

Таблица 5 - Предельные отклонения размеров

заготовки [7]

|

Диаметр,

мм

|

Предельные

отклонения

|

Разность

толщин по краю, не более

|

Просвет

в середине сферической поверхности при наложении на заготовку шаблона

заданного радиуса, не более

|

Размер

фасок, не предусмотренных чертежом, не более

|

|

диаметра

заготовки, мм

|

толщины

по оси, мм

|

фаски

по чертежу, мм

|

|

|

|

|

13

|

|

|

|

0,2

|

0,5

|

1,0

|

Итак, чертеж заготовки представлен в Приложении

1.

.3 Расчет коэффициента запуска

Зададим размер партии 37 шт.

Будем рассчитывать коэффициент запуска по

НОРМАЛИ МИНИСТЕРСТВА ПРОИЗВОДСТВА ОПТИЧЕСКИХ ДЕТАЛЕЙ НО 706-68.

Определим по таблицам [8] категорию сложности -

I. Процент надбавок в зависимости от наиболее часто встречающихся

технологических факторов равен. Материал детали 8%. Точность оптической

поверхности 3,5%. Чистота оптической поверхности 10%. Особенность конфигурации

деталей 8,5%. Диаметр детали 2%. Размер партии 2%.

Суммарный процент надбавок равен

Итак, для получения партии с достаточной гарантией

37 шт. годных линз необходимо запустить в производство 50 шт. заготовок.

3. Разработка технологического

процесса изготовления линзы

Таблица 6 - Схема технологического процесса

|

№

|

Операции

|

Приспособления

|

|

005

|

Выпилить

заготовки18х18х9 Штангенциркуль ШЦ-125, 0,1

|

плита

электрическая ЭП-7М; планшайба цеховая (сплав АМг6) ГОСТ 4784-74; наклеечная

смола РТМ 3-72-70, станок распиловочный 3К12; планшайба цеховая (сплав АМг6Н)

ГОСТ 4784-74; круг алмазный ГОСТ 10110-78; линейка металлическая ГОСТ 427-75

|

|

010

|

1.Подшлифовать

до получения однородной поверхности 2.Блокировать 3.Шлифовать в блоке на   4.Расклеить. Промыть. Микрометр

МК-25 4.Расклеить. Промыть. Микрометр

МК-25

|

Станок

ОС-320, Абразив М40; планшайба 3.6040-0324 диаметром 120мм 3.6040-0324

((сплав АМг6) ГОСТ 4784-74) ОСТ 3-3515-85, микрометр МК 0-25 ГОСТ 6507-60,

индикатор часового типа

|

|

015

|

1.Склеить

в столбик

|

рабочее

место блокирования (РМБ), плита электрическая ЭП-7М, вода, салфетки бязевые,

картон асбестовый, пчелиный воск, угольник специальный.

|

|

015

|

2.Круглить

на Æ15±0,1

3.Разблокировать. Промыть

|

станок

KNUTH, микрометр МК 0-25 ГОСТ 6507-60, круг АППI 3.2720-0017 ОСТ 3-6007-85,

эмульсион

|

|

015

|

4.Контроль

Æ15±0,1

|

микрометром

МК 0-25 ГОСТ 6507-60

|

|

020

|

1.Нанести

сферу R1 709,6 Æ к 12

h=0,27 2.Нанасти сферу R2 21,78 Æ к 12 h=0,91 Выдержать t 3,4-0,1

|

Индикатор

ИЧ10

|

|

025

|

Снять

фаски: 0,2+02х45°;

0,2+0.2х60°

|

Станок

типа СД, лупа ЛИ2-10, чашка 6 3.6044-2443 ОСТ 3-3514-85 (СЧ20 ГОСТ 1412-85)

|

|

030

|

1Блокировать

для обработки 1 стороны

|

плита

электрическая ЭП-7М, приспособление наклеечное планшайба 3.6040-0324 (сплав

АМг6) ГОСТ 4784-74 ОСТ 3-3515-85, воск, марля, салфетка

|

|

030

|

2.Шлифовать

и нормировать, выдерживая требования к поверхности по чертежу

|

3ПД-320,

полирит, индикатор, лупа 6х, полировальник: планшайба 3.6040-0324 (АМг6Н ГОСТ

4784-74) ОСТ 3-3515-85.

|

|

030

|

3.Расклеить

|

плита

электрическая ЭП-7М; вата хлопчатобумажная ГОСТ 10477-75; бензин авиационный

ГОСТ 1012-72; перчатки хлопчатобумажные №9, №10 ГОСТ 5007-75, перчатки резиновые

технические тип 1-11, вид А, Б ГОСТ 20010-74; салфетки ситцевые ГОСТ 7138-83.

|

|

030

|

4.Повторить

номера 1; 2; 3 для второй стороны, выдерживая требования и размер по чертежу

|

Индикатор

Ч.С. РПС

|

|

035

|

Проверить

габаритные размеры и требования к поверхности P; N; ∆N; по чертежу

|

Место

рабочее контролера

|

|

040

|

Центрировка.

1.Выполнить операцию, выдерживая с; Æ13е8 2.Контроль

|

Станок

LZ80 или аналог. Микрометр МК 0-25 ГОСТ 6507-60; СТ-41

|

|

045

|

Проверить

на соответствие чертежу в объеме 04. 040

|

Место

рабочее контролера. Микрометр МК 0-25 ГОСТ 6507-60; СТ-41

|

|

050

|

Покрытие.

Выполнить по ОСТ 3-1901-95

|

Вакуумная

установка

|

|

055

|

Проверить

качество нанесения покрытия

|

|

4. Содержание операций

технологического процесса

. Распиловка на размер 18х18х9

Чтобы распилить заготовку (185х120х10) на размер

для деталей 18×18×9мм.этап.

Блокирование

. Нагреть планшайбу, стеклянную пластину до

температуры плавления наклеечного состава.

. Смазать планшайбу, стеклянную пластину и

заготовки наклеечным составом.

. Положить на планшайбу стеклянную пластину.

. Положить на пластину заготовки.

. Охладить блок заготовок в нормальных условиях.

Оборудование и инструменты: плита электрическая

ЭП-7М; планшайба цеховая (сплав АМг6Н) ГОСТ 4784-74; наклеечная смола РТМ

3-72-70этап. Распиловка

. Закрепить блок заготовок в тиски на поворотном

столе станка.

. Выставить блок так, чтобы плоскость распила

совпадала с плоскостью вращения пилы.

. Включить станок.

. Отрезать заготовки, выдерживая размеры 18×18×9мм.

Оборудование и инструменты: станок распиловочный

3К12; планшайба цеховая (сплав АМг6Н) ГОСТ 4784-74; круг алмазный ГОСТ

10110-78; линейка металлическая ГОСТ 427-75.

Рисунок 1 - Внешний вид станка 3К12

Таблица 7 - Технические характеристики станка

3К12 [18]

|

№

|

Характеристика

|

Величина

|

|

1.

|

Максимальный

диаметр устанавливаемого изделия, мм

|

200

|

|

2.

|

Рекомендуемый

наибольший диаметр для наружного шлифования, мм

|

60

|

|

3.

|

Рекомендуемый

наименьший диаметр для наружного шлифования, мм

|

50

|

|

4.

|

Рекомендуемый

наибольший диаметр для внутреннего шлифования, мм

|

25

|

|

5.

|

Рекомендуемый

наименьший диаметр для внутреннего шлифования, мм

|

20

|

|

6.

|

Наименьший

диаметр шлифованного отверстия, мм

|

20

|

|

7.

|

Наибольший

длина изделия, мм

|

500

|

|

8.

|

Наибольший

длина шлифования, мм

|

450

|

|

9.

|

Габариты:

длина, мм ширина, мм высота, мм

|

2600

1900 1975

|

|

10.

|

Масс,

кг

|

3100

|

. Подшлифовать до получения однородной

поверхности.

. Блокировать.

. Шлифовать с двух сторон на

(Разность толщин

не более 0.05)

(Разность толщин

не более 0.05)

Чтобы произвести шлифование пов.А, следует

произвести блокировку по жесткому методу пов.Б.

В процессе грубого шлифования происходит быстрое

удаление с заготовки основной части припуска на механическую обработку.

В серийном производстве грубое шлифование

выполняют способом принудительного формообразования при помощи алмазного

инструмента на специализированных станках, работающих в полуавтоматическом или

автоматическом режиме. В единичном или мелкосерийном производстве используют

способ поверхностного притира, который реализуют применяя как алмазный

инструмент, так и свободный абразив.

Для обработки заготовки нашей детали выберем

способ свободного притира с применением свободного абразива. В качестве

свободного абразива будем использовать абразив М40. Шероховатость, получаемой

поверхности после обработки Rz=20 мкм.

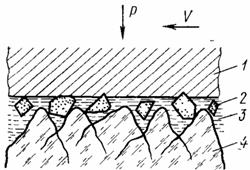

При шлифовании стекол и других хрупких

оптических материалов используют жесткий металлический инструмент 1, который

давит на заготовку с силой P и перемещается с относительной скоростью υ.

Скорость

инструмента определяет частоту воздействия зерен алмаза на обрабатываемый

материал. Между заготовкой и инструментом располагаются зерна 2 абразивного порошка,

смешанные с жидкостью 3. При перемещении инструмента по заготовке они взаимно

изнашиваются под действием абразивных зерен и притираются друг к другу.

Рисунок 2 - Шлифование свободным абразивом

Равномерность структуры шлифованной поверхности

нарушается дефектами - царапинами, точками и выколками. Они образуются в том

случае, когда зерно надолго закрепляется в шлифовальнике или имеются зерна

размером в несколько раз больше, чем зерна основной фракции.

Для шлифования свободным абразивом выберем

инструмент для шлифования плоских поверхностей - гриб. Инструмент соединяют со

шпинделем станка с помощью нормализированных резьбовых хвостиков, имеющих

наружную и внутреннюю резьбу.

Рисунок 3 - Инструмент для шлифования свободным

абразивом

Основными материалами грибов для грубого и

тонкого шлифования - это отливки из чугуна СЧ 20-48 и латуни ЛС59-1л.

Перед использование рабочие поверхности

подготавливают к работе расшлифовкой свободным абразивом. Расшлифовку

осуществляют по вспомогательному блоку, используя абразив переход, к которому

подготавливают инструмент [10].

Контроль

и разности толщин

не более 0,05 производится при помощи микрометра МК 0-25 ГОСТ 6507-60.

и разности толщин

не более 0,05 производится при помощи микрометра МК 0-25 ГОСТ 6507-60.

Оборудование и инструменты: Станок ОС-320,

Абразив М40; планшайба 3.6040-0324 (АМг6 ГОСТ 4784-97) ОСТ 3-3515-85, микрометр

МК 0-25 ГОСТ 6507-60, индикатор часового типа.

Рисунок 4 - Внешний вид станка ОС-320

Таблица 8 - Технические характеристики станка

ОС-320 [19]

|

№ХарактеристикаВеличина

|

|

|

|

1.

|

Максимальный

диаметр обрабатываемых изделий, мм

|

320

|

|

2.

|

Скорость

вращения шпинделя, об/мин

|

210;

315; 400; 600

|

|

3.

|

Габариты:

длина, мм ширина, мм высота, мм

|

830

790 1020

|

|

4.

|

Масс,

кг

|

280

|

Рисунок 5 - Внешний вид микрометра МК 0-25 ГОСТ

6507-60

Рисунок 6 - Внешний вид индикатора часового типа

010. Расклеить. Промыть. Микрометр МК-25.

. Склеить в столбик

Перед операцией кругления производится

склеивание пластин в столбики. Для склеивания заготовок пластин используют

смолы СН-1, СН-2, воск, парафин.

Промытые и высушенные заготовки нагревают до

температур, несколько больших температуры используемых смол.

Заготовки собирают в столбик при помощи

различных приспособлений: специальных рамок, зажимов, прессов, в которых

заготовки остывают до комнатной температуры. Для склеивания пластин используют

специальные центрирующие и зажимные оснастки, позволяющие удобно и быстро устанавливать

соединяемые детали в контрольно-юстировочные приборы [10].

Блокировать заготовки в столбик по 10 шт.

. Промыть заготовки и протереть салфеткой.

. Нагреть заготовки.

. Смазать заготовки клеящим составом.

. Притереть заготовки друг к другу.

. Поместить столбик в приспособление и сжать до

вытеснения клеящего состава.

. Охладить столбик на воздухе или в воде.

. Снять столбик с приспособления и зачистить от

клеящего вещества.

Оборудование и инструменты: рабочее место

блокирования (РМБ), плита электрическая ЭП-7М, вода, салфетки бязевые, картон

асбестовый, пчелиный воск, угольник специальный.

. Круглить на Æ15±0,1.

Кругление - это операция по приданию заготовке

или группе заготовок, соединенных вместе, цилиндрической формы. Шероховатость

обрабатываемых поверхности до Rz=3,2 мкм. Кругление заготовок диаметром от 8 до

200 мм производится на круглошлифовальных станках абразивными или алмазными

кругами типа АПП.

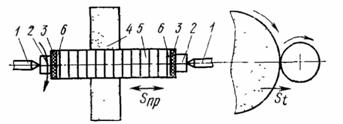

Рисунок 7 - Кругление заготовок на

круглошлифовальном станке

Заготовки 5, предварительно склеенные в столбик,

зажимают в центрах 1 круглошлифовального станка через специальные металличсекие

шайбы 2 и войлочные или картонные прокладки 3. Чтобы избежать выколок на краю

деталей приклеиваюи дополнительные защитные стекла 6. Шлифовальные круг 4 имеет

вращательное движение, противоположное вращению заготовки. Заготовки имеют

продольную подачу (Sпр), а инструмент - поперечную (St). Охлаждающая жидкость -

эмульсион.

Оборудование и инструменты: станок KNUTH,

микрометр МК 0-25 ГОСТ 6507-60, круг АППI 3.2720-0017 ОСТ 3-6007-85, эмульсион.

Рисунок 8 - Станок KNUTH

Таблиц 9 - Технические характеристики станка

KNUTH [12]

|

Класс

точности станка по ГОСТ 8-82

|

П

|

|

Диаметр

обрабатываемой детали, мм

|

200

|

|

Длина

обрабатываемой детали, мм

|

500

|

|

Мощность

двигателя главного движения, кВт

|

5,50

|

|

Габариты

станка длина_ширина_высота, мм

|

2600х1900х1975

|

|

Масса

станка, кг

|

3100

|

|

Описание:

станок круглошлифовальный универсальный высокой точности. Станок предназначен

для наружного и внутреннего шлифования цилиндрических, конических и торцевых

поверхностей деталей.

|

. Расклеить столбик. Промыть.

Расклейка столбика осуществляется нагревом блока

до температур размягчения наклеечного воска. Часть воска при этом остается на

поверхности заготовок, а часть на наклеечном приспособлении. Остатки воска

смывают, а иногда удаляют механически, сбивая с приспособлений деревянным

молотком или ножом. Так же используют механический способ разблокирования.

Заготовки отделяют ударами деревянного молотка по текстолитовому клину,

вставленному в пазы между заготовкой и приспособлением.

Промывка заключается в том, что заготовки

деталей очищают от воска, лака и других загрязнений, вызванных в процессе

шлифования и т.п. Промывочные жидкости должны обладать хорошими растворяющими

свойствами. В соответствии с составом загрязнения выбирается растворитель.

Промывку осуществляют последовательно в три

приема. Первоначально смывают смолу, затем лак с последующим ополаскиванием

деталей и протиркой их поверхностей. Протирая обработанные поверхности ватным

тампоном и ополаскивая их, укладывают заготовки в растворитель лака. Затем

заготовки помещают в третью ванну. Салфетки, используемы для протирки,

тщательно стирают и обезжиривают [10].

. Нагреть блок на плите до температуры плавления

клеящего вещества.

. Отделить заготовки друг от друга.

Промывка

Проводить промывку в резиновых перчатках.

. Протереть заготовки ватой с бензином.

Загрязнённый ватный тампон выбросить в ведро.

Промыть заготовки горячей водой и протереть

салфеткой.

Оборудование и инструменты: плита электрическая

ЭП-7М; вата хлопчатобумажная ГОСТ 10477-75; бензин авиационный ГОСТ 1012-72;

перчатки хлопчатобумажные №9, №10 ГОСТ 5007-75, перчатки резиновые технические

тип 1-11, вид А, Б ГОСТ 20010-74; салфетки ситцевые ГОСТ 7138-83

. Контроль Æ15±0,1.

Контроль диаметра нашей детали после кругления

производят, микрометром МК-25 ГОСТ 6507-60 [10]. Диаметр детали должен быть

15±0,1.

. Нанести сферу R1 709,6 Æ

к 12 h=0,27.

. Нанести сферу R2 21,78 Æ

к 12 h=0,91.

. Снять фаски: 0,2+0.2х45°;

0,2+0.2х60°

Фаски по своему назначению разделяют на

технологические и конструктивные. Технологические предназначены для

предохранения краев от выколок во время обработки на различных технологических

операциях.

На круглые пластины наносят двусторонние

технологические фаски в чашках. Фаски наносят такие, чтобы после шлифования и

полирования параллельных поверхностей пластины их размер стал бы равным

размеру, предусмотренному чертежом. Фаски наносятся на станке СД-3.

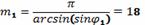

Расчет инструмента.

Необходимо изготовить фаски 0,2+0,2х450 и

0,2+0,2х600. Радиуса фасетировочной чашки будем производить по формуле:

Итак, радиус фасетировочной чашки

.

.

Контроль фасок осуществляется линейкой, лупой

или с помощью специального прибора - фаскомера. Фаски по поверхности А равны

0,2+0,2х450, фаски по поверхности Б равны 0,2+0,2х600

Оборудование и инструменты: Станок - СД-3,

планшайба, М28, лупа «Польди», чашка R10,6 3.6044-2443 ОСТ 3-3514-85 (СЧ20 ГОСТ

1412-85).

. Блокирование заготовок.

Блокирование производят несколькими способами в

зависимости от требуемой точности, конфигурации и размеров оптической детали:

оптическим контактом, жестким способом, эластичным способом, твердеющим раствором.

Чтобы произвести шлифование пов.А, следует

произвести блокировку по жесткому методу пов.Б. Жесткий способ блокирования -

приклеивание заготовок к приспособлению - грибе тонким слоем специальной

наклеечной смолы.

При жестком способе блокировки используются

смолы СН-6, СП-4, СП-5, СП-6, СП-7. Материалом прокладок служит марля или

батист.

Блокирование начинают с нагрева наклеечных

приспособлений до температур, несколько больших, чем температура плавления

смолы. Заготовки пластин притирают к наклеечной планшайбе и через фетровую или

суконную прокладку нагружают ее дополнительным грузом. После охлаждения до

комнатной температуры избыток смолы удаляют, а поверхности промывают

растворителем.

Достоинством способа жёсткого блокирования

заготовок является возможность использования интенсивных режимов обработки на

всех операциях от грубой шлифовки алмазным инструментом до полирования

поверхностей. Наклеенные на блоки заготовки не смещаются и не деформируются в

процессе изготовления.

Недостатком этого метода является сложность и

дороговизна наклеечных приспособлений. В нашем случае будем использовать

наклеечный воск.

Предварительно, доблокирования, необходимо

произвести расчет блока. Расчет заключается в определении оптимального

расположения заготовок на блоке. При этом на блок необходимо поместить

максимальное количество круглых плоских пластин, но они не должны выходить за

пределы блока.

Для равномерного заполнения поверхности блока

заготовками и лучшего формообразования оптических поверхностей деталей в первой

(центральной) зоне помещают одну, три или четыре заготовки. Расчет производят

для этих трех случаев и выбирают вариант, при котором размещается наибольшее

число заготовок на блоке [6].

Исходные данные для расчета:

Выполним расчет.

Одна заготовка в центре

Три заготовки в центре

Четыре заготовки в центре

Одна заготовка в центре

Три заготовки в центре

Четыре заготовки в центре

Одна заготовка в центре

Три заготовки в центре

Четыре заготовки в центре

Одна заготовка в центре

Три заготовки в центре

Четыре заготовки в центре

Одна заготовка в центре

Три заготовки в центре

Четыре заготовки в центре

Одна заготовка в центре

Три заготовки в центре

Четыре заготовки в центре

Одна заготовка в центре

Три заготовки в центре

Четыре заготовки в центре

Одна заготовка в центре

Три заготовки в центре

Четыре заготовки в центре

Одна заготовка в центре

Три заготовки в центре

Четыре заготовки в центре

Одна заготовка в центре

Три заготовки в центре

Четыре заготовки в центре

Одна заготовка в центре

Три заготовки в центре

Четыре заготовки в центре

Одна заготовка в центре

Три заготовки в центре

Четыре заготовки в центре

Одна заготовка в центре

Три заготовки в центре

Четыре заготовки в центре

Одна заготовка в центре

Три заготовки в центре

Четыре заготовки в центре

Одна заготовка в центре

Три заготовки в центре

Четыре заготовки в центре

Одна заготовка в центре

Три заготовки в центре

Четыре заготовки в центре

Одна заготовка в центре

Три заготовки в центре

Четыре заготовки в центре

Одна заготовка в центре

Три заготовки в центре

Четыре заготовки в центре

Одна заготовка в центре

Три заготовки в центре

Четыре заготовки в центре

Одна заготовка в центре

Три заготовки в центре

Четыре заготовки в центре

Количество заготовок на блоке с одной заготовкой

в центре

На основе произведенного расчета выберем блок

диаметром 145 мм, на котором поместим 37 заготовки с одной заготовкой в центре

[9].

Оборудование и инструменты: плита электрическая

ЭП-7М, приспособление наклеечное гриб 3.6040-0324 диаметром 145мм 3.6040-0324

(Сталь 20 ГОСТ 1050-88) ОСТ 3-3515-85, воск, марля, салфетка фетровая.

. Шлифовать и нормировать, выдерживая требования

к поверхности по чертежу.

Операция тонкого шлифования предназначена для

придания оптической детали заданной формы с окончательными линейными и угловыми

размерами, требуемыми классами чистоты и шероховатостью поверхностей 0,3 - 0,5

мкм.

Выбор станка определяется размером блока

обрабатываемых деталей блока=145 мм. Из ряда станок ПД, предназначенных для

тонкого шлифования и доводки плоских и сферических поверхностей заготовок

оптических деталей или блоков методом притира с применением свободного

абразива, подходящим является станок 3ПД-320. Шероховатость поверхности можно

получить Rz от 6 до 0,16 мкм.

Операция полирования - это удаление слоя стекла,

нарушенного шлифованием и придание поверхности заданной чистоты. Полирование

выполняют одним инструментом, но в течение операции его несколько раз

подрезают. Операцию полирования подразделяют на удаление шлифованного

рельефного слоя - «сгонку матированного поверхности» и получения заданного

размера и формы - подгонку «цвета».

В качестве инструмента используют полировальник.

Он представляет собой металлический корпус, на котором закреплен материал,

образующий рабочую поверхность и выполняющий функцию носителя полирующего

абразива. В нашем случае будем использовать полировальник, имеющий форму гриба,

в качестве материала рабочей поверхности - смола полировочная пекоканифолевая.

Этот материал обеспечивает шероховатость рабочей поверхности Rz=0,5 мкм. Для

изготовления корпуса полировальника применяют цинковый сплав ЦМ4С, АЛ2, АЛ9,

АЛ11 [6], [10].

В качестве полирующего порошка будем

использовать полирит с относительным коэффициентом 1,5.

Таблица 10 - Режим работы полирования

|

Давление

при полировании, кПа

|

2

- 20

|

|

Скорость

на краю нижнего звена, м/с

|

0,5

- 1

|

|

Температура

полирования, 0С

|

20

- 40

|

В процессе полирования полировальник

«подрезают», при этом кривизна выпуклой поверхности уменьшается (См. Рисунок

4.9.(а)), кривизна вогнутой поверхности уменьшается (См. Рисунок 4.9.(б)),

ровные резы ускоряют процесс сполировывания стекла (См. Рисунок 4.9.(в)).

Рисунок 9 - Резы на полировальнике

Контроль чистоты поверхности PA производится

визуально при помощи лупы с увеличением 6х, а также контролируют на

неплоскостность оптической притирочной линейкой. [6], [10]. Чистота поверхности

А от 0 до 10.

Оборудование и инструменты: 3ПД-320, М28, М10,

полирит, индикатор, лупа 6х, полировальник: гриб 3.6040-0324 диаметром 145мм

3.6040-0324 (АМг6Н ГОСТ 4784-74) ОСТ 3-3515-85 [6], [10].

Рисунок 10 - Станок 3ПД-320: вид станка

Таблица 11 - Характеристики станка 3ПД-320

|

Диаметр

обрабатываемой детали или блока, мм

|

200-300

|

|

Количество

шпинделей, шт

|

3

|

|

Частота

вращения шпинделей, с-1(об/мин)

|

0,041-1,5(2,5-100)

|

|

Частота

вращения поводка, дв.ходов/мин

|

2,5-100

|

|

Длина

штриха, мм

|

0-240

|

|

Величина

смещения поводка перпендикулярно штриху, мм

|

±75

|

|

Величина

смещения поводка параллельно штриху, мм

|

±55

|

|

Сила

прижима поводка, Н

|

29,4-980,6

|

|

Параметр

шероховатости обрабатываемой поверхности Ra, мкм

|

0,05

|

|

Установленная

мощность электродвигателей, кВт

|

6,27

|

|

Габаритные

размеры, мм

|

2310х1230х1475

|

|

Масса,

кг

|

1400

|

030. Расклеить. См. п.4.8.

. Повторить пункты 4.13; 4.14; 4.13 для второй

стороны, выдерживая требования и размеры по чертежу.

. Проверить габаритные размеры и требования к

поверхности P; N; ∆N по чертежу.

Операции, выполняемые в пункте 4.17 выполняются

аналогично операциям, описанных в пункте 4.9.

. Выполнить операцию центрировки, выдерживая Æ13е8.

. Контроль.

Операции, выполняемые в пункте 4.19 выполняются

аналогично операциям, описанных в пункте 4.9.

. Проверить на соответствие чертежу в объеме

04.040.

Проверка выполняется микрометром МК-25 ГОСТ

4507-60; СТ-41.

. Нанесение покрытия B.024+ по ОСТ 3-1901-95.

В нашем случае на деталь наносится непрозрачное

покрытие хрома B.024+ толщиной порядка 0,1 мкм.

Это покрытие наносится испарением в вакууме.

Этот способ заключается в том, что вещества термически испаряются в высоком

вакууме и конденсируются на поверхности подложек. В вакуумной камере высотой

500 - 700 мм создается давление свыше(1,33 - 0,66)х10-3 Па.

Арматура, в которой крепятся детали, должна

предусматривать удобное размещение подложек и максимальное использование

площади арматуры.

Требование к покрытию:

Покрытие поверхности А: B.024+,

для

для

по ОСТ 3-1901-95.

по ОСТ 3-1901-95.

Покрытие поверхности Б: B.024+,

для

для

по ОСТ 3-1901-95.

по ОСТ 3-1901-95.

Оборудование и инструменты: Вакуумная установка.

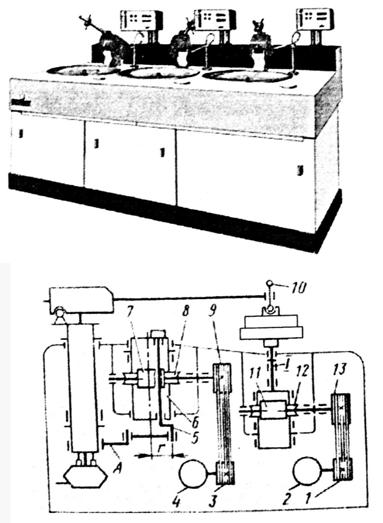

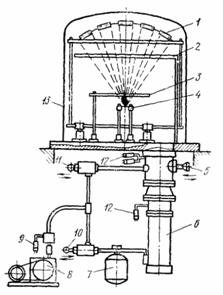

Рисунок 11 - Вакуумная установка

Вакуумная установка состоит из камеры, в которой

наносятся покрытия, откачивающей системы, блоков аппаратуры накала испарителей

и обработки подложек тлеющим разрядом, а также системы контроля толщины

подложек. Внутри стеклянного или металлического колпака, расположен держатель

подложек 1, испарители 4, электрод 2 системы обработки разрядом, экран 3,

фотометрическое устройство для контроля пропускания и отражения света. Колпак

13 установлен на фундаментной стеклянной или металлической плите, к которой с

другой стороны подведена откачная система. Откачная система состоит из насоса

предварительного вакуума 8 и баллона 7, клапанов 5,10,11 и высоковакуумного

диффузионного насоса 6, термопарных 9 и монометричсеких 12 ламп для измерения

вакуума. Технологический процесс нанесения покрытий состоит из нескольких операций.

Подготовка подложек заключается в промывке и

обезжиривание их этиловым спиртом.

Подготовка вакуумной камеры включает промывку и

сушку колпака и технологической оснастки, загрузку испарителей веществом

пленок, размещение подложек в оправах оснастки.

Откачивание воздуха из вакуумной камеры до

давления 1,33 Па выполняют насосом 8.

Обработку подложек тлеющим разрядом в

зависимости от их материала и размеров колпака проводят 3 - 10 мин при

напряжении на электродах 1,5 - 2,5 кВ и токе 100 - 200 мА.

Откачивание воздуха из вакуумной камеры и

создание высокого вакуума, соответствующего давлениям (1,33 - 0,66)х10-3 Па,

выполняют насосом 6, не отключая насос 8.

Испарение вещества происходит под колпаком после

откачки воздуха. Предварительно испаряют внешний загрязненный слой вещества при

экранирование подложек заслонкой 3. Затем отводят заслонку, и испаряемое

вещество попадает на подложку. Скорость испарения зависит от материала

испаряемого вещества и толщины покрытия. Толщину покрытия или связанные с ней

коэффициенты пропускания и отражения контролируют с помощью фотометрического

устройства. Испарители для хрома могут быть двух типов: ленточные и

проволочные. Проволочные испарители изготавливают из вольфрамовой проволоки.

Толщина слоя хрома должна быть не более 0,1 мм. Нанесение слоев хрома

производится с умеренной скоростью, поэтому получение слоев с заданным

коэффициентом пропускания осуществляется при помощи фотометрического устройства

(контроль по свидетелю).

Контрольный свидетель - это клиновидная (для просветления)

или плоская (для светоделителя) пластина из с того же стекла что и деталь.

Диаметр, как правило, 30 мм. Пластина устанавливается в ВУ и по ней происходит

фотометрический контроль: измеряется толщина напыляемого покрытия. Затем

пластину извлекают из ВУ и вставляют в Specord (спектрофотометр) и измеряют

отражение или пропускание [14].

Разгерметизация колпака происходит с помощью

натекателя при закрытых клапанах 5, 11. Насос 6 выключается, насос 8 работает

при открытом клапане 10 до полного остывания насоса 6.

Контроль покрытий ведут визуально, фото- и

спектрометрически. Металлические слои проверяют по контрольным образцам на

сцепление слоя с подложкой.

Достоинства способа:

возможность получения всех видов покрытия;

большая скорость нанесения покрытий, что

способствует изготовлению однородных по составу покрытий;

контроль характеристик пленок в процессе

изготовления.

Недостатки способа:

невысокая механическая прочность;

недостаточная влагостойкость;

малая химическая стойкость покрытий [10].

. Проверка качества нанесения покрытия.

Контроль покрытий осуществляют не ранее чем

через сутки после их нанесения, так как покрытия стареют и изменяют свои

характеристики. Перед контролем все детали просматривают в отраженном или

проходящем свете, обращая внимание на однородность покрытия по цвету, на

наличие пятен, точек, царапин и отслоений.

Спектральные характеристики отражающих,

светоделительных и просветляющих покрытий контролируют на спектрофотометрах с

насадками для различных областей спектра.

Для контроля правильности соблюдения

технологического процесса периодически проводят испытания покрытий на

термическую, механическую прочность и влагоустойчивость. Для испытания отбирают

детали в количестве 3-5% предъявленной партии.

Испытания на термическую прочность. Покрытия

деталей типа линз, призм и пластин небольших и средних размеров испытывают на

термическую прочность в такой последовательности:

деталь нагревают до максимальной температуры,

указанной в стандарте для данного вида покрытия, и постепенно охлаждают до

нормальной температуры;

испытывают на перепад температур - помещают в

камеру холода с температурой -60°С, где выдерживают в течение суток, затем в

нормальных условиях в течение суток, после чего помещают в камеру тепла с

температурой +60°С тоже на сутки;

испытывают на термоудар - помещают деталь

поочередно в камеры холода (-60°С) и тепла (+60 °С) с выдержкой при этих температурах

в течение 1 ч; время переноса из камеры холода в камеру тепла не более 3-5 мин.

Испытания на механическую прочность. Прочность

просветляющих покрытий проверяют испытанием на чистку. Детали протирают сухим

или смоченным в растворителе ватным тампоном или салфеткой. При чистке на

пленке не должны образовываться царапины.

Испытания на влагоустойчивость. Испытания

проводят в камере влажности. Детали с покрытиями выдерживают в камере при температуре

+40 ±2°С и относительной влажности 95-98 % в течение 10 суток. Через каждые

сутки детали осматривают и отмечают состояние покрытий.

Если покрытия нанесены на подложки из химически

нестойких оптических материалов, то условия испытания на влагоустойчивость

оговаривают особо с учетом свойств материала.

После проведения испытаний снова проверяют

оптические характеристики покрытия; они должны остаться без изменения.

Заключение

Изготовления оптических деталей - это сложный,

высокоточный и кропотливый процесс. Для того, чтобы правильно и рационально

организовать производство следует грамотно составить технологический процесс

изготовления детали.

В данной работе был разработан и описан

технологический процесс производства и контроля детали - линзы. В процессе

разработки были применены знания, полученные из курса лекций по «Оптическим

материалам и технологиям», «Теория конструкционных материалов».