Сточно-динамические фекальные насосы типа СД

Оглавление

Введение

1. Назначение,

классификация, общее описание конструкций и основные параметры насосов

2. Методика

конструктивного расчета

основных параметров насоса

2.1 Методика

расчета рабочего колеса

2.2 Методика

расчёта профилирования цилиндрической лопасти

2.3 Методика

расчёта спиральных отводов

2.3.1 Расчет

спирального отвода произвольного сечения

2.3.2 Методика

расчета расчет спирального отвода с круговыми сечениями

3.

Характеристики насоса

4. Алгоритм

расчёта конструкции

5. Программный

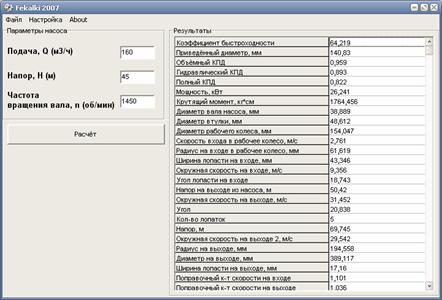

модуль расчета конструктивных параметров и основных характеристик насоса

5.1 Расчет

конструктивных параметров и основных характеристик насоса

5.2 Построение

графических характеристик насоса

6. Контрольный

пример конструктивного расчета

6.1 Расчет

рабочего колеса

6.2 Расчет

спирального отвода

6.3 Расчет

спирального отвода с круговыми сечениями

7. Результаты

расчета

Заключение

Список

литературы

Введение

Насосами называются машины, служащие для перекачки и создания напора

жидкостей все видов, механической смеси жидкостей с твердыми и коллоидными

веществами и газов. Работающий насос превращает механическую энергию,

подводимую от двигателя, в потенциальную, кинетическую и тепловую энергию

потока жидкости.

Первоначально насосы предназначались исключительно для подъема воды.

Однако в настоящее время область их применения настолько широка и многообразна,

что определение насоса как машины для перекачки воды было бы односторонним.

Помимо водоснабжения и канализации городов, промышленных предприятий и

электростанций насосы применяются для орошения и осушения земель,

гидроаккумулирования энергии, транспортирования материалов. Существуют

питательные насосы котельных установок тепловых электростанций, судовые насосы,

специальные насосы для нефтяной, химической, бумажной, пищевой и других

отраслей промышленности. Насосы используются при производстве строительных

работ (намыв земляных сооружений, водопонижение, откачка воды из котлованов,

подача бетона и строительных растворов к сооружениям и т. п.), при разработке

месторождений и транспортировании полезных ископаемых гидравлическим способом,

при гидроудалении отходов производственных предприятий. В качестве

вспомогательных устройств насосы служат для обеспечения смазки и охлаждения

машин.

1.

Назначение, классификация, общее описание конструкций и основные параметры

насосов

Сточно-динамические фекальные насосы типа СД.

Назначение и конструкция насосов типа СД: Насосы центробежные горизонтальные, консольные

одноступенчатые типа СД с рабочим колесом закрытого типа предназначены для перекачивания

бытовых, промышленных сточных вод и других загрязнённых жидкостей или чистой

воды с водородным показателем (рН) от 6 до 8,5, плотностью до 1100 кг/м3, с

кинематической вязкостью не более 1Ч10-6 м2/с, температурой до 363 К (90°С), с

содержанием абразивных взвешенных частиц не более 1 % по объёму, размером до 5

мм и микротвёрдостью, не более 9000 МПа. Максимальный размер неабразивных

взвешенных частиц зависит от проходного сечения проточного канала рабочего

колеса. Применяются в различных отраслях промышленности, сельского хозяйства, в

системах канализации, водоснабжения и отопления. По заявке потребителя насосы

могут комплектоваться рабочими колёсами открытого типа, что позволяет применять

насосы для перекачивания сильно загрязнённых жидкостей способных забивать или

заиливать колёса закрытого типа. Насосы могут изготавливаться для работы в

умеренном или тропическом климате, с сальниковым или торцовым уплотнением вала.

Насосы СД 80/18 и СД 160/45 могут изготавливаться в вертикальном исполнении. Перекачиваемая

жидкость: городские и производственные сточные массы и другие неагрессивные

жидкости до 1100 кг/м3, с кинематической вязкостью не более 1Ч10-6 м2/с,

температурой до 363 К (90°С), с содержанием абразивных взвешенных частиц не

более 1 % по объёму, размером до 5 мм и микротвёрдостью, не более 9000 МПа.

Структура условного обозначения насосного агрегата. Условное обозначение насоса

(агрегата) при заказе, переписке и в технической документации должно быть:

Насос (агрегат) СД 160/45

где СД - сточно-динамический

- подача, м3/ч;

- напор, м;

При поставке насоса с одним из вариантов рабочих колес по внешнему

диаметру, добавляется индекс:

«м» - увеличенный диаметр;

«а» - уменьшенный для работы в средней части поля Q-H;

«б» - уменьшенный для работы в нижней части поля.

Насос, в соответствии с назначением, характеризуется с точки зрения

потребителя тремя параметрами: производительностью, напором и мощностью.

Производительность. Производительность насоса представляет собою количество

жидкости, подаваемой в единицу времени. В зависимости от характера установки

количество подаваемой жидкости измеряется объемом или весом.

Объемная производительность обозначается Q и измеряется в м3/ч, м3/с, л/мин и т.

п.

Весовая производительность обозначается G и измеряется в т/ч, кг/с и т. п. Очевидно, что весовая

производительность G связана с

объемной Q соотношением G

= γ·Q, где γ - удельный вес жидкости.

Напор насоса. Напором H

насоса называется приращение механической энергии, получаемое каждым

килограммом жидкости, проходящей через насос, т. е. разность удельных энергий

жидкости при выходе из насоса и при входе в него.

Обозначая удельную энергию потока при выходе из насоса:

,

,

и удельную энергию при входе в насос:

,

,

где pa, za, ca - соответственно давление, отметка и

скорость потока при выходе из насоса;

ps, zs, cs - то же при входе в насос;

γ - удельный вес;

g - ускорение силы тяжести,

имеем

. (1.1)

. (1.1)

Таким

образом, энергетическая по своему физическому существу величина напора,

благодаря тому, что она отнесена к единице веса, имеет линейную размерность

кгм/кг = м.

Мощность. Третьим параметром, характеризующим насос, является

потребляемая им мощность N, обычно измеряемая в киловаттах. Для ее определения

остановимся прежде всего на понятии полезной мощности Nг, логически вытекающем из представления о напоре и

производительности. Приращение энергии каждого килограмма жидкости, подаваемой

насосом, по определению равно напору H; количество жидкости,

перекачиваемой насосом в единицу времени, равно весовой производительности G;

полное приращение энергии, получаемое всем потоком в насосе в единицу времени,

т. е. полезная мощность насоса

, (1.2)

, (1.2)

где H - выражено в м,

G - в кг/с,

Q - в м3/с,

γ - в кг/м3.

Отношение полезной мощности Nг к потребляемой N

очевидно представляет собой коэффициент полезного действия насоса

. (1.3)

. (1.3)

Следовательно,

потребляемая мощность:

. (1.4)

. (1.4)

2.

Методика конструктивного расчета основных параметров насоса

.1 Методика расчета рабочего колеса

Рассчитать

рабочее колесо при заданных: подаче  , напоре

, напоре  и частоте вращения вала насоса

и частоте вращения вала насоса  .

.

Решение:

Конструкция колеса в значительной степени зависит от коэффициента

быстроходности  поэтому в первую очередь определяем его:

поэтому в первую очередь определяем его:

, (2.1)

, (2.1)

Исходя

из справочных данных колесо с  является

быстроходным.

является

быстроходным.

рис.1

Схемы колеса

Далее

определим объемный КПД  по формуле:

по формуле:

(2.2

(2.2

где

коэффициент  зависит от соотношения между диаметрами входа и

выхода и составляет около 0,68.

зависит от соотношения между диаметрами входа и

выхода и составляет около 0,68.

Рассчитываем

приведенный диаметр  на входе:

на входе:

(2.3)

(2.3)

Исходя

из полученного диаметра определяем гидравлический КПД  Значение гидравлического КПД находится в пределах

0,85-0,95 и находится по формуле:

Значение гидравлического КПД находится в пределах

0,85-0,95 и находится по формуле:

(2.4)

(2.4)

Для

современных центробежных насосов механический КПД достигает

.

.

Принимаем.

Полный

КПД  насоса рассчитываем по формуле:

насоса рассчитываем по формуле:

(2.5)

(2.5)

Зная полный КПД, определяем мощность насоса и крутящий момент на валу.

(2.6)

(2.6)

Крутящий момент:

(2.7)

(2.7)

Определив

мощность насоса и крутящий момент на его валу, можно рассчитать из условию

скручивания диаметр вала насоса:

Вал

насоса работает в основном на скручивание моментом М, но частично нагружен

поперечными силами собственного веса и центробежными силами, обусловленными

небалансом ротора. Поэтому допускаемое напряжение кручения  принимают пониженным:.

принимают пониженным:.

(2.8)

(2.8)

Диаметр

втулки:

(2.9)

(2.9)

Расчётная

подача колеса  больше подачи

больше подачи  на

величину объёмных потерь. Принимая предварительное значение объёмного КПД

на

величину объёмных потерь. Принимая предварительное значение объёмного КПД получим

получим

(2.10)

(2.10)

Для

предварительного выбора скорости ,

используем формулу:

,

используем формулу:

(2.11)

(2.11)

где

-коэффициент, обычно находящийся в пределах

0,06-0,08.

-коэффициент, обычно находящийся в пределах

0,06-0,08.

Диаметр рабочего колеса:

;

;

Окончательно

скорость входа в рабочие колесо рассчитывают по формуле:

(2.12)

(2.12)

Далее

находим радиус средней точки лопасти:

,

,

Принимаем:

определяем

ширину канала в меридианном сечении:

(2.13)

(2.13)

Предварительно

выбрав значение коэффициента стеснения сечения  , который

должен находиться в пределах 1,1-1,15, находим меридианную составляющую скорости

при поступлении на лопасть:

, который

должен находиться в пределах 1,1-1,15, находим меридианную составляющую скорости

при поступлении на лопасть:

(2.14)

(2.14)

Переносная скорость:

(2.15)

(2.15)

Для

обеспечения безударного поступления потока на лопасти колеса входной угол

лопасти β1 выбирают

равным β1,0,

причём

(2.16)

(2.16)

Определяем теоретический напор:

(2.17)

(2.17)

Полагая

что коэффициент окружной составляющей абсолютной скорости при выходе потока из

колеса равен:  , находим приближённо переносную скорость:

, находим приближённо переносную скорость:

(2.18)

(2.18)

Расчёт

выходного (наружного) радиуса  колеса:

колеса:

, (2.19)

, (2.19)

Принимаем:

.

.

Находим

значение коэффициента стеснения сечения  , который

должен находиться в пределах 1,1-1,15:

, который

должен находиться в пределах 1,1-1,15: ;

;  .

.

Имеем

. (2.20)

. (2.20)

;

;

Наивыгоднейшее

число лопастей для центробежного колеса находим:

; (2.21)

; (2.21)

Получим поправочный коэффициент для конечного числа лопастей:

(2.22)

(2.22)

где

(2.23)

(2.23)

Находим расчётный напор:

, (2.24)

, (2.24)

Меридианная составляющая скорости:

, (2.25)

, (2.25)

Во

2-м приближении переносная скорость:

, (2.25)

, (2.25)

Радиус наружного выходного колеса:

, (2.26)

, (2.26)

;

;

. (2.27)

. (2.27)

Проверяем:

, (2.28)

, (2.28)

.

.

Т.к.

u1, K1, К2,

вычисленные в первом приближении, удовлетворительно совпадают с их значениями,

то принимаем эти величины за окончательные:

2.2 Методика

расчёта профилирования цилиндрической лопасти

насос колесо лопасть конструкция

Толщина

лопасти  выбирается или равномерной, или тоньше по концам. При

переменной толщине ее значение в средней части рекомендуется согласовать с

толщиной диска колеса, выбираемой по соображениям технологии производства и

прочности. В крупных насосах с широкими каналами толщина лопасти должна

проверяться на прочность при изгибе центробежными силами.

выбирается или равномерной, или тоньше по концам. При

переменной толщине ее значение в средней части рекомендуется согласовать с

толщиной диска колеса, выбираемой по соображениям технологии производства и

прочности. В крупных насосах с широкими каналами толщина лопасти должна

проверяться на прочность при изгибе центробежными силами.

В

колесах с почти радиальным направлением средней линии меридианного сечения

канала пренебрегают отличием длины элемента средней линии ds от

приращения радиуса dr. В этом случае лопасть может быть запроектирована с

цилиндрической поверхностью, образующая которой параллельна оси колеса.

Дифференциальное уравнение средней линии контура лопасти имеет вид:  откуда следу

откуда следу  Угол

Угол  является функцией

является функцией  следовательно

следовательно

В

связи с тем, что значения  и

и  --

функции

--

функции  и задаются в виде таблицы. Обозначим подинтегральную

функцию

и задаются в виде таблицы. Обозначим подинтегральную

функцию  = В (

= В ( ).

).

,

,

где

- приращение центрального угла;

- приращение центрального угла;

-

приращение радиуса;

-

приращение радиуса;

и

и  - значения подынтегральной функции в начале и в конце

рассматриваемого участка.

- значения подынтегральной функции в начале и в конце

рассматриваемого участка.

Суммируя,

имеем:

Получив

как функцию

как функцию  , наносят

соответствующие точки в плане и строят среднюю линию лопасти по точкам.

Откладывая в каждой точке средней линии толщину лопасти

, наносят

соответствующие точки в плане и строят среднюю линию лопасти по точкам.

Откладывая в каждой точке средней линии толщину лопасти  , строят контур лопасти:

, строят контур лопасти:

рис.2 Построение цилиндрической лопасти по точкам лопасти как огибающую

2.3 Методика расчёта спиральных

отводов

Спиральный отвод (рис. 3) состоит из спирального

канала с постепенно нарастающими сечениями 1-8 и диффузора.

рис.3 Схема спирального отвода

При условии равенства нулю момента

скорости потока до поступления в лопастное колесо из основного уравнения насоса

имеем

(2.29)

(2.29)

где  - постоянная спирального отвода.

- постоянная спирального отвода.

Уравнение устанавливает закон распределения окружных составляющих

скоростей по сечению спирального отвода. Скорости vu изменяются обратно пропорционально

радиусу. Применяя уравнение энергии к потоку в спиральном отводе, получаем, что

давления возрастают с увеличением радиуса. Таким образом, уже в спиральном

канале начинается процесс преобразования скорости в давление.

Область спирального отвода ограничена внешними стенками и

контрольной цилиндрической поверхностью радиуса г3, охватывающей

лопастное колесо на некотором расстоянии, практически достаточном для

выравнивания пульсации скорости, вызываемой конечным числом лопастей в колесе.

Обычно r3 = (1,03 - 1,05) r2. (2.30)

Изменение расхода по сечениям спирального отвода в зависимости от

угла υ может

быть получено по уравнению неразрывности. Выделим двумя меридианными сечениями,

расположенными под углами υ1 и υ2, участок спирального канала.

Ведя отсчет углов υ от точки разветвления потока у зуба спирального отвода, в

сечении, расположенном под углом υ, расход

Переходя к объемному расходу и отсчету

углов в градусах, получим

(2.31)

Т.е. расход Gυ по сечениям спирального канала растет пропорционально углу υ, под котором сечение расположено.

Таким образом, движение жидкости в

спиральном отводе определяется условиями постоянства момента скорости и

пропорциональности расхода углу установки сечения.

Определим пропускную способность сечения

заданных размеров при данном значении постоянной отвода ГС.

Элементарный расход

Интегрируя по сечению от г3 до R, получим полный расход по

всему сечению:

(2.32)

Если ширина сечения b задана графически в

функции от радиуса г, как это обычно имеет место, то интегрирование приходится

производить числ ленно. Обозначая подинтегральную функцию:

(2.33)

где Bt и Bi+1 - значения подынтегральной функции при

Полагая, что весь интервал от r3 до R разбит на п участков,

получим

(2.34)

Описанный выше метод можно рекомендовать

для поверочных расчетов. При проектировании нового спирального отвода

предпочитают пользоваться методом расчета, который позволяет получить сечения

канала, расположенные под заданными углами υ. Сначала рассмотрим этот

метод применительно к отводу произвольного сечения.

2.3.1

Расчет спирального отвода произвольного сечения

Боковыми очертаниями сечения задаются на

основании образцов спиральных отводов насосов, показавших высокие значения к.

п. д. Начальную ширину сечения Ь3 выбирают в зависимости от

ширины Ь2 и диаметра D2 на выходе лопастного

колеса:

b3= b2 + 0,05∙D2. (2.35)

Увеличение ширины сечения при входе Ь3

по сравнению с шириной лопастного колеса b2 создает

монтажно-конструктивные преимущества, так как не требует точной установки

колеса по оси спирального отвода и является выгодным с гидродинамической точки

зрения. Жидкость, сбегающая с наружной поверхности колеса со скоростью, близкой

к его окружной скорости и2, смешивается с основным потоком,

окружная составляющая скорости которого cu2 меньше чем и2..

Это смешение возможно только при условии достаточной ширины входа в

спиральный отвод b3 по сравнению с шириной колеса b2, что и учитывается

величиной 0,05∙D2.

Приняв некоторое конечное приращение

радиуса ∆ri, строят кривую пропускной способности сечений, ограниченных

снаружи цилиндрическими поверхностями радиуса r. Расчет проводится в

табличной форме (см. табл. 2).

рис.4 К расчету спирального отвода с

сечениями произвольной формы

Суммируя элементарные приращения

пропускной способности сечения ∆Qi, соответствующие приращению радиуса ∆ri, получают пропускную

способность сечения Q в, функции радиусов цилиндрической поверхности, замыкающей

сечение снаружи.

Полученную зависимость Q = f (г) строят графически в

координатах Q

и R. Если ставится цель, как это обычно имеет место, построить восемь

равноотстоящих друг от друга сечений, то, отложив по оси Q полную подачу насоса Q360, делят полученный

отрезок на восемь равных делений и определяют значения R, соответствующие расходам Q45, Q90, Q135 и т. д. Последнее сечение

спирального канала начинается с радиуса R4, отступая от базовой

окружности радиуса r3 на толщину зуба спирального отвода. Это может

быть учтено при построении последнего сечения поправкой на толщину зуба, для

чего полную подачу насоса Q360 откладывают, отступая от начала координат, от

точки кривой Q

= Q (г), соответствующей г =

R4. В точке пересечения

прямой Q

= Q360 с кривой Q = f (г) получают значение

внешнего радиуса R3G0 спирали. Полученный

расчетный контур сечения, ограниченный с внешней стороны цилиндрической

поверхностью, неконструктивен как с гидродинамической точки зрения - в углах

такого сечения создаются условия, благоприятные для отрыва потока от стенки,

так и по соображениям прочности спирального отвода. Наличие резкого перехода от

внешней к боковой стенке спирального' отвода ведет к местной концентрации

напряжений. Поэтому теоретический контур сечения преобразуют в более плавный

так, чтобы не изменить пропускной способности сечения. Для этого пропускная

способность площадей, прирезаемых и отрезаемых от теоретического сечения при

переходе к окончательному, должна быть одинакова

fxux = fyυuy

или, заменяя vux и vuy их значениями через Тс

, легко получить

(2.36)

(2.36)

где rх и rу - радиусы положения центров тяжести площадок fx и fy.

Сечения спирального канала, расположенные под другими углами,

очерчиваются тем же способом. Если же боковые очертания остальных сечений

отличны от очертания сечения Q360, то иногда ограничиваются приближенным

способом их расчета, принимая

(2.37)

При такой системе расчета среднее значение скоростей по всем

сечениям спирального канала одинаково и равно средней скорости в последнем

сечении. Опыт показывает, что при небольших линейных размерах сечений спирали

по сравнению с радиусом г3 приближенность упрощенного метода расчета

сечений не сказывается заметнo на к. п. д.

насоса.

Диффузор спирального отвода, служащий для преобразования

кинетической энергии потока в давление при переходе скоростей потока от

значений в сечении устья спирали к значениям в трубопроводе, рекомендуется

выполнять с углом конусности ε = 8°.

2.3.2

Методика расчета расчет спирального отвода с круговыми сечениями

Форма меридианного сечения спирального отвода играет существенную роль и

должна выполняться по подобию с конструкциями насосов, показавших высокое

значение КПД. При этом быстроходность проектируемого насоса не должна

значительно отличаться от используемого образца.

рис.5 Спиральный отвод с круговым сечением

Неудачная форма сечения ведет к отрыву потока от стенок спирального

отвода и нарушает характер движения жидкости, предполагаемый расчетом. Однако

для определения в первом приближении размеров спирального отвода удобно

запроектировать его с круговыми сечениями. Пользуясь уравнениями и

обозначениями на (рис.5), для пропускной способности Q сечения, расположенного

под некоторым углом  имеем

имеем

так

как

Подставляя

найдём:

(2.38)

(2.38)

где

(2.39)

(2.39)

Заменяя

в последнем равенстве  и решая его относительно

и решая его относительно , получим

, получим

(2.40)

(2.40)

Формула

позволяет аналитическим путём определить радиус кругового сечения спиральной камеры, расположенного под углом

кругового сечения спиральной камеры, расположенного под углом

3.

Характеристики насоса

рис.6 Характеристика насоса СД 160/45

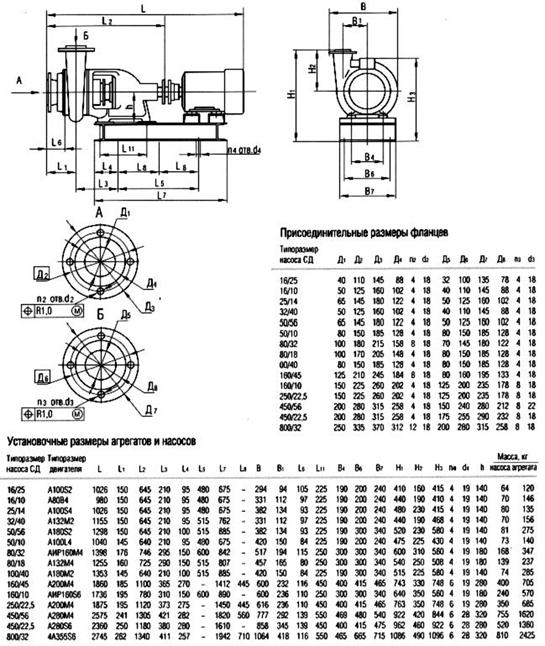

Рис.7 Установочные и присоединительные размеры насосов СД

4. Алгоритм расчёта конструкции

НЕТ ДА

5. Программный модуль расчета

конструктивных параметров и основных характеристик насоса

5.1 Расчет конструктивных параметров

и основных характеристик насоса

Pascal:nasos;arcsin(x:real):real;:=arctan(x/sqrt(1-sqr(x)));;arccos(x:real):real;:=arctan(sqrt(1-sqr(x))/x);;pwr(chislo:real;

stepen:real):real;:=exp(ln(chislo)*stepen);;=3.14;=1.15;=1.1;=25;=0.68;=9.81;=1000;=0.96;=3;=150;=0.5;,H,w,n:real;,KPDg,KPD:real;p,d0,dvt,D10,D1,D2:real;,c1m1,cm1,c1m2,cm2:real;,Y1,Hm,H8,u1,u2:real;,p,bt10,bt2:real;,R2,b1,b2:real;,N1,Nmax,M,k11,k12,w1,w2,w0:real;('vvedite

poda4u Q:');(Q);('vvedite napor H:');(H);('vvedite 4astotu

n:');(n);:=3.65*n*sqrt(Q)/sqrt(sqrt(sqr(H)*H));:=Pi*n/30;p:=4.5*1000*pwr(Q/n,1/3);:=1-0/42/sqr(ln(D1p)/ln(10)-0/172);:=1/(1+a*pwr(ns,-2/3));:=KPD0*KPDg*KPDm;

N1:=Q*ro*H/(102*KPD);:=1.1*N1;:=97500*Nmax/n;:=pwr(M/(0.2*Skr),1/3);:=1.25*d0;:=Q/KPD0;:=0.06*pwr(Q11*pwr(n,2),1/3);

D10:=pwr(4*Q11/(Pi*c0)+pwr(dvt,2),1/2);:=4*Q11/(Pi*(pwr(D10,2)-pwr(dvt,2)));:=0.8*D10/2;:=2*R1;m1:=c0;:=Q11/(2*Pi*R1*c1m1);

cm1:=k1*c1m1;:=w0*R1;:=arctan(cm1/u1);:=H/KPDg;:=pwr((g*Hm/ku2),1/2);:=u2/w0;m2:=0.8*c1m1;:=arcsin(sin(bt1)*1*k2/k1*c1m2/c1m1);:=6.5*((R2+R1)/(R2-R1)*sin((bt1+bt2)/2));

Y1:=0.66+0.6*sin(bt2);:=2*Y1/z*1/(1-pwr((R1/R2),2));:=(1+p)*Hm;:=k2*c1m2;:=cm2/(2*(sin(bt2)/cos(bt2)))+pwr(pwr(cm2/(2*(sin(bt2)/cos(bt2))),2+g*H8),1/2);:=u2/w0;:=2*R2;:=Q11/(Pi*D2*c1m2);

k11:=1/(1-(z*det/(Pi*D1*sin(bt1))));:=1/(1-(z*det/(Pi*D2*sin(bt2))));

if(abs(k11-k1)>1)and(abs(k12-k2)>1)('programma

rass4itana s nedopustimoj

pogreshnostju');:=k11*c1m1/sin(bt1);:=k12*c1m2/sin(bt2);;('koefficient

bystroxodnosti ns=',ns:6:4);('privedennyj diametr D1p=',D1p:6:4);('obemnyj KPD

KPD0=',KPD0:6:4);('gidravli4eskij KPD KPDg=',KPDg:6:4);

writeln('polnyj

KPD=',KPD:6:4);('mos4nost N=',Nmax:6:4);('krutjas4ij moment

M=',M:6:4);('diametr vala nasosa d0=',d0:6:4);('diametr vtulki

dvt=',dvt:6:4);('diametr rabo4egoklea D0=',D10:6:4);('skorost vxoda v rabo4ee

koleso c0=',c0:6:4);('radius na vxode v rabo4ee koleso R1=',R1:6:4);

writeln('shirina

lopasti na vxode b1=',b1:6:4);

writeln('okruznaja

skorost na vxode u1=',u1:6:4);('ugol lopasti na vxode bt10=',bt10:6:4);('napor

na vyxode iz nasosa Hm=',Hm:6:4);('okruznaja skorost na vyxode

u2=',u2:6:4);('ugol bt2=',bt2:6:4);('k-vo lopatok z=',z:6:4);('napor

H8=',H8:6:4);('okruznaja skorost na vyxode vo vtorom

priblizniiu2=',u2:6:4);('radius na vyxode R2=',R2:6:4);('diametr na vyxode

D2=',D2:6:4);

writeln('shirina

lopasti na vyxode b2=',b2:6:4);('popravo4nyj koef skorosti na vxode

k1=',k11:6:4);('popravo4nyj koef skorosti na vyxode k2=',k12:6:4);.++Builder 6:

//---------------------------------------------------------------------------

#include

<vcl.h>

#pragma

hdrstop

#include

<math.h>

#include

<string.h>

#include

"MainFekalki2006.h"

#include

"About.h"

//---------------------------------------------------------------------------

#pragma

package(smart_init)

#pragma

resource

"*.dfm"*Form1;k1=1.15,k2=1.1,a=0.68,g=9.81,=1000,kpdm=0.96,ku2=0.5;w0,Q,H,n,ns,kpd,kpdo,kpdg,d1p,nm,m,d0,dvt,,c0,d10,r1,c1m1,b1,u1,cm1,bt10,Hm,skr1,u2,r2,c1m2,bt2,z,,p,h8,cm2,u22,r22,d22,b22,k11,k12,Qs;

int

bt1=25,det=3,skr=150,fp=3;

String

k;ok(float s,int i){ax,cx,dx,j;bx;=ceil(s);=1-(ax-s);if(bx==1){bx=0;};=abs(bx*pow(10,i+1));dx=abs(bx*pow(10,i));((cx%10

> cx%5)||((cx%10!=0) && (cx%5==0)))

{dx+=1;};(s<0){j=-1;}

else {j=1;};=j*dx/pow(10,i)+j*abs(s);

}

//---------------------------------------------------------------------------

__fastcall

TForm1::TForm1(TComponent* Owner)

:

TForm(Owner)

{

}

//---------------------------------------------------------------------------__fastcall

TForm1::Button1Click(TObject *Sender)

{=StrToFloatDef(Edit1->Text,0);=StrToFloatDef(Edit2->Text,0);=StrToFloatDef(Edit3->Text,0);(Q<=0

|| H<=0 || n<=0) {goto exit;};

//Расчёт

характеристик=Q/3600;=M_PI*n/30;(ns=3.65*n*sqrt(Q/3600)/pow(H,3.0/4.0),fp);//Коэф.

быстроходн.->Cells[0][0]="Коэффициент

быстроходности";->Cells[1][0]=k;

ok(d1p=4500*pow(Q/(n*3600),1.0/3.0),fp);

Grid1->Cells[0][1]="Приведённый

диаметр, мм";

Grid1->Cells[1][1]=k;(kpdo=1.0/(1.0+a*pow(ns,-2.0/3.0)),fp);->Cells[0][2]="Объёмный КПД";->Cells[1][2]=k;(kpdg=1-0.42/pow(log10(d1p)-0.172,2),fp);->Cells[0][3]="Гидравлический КПД";->Cells[1][3]=k;(kpd=kpdm*kpdo*kpdg,fp);->Cells[0][4]="Полный КПД";->Cells[1][4]=k;(nm=1.1*(Qs*ro*H/(102*kpd)),fp);->Cells[0][5]="Мощность, кВт";->Cells[1][5]=k;(m=97500*nm/n,fp);->Cells[0][6]="Крутящий момент, кг*см";->Cells[1][6]=k;(d0=10*pow(m/(0.2*skr),1.0/3.0),fp);

Grid1->Cells[0][7]="Диаметр

вала насоса, мм";

Grid1->Cells[1][7]=k;(dvt=1.25*d0,fp);->Cells[0][8]="Диаметр втулки, мм";->Cells[1][8]=k;=Qs/kpdo;=0.06*pow(q11*pow(n,2),1.0/3.0);(d10=1000*sqrt(4*q11/(M_PI*c0)+pow(dvt/1000,2)),fp);

Grid1->Cells[0][9]="Диаметр

рабочего колеса, мм";

Grid1->Cells[1][9]=k;(skr1=4*q11/(M_PI*(pow(d10/1000,2)-pow(dvt/1000,2))),fp);

Grid1->Cells[0][10]="Скорость

входа в рабочее колесо, м/с";

Grid1->Cells[1][10]=k;(r1=0.8*d10/2,fp);

Grid1->Cells[0][11]="Радиус

на входе в рабочее колесо, мм";

Grid1->Cells[1][11]=k;m1=c0;(b1=1000*q11/(2*M_PI*(r1/1000)*c1m1),fp);

Grid1->Cells[0][12]="Ширина

лопасти на входе, мм";

Grid1->Cells[1][12]=k;=k1*c1m1;

ok(u1=w0*r1/1000,fp);->Cells[0][13]="Окружная

скорость на входе, м/с";

Grid1->Cells[1][13]=k;(bt10=180*(atan(cm1/u1))/M_PI,fp);

Grid1->Cells[0][14]="Угол

лопасти на входе";

Grid1->Cells[1][14]=k;(Hm=H/kpdg,fp);

Grid1->Cells[0][15]="Напор

на выходе из насоса, м";

Grid1->Cells[1][15]=k;(u2=sqrt(g*Hm/ku2),fp);

Grid1->Cells[0][16]="Окружная

скорость на выходе, м/с";

Grid1->Cells[1][16]=k;=1000*u2/w0;m2=0.8*c1m1;(bt2=180*(asin(sin(M_PI*bt1/180)*1.1*(k2/k1)*(c1m2/c1m1)))/M_PI,fp);->Cells[0][17]="Угол";->Cells[1][17]=k;(z=(6.5*(r2+r1)/(r2-r1))*sin((M_PI*bt1/180+M_PI*bt2/180)/2),0);z=StrToInt(k);

Grid1->Cells[0][18]="Кол-во

лопаток";

Grid1->Cells[1][18]=k;=0.66+0.6*sin(M_PI*bt2/180);=2*y1/z*1/(1-pow((r1/r2),2));(h8=(1+p)*Hm,fp);->Cells[0][19]="Напор, м";->Cells[1][19]=k;=k2*c1m2;(u22=cm2/(2*tan(M_PI*bt2/180))+sqrt(pow(cm2/(2*tan(M_PI*bt2/180)),2)+g*h8),fp);

Grid1->Cells[0][20]="Окружная

скорость на выходе 2, м/с";

Grid1->Cells[1][20]=k;(r22=1000*u22/w0,fp);

Grid1->Cells[0][21]="Радиус

на выходе, мм";

Grid1->Cells[1][21]=k;(d22=2*r22,fp);

Grid1->Cells[0][22]="Диаметр

на выходе, мм";

Grid1->Cells[1][22]=k;(b22=1000*q11/(M_PI*d22*c1m2/1000),fp);

Grid1->Cells[0][23]="Ширина

лопасти на выходе, мм";

Grid1->Cells[1][23]=k;(k11=1/(1-(z*det/(M_PI*2*r1*sin(M_PI*bt1/180)))),fp);

Grid1->Cells[0][24]="Поправочный

к-т скорости на входе";

Grid1->Cells[1][24]=k;(k12=1/(1-(z*det/(M_PI*d22*sin(M_PI*bt2/180)))),fp);

Grid1->Cells[0][25]="Поправочный

к-т скорости на выходе";

Grid1->Cells[1][25]=k;:

}

//---------------------------------------------------------------------------__fastcall

TForm1::N5Click(TObject *Sender)

{->Close()

;

}

//---------------------------------------------------------------------------__fastcall

TForm1::N11Click(TObject *Sender)

{=1;->Click();

}

//---------------------------------------------------------------------------__fastcall

TForm1::N21Click(TObject *Sender)

{=2;->Click();

}

//---------------------------------------------------------------------------__fastcall

TForm1::N31Click(TObject *Sender)

{=3;->Click();

}

//---------------------------------------------------------------------------__fastcall

TForm1::N41Click(TObject *Sender)

{=4;->Click();

}

//---------------------------------------------------------------------------__fastcall

TForm1::N7Click(TObject *Sender)

{->ShowModal();

}

//---------------------------------------------------------------------------

5.2 Построение графических

характеристик насоса

program grafiki;

uses crt, graph;gd,gm:integer;, y1, x, y, i:

integer;podacha (x,y:integer);i:=1 to 6 do(x,y,x+20,y);(x+20,y-3,x+20,y+4);i=1

then(x-8, y+4,'0' )if i=2 then(x-8, y+4,'10')if i=3 then(x-8, y+4,'20' )if i=4

then(x-8, y+4,'30')if i=5 then(x-8, y+4,'40' )if i=6 then(x-8,

y+4,'50');:=x+20;;(x-10, y+4,'60');(x,y,x+10,y);(x+10,y-3,x+10,y+4);(x+6,

y+4,'70');:=x+10;i:=1 to 4 do(x,y,x+20,y);(x+20,y-3,x+20,y+4);i=2 then(x-8,

y+4,'80')if i=3 then(x-8, y+4,'90' )if i=4 then(x-11,

y+4,'100');:=x+20;;(x,y,x+20,y);(x-9, y+4,'110'

);(x,y,x+60,y);:=x+60;(x,y,x-6,y-2);(x,y,x-6,y+2);(x+3,y+6,'Q,l/s');( gd,gm, '

');;(11);(17);(80,100);:=80;:=100;(x1, y1, x1,

y1-10);:=y1-10;(x1-3,y1,x1+4,y1);(x1-20,y1-3,'5');(x1, y1, x1,

y1-10);:=y1-10;(x1-3,y1,x1+4,y1);(x1-20,y1-3,'10');(x1, y1, x1,

y1-10);:=y1-10;(x1-3,y1,x1+4,y1);(x1-20,y1-3,'15');(x1, y1, x1,

y1-10);:=y1-10;(x1-3,y1,x1+4,y1);(x1-20,y1-3,'20');(x1,y1,x1,y1-30);:=y1-30;(x1-30,y1,'H,m');(x1,y1,x1-2,y1+6);(x1,y1,x1+2,y1+6);(80,300);:=80;:=300;i:=1

to 9 do (x1,y1,x1,y1-10);(x1-3,y1,x1+4,y1);i=2 then(x1-20,y1-3,'10')if i=3

then(x1-20,y1-3,'20')if i=4 then(x1-20,y1-3,'30')if i=5 then(x1-20,y1-3,'40')if

i=6 then(x1-20,y1-3,'50')if i=7 then(x1-20,y1-3,'60')if i=8

then(x1-20,y1-3,'70')if i=9

then(x1-20,y1-3,'80');:=y1-10;;(x1,y1,x1,y1-30);:=y1-30;(x1,y1,x1-2,y1+6);(x1,y1,x1+2,y1+6);(x1-30,y1,'j,%');(80,450);:=80;:=450;i:=1

to 6 do(x1,y1,x1,y1-10);(x1-3,y1,x1+4,y1);i=2 then(x1-10,y1-3,'5')if i=3

then(x1-20,y1-3,'10')if i=4 then(x1-20,y1-3,'15')if i=5 then(x1-20,y1-3,'20')if

i=6 then(x1-20,y1-3,'25')if i=7

then(x1-20,y1-3,'30');:=y1-10;;(x1,y1,x1,y1-20);:=y1-20;(x1,y1,x1-2,y1+6);(x1,y1,x1+2,y1+6);(x1-40,y1,'N,kVt');(12);(80,426,320,398);(235,418,68,141,195);(193,510,75,104,467);;

END.

6.

Контрольный пример конструктивного расчета

6.1 Расчет рабочего колеса

Постановка задачи: Рассчитать рабочее колесо (чугун) насоса СД 160/45 для

подачи Q=160 м3/час=0,044 м3/сек

воды с напором H=45 м при

частоте вращения вала насоса, соединенного муфтой с двигателем, n=1450 об/мин.

Решение:

. Определение основных параметров.

Конструкция

колеса в значительной степени зависит от коэффициента быстроходности  , поэтому в первую очередь определяем его:

, поэтому в первую очередь определяем его:

.

.

Далее

определим объемный КПД по формуле:

,

,

где

коэффициент  зависит от соотношения между диаметрами входа и

выхода и составляет около 0,68.

зависит от соотношения между диаметрами входа и

выхода и составляет около 0,68.

Рассчитываем

приведенный диаметр  на входе:

на входе:

.

.

Исходя

из полученного диаметра определяем гидравлический КПД  по формуле:

по формуле:

;

;

Для

современных центробежных насосов механический КПД достигает  . Принимаем

. Принимаем  .

.

Полный

КПД насоса рассчитываем по формуле:

;

;

Зная полный КПД определяем мощность насоса и крутящий момент на валу.

,

,

.

.

.

Определение диаметра вала и втулки

Крутящий

момент:

.

.

Определив

мощность насоса и крутящий момент на его валу, можно рассчитать из условию

скручивания диаметр вала насоса:

Вал насоса работает в основном на скручивание моментом М, но

частично нагружен поперечными силами собственного веса и центробежными силами,

обусловленными небалансом ротора. Поэтому допускаемое напряжение кручения  принимают пониженным:

принимают пониженным:  .

.

.

.

Диаметр втулки колеса принимают равным :

.

.

3. Определение размеров входа в колесо:

.

.

В

первом приближении:

.

.

Округляем

и принимаем 150 мм

Окончательно

:  .

.

Выбираем:

,

,  ;

;

,

,  .

.

Рассчитаем

окружную скорость на входе в межлопаточные каналы:

.

.

;

;  .

.

Принимаем

, имеем

, имеем

4. Определение размеров выхода из колеса

Полагая

, имеем в первом приближении

, имеем в первом приближении

;

;

.

.

Принимаем

мередиальную составляющую скорости на выходе:

,

,

;

;

Определяем

угол потока на выходе:

,

,  .

.

Количество

лопаток рабочего колеса определяем по формуле:

;

;

.

.

.

.

.

.

.

.

Во

втором приближении:

.

.

Диаметр

выхода с рабочих лопастей:

.

.

Ширину лопасти на выходе определяем

из выражения:

.

.

Проверяем:

;

;

Т.к.

u2, k1, k2,

вычисленные во 2-ом приближении, удовлетворительно совпадают с их значениями в

1-ом приближении, то принимаем эти величины за окончательные:

;

;

.

.

Таблица

1

Расчёт

профилирования цилиндрической лопасти

|

№ точек

|

s

|

r, мм

|

b, мм

|

|

ω

|

tδδ/t tδδ/t

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

1

|

0

|

60

|

42

|

2,93

|

8,10

|

0,3612

|

75,4

|

3

|

0,0398

|

|

2

|

10

|

79,3

|

38

|

2,84

|

7,87

|

0,3610

|

99,6

|

4

|

0,0402

|

|

3

|

20

|

98,6

|

35

|

2,76

|

7,65

|

0,3607

|

123,8

|

5

|

0,0404

|

|

4

|

30

|

117,9

|

31

|

2,68

|

7,42

|

0,3604

|

148,0

|

6

|

0,0405

|

|

5

|

40

|

137,1

|

27

|

2,59

|

7,20

|

0,3600

|

172,3

|

6

|

0,0348

|

|

6

|

50

|

156,4

|

23

|

2,51

|

6,98

|

0,3596

|

196,5

|

5

|

0,0254

|

|

7

|

60

|

175,7

|

20

|

2,42

|

6,75

|

0,3591

|

220,7

|

4

|

0,0181

|

|

8

|

68

|

195,0

|

16

|

2,34

|

6,53

|

0,3585

|

244,9

|

3

|

0,0122

|

|

sinβ=(7)+(10)

|

β

|

β

|

|

Δs

|

|

|

|

θк

|

|

|

11

|

12

|

13

|

14

|

15

|

16

|

17

|

18

|

19

|

|

1

|

0,401

|

23,64

|

0,438

|

0,0381

|

10

|

0,0334

|

0,644846

|

0,0000

|

0,00

|

|

2

|

0,401

|

23,65

|

0,438

|

0,0288

|

10

|

0,0260

|

0,501143

|

0,6448

|

36,97

|

|

3

|

0,401

|

23,65

|

0,438

|

0,0232

|

10

|

0,0213

|

0,410385

|

1,1460

|

65,69

|

|

4

|

0,401

|

23,64

|

0,438

|

0,0194

|

10

|

0,0182

|

0,350576

|

1,5564

|

89,22

|

|

5

|

0,395

|

23,26

|

0,430

|

0,0170

|

10

|

0,0161

|

0,311378

|

1,9069

|

109,32

|

|

6

|

0,385

|

22,64

|

0,417

|

0,0153

|

10

|

0,0146

|

0,282504

|

2,2183

|

127,17

|

|

7

|

0,377

|

22,16

|

0,407

|

0,0140

|

8

|

0,0134

|

0,258602

|

2,5008

|

143,36

|

|

8

|

0,371

|

21,76

|

0,399

|

0,0128

|

|

|

|

2,7594

|

158,18

|

6.2 Расчет спирального отвода

Основные данные насоса:

При

подаче  ,находим сколько в секунду:

,находим сколько в секунду:

напор

прежний Н=45 м;

напор

прежний Н=45 м;

Находим

теоретический напор:

При

частоте вращения:  находим скорость

находим скорость

,

,

D2=390

мм, b2=16 мм.

Основные данные для расчёта сечений

спирального отвода:

Таблица 2

Расчет сечений спирального отвода

|

№ точек

|

r

|

b

|

|

|

|

|

|

1

|

201

|

36

|

0,179

|

0,187

|

0,00530

|

0,0000

|

|

2

|

210

|

41

|

0,196

|

0,201

|

0,00568

|

0,0053

|

|

3

|

218

|

45

|

0,206

|

0,213

|

0,00603

|

0,0110

|

|

4

|

227

|

50

|

0,220

|

0,225

|

0,00635

|

0,0170

|

|

5

|

236

|

54

|

0,229

|

0,235

|

0,00665

|

0,0233

|

|

6

|

245

|

59

|

0,241

|

0,247

|

0,00698

|

0,0300

|

|

7

|

253

|

64

|

0,253

|

0,256

|

0,00724

|

0,0370

|

|

8

|

262

|

68

|

0,260

|

0,229

|

0,00372

|

0,0442

|

6.3 Расчет спирального отвода с

круговыми сечениями

Пользуясь

уравнениями и обозначениями на (рис.9), для пропускной способности Q360=160

м3/ч=0,044 м3/с сечения, расположенного под некоторым

углом  =00,450,900

=00,450,900

Подставляя:

найдём:

где

Заменяя

в последнем равенстве  и решая его относительно

и решая его относительно ,

,

получим

Данная

формула позволяет аналитическим путём определить радиус

кругового

сечения спиральной камеры, расположенного под углом

Таблица

3

Расчет

спирального отвода с круговыми сечениями

|

№

|

|

|

k

|

ρ

|

a=R3+ρ

|

|

1

|

0

|

0

|

-

|

-

|

-

|

|

2

|

45

|

20,0

|

367,62

|

7,14

|

208

|

|

3

|

90

|

40,0

|

183,81

|

14,52

|

216

|

|

4

|

135

|

60,0

|

122,54

|

22,15

|

223

|

|

5

|

180

|

80,0

|

91,91

|

30,02

|

231

|

225

|

100,0

|

73,52

|

38,14

|

239

|

|

7

|

270

|

120,0

|

61,27

|

46,50

|

247

|

|

8

|

315

|

140,0

|

52,52

|

55,10

|

256

|

|

9

|

360

|

160,0

|

45,95

|

63,96

|

265

|

7.

Результаты расчета

Таблица 4

Параметры рабочего колеса

|

№

|

Рассчитываемый параметр

|

Результат расчета

|

|

1

|

Коэффициент быстроходности,  64 64

|

|

|

2

|

Объемный КПД,  0,959 0,959

|

|

|

3

|

Приведенный диаметр,  141 мм 141 мм

|

|

|

4

|

Гидравлический КПД,  0,893 0,893

|

|

|

5

|

Полный КПД насоса,  0,822 0,822

|

|

|

6

|

Мощность насоса,  26,239 кВт 26,239 кВт

|

|

|

7

|

Крутящий момент, М

|

1764 кг·см

|

|

8

|

Диаметр вала насоса,  39 мм 39 мм

|

|

|

9

|

Диаметр втулки колеса,  49 мм 49 мм

|

|

|

10

|

Диаметр рабочего колеса,  150 мм 150 мм

|

|

|

11

|

Скорость входа в рабочее колесо,  2,93 м/с 2,93 м/с

|

|

|

12

|

Радиус на входе в рабочее колесо, R1

|

60 мм

|

|

13

|

Ширина лопасти на входе,  42 мм 42 мм

|

|

|

13

|

Окружная скорость на входе в межлопаточные

каналы,  9,12 м/с 9,12 м/с

|

|

|

14

|

Угол лопасти на входе,  20,28° 20,28°

|

|

|

15

|

Угол,  25° 25°

|

|

|

16

|

Напор на выходе из колеса,  50,39 м 50,39 м

|

|

|

17

|

Окружная скорость на выходе в межлопаточные

каналы (в первом приближении),  31,44 м/с 31,44 м/с

|

|

|

18

|

Угол  21,01° 21,01°

|

|

|

19

|

Количество лопаток рабочего колеса,  5 5

|

|

|

20

|

Напор на выходе из колеса,  69,6 м 69,6 м

|

|

|

21

|

Окружная скорость на выходе в межлопатные

каналы (во втором приближении),  29,69 м/с 29,69 м/с

|

|

|

22

|

Радиус на выходе c рабочего колеса, R2

|

195 мм

|

|

23

|

Диаметр выхода с рабочих лопастей,  390 мм 390 мм

|

|

|

24

|

Ширина лопасти на выходе,  16 мм 16 мм

|

|

|

25

|

Поправочный коэффициент скорости на входе в

рабочее колесо, k1

|

1,17

|

|

26

|

Поправочный коэффициент скорости на выходе с

рабочего колеса, k2

|

1,0

|

Заключение

По заданным параметрам подачи Q=160 м3/ч, напору воды H=45 м и при частоте вращения вала насоса n=1450 об/мин был произведен расчет

консольного насоса типа СДВ 160/45. В результате расчета мы определили основные

параметры рабочего колеса, в частности число лопаток z = 5 шт., а также рассчитали рабочее колесо и спиральную

камеру. Исходя из рассчитанных данных, построили теоретические характеристики

исходного насоса.

После расчета была составлена блок-схема и написана программа для расчета

основных параметров рабочего колеса, которым мы проверили правильность

практического расчета. Также мы построили графики характеристик насоса.

На этом расчет насоса типа СДВ 160/45 был закончен.

Список

литературы

1. Ломакин А.А. Центробежные и осевые насосы. М., «Машиностроение»,

1966г.

2. Малюшенко В.В. М., Машиностроение, Насосы. Справочное пособие,

перевод с немецкого, 1979г.

3. Степанов

А.Н. Центробежные и осевые насосы. М., «Машгиз», 1960г.

4. Теплотехнический справочник. Под ред. В.Н. Юренева и П.Д. Лебедева,

том 1, М., «Энергия», 1975г.

5. Черкасский

В.М. Насосы, вентиляторы, компрессоры. М., «Энергия», 1977г.

6. Шерстюк

А.Н. Насосы, вентиляторы, компрессоры. М., «Машиностроение», 1976г.