Системы автоматизированного проектирования технологических процессов на предприятии

Введение

Машиностроение, поставляющее новую технику всем

отраслям народного хозяйства, определяет технический процесс всей страны и

оказывает решающее влияние на создание материальной базы для общества.

Основной задачей совершенствования

машиностроительного производства в условиях конкурентоспособности новой техники

и технологии является повышение эффективности изготовления машиностроительной

продукции.

В решении этой задачи значительное место

отводится технологии машиностроения. Эта наука непосредственно связана с

разработкой и внедрением новых прогрессивных технологических заготовок деталей

машин, их обработки, сборки машин и механизмов.

Технология машиностроения как наука прошла в

своем развитии через несколько этапов. Отличительной чертой современного этапа

является использование достижений фундаментальной и общеинженерных наук для

решения теоретических проблем и практических задач. Распространяется применение

вычислительной техники при проектировании технологических процессов и

математическое моделирование процессов механической обработки. Осуществляется

автоматизация программирования обработки на широко распространяющихся станках с

ЧПУ.

1.

Конструкторская подготовка производства

К общим положениям работы отдела главного

конструктора можно отнести следующее:

·отдел

главного конструктора является самостоятельным структурным подразделением

предприятия.

·отдел

создается и ликвидируется приказом директора предприятия.

·отдел

подчиняется непосредственно техническому директору предприятия.

·отдел

возглавляет главный конструктор, назначаемый на должность приказом директора

предприятия по представлению технического директора.

-заместитель и другие сотрудники отдела

назначаются на должности и освобождаются от должностей приказом директора по

представлению главного конструктора.

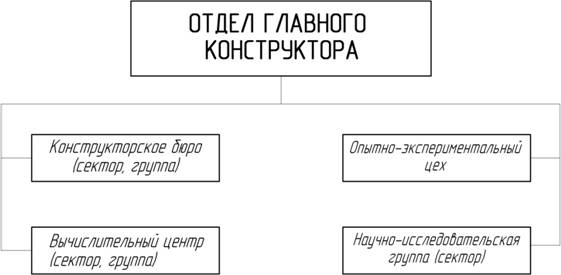

Структурный состав отдела главного конструктора

выглядит следующим образом:

· структуру и

штатную численность отдела утверждает директор предприятия исходя из условий и

особенностей деятельности предприятия по предложению технического директора, и

главного конструктора и по согласованию с отделом кадров; отделом организации и

оплаты труда.

-отдел главного

конструктора имеет в своем составе структурные подразделения (бюро, группы,

лаборатории, пр.) согласно нижеприведенной схеме.

Рисунок 1. Структура отдела главного

конструктора

-положения о подразделениях отдела главного

конструктора (бюро, секторах, группах, пр.) утверждаются директором, а

распределение обязанностей между сотрудниками подразделений производится

главным конструктором.

В ходе своей работы

отдел главного конструктора занимается решением следующих

задач:

·осуществление

единой политики предприятия в области конструкторских разработок.

·подготовка

предприятия к производству новой продукции.

-обеспечение высокой конкурентоспособности

разрабатываемой продукции.

Основные функции

отдела главного конструктора:

· создание

новых и модернизация конструкций изделий (комплексов, машин, аппаратов,

приборов, механизмов) действующего производства.

· обеспечение

высокого технического уровня конструкций изделий, их конкурентно- и

патентоспособности, соответствия современным достижениям науки и техники,

требованиям технической эстетики и наиболее экономичной технологии производства.

·освоение в производстве

перспективных конструкторских разработок, новейших материалов.

·разработка проектов новых опытных и

промышленных установок, нестандартного оборудования и приспособлений в связи с

реконструкцией объектов, автоматизацией производства и механизацией трудоемких

процессов.

·проведение работ по повышению уровня

унификации, стандартизации и сертификации разрабатываемых конструкций изделий.

·обеспечение соответствия новых и

модернизированных конструкций техническим заданиям, стандартам, требованиям

рациональной организации и охраны труда, нормам техники безопасности.

-подготовка

технико-экономических обоснований эффективности новых конструкторских

разработок, их преимуществ по сравнению с ранее изготовлявшимися.

·разработка и внедрение перспективных

и текущих планов внедрения и освоения новой техники.

·конструкторская подготовка

производства.

-проведение

исследовательских и опытно-конструкторских работ.

·своевременное составление,

согласование и утверждение чертежей и другой технической документации,

разработанной отделом.

·совместно с заказчиками разработка

технических заданий на проектирование.

·обеспечение защиты и согласование в

установленном порядке разработанных эскизных, технических и рабочих проектов.

·разработка и проведение мероприятий

по сокращению сроков освоения новой техники, стоимости и цикла конструкторской

подготовки производства.

-организация

изготовления опытных образцов, их экспериментальной проверки, отработки

установочных партий и выпуска первых промышленных образцов.

·разработка конструкторских решений

по повышению качества и надежности изделий, уровня их технологичности,

экологичности, снижения их себестоимости, трудоемкости и материалоемкости.

·участие в монтаже, испытаниях,

наладке и пуске новых конструкций изделий.

·осуществление авторского надзора за

изготовлением изделий и их эксплуатацией.

·представление на утверждение

изменений, вносимых в техническую документацию по конструкторской подготовке

производства.

·работа по аттестации изделий по

категориям качества.

-разработка

предложений по реконструкции, техническому перевооружению, интенсификации

производства, повышению его эффективности.

-конструкторская

разработка принятых к внедрению рационализаторских предложений и изобретений.

-рассмотрение и

подготовка заключений на наиболее сложные рационализаторские предложения, а

также подготовка заключений на проекты стандартов и другую конструкторскую

документацию, поступающую на предприятие от сторонних организаций.

-организация

консультаций по решению отдельных технических вопросов.

Отдел главного конструктора имеет следующие

права:

-участвовать в анализе товарного рынка, а также

в проведении маркетинговых исследований.

-принимать решения о

внесении конструкторских изменений в выпускаемую продукцию.

-требовать от начальников всех структурных

подразделений:

а)своевременного

предоставления документов и материалов, необходимых для разработки новой

продукции.

б)приостановления

деятельности структурных подразделений в случае отклонения от технических

условий и предписаний чертежей.

в)ставить в

известность технического директора о приостановлении деятельности структурных

подразделений.

- представлять руководству предприятия.

2

Технологическая

подготовка производства

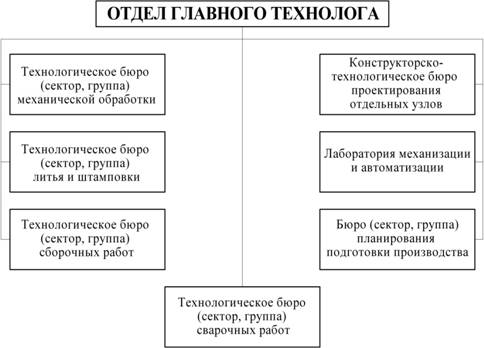

Отдел главного технолога предприятия является

самостоятельным структурным подразделением предприятия и подчиняется главному

инженеру или заместителю главного инженера по подготовке производства.

Структуру и штатную численность отдела утверждает директор предприятия исходя

из условий и особенностей деятельности предприятия по представлению

технического директора и главного технолога и по согласованию с отделом кадров;

отделом организации и оплаты труда.

Структуру и штаты

отдела утверждает директор предприятия в соответствии с типовыми структурами

аппарата управления и нормативами численности руководителей, специалистов и

служащих с учетом объемов работы и особенностей производства.

В состав отдела

главного технолога могут входить: технологическое бюро механической обработки,

технологическое бюро литья и штамповки, технологическое бюро сборочных работ,

технологическое бюро сварочных работ, конструкторско-технологическое бюро

проектирования отдельных узлов, приспособлений, инструмента, лаборатории

механизации и автоматизации, технологические бюро и т. д., бюро планирования

подготовки производства, копировальное бюро, центральная химическая

лаборатория, управление делами отдела.

Рисунок 2 - Структура отдела главного технолога

В ходе своей работы отдел главного технолога

решает следующие задачи:

-обеспечение

внедрение новых прогрессивных технологий;

-совершенствование

технологической подготовки производства.

На предприятии отдел главного технолога

выполняет следующие функции:

·разработка и внедрение в

производство наиболее прогрессивных технологических процессов, видов

оборудования и технологической оснастки, средств автоматизации и механизации.

·систематический анализ прогрессивности

действующих технологических процессов и их совершенствование в целях повышения

производительности труда, улучшения качества, снижения себестоимости продукции.

·контроль чертежей деталей, узлов,

агрегатов, изделий на технологичность.

· разработка

технологических процессов с установлением режимов обработки и машинного времени

на вновь вводимые и модернизированные объекты производства, а также на детали и

узлы разовых заказов с учетом новейших методов обработки; корректировка

разработанных технологических процессов в связи с изменениями, вводимыми в

конструкцию и технологию изделий.

· разработка

заданий на конструирование специальной оснастки (инструмента и приспособлений),

потребность в которой выявляется при разработке технологических процессов, и

участие в обсуждении разработанных конструкций.

· разработка

и оформление технического задания на производство нестандартного оборудования,

средств автоматизации и механизации и участие в обсуждении разработанных

конструкций.

·разработка планировки по

реконструкции производственных участков и цехов.

·систематическое изучение причин

брака и дефектов в производстве и участие в разработке мероприятий по их

ликвидации.

·контроль за соблюдением

технологической дисциплины и принятие своевременных мер по устранению нарушений

технологической дисциплины.

·подготовка исходных данных для

расчета норм расхода материалов на изделие, норм труда на технологические

процессы.

-участие в

составлении планов НОТ и сетевых графиков.

-разработка

расчетных материалов для обоснования потребности предприятия, в оборудовании,

составление заявок на необходимое оборудование и реализация излишнего

оборудования через соответствующие службы предприятия.

-организация учета и

введение отчетности выполнения плана технологической подготовки производства и

выдача технологической документации в производство.

-составление

квартальных и годовых отчетов о выполнении мероприятий оргтех-плана, отчетов по

выполнению планов по новой технике, снижению трудоемкости и других отчетов, относящихся

к деятельности отдела главного технолога.

·изучение и внедрение в производство

передового опыта отечественной и зарубежной промышленности в области технологии

работ; издание методических указаний, технических и справочных материалов в

области применения новой техники и технологии.

·установление систематической связи с

научно-исследовательскими институтами, контроль за выполнением

научно-исследовательских работ.

·осуществление руководства

подразделениями отдела, обеспечение рациональной организации труда в

подразделениях отдела, повышение квалификации сотрудников отдела.

·обобщение и распространение

передового опыта работы новаторов производства и оказание помощи в работе

общественно-технологическому и конструкторскому бюро.

Взаимоотношения отдела главного технолога с

другими подразделениями предприятия:

1. С отделом технического контроля - получает:

сведения о качестве выпускаемой продукции, размере и причинах брака; извещения

о нарушениях технологических процессов; материалы на анализ их соответствия ТУ

и ГОСТам; рекомендации по вопросам улучшения качества продукции. Представляет: технологические

процессы на согласование операций технического контроля; заключения по

рекламациям; заключения о соответствии материалов ТУ и ГОСТам, а также их пригодность

для применения в производстве; схемы и чертежи на контрольно-измерительный

инструмент.

. С отделом главного конструктора - получает:

чертежи деталей, узлов и изделий; технические условия и другую техническую

документацию для разработки технологических процессов

и конструирования технологической оснастки; извещений об изменениях в чертежах

объекта и технических условиях; перечень деталей, узлов и готовых изделий,

поступающих в порядке межзаводской кооперации; техническую документацию на

новые изделия опытного производства; задания на разработку нестандартного

оборудования для серийного производства.

Представляет: технологическое согласование

конструкций деталей, узлов, изделий, технических условий, инструкций и другой

технической документации; предложения по повышению технологичности конструкций

деталей, узлов, изделий, технических условий, инструкций и другой технической

документации; маршруты

обработки деталей, узлов и изделий по цехам и участкам; заключения по

техническим условиям.

3. С отделом стандартизации и нормализации -

получает сообщения о результатах нормализованного

контроля чертежей, технических условий,

инструкций и другой технической документации,

разработанной отделом; план работы по стандартизации,

нормализации

и

унификации;

извещения об изданных и поступающих в отдел стандартизации и нормализации

государственных

и отраслевых стандартов, нормалях и другой технической

документации;

извещения

о всех изменениях в стандартах, нормалях, технических условиях и другой

технической

документации. Представляет: чертежи, инструкции, технические условия и другие

технические

документы на предмет нормализованного контроля; предложения и план

мероприятий

по подготовке производства при переходе предприятия на изготовление продукции

по

новому стандарту, техническому условию; необходимые материалы для разработки

стандартов,

нормалей, инструкций, технических условий и другой технической документации.

4. С отделом технической информации - получает

чертежи, технологическую документацию по

новой технике и обмену опытом, полученные с других предприятий и

организаций;

заявки на чертежи и технологическую документацию по новой технике и обмену

опытом

для отсылки другим предприятиям; консультации в области науки и техники по

заявкам

отдела;

техническую литературу по заявкам отдела. Представляет: заявки на чертежи и

техническую

документацию по новой технике и обмену опытом с другими предприятиями и

организациями;

чертежи и технологическую

документацию по новой технике и обмену опытом для

отсылки другим предприятиям и организациям; информационные материалы для

размножения;

отчеты о творческих командировках и экскурсиях; заявки на приобретение

технической

литературы.

5. С бюро рационализации и изобретательства -

получает: предложения рационализаторов и

изобретателей на заключение об их целесообразности и для оказания помощи в

выполнении чертежей, макетов, описаний и др.; месячные планы по внедрению

рационализаторских предложений.

Представляет: заключения о технической

возможности и экономической целесообразности

рационализаторских предложений; помощь

рационализаторам при выполнении

чертежей, макетов, описаний и др., а также в опытной проверке по предложениям.

С отделами главного механика и главного

энергетика - получает паспорта на действующее и неустановленное оборудование;

сведения об изменении паспортных данных оборудования в связи с производством

капитального ремонта; заявки на проектирование инструмента и приспособлений для

ремонта оборудования. Представляет: технические задания на проектирование

специального нестандартного оборудования; расчеты и заявки на потребное

предприятию технологическое оборудование; планировки размещения оборудования в

цехах; чертежи привязки оборудования (при перепланировках); чертежи

специального инструмента и приспособлений; техническую документацию на

модернизацию оборудования; расчеты грузооборота, необходимые для механизации

погрузочно-разгрузочных работ.

6. С инструментальным отделом - получает план

работы инструментального цеха на месяц, квартал; сведения о готовности

технологической оснастки, инструмента по заявкам отдела; сведения о наличии

покупного инструмента в ЦИСе. Представляет: графики подготовки производства

новых изделий; заказы на инструментарий на новые изделия, на изменения согласно

приказам; заявки на покупной инструмент, заказываемый вновь на новые изделия;

чертежи на вновь заказываемый инструментарий; заполненные паспорта на штампы и

пресс-формы; извещения об изменениях чертежей на технологическую оснастку.

7. С отделом технической документации - получает

чертежи деталей, узлов, систем, изделий, технические условия, инструкции и

другую техническую документацию; светокопии полных комплектов чертежей и другой

технической документации. Представляет: разработанную технологическую

документацию для регистрации, учета, хранения и размножения; акты-приказы о

списании технических документов; заявки на выполнение

копировально-светокопировальных и фоторабот.

8. С

производственно-диспетчерским отделом - получает планы-графики подготовки

производства и выпуска изделий. Представляет: комплекты документации по

расцеховке изделия; извещения об изменениях в расцеховках.

9. С отделами материально-технического снабжения

и внешней кооперации - получает заявки на все отклонения от технических условий

на поставку материалов и полуфабрикатов; запросы по техническим требованиям на

материалы и полуфабрикаты. Представляет: заявки на материалы, полуфабрикаты и

покупные изделия для опытного производства с приложением расчетов обоснования

потребности.

10.

С планово-экономическим отделом - получает: утвержденные перспективные, годовые

и квартальные планы производства в номенклатуре; сроки выпуска новых изделий и

модернизации серийных для составления графиков технологической подготовки

производства; задания по сумме экономии от выполнения плана научно-технического

развития и совершенствования организации производства; указания, методики и

расчеты по определению экономической эффективности организационно-технических

мероприятий. Представляет: проекты перспективных и текущих планов; планы

развития и внедрения новой техники и улучшения организации производства, планы

организационно-технических мероприятий и новой техники; сведения, материалы и

расчеты для экономического анализа работы завода; материалы, необходимые для

калькулирования цен на изделия.

11. С отделом организации труда и заработной

платы - получает задания по снижению трудоемкости изделий; утвержденные штатные

расписания; положения о порядке премирования работников отдела из фонда

материального поощрения; материалы хронометражных наблюдений и фотографий

рабочего дня для разработки мероприятий по устранению выявленных недостатков;

консультации по трудовым вопросам. Представляет: предложения о наиболее

рациональной расстановке рабочих на основных и вспомогательных операциях, на

подсобных работах; более совершенную технологию производства; мероприятия по

механизации тяжелых и трудоемких процессов; необходимые материалы по

нормированию труда и организации заработной, платы; проекты заданий по снижению

трудоемкости изделий (каждый квартал по месяцам); проекты штатных расписаний,

предложения, направленные на улучшение технического нормирования и организации

труда.

. С цехами основного производства

-

получает

предложения на внесение изменений в технологию производства, связанные с

повышением производительности труда, качества продукции и т. п.;

организационно-технические мероприятия по ликвидации узких мест; сведения о

нормах выработки и затратах времени на работы, вызванные отклонениями от

основного технологического процесса; ежемесячные технологические отчеты;

предложения, направленные на улучшение организации рабочих мест; планировки

участков и цеха, размещения оборудования. Представляет техническую и

технологическую документацию (через отдел технической документации); чертежи,

технические условия и спецификации; технологические маршрутные карты;

спецификации инструмента и приспособлений; альбомы типовых технологических

процессов по узлам и деталям; план установки оборудования и внедрения новой

техники; извещения об изменениях технологических процессов; руководство

внедрением технологических процессов и специальной оснастки.

Отдел главного технолога обладает следующими

правами:

1. Участвовать

в разработке технических условий, инструкций на новые изделия и определять

возможность и сроки передачи их для освоения в производстве.

2. Обеспечивать

разработку всей технологической документации и контроль за использованием ее на

производстве.

3. Останавливать

производство работ при отступлении от утвержденного

технологического

процесса с последующим

уведомлением об этом главного инженера

предприятия.

4. Требовать

от руководителей цехов соблюдения правил эксплуатации и хранения

технологической оснастки.

5. Поручать

технологическим службам цехов по согласованию с руководством цехов выполнение

отдельных заданий по вопросам технологии производства.

6. Получать от

других подразделений и цехов сведения и материалы, необходимые для работы

отдела.

7. Вносить

предложения руководству предприятия о привлечении к ответственности работников

завода, систематически нарушающих технологическую дисциплину.

3.

Системы автоматизированного проектирования технологических процессов на

предприятии

Проектирование технологических процессов на

предприятии занимает центральное место в подготовке производства изделий.

Технологические процессы содержат информацию о трудовых и материальных

нормативах, без которых невозможно планирование и управление производственными

ресурсами.

Основная цель создания САПР ТП заключается в

экономии труда технологов, избавление его от рутинной работы, дать ему возможность

заниматься творческими процессами. Для достижения этой цели необходимо

располагать средствами автоматизации оформления технологической документации,

средствами информационной поддержки проектирования и автоматизации принятия

решений.

Система САПР ТП механообработки

Программа АРМ- технолога представляет собой

комплекс базовых программных средств (КБПС) «ИС Логика- Т» технологического

назначения.

КБПС «ИС Логика- Т» сформирован как логически

завершенная система, с набором основных функций и необходимого минимума

сервисных процедур (оформление отдельными программными модулями- утилитами),

достаточных для решения возложенных на него задач. КБПС «ИС Логика- Т»

совершенствуется разработчиками в плане расширения функциональных возможностей,

создание сервисной оболочки, повышение надежности эксплуатации на различных

типах ПЭВМ (в том числе с минимальными ресурсами). Учитывая дальнейшее развитие

системы, разработчик оставляет за собой право модификации основных программных

модулей КБПС.

Система АРМ- технолога состоит из двух

подсистем:

– SРТ-

подсистема проектирования технологических процессов механообработки на базе ТП-

аналогов, включающих в себя комплекс программных средств;

– АРМ- технолога- подсистема

автоматизированного проектирования и автоматического нормирования ТП

механообработки, включающих в себя комплекс программных средств.

4.

Система управления и организации производства в базовом цехе

Структурная схема механосборочного цеха №7 ПАО

НКМЗ представлена на рисунке 3. Согласно данной схеме управления производственно-хозяйственной

службой механосборочного цеха осуществляет начальник цеха с помощью линейного

персонала, функциональных цеховых служб и отдельных исполнителей. Из схемы

управления цехом видно, что начальник цеха осуществляет непосредственное руководство

службой механика, цеховой бухгалтерией, отдельными исполнителями. Анализируя

организационную структуру управления цехом, необходимо отметить, что имеет

место отклонения от типовых структур, так, механик цеха подчинен

непосредственно начальнику цеха, а по типовым структурам должен подчинятся зам

начальника цеха по подготовке производства. Участок промежуточной сборки

подчиняется фактически заму начальника цеха по производству, что не допускается

по типовым структурам.

Для сборки и обработки информации и подготовки

решений, необходимо линейному персоналу для эффективного управления, в

структуре управления цеха предусмотрены следующие основные функциональные

службы и отдельные исполнители: ПДБ, технологические бюро, ПЭБ, служба

механика, цеховая бухгалтерия, ИХО, хозяйственно-бытовая служба и

секретарь-машинистка.

Планово-диспетчерское бюро цеха решает следующие

основные задачи:

· планирование и подготовку

производства;

· регулирование хода, учет и

отчетность.

Технологическое бюро решают следующие основные

задачи:

· распределяют планируемую

трудоемкость изготавливаемой продукции по видам обработки по производственным

участкам;

· разрабатывает технологические карты

и прочую технологическую документацию, необходимую для цеха;

· организует своевременное обеспечение

производственных участков технологической документацией и осуществляют контроль

за ее сохранность;

· контролируют соблюдение

технологической дисциплины в цехе и внедряют передовые технологические

процессы, методы и приемы труда в производстве.

Функции технологической подготовки реализует

также ИХО цеха, которое возглавляет старший мастер.

Инструментальное хозяйство (ИХО) осуществляет:

· обеспечение цеха инструментом,

приспособлениями оснасткой;

· контроль за правильной

эксплуатацией и техническим состоянием инструмента и оснастки, их сохранностью;

· учет и отчетность.

Планово-экономическое бюро в цехе реализует

функцию технико-экономического планирования и решает следующие основные задачи:

· технико-экономическое планирование

и учет показателей работы;

· анализ результатов

производственно-хозяйственной деятельности и оформление документов по

статистической отчетности;

· организация труда и зарплаты.

Цеховая бухгалтерия решает основные задачи:

· бухгалтерский контроль за

соблюдением норм расхода и сохранением материальных ценностей;

· контроль за соблюдением

штатно-финансовой дисциплины;

· инвентаризация всех статей баланса;

· контроль за правильностью

оформления оплатной документации;

· учет наличия материальных

ценностей.

Служба механика решает следующие основные

задачи:

· обеспечение безаварийной работы

оборудования;

· организация ремонтных работ и

внедрение технологической и материальной документации.

Хозяйственное обслуживание выполняет следующие

функции:

· содержание в чистоте и порядке

производственных площадей цеха, служебных помещений и территорий, закрепленных

за цехом;

· контроль за содержанием площадей и

организация ремонтных работ;

· организация выдачи спецодежды,

обуви, предохранительных приспособлений, спецпитания.

5.

Изучение технологии сборки узла, организация формы сборки

Служебное назначение пресса АКК 3000

Пресс предназначен для изготовления свободной

ковкой поковок типа кубиков, плит, валов, обечаек, колец и т.п. из углеродистых

и легированных сталей, а также специальных сплавов в пределах данного усилия

ковки.

Пресс предназначен для работы в помещениях при

следующих условиях окружающей среды:

температура воздуха, °С от

+5 до +40;

давление, МПа (кгс/см2) 0,1

(1,0 );

относительная влажность воздуха, % не

более 60.

Техническая характеристика пресса АКК 3000

приведена в таблице 1.

Таблица 1

Технические характеристики пресса АКК 3000

|

Наименование

|

Норма

|

|

1

Номинальное усилие пресса, МН (тс)

|

30

(3000)

|

|

2

Количество ступеней усилия

|

3

|

|

3

Усилие первой ступени, МН (тс)

|

16,5

(1650)

|

|

4

Усилие второй ступени, МН (тс)

|

23

(2300)

|

|

5

Усилие третьей ступени, МН (тс)

|

30

(3000)

|

|

6

Усилие возвратных цилиндров общее, МН (тс)

|

3,75

(375)

|

|

7

Допустимый эксцентриситет наибольшей технологической нагрузки, мм, не более

|

200

|

|

8

Размеры рабочей поверхности стола, мм

|

3200х8000

|

|

9

Открытая высота (расстояние между столом и подвижной траверсой в ее верхнем

положении), мм

|

5700

|

|

10

Ход подвижной траверсы наибольший, мм

|

2500*

|

|

11

Расстояние между ходоограничителями в свету, мм

|

|

|

11.1

поперек стола

|

4080

|

|

11.2

вдоль стола

|

1680

|

|

12

Ход выдвижного стола относительно оси пресса, мм

|

|

|

12.1

в одну сторону

|

4000

|

|

12.2

в другую сторону

|

4000

|

|

13

Частота ходов подвижной траверсы в минуту

|

|

|

13.1

рабочих при усилии до 75% номинального, рабочем ходе 200мм и обжатии 25-100мм

|

25-30

|

|

13.2

проглаживающих при усилии до 25% номинального, величине хода не менее 20 мм и

обжатии 5мм

|

60

|

|

14

Скорость подвижной траверсы, мм/с

|

|

|

14.1

холостого и возвратного ходов

|

250

|

|

14.2

рабочего хода

|

100

|

|

15

Точность хода подвижной траверсы при полуавтоматической ковке, мм

|

±1

|

|

16

Усилие цилиндра перемещения стола, МН (тс)

|

1,97

(197)

|

|

17

Скорость перемещения стола, мм/с

|

250

|

|

18

Рабочая жидкость гидросистемы пресса

|

водная

эмульсия

|

|

19

Давление рабочей жидкости гидросистемы, МПа (кгс/см2)

|

32

(320)

|

|

20

Давление наполнительной системы, МПа (кгс/см2)

|

0,6

(6)

|

|

21

Габаритные размеры собственно пресса, мм

|

|

|

21.1

длина

|

36000

|

|

21.2

ширина

|

7220

|

|

21.3

высота общая (по наполнительному клапану)

|

17340

|

|

21.4

высота над уровнем пола (по наполнительному клапану)

|

13120

|

|

*Примечание-Ход подвижной траверсы от

крайнего верхнего положения до упора в ходоограничители составляет 2550мм.

|

Устройство и работа пресса АКК 3000

Пресс (черт. 0-156400МЧ) содержит станину 1

(нижнюю траверсу), опирающуюся на фундаментные плиты своими опорами, траверсу

верхнюю 16 и соединяющие их четыре вертикальные колонны 14. В траверсе верхней

установлены три рабочих цилиндра: два боковых 22 и центральный 23. Плунжеры

рабочих цилиндров воздействуют на подвижную траверсу 15, которая направляется

указанными колоннами и несет плиту переходную 24 с корпусом верхнего бойка. Для

подъема подвижной траверсы служат четыре возвратных цилиндра 20, закрепленных

на станине. На станине размещен выдвигающийся в обе стороны стол 8. Со станиной

связаны два моста 6, поддерживающие стол при его перемещениях в обе стороны с

оси пресса, что позволяет смену бойков и облегчает установку заготовки.

Перемещение стола 8 в крайнее положение фиксируется упорами, имеющимися на

мостах. Для привода стола используются два плунжерных гидравлических цилиндра

7, закрепленные на мостах и опорах цилиндра 2. С двух сторон к столу 8

прикреплены фартуки 9, которые опираются на планки, закрепленные на специальных

балках и плитах перекрытия 12 приямка пресса. Фартуки перекрывают проемы

приямка, предназначенные для перемещения стола.

Станина 1 снабжена четырьмя вертикальными

расточками, в которых размещены колонны в сборе 14. Все колонны имеют

одинаковую конструкцию. В каждой колонне имеется сквозное осевое отверстие,

используемое для нагрева колонны при термической затяжке, а также для подвода

жидкости высокого давления к боковым рабочим цилиндрам. Каждая колонна содержит

четыре разъемные гайки с упорной резьбой. С помощью двух нижних (внутренней и

наружной) гаек колонна закреплена в станине 1. На верхних поверхностях нижних

внутренних гаек колонн установлен комплект ограничителей хода 13.

Траверса подвижная 15 имеет четыре вертикальных

отверстия, в которых сверху и снизу размещены составные бронзовые втулки,

охватывающие колонны пресса. Каждое колонное отверстие имеет два грязесъемника,

вмонтированных в бронзовых разъемных вставках.

На нижней (рабочей) поверхности траверсы

подвижной закреплена плита переходная 24, которая содержит клиновой механизм

крепления прессового инструмента, позволяющий быструю смену последнего.

В траверсе подвижной жестко заделан плунжер

рабочего центрального цилиндра 23, а плунжеры цилиндров рабочих боковых 22

опираются на нее через сферические пяты.

Корпуса четырех цилиндров возвратных 20,

расположенных рядом с колоннами, опираются на станину через сферические опоры,

а плунжеры цилиндров воздействуют на траверсу подвижную 15 через шайбы

сферические.

Приямки пресса по контуру на уровне пола

облицованы заливаемыми в фундамент плитами обрамления 11 и закрываются съемными

плитами перекрытия 12.

Для контроля положения подвижной траверсы пресса

и его стола служит установка датчиков контроля положения траверсы 21 и

установка датчиков положения стола 10.

Система управления прессом обеспечивает ручной

режим управления всеми устройствами с помощью соответствующих рукояток,

переключателей и кнопок на пульте управления, а также полуавтоматический режим

управления, при котором отрабатываются предварительно набираемые на пульте

управления величины параметров движения подвижной траверсы пресса в пределах

одного хода или ряда повторяющихся ходов.

Привод пресса, а также механизмов подъема и

поворота подъемно-поворотной обоймы инструментального манипулятора

осуществляется от насосно-аккумуляторной станции (НАС-320), в которой в

качестве рабочей жидкости применена водная эмульсия. Для привода клинового

механизма крепления прессового инструмента используется сжатый воздух из

цеховой магистрали. Для управления сервоприводами, с помощью которых приводится

главный распределитель пресса, предусмотрен индивидуальный масляный привод.

Пресс работает следующим образом:

Исходное положение. Траверса подвижная с плитой

переходной и бойком верхним находится в крайнем верхнем положении. Заготовка

лежит на бойке нижнем, который с помощью цилиндров перемещения стола подан на

ось пресса.

После соединения цилиндров возвратных с

наполнительной системой траверса подвижная начинает перемещаться вниз и

совершает холостой ход до соприкосновения бойка верхнего с заготовкой,

уложенной на боек нижний. При этом рабочая жидкость из цилиндров возвратных

вытесняется в наполнительный бак. Цилиндры рабочие через наполнительные клапаны

заполняются рабочей жидкостью из наполнительной системы.

Далее осуществляется рабочий ход. При этом, если

работа ведется на первой ступени, рабочая жидкость поступает из аккумулятора в

цилиндр рабочий центральный, а цилиндры рабочие боковые продолжают заполняться

от наполнительной системы. При работе на второй ступени с аккумулятором

соединены цилиндры боковые, а цилиндр центральный связан с наполнительной

системой. Третья ступень обеспечивается подачей рабочей жидкости из

аккумулятора во все три рабочих цилиндра.

По окончании рабочего хода нагруженные рабочие

цилиндры (или цилиндр) с помощью сливных клапанов главного распределителя соединяются

с наполнительной системой и происходит их разгрузка. Одновременно рабочая

жидкость из аккумулятора подается в цилиндры возвратные и сервоприводы

соответствующих наполнительных клапанов, благодаря чему наполнительные клапаны

открываются и дополнительно сообщают указанные рабочие цилиндры с

наполнительной системой. Под воздействием цилиндров возвратных траверса

подвижная перемещается вверх в исходное положение, совершая возвратный ход. При

этом рабочая жидкость из цилиндров рабочих вытесняется в наполнительную

систему.

При выполнении проглаживающих ходов нагружается

только центральный рабочий цилиндр, а его наполнительный клапан постоянно

закрыт. Наполнительные клапаны боковых рабочих цилиндров постоянно открыты и

сообщают эти цилиндры с наполнительной системой. Возвратные цилиндры постоянно

соединены с аккумулятором. В результате при холостом и рабочем ходе центральный

цилиндр соединен с аккумулятором, а разгрузка центрального цилиндра и

вытеснение из него рабочей жидкости в наполнительную систему происходит через

сливной клапан главного распределителя. Все это способствует обеспечению

быстродействия пресса. Рабочее усилие, развиваемое прессом при проглаживании,

составляет не более 11,5МН (1150тс).

После завершения рабочего хода пресса и подъема

траверсы подвижной в исходное положение стол с нижним инструментом и поковкой с

помощью одного из цилиндров перемещения стола выдвигается из рабочей зоны

пресса. Изделие извлекается и устанавливается следующее. Стол с помощью другого

цилиндра перемещения стола подается в рабочую зону пресса до совмещения оси

стола с осью пресса. Пресс готов к совершению следующего цикла.

Для подачи в пресс вспомогательного инструмента

(топоров, подсечек и т.п.) используется инструментальный манипулятор 3. Он

может подать в пресс любой из шести элементов набора вспомогательного

инструмента, заранее установленного в его подъемно-поворотной обойме, и,

взаимодействуя с подвижной траверсой пресса, манипулировать им при работе.

Пресс оснащен установкой площадок траверсы

верхней 17, люльки с площадкой 18, площадки над пультовой с лестницами 19,

обеспечивающих доступ к его узлам при обслуживании и ремонтах.

Устройство и работа цилиндра подачи

клиньев

Цилиндр подачи клиньев предназначен для

крепления верхнего бойка пресса, а также для его быстрой замены. Для привода

клинового механизма крепления прессового инструмента используется сжатый воздух

из цеховой магистрали.

Таблица 2

Техническая характеристика

|

Наименование

|

Норма

|

|

1.

Давление воздуха в цилиндрах подачи клиньев, МПа

|

0,6

|

|

2.

Диаметр штока, мм

|

60

|

|

3.

Диаметр поршня, мм

|

180

|

|

4.

Ход поршня, мм

|

320

|

|

5.

Усилие цилиндра, кН

|

|

|

-

при прямом ходе

|

13,4

|

|

-

при обратном ходе

|

15,2

|

Сжатый воздух подается в штоковую или поршневую

полость цилиндра через соединение 3. Соединение 3, через которое сжатый воздух

поступает в штоковую полость цилиндра, прикручено сбоку к крышке цилиндра 2.

Сжатый воздух проходит через специальное отверстие в крышке цилиндра 2 и

выходит в штоковую полость. Соединение 3, через которое сжатый воздух поступает

в поршневую полость цилиндра, прикручено к угольнику 8 с помощью резьбы трубной

конической со средним диаметром ½ трубного

дюйма. В угольник 8 вкручен ввертыш 9 с помощью резьбы трубной цилиндрической с

номинальным диаметром ¼ трубного

дюйма. Ввертыш 9, вместе с пластиной 21, уложен в паз корпуса 4, и накрыт

сверху крышкой 10, которая прикручена к корпусу 4 с помощью двух болтов 15 и

двух пружинных шайб 17. Ввертыш 9 вкручен в угольник 7, который вкручен в

корпус 4. Сжатый воздух проходит через соединение 3, угольник 8, ввертыш 9,

угольник 7, отверстие в корпусе и попадает в поршневую полость цилиндра.

Сжатый воздух толкает поршень 1, который

выдвигает шток 6. Посадка поршня 1 на шток 6 с зазором Ø40Н7/f7,

в канавке поршня имеется кольцо круглого сечения 19, которое не позволяет

сжатому воздуху попадать из штоковой полости в поршеневую и наоборот. Посадка

поршня 1 в корпус 4 с зазором Ø180Н9/е8,

в канавках поршня расположены два уплотнения поршня 20, которые так же служат

для того, чтобы сжатый воздух не попадал из штоковой полости в поршеневую и

наоборот. Осевое перемещение поршня по штоку предотвращает гайка 16,

накрученная на шток и стопорящаяся шплинтом 18, который проходит через шток и

гайку. Для того, чтобы шток не соприкасался с корпусом цилиндра к поршню

прикручена накладка 5 с помощью четырех болтов и четырех шайб.

Крышка цилиндра 2 крепится к корпусу 4 с помощью

шести болтов 11 и шести шайб 12. Посадка крышки в корпус с зазором - Ø180H9/e8.

В канавке крышки располагается уплотнение - кольцо круглого сечения 9, для

герметичности штоковой полости цилиндра. Сборочная единица крышка цилиндра

состоит из крышки 2 в проходном отверстии которой расположена втулка

направляющая, посадка с зазором Ø90Н8/f7.

В наружной канавке втулки располагается уплотнение - кольцо круглого сечения 8.

Втулка имеет две внутренние канавки, расположенные по краям проходного

отверстия. В канавке, которая расположена ближе к штоковой полости цилиндра,

находится уплотнение штока 6. В другой канавке расположен скребок 7. На втулку

направляющую 2 накручен фланец 3 с помощью резьбы метрической. Фланец

прикручивается к крышке 1 с помощью шести болтов 4 и шести шайб 5. В крышке

цилиндра 2 имеется отверстие для подачи смазки, оно смещено на 45° от

соединения 3. Отвестие имеет резьбу трубную коническую со средним диаметром 1/8

трубного дюйма. Смазывающий материал - Литол-24 ГОСТ 21150-87.

Через проходное отверстие крышки и втулки

направляющей проходит шток 6. Шток совершает возвратно-поступательные движения.

Если цеховую магистраль подсоединить к штоковой полости, то сжатый воздух,

подаваемый из магистрали, будет давить на поршень и позволит прочно закрепить

клинья во время работы пресса. Когда клинья необходимо вытащить, тогда цеховую

магистраль подключают к поршневой полости цилиндра, а штоковую полость соединяют

с атмосферой. Сжатый воздух толкает поршень 1, который выдвигает шток 6, вместе

с клиньями.

Цилиндр подачи клиньев имеет габаритные размеры Ø350х855х480

мм, массу 188 кг. Покрытие - грунтовка Гф-0119 красно-коричневая.

Организационная форма сборки узла.

Процесс сборки является заключительным этапом

изготовления машины, в значительной степени определяющим ее основные

эксплуатационные качества. Условия создания высоких эксплуатационных качеств

машины не ограничиваются созданием ее удачной конструкции или применением

высококачественных материалов для изготовления ее деталей. Не гарантирует

качества и высокоточное изготовление деталей с обеспечением оптимального

состояния поверхностных слоев их сопряженных или рабочих поверхностей. Процесс

изготовления машины может гарантировать достижение всех требуемых ее

эксплуатационных показателей, а также ее надежности и долговечности в

эксплуатации лишь при условии высококачественного проведения всех этапов сборки

машины. Это связано с тем, что в процессе сборки вполне доброкачественных

изделий могут возникать погрешности расположения деталей, значительно снижающие

точность и служебные качества собираемого изделия.

Сборочный чертеж цилиндра подачи клиньев

представлен в приложении 2.

Схема сборки цилиндра подачи клиньев

представлена в приложении 1 (лист формата А1).

В различных типах производства организационная

форма сборки принимает различные формы. По перемещению собираемого изделия

сборка подразделяется на: стационарную и подвижную; по организации сборочных работ:

непоточная, групповая и поточная.

Выбираем непоточную стационарную сборку с

расчленением сборочных работ, которая предполагает дифференциацию процесса

сборки на узловую и общую сборку. Сборка каждой сборочной единицы и общая

сборка производятся одновременно разными бригадами и многими сборщиками.

Собираемая машина остается неподвижной на одном стенде. В результате такой

организации длительность процесса сборки значительно сокращается.

Преимущества непоточной стационарной сборки с

расчленением сборочных работ:

значительное сокращение общего цикла сборки;

сокращение трудоемкости выполнения отдельных

сборочных операций за счет: специализации рабочих мест сборки узлов и их

оборудования соответствующими приспособлениями, лучшей организацией труда,

специализации рабочих-сборщиков и улучшения их навыков;

уменьшение размеров высоких помещений сборочных

участков, оборудованных мощными подъемно-транспортными устройствами, требуемых

для размещения монтажных стендов;

сокращение себестоимости сборки.

Применение узловой сборки возможно лишь при

соответствующем оформлении конструкции изделия, предусматривающем расчленение

его на технологические сборочные единицы, которые могут быть собраны независимо

друг от друга.

Маршрут сборки «Цилиндра подачи

клиньев»

005 Комплектовочная

Укомплектовать узлы и детали согласно сборочного

чертежа и спецификации, проверить наличие маркировки, клейм, сопроводительной

документации.

Слесарная

Зачистить заусенцы, притупить острые кромки на

деталях после мех. обработки. Все резьбовые части смазать Литол-24 ГОСТ

21150-87. Подготовить детали к сборке.

Слесарно-сборочная

Установить корпус цилиндра в призмы, закрепить.

Слесарно-сборочная

Установить поршень 1 на сборочный стенд,

наплавить на боковую поверхность бронзовую проволоку 2. Вставить кольцо

круглого сечения 19 во внутреннюю канавку поршня.

Слесарно-сборочная

Установить шток 6 в призмы, собрать поршень 1 со

штоком 6, навернуть гайку с шестигранной головкой 16, произвести затяжку,

сверлить отверстие под шплинт в штоке через отверстие гайки, поставить шплинт

18. Скрепить, болтами 13 с шайбами 14, накладку 5 с поршнем 1. Поставить два

уплотнения поршня 20. Смазать трущиеся поверхности штока, поршня, корпуса

цилиндра Литолом-24. Шток в сборе завести в корпус 4.

Слесарно-сборочная

Установить крышку 1 на сборочный стенд. Одеть на

втулку направляющую 2 уплотнение штока 6, скребок 7, кольцо круглого сечения 8.

Установить втулку направляющую 2 в крышку 1. Накрутить фланец 3 на втулку

напраляющую 2. Скрепить, болтами 5 и шайбами 6, фланец 3 с крышкой 2. Одеть

кольцо круглого сечения 9 на крышку 1. Крышку цилиндра 2 в сборе завести в

корпус 4. Скрепить, болтами 11 с шайбами 12, крышку цилиндра 2 с корпусом 4.

Произвести равномерную затяжку болтов.

Слесарно-сборочная

В корпус 4 вкрутить угольник 7, вкрутить ввертыш

9, одеть на него пластину 21, накрыть крышкой 10, скрепить болтами 15 с шайбами

17. Накрутить угольник 8 в ввертыш 9.

Слесарно-сборочная

Взять трубку 4, накрутить шестигранник 1,

накрутить переходник 3, вкрутить наконечник 4 в переходник 3. Соединение 3 в

сборе вкрутить в угольник 8, второе соединение 3 вкрутить в крышку цилиндра 2.

Контрольная

Произвести испытание цилиндра давлением

0,4...0,6 МПа в течении 15 мин. по 1704ПМЗ только на наружную герметичность, а

также функционирование без нагрузки.

Трудоемкость и станкоемкость обработки узла по

видам работ

Таблица 3

Трудоемкость и станкоемкость обработки узла

|

Наименование

|

Станкоемкость

|

Ручные

|

Малярные

|

|

Цилиндр

подачи клиньев

|

0

|

15,22

|

0,14

|

|

Крышка

цилиндра

|

0

|

0,05

|

0,05

|

|

Поршень

|

4,56

|

0,52

|

0

|

|

Крышка

|

7,39

|

1,28

|

0

|

|

Втулка

направляющая

|

3,42

|

0,11

|

0

|

|

Накладка

|

2,07

|

0,24

|

0,05

|

|

Шток

|

10,78

|

0,24

|

0

|

|

Фланец

|

1,08

|

0,27

|

0

|

|

Угольник

|

0,59

|

0,11

|

0,01

|

|

Угольник

|

0,47

|

0,1

|

0,01

|

|

Ввертыш

|

0,33

|

0,02

|

0

|

0,18

|

0,03

|

0,01

|

|

Корпус

|

27,23

|

1,67

|

0

|

|

Соединение

|

0

|

0,05

|

0

|

|

Муфта

G1/2B

|

0,27

|

0,02

|

0

|

|

Контргайка

|

0,21

|

0,03

|

0

|

|

Всего

|

58,58

|

19,96

|

0,27

|

6.

Изучение технологического процесса изготовления детали-представителя

цех сборка узел деталь

Анализ конструкции и служебного

назначения штока

Данная деталь является штоком цилиндра подачи

клиньев автоматического ковочного комплекса АКК 3000 и предназначена для

передачи возвратно-поступательного движения траверсе с клиньями.

Деталь является телом вращения. Габаритные

размеры Ø63х790

мм. Масса штока 14,7 кг. Материал - сталь коррозионно-стойкая

высоколегированная 30Х13 ГОСТ 5949-75.

Таблица 1.2.1

Состав стали 30Х13

|

C,%

|

Cr,%

|

Mn,%

|

Si,%

|

Ni,%

|

P,%

|

S,%

|

|

0,26…0,35

|

12…14

|

0,5…0,8

|

0,5…0,8

|

0,4…0,6

|

0…0,03

|

0…0,025

|

Таблица 1.2.2

Физико-механические свойства стали 30Х13

|

Материал

|

σв, МПа

|

σт, МПа

|

δc, %

|

ψ,

%

|

НВ

|

|

Сталь

30Х13

|

490

|

460

|

21

|

60

|

200

|

Основной конструкторской базовой поверхностью

для данной детали является направляющая Ø63е8

с шероховатостью Ra

0,8. Данная поверхность предназначена для направления движения штока. Чертежом

предъявлены требования к данной поверхности - допуск торцевого биения левого

торца направляющей относительно оси не более 0,1 мм, допуск торцевого биения

правого торца направляющей относительно оси не более 0,03 мм.

Вспомогательными конструкторскими базами

являются следующие поверхности:

Шейка с резьбой М42-6g,

с шероховатостью Ra

6,3. Поверхность предназначена для соединения штока с траверсой.

Шейка Ø40f7

с шероховатостью Ra

3,2. Поверхность предназначена для установки поршня цилиндра. Чертежом

предъявлены требования к данной поверхности - допуск соосности оси шейки

относительно оси направляющей не более 0,05 мм.

Торец направляющей Ø63е8

с шероховатостью Ra

12,5. Предназначен для упора поршня в шток. Чертежом предъявлены требования к

данной поверхности - допуск торцевого биения торца направляющей относительно

оси не более 0,03 мм.

Шейка с резьбой М36-6g,

с шероховатостью Ra

6,3. Поверхность предназначена для гайки, которая прижимает поршень к торцу

штока.

На штоке имеются две лыски длиной 25 мм и

шероховатостью Ra

12,5. Так же имеется отверстие Ø7 мм,

предназначенное для стопорения гайки шплинтом, выполняется при сборке узла.

Имеется две проточки: одна на Ø40 мм

длинной 10 мм, для выхода шлифовального круга; вторая на Ø36

мм

длинной 8 мм, для выхода резьбонарезного резца.

Шероховатость свободных поверхностей назначена

не более Ra 25 по ГОСТ

2789-73.

Отработка конструкции

детали-представителя на технологичность

Технологичность оценивается качественно и

количественно. Качественная оценка предшествует количественной. Она выражается,

как правило, в виде сравнительной оценки по тем требованиям конструкции,

которые тяжело выразить количественно. Количественную оценку производят по

принятым показателям технологичности путем расчета их значений.

Цель такого анализа - выявление недостатков

конструкции по сведениям, содержащимся в чертеже и в технических требованиях, а

так же возможности улучшения технологичности конструкции.

Деталь имеет незначительные перепады диаметров

на всей длине, что является хорошим показателем при обработке детали на

токарных гидрокопировальных станках и станках с ЧПУ.

Деталь можно обработать проходными резцами.

Диаметральные размеры шеек убывают к концам детали.

Деталь нежесткая,

предполагает применение люнетов при механической обработке.

Простановка размеров на чертеже детали не

обеспечивает выполнение обработки по принципу автоматического получения

размеров на настроенных станках. Такая простановка размеров не является хорошим

показателем при обработке на станках автоматах и полуавтоматах.

Конструкция детали не ограничивает применение

высокопроизводительных методов механической обработки, применение агрегатных и

специальных станков, позволяет применять высокие режимы резания. Конструкция

детали обеспечивает условия для врезания и выхода токарных резцов, концевой

фрезы.

Формы и размеры поверхностей детали и отверстий

соответствуют формам и размерам стандартного режущего, измерительного

вспомогательного инструмента и приспособлений, возможно использование типовых

технологических процессов.

Технологических трудностей при выдерживании

заданных допусков и требуемой шероховатости при обработке детали «Шток» не

возникнет так, как 7-й квалитет и шероховатость поверхности Ra

0,8 (максимально высокие параметры по чертежу) достижимы на круглошлифовальных

станках обычной точности и с применением полирования.

Материал детали - сталь 30Х13 - это легированная

коррозионно-стойкая сталь применяемая для деталей работающих в агрессивных

средах. Данный материал обладает хорошими физико-механическими свойствами.

Таким образом применение данного материала не вызывает особых технологических

трудностей и позволяет применять наиболее простые и экономичные методы

получения заготовки и механической обработки.

Определим количественный уровень технологичности

штока:

Уровень технологичности по точности,

определяется по формуле:

где  -

коэффициент точности базовый (для общего машиностроения);

-

коэффициент точности базовый (для общего машиностроения);

- коэффициент

точности достигнутый.

- коэффициент

точности достигнутый.

где  -

средний коэффициент точности детали.

-

средний коэффициент точности детали.

где  -

число размеров соответствующего квалитета точности;

-

число размеров соответствующего квалитета точности;

Т - квалитет точности.

Уровень технологичности по шероховатости,

определяется по формуле:

где  -

коэффициент шероховатости базовый (для общего машиностроения);

-

коэффициент шероховатости базовый (для общего машиностроения);

- коэффициент

шероховатости достигнутый.

- коэффициент

шероховатости достигнутый.

где  -

средний коэффициент шероховатости детали

-

средний коэффициент шероховатости детали

где  -

число поверхностей соответствующей шероховатости;

-

число поверхностей соответствующей шероховатости;

Ш - шероховатость.

Вывод: деталь достаточно технологична, так как Ку.

т< 1 и Ку. ш < 1.

Выбор вида, способа получения и

формы заготовки для детали шток

При выборе способа получения заготовки наиболее

значимыми критериями являются материал детали, серийность производства и

коэффициент использования материала.

Исходя из материала конструкции и размеров

данной детали, в качестве исходной заготовки можно предложить два варианта:

заготовка, полученная из круглого горячекатаного

проката

штампованная

поковка, полученная горячей объемной штамповкой.

Определим коэффициент использования материала

для заготовки, полученной из проката

где МД = 14,7 кг - масса детали;

МЗ - масса заготовки, кг.

Определим массу заготовки из проката:

где ρ = 7850 кг/м3

- плотность стали;

l = 0,8 м- длина

заготовки;

D = 0.07 м - диаметр

проката.

Для определения

массы заготовки поковки необходимо назначить припуски на механическую обработку

по ГОСТ 7505-89. Для этого определяем следующее:

Штамповочное оборудование - КГШП.

Нагрев заготовок - индукционный.

. Исходные данные по детали

.1. Материал - сталь 30Х13 (по ГОСТ 5949-75):

0.26 - 0.35% С; 0.75-0.85% Si; 0.75-0.85% Мn; 12 - 14% Cr;

не более 0.025% S; не более

0.03% P.

.2. Масса детали -14,7 кг.

. Исходные данные для расчета

2.1. Масса поковки (расчетная) -20,6 кг:

расчетный коэффициент Кр - 1.4 (см. приложение

3);

,7х1,4=20,6 кг.

.2. Класс точности - Т4 (см. приложение 1).

.3. Группа стали - М3 (см. табл. 1).

.4. Степень сложности - С1 (см. приложение 2).

Размеры описывающей поковку фигуры (цилиндр),

мм:

диаметр 66,1 (63*1,05);

длина 829,5 (790*1,05) (где 1,05-коэффициент).

Масса описывающей фигуры (расчетная) - 22,3 кг.

Gп:Gф=20,6:22,3=0,92.

.5. Конфигурация поверхности разъема штампа - П

(плоская) (см. табл. 1).

.6. Исходный индекс - 16 (см. табл. 2).

. Припуска и кузнечные напуски

.1. Основные припуски на размеры (см. табл.

3).мм:

,7-диаметр 63 мм и чистота поверхности 0,8;

,5-диаметр 42 мм и чистота поверхности 6,3;

,3-диаметр 40 мм и чистота поверхности 3,2;

,5-длина 480 мм и чистота поверхности 6,3;

,2-длина 115 мм и чистота поверхности 12,5;

,0-длина 790 мм и чистота поверхности 12,5.

.2. Дополнительные припуски, учитывающие:

смещение по поверхности разъема штампа - 0,5 мм

(см. табл. 4);

отклонение от плоскостности - 1,0 мм (см. табл.

5).

.3. Штамповочный уклон (см. табл. 18):

на наружной поверхности - не более 1°

принимается 1°.

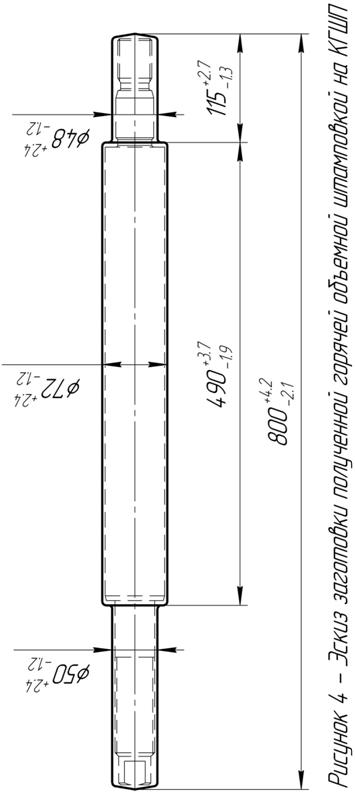

.Размеры поковки и их допускаемые отклонения

.1. Размеры поковки, мм:

диаметр 63 +(2,7+0,5+1)*2=71,4 принимается 72;

диаметр 42 +(2,5+0,5+1)*2=50 принимается 50;

диаметр 40 +(2,3+0,5+1)*2=47,6 принимается 48;

длина 480 +(3,5+0,5+1)*2=490 принимается 490;

длина 115 +(2,2+0,5+1-4,5)=114,2 принимается

115;

длина 790 +(3,0+0,5+1)*2=799 принимается 800.

.2. Радиус закругления наружных углов - 4,0 мм

(минимальный) принимается 4,0 мм (см. табл. 7).

.3. Допускаемые отклонения размеров (см. табл.

8), мм:

диаметр

;

;

диаметр

;

;

диаметр

;

;

длина

;

;

длина

;

;

длина

.

.

Определяем коэффициент использования материала:

Исходя из рассчитанных коэффициентов

использования материала, делаем вывод, что применение штампованной поковки

более приемлемо для изготовления данной детали.

Стоимость штамповки (поковки) определяется по

формуле:

грн.

грн.

где Q3 =14,7  1,5=22-

масса штампованной (кованой) заготовки, кг;

1,5=22-

масса штампованной (кованой) заготовки, кг;

S3=3,73

- стоимость 1 кг штамповки (поковки), грн.;

К5

- коэффициент, учитывающий сложность поковки (штамповки; для поковок

(штамповок) с 3…5 переходами - К5=1,5;

К6

- коэффициент, учитывающий массу заготовки: для массы 15…60 кг - К6=0,9;

К7

- коэффициент, учитывающий программу выпуска: для программы 100…2000 шт. - К7=3,0

(на кривошипных прессах) и К7=1,8 (на молотах и ГКМ);

К8

- коэффициент, учитывающий материал заготовки: для легированных сталей - К8=1,5.

Анализ базовых технологических

процессов изготовления детали-представителя.

Анализ существующих вариантов технологических

процессов приведены в таблице Б1, приложения Б.

Комментарии к таблице по изменению

технологического процесса.

Базовые технологические процессы подверглись

серьезным изменениям. Были пересмотрены содержание и последовательность

технологических переходов, внесены изменения в состав технологического

оборудования, определены задания на разработку зажимных приспособлений,

применен современный режущий инструмент.

7.

Технологическая оснастка для изготовления детали-представителя

Одним из основных направлений автоматизации

серийного производства является расширение использования станков с ЧПУ,

Экономическая эффективность которых проявляется уже при обработке сравнительно

небольших партий (20-40штук) заготовок. Однако в условиях единичного

производства в большинстве случаев сохраняются экономические преимущества

универсального оборудования с ручным управлением. Создание ЭВМ в системе СNC

в на базе микропроцессорной техники дает возможность эффективно использовать

станки с ЧПУ в условиях мелкосерийного производства при обработке мелких штук

заготовок.

Токарные фрезерные станки с оперативной системой

управления позволяет осуществить программирование непосредственно на станке с

вводом управляющей программы с помощью клавиатуры при этом у станков

сохраняется возможность ввода УП также с магнитных носителей.

При ручном вводе программ управляющее устройство

станка в определенной последовательности запрашивает у оператора информацию на

каждую ступень обработки, которую он вводит нажатием соответствующих клавиш.

Основным направлением автоматизации серийного

производства в дальнейшем остается применение станков с ЧПУ. Новыми системами

ЧПУ предусматривается компенсация систематических погрешностей обработки,

связанная с тепловыми деффикциями, во многих системах вводятся ограничители,

прерывающие процесс обработки при достижении предельных значений, мощности

резания, силы крутящего момента.

8.

Изучение оборудования, оснащенного системами ЧПУ

Одним из главных направлений автоматизации

процессов механической обработки заготовок мелкосерийного и серийного

машиностроения является применение станков с числовым программным управлением

(ЧПУ). Под числовым программным управлением (ЧПУ) (ГОСТ 20523-80) понимается

управление обработкой заготовкой на станке по управляющей программе, в которой

данные приведены в цифровой форме. При этом управляющая программа представляет

собой совокупность команд на языке программирования, соответствующих заданному

алгоритму функционирования станка по обработке конкретной детали.

Станки с ЧПУ представляют собой полуавтоматы или

автоматы, все подвижные органы которых совершают рабочие и вспомогательные

движения автоматически по заранее установленной программе.

Эффективность применения станков с ЧПУ

выражается:

а) в повышении точности и однородности размеров

и формы обрабатываемых заготовок, полностью определяемых правильностью

программирования и точностью автоматических перемещений соответствующих узлов

стайка; это особенно важно при обработке конструктивно-сложных заготовок,

имеющих точные фасонные поверхности и большое число выдерживаемых размеров;

б) в повышении производительности обработки,

связанной с уменьшением доли вспомогательного времени с 70-80 % для обычных

станков с ручным управлением до 40-50 % (при использовании обрабатывающих

центров до 20- 30 %), а в некоторых случаях и с интенсификацией режимов

резания; в среднем при переводе обработки па станки с ЧПУ производительность

возрастает: для токарных станков - в два-три раза, для фрезерных - в три-четыре

раза и для обрабатывающих центров (OI.I,) - в пять-шесть раз;

в) в снижении себестоимости обработки, связанном

с повышением производительности, понижением требовании к квалификации

станочника, а в ОП и в снижении затрат на приспособления, потребность в которых

(в связи с обработкой заготовок с одного установа) значительно уменьшается;

г) в значительном снижении потребности к

высококвалифицированных станочниках, связанном с упрощением изготовления

сложных и точных заготовок на настроенных и автоматически работающих станках с

ЧПУ, а также с применением их многостаночного обслуживания; в современных

условиях острого дефицита высококвалифицированных рабочих-станочников на

машиностроительных предприятиях расширение применения станков с ЧПУ

способствует решению крупной народно- хозяйственной проблемы дальнейшего

развития промышленности.

Применение станков с ЧПУ в промышленности страны

развивается в двух направлениях:

Первое направление - обработка очень сложных

заготовок уникальных деталей, имеющих сложную конфигурацию и различные фасонные

поверхности, изготовление которых на традиционных станках невозможно или

требует больших затрат времени и труда, и том числе высококвалифицированного

или тяжелого физического труда (турбинные лопатки, роторы, фасонные поверхности

гребных винтов, рабочих колес гидротурбин и т. п.). Целесообразность применения

станков с ЧПУ в подобных случаях бесспорна и не требует особых доказательств.

Второе направление - обработка заготовок обычных

машиностроительных деталей с точностью IT6-IТ8

и шероховатостью Rа = (3÷10) мкм.

Современные системы ЧПУ позволяют изменять

режимы резания в процессе обработки заготовок внутри отдельных переходов. Это

создает принципиально новые возможности оптимизации процессов обработки сложных

фасонных поверхностей посредством назначения наиболее рациональных режимов

обработки отдельных участков поверхностей, обеспечивая их высокое качество и

снижение затрат машинного времени на 20-25 %.

Наличие на современных станках с ЧПУ систем,

позволяющих производить ручное редактирование программ непосредственно с пульта

станка, существенно упрощает и ускоряет трудоемкий процесс отработки новых

программ.

При установке современных систем ЧПУ и

управления приводами достигаются следующие преимущества:

· повышение надежности работы станка;

· выпуск деталей с заданными точностными

параметрами;

· повышение производительности и

удобства работы;

· расширение технологических

возможностей для работы современным режущим инструментом;

· улучшение ремонтопригодности;

· возможность диагностики, составления

и установки управляющих программ с удаленного компьютера;

· возможность включения станка в

единую компьютерную сеть для контроля его загрузки и простоев;

· обеспечивают высокоскоростную

обработку;

· однородную структуру для

эксплуатации, программирования и визуализации процесса обработки.

Преимущества технологий для ЧПУ постоянно

растут. Они связаны с увеличением "открытости" программ, развитием

средств передачи информации и возможностью интеграции с другими инструментами,

в том числе и от сторонних производителей.

Одной из распространенных систем для станков с

ЧПУ (которая применяется на базовом предприятии) является Siemens Sinumerik

840D.Sinumerik 840D - это автоматизированная численная система для управления

20-коорди-натной приводной системой Sinamics S120. Контроллер Sinumerik

построен на основе открытого программного обеспечения и оборудования, он

предназначен для создания распределенной автоматизированной системы управления

с программируемыми логическими схемами ввода/ вывода и приводами как с участием

компьютера, так и без него. Sinumerik разработан для механических,

модернизированных, специализированных станков и робототехнических систем.

Система отличается возможностью простой передачи данных по интерфейсам USB,

Ethernet, программного обеспечения и приложений стандартного персонального

компьютера.

9.

Стандартизация, метрология и организация технического контроля на предприятии

Различают задачи унификации

и стандартизации, которые должны удовлетворять требованиям всех видов отраслей

с учетом технического прогресса. При унификации номенклатуры изделий

ограничиваются областью их применения, тесть в зависимости от масштаба и

назначения унификация может предшествовать стандартизации. Необходимыми

условиями комплексной унификации является систематизация и анализ данных

применимости типоразмера конструктивных элементов. Анализ проводят с целью

упорядочивания номенклатуры разных характеристик каждого конструктивного

элемента и обеспечения взаимной увязки этих характеристик с соответствующими

характеристиками режущего инструмента. Унификация номенклатуры должна не только

обеспечивать сокращение существующих типов изделий, но и способствовать

упорядочиванию конструктивных исполнителей, обеспечивать экономичное и

эффективное производство деталей машин. При унификации детали унифицируется

конструкция детали и элементы, свободные и связанные размеры, приспособления.

Унификация изделий

машиностроения производится в следующей последовательности:

· определение уровня унификации изделия;

· анализ чертежа изделия;

· классификация по единичным и групповым признакам;

· установление оптимальности размеров изделия на основании

предпочтительных чисел;

-разработка предложений по

организации специального производства унифицированного изделия.

В результате

последовательной унификации изделия и стандартизации, которая проводится в

машиностроении удается значительно сократить номенклатуру процессов и изделий,

улучить технико-экономические показатели производства.

Для организации проведения

работ по стандартизации на предприятиях создаются конструкторско-технические

отделы по стандартизации (КТОС).

Задачи и функции КТОС:

· организация и планирование работ, контроль за выполнением

планов по стандартизации»;

· разработка проектов стандартов;

· системный контроль за проведением и соблюдением стандартов

и технических условий при проектировании и производстве;

- учет применения

стандартных элементов при проектировании;

Метрологическое

обеспечение подготовки производства является одной из функций технологической

подготовки производства и предусматривает метрологическое обеспечение на всех

стадиях создания объекта, а также обеспечивает организационные мероприятия

направленные на:

· повышение качества выпускаемой продукции;

· снижение затрат и сокращение сроков подготовки

производства;

- внедрение в производство

прогрессивных методов и средств измерений.

Организация и проведение технического контроля

качества - одни из составных элементов системы управления качеством на стадиях

производства и реализации продукции.

Технический контроль - это проверка соответствия

продукции или процесса, от которого зависит качество продукции, установленным

стандартам или техническим требованиям. В машиностроении (в том числе и в

радиоэлектронном приборостроении) он представляет собой совокупность контрольных

операций, выполняемых на всех стадиях производства: от контроля качества

поступающих на предприятие материалов, полуфабрикатов, комплектующих приборов и

изделий до выпуска готовой продукции.

Технический контроль является неотъемлемой

частью производственного процесса. Он выполняется различными службами

предприятия в зависимости от объекта контроля. Так, контроль за правильным

использованием стандартов, технических условий, руководящих материалов и другой

нормативно-технической документации в процессе подготовки производства

осуществляет служба нормоконтроля. Качество технической документации

контролируется непосредственными исполнителями и руководителями всех уровней в

отделах главного конструктора, главного технолога, главного металлурга и других

служб предприятия. Но контроль качества готовой продукции и полуфабрикатов

своего производства осуществляет отдел технического контроля (ОТК), хотя

ответственность за качество не снимается с исполнителей и руководителей

производственных подразделений (цехов и участков).

Основной задачей технического контроля на

предприятии является своевременное получение полной и достоверной информации о

качестве продукции, состоянии оборудования и технологического процесса с целью

предупреждения неполадок и отклонений, которые могут привести к нарушениям

требований стандартов и технических условий.

Технический контроль призван обеспечивать

требуемую настроенность процесса производства и поддерживать его стабильность,

то есть устойчивую повторяемость каждой операции в предусмотренных

технологических режимах, нормах и условиях, Объектами технического контроля на

машиностроительном предприятии являются поступающие материалы, полуфабрикаты на

разных стадиях изготовления, готовая продукция (детали, мелкие сборочные

единицы, узлы, блоки, изделия), средства производства (оборудование,

инструмент, приборы, приспособления и др.), технологические процессы и режимы

обработки, общая культура производства.

Планирование и разработка методов обеспечения

качества включает:

- планирование уровня качества изделия,

планирование контроля качества и технических средств контроля;

- сбор информации о качестве, определение затрат

на обеспечение качества, обработку информации и анализ данных о качестве из

сферы производства и эксплуатации;

- управление качеством продукции, поставляемой

поставщиками, и продукции собственного предприятия;

- разработку методик контроля, обеспечивающих

сравнимость и надежность результатов контроля качества;

- разработку (совместно с техническими

подразделениями) технических условий, кондиций, стандартов для управления

качеством продукции.

Контроль качества включает:

- входной контроль качества сырья, основных и

вспомогательных материалов, полуфабрикатов, комплектующих изделий,

инструментов, поступающих на склады предприятия;

- производственный пооперационный контроль за

соблюдением установленного технологического режима, а иногда и межоперационную

приемку продукции;

- систематический контроль за состоянием

оборудования, машин, режущего и измерительного инструментов,

контрольно-измерительных приборов, прецизионных средств измерения, штампов,