Разработка технологического процесса восстановления опорного катка крана РДК-25

Введение

Уровень строительного производства зависит, в

частности, от его механизации и автоматизации, следовательно, задача

поддержания средств механизации в работоспособном состоянии является одной из

наиболее актуальной.

Существенное влияние на организацию эксплуатации

и ремонта техники в транспортном строительстве оказывают специфические условия

этого производства.

Подъемно-транспортные, строительные и дорожные

машины в строительном и промышленных комплексах эксплуатируются в самых

разнообразных условиях: на строительных площадках сосредоточенного

строительства (жилищное и промышленное строительство), в линейном

рассредоточенном строительстве (строительство железных и автомобильных дорог),

на различных объектах других видов строительства. Условия строительства

оказывают существенное влияние на организацию технического обслуживания и

ремонта (ТО и Т) ПТМ и СДМ.

Длительный вывод техники в ремонт из парка

требует увеличения численности машин в парке для выполнения заданного объема

строительных работ.

Работа техники в суровых климатических условиях

ведет к увеличению числа отказов и снижению производительности машин.

Современный парк машин для строительства

постоянно растет как количественно, так и качественно. Оснащение поступающих в

эксплуатацию машин гидроприводами повышенного давления, электронными приборами

и системами автоматического управления и слежения, электрическими схемами

повышенной сложности требует повышения квалификации специалистов по

обслуживанию и ремонту техники и технического уровня ремонтных средств.

В настоящее время уровень ремонтного

производства по организационным, техническим и экономическим показателям

требует совершенствования. Необходимы новые формы проведения ТО и Р,

обеспечивающие работоспособность машин при минимальных затратах.

Целью курсовой работы является разработка

технологического процесса восстановления опорного катка крана РДК-25.

1. Назначение и технические

характеристики крана РДК-25

Монтажный кран РДК-25 (рисунок 1) является

полноповоротным стреловым краном на гусеничном ходу и состоит из ходовой части,

поворотной платформы с механизмами и кабины управления, сменного стрелового или

башенного-стрелового оборудования, оснастки, электрооборудования, а также

приборов и устройств безопасности. Этот кран может работать от внешней сети

переменного тока. Поворотная платформа крана опирается на ходовую часть с

помощью 2-ух рядного шарикового опорно-поворотного устройства. С правой стороны

по ходу, на поворотной платформе размещена кабина управления. На раме

поворотной платформы укреплены стойки и вертикальные оттяжки укосины. Сама

укосина располагается над капотом. В зависимости от производственных

потребностей кран может быть оснащён сменным стреловым или башенно-стреловым

оборудованием. Длина стрелы или башни изменяется с помощью одной ставки длиной

2,8м или двух ставок длиной по 5м каждая и одной ставкой длиной 10м.

Рисунок 1 - Общий вид крана РДК-25

Конструкция механизмов и электрическая схема

кранов позволяет регулировать скорость рабочих движений крана, обеспечивает

точную наводку груза, надёжное и безопасное видение монтажных работ.

Технические характеристики крана

Максимальная грузоподъемность, т 25

Длина стрелы, м:

основная 12,5

максимальная 32,5

Длина жесткого гуська, м 5

Максимальная грузоподъемность на жестком гуське,

т 5

Максимальная высота подъема, м 45

Максимальный вылет, м 21,75

Минимальный вылет, м 3,75

Скорость рабочих операций, м/мин.

подъем груза, 7,37; 0,37

опускание груза, 15,6..0,4

Скорость передвижения крана, км/ч 1

Частота вращения поворотной платформы, об./мин.

0,27

Автономная работа от собственного

двигателя / работа от внешней сети 380В 50Гц + /

+

Наличие электростанции мощностью до, кВт 70

Транспортные габариты без стрелового

оборудования, мм:

длина 6275

ширина 3225

высота 3350

Угол поворота платформы, град 360

Масса крана (с основной стрелой), т 38,9

.Основные дефекты ходовой части грузоподъемного

крана РДК-25

Используя методику изложенную в [3] определяем

основные дефекты ходовой части грузоподъемного крана РДК-25.

Об износе деталей машины, в общем случае, можно

судить по характеру их работы. Глухие и резкие толчки ощущаются каждый раз,

когда меняется направление вращения или прямолинейного движения в случаях

износа деталей шпоночных и шлицевых соединений.

Об износе деталей машин часто судят по

появившимся на них царапинам, бороздкам и забоинам, а также по изменению их

формы. Детали машин, работающие со значительными знакопеременными нагрузками,

осматривают через увеличительное стекло (лупу), проверяя, нет ли у них мелких

трещин, которые могут послужить в дальнейшем причиной поломки. В некоторых

случаях проверку осуществляют с помощью молотка: дребезжащий звук при

обстукивании детали молотком свидетельствует о наличии в ней значительных

трещин.

О работе сборочных единиц с подшипниками качения

можно судить по характеру издаваемого ими шума. Лучше всего выполнять такую

проверку специальным прибором - стетоскопом.

Если работа подшипников нарушена, возникают

сильные шумы. Свист или резкий (звенящий) шум указывает на отсутствие в

подшипнике смазки либо на защемление шариков или роликов между беговыми

дорожками внутреннего и наружного колец. Гремящий шум (частые звонкие стуки)

означает, что на шариках, роликах или кольцах появились язвины либо в подшипник

попала абразивная пыль или грязь. Глухие удары сигнализируют об ослаблении

посадки подшипника на валу и в корпусе.

Работу подшипника можно проверять и по нагреву,

определяемому на ощупь наружной стороной кисти руки, которая безболезненно выдерживает

температуру до 60 °С. Так, например, определяют повышенный нагрев подшипников,

который может быть следствием защемления шариков или роликов между беговыми

дорожками в результате отклонения от соосности опор или возникать из-за

отсутствия смазки (особенно в тех случаях, когда вал вращается с большой

частотой). Перегрев подшипника может появиться при больших частотах вращения

вала также в случае избытка смазочного масла или его повышенной вязкости,

создающей дополнительное сопротивление вращению вала. Значительный нагрев

вызывает ускоренный износ подшипников.

Тугое проворачивание вала свидетельствует об

отсутствии соосности между ним и подшипником или о чрезмерно тугой посадке

подшипника на валу или в корпусе.

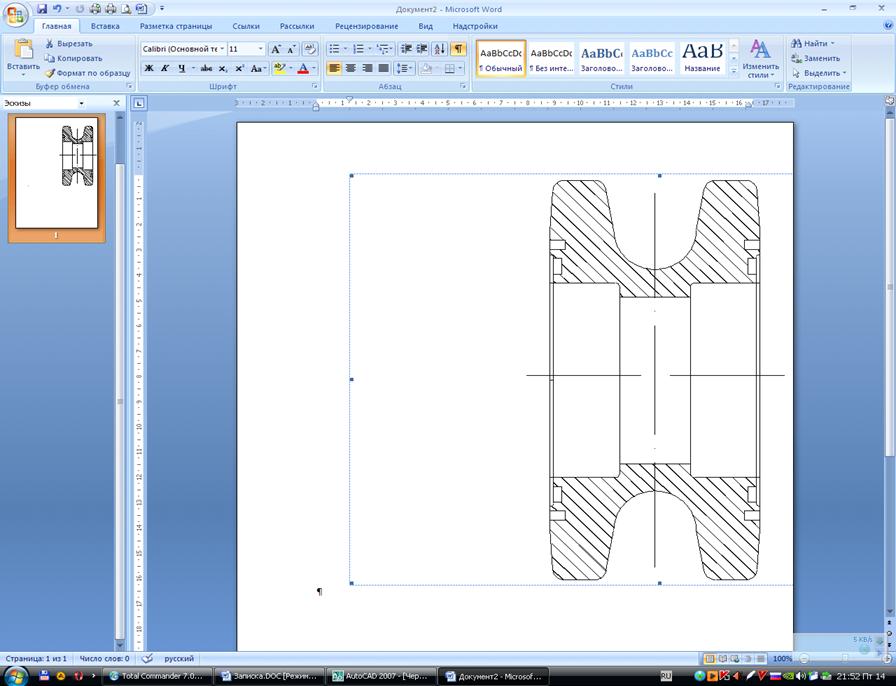

Рисунок 2- Опорный каток крана РДК-25

Основные дефекты опорного катка:

износ беговых дорожек;

износ поверхности отверстия под подшипник;

износ буртов катка;

трещины и изломы на поверхности беговых дорожек

и буртов катка;

Каток не принимается на восстановление при

наличии трещин и изломов на поверхности беговых дорожек и буртов, а также при

большом износе отверстий под подшипник (более 10 мм).

2. Технологические требования на

дефектацию опорного катка крана РДК-25

Материал катка сталь 50ГЛ, каток подвергают

термообработке. В соответствии с техническими условиями твердость

поверхностного слоя роликов должна быть HRC≥52.[4]

Дефектацию деталей проводят с целью определения

их технического состояния:

а) деформацию и износ поверхностей;

б) целость материала;

в) изменение свойств и характеристик рабочих

поверхностей;

г) сохранность формы.

Операции дефектации:

. Внешним осмотром. Невооруженным глазом или с

помощью лупы, проверкой на ощупь, простукиванием выявляют: трещины, забоины,

риски и т.д.

. Используя универсальный или специальный

измерительный инструмент, определяют геометрические параметры деталей.

. С помощью специальных приборов определяют

скрытые дефекты. К специальным приборам и методам относят ультразвуковую, гамма

-, рентгеновскую, магнитную, цветную и т.д. дефектоскопию.

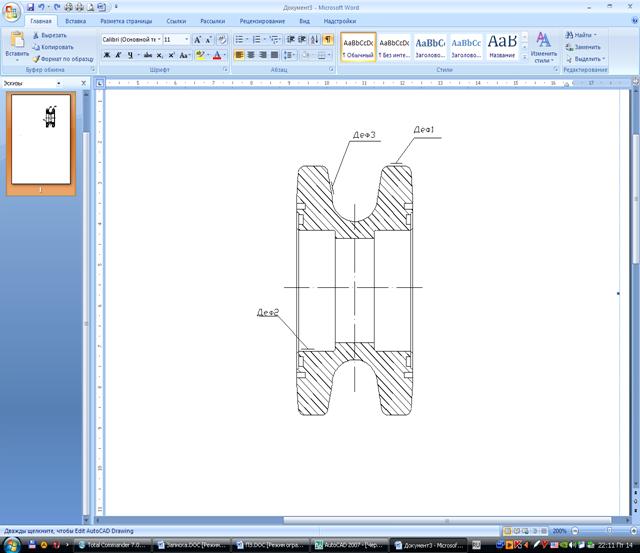

Причиной выявленных дефектов явился износ

поверхности под подшипник (Деф.2) и, как следствие, разрушение подшипников

качения, а также износ беговых дорожек и буртов (Деф.1,3).

На рисунке 3 приведен эскиз опорного катка с

указанием основных дефектов.

Рисунок 3 - Опорный каток крана РДК-25

Каток не принимается на восстановление при

наличии трещин и изломов на поверхности беговых дорожек и буртов, а также при

большом износе отверстий под подшипник.

3. Анализ научно-технической и

патентной литературы по ремонту опорных катков гусеничных машин

Анализ научно-технической и патентной литературы

по ремонту опорных катков гусеничных машин производим по методике изложенной в

[2], [12], [15].

Для восстановления в зависимости от масштабов

производства применяют технологии:

а) поддефектную;

б) групповую;

в) маршрутно-групповую;

г) маршрутную.

Поддефектная технология предполагает устранение

каждого дефекта в отдельности. Комплектование деталей в партии производится

только по наименованиям.

Групповая технология предполагает комплектование

деталей по конструктивным и технологическим особенностям. Групповая технология

базируется на следующих принципах:

общность геометрических форм деталей;

общность материала, точности обработки,

термической обработки;

наличию однотипных дефектов;

возможность применения однотипных способов

восстановления.

Маршрутная технология предусматривает

восстановление одноименных деталей партиями, скомплектованными по наличию общих

сочетаний дефектов. Применяется на крупных предприятиях с узкой номенклатурой и

большой программой.

Маршрутно-групповая технология предусматривает

восстановление деталей широкой номенклатуры. При этом детали запускаются

партиями.

При восстановлении сопряжений применяют

следующие технологии.

Восстановление под индивидуальный размер. Более

ценную деталь обрабатывают до выведения следов износа. Более простую и дешевую,

работающую с ней в паре, изготавливают заново либо наращивают и подгоняют под

первую.

Восстановление под ремонтный размер. Эта

технология наиболее прогрессивная и распространенная. Более дорогую деталь

обрабатывают до определенного (ремонтного) размера. Сопрягаемую деталь

изготавливают под этот же (ремонтный) размер. Детали можно изготавливать на

разных предприятиях, указывая на чертеже ремонтные размеры.

Постановка дополнительных элементов. Изношенные

или поврежденные части деталей удаляют, а на их место устанавливают новые;

деталь обрабатывают под номинальный размер.

Основным способом восстановления геометрии

деталей является наплавка и напыление износостойких материалов.

Наплавка - нанесение слоя металла заданного

состава на деталь или режущую часть инструмента методами сварки для образования

поверхностного слоя, обладающего заданными свойствами (повышенной прочностью,

износостойкостью, кислотостойкостью и т.д.), а также для восстановления

изношенной поверхности.

Наплавка по сравнению с другими способами

восстановления дает возможность получать на поверхности деталей слой

необходимой толщины и нужного химического состава, обладающий заданным

комплексом свойств. В общем объеме работ по восстановлению деталей на ремонтных

предприятиях различные способы составляют, %:

наплавка под слоем флюса -31;

вибродуговая - 12;

в среде углекислого газа -20;

порошковой проволокой без флюса и газовой защиты

- 10;

плазменная -1,5;

электроконтактное напекание - 6;

гальванические способы - 5;

электромеханическая обработка - 1;

электрошлаковая наплавка-1,5;

наплавка жидким металлом - 2;

восстановление полимерами - 5;

другие способы - 5.

Рассмотрим основные способы наплавки и

напыления.

При осуществлении того или иного процесса

наплавки происходит оплавление поверхности металла - основы, расплавление

присадочного материала, соединение их и кристаллизация образовавшейся смеси.

Соотношение долей основного и присадочного металлов в наплавленном слое

определяет его состав, микроструктуру и свойства. При восстановительной

наплавке нелегированным металлом доля основного металла не оказывает

существенного влияния на свойства наплавленного слоя. Напротив, при упрочняющей

наплавке легированным металлом увеличение доли основного металла приводит к

ухудшению свойств наплавленного слоя.

Ручную электродуговую наплавку выполняют на

постоянном и переменном токе штучными неплавящимися или плавящимися

электродами. В качестве неплавящегося электрода чаще всего используют

графитовые (угольные) стержни. На наплавляемую поверхность наносят слой

наплавочной смеси или пасты соответствующего состава и расплавляют теплом дуги.

Толщина наплавленного слоя 1-3 мм. Угольным электродом по слою смеси чаще всего

наплавляют плоские поверхности. Более распространена наплавка плавящимися

покрытыми электродами. Достоинства способа: простота и маневренность;

недостатки: низкая производительность (1-3 кг/ч), тяжелые условия труда,

снижение усталостной прочности наплавленных деталей.

Достоинствами механизированной наплавки

являются: непрерывность процесса, достигаемая в результате использования

электродной проволоки или ленты в виде больших мотков; подвод тока к электроду

на минимальном расстоянии от дуги, позволяющий применять токи большой силы без

перегрева электрода.

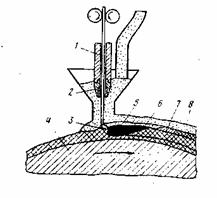

Из всех способов механизированной наплавки

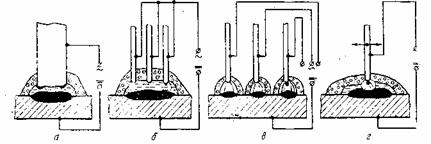

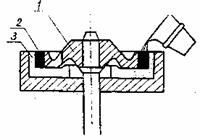

наибольшее распространение получила наплавка под флюсом. Схема этого способа

показана на рисунке 4. Электродная проволока 1 непрерывно с постоянной

скоростью подается в дуговой промежуток. Подвод тока к проволоке осуществляется

в непосредственной близости от дуги при помощи втулки 2. В дуге 3 проволока

плавится. Капли металла, пройдя дуговой промежуток, смешиваются с расплавленным

металлом изделия 4 и образуют сварочную ванночку 5. После кристаллизации

получается наплавленный валик 6, покрытый шлаковой коркой 7 и нерасплавившимся

флюсом 8. Избыток флюса ссыпается, а остывшая шлаковая корка удаляется.

Формируется однородный наплавленный металл без пор и раковин.

Производительность процесса одноэлектродной наплавки под слоем флюса невелика.

Рисунок 4 - Наплавка под слоем флюса

Поэтому наряду с одноэлектродной наплавкой

применяют и другие разновидности этого способа: наплавку электродной лентой,

многоэлектродную и многодуговую наплавку, наплавку с поперечным колебанием

электрода (рисунок 5,а,б,в,г)

При наплавке электродной лентой (рисунок 5,а)

достигаются малая глубина проплавления основного металла и возможность

наплавить за один проход валик шириной до 100 мм. При многоэлектродной наплавке

(рисунок 5,б) в зону дуги одновременно подаются несколько электродов,

подключенных к одному полюсу источника сварочного тока. Дуга периодически перемещается

с одного электрода на другой; при этом образуется общая сварочная ванна,

формируется широкий валик. При многодуговой наплавке (рисунок 5, в) применяется

несколько наплавочных аппаратов или один аппарат с изолированными друг от друга

несколькими электродами, каждый электрод питается от отдельного источника тока.

При наплавке деталей малого диаметра, глубоких

внутренних поверхностей и ряда высоколегированных сплавов затруднено удаление

шлаковой корки. Этого недостатка лишена механизированная наплавка открытой

дугой и наплавка в защитных газах. При наплавке открытой дугой в качестве

электрода используется порошковая проволока. Для защиты металла от кислорода и

азота воздуха в ее сердечник вводят, кроме легирующих элементов, газо- и

шлакообразующие компоненты и раскислители (при наплавке крупных деталей

используют не порошковую проволоку, а ленту).

Рисунок 5 - Способы наплавку электродной лентой

Наплавку в защитных газах чаще выполняют

плавящимся электродом. В качестве защитных газов используют углекислый газ,

аргон, азот.

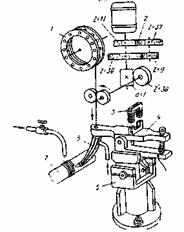

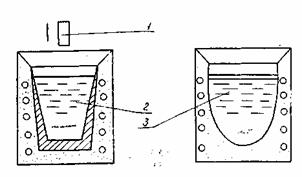

Схема вибродуговой наплавки показана на рисунке

6. Характерной особенностью способа является применение вибрирующего

плавящегося электрода. Электрод в виде голой проволоки подается в дугу специальным

аппаратом, который обеспечивает вибрацию электрода вдоль его оси..

Производительность вибродуговой наплавки мала (0,5 - 3,0 кг/ч), поэтому

восстанавливать этим способом крупные детали с большим износом не

рекомендуется.

Рисунок 6 -Схема для вибродуговой наплавки

- кассета с электродной проволокой;2 - механизм

подачи проволоки; 3 - электромагнит вибратора; 4 - вибрирующий рычаг; 5 -

опорный узел; 6 - хоботок; 7 -изделие.

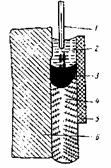

Схема Электрошлаковой наплавки (ЭШН) показана на

рисунке 7.

Рисунок 7 - Схема электрошлаковой наплавки

В пространстве, образованном наплавляемой

поверхностью 6 и формирующим устройством 5, создается ванна расплавленного

флюса-шлака 2, в которую непрерывно подается металлический электрод 1. Ток,

проходя между электродом и наплавляемым изделием, нагревает расплавленный шлак

и поддерживает высокую температуру и электропроводность. Шлак расплавляет

электрод и оплавляет поверхность изделия. Ниже шлаковой ванны образуется

металлическая ванна 3, которая, затвердевая, дает слой 4, прочно сплавленный с

металлом изделия. Процесс наплавки начинают на графитовых, медных или стальных

подкладках. Формирующее устройство в виде охлаждаемого водой медного ползуна

медленно перемещается вверх с помощью специального механизма.

При электрошлаковой наплавке в качестве

электродов используют проволоку, литые стержни и пластины, трубы, в качестве

шлака - флюс АН-25. Благодаря применению больших токов (несколько тысяч ампер)

достигают очень высокой производительности - до 150 кг наплавленного металла в

час. ЭШН плоских поверхностей может производиться при вертикальном, нижнем и

наклонном положениях наплавляемой поверхности.

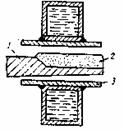

Наплавку твердым присадочным материалом

применяют для повышения износостойкости бил и молотков дробилок, лап

культиваторов, лемехов плугов (рисунок 8). В качестве присадочного материала

используют порошок сплава сормайт 1, а также композиции сормайт - релит,

сормайт - феррохром. Применяют также индукционную наплавку клапанов двигателей

внутреннего сгорания. Присадочный материал в виде литых колец из сплава ВЗК или

НХ15С2Р2 укладывают в предварительно проточенную канавку на тарелке клапана, а

затем расплавляют с помощью специальных индукторов.

Рисунок 8 - Наплавка твердым присадочным

материалом: 1- деталь, 2 - смесь порошков сплава и флюса, 3 - индуктор

Наплавку жидким присадочным металлом в свою

очередь подразделяют на:

) наплавку заливкой жидкого присадочного сплава;

) наплавку намораживанием.

При наплавке заливкой жидкого металла толщина

наплавляемого слоя должна быть более 5 мм, а соотношение массы наплавленного

металла к массе металла - основы достигает 30 %. Преимущества этого метода: а)

нет необходимости в изготовлении и применении сварочной проволоки, ленты и

т.д.; б) возможность наплавки "ненаплавляемых" пар металлов (чугун на

чугун, чугун на сталь и др.). При наплавке заливкой жидкого присадочного сплава

(рисунок 9) наплавляемую деталь 1, поверхность которой покрыта слоем защитного

флюса 2, нагревают с помощью индуктора 4 токами высокой частоты и помещают в

литейную форму 3; расплавленный металл заливают в пространство между

наплавляемой поверхностью и внутренней поверхностью формы. После затвердевания

расплав формирует наплавленный слой, имеющий надежное сцепление с основным

металлом.

Рисунок 9 - Наплавка жидким присадочным металлом

Разновидностью описанного способа является

"дуплекс - заливка". При ее осуществлении по наплавляемой поверхности

детали, помешенной в литейную форму, перепускают большое количество расплава. В

результате этого поверхность разогревается. Последняя порция расплава

кристаллизуется на ней и формирует наплавленный слой. Излишки жидкого металла

сливают в стоящую рядом с первой литейную форму.

Наплавкой намораживанием (рисунок 10)

компенсируют износы от 0,5 до 3 мм. При ее осуществлении наплавляемую деталь 1

нагревают в тигле с расплавленным шлаком 2, а затем быстро переносят в тигель с

расплавленным присадочным металлом 3 и выдерживают в течение 0,5 - 1,5 секунд.

За это время на наплавляемой поверхности кристаллизуется

("намораживается") слой указанной толщины.

Рисунок 10 - Наплавкой намораживанием

Металлизация - это один из распространенных

способов получения металлических покрытий поверхностей нанесением на эти

поверхности расплавленного металла. Сущность метода заключается в том, что

металл, расплавленный дугой (при электрометаллизации) или ацетиленокислородным

пламенем и распыленный сжатым воздухом (давлением 0,6 МПа) покрывает

поверхность восстанавливаемой детали.

Процесс дуговой металлизации осуществляется

металлизатором. Аппарат (см. рисунок 11) действует следующим образом: с помощью

протяжных роликов по направляющим наконечникам непрерывно подаются две

проволоки (1), к которым подведен электрический ток.

Рисунок 11 - Схема металлизации

Дуга, возникающая между проволоками, расплавляет

металл. Одновременно по воздушному соплу 5 в зону дуги подается сжатый воздух

(давление 0,6 МПа). Скорость движения частиц металла в струе достигает 120 -

300 м/с. Высокая скорость и малое время движения частиц, не превышающее сотых

долей секунды, обусловливает пластическое деформирование частиц в момент удара

их о твердую поверхность детали 6 и заполнение частицами неровностей и пор,

сцепление частиц между собой и поверхностью. Таким образом, формируется

сплошное покрытие толщиной от нескольких микрон до 10 мм (обычно для

тугоплавких металлов толщина слоя от 1 до 1,5 мм, а для легкоплавких - от 2,5

до 3 мм).

В зависимости от источника расплавления металла

металлизацию разделяют на:

- газопламенную;

- дуговую;

- высокочастотную;

- плазменную.

Наибольшее распространение на практике нашла

дуговая металлизация.

Применяя разнородные материалы проволок можно

получить композиционные покрытия. При нанесении слоя покрытия на деталь

температура нагрева последней достигает 50 -70 °С, что позволяет наносить

металлические покрытия на любые материалы (металлы, пластмассу, дерево,

резину).

Недостатками процесса металлизации являются:

. Металлизированный слой не повышает прочности

детали. Поэтому металлизация не годится для восстановления деталей с

ослабленным сечением. 2. Сцепляемость покрытия с деталью невысока. Поэтому не

следует восстанавливать детали, работающие в условиях:

а) сухого трения;

б) динамических нагрузок.

4. Выбор способов восстановления,

применяемого оборудования и инструмента

Выбор способов восстановления, применяемого

оборудования и инструмента производим по методике изложенной в [2],[7].

Выбор способов восстановления изношенных деталей

производится по двух параметрам: качеству наплавляемого слоя металла и

техническая и экономическая целесообразность восстановления деталей и

повторного использования материалов.

Качество наплавленной поверхности зависит от

материала наплавляемой проволоки порошка и т.д. и технологии процесса.

Техническая целесообразность восстановления

учитывает: 1) уникальность подлежащей восстановлению детали; 2) серийность

восстановительных работ для рядовых деталей; 3) степень износа деталей; 4)

наличие условий для сбора, подготовки и восстановления деталей; 5) наличие

материалов; 6) ресурс восстановленной детали.

Для решения вопроса об экономической

целесообразности восстановления необходимо сравнить себестоимость

восстановления (Св) с ценой новой детали (Цнов). Восстановление имеет

экономическую целесообразность в случае, когда соблюдается условие; Св<Цнов.

Повторное использование материалов включает в

себя два основных этапа: сбор и переработку. Техническая целесообразность

проведения, как первого, так и второго этапа учитывает:

) ценность и дефицитность материала подлежащего

переработке;

) содержание полезного продукта в отработанном

материале;

) возможность сбора, хранения и сортировки

отработанного материала;

) наличие, вид, количество загрязнений и

посторонних примесей в нем;

) возможность отделения полезного продукта от

примесей;

) потери при переработке (выход годного);

) качество получаемого продукта.

Экономическая целесообразность повторного

использования материалов определяется при сравнении затрат на переработку

отработанного и цены на "новый" материал. Как и в случае восстановления,

повторное использование экономически оправдано, если затраты на него меньше,

чем цена "нового" материала.

Учитывая эти факторы для восстановления более

ответственных поверхностей используем метод восстановления с наилучшими

характеристиками без учета стоимости затрат, для менее ответственных

поверхностей более простой и дешевый, но позволяющий восстановить параметры

поверхностей по совокупности параметров не менее 80%.

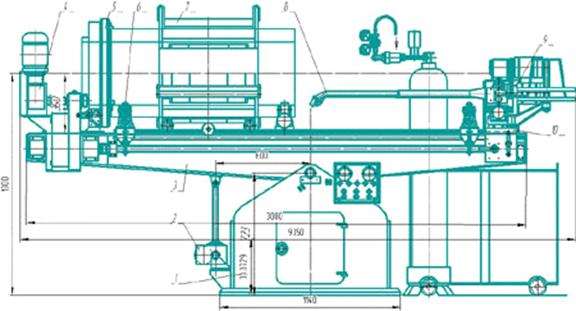

Автоматическая наплавка в среде защитных газов

(рисунок 12) отличается от других способов наплавки тем, что дуга горит в струе

защитных газов, в качестве которых используют углекислый газ, аргон, гелий,

азот и др. Чаще всего применяют углекислый газ, особенно для наплавки

углеродистых, низколегированных и нержавеющих сталей. Наплавку осуществляют с

помощью специальных аппаратов.

При наплавочных работах нет необходимости в

глубоком проплавлении основного металла. Поэтому основным фактором при наплавке

является устойчивость горения дуги. Для устойчивости горения дуги силу тока необходимо

принимать в зависимости от диаметра электродной проволоки.

Рисунок 12 - Станок Р922-Г для наплавки

внутренних цилиндрических поверхностей

Таблица 3 - Техническая характеристика станка

Р922-Г для наплавки внутренних цилиндрических поверхностей

|

Напряжение

наплавки, В

|

25…60

|

|

Ток

наплавки, А

|

100…850

|

|

Диаметр

электродной проволоки, мм - сплошной - порошковой

|

1,0-3,0

1,6-4,0

|

|

Скорость

подачи электродной проволоки (ленты), м/мин

|

1,2-3,85

|

|

Частота

вращения наплавляемого изделия, мин

|

0,5-2,0

|

|

Внутренний

диаметр наплавляемого изделия, мм

|

-

|

|

Длина

наплавляемого изделия, мм

|

-

|

|

Вес

наплавляемого изделия, кг

|

-

|

Деталь, которую следует наплавить, устанавливают

и закрепляют в кулачковом патроне. При большой длине детали консольный конец ее

опирается на роликовый люнет 6. При наплавке цилиндрических поверхностей стол

располагают горизонтально. При наплавке деталей с конической внутренней

поверхностью стол, с помощью механизма поворота 2, устанавливают под

определенным углом так, чтобы участок наплавляемой поверхности, был расположен

горизонтально. За один оборот детали каретка с сварочной головкой перемещается

на шаг наплавки.

Для предупреждения образования трещин, деталь

подогревают кольцевым индуктором 7, который питается током промышленной

частоты. Индуктор установлен на тележке и перемещается вдоль стола вручную.

Наплавку производим также порошковой проволокой

для наплавки Пп-Г20Х10Т ГОСТ 26101-84.

После наплавки растачиваем внутреннею

поверхность под подшипник на станке 2А622-1(таблица 4) расточной головкой

(рисунок 13) фирмы «NIKKEN» BT40-ZMAC140-225.

кран опорный каток

Таблица 4 - Техническая характеристика

расточного станка 2А622-1

|

Размеры

рабочей поверхности стола, мм

|

1250x1250

|

|

Грузоподъемность

стола, кг

|

3000

|

|

Диаметр

шпинделя, мм

|

110

|

|

Внутренний

конус шпинделя

|

морзе

№6

|

|

Наибольшее

перемещение, мм бабки вертикально, Y шпинделя, W стола продольно, Z стола

поперечно, X

|

1000

710 1120 1000

|

|

Скорость

вращения, об/мин шпинделя

|

10-1250

|

|

Пределы

рабочих подач, мм/мин X, Y, Z W

|

1,4-1110

2,2-1760

|

|

Мощность,

кВт

|

7,5

|

|

Габариты,

мм

|

5700x3200x3000

|

Рисунок 13 - Расточная головка «NIKKEN»

BT40-ZMAC140-225

Точение наружных поверхностей производим на

токарно-винторезном станке 1К256В с ЧПУ таблица 5 резцом 2140-0001 ВК4 и резцом

2140-0042 ВК6 ГОСТ 18882-73.

Таблица 5 - Техническая характеристика станка

токарно-винторезного 1К256В с ЧПУ

|

Наибольший

диаметр суппортом, мм

|

125

|

|

Наибольшая

длина обрабатываемой заготовки, мм

|

400

|

|

Количество

позиций головки

|

8

|

|

Наибольшее

сечение резца, мм

|

20x20

|

|

Частота

вращения шпинделя, об/мин.

|

0-3000

|

|

Мощность

главного двигателя (номинальная), кВт

|

7.5

|

|

Наибольшее

перемещение мм

|

173

|

|

Пределы

быстрых перемещений в поперечном направлении

|

4000

|

|

Пределы

шагов нарезаемых резьб, мм

|

0,2-40

|

|

Постоянство

размеров при подлине

|

50

|

|

Габаритные

размеры станка, мм

|

2000х2225х1900

|

|

Масса

станка, кг

|

2160

|

Обработанные внутренние поверхности шлифуются на

круглошлифовальном станке 3М153ДФ2 таблица 6 кругом шлифовальным 500х305х500

524 А ГОСТ 2424-83 зернистость 34-4.

Таблица 6 - Техническая характеристика круглошлифовального

станка 3М153ДФ2

|

Диаметр

шлифования, мм

|

50...200

|

|

Наибольшая

длина обрабатываемой заготовки

|

|

|

-

при сквозном шлифовании без применения спец. приспособлений, мм

|

495

|

|

-

при врезном шлифовании с номинальной высотой кругов, мм

|

320

|

|

Размеры

шлифовального круга

|

|

|

-

длина, мм

|

500

|

|

-

ширина, мм

|

305

|

|

-

высота, мм

|

500

|

|

Размеры

ведущего круга

|

|

|

-

длина, мм

|

35

|

|

-

ширина, мм

|

203

|

|

-

высота, мм

|

500

|

|

Окружная

скорость шлифовального круга, м/с

|

35

|

|

Частота

вращения ведущего, об/мин

|

|

|

-

при работе

|

10-150

|

|

-

при правке

|

300

|

|

Угол

наклона ведущей бабки

|

|

|

-

в вертикальной плоскости, град.

|

±8

|

|

-

в горизонтальной плоскости мин., град.

|

±30

|

|

Мощность

привода главного движения, кВт

|

55

|

|

Суммарная

мощность электродвигателей, кВт

|

63,36

|

|

Круглость

обработанной цилиндрической поверхности, мКм

|

1,6

|

|

Постоянство

диаметров партии образцов, обработанных методом врезного шлифования, мкм

|

5

|

|

Отклонение

диаметров партии, обработанных методом врезного шлифования, мкм

|

8

|

|

Шероховатость

обработанной цилиндрической поверхности Ra, мкм

|

0,16

|

|

Габаритные

размеры

|

|

|

-

длина, мм

|

3850

|

|

-

ширина, мм

|

2650

|

|

-

высота, мм

|

2100

|

|

Масса

полуавтомата, кг

|

10860

|

Для контроля используем: штангенциркуль ШЦ-IIΙ-500

ГОСТ

166-89, линейка стальная, нутромер НИ-160 ГОСТ 868-82, радиусный шаблон ГОСТ

4126-82, набор образцов шероховатости ГОСТ 9378-93.

5. Проектирование единичного

технологического процесса восстановления опорного катка РДК-25

Проектирование единичного технологического

процесса восстановления опорного катка РДК-25 производим по методике изложенной

в [1].

С учетом имеющихся дефектов последовательность

технологического процесса восстановления опорного катка крана РДК-25 выбираем

следующую:

Моечная операция (очистка от грязи);

Дефектация (дефектовать деталь);

Наплавочная операция (наплавить наружные

поверхности);

Наплавочная операция (наплавить внутреннею

поверхность);

Токарная операция (расточить внутреннею

поверхность под подшипник);

Токарная операция (точить наружные поверхности);

Шлифовальная операция (шлифовать наружные

поверхности);

Контрольная операция (контролировать

восстановленные поверхности).

Технологический маршрут восстановления опорного

катка с указанием схем базирования, применяемого оборудования и режимов

обработки представлен в комплекте технологической документации в Приложении А.

6. Расчет технологических режимов и

норм времени

Расчет режимов наплавки и норм времени

Расчет ведём используя аналитические формулы и

справочные данные, приведенные в справочнике технолога-машиностроителя [4].

Наплавка

Наплавка отверстия диаметром 170 мм на длину 117

мм порошковой проволокой.

Величина тока зависит от диаметра электродной

проволоки, скорости ее подачи и от диаметра детали. Сварочная дуга устойчиво

горит под флюсом при плотности сварочного тока не менее 25 А/мм .

.

Плотность тока равна:

,

,

где  -

ток наплавки, А (

-

ток наплавки, А ( );

);

- площадь сечения

электродной проволоки, мм

- площадь сечения

электродной проволоки, мм :

:

где  -

диаметр проволоки, мм (

-

диаметр проволоки, мм ( ).

).

.

.

Тогда плотность тока равна:

.

.

Рекомендуемое напряжение наплавки  .

.

Скорость автоматической наплавки определяется по

формуле:

где  -

толщина наплавляемого слоя, мм (

-

толщина наплавляемого слоя, мм ( );

);

- шаг наплавки,

который выбирается в зависимости от толщины наплавляемого слоя, мм (

- шаг наплавки,

который выбирается в зависимости от толщины наплавляемого слоя, мм ( );

);

- коэффициент

наплавления, (

- коэффициент

наплавления, ( );

);

- скорость подачи

электродной проволоки, м/мин.

- скорость подачи

электродной проволоки, м/мин.

Скорость подачи проволоки равна:

где  -

диаметр наплавляемого отверстия, мм (

-

диаметр наплавляемого отверстия, мм ( );

);

- частота вращения

детали, об/мин (

- частота вращения

детали, об/мин ( ).

).

Тогда,

Тогда скорость наплавки равна:

Норма штучно-калькуляционного времени:

где  -

основное время, мин;

-

основное время, мин;

- вспомогательное

время, мин;

- вспомогательное

время, мин;

- время

обслуживания рабочего места, мин;

- время

обслуживания рабочего места, мин;

-

подготовительно-заключительное время на одну деталь, мин.

-

подготовительно-заключительное время на одну деталь, мин.

В зависимости от того, какие параметры процесса

автоматической наплавки известны, определение нормы времени осуществляется по

формуле:

при известной скорости наплавки и шаге наплавки

где  -

шаг наплавки, мм (

-

шаг наплавки, мм ( );

);

- скорость

наплавки, м/мин (

- скорость

наплавки, м/мин ( );

);

- общая длина

наплавляемых поверхностей, мм (

- общая длина

наплавляемых поверхностей, мм ( );

);

- диаметр

наплавляемой детали, мм (

- диаметр

наплавляемой детали, мм ( );

);

- толщина

наплавляемого слоя за один проход, мм (

- толщина

наплавляемого слоя за один проход, мм ( );

);

- коэффициент,

учитывающий время обслуживания рабочего места, отдых и личные надобности

рабочего;

- коэффициент,

учитывающий время обслуживания рабочего места, отдых и личные надобности

рабочего;

- вспомогательное

время на установку, закрепление и снятие детали, мин (

- вспомогательное

время на установку, закрепление и снятие детали, мин ( );

);

- время на очистку

и контроль погонного метра наплавленного валика, мин/м (

- время на очистку

и контроль погонного метра наплавленного валика, мин/м ( );

);

- длина

наплавленного валика, м.

- длина

наплавленного валика, м.

-

подготовительно-заключительное время на ознакомление с работой, наладку

оборудования и сдачу наплавленных деталей и оснастки, мин (

-

подготовительно-заключительное время на ознакомление с работой, наладку

оборудования и сдачу наплавленных деталей и оснастки, мин ( ).

).

Тогда

Норма штучно-калькуляционного времени будет

равна:

Расчет режимов механической обработки

Расчет ведём, используя аналитические формулы и

справочные данные, приведенные в справочнике технолога-машиностроителя [4]

Токарная

Обработка наружной поверхности под подшипники

диаметром 170 мм на длине 117мм, глубина резания за проход t=0,2мм,

S=0.45мм/об. (подача выбирается по справочнику [4], таблица 11).

Скорость резания рассчитывается по формуле:

,

,

где Сυ = 350;

Т- период стойкости инструмента,мин (Т=45 мин);

х = 0,15;

у = 0,35;= 0.2.

Коэффициенты Сυ, х,

у, m находятся из таблицы 17 справочника [4].

где Кnυ=1-коэффициент,

учитывающий влияние состояния поверхности заготовки на скорость резания

(таблица 5);

Kuυ=1 - коэффициент,

учитывающий влияние инструментального материала на скорость резания (таблица

6).

Коэффициент, учитывающий влияние

физико-механических свойств обрабатываемого материала на скорость резания:

,

,

где Kr=1 (таблица 2);

σв=600МПа;

nυ=1 (таблица 2).

Рассчитываем частоту вращения шпинделя по

формуле

Принимаем по паспорту станка n=600мин-1

Уточняем скорость вращения детали:

Тогда

Сила резания рассчитывается по формуле:

,

,

где Ср=300(таблица 22);

х=1(таблица 22);

у=0,75(таблица 22);=0(таблица 22);

.

.

.

.

Мощность резания рассчитывается по формуле:

Мощность привода:

где КПД привода;

Тогда

Мощность электродвигателя токарного станка с

ЧПУ, 7,5 кВт, следовательно условия резания выполняются.

Основное операционное время находится по

формуле:

,

,

где Lpx - длина рабочего хода инструмента, мм,  ;-

число проходов,

;-

число проходов,  ; - частота

вращения шпинделя, об./мин,

; - частота

вращения шпинделя, об./мин,  ; - подача

инструмента, мм/об,

; - подача

инструмента, мм/об,  .

.

мин.

мин.

,

,

где Тву - вспомогательное время на

установку-снятие, с (Тву =2,5) ;

Твп - вспомогательное время, связанное с

переходом,с (Твп=1,0) ;

мин.

мин.

мин.

мин.

Расчет режимов шлифования и норм времени

Расчет ведем используя аналитические формулы и

справочные данные, приведенные в справочнике технолога-машиностроителя [4].

Шлифовальная

Определим длину пути шлифовального круга по

формуле:

где Lp - длинна резания, мм (Lp = 117);-

величина подвода, врезания и перебега инструмента, мм (Ln = 10);д - дополнительная

величина хода (Lд = 10).

Подставив данные, получим:=250+10+5=270 мм.

Рекомендуемая скорость вращения шлифовального

круга υ=30

м/с.

Частоту вращения шлифовального круга определяем

по формуле:

где dкр - диаметр шлифовального круга (dкр =

150).

Поперечная подача рассчитывается по формуле:

где Sт - продольная подача, мм/мин (Sт = 1.6);-

коэффициент, зависящий от обрабатываемого материала (k1 = 1.3);- коэффициент,

зависящий от точности обработки (k2 = 0.8);- коэффициент, зависящий от диаметра

шлифов-ного круга (k3 = 0.7).

Подставив значения в формулу, получим:

Штучная подача

определяется по формуле:

Штучная подача

определяется по формуле:

Следовательно,

Основное время определяем по формуле:

Мощность, затрачиваемая на вращение шлифовального

круга:

где vд - скорость вращения круга, м/с (vд =

30);- продольная подача, м/с (Sp = 0.02);

В - ширина шлифовального круга, м (В = 0.032).

Следовательно,

Мощность электродвигателя:

где k - коэффициент кратковременной перегрузки

(k = 1.3);

η - КПД станка (η

= 0.75).

Подставив значения в формулу, получим:

Для выполнения операции выбираем

круглошлифовальный станок модели 3М153ДФ2 с мощностью двигателя N=2 кВт.

7. Разработка слесарного

приспособления для снятия опорного катка, устройство и принципы работы

Разработку слесарного приспособления для снятия

опорного катка, устройство и принципы работы производим по методике изложенной

в [3].

Технологический процесс ремонта машин связан с

выполнением большого объема разборочно-сборочных работ. Так, при разборке до

65% операций падает на отвинчивание болтов, винтов, гаек и шпилек; 45% операций

сборки уходит на затяжку различных креплений.

Несмотря на то, что большое число ремонтных

операций механизировано (используются электрические и пневматические

гайковерты, прессы и т. д.), доля ручного труда в операциях разборки и сборки

еще велика. Даже в крупных ремонтных предприятиях уровень механизации на

разборке порой не превышает 12%, а при сборке- 5% от объема всех

разборочно-сборочных работ.

Разъединение тугопосаженных деталей представляет

значительные трудности, и, кроме того, при этом можно легко повредить

разъединяемые детали.

Основным оборудованием для разборки и сборки

посадок с натягом служат прессы и разного рода приспособления, которые носят

название съемников.

Применение съемников обеспечивает высокое

качество работы, сохраняет снимаемые детали, а при применении съемников с

механизированным приводом, кроме того, повышает производительность труда по

сравнению с ручным.

По конструкции съемники весьма разнообразны, так

как разъединяемые с их помощью детали имеют различные формы и размеры.

Однако, несмотря на большое разнообразие

конструкций, у всех съемников есть узлы и детали, общие по назначению, а часто

и по форме.

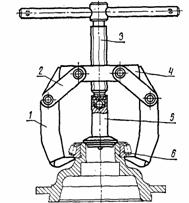

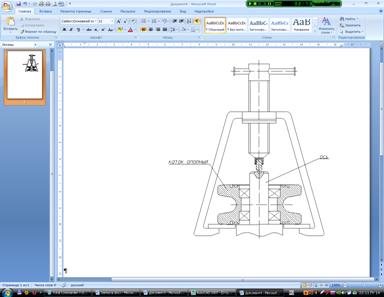

Рассмотрим конструкцию на примере наиболее

широко распространённого лапчатого съемника, показанного на рисунке 14.

Рисунок 14 - Винтовой съемник с лапчатыми

захватами: 1-захват; 2 - тяга; 3 - силовой винт; 4 - корпус; 5 - наставка; 6 -

деталь

Основой съемника служит корпус 4. К нему

присоединяются захваты 1, при помощи которых съемник соединяется со

спрессовываемой деталью 6. Захваты иногда могут составлять одно целое с

корпусом, крепиться на корпусе непосредственно или соединяться с ним при помощи

тяг 2.

Усилие, необходимое для выпрессовки, создается

силовым винтом 3, заменяемым в ряде конструкций штоком гидравлического или

пневматического цилиндра.

Иногда на конце силового винта (или штока)

укрепляют наставку 5, позволяющую силовой винт делать короче и создавать более

удобный упор.

Захваты - наиболее ответственные детали

съемников. Концы захватов в большинстве конструкций обычно кончаются крючком,

закрепляющим спрессовываемую деталь.

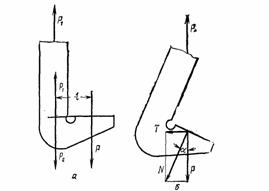

При работе съемника на захват действует сила Р1

(рисунок 15, а), которая равна усилию распрессовки, деленному на число

захватов.

Перенеся силу Р1 в центр тяжести сечения тяги,

получим силу Р2, которая будет растягивать захват, и две силы Р1 и Р с моментом

Р1*l, изгибающим конец захвата. При этом Р1=Р; Р1=Р2.

Захваты съемника, как видно из приведенной

схемы, работают в условиях сложного сопротивления, растяжения и изгиба, т.е. в

условиях эксцентричного растяжения, поэтому изготовлять их необходимо с большим

запасом прочности, с тем чтобы исключить деформацию в работе, В качестве

материала для захватов применяют низколегированную сталь.

Рисунок 15 - Действие сил на лапчатый захват

В том случае, если захват по отношению к

спрессовываемой детали будет поставлен под некоторым углом (рисунок 15, б),

помимо указанных выше сил, возникает усилие Т, способствующее во время

спрессовывания срыву концов захватов с деталей: Р=Nсоsа; Т=Nsinа.

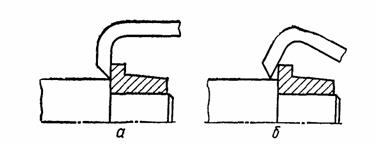

Для того чтобы съемник работал нормально,

захваты по отношению к спрессовываемой детали должны устанавливаться так, как

это показано на рисунке 16, а.

Рисунок 16- Соединение захватов со снимаемой

деталью: а - правильно; б - неправильно

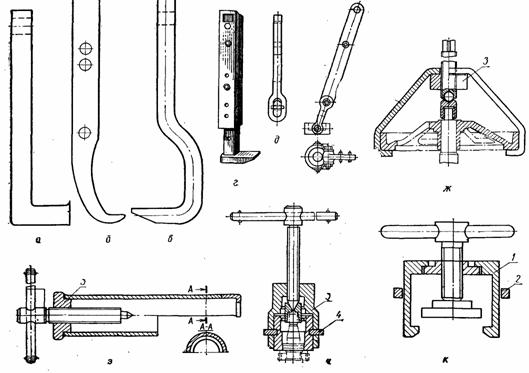

Форма захватов весьма разнообразна и

определяется конфигурацией спрессовываемых деталей и местом их расположения.

У универсальных съемников чаще всего применяются

лапчатые захваты простые (рисунок 17, а б, в) самой различной формы и размеров

или раздвижные (рисунок 17, г), шарнирно соединяемые с корпусом съемника, т. е.

у которых можно изменять длину.

В тех случаях, когда зацепить деталь лапчатым

захватом неудобно, а на спрессовываемых деталях есть отверстия, находят

применение захваты-тяги (рисунок 17, д) с отверстиями на концах, в которые

после пропуска захвата через деталь можно вставить металлический стержень.

Если же снимаемая деталь несет на себе шпильки,

как, например, тормозные барабаны автомобилей, то захват делают на конце с

отверстием (рисунок 20, е), которое можно надеть на шпильку и закрепить ее

гайкой.

Для специальных съемников, предназначенных для

работы с однотипными деталями, целесообразным следует считать применение

захватов 1, жестко соединенных с корпусом 3, как это, например, показано на

рисунке 17, ж и 17, з.

В некоторых случаях, для удобства соединения

съемника со спрессовываемой деталью применяются также не подвижные захваты,

соединяемые с корпусом 3, но состоящие из двух половин, охватывающих

спрессовываемую деталь и вставляемых внутрь корпуса (рисунок 17, и) или

охватывающих его снаружи (рисунок 17, к) и закрепляемых после этого наглухо

кольцом 2 или вилкой 4.

Рисунок 17 - Захваты различной формы: а, б и в -

лапчатые простые; г- лапчатые раздвижные; д и е - захваты тяги; ж и з - жестко

соединенные с корпусом; и и к - составные неподвижные; 1 - захват; 2 - кольцо;

3 - корпус; 4 - вилка

Бывают случаи, когда лапчатые захваты во время спрессования

срываются с деталей. В связи с этим предусмотрены всякого рода приспособления,

препятствующие этому явлению.

С учетом анализа существующих конструкций для

снятия ведущей звездочки применяем съемник с лапчатыми захватами.

Приспособление приведено на рисунке 18.

Рисунок 18 - Съемник с лапчатыми захватами

8. Технические расчеты

Расчет ведём используя аналитические формулы и

справочные данные, приведенные в литературе [1].

Усилие запрессовки. На усилие запрессовки влияют

материал, из которого изготовлены детали, наличие смазки на их поверхности,

чистота обработки соединяемых деталей, размер конуса концевой части

запрессовываемого вала и т.д.

Производим расчет усилия запрессовки опорного

катка по формуле:

, Н

, Н

где

f - коэффициент трения при запрессовке (для стальных деталей f=0,1);-

номинальный диаметр отверстия, мм ;

р

- удельное давление на поверхность контакта, Па ;- длина отверстия, мм ;

Удельное

давление, Па:

где

d - расчетный

натяг, мкм;

С1

и С2 - коэффициенты;и Е2 - модули упругости материала охватываемой и

охватывающей деталей, равные для стали 220·103

Н/мм2, чугуна 120·103 Н/мм2.

Тогда

С1 и С2 можно определить из следующих формул:

;

;  ,

,

где

m1 и m2 - коэффициенты Пуассона,

равные: для стали 0,3, чугуна 0,25.

Тогда

,

,  .

.

Н/мм2.

Н/мм2.

Таким

образом,

Н.

Н.

Усилие

распрессовки значительно больше усилия запрессовки деталей.

Поэтому

при расчетах усилие распрессовки следует брать больше, чем усилие запрессовки

на 25-30 %.

Таким

образом,

Список

использованных источников

1.

Гарост М.М., Масловская Е.М. Технология производства и ремонта машин. Минск,

165 с., 2008 г.

.

Пантелеенко В.Н., Лялякин А.В. Справочник по восстановлению деталей машин.

Машиностроение. Москва, 460 с. 2000 г.

.

Гологорский Е.Г., Колесниченко В.В. Техническое обслуживание и ремонт

дорожно-строительных машин, М., Высшая школа, 1991.

.

Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под Ред. А.Г. Косиловой и

Р.К. Мещерякова. - Москва, Машиностроение, 1986. - 496 с.

.

В.М. Семенов Нестандартный инструмент для разборочно-сборочных работ. Москва,

«Колос», 1975. 303 с.

.

Бабусенко С.М. «Ремонт тракторов и автомобилей» 1980 г.

.

Вардашкин Б.Н Станочные приспособления. М. Машиностроение, Т.2, 1984, Воробьев

Л.Н Технология машиностроения и ремонта машин.

.

ГОСТ 26101-84 Проволока порошковая наплавочная. Технические условия.

.

ГОСТ 18882-73 Резцы токарные расточные с пластинами из твердого сплава для

обработки сквозных отверстий. Конструкция и размеры.

.

ГОСТ 2424-83 Круги шлифовальные. Технические условия.

.

ГОСТ 9378-93 Образцы шероховатости поверхности (сравнения). Общие технические

условия.

.

Восстановление деталей машин методами наплавки. Храпков Г.А., Курочкин О.А.,

Никитин А.С. НПО "Техноплазма". "Строительные и дорожные

машины" №11, 1999.

.

Математическая модель оптимизации выбора технологического процесса

восстановления изношенных деталей строительных и дорожных машин. Третьяков А.М.

к.т.н., Кравченко И.Н., Ерофеев М.Н. "Строительные и дорожные машины"

№11, 2002.

.

Сверхзвуковое газотермическое напыление повышает качество ремонта. С.В. Петров.

"Ремонт, восстановление, модернизация" №2, 2005.

.

Восстановление деталей ходовой части промышленных тpактоpов электрошлаковой

наплавкой с использованием износостойких композиций. В.В. Ярошик, Ю.П.

Сердобинцев, А.Г. Схиртладзе. "Ремонт, восстановление, модернизация"

№1, 2010.