Разработка привода к шнеку-смесителю

техническое

задание на курсовую работу

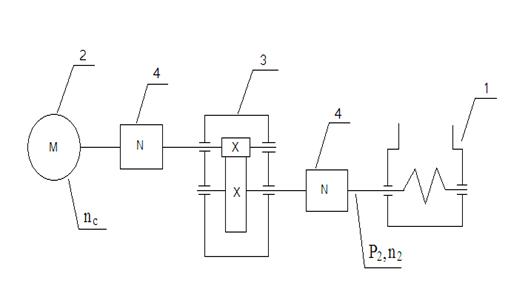

Разработать привод к

шнеку-смесителю 1, состоящий из электродвигателя 2, одноступенчатого редуктора

3 с цилиндрической передачей, соединенных между собой муфтами 4.

Кинематическая схема привода.

Исходные данные для

проектирования.

1. Мощность на ведомом

валу Р2 − 1,4 кВт;

2. Частота вращения

ведомого вала n2 − 280

мин-1;

. Синхронная частота

вращения вала электродвигателя nc

−

1000 мин-1;

. Материал зубчатых колес

и валов редуктора − конструкционная сталь 45, термообработка −

улучшение.

. Срок службы привода Lh

−

20000 час.

Содержание

Введение

. Выбор двигателя и кинематический

расчет привода

. Выбор материала зубчатой передачи

и определение допускаемых напряжений

. Проектный расчет зубчатой передачи

. Проверочный расчет зубчатой

передачи

. Определение нагрузок на валах

редуктора

. Проектный расчет валов редуктора и

предварительный выбор подшипников качения

7. Эскизная компоновка редуктора

8. Расчетная схема быстроходного

вала редуктора. Определение реакций в опорах. Расчет изгибающих моментов.

Построение эпюр изгибающих и крутящих моментов

. Проверочный расчет быстроходного

вала

. Проверочный расчет подшипников

быстроходного вала

. определение толщины стенки

редуктора и его конструктивных элементов

. выбор масла и системы смазки

редуктора

. расчет шпоночного соединения вала

и его колеса

Список литературы

Введение

В данной курсовой работе мной рассчитывается

привод рабочей машины − шнека-смесителя, с заданной мощностью и частотой

вращения рабочего вала. Привод рабочей машины состоит из электродвигателя,

зубчатого колесного редуктора и соединительных муфт.

Зубчатый редуктор предназначен для получения на

рабочем валу необходимой частоты вращения и увеличения крутящего момента от

двигателя, что позволяет применять двигатели с меньшей мощностью. Редуктор

имеет достаточно большую надежность и долговечность.

Целью курсовой работы является определение

параметров зубчатой передачи колесного редуктора. Рассчитываются диаметры валов

по условию прочности, выбираются подшипники, определяются размеры корпуса

редуктора и его элементов. Выбирается компоновка редуктора и система смазки.

На основании расчетов строится сборочный чертеж

редуктора.

Конструктивные размеры стандартных элементов

редуктора принимаются на основании ГОСТов.

1.ВЫБОР ДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ

ПРИВОДА

Определяем общий коэффициент полезного действия

где  −

коэффициент полезного действия закрытой передачи;

−

коэффициент полезного действия закрытой передачи;  = 0,97

= 0,97

− коэффициент полезного

действия муфты;

− коэффициент полезного

действия муфты;  = 0,98

= 0,98

− коэффициент полезного

действия подшипников качения;

− коэффициент полезного

действия подшипников качения;

= 0,99

= 0,99

Определяем требуемую мощность

двигателя Рдв, кВт:

кВт.

кВт.

Определяем номинальную мощность

двигателя Рном, кВт :

,2 кВт  1,53 кВт.

1,53 кВт.

Выбираем тип двигателя [1, стр.406,

табл.К9].

Принимаем тип двигателя: 4АМ100L6У3

с номинальной частотой nном

= 950 об/мин., как наиболее выгодный по мощности, передаточному числу и

габаритам.

Определяем передаточное число для

всех приемлемых вариантов типа двигателя:

Принимаем стандартное uзп = 4.

Определяем силовые и кинематические параметры

привода

Мощность на валах Р, кВт:

Рдв = 1,53 кВт

кВт;

кВт;

кВт;

кВт;

кВт.

кВт.

Частота вращения валов n, об/мин:

n1 = nном =950

об/мин;

об/мин;

об/мин;

nрм = n2 =238

об/мин.

Угловые скорости валов  :

:

1/с;

1/с;

=99,43 1/с;

=99,43 1/с;

1/с;

1/с;

24,85 1/с.

24,85 1/с.

Вращающие моменты валов Т, Н∙м:

;

;

Т1 = Тдв ∙ ∙

∙ =15,39∙

0,98 ∙ 0,99 =14,93 Нм;

=15,39∙

0,98 ∙ 0,99 =14,93 Нм;

=14,93∙ 4∙ 0,97 ∙

0,99 =57,35 Нм;

=14,93∙ 4∙ 0,97 ∙

0,99 =57,35 Нм;

=57,35∙ 0,98∙ 0,99

=55,67 Нм.

=57,35∙ 0,98∙ 0,99

=55,67 Нм.

Силовые и кинематические параметры

привода

Таблица 1

Силовые и кинематические параметры

привода.

|

Тип

двигателя 4АМ100L6У3; Рном = 2,2 кВт; nном = 950

об/мин.

|

|

параметр

|

передача

|

Параметр

|

Вал

|

|

закрытая

(редуктор)

|

|

Двига-теля

|

редуктора

|

Привод-ной

рабочей машины

|

|

|

|

|

Быстро-ходный

|

Тихо-ходный

|

|

|

Передаточ-ное

число U

|

4

|

Расчетная

мощность Р, кВт

|

1,53

|

1,48

|

1,42

|

1,38

|

|

|

Угловая

скорость  ,

1/с99,4399,4324,8524,85 ,

1/с99,4399,4324,8524,85

|

|

|

|

|

|

КПД

0,97Частота

вращения n,

об/мин950950238238 0,97Частота

вращения n,

об/мин950950238238

|

|

|

|

|

|

|

|

|

Вращающий

момент Т, Н∙м

|

15,39

|

14,93

|

57,35

|

55,64

|

. ОПРЕДЕЛЕНИЕ ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ ЗУБЧАТОЙ

ПЕРЕДАЧИ

Определяем твердость материала

шестерни и колеса при этом НВ1 ср - НВ2 ср = 20 … 50:

Колесо - сталь 45; твердость (235 …

262) НВ2; НВ2ср=248,5

Термообработка - улучшение.

Заготовка колеса Sпред  80 мм

80 мм

Шестерня - сталь 45; твердость(269 …

302) НВ1; НВ1ср=285,5

Термообработка - улучшение.

Заготовка шестерни Dпред  80 мм

80 мм

Определение допускаемых контактных

напряжений [ ] Н/мм2:

] Н/мм2:

а) Определение коэффициента

долговечности для зубьев шестерни и колеса

=1 и

=1 и  =1, т. к. N1 > Nно1 и N2 > Nно2,

=1, т. к. N1 > Nно1 и N2 > Nно2,

где N1 и N2 - число

циклов перемены напряжений за весь срок службы шестерни и колеса;

Nно1= 22,5 ∙106

и Nно2 = 16 ∙

106 - число циклов перемены напряжений.

N1 = 573  = 573 ∙

99,43 ∙ 20 ∙ 103 = 113,4∙ 107

= 573 ∙

99,43 ∙ 20 ∙ 103 = 113,4∙ 107

N2 = 573 ∙ = 573 ∙

28 ∙ 20 ∙ 103 =32∙ 107

= 573 ∙

28 ∙ 20 ∙ 103 =32∙ 107

б) Определяем допускаемые контактные

напряжения при Nно1 и Nно2:

[ ]но1 = 1,8 НВ1 ср + 67= 1,8 ∙

285,5 + 67 = 580,9 Н/мм2

]но1 = 1,8 НВ1 ср + 67= 1,8 ∙

285,5 + 67 = 580,9 Н/мм2

[ ]но2 = 1,8 НВ1 ср + 67 = 1,8 ∙

248,5 + 67 = 514,3 Н/мм2

]но2 = 1,8 НВ1 ср + 67 = 1,8 ∙

248,5 + 67 = 514,3 Н/мм2

в) Определяем допускаемые контактные

напряжения для зубьев шестерни и колеса:

[ ]н

]н = К

= К [

[ ]но

]но = 1 ∙ 580,9 = 580,9 Н/мм2.

= 1 ∙ 580,9 = 580,9 Н/мм2.

[ ]н

]н = К

= К [

[ ]но

]но = 1 ∙ 514,3 = 514,3 Н/мм2.

= 1 ∙ 514,3 = 514,3 Н/мм2.

Определяем допускаемые напряжения

изгиба [ ]F1, Н/мм2

]F1, Н/мм2

а) Коэффициент долговечности  =1 и

=1 и  =1, т. к. N1 > NFO и N2 > NFO

=1, т. к. N1 > NFO и N2 > NFO

где NFO = 4 ∙

106 циклов

б) Допускаемое напряжение при числе

циклов перемены напряжений: [ ]FO, H/мм2

]FO, H/мм2

[ ]FО

]FО = 1,03 ∙

НВ1 ср = 1,03 ∙ 285,5 = 294,1 Н/мм2

= 1,03 ∙

НВ1 ср = 1,03 ∙ 285,5 = 294,1 Н/мм2

[ ]FО

]FО = 1,03 ∙

НВ2 ср= 1,03 ∙ 248,5 = 255,9 Н/мм2

= 1,03 ∙

НВ2 ср= 1,03 ∙ 248,5 = 255,9 Н/мм2

в) Определяем допускаемые напряжения

изгиба [ ]F, Н/мм2

]F, Н/мм2

[ ]F

]F = КFL

= КFL [

[ ]FО

]FО = 1 ∙

294,1 = 294,1 Н/мм2.

= 1 ∙

294,1 = 294,1 Н/мм2.

[ ]F

]F = КFL

= КFL [

[ ]FО

]FО = 1 ∙

255,96 = 255,9 Н/мм2

= 1 ∙

255,96 = 255,9 Н/мм2

Механические характеристики

материалов зубчатой передачи

Таблица 2

Механические характеристики

материалов зубчатой передачи.

|

Элемент

передачи

|

Марка

стали

|

Dпред

|

Термообработка

|

НВ1

ср

|

[ [ ]н[ ]н[ ]F ]F

|

|

|

|

|

|

Sпред

|

|

НВ1

ср

|

Н/мм2

|

|

Шестерня

колесо

|

Cт. 45 Ст. 45

|

80

80

|

Улучшение

Улучшение

|

285,5

248,5

|

890

780

|

380

335

|

580,9

514,3

|

294,1

255,9

|

. ПРОЕКТНЫЙ РАСЧЕТ ЗУБЧАТОЙ ПЕРЕДАЧИ

Определяем главный параметр - межосевое

расстояние аw, мм:

где Ка = 43 - вспомогательный коэффициент для

косозубых передач;

- коэффициент ширины венца колеса,

равный 0,28 … 0,36;

- коэффициент ширины венца колеса,

равный 0,28 … 0,36;

[ ]н - допускаемое контактное

напряжение колеса с менее прочным зубом или среднее допускаемое контактное

напряжение, Н/мм2;

]н - допускаемое контактное

напряжение колеса с менее прочным зубом или среднее допускаемое контактное

напряжение, Н/мм2;

КН - коэффициент неравномерности

нагрузки по длине зуба. Для прирабатывающихся зубьев КН

- коэффициент неравномерности

нагрузки по длине зуба. Для прирабатывающихся зубьев КН = 1.

= 1.

Принимаем аw = 80 мм.

Определяем модуль зацепления m,

мм:

m

где Кm

= 5,8 - вспомогательный коэффициент. Для косозубых передач;

d2 =  -

делительный диаметр колеса, мм;

-

делительный диаметр колеса, мм;

d2 =  мм

мм

b2 =  - ширина

венца колеса, мм;

- ширина

венца колеса, мм;

b2 = 0,32 ∙ 80

= 25,6 мм; Примем b2 = 25 мм.

- допускаемое напряжение изгиба

материала колеса с менее прочным зубом, Н/мм2.

- допускаемое напряжение изгиба

материала колеса с менее прочным зубом, Н/мм2.

m мм;

мм;

Значение модуля m

округляем до стандартного m

= 1мм.

Определяем угол наклона зубьев  для

косозубых передач:

для

косозубых передач:

= arcsin

= arcsin  =

=  ;

;

Принимаем  =8о .

=8о .

Определяем суммарное число зубьев

шестерни и колеса:

Z

Где Z1

- число зубьев шестерни;

Z2 - число

зубьев колеса.

Z

Полученное значение округляем в

меньшую сторону до целого числа, Z = 158

= 158

Уточняем действительную величину угла наклона

зубьев для косозубых передач:

Определяем число зубьев шестерни и колеса:

Z1 =  =

=

Значение Z1 округляем

до ближайшего целого наименьшего числа; Z1 = 31

Z2 = Z =158-31=127

=158-31=127

Определяем фактическое передаточное

число uф и

проверяем его отклонение  от

заданного u:

от

заданного u:

uф =  =

=

u=

u=

u =

u =  , что удовлетворяет требованию.

, что удовлетворяет требованию.

Определяем фактическое межосевое расстояние:

мм

мм

Определяем фактические основные геометрические

параметры передачи, мм:

Определяем основные геометрические параметры

шестерни, мм:

а) делительный диаметр:

мм;

мм;

б) диаметр вершин зубьев:

мм;

мм;

в) диаметр впадин зубьев:

мм;

мм;

г) ширина венца: b1=

b2 + (2…4) мм;

мм.

мм.

Определяем основные геометрические параметры

колеса, мм:

а) делительный диаметр:

мм;

мм;

б) диаметр вершин зубьев:

мм;

мм;

в) диаметр впадин зубьев:

мм;

мм;

г) ширина венца: b2 = = 0,32 ∙

80 = 25,6 мм; Примем b2 = 25 мм.

= 0,32 ∙

80 = 25,6 мм; Примем b2 = 25 мм.

. ПРОВЕРОЧНЫЙ РАСЧЕТ ЗУБЧАТОЙ ПЕРЕДАЧИ

Проверяем межосевое расстояние:

aw =  =

=  ; Принимаем

аw = 80 мм.

; Принимаем

аw = 80 мм.

Проверяем пригодность заготовок колес:

Условие пригодности заготовок колес:

Dзаг

где  и

и  - предельные

значения.

- предельные

значения.

Диаметр заготовки шестерни:

Dзаг = da + 6 мм =

33,4+ 6 = 39,4 мм.

+ 6 мм =

33,4+ 6 = 39,4 мм.

Толщина диска заготовки колеса

закрытой передачи:

Sзаг = b + 4 мм = 25+

4 =29 мм;

+ 4 мм = 25+

4 =29 мм;

Dзаг = 39,4 ;

;

Условие пригодности заготовок колес

соблюдается

Проверяем контактные напряжения  Н/мм2:

Н/мм2:

где К - вспомогательный коэффициент, для

косозубых передач К = 376.

Ft - окружная

сила в зацеплении, H:

Ft=  =

=  Н.

Н.

Кнα

- коэффициент, учитывающий распределение нагрузки между зубьями. Определяется

по графику в зависимости от окружной скорости колес и степени точности

передачи. Степень точности равна 8 [1,с. 64, табл. 4.2].

Определяем окружную скорость колес  , м/с:

, м/с:

=

= =

= м/c

м/c

По полученным данным Кнα =1,06 [1,с.

66, рис.4.2];

Кнυ -

коэффициент динамической нагрузки; Кнυ = 1,03 [1,с.64, табл. 4.3].

− коэффициент неравномерности

нагрузки по длине зуба, для прирабатывающихся зубьев

− коэффициент неравномерности

нагрузки по длине зуба, для прирабатывающихся зубьев  =1

=1

Н/мм2

Н/мм2

Определяем фактическую недогрузку

или перегрузку передачи :

:

=

=

;

;  =

=

Проверяем напряжения изгиба зубьев

шестерни и колеса

и колеса  , Н/мм2:

, Н/мм2:

= YF2 Y

= YF2 Y

где YF2 -

коэффициент формы зуба колеса; определяем по таблице в зависимости от

эквивалентного числа зубьев колеса  при

при  Принимаем YF2 = 3,6 [1,

стр.67, табл. 4.4];

Принимаем YF2 = 3,6 [1,

стр.67, табл. 4.4];

Y −

коэффициент, учитывающий наклон зуба: Y

−

коэффициент, учитывающий наклон зуба: Y = 1 −

= 1 −  = 1 -

90/1400 = 0,936;

= 1 -

90/1400 = 0,936;

КF −

коэффициент, учитывающий распределение нагрузки между зубьями; для косозубых

передач КF

−

коэффициент, учитывающий распределение нагрузки между зубьями; для косозубых

передач КF = 1 [1,

стр.66, п. 14 (б)];

= 1 [1,

стр.66, п. 14 (б)];

КF −

коэффициент неравномерности нагрузки по длине зуба; для прирабатывающихся

зубьев КF

−

коэффициент неравномерности нагрузки по длине зуба; для прирабатывающихся

зубьев КF =1;

=1;

КF −

коэффициент динамической нагрузки, зависящий от окружной скорости колес и

степени точности передачи; принимаем КF

−

коэффициент динамической нагрузки, зависящий от окружной скорости колес и

степени точности передачи; принимаем КF = 1,07 [1,

стр. 64, табл. 4.3].

= 1,07 [1,

стр. 64, табл. 4.3].

Н/мм2, что удовлетворяет:

Н/мм2, что удовлетворяет:

где YF1 -

коэффициент формы зуба шестерни при

принимаем YF1 = 3,78

[1,стр. 67, табл. 4.4];

Н/мм2.

Н/мм2.

Определяем фактическую недогрузку

или перегрузку шестерни

.

.

4.7 Определяем фактическую

недогрузку или перегрузку колеса

.

.

Таблица 3

Параметры зубчатой цилиндрической передачи.

|

Проектный

расчет

|

|

Параметр

|

Значение

|

Параметр

|

Значение

|

|

Межосевое

расстояние  80 ммУгол

наклона зубьев β9о 80 ммУгол

наклона зубьев β9о

|

|

|

|

|

Модуль

зацепления m

|

1

мм

|

Диаметр

делительной окружности: шестерни d1 колеса d2

|

31,4 128,6

|

|

Ширина

зубчатого венца: шестерни b1 колеса b2

|

27

мм 25 мм

|

|

|

|

Число

зубьев: шестерни z1 колеса z2

|

31

127

|

Диаметр

окружности вершин: шестерни da1 колеса da2

|

33,4

130,6

|

|

Вид

зубьев

|

Косозубые

|

Диаметр

окружности впадин: шестерни df1 колеса df2

|

29

126,2

|

Проверочный расчет

|

Параметр

|

Допускаемые

значения

|

Расчетные

значения

|

Примечания

|

|

Контактные

напряжения ,

Н/мм2514,3467,2недогрузка 9,2 % ,

Н/мм2514,3467,2недогрузка 9,2 %

|

|

|

|

|

Напряжения

изгиба Н/мм2

|

F1294,1135,1недогрузка

54,1 % F1294,1135,1недогрузка

54,1 %

|

|

|

|

|

F2255,9 F2255,9

|

128,6

|

недогрузка

49,7 %

|

|

5. ОПРЕДЕЛЕНИЕ НАГРУЗОК НА ВАЛАХ РЕДУКТОРА

Окружная сила:

На колесе:

Ft2= Н.

Н.

На шестерне:

Ft1 = Ft2 =891,91 H.

Радиальная сила:

На колесе:

Fr2 =

Н.

Н.

На шестерне:

Fr1 = Fr2 =328,74 H.

Консольные силы муфт:

На быстроходном валу:

Fm1 = 50 =50

=50  Н.

Н.

На тихоходном валу:

Fm2=125  H.

H.

Осевая сила Fа,

Н:

На колесе:

Fа2

= Ft2 · tg = 891,91·

tg 9˚= 141,26 H.

= 891,91·

tg 9˚= 141,26 H.

На шестерне:

Fа1 = Fа2

= 141,26 Н.

Рис1. Схема нагружения валов.

Таблица 4

Нагрузки на валах

|

Параметр

|

Быстроходный

|

Тихоходный

|

|

Окружная

сила Ft, Н

|

891,91

|

|

Радиальная

сила Fr, Н

|

328,74

|

|

Осевая

сила Fa, Н

|

141,26

|

|

Крутящий

момент Т, Нм

|

14,93

|

57,35

|

|

Угловая

скорость ω,

с-1

|

99,43

|

24,85

|

|

Консольная

сила Fm, Н

|

193,2

|

946,62

|

6. ПРОЕКТНЫЙ РАСЧЕТ ВАЛОВ РЕДУКТОРА И

ПРЕДВАРИТЕЛЬНЫЙ ВЫБОР ПОДШИПНИКОВ КАЧЕНИЯ

Выбираем материал валов:

Сталь 45,  Н/мм2,

Н/мм2,  Н/мм2,

Н/мм2,  Н/мм2

Н/мм2

Выбираем допускаемые напряжения на

кручение:

Н/мм2;

Н/мм2;  25 Н/мм2.

25 Н/мм2.

Определяем геометрические параметры ступеней

валов.

Вал шестерни - быстроходный.

-я ступень под муфту:

зубчатый передача вал редуктор

; Принимаем d1= 16 мм.

; Принимаем d1= 16 мм.

L1=(1,0 …

1,5) d1= 1,2 ∙

16 = 19,2 мм; Принимаем L1= 19 мм.

-я ступень под подшипник:

где t - Высота

буртика [1, 113с., табл. 7.1].

мм; Принимаем d2=20 мм.

мм; Принимаем d2=20 мм.

L2

мм.

мм.

-я ступень под шестерню:

где r = 2 мм

размер фаски под подшипник [1, 113с., табл. 7.1.]

мм; Принимаем

мм; Принимаем  = 26 мм

= 26 мм

L −

определяем графически

−

определяем графически

-я ступень под подшипник:

d4 = d2 = 20 мм.

мм

мм

где B - ширина

подшипников, В = 15 мм [1,432с., табл. К27];

L4 =  мм.

мм.

Вал тихоходный.

-я ступень под муфту:

мм; Принимаем d1= 23 мм.

мм; Принимаем d1= 23 мм.

L1=(1.0 …

1.5) d1= 1,2 ∙23=

27,6 мм; Принимаем L1= 28 мм.

-я ступень под подшипник:

мм; Принимаем d2=30 мм.

мм; Принимаем d2=30 мм.

мм; Принимаем L2= 40 мм.

мм; Принимаем L2= 40 мм.

-я ступень под колесо:

мм.

мм.

L -определяем

графически.

-определяем

графически.

-я ступень под подшипник:

d4 = d2 = 30 мм

мм; Принимаем

мм; Принимаем  мм.

мм.

Таблица 5

Материал валов. Размеры ступеней.

Подшипники.

Вал Материал - сталь 45  = 780…890

Н/мм2

= 780…890

Н/мм2

|

=540…650

Н/мм2 =540…650

Н/мм2  =335…380

Н/мм2Размер ступеней, ммПодшипники =335…380

Н/мм2Размер ступеней, ммПодшипники

|

|

|

|

d 1

|

d2

|

d3

|

d 4

|

Типо-размер

|

dxDxB мм

|

Динами-

ческая грузо- подъем- ность Сr, кН

|

Статическая

грузоподъем-ность Сor, kH

|

|

|

|

|

|

|

|

|

|

1

1

|

2 2 3 3 4 4

|

|

|

|

|

|

|

|

|

|

Быстроходный

|

16

|

20

|

26

|

20

|

304

|

20х52х15

|

15,9

|

7,8

|

|

19

|

34

|

66

|

16

|

|

|

|

|

|

Тихоходный

|

23

|

30

|

36

|

30

|

306

|

30х72х19

|

29,1

|

14,6

|

|

28

|

40

|

54

|

20

|

|

|

|

|

.ЭСКИЗНАЯ КОМПОНОВКА РЕДУКТОРА

Определяем наружный диаметр ступицы, dст,

мм:

dст = (1,55 .

. . 1,6)d3 = мм; Принимаем

dст =55 мм.

мм; Принимаем

dст =55 мм.

Определяем длину ступицы,  ст, мм:

ст, мм:

cт = (1,1 . . . 1,5) d3=

cт = (1,1 . . . 1,5) d3= мм; Принимаем

мм; Принимаем

=40 мм.

=40 мм.

Определяем зазор между стенками

корпуса редуктора и вращающихся поверхностей колеса, x:

L = da1+da2=

33,4+130,6=164 мм;

мм; Принимаем х = 8

мм.

мм; Принимаем х = 8

мм.

Определяем расстояние от оси

шестерни до внутренней поверхности корпуса, f, мм:

f = D/2 + x

где D - диаметр

наружного кольца подшипника быстроходного вала;

f =52/2 +8=

34 мм.

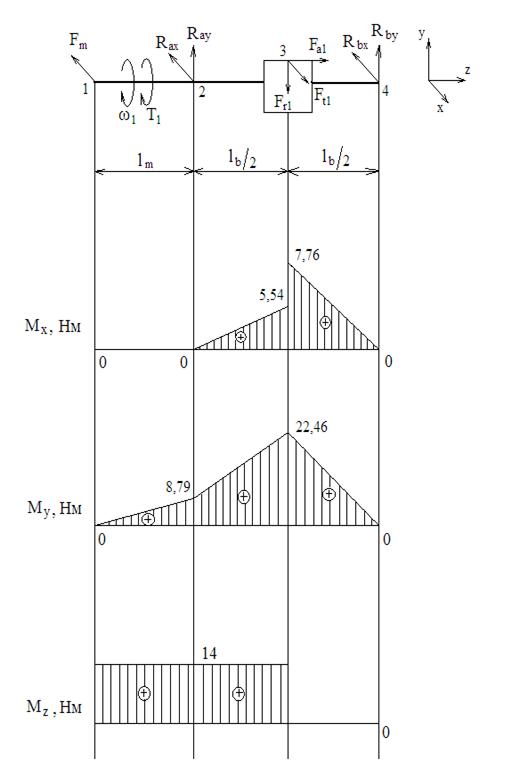

8.Расчетная

схема быстроходного вала редуктора. Определение реакций в опорах. Расчет

изгибающих моментов. Построение эпюр изгибающих и крутящих моментов

Определяем реакции в подшипниках.

Дано: Ft1=891,91 H, Fr1=328,74 H, Fa1=141,26 H, Fм1=193,2 H,

d1=31,4 мм, lб=81 мм, lм=45,5 мм

Вертикальная плоскость

Определяем опорные реакции, Н:

; −

; −  − Fr1

− Fr1  RВy

RВy =0

=0

RВУ=

; − RАy

; − RАy −

−  + Fr1

+ Fr1

RАy=

Проверка:  ;

;

RАy − Fr1+ RВУ=0

,99−328,74+191,75 = 0.

Строим эпюру изгибающих моментов относительно

оси Х в характерных точках 1…4; Н∙м:

Мх1=0; Мх2 = 0;

Мх3 = RАy

Мх3 = RВУ

Мх3 = RВУ

Горизонтальная плоскость

Определяем опорные реакции, Н:

=

=

RАx=

Проверка:

+ RАx-

+ RАx-  +Rвх=0

+Rвх=0

,2+144,23−891,91+554,48 = 0

Строим эпюру изгибающих моментов

относительно оси У в характерных точках 1…4; Нм:

Му1=0; Му2 =

Му4 = 0; Му3= Rвх

Строим эпюру крутящих моментов Нм:

Мк = Мz= =14 Нм.

=14 Нм.

Определяем суммарные радиальные реакции, Н:

RА=

RВ =

Определяем суммарные изгибающие моменты в

наиболее нагруженных сечениях, Нм:

М2= Му2 = 8,79 Нм;

М3=

Рис 2. Эпюры изгибающих и вращающих

моментов на быстроходном валу.

. ПРОВЕРОЧНЫЙ РАСЧЕТ БЫСТРОХОДНОГО

ВАЛА

Проверочный расчет валов на

прочность выполняют на совместное действие изгиба и кручения.

Определяем напряжения в опасных

сечениях вала, Н/мм²:

,

,

где М − суммарный

изгибающий момент в рассматриваемом сечении, Н.м;

Wнетто -

осевой момент сопротивления сечения вала, мм3;

При  концентратором напряжений является

переход галтелью.

концентратором напряжений является

переход галтелью.

;

;

Касательные напряжения изменяются по

нулевому циклу, при котором амплитуда цикла τа равна половине расчетных

напряжений кручения τк:

,

,

где Мк - крутящий момент, Нм;

Wρнетто - полярный

момент инерции сопротивления сечения вала, мм³;

Wρнетто для

вала-шестерни:

;

;

Определяем коэффициент концентрации

нормальных и касательных напряжений для расчётного сечения вала:

;

;  ,

,

где Кσ и Кτ -

эффективные коэффициенты концентрации напряжений;

Кd -

коэффициент влияния абсолютных размеров поперечного сечения;

КF -

коэффициент влияния шероховатости;

Ку - коэффициент влияния

поверхностного упрочнения, т.к. вал без поверхностного упрочнения, то Ку=1.

Выбираем значения коэффициентов из

табл.11.2.;11.3.;11.4.;11.5.[1]

;

;  .

.

Определяем пределы выносливости в

расчетном сечении вала, Н/мм²:

;

;  ,

,

где σ-1 и τ-1 - пределы

выносливости гладких образцов при симметричном цикле изгиба и кручения.

σ-1 находится по таблице

3.2.[1]; τ-1 = 0,58 σ-1.

;

;  .

.

Определяем коэффициенты запаса

прочности по нормальным и касательным напряжениям:

;

;  .

.

Определяем общий коэффициент запаса

прочности в опасном сечении:

;

;

.ПРОВЕРОЧНЫЙ РАСЧЕТ ПОДШИПНИКОВ

Проверочный расчет подшипников

быстроходного вала.

Определяем отношения:

где V -

коэффициент вращения, V = 1; [1, 143с., табл. 9.1]

Rr −

суммарная радиальная реакция.

Определяем отношения:

Через интерполирование находим е и

У:

е =0,3; У= 1,81

По отношениям  и выбираем

соответствующие формулы для определения

и выбираем

соответствующие формулы для определения  :

:

, Н

, Н

где Кб - коэффициент

безопасности, Кб = 1,2 [1, 142с., табл. 9.4]

КT -

температурный коэффициент, КТ = 1 [1, 142с., табл. 9.1]

Х=0,56− для радиальных

шарикоподшипников

Н

Н

Определяем динамическую

грузоподъемность по большей эквивалентной нагрузке  :

:

где m = 3 для

шарикоподшипников.

Н

Н 15900 Н

15900 Н

Определяем долговечность подшипника:

=

=  Подшипник пригоден.

Подшипник пригоден.

Таблица 5

Основные размеры и эксплуатационные

характеристики подшипников.

|

Вал

|

Подшипник

|

Размеры

d

x

D

x

B1 мм

|

Динамическая

грузоподъемность, Н

|

Долговечность,

ч

|

|

Принят

предвари-тельно

|

Выбран

оконча-тельно

|

|

Cгр

|

Сг

|

L10h

|

Lh

|

|

Б

|

305

|

305

|

20х52х15

|

9463,88

|

15900

|

94815

|

20000

|

|

Т

|

306

|

306

|

30х72х19

|

--

|

29100

|

--

|

20000

|

11. определение толщины

стенки редуктора и его конструктивных элементов

Рассчитываем толщину стенок корпуса и ребер

жесткости редуктора δ, мм:

мм.

мм.

мм; Примем δ = 6мм.

мм; Примем δ = 6мм.

Рассчитываем подшипниковые бобышки:

Внутренние диаметры бобышек равны

диаметрам внешних колец подшипников:

DБ= 52мм; DТ= 72мм.

Внешние диаметры:

мм;

мм;

мм.

мм.

Рассчитываем длину гнезда:

где h

−

высота крышки. [1, 418с., табл. К18]

мм;

мм;

мм.

мм.

Рассчитываем фланцевые соединения:

Конструктивные размеры фланцев

принимаются в зависимости от размеров болтов и винтов используемых для

соединения. Размеры болтов принимаются в зависимости от межосевого расстояния

редуктора [1, 233с., табл. 10.17].

Первый фланец, для крепления корпуса

к станине, используется болт М12 ГОСТ 7787-70. Высота фланца:

h1= 2,4δ= 2,4∙6

= 14,4мм.

К1= 32 мм, − ширина фланца;

Ширина опорной поверхности:

мм.

мм.

Второй фланец, для соединения

подшипниковой бобышки основания и крышки корпуса. Используем винт М10 ГОСТ

11738-84. Высоту фланца примем равной половине внешнего диаметра бобышки подшипника

быстроходного вала, по всей длине корпуса редуктора:

h2= 35мм.

n2= 3, −

количество винтов на одну сторону редуктора;

К5= 22мм.

Пятый фланец − под крышку

смотрового люка. Используем винт М5 ГОСТ 17473-84. Высота фланца: h5= 3мм.

Размеры сторон фланца, n5 и l5

устанавливаются конструктивно.

Для предотвращения смещения

элементов корпуса при затяжке резьбовых соединений используем цилиндрические

установочные штифты размером 6х20мм ГОСТ 3128-70 установленных горизонтально.

Проушины выполняются монолитно с

крышкой. Толщину ребра проушин примем:  мм.

мм.

12. выбор масла и системы смазки редуктора

Для редуктора применяем непрерывное смазывание

жидким маслом картерным непроточным способом.

Масло выбирается в зависимости от контактных

напряжений и окружной скорости зубчатого колеса.

м/с.

м/с.

Сорт масла выбираю - Индустриальное

И-Г-А-68 ГОСТ 17479.4-87.

где И − индустриальное;

Г − для гидравлических систем;

А − масло без присадок.

Для контроля уровня масла применяем

жезловый маслоуказатель установленный в нижней части корпуса.

При работе масло загрязняется

продуктами износа деталей передач, и его сливают и меняют. Для этой цели в

корпусе предусмотрено сливное отверстие, закрываемое пробкой.

При длительной работе в связи с

нагревом масла и воздуха повышается давление внутри корпуса, это приводит к

просачиванию масла через уплотнения и стыки. Во избежание этого существует

отдушина в верхней части корпуса редуктора, закрываемая пробкой.

Смазывание подшипников происходит из

картера в результате разбрызгивания масла колесами, образованием масляного

тумана и растекания масла по валам.

В качестве уплотнения у входного и

выходного валов применяю манжеты.

13. расчет шпоночного соединения вала и его колеса

Для крепления зубчатого колеса на тихоходном

валу используем призматическую шпонку 10х8х32 мм (bxhxl)

ГОСТ 23360-78 со скругленными концами.

Из условия прочности

где Т - крутящий момент на валу,

Н;

d -

посадочный диаметр под колесо, мм;

отсюда рабочая длина шпонки:

;

;

=130МПа.

=130МПа.

Шпонка 10х8х32 ГОСТ 23360-78

удовлетворяет условию прочности.

Материал для изготовления шпонки −

сталь 45.

Список литературы

1.

А.Е.Шейнблит «Курсовое проектирование деталей машин». - М.: «Высшая школа»,-

1991г.

.

М.Н.Иванов и др. Детали машин. - М.: Высшая школа,- 1991г.

.

А.А.Эрдеди, Н.А.Эрдеди. Детали машин. - М.: Высшая школа,- 2002г.

.

А.В. Кузьмин и др. Курсовое проектирование деталей машин. - Мн.: «Высшая

школа»,-1982г.

.

В.Н. Кудрявцев и др. Курсовое проектирование деталей машин. - Ленинград.:

«Машиностроение», - 1984г.