Пути решения проблемы выведения из циклов измельчения отвальных продуктов и высококачественных магнетитовых концентратов

Введение

Современное развитие мировой практики производства

чёрных металлов характеризуется ростом потребления железных руд, а также

снижением среднего содержания железа в добываемых рудах. Широкое вовлечение в

эксплуатацию месторождений бедных железных руд стало возможным благодаря

освоению глубокого их обогащения, которое обеспечило производство железорудных

концентратов более высокого качества, чем богатые руды.

Обогащение железных руд по масштабам производства

концентратов занимает одно из первых мест в использовании и переработке

минерального сырья в настоящее время 86% добываемых руд подвергается

обогащению. Его развитие характеризуется, с одной стороны, непрерывной

интенсификацией основных вспомогательных процессов в связи с ухудшающимся

качеством добываемых руд, а с другой всё возрастающими требованиями к

железорудным концентратам.

В настоящем дипломном проекте исследуются пути решения проблемы выведения

из циклов измельчения не только отвальных продуктов, но и высококачественных

магнетитовых концентратов по мере их раскрытия для сокращения технологической

схемы (количества стадий), повышения извлечения железа и рентабельности

обогатительного передела (магнитного обогащения).

Показана технологическая и технико-экономическая

целесообразность внедрения опытной секции в постоянную эксплуатацию, как

средство повышения показателей на первой технологической секции фабрики. Для

разработки проекта обогатительной фабрики был изучен современный опыт

технологий обогащения железистых руд.

Дипломный проект состоит из пояснительной записки, изложенной на 157 стр.

машинописного текста, в себя 16 рис, 33 табл., 22 источников литературы,, а

также графически-иллюстрированного материала, представленного на 10 листах

формата А1

1. Общая часть

.1 Физико-географический очерк

Лебединское месторождение железистых кварцитов расположено в Губкинском

районе Белгородской области Российской Федерации.

Рельеф района холмистый. Климат района характеризуется продолжительным

теплым летом ( средняя температура июля +20,3°С) и умеренно-холодной зимой (

средняя температура января -8,3°С). Среднегодовая сумма осадков 550 мм с

максимум в весенне-летний период. Глубина промерзания грунта дневной

поверхности -1 м. В районе промышленной площадки преобладают восточное,

западное и северо-западное направление ветра. По территории Губкинского района

протекает река Оскол.

Промплощадка Лебединского ГОКа, разрабатывающего

месторождение, связана железнодорожной веткой со станцией Лебеди и

асфальтированными дорогами с городами Губкин и Старый Оскол. Лебединское

месторождение разрабатывается открытым способом.

Электроэнергией район обеспечивается от Волгоградской

ГРЭС, Губкинской ТЭЦ, закольцованных в единую систему центра и юга страны.

Собственной топливно-энергетической базы район не имеет. Для промышленных

нужд используется привозной уголь.

.2 Геологическое строение месторождения

В геологическом строении месторождения принимает

участие комплекс сложнодислоцированных метаморфических пород докембрия,

прорванный дайками кислого и основного состава, и перекрывающий его комплекс

горизонтально-залегающих пород девонского и мезокайнозойского (юрского,

мелового и четвертичного) возраста, общая мощность которых изменяется от 52 до

150 метров.

Докембрийские метаморфические образования являются

рудовмещающими. Они залегают на глубине от 80 м до 180 м (в среднем 132 м) от

поверхности и представлены гранито-гнейсовым комплексом архея (обоянская

серия), небольшим количеством вулканогено-осадочной пород Михайловской серии

верхнего архея и, главным образом, метаморфическими породами курской серии

нижнего протерозоя. Курская серия вмещает в себе продуктивную (коробковскую)

железорудную свиту.

Рудами месторождения являются железистые кварциты,

которые относятся к железорудной свите Курской серии раннепротерозойского возраста

и представлены двумя подсвитами - нижней и верхней, разделёнными пачкой

филлитовидных сланцев. Мощность этой свиты составляет 300 - 650 метров.

Промышленное значение имеет верхняя подсвита железистых кварцитов,

представленная переслаиванием силикатно-магнетитовых и магнетитовых кварцитов с

прослоями железнослюдково-магнетитовых и амфиболовых разновидностей кварцитов и

тонкими прослоями сланцев. Мощность подсвиты изменяется от 100 до 200-230

метров[4].

Железистые кварциты Лебединского месторождения залегают непосредственно

под богатыми рудами и образуют массив протяжённостью до З-х километров,

вытянутый с юго-запада на северо-восток. На месторождении выделяют два

промышленных железорудных участка: Центральный и Южно-Лебединский, один

непромышленный - Сретенский.

Сложноскладчатый рудно-кристаллический массив Лебединского месторождения

приурочен к юго-восточной зоне замыкания Тим-Ястребовской синклинали I порядка,

образуя Лебединскую синклиналь II порядка шириной 4-6 км. Простирание ее

северо-западное. Лебединская синклиналь II порядка включает в себя ряд

сопряженных складчатых структур III порядка (с запада на восток):

Южно-Лебединскую синклиналь, Юго-восточную антиклиналь, Юго-восточную

синклиналь, Центральную антиклиналь и Стойло-Лебединскую синклиналь (см. рис.

1). Все они осложнены, особенно в своих замковых частях, более мелкой в целом

подобной дисгармоничной складчатостью. Ширина складок 0,3-0,8 км.

Складки IV порядка прослеживаются обычно через все карьерное поле. Их

ширина 50-200 м. Протяженность складок V порядка 200-500 м, ширина 20-60 м.

Большинство складок, непосредственно наблюдаемых в обнаженных уступах карьера,

относится к V порядку. Складки более высоких порядков (VI и выше)

протяженностью меньше 100 м и шириной до 15-20 м трудно дифференцировать.

Выделяются пакеты мелких (условно VII порядка) узких сжатых изоклинальных

складок шириной 3-10 м и высотой 5-15 м. Ширина пакетов 20-40 м, иногда до

50-100 м. Пакеты мелких складок, как и плойчатость железистых кварцитов,

формировались при пластическом состоянии пород в зонах повышенной концентрации

напряжений.

Складчатый ансамбль месторождения в плане веерообразно расширяется на

юго-восток в сторону воздымания и замыкания складчатой системы. При этом

антиклинали III порядка расширяются, а сопряженные с ними однопорядковые

синклинали сужаются. В сторону сужения складок растет напряженность осложняющей

их складчатости более высоких порядков.

В массиве горных пород Лебединского месторождения развиты разрывные

нарушения двух порядков: 1-го - протяженностью более 1 км и 2-го - сотни

метров. Региональный Западно-Лебединский разлом является надпорядковым.

Нарушения 1-го порядка протягиваются через все карьерное поле и уходят за

его пределы. Они локализованы преимущественно на сочленении антиклиналей и

синклиналей III редко IV порядка. Простирание их северо-западное (аз.

295-335°), близкое к ориентировке осей складок, падение крутое до

субвертикального. Эти нарушения расчленяют породный массив на пластиновидные

блоки шириной 200-460 м. Нарушения 1-го порядка представлены зонами дробления и

рассланцевания пород мощностью 0,5-3 м, иногда до 5-7 м. Местами они

сопровождаются зонами повышенной трещиноватости пород шириной 5-10, редко до

20-40 м.

Нарушения 2-го порядка представлены зонами дробления и рассланцевания пород

мощностью от первых дециметров до 0,5-1 м, крупными трещинами с глинкой трения.

Они также местами сопровождаются зонами повышенной трещиноватости шириной 3-5,

редко до 10 м. Выделено три системы нарушений (в порядке уменьшения их

распространенности на месторождении): северо-западная (аз. 295-335°),

субширотная (аз. 250-280°) и северо-восточная (аз. 50-70°). Падение их крутое

под углом 65-85°. Расстояние между нарушениями одной системы колеблется от

30-60 до 100-150 м. По отношению к разрывным нарушениям 1-го порядка они

являются в большинстве случаев сопровождающими или оперяющими.

Месторождение характеризуется сложными гидрогеологическими условиями.

Сложность обусловлена наличием пяти водоносных горизонтов, три из которых

(мело-мергельный, сеноман-альбский, приуроченный к толще разнозернистых

кварцевых пород, и рудно-кристаллический напорный, приуроченный к верхней толще

трещиноватых кристаллических пород (богатых руд)), дают около 80% водопритока в

карьер, что составляет 6600 м3/ч. Основные притоки грунтовых вод

сосредотачиваются на кровле юрских отложений, где созданы и действуют система

осушения, включающая: внешний, внутренний, подземный дренажные контуры.

Принятая система осушения карьера обеспечивает надёжную защиту от подземных и

грунтовых вод, следовательно, и нормальные условия ведения горных работ.

Нижний протерозой (карелий) - курская серия: 1-4 -коробковская свита: 1 -

верхняя сланцевая подсвита (PR11kr4); 2 - верхняя железорудная подсвита (PR11kr3); 3 - нижняя сланцевая подсвита (PR11kr2); 4 - нижняя железорудная подсвита (PR11kr2); 5 - стойленская сланцево-кварцито-песчаниковая свита (PR11st); 6 - стойло-николаевский габбро-диорит-гранодиоритовый

комплекс (ydPR'sn); верхний архей - михайловская серия: 7 - лебединская свита

(AR2lb) - кварцевые порфиры, сланцы; 8 - разрывные нарушения; 9 -

оси складок III порядка (а - антиклиналей, б - синклиналей); цифры в кружках: 1

- Южно-Лебединская синклиналь, 2 - Юго-Восточная антиклиналь, 3 - Юго-восточная

синклиналь, 4 - Центральная антиклиналь, 5 - Стойло-Лебединская синклиналь, 6 -

Крамская антиклиналь, 10-11 - контур карьера по кровле железистых кварцитов:

10- по состоянию на 01.06.2001г., 11 - проектный

.3 Вещественный состав железистых кварцитов Лебединского месторождения

Железные руды включают неокисленные железистые

кварциты и продукты их выветривания: окисленные и полуокисленные железистые

кварциты. Рудные минералы представлены магнетитом, гематитом. Мощность зоны

окисления колеблется от 0 до 77 метров, в среднем составляет 17,2 метра: для

неё характерна мартитизация магнетита, замещение амфиболов гидроокислами

железа, биотита хлоритом и сидеритизация.

Предметом исследования являются неокисленные

железистые кварциты.

С учётом минерального и химического состава

неокисленные железистые кварциты подразделяются на следующие разновидности:

железнослюдково-магнетитовые, железнослюдково-карбонатно-магнетито-вые;

магнетитовые; талько-магнетитовые; актинолито-магнетитовые;

карбонатно-магнетитовые; магнетитовые с биотитом; магнетитовые с железной

слюдкой и др. [5].

Магнетитовые кварциты являются наиболее продуктивными и принимают участие

в строении всех горизонтов. Продуктивная толща месторождения на 50,5% слагается

магнетитовыми кварцитами. На Центральном участке Лебединского месторождения

Стойло-Лебединском месторождении железистые кварциты имеют наибольшее

распространение[4]. Главными минералами магнетитовых кварцитов являются

магнетит и кварц, составляющие в сумме до 90%.Основная масса магнетита

сосредоточена в рудных прослоях, где он составляет от 70 до 80%. Средний размер

зёрен магнетита равен 0,003-0,10мм,а его агрегатов -0,073- 0,083мм. Процент

агрегации достигает 80. Преобладающий размер зерен кварца -0,1-0,2мм.

Железнослюдково-магнетитовые кварциты характеризуются средней

продуктивностью и имеют на всех участках небольшое распространение. В Главной

залежи Южно-Лебединского участка они составляют 26,9% общей массы. Магнетит

образует сплошные, уплотнённые ленточные крупнозернисто-сростковые типы

агрегаций .Средний размер зёрен магнетита равен 0,3-0,15мм, а его агрегатов

-0,3-0,15мм. Процент агрегации составляет 46-62%[4].

Силикатно-магнетитовые кварциты являются наименее продуктивными. Кроме

магнетита в них присутствуют силикатные минералы: актинолиты, куммингтониты,

биотит, щелочные минералы. Средний размер зёрен магнетита равен 0,053мм, а его

агрегатов -0,094мм. Для этой группы кварцитов характерно повышенное содержание

сульфидов (серы-0,1-0,3%). В некоторых прослоях пиритизированных сланцев

мощностью 0,5-5,0м содержание серы составляет 1,0-0,8%. Селективная выборка

сернистых прослоев при отработке железистых кварцитов позволит снизить

сернистость руд, подаваемых на обогащение.

Биотито-магнетитовые кварциты менее распространены, как наиболее

труднообогатимые и сернистые руды. Они залегают на Центральном участке в кровле

верхней железорудной подсвиты. Главные породообразующие минералы - кварц,

магнетит, биотит и куммингтонит. В сумме эти минералы составляют 90%.Магнетит

образует тонкозернистые агрегаты размером 0,5-0,8мм. Процент агрегации порядка

50[4,5].

Слаборудные кварциты слагают маломощные пласты. К слаборудным кварцитам

относятся разновидности с содержанием железа магнетитового от 5% до 12%.

Главные породообразующие минералы- кварц, куммингтонит, магнетит и биотит.

Второстепенные минералы-пирит и пирротин, в которых содержание серы

увеличивается до 0,3-1,0%.Рудные прослои очень маломощны и часто сменяются

рудной вкрапленностью.

Химический состав железистых кварцитов, химический состав минеральных

разновидностей, минеральный состав и физико-механические свойства неокисленных

железистых кварцитов представлены в таблицах 1.1, 1.2, 1.3, 1.4.

Таблица 1.1 Минеральный состав неокисленных кварцитов, (%)

|

Маг-

|

Гема-

|

Сили-

|

Сиде-

|

Пи-

|

Кварц

|

Нерудные

|

Апа-

|

Про-

|

Сум

|

|

нетит

|

тит

|

каты

|

рит

|

рит

|

|

карбонаты

|

тит

|

чие

|

ма

|

|

37,7

|

3,1

|

24,7

|

3,1

|

0,2

|

29,0

|

1,4

|

0,5

|

0,3

|

100,0

|

Таблица 1.2 Химический состав магнетитовых кварцитов Лебединского

месторождения

|

Компоненты

|

Железистые кварциты, %

|

|

Окисленные

|

Полуокисленные

|

Неокисленные

|

|

Feобщ

|

35,83

|

36,6

|

35,01

|

|

Feраств

|

34,98

|

35,29

|

32,42

|

|

Feсил

|

0,85

|

1,31

|

2,59

|

|

FeO

|

7,03

|

11,40

|

16,12

|

|

Fe203

|

43,07

|

39,43

|

32,46

|

|

Si02

|

39,29

|

41,54

|

41,54

|

|

А1203

|

2,38

|

1,02

|

1,15

|

|

SO3

|

0,38

|

0,29

|

0,23

|

|

Р205

|

0,14

|

0,25

|

0,23

|

|

MgO

|

0,63

|

0,91

|

2,61

|

|

MnO

|

-

|

-

|

0,11

|

|

K2O

|

0,23

|

0,15

|

0,13

|

|

Na20

|

-

|

-

|

0,56

|

|

Другие примеси

|

4,65

|

3,87

|

2,04

|

Таблица 1.3 Химический состав неокисленных железистых кварцитов

Лебединского месторождения, (%)

|

Минеральная разновидность

Кварцитов

|

Si02

|

TiO2

|

А1203

|

Fe203

|

FeO

|

MnO

|

MgO

|

CaO

|

Na20

|

K20

|

P205

|

S

|

Ппп

|

∑

|

Feобщ

|

Feмаг

|

|

Гематит-магнетитовые

|

40,5

|

0,1

|

0,4

|

39,1

|

13,0

|

0,1

|

2,2

|

1,6

|

0,4

|

0,2

|

0,3

|

0,1

|

2,1

|

99,4

|

37,5

|

25,9

|

|

Магнетитовые

|

41,2

|

0,1

|

0,6

|

33,7

|

16,8

|

0,1

|

2,7

|

1,8

|

1,3

|

0,2

|

0,3

|

0,5

|

3,6

|

100,8

|

36,5

|

32,6

|

|

Куммингтонит-магнетитовые

|

42,4

|

0,1

|

1,0

|

27,9

|

19,4

|

0,1

|

3,4

|

1,8

|

0,2

|

0,2

|

0,2

|

0,2

|

2,7

|

99,1

|

34,5

|

27,0

|

|

Магнетит-куммингтонитовые

|

48,9

|

0,1

|

0,9

|

24,5

|

19,0

|

0,1

|

3,7

|

0,7

|

0,3

|

0,3

|

0,1

|

0,1

|

1,4

|

99,8

|

32,0

|

23,1

|

|

Биотит-магнетитовые

|

43,1

|

0,1

|

2,4

|

26,3

|

18,1

|

0,1

|

3,4

|

2,5

|

0,1

|

1,2

|

0,2

|

0,3

|

2,9

|

99,9

|

31,7

|

22,6

|

|

Щёлочно-силикатно-магнетитовые

|

42,8

|

0,1

|

0,4

|

32,0

|

16,9

|

0,1

|

2,9

|

1,4

|

1,3

|

0Д

|

0,2

|

0,1

|

1,4

|

99,4

|

34,9

|

30,2

|

|

Магнетит-

силикатные(малорудные)

|

63,8

|

0,1

|

0,1

|

9,0

|

20,7

|

0,2

|

4,6

|

0,1

|

0,1

|

0,1

|

0,1

|

0,2

|

1,4

|

100,1

|

23,4

|

9,5

|

Таблица 1.4 Физико-механические свойства кварцитов

|

Показатель

|

Ед.изм.

|

Наименование типов

кварцитов

|

|

|

Неокисленные

|

Полуокисленные

|

Окисленные

|

|

Объемный вес

|

г/см3

|

3,44

|

3,37

|

3,22

|

|

Пористость

|

%

|

3,97

|

4,23

|

|

|

Влажность

|

%

|

3

|

3

|

3

|

|

Удельная работа разрушения

|

кгм/см3

|

12,3

|

9,1

|

|

|

Крепость по шкале

Протодъяконова

|

|

12÷16

до 18

|

6÷12

до 16

|

5÷12

|

Таблица 1.5 Гранулометрический состав железистых кварцитов Лебединского

месторождения

Минералы, составляющие железистые кварциты обладают магнитными

свойствами, определяющими основной способ обогащения рудной массы[2]. Удельная

магнитная восприимчивость определяет магнитность минерала, исходя из этого

железистые кварциты делятся на группы:

сильномагнитные (магнетит);

слабомагнитные (гранат, гидроокислы железа);

немагнитные (кварц, полевые шпаты, тальк, апатит)[4,5].

Минимальная промышленная массовая доля железа магнетитового - 16%,

средняя массовая доля в кварцитах железа общего -25-37.5%, железа магнетитового

- 27%.

Выделенные на месторождении минеральные разновидности неокисленных

кварцитов сведены в один технологический тип и обогащаются по единой

схеме[2,5,21].

Запасы неокисленных кварцитов составляют 1400 млн. тонн и обеспечивают

работу предприятию на срок более 200 лет.

.4 Разработка Лебединского месторождения

Вскрытие месторождения осуществляется двумя внешними траншеями. Богатые

железные руды вскрыты внешней траншеей с двумя железнодорожными путями.

Железистые кварциты вскрыты внешней траншеей с тремя железнодорожными путями,

по которым добытая руда доставляется на обогатительную фабрику, а вскрыша - на

внешние отвалы.

Вскрытие осуществляется до отметки + 45 м, при дальнейшей разработке

горизонты вскрываются серией автомобильных съездов в основном по нерабочему

борту карьера[21].

На Лебединском ГОКе принята поперечная однобортовая система разработки с

параллельными перемещениями фронта добычных и вскрышных работ и с внешними

железнодорожными отвалами.

Элементы системы разработки приняты с учетом безопасности работ,

залегания месторождения, физико-механических свойств горных пород, типа

горнотранспортного оборудования.

На обогащение добытая руда крупностью -1200+0 мм транспортируется

думпкарами 2 ВС-105 и автосамосвалами[21].

Выводы

Лебединское месторождение железистых кварцитов расположено в Губкинском

районе Белгородской области РФ. Месторождение отрабатывается открытым способом.

Разработка месторождения обусловлена сложными гидрогеологическими условиями.

Руды перерабатываются на Лебединском ГОКе.

Руды представлены неокисленными железистыми кварцитами и продуктами их

выветривания: окисленными и полуокисленными кварцитами. Промышленное значение

имеют неокисленные железистые кварциты. Основной рудный минерал - магнетит,

минералы пустой породы - кварц, полевые шпаты, гранат.

Запасы месторождения обеспечат работу предприятию на срок более 200 лет.

2. Обзор практики обогащения железных руд в России, в странах СНГ и за

рубежом

Необходимо отметить, что основное количество крупных железорудных

предприятий, перерабатывающих тонковкрапленные железистые кварциты за рубежом,

в России и странах СНГ построены в основном в 1960 - 1980 гг.

Для обогащения железистых кварцитов в России, странах СНГ и за рубежом

применяют сложные и весьма разнообразные технологические схемы. Сложность их

определяется в основном типом перерабатываемого сырья и тенденциями развития

технологии обогащения, сложившимися в стране или в фирмах[5,20].

Железистые кварциты, как правило, характеризуются значительными

различиями в вещественном составе, изменчивостью минеральных разновидностей,

многообразием текстурно-структурных особенностей, неравномерной вкрапленностью

рудных и нерудных минералов, различиями в физико-химических свойствах. Они

представляют собой полиминеральное сырье, в котором рудные минералы (магнетит,

гематит, мартит, гетит, гидрогетит, лимонит) находятся в тесной ассоциации и в

различных количественных соотношениях с кварцем[4,20].

На зарубежных фабриках для выделения железосодержащих минералов при

переработке железистых кварцитов применяют самые разнообразные методы

обогащения: промывку, гравитационное обогащение, обогащение на

индукционно-роликовых или полиградиентных сепараторах, электрическую и

магнитную сепарацию, обратную катионную флотацию и т.д.[1,20].

Добываемые за рубежом железные руды более разнообразны по минеральному

составу рудных и пустых пород, текстурным особенностям, чем в России, и в ряде

случаев аналогов в отечественной практике не имеют.

Железные руды зарубежных месторождений представляют собой

крупновкрапленные, не крепкие и часто хрупкие железистые породы, имеют мощные

прослойки гематита. Кроме того, большинство из них наряду с кварцем включают

значительное количество скарновых минералов (амфибол, диопсид, эпидот, гранит)

и сопутствующих элементов, из которых иногда попутно извлекают халькопирит,

пирит, пирротин[21].

Основные предприятия по переработке железных руд за рубежом сосредоточены

в США, Канаде, Бразилии, небольшие месторождения имеются в Швеции, Австралии,

Перу, Мексике, Норвегии, Либерии ЮАР, Китае. На рис.1.1 представлены данные по

доле добычи железных руд этими странами. На фабриках Ла-Перла (Мексика), Уиксон

(Морокко), Стип-Рок (Канада), Сан-Хаук и Сан-Николас (Перу), Табазимби и Сайшен

(ЮАР), Том-Прайс и Уэлбек (Австралия) руды обогащают в тяжелых суспензиях.

Обогащение осуществляется на барабанных сепараторах и в гидроциклонах с

использованием ферросилиция (Том-Прайс) или его смеси с магнетитом (Сайшен).

Средневкрапленные железистые кварциты месторождений Мессабойн и Гефал

обогащают на фабрике Марампа (Сьерра-Леоне) по гравитационно-магнитной схеме с

использованием для обработки обесшламленной руды конусов Райхерта, а для

месторождений Рипаблик (США) и Жерману (Бразилия) используется технология

флотационного обогащения с применением процесса обратной катионной

флотации[1,2].

Анализ зарубежного опыта обогащения железистых кварцитов показывает, что

их переработка осуществляется с применением магнитных и комбинированных схем. В

общем виде технология обогащения представлена одностадиальными и

многостадиальными схемами. Усложнение схем осуществляют по мере уменьшения

размеров вкрапленности рудных и нерудных минералов, а также с уменьшением

содержания железа в руде.

За рубежом, наряду со стандартным измельчением, преимущественно с

использованием стержневых мельниц («Minntac», «Northshore», «Ispat Inland» -США), характерно широкое распространение

самоизмельчения и полусамоизмельчения («Empire», «Нibbing»,

«National Steel», «Кееwatin»

- США, «Griffit» - Канада, «Savage River» - Австралия и др.).

Измельчение осуществляется, как правило, в две стадии, причем для

классификации в замкнутом цикле измельчения широко используются грохота,

особенно в первой стадии («Еvtac»,

«National Steel», «Еmpaire»

- США, «Griffit», «Shermann» - Канада, «Savage River» - Австралия).

На фабрике «Нibbing» в цикле

самоизмельчения внедрена схема додрабливания рудной гали в дробилках Barmac и WF , что обеспечило увеличение производительности мельниц на

15%.[6].

На фабрике «Еmpire» для

додрабливания гали кроме конусной дробилки применена пресс-валковая дробилка,

что позволило увеличить производительность мельницы, установленной в операции

последующего измельчения, на 30% и снизить расход электроэнергии на 13%.

На фабриках «Нibbing» и « Мinntac» были установлены вертикальные

мельницы Vertimill VTM - 1250[1,20].

Магнитное обогащение, как правило, проводится на барабанных магнитных

сепараторах различных типов. Для первых стадий обогащения применяют сепараторы

с большой напряженностью магнитного поля, с прямоточными или противоточными

ваннами. В последующих стадиях распространение получили сепараторы с

полупротивоточными ваннами и более слабым магнитным полем. Это обеспечивает

сброс бедных хвостов и высокое извлечение железа в магнитные продукты и

концентраты[1,2].

Число стадий магнитной сепарации колеблется от одной до четырех, число

приемов в каждой стадии от одного до пяти. Первая стадия магнитной сепарации

проводится обычно на сливах мельниц (стержневых или самоизмельчения) крупностью

3-0мм не менее чем в два приема, в результате чего выделяется основная часть

отвальных хвостов с наиболее низким содержанием железа. Особенностью этой

стадии являются многократные магнитные перечистные операции[7].

Вторая стадия магнитной сепарации осуществляется в основном на разгрузках

мельниц, реже на сливах гидроциклонов, где замкнутый цикл осуществлен без

магнитной сепарации. Для этой операции чаще всего применяют противоточный режим

сепарации; она позволяет не только вывести из процесса нерудный материал по

мере его раскрытия, но и стабилизирует питание мельниц, как по плотности, так и

по содержанию магнитной фракции[1,2,7].

Третья стадия магнитной сепарации осуществляется обычно на сливах

гидроциклонов второй стадии измельчения. Для этих целей в большинстве случаев

применяют сепараторы с полупротивоточными ваннами[1].

Производительность сепараторов по стадиям колеблется в следующих

пределах, т/ч: первая стадия - 30-55, вторая стадия - 12-20, третья стадия -

10-15. Сепарация ведется с предварительным обесшламливанием в дешламаторах

различных конструкций во всех стадиях обогащения руд. Обесшламливание

обеспечивает удаление тонких породных шламов, сгущение продуктов перед

магнитной сепарацией и повышение содержания железа в концентрате на 3-8%.

Доводка концентратов на зарубежных обогатительных фабриках осуществляется

тонким грохочением и методом обратной флотации [1,5,20].

На крупнейших железорудных предприятиях России и стран СНГ исходная руда,

в зависимости от вещественного состава и крупности дробления, перерабатывается

традиционно по технологии стадиального измельчения, с посследовательным выводом

хвостов по мере раскрытия минеральных компонентов. Число стадий обогащения

колеблется от одной до пяти. Стадиальность схем определяется их обогатимостью.

Со снижением вкрапленности руд стадиальность схем увеличивается. Это увеличение

прослеживается в зависимости от разновидностей магнетитовых руд в следующей

последовательности: магнетитовые руды скарнового типа - магномагнетитовые и

титаномагнетитовые руды - магнетитовые кварциты.

Магнетитовые кварциты обогащаются на барабанных магнитных сепараторах

различных типоразмеров. Наибольшее распространение получили барабанные

сепараторы типа ПБМ с противоточными и полупротивоточными ваннами.

Напряженность магнитного поля во всех стадиях одинакова и на поверхности

барабана находится в пределах 90-110кА/м[1,2,7].

Железистые кварциты в России и странах СНГ перерабатываются на

обогатительных фабриках Костомукшского, КМАруды, Лебединского, Михайловского,

Оленегорского и Стойленского комбинатов (Россия), а также на ИнГОКе, НКГОКе,

Полтавском, СевГОКе, ЦГОКе, ЮГОКе (Украина), Соколово-Сарбайском ГОКе

(Казахстан).

Скарновые магнетитовые руды обогащаются в России на Коршуновском,

Ковдорском, Высокогорском ГОКах, на обогатительных фабриках ОАО «Евразруда» (г.

Новокузнецк) и на ОАО «ССГПО» (Казахстан)[20].

На Среднем Урале на обогатительной фабрике ОАО «Качканарский ГОК»

«Ванадий» перерабатываются бедные по массовой доле железа титаномагнетиты

Гусевогорского месторождения.

В России и странах СНГ с 70-х годов схема самоизмельчения магнетитовых

кварцитов работает только на Лебединском ГОКе, СевГОКе и ИнГОКе (Украина)

[1,5].

Сухая магнитная сепарация в основном применяется на предприятиях Урала,

Сибири и Казахстана (ССГПО). Она находит широкое применение на предприятиях,

перерабатывающих магнетитовые кварциты, - Михайловском, Стойленском комбинате

(Россия) и Ингулецком ГОК (Украина)[1,5].

Магнетитовые кварциты перерабатываются по технологии трехстадиального

измельчения с четырьмя-пятью стадиями мокрой магнитной сепарации, операциями

дешламации и обезвоживания. Технология двухстадиального измельчения применяется

при обогащении скарновых руд Коршуновского, Ковдорского, Высокогорского

комбинатов и на Абагурской обогатительной фабрике[1,2,7].

Первая стадия измельчения осуществляется в стержневой мельнице

(Костомукшский, Качканарский, Оленегорский, Ковдорский, Коршуновский комбинаты

и ССГПО (Казахстан). Шаровое измельчение исходной руды применяется на

обогатительных фабриках Михайловского, Стойленского, Высокогорского ГОКов, ОАО

«Евразруда» г. Новокузнецк.

Сухая магнитная сепарация в основном применяется на предприятиях Урала,

Сибири и Казахстана, но в последнее время находит широкое применение на

предприятиях, перерабатывающих магнетитовые кварциты: Михайловском, Стойленском

и Ингулецком ГОКах.

Исходная руда в I стадии измельчается в стержневых мельницах объемом от

32 м3 (Коршуновский ГОК) до 49 м3 (Костомукшский ГОК) и

шаровых мельницах объемом от 22,4 м3 (Абагурская фабрика) до 140 м3

(Стойленский ГОК). Шаровые мельницы в I стадии измельчения работают в замкнутом

цикле со спиральными классификаторами, а во II и III стадиях - в замкнутом

цикле с гидроциклонами диаметром от 250 до 710 мм. Удельная производительность

мельниц I стадии по исходной руде колеблется от 6,5 т/м3·час (ССГПО)

до 3,15 т/м3·час (ОАО «Евразруда»)[20].

Во второй стадии измельчения удельная производительность мельниц по

готовому классу изменяется от 1,1 т/м3·час (Стойленский ГОК) до 0,64

т/м3·час (Качканарский ГОК), а в III стадии измельчения от 0,21 т/м3·час

(Лебединский ГОК) до 0,913 т/м3·час (Стойленский ГОК). Удельная

производительность по готовому классу зависит от вещественного состава

перерабатываемого сырья, состава шаровой загрузки, объема мельницы и требуемой

крупности измельчения по готовому классу. Исследованиями установлено, что

производительность шаровых мельниц в большей степени зависит от количества

шаровой загрузки и ее качества. Недостаток шаров и неправильно подобранная их

крупность снижают удельную производительность мельниц.

В первой стадии измельчения (руда крупность 25-0 мм), в зависимости от

крупности дробленой руды, используются шары диаметром от 80 до 125 мм. Шары

диаметром 80-90 мм используются при измельчении руды менее 12мм[2,3].

Большое влияние на эффективность работы узла измельчения оказывает

операция классификации в гидроциклонах. На действующих горно-обогатительных

комбинатах эффективность классификации по готовому классу колеблется в широких

пределах от 23,0% (Костомукшский ГОК) до 57,7% по классу минус 0,045 мм

(Стойленский ГОК)[20].

Низкая эффективность работы узла классификации объясняется

неравномерностью работы песковых насосов, отсутствием автоматизированных систем

управления «насос-гидроциклон» и особенностями классификации магнетитовых пульп

в гидроциклонах. Анализ продуктов классификации с распределением железа по

классам крупности показал, что тонкие фракции песков обогащены магнетитом, а

сливы разубожены сростками магнетита с пустой породой.[20] . На рис. 2.4

представлена схема обогащения руд на Качканарском ГОКе.

Анализ результатов исследований показывает, что в классах -0,071 +0,044

мм и - 0,044 мм песков гидроциклонов массовая доля железа на 1,7-14,2% выше по

сравнению со сливом гидроциклонов, а кремнезема - ниже на 1,1-17,3%, соответственного

в этих же классах крупности.

Мокрое магнитное обогащение по стадиям осуществляется на сепараторах

ПБМ-90/250; ПБМ-120/300; ПБМ-150/200 с противоточными и полупротивоточными

ваннами. Обесшламливание материала производится на дешламаторах диаметром 5, 9

и 12 метров.

Конечный концентрат обезвоживается на дисковых вакуум-фильтрах площадью

от 68 м2 до 100 м2. Массовая доля железа в

перерабатываемом сырье колеблется от 16,0% до 42,2% (Абагурская фабрика).

Качество концентрата [24,48] также зависит от вещественного состава

перерабатываемой руды и массовая доля железа в нем изменяется от 60,72%

(Абагурская фабрика) до 68,13% (Костомукшский ГОК)[1,3,20].

3. Технологическая часть

3.1 Анализ вещественного состава сырьевой базы

Железные руды включают неокисленные железистые кварциты и продукты их

выветривания: окисленные и полуокисленные железистые кварциты. Рудные минералы

представлены магнетитом, гематитом. Мощность зоны окисления колеблется от 0 до

77 метров, в среднем составляет 17,2 метра: для неё характерна мартитизация

магнетита, замещение амфиболов гидроокислами железа, биотита хлоритом и

сидеритизация. Химический состав железистых кварцитов, химический состав

минеральных разновидностей, минеральный состав и физико-механические свойства

неокисленных железистых кварцитов представлены в таблицах 3.1, 3.2, 3.3, 3.4,

3.5.

Таблица 3.1 Химический состав магнетитовых кварцитов Лебединского

месторождения

|

Компоненты

|

Железистые кварциты, %

|

|

Окисленные

|

Полуокисленные

|

Неокисленные

|

|

Feобщ

|

35,83

|

36,6

|

35,01

|

|

Feраств

|

34,98

|

35,29

|

32,42

|

|

Feсил

|

0,85

|

1,31

|

2,59

|

|

FeO

|

7,03

|

11,40

|

16,12

|

|

Fe203

|

43,07

|

39,43

|

32,46

|

|

Si02

|

39,29

|

41,54

|

41,54

|

|

А1203

|

2,38

|

1,02

|

1,15

|

|

SO3

|

0,38

|

0,29

|

0,23

|

|

Р205

|

0,14

|

0,25

|

0,23

|

|

MgO

|

0,63

|

0,91

|

2,61

|

|

MnO

|

-

|

-

|

0,11

|

|

K2O

|

0,23

|

0,15

|

0,13

|

|

Na20

|

-

|

-

|

0,56

|

|

Другие примеси

|

4,65

|

3,87

|

2,04

|

Таблица 3.2 Минеральный состав неокисленных кварцитов, (%)

|

Магнетит

|

Гематит

|

Силикаты

|

Сидерит

|

Пирит

|

Кварц

|

Нерудные карбонаты

|

Апатит

|

Прочие

|

Сумма

|

|

37,7

|

3,1

|

24,7

|

3,1

|

0,2

|

29,0

|

1,4

|

0,5

|

0,3

|

100,0

|

Таблица 3.3 Химический состав неокисленных железистых кварцитов

Лебединского месторождения, (%)

|

Минеральная разновидность

Кварцитов

|

Si02

|

TiO2

|

А1203

|

Fe203

|

FeO

|

MnO

|

MgO

|

CaO

|

Na20

|

K20

|

P205

|

S

|

Ппп

|

∑

|

Feобщ

|

Feмаг

|

|

Гематит-магнетитовые

|

40,5

|

0,1

|

0,4

|

39,1

|

13,0

|

0,1

|

2,2

|

1,6

|

0,4

|

0,2

|

0,3

|

0,1

|

2,1

|

99,4

|

37,5

|

25,9

|

|

Магнетитовые

|

41,2

|

0,1

|

0,6

|

33,7

|

16,8

|

0,1

|

2,7

|

1,8

|

1,3

|

0,2

|

0,3

|

0,5

|

3,6

|

100,8

|

36,5

|

32,6

|

|

Куммингтонит-магнетитовые

|

42,4

|

0,1

|

1,0

|

27,9

|

19,4

|

0,1

|

3,4

|

1,8

|

0,2

|

0,2

|

0,2

|

0,2

|

2,7

|

99,1

|

34,5

|

27,0

|

|

Магнетит-куммингтонитовые

|

48,9

|

0,1

|

0,9

|

24,5

|

19,0

|

0,1

|

3,7

|

0,7

|

0,3

|

0,3

|

0,1

|

0,1

|

1,4

|

99,8

|

32,0

|

23,1

|

|

Биотит-магнетитовые

|

43,1

|

0,1

|

2,4

|

26,3

|

18,1

|

0,1

|

3,4

|

2,5

|

0,1

|

1,2

|

0,2

|

0,3

|

2,9

|

99,9

|

31,7

|

22,6

|

|

Щёлочно-силикатно-магнетитовые

|

42,8

|

0,1

|

0,4

|

32,0

|

16,9

|

0,1

|

2,9

|

1,4

|

1,3

|

0Д

|

0,2

|

0,1

|

1,4

|

99,4

|

34,9

|

30,2

|

|

Магнетит-силикатные(малорудные)

|

63,8

|

0,1

|

0,1

|

9,0

|

20,7

|

0,2

|

4,6

|

0,1

|

0,1

|

0,1

|

0,1

|

0,2

|

1,4

|

100,1

|

23,4

|

9,5

|

Таблица 3.4 Физико-механические свойства кварцитов

|

Показатель

|

Ед.изм.

|

Наименование типов

кварцитов

|

|

|

Неокисленные

|

Полуокисленные

|

Окисленные

|

|

Объемный вес

|

г/см3

|

3,44

|

3,37

|

3,22

|

|

Пористость

|

%

|

3,97

|

4,23

|

|

|

Влажность

|

%

|

3

|

3

|

3

|

|

Удельная работа разрушения

|

кгм/см3

|

12,3

|

9,1

|

|

|

Крепость по шкале

Протодъяконова

|

|

12÷16

до 18

|

6÷12

до 16

|

5÷12

|

Таблица 3.5 Гранулометрический состав железистых кварцитов Лебединского

месторождения

Минералы, составляющие железистые кварциты обладают магнитными

свойствами, определяющими основной способ обогащения рудной массы[2]. Удельная

магнитная восприимчивость определяет магнитность минерала, исходя из этого железистые

кварциты делятся на группы:

сильномагнитные (магнетит);

слабомагнитные (гранат, гидроокислы железа);

немагнитные (кварц, полевые шпаты, тальк, апатит)[4,5].

Минимальная промышленная массовая доля железа магнетитового - 16%,

средняя массовая доля в кварцитах железа общего -25-37.5%, железа магнетитового

- 27%.

Выделенные на месторождении минеральные разновидности неокисленных

кварцитов сведены в один технологический тип и обогащаются по единой

схеме[2,5,21].

3.2 Выбор и обоснование технологической схемы обогащения

Выбирая технологическую схему обогащения железистых кварцитов

Лебединского месторождения, необходимо учитывать как технологические, так и

экономические аспекты разработки данного месторождения.

Потребность в железосодержащем концентрате испытывают многие предприятия

в России и странах Европы, в том числе и Оскольский электрометаллургический

комбинат (ОЭМК), расположенной в нескольких километрах от Лебединского

месторождения.

При проектировании и выборе технологической схемы принимаем модульный

принцип проектирования для пяти идентичных секций будущей фабрики в

соответствии с проектируемой производительностью 1,5 млн. тонн в год для одной

секции[3].

Вследствие того, что основную массу неокисленных железистых кварцитов,

поступающих на обогащение, составляет магнетитовые и куммингтонит-магнетитовые

минеральные разновидности, в которых основной железосодержащий минерал магнетит

является сильномагнитным по величине магнитной восприимчивости, а основные

породообразующие и второстепенные минералы - либо слабомагнитные, либо

немагнитные, то целесообразно осуществить разделение данных минералов в

магнитном поле, нежели в другой среде. Поэтому для получения товарного

концентрата наиболее выгодно использовать магнитную сепарацию[1,2,7].

На основании результатов исследования на обогатимость, опыта переработки

аналогичных по свойствам и вещественному составу железных руд, а также учитывая

технологические характеристики выбираемого оборудования, выбираем схемы

дробления и измельчения.

Так как в большинстве рудной массы вкрапленность полезного компонента

мелкая и тонкая, то для получения кондиционных концентратов требуется довольно

тонкое измельчение[3,6,8].

Крупность руды (- 1200 + 0 мм), поступающей на дробление, ее объем и

физические свойства предполагают применение в данной операции конусных дробилок

крупного дробления, которые имеют достаточно высокую производительность,

обеспечивающую переработку всего объема рудной массы, поступающей на

дробление[1].

Вследствие того, что для основного процесса обогащения (магнитной

сепарации) требуется довольно тонкое измельчение исходной руды (более 72 %

класса -0,074 мм), позволяющее при оптимальных условиях получить промежуточный

продукт и отвальные хвосты, целесообразно применить на I стадии измельчения -

мокрое самоизмельчение, что позволит заменить две-три стадии дробления,

одну-две стадии измельчения и увеличить тем самым производительность

оборудования, снизить расход стали шаров и футеровки, улучшить раскрытие

сростков минералов и повысить технологические показатели обогащения. Применение

процесса самоизмельчения для данного сырья подтверждают исследования рудной

шихты на обогатимость и самоизмельчение. Так как питание мельниц

самоизмельчения - 600 + 350 мм, то необходимые параметры можно получить,

применив одну стадию крупного дробления в конусных дробилках, которые

обеспечивают необходимую степень дробления п. 3. 4[5].

Из практики применения процесса мокрого самоизмельчения для подготовки

железистых кварцитов к обогащению известно, что данный процесс позволяет осуществлять

тонкое измельчение до 0,3 - 0,07 мм крупнокускового неклассифицированного

материала. Для полного извлечения ценного компонента магнитной сепарацией

необходимо довольно тонкое измельчение (85 - 98 % класса -0,074 мм), поэтому

целесообразно осуществить полное самоизмельчение железистых кварцитов, что

достигается применением в сочетании с самоизмельчением рудногалечного

измельчения, которое позволяет получать измельченный продукт, содержание в

котором класса -0,074 мм удовлетворяет дальнейшему процессу обогащения[5].

Рудногалечное измельчение исключает возможность загрязнения измельчаемого

материала железом, образующимся в результате износа шаров и футеровки. Исходя

из того, что возможность применения рудногалечного измельчения позволяет

повысить технологические показатели обогащения и качество готового концентрата,

за счет увеличения тонины помола и улучшения раскрытия сростков минералов при

измельчении, то следует в схему измельчения включить две стадии рудногалечного

измельчения.

Характерной особенностью технологии полного самоизмельчения является

необходимость установки скальпирующих спиральных классификаторов, работающих в

замкнутом цикле с мельницами мокрого самоизмельчения и рудногалечными, которые

обеспечивает классификацию довольно крупного материала, улавливание мелкого

рудного скрапа и предохранение от него обогатительного оборудования. Поэтому

принимаем к установке спиральные классификаторы с непогруженной спиралью[2,5].

Схемы дробления и измельчения включают:

одну стадию крупного дробления в конусных дробилках;

одну стадию самоизмельчения;

две стадии рудногалечного измельчения.

Из вышеуказанного следует, что основным процессом обогащения является

магнитная сепарация.

При обогащении магнитными методами, как показывает опыт работы

обогатительных фабрик ИнГОКа, СевГОКа и ЮГОКа, являются более эффективными

стадиальные схемы обогащения[20]. Магнитную сепарацию необходимо проводить в

несколько приемов, что позволит увеличить содержание ценного компонента в

промежуточном продукте и выделить отвальные хвосты. Первую стадию магнитной

сепарации необходимо провести в три приема, что позволит выделить большое

количество

отвальных хвостов. Технологическая схема обогащения будет включать три

основные стадии магнитной сепарации и две контрольные, которые позволят

извлекать богатый промежуточный продукт и отвальные хвосты.

После операции измельчения и магнитной сепарации следует классифицировать

материал по крупности для дальнейшего извлечения ценного компонента и повышения

технологических показателей обогащения, поэтому необходимо применить

гидроциклоны, которые являются высокопроизводительными аппаратами и позволяют

получить слив, содержание в котором класса - 0,074 мм удовлетворяет дальнейшему

процессу обогащения[8,9,12].

Вследствие того, что основные рудные минералы являются хрупкими и легко

шламируются, то необходимо включить в технологическую схему операции

обесшламливания сливов гидроциклонов[9].

На V стадии магнитной сепарации проектируемой технологической схемы

предполагается получение готового концентрата с содержанием 68,7% Fe, при извлечении 79,9%, который после

дальнейшего сгущения и фильтрования отправляется к потребителю. Отвальные

хвосты после сгущения отправляются на хвостохранилище, а осветленная вода - в

оборотное водоснабжение обогатительной фабрики.

Принятым проектом основная технологическая схема предполагает 3-х

стадиальную схему измельчения и 5-и стадиальную схему магнитной сепарации. В

зависимости от содержания железа в исходной руде и потребности рынка в

железорудном сырье, возможен переход на работу по технологической схеме с двумя

стадиями измельчения и тремя стадиями магнитной сепарации.

Технологические показатели для данной технологической схемы теоретически

рассчитаны и составляют:

Таблица 3.6 Технологические показатели схемы обогащения проектируемой ОФ

|

Концентрат

|

Хвосты

|

|

Выход,%

|

38,70

|

62,20

|

|

Содержание,%

|

68,50

|

11,50

|

|

Извлечение,%

|

78,34

|

21,64

|

.3 Краткое описание технологической схемы обогащения железных руд

Лебединского месторождения

Технологическая схема обогащения выбрана и обоснована с учетом всех

факторов, влияющих на технологию переработки железных руд месторождения. Схема

включает:

одну стадию крупного дробления в конусных дробилках;

одну стадию самоизмельчения с классификацией на спиральных

классификаторах;

две стадии рудногалечного измельчения с классификацией на спиральных

классификаторах;

пять стадий мокрой магнитной сепарации;

две операции классификации в гидроциклонах;

операции обесшламливания, сгущения хвостов и концентрата, фильтрования

концентрата.

Данная технологическая схема с правильным подбором и компоновкой

оборудования позволит получать железосодержащий концентрат с содержанием 68,5% Fe в количестве 2 836 625 тонн в год.

.4 Расчет качественно-количественной схемы обогащения

При расчете количественной схемы обогащения для всех продуктов

технологической схемы были определены численные значения основных

технологических показателей: Q, γ, β, ξ.

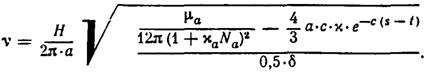

Основные показатели обогащения связаны уравнением типа

ξ = γп ∙ βп / α (3.1)

γп- выход продукта;

βп - содержание в продукте ценного компонента;

α- содержание этого же компонента в

исходном продукте.

При расчете качественно-количественных схем обогащения применим следующий

порядок:

1) определяют необходимое и достаточное

количество исходных показателей для расчета схемы, относящихся к продуктам

обработки;

2) определяют максимальное количество

показателей извлечения и исходных показателей содержания, которые возможно

применить для расчета схемы;

3) назначают численные значения исходных

показателей (ξ,ξп,βп ) для концентратов отдельных

операций;

4) по уравнениям, связывающим

технологические показатели, определяют значение для всех продуктов схемы;

5) определяют содержание для всех

остальных продуктов схемы[18].

Используя данный порядок расчета, были рассчитаны основные технологические

показатели Q, γ, β и ξ, качественно-количественной схемы

обогащения железистых кварцитов Лебединского месторождения.

Результаты качественно-количественной схемы обогащения железистых

кварцитов показаны в таблице 3.7

Таблица 3.7 Качественно-количественные показатели технологической схемы

обогащения железистых кварцитов Лебединского месторождения (Одна секция

обогатительной фабрики)

|

№ Операции и продукта

|

Наименование операций и

продуктов

|

Q, т/ч

|

γ, %

|

β, %

|

ε, %

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

|

1

|

Дробление Поступает Исходная

руда Итого

|

200,00 200,00

|

100,0 100,0

|

33,09 33,09

|

100,0 100,0

|

|

|

2

|

Выходит Дробленый продукт

Итого

|

200,00 200,00

|

100,0 100,0

|

33,09 33,09

|

100,0 100,0

|

|

|

2 6 9 21 38 3

|

Измельчение I Поступают

Дробленый продукт Класс -20 + 8 мм Пески классификатора Класс +10 мм из

бутары II стадии измельчения Класс +10 мм из бутары III стадии измельчения

Итого

|

200,00 19,04 238,02 6,60 7,52 471,18

|

33,09 32,05 32,21 55,15 37,02 32,47

|

100,0 9,22 112,25 5,50 4,02 231,18

|

|

|

4

|

Выходит Измельченный

продукт Итого

|

471,18 471,18

|

235,59 235,59

|

32,47 32,47

|

231,18 231,18

|

|

|

III 4

|

Разделение в бутаре

Поступает Измельченный продукт Итого

|

471,18 471,18

|

235,59 235,59

|

32,47 32,47

|

231,18 231,18

|

|

|

7 5 6

|

Выходят Класс + 20 мм Класс

-20 + 8 мм Класс - 8 мм Итого

|

33,60 19,04 418,54 471,18

|

16,8 9,52 209,27 235,59

|

32,10 32,05 32,37 32,47

|

16,30 9,22 204,72 231,18

|

|

|

16 17

|

Выходят Промежуточный

продукт Хвосты Итого

|

85,22 7,90 93,12

|

42,61 3,95 42,56

|

60,36 13,68 56,40

|

77,73 1,63 79,36

|

|

|

16

|

ВСМС - сепарация Поступает

Промежуточный продукт Итого

|

93,12 93,12

|

42,61 42,61

|

60,36 60,36

|

77,73 77,73

|

|

|

18 19 20

|

Выходят Концентрат ВСМС

Промежуточный продукт Хвосты Итого

|

17,56 61,32 6,34 93,12

|

8,78 30,66 3,17 42,61

|

69,5 62,08 18,41 60,36

|

18,44 57,52 1,77 77,73

|

|

|

19 28 35

|

Классификация Поступают

Промежуточный продукт (ВСМС - сепарации) Промежуточный продукт (II стадии

магнитной сепарации) Хвосты (III стадии магнитной сепарации второго приема)

Итого

|

61,32 82,44 12,82

156,58

|

30,66 41,22 6,41 78,29

|

62,08 41,20 34,88

48,86

|

57,52 51,32 6,76

115,60

|

|

|

21 22

|

Выходят Пески гидроциклонов

Слив гидроциклонов Итого

|

78,82 77,76 156,58

|

39,41 38,88 78,29

|

41,96 55,85 48,86

|

49,97 65,62 115,60

|

|

|

7 27 21

|

Измельчение II Поступают

Класс + 20 мм Пески классификатора Пески гидроциклонов Итого

|

16,8 78,82 18,64 114,26

|

8,40 39,41 9,32 57,13

|

32,10 41,96 18,36 36,66

|

8,15 49,97 5,17 63,29

|

|

|

23

|

Выходят Измельченный

продукт Итого

|

114,26 114,26

|

57,13 57,13

|

36,66 36,66

|

36,66 36,66

|

|

|

23

|

Разделение в бутаре

Поступает Измельченный продукт Итого

|

114,26 114,26

|

57,13 57,13

|

36,66 36,66

|

63,29 63,29

|

|

|

24 25

|

Выходят Класс + 10 мм Класс

- 10 мм Итого

|

6,6 107,66 114,26

|

3,3 53,83 57,13

|

55,15 35,3 36,66

|

5,5 57,79 63,29

|

|

25

|

Классификация Поступает

Класс - 10 мм Итого

|

107,66 107,66

|

53,83 53,83

|

35,30 35,30

|

57,79 57,79

|

|

26 27

|

Выходят Слив классификатора

Пески классификатора Итого

|

89,02 18,64 107,66

|

44,51 9,32 53,83

|

39,12 18,36 35,30

|

52,62 5,17 57,79

|

|

26

|

Магнитная сепарация II

стадия Поступает Слив классификатора Итого

|

89,02 89,02

|

44,51 44,51

|

39,12 39,12

|

52,62 52,62

|

|

28 29

|

Выходят Промежуточный

продукт Хвосты Итого

|

82,44 6,58 89,02

|

41,22 3,29 44,51

|

41,20 13,06 39,12

|

51,32 1,3 52,62

|

|

22

|

Обесшламливание Поступает

Слив гидроциклонов Итого

|

77,76 77,76

|

38,88 38,88

|

55,85 55,85

|

65,62 65,62

|

|

31 30

|

Выходят Шламы

Обесшламленный продукт Итого

|

3,3 74,46 77,76

|

1,65 37,23 38,88

|

10,75 57,85 55,85

|

0,53 65,09 65,62

|

|

30

|

Магнитная сепарация III

стадия (первый приём) Поступает Обесшламленный продукт Итого

|

74,46 74,46

|

37,23 37,23

|

57,85 57,85

|

65,09 65,09

|

|

33 32

|

Выходят Хвосты

Промежуточный продукт Итого

|

3,52 70,94 74,46

|

1,76 35,47 37,23

|

8,59 60,30 57,85

|

0,45 64,64 65,09

|

|

32

|

Магнитная сепарация III

стадия (второй прием) Поступает Промежуточный продукт Итого

|

70,94 70,94

|

35,47 35,47

|

60,30 60,30

|

64,64 64,64

|

|

35 34

|

Выходят Хвосты

Промежуточный продукт Итого

|

12,82

58,12 70,94

|

6,41 29,06

35,47

|

34,88 65,91

60,30

|

6,76 57,88

64,64

|

|

34 54 42

|

Классификация Поступают

Промежуточный продукт (III стадии магнитной сепарации) Промежуточный продукт

(IV стадии магнитной сепарации) Хвосты (V стадии магнитной сепарации) Итого

|

58,12 267,68

0,68 326,48

|

29,06 133,84

0,34 163,24

|

65,91 40,24

19,91 44,95

|

57,88 163,69

0,20 221,77

|

|

37 36

|

Выходят Пески гидроциклонов

Слив гидроциклонов Итого

|

262,50 64,98 326,48

|

131,25 31,99

163,24

|

40,27 64,16

44,95

|

159,74 62,03

221,77

|

|

7 37 51

|

Измельчение III Поступают

Класс + 20 мм Пески гидроциклонов Пески классификатора Итого

|

16,80 262,50 36,86 316,16

|

8,40 131,25 18,43 158,08

|

32,10 40,27

19,60 37,43

|

8,15 159,74 10,92 178,81

|

|

48

|

Выходят Измельченный

продукт Итого

|

316,16 316,16

|

158,08 158,08

|

37,43 37,43

|

178,81 178,81

|

|

48

|

Разделение в бутаре

Поступает Измельченный продукт Итого

|

316,16 316,16

|

158,08 158,08

|

37,43 37,43

|

178,81 178,81

|

|

50 49

|

Выходят Класс +10 мм Класс

-10 мм Итого

|

7,52 308,64

316,16

|

3,76 154,32 158,08

|

37,02 37,44 37,13

|

4,20 174,61 174,81

|

|

49

|

Классификация Поступает

Класс - 10 мм Итого

|

308,64 308,64

|

154,32 154,32

|

37,44 37,44

|

174,61 174,61

|

|

52 51

|

Выходят Слив классификатора

Пески классификатора Итого

|

271,78

36,86 308,64

|

135,89 18,43

154,32

|

39,89 19,60

37,44

|

163,69 10,92

174,61

|

|

52

|

Магнитная сепарация IV

стадия Поступает Слив классификатора Итого

|

271,78 271,78

|

135,89 135,89

|

39,89

39,89

|

163,69 163,69

|

|

54 53

|

Выходят Промежуточный

продукт Хвосты Итого

|

267,68

4,10 271,78

|

133,84 2,05

135,89

|

40,24 15,05

39,89

|

162,76 0,93

163,69

|

|

36

|

Обесшламливание Поступает

Слив гидроциклонов Итого

|

63,98

63,98

|

31,99 31,99

|

64,16 64,16

|

62,03 62,03

|

|

39 38

|

Выходят Шламы

Обесшламленный продукт Итого

|

3,10

60,88 63,98

|

1,55 30,44

31,99

|

18,01 66,51

64,16

|

0,85 61,18

62,03

|

|

38

|

Магнитная сепарация V

стадия (первый прием) Поступает Обесшламленный продукт Итого

|

60,88 60,88

|

30,44 30,44

|

66,51 66,51

|

61,18 61,18

|

|

40 41

|

Выходят Промежуточный

продукт Хвосты Итого

|

59,06

1,82 60,88

|

29,53 0,91

30,44

|

67,97 19,31

66,51

|

60,65 0,53

61,18

|

|

40

|

Магнитная сепарация V

стадия (второй прием) Поступает Промежуточный продукт сепарации (первый

прием) Итого

|

59,06 124,06

|

29,53 62,03

|

67,97 11,25

|

60,65 21,11

|

|

55 56

|

Выходят Вода Хвосты Итого

|

124,06 124,06

|

62,03 62,03

|

11,25 11,25

|

21,11 21,11

|

.5 Проектирование и расчёт водно-шламовой схемы

Целью проектирования водно-шламовой схемы является определение количества

технологической воды добавляемой в операции или , наоборот , выделяемой из

продуктов при операциях сгущения и обезвоживания, обеспечение оптимальных

отношений Ж:Т в продуктах схемы, определение общей потребности в

технологической воде по обогатительной фабрике и составление баланса по

воде[18].

Принятые обозначения:

Rп - отношение жидкого к твёрдому (Ж:

Т) по массе в операции или в продукте, численно равная отношению м воды к 1т

твёрдого;

Wп - количество воды в операции или в

продукте, м3/ч;

Lп- количество воды, добавляемой в

операцию или к продукту, м /ч;

Sп - влажность продукта в долях единиц;

δп - плотность твёрдого в продукте, т/м3 Vп - объём пульпы в продукте, м /ч;

Lп - удельный расход свежей воды,

добавляемой в отдельные операции, м/ч.

Основные соотношения для расчета водно-шламовой схемы:

Wп = Rп∙Qп, Rп = Wп/Qп, (3.2)

Vп = Wп + Qп/δп= Rп∙Qп+ Qп/δп = Wп = Qп*(Rп+1/δп) (3.3)

Количественные показатели схемы теоретически рассчитаны и приведены в

таблице 3.8

Таблица 3.8 Количественные показатели водно-шламовой схемы обогащения

железистых кварцитов Лебединского месторождения (Одна секция обогатительной

фабрики).

|

№ Операц. и продукта

|

Наименование операций и

продуктов

|

Q, т/ч

|

R

|

W, м3/ч

|

V, м3/ч

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

1

|

Дробление Поступает

Исходная руда Итого

|

200,00 200,00

|

0,083 0,083

|

16,61 16,61

|

73,74 73,74

|

|

2

|

Выходит Дробленый продукт

Итого

|

200,00 200,00

|

0,083 0,083

|

16,61 16,61

|

73,74 73,74

|

|

2 6 9 21 38 3

|

Измельчение I Поступают

Дробленый продукт Класс -20 + 8 мм Пески классификатора Класс +10 мм из

бутары II стадии измельчения Класс +10 мм из бутары III стадии измельчения

Свежая вода Итого

|

200,00 19,04 238,02 6,60 7,52 471,18

|

0,083 0,04 0,13 0,053 0,053 0,51

|

16,61 2,00 31,20 0,43 0,43 207,61 258,26

|

73,74 16,29 99,77 2,77 2,77 207,61 402,95

|

|

4

|

Выходит Измельченный

продукт Итого

|

471,18 471,18

|

0,51 0,51

|

258,26 258,26

|

402,95 402,95

|

|

III 4

|

Разделение в бутаре

Поступает Измельченный продукт Итого

|

471,18 471,18

|

0,51 0,51

|

258,26 258,26

|

402,95 402,95

|

|

7 5 6

|

Выходят Класс + 20 мм Класс

-20 + 8 мм Класс - 8 мм Итого

|

33,60 19,04 418,54 471,18

|

0,17 0,055 0,59 0,51

|

5,58 2,76 249,92 258,26

|

14,95 17,05 370,95 420,95

|

|

6

|

Классификация Поступают

Класс - 8 мм Итого

|

418,54 418,54

|

0,59 0,59

|

249,92 249,92

|

370,95 370,95

|

|

8 9

|

Выходят Слив классификатора

Пески классификатора Итого

|

180,52 238,02 418,52

|

1,18 0,14 0,59

|

216,65 33,27 279,92

|

269,11 101,84 370,95

|

|

8

|

Магнитная сепарация I

стадия (первый прием) Поступает Слив классификатора Свежая вода Итого

|

180,52 180,52

|

1,18 1,22

|

216,65 7,34 223,99

|

269,11 7,34 276,45

|

|

10 11

|

Выходят Промежуточный

продукт Хвосты Итого

|

108,24 72,28 180,52

|

0,43 2,38 1,22

|

46,96 177,03 223,99

|

78,16 198,29 276,45

|

|

10

|

Магнитная сепарация I

стадия (второй прием) Поступает Промежуточный продукт Свежая вода Итого

|

108,24 108,24

|

0,43 1,22

|

46,96 86,26 133,22

|

78,16 86,26 164,42

|

|

12

|

Выходит Промежуточный

продукт Хвосты Итого

|

97,44 10,8 108,24

|

0,43 7,62 1,22

|

41,80 91,42 133,22

|

69,57 94,85 164,42

|

|

14 13

|

Выходит Промежуточный

продукт Хвосты Итого

|

93,12 4,32 97,44

|

0,43 17,88 1,22

|

39,9 78,68 118,58

|

66,41 79,94 146,35

|

|

19 28

|

Классификация Поступают

Промежуточный продукт (ВСМС - сепарации) Промежуточный продукт (ΙΙ стадии магнитной сепарации)

|

61,32 82,44

|

0,43 0,54

|

35,9 175,39

|

64,32 268,19

|

|

35

|

Хвосты (III

стадии магнитной сперации второго приема) Свежая вода Итого

|

12,81 156,58

|

78,03 1,6

|

152,94 302,17 675,32

|

153,34 302,17 790,11

|

|

21 22

|

Выходят Пески гидроциклонов

Слив гидроциклонов Итого

|

78,82 77,76 156,58

|

0,54 5,14 1,60

|

266,21 523,9

790,11

|

|

7 27 21

|

Измельчение ΙΙ Поступают Класс + 20 мм Пески классификатора Пески

гидроциклонов Свежая вода Итого

|

16,8 78,82 18,64 114,26

|

0,17 0,18

0,54 0,54

|

2,79 7,2 174,1

20,46 204,55

|

7,48 18,63

266,24 20,46 312,78

|

|

23

|

Выходят Измельченный

продукт Итого

|

114,26 114,26

|

0,54 0,54

|

204,55 204,55

|

312,78 312,78

|

|

23

|

Разделение в бутаре

Поступает Измельченный продукт Итого

|

114,26 114,26

|

0,54 0,54

|

204,55 204,55

|

312,78 312,78

|

|

24 25

|

Выходят Класс +10 мм Класс

- 10 мм Итого

|

6,6 107,66 114,26

|

6,6 107,66 114,26

|

0,72 203,83

204,55

|

3,06 309,72

312,78

|

|

25

|

Классификация Поступает

Класс - 10мм Свежая вода Итого

|

107,66 107,66

|

0,55 1,11

|

203,83 207,54

411,37

|

309,72 207,51

517,26

|

|

26 27

|

Выходят Слив классификатора

Пески классификатора Итого

|

89,02 18,64 107,66

|

1,22 0,2 1,11

|

403,33 8,04

411,37

|

497,79 19,47

517,26

|

|

26

|

Магнитная сепарация II

стадия Поступает Слив классификатора Свежая вода Итого

|

89,02 89,02

|

1,22 1,55

|

403,33 92,57 495,57

|

497,79 92,57 590,36

|

|

28 29

|

Выходят Промежуточный

продукт Хвосты Итого

|

82,44 6,58 89,02

|

0,54 55,26 1,50

|

175,39 320,51 495,9

|

268,19 322,17 590,36

|

|

22

|

Обесшламливание Поступает

Слив гидроциклонов Итого

|

77,76 77,76

|

5,14 5,14

|

496,3 496,3

|

523,9 523,9

|

|

31 30

|

Выходят Шламы

Обесшламленный продукт Итого

|

3,3 74,46 77,76

|

45,86 0,54 5,14

|

449,43 46,87 496,3

|

452,23 71,67 523,9

|

|

30

|

Магнитная сепарация III

стадия (первый приём) Поступает Обесшламленный продукт Свежая вода Итого

|

74,46 74,46

|

0,54 1,86

|

46,87 114,58 161,45

|

71,67 114,58 186,25

|

|

33 32

|

Выходят Хвосты

Промежуточный продукт Итого

|

3,52 70,94 74,46

|

26,57 0,54 1,86

|

116,95 44,50 161,45

|

118,21 68,04 186,25

|

|

32

|

Магнитная сепарация III

стадия (второй прием) Поступает Промежуточный продукт Свежая вода Итого

|

70,94 70,94

|

0,54 1,86

|

44,5 108,76 153,26

|

68,04 108,76 176,8

|

|

35 34

|

Выходят Хвосты

Промежуточный продукт Итого

|

12,82 58,12 70,94

|

78,23 0,54 1,86

|

109,52 43,74 153,26

|

109,92 66,88 176,8

|

|

34 54

|

Классификация Поступают

Промежуточный продукт (ΙΙΙ

стадии магнитной сепарации)

Промежуточный продукт (ΙV

стадии магнитной сепарации)

|

58,12 267,68

|

0,54 0,67

|

43,74 195,37

|

66,88 278,68

|

|

42

|

Хвосты (V

стадии магнитной сепарации) Свежая вода Итого

|

0,68 326,48

|

95,82 2,28

|

95,82 516,88 851,81

|

96,11 516,88 958,55

|

|

37 36

|

Выходят Пески гидроциклонов

Слив гидроциклонов Итого

|

262,50 64,98 326,48

|

0,54 8,10 2,28

|

155,3 696,51

851,81

|

237,47 721,08

958,55

|

|

7 37 51

|

Измельчение ΙΙΙ

Поступают Класс + 20 мм Пески

гидроциклонов Пески классификатора Свежая вода Итого

|

16,80 262,50 36,86 316,16

|

0,17 0,54 0,3

0,54

|

2,79 155,3

12,0 15,67 185,76

|

7,48 237,47

23,43 15,67 284,05

|

|

48

|

Выходят Измельченный

продукт Итого

|

316,16 316,16

|

0,54 0,54

|

185,76 185,76

|

284,05 284,05

|

|

48

|

Разделение в бутаре

Поступает Измельченный продукт Итого

|

316,16 316,16

|

0,54 0,54

|

185,76 185,76

|

284,05 284,05

|

|

50 49

|

Выходят Класс + 10 мм Класс

- 10 мм Итого

|

7,52 308,64 316,16

|

0,053 0,55 0,54

|

0,43 185,33

185,76

|

2,77 281,28

284,05

|

|

49

|

Классификация Поступает

Класс - 10 мм Свежая вода Итого

|

308,64 308,64

|

0,55 1,11

|

185,33 187,41

372,74

|

281,28 187,41

468,69

|

|

52 51

|

Выходят Слив классификатора

Пески классификатора Итого

|

271,78 36,86 308,64

|

1,22 0,3 1,11

|

360,74 12,0

372,74

|

445,26 23,43

468,69

|

|

52

|

Магнитная сепарация IV

стадия Поступает Слив классификатора Свежая вода Итого

|

271,78 271,78

|

1,22 1,5

|

360,74 85,96 443,7

|

445,26 82,96 528,22

|

|

54 53

|

Выходит Промежуточный

продукт Хвосты Итого

|

267,68 4,1 271,78

|

0,67 59,13 1,5

|

195,37 248,33 443,7

|

242,68 249,54 528,22

|

|

36

|

Обесшламливание Поступает

Слив гидроциклонов Итого

|

63,98 63,98

|

8,1 8,1

|

696,51 696,51

|

721,08 721,08

|

|

39

|

Выходит Шламы

|

3,1

|

168,8

|

641,44

|

642,52

|

|

38

|

Магнитная сепарация V

стадия (первый прием) Постуапет Обесшламленный продукт Свежая вода Итого

|

60,88 60,88

|

0,67 1,86

|

55,07 97,82 152,89

|

78,56 97,82 176,38

|

|

40 41

|

Выходит Промежуточный

продукт Хвосты Итого

|

59,06 1,82 60,88

|

0,67 41,43 1,86

|

53,47 99,42 152,89

|

76,27 100,1 176,38

|

|

40

|

Магнитная сепарация V

стадия (второй прием) Поступает Промежуточный продукт Свежая вода Итого

|

59,06 59,06

|

0,67 1,86

|

53,47 94,96 148,96

|

76,27 94,96 171,23

|

|

43 42

|

Выходит Концентрат Хвосты

Итого

|

58,38 0,68 59,06

|

0,67 95,82 1,86

|

53,62 95,82 148,43

|

75,23 96,11 171,23

|

|

43

|

Сгущение Поступает

Концентрат стадии

|

17,56

|

0,67

|

52,61

|

75,12

|

|

Свежая вода Итого

|

75,94

|

1,86

|

93,96 145,57

|

96,93 169,08

|

|

44 45

|

Выходит Концентрат Вода

Итого

|

75,94 75,94

|

0,625 1,86

|

49,28 97,29 146,57

|

71,79 97,29 169,08

|

|

44

|

Фильтрование Поступает

Концентрат Свежая вода Итого

|

75,94 75,94

|

0,6 0,6

|

47,28 23,32 70,6

|

69,79 23,32 93,11

|

|

46

|

Выходит Концентрат Вода