Проектирование поршневого компрессора на нормализованной базе

Курсовая работа

«Проектирование поршневого компрессора на нормализованной базе».

Содержание

1. Задание по курсовому проектированию

. Условные обозначения

. Введение

. Расчет по инженерной методике

. Оптимизационный расчет на ЭВМ

. Регулирование производительности

. Индивидуальное задание

Заключение

Список литературы

1. Задание по курсовому

проектированию

Рассчитать и спроектировать

поршневой компрессор на основе следующих данных (Вариант №35):

Рвс=0.1 МПа;

Рнг=0.9 МПа;

Vвс=12 м3/мин;

Твс=293К;

Sп=120 мм;

n=750 об/мин;

zст=2;

λшт=0.188;

рабочий газ: сухой воздух;

охлаждение: водяное;

база: ВП-12-8

. Условные обозначения

T,t - температура, К(⁰C);

P - давление, МПа;

Ρ - плотность, кг/м3;

V - объем, м3;

m - масса, кг;

m’ - массовый расход, кг/с;

V’ - объемный расход, кг/с;

R - газовая постоянная, Дж/(кгК);

к - показатель адиабаты;

M - критерий скорости потока газа;

П - отношение давлений;

Пб - номинальное усилие

базы, кН;

D,d - диаметр, м;

F,f - площадь, м2;

Sп - ход поршня, м;

n - частота вращения вала, об/мин

ω - угловая скорость, рад/с

w - скорость, м/с;

c - относительный ход поршня;

a - относительное мертвое пространство;

λ - коэффициент подачи;

η - КПД;

τ - время, с;

L - работа, Дж;

N - мощность, кВт;

Q - холодопроизводительность, кВт;

N’ - удельная мощность, кВт/кВт.

. Введение

Компрессорные поршневые агрегаты

широко применяются в современной криогенной технике и являются основными

технологическими машинами, определяющими эффективность и надежность работы

криогенной установки в целом.

В данной работе будет проведен

расчет и спроектирован компрессор на нормализованной базе, используя ЭВМ и, в

частности программу «Комдет», добьемся оптимальных параметров работы аппарата,

с использованием этой же программы будет проведено регулирование производительности

машины и проведено исследование с учетом индивидуального задания.

4. Расчет по инженерной методике

. Определение базы компрессора.

Имеем производительность компрессора

по условиям всасывания Vвс=12 м3/мин.

По табл 2.1 [1] определяем базу: П - образная.

. Предварительно определяем мощность

компрессора.

Выбираем изотермический КПД

компрессора из условия:

.5≤ηиз≤0.7 принимаем ηиз=0.5;

ηиз= , где

, где

Nиз - мощность,

затрачиваемая на сжатие и перемещение газа при термодинамическом процессе;

Nк - мощность на валу

(муфте) компрессора;

Nиз=

Nиз= = 43945 Вт; тогда

= 43945 Вт; тогда

Nк= =

= =87890

Вт.

=87890

Вт.

3. Определение параметров базы.

Определяем количество ступеней в

ряду базы по рис 2.1 [1]:

. Определение требуемого числа

ступеней.

Пк= =

= =9.

=9.

Из термодинамики имеем:

Т2к=Т1к, где

Т1к - температура газа в

цилиндре в начале сжатия, Т1к≈Твс;

Т2к - на 20 ⁰С ниже, чем при Тнг при водяном охлаждении;

Тнг1= ,

,

Тнг2= ,

,

1) Принимаем рнг=0.32

МПа:

Тнг1= = 408.6К,

= 408.6К,

Тнг2= = 420.7К,

= 420.7К,

Расхождение Тнг1 и Тнг2

велико, поэтому:

)Примем рнг=0.33 МПа:

Тнг1= = 412.25К,

= 412.25К,

Тнг2= = 417К,

= 417К,

) Примем рнг=0.335 МПа:

Тнг1= = 414К,

= 414К,

Тнг2= = 415.24К,

= 415.24К,

Расхождение Тнг1 и Тнг2

приемлемо, принимаем окончательно

рнг=0.335 МПа.

. Проводим компоновку ступеней по

рядам.

агрегат компрессор мощность

криогенный

z

. Определение номинального усилия

базы:

) Nр - мощность базы,

Nр= =

= =43945

кВт,

=43945

кВт,

=

= =3.78,

=3.78,

По рис 1.7 [1]:  =3.3 =˃ Пб=27.1 кН.

=3.3 =˃ Пб=27.1 кН.

2) Из уравнения 1.1 [1]:

Пб= =

= =25.58

кН.

=25.58

кН.

Выписываем параметры базы табл 1.2

[1]:

Пб=20 кН;

zp=2;

Sп=125 мм;

n=12.5  ;

;

Np=36.0 кВт;

dшт=32 мм;

cп=3.12 м/с.

. Определение плотность газа по

ступеням:

ρвсi= ,

,

ρвс1= =1.19 кг/м3,

=1.19 кг/м3,

ρвс2= =3.79 кг/м3.

=3.79 кг/м3.

8. Определяем массовый расход газа

через компрессор:

m’= ρвс1Vвс - по всем ступеням,

если не учитывать утечки газа;

m’=1.18·12/60=0.236 кг/с;

mk - массовый расход за один оборот коленчатого вала,

mk= =

= =0.0189 кг/об.

=0.0189 кг/об.

9. Конструктивный расчет

компрессора.

) Ориентировочно задается

относительное мертвое пространство по ступеням:

αi=α1 + (0.02 0.04)(i-1),

0.04)(i-1),

α1 - выбираем 0.1;

α2=0.1+0.03=0.13

) Расчет объемного коэффициента:

λ0i=1- αi( -1),

-1),

np=0.975nсж, nсж=0.975к

к=1.4 =˃ nсж=0.975 1.4= 1.365 =˃ np=0.975

1.4= 1.365 =˃ np=0.975 1.365=1.331;

1.365=1.331;

λ01=1- 0.1( -1)=0.852;

-1)=0.852;

λ02=1- 0.13( -1)=0.857;

-1)=0.857;

) Расчет коэффициента подогрева:

λТi=(1-δT)-C(Пi-1)

Выбираем δT=0.01; С=0.01 - при водяном охлаждение.

λТ1=(1-0.01)-0.01(3.35-1)=0.968,

λТ1=(1-0.01)-0.01(2.686-1)=0.972;

) Выбор коэффициента давления:

Принимаем λр1=0.98; λр1=0.99.

5)Оценка статической негерметичности

элементов ступени:

νпр=νкл+νП,

νкл=0.02 - суммарные

относительные протечки через закрытые клапаны ступеней,

νП=0.02 - относительные

протечки через уплотнения поршня,

νпр=0.02+0.02=0.04.

νвл1=0.01; νвл2=0.

7)Оценка динамической

негерметичности ступеней

Принимаем νпер=0.02

) Определение коэффициента подачи

ступеней:

λi=[ λp λT (λo- νпер)]i-νпрi-νвлi- Принимаем

Принимаем

=0,

=0,

λ1=[ 0.98· 0.968 (0.852-0.02)]-0.04-0.01=0.739

λ2=[ 0.99· 0.972 (0.857-0.02)]-0.04=0.765

10. Определение уточненных

температур нагнетаемого газа по ступеням:

Тнгi= ,

,

Тнг1= =429.8К,

=429.8К,

Тнг2= =428.8К.

=428.8К.

. Определение рабочих объемов

цилиндров:

Vhi= ;

;

Vh1= =0.0107 м3,

=0.0107 м3,

Vh2= =0.00326 м3.

=0.00326 м3.

12. Определение активной площади

поршня:

Fni= ,

,

Fn1= =0.0892 м2,

=0.0892 м2,

Fn2= =0.0272 м2.

=0.0272 м2.

13. Рассчитываемы диаметры ступеней,

учитывая конструкционные особенности:

d= =

= =0.186 м,

=0.186 м,

D= =

= =0.385 м.

=0.385 м.

Выбираем диаметры из стандартных:

d=190 мм,

вк=6.5 мм,

hk=5 мм;

D=400 мм,

вк=11.5 мм,

hk=9 мм.

Пересчитаем Vh и F:

Vh2= =

= =0.0034

м3,

=0.0034

м3,

Vh1= =

= =0.011

м3;

=0.011

м3;

Fn2= =

= =0.0283

м2,

=0.0283

м2,

Fn1= =

= =0.0973

м2.

=0.0973

м2.

14. Расчет поршневых сил:

p=pатм(Fn2+ Fn1)+рвс1Fn1+рвс2Fn2-рнг1Fn1-рнг2Fn2,

р=0.1·106(0.0973+0.0283)+0.1·106·0.0973+0.335·106·0.0283-0.335·106·0.0973-0.9·1060.0283=26288

кН≤1.2·25.58.

15. Расчет производительности:

Vk’=λ1· Vh1·n·z,

Vk’=0.739·0.011·750·2=12.19

м3/мин.

. Расчет потребляемой мощности.

Nномi= рвсiVhi(λo,адi-νперi)(

рвсiVhi(λo,адi-νперi)( -1),

-1),

λo,адi=1-αi( -1),

-1),

λo,ад1=1-0.1( -1)=0.863,

-1)=0.863,

λo,ад1=1-0.1( -1)=0.897;

-1)=0.897;

Nном1=3.5·0.1·106·0.011(0.863-0.02)(3.350.286-1)·2· =41077 Вт,

=41077 Вт,

Nном2=3.5·0.335·106·0.0034(0.897-0.02)(2.6860.286-1)

)·2· =34920 Вт.

=34920 Вт.

17. Относительные потери давления.

δвсi=0.3( ),

),

δвс1=0.3( )=0.0333,

)=0.0333,

δвс2=0.3( )=0.0259;

)=0.0259;

δнгi=0.7( ),

),

δнг1=0.7( ),=0777,

),=0777,

δнг1=0.7( ),=0604.

),=0604.

. Относительные суммарные потери

мощности.

ΔNi= ,

,

ΔN1=0.286 =0.0997,

=0.0997,

ΔN2=0.286 =0.093.

=0.093.

. Расчет индикаторной мощности.

Nиндi= Nномi(1+ ΔNi),

Nинд1=41077(1+0.0997)=45173 Н,

Nинд2=34920(1+0.093)=38168 Н,

Nиндк=45173+38168=83341 Н.

. Расчет мощности компрессора.

Nк= =

= =87727

Вт.

=87727

Вт.

21. Мощность двигателя.

Nдв=кр =1.1

=1.1 =100478

Вт.

=100478

Вт.

22. Изотермический КПД.

ηиз= ,

,

Nиз= ,

,

ηиз= =0.5088.

=0.5088.

23. Выбор клапанов.

) Относительные потери в мощности в

клапанах по ступеням:

ΔNклi=0.6 ΔNi,

ΔNкл1=0.6·0.0997=0.05982,

ΔNкл1=0.6·0.093=0.0558;

)Критерий скорости потоков:

Сn=2·Sn·n=2·0.12·750/60=3,

Mi= ,

,

M1= =0.1776,

=0.1776,

М2= =0.145;

=0.145;

) Эквивалентная площадь:

М= , отсюда

, отсюда

=

= ,

,

=

= =47.87 см2,

=47.87 см2,

=

= =16.51 см2.

=16.51 см2.

4) Выбираем клапаны из стандартных

по величине эквивалентной площади:

ступень: 4 клапана на всасывание и

нагнетание марки ЛУ110-0.6;

ступень: 2 клапана на всасывание и

нагнетание марки ЛУ85-0.6 и ЛУ85-1.0 соответственно.

24.Подбор поршневых колец:

Число колец zk зависит от

перепада давления в ступенях и определяется по рис. 2.14 [1]:

Δр1=(рнг1-рвс1)=0.335-0.1=0.235

МПа =˃ zk=2;

Δр2=(рнг2-рвс2)=0.9-0.335=0.565

МПа =˃ zk=3.

25. Смазка элементов компрессора.

) Определение требуемого расхода

масла для каждого цилиндра:

mцi’=2K·π·Di(S+Hi)n,

где К=2.5·10-6, Н -

суммарная высота уплотнительных колец на поршне, Н= zkihki

H1=2·9·10-3=0.018

м; H1=3·5·10-3=0.015 м;

mц1’=2·2.5·10-6·3.14·0.4(0.12+0.018)12.5=0.108

г/с,

mц2’=2·2.5·10-6·3.14·0.19(0.12+0.015)12.5=0.05 г/с;

) Расход масла на сальники для

нормализованных баз определяется по рис. 2.19 [1]

mс1’= mц2’=0.01 г/с;

3) Суммарный расход смазки:

mМ’= +

+

mМ’=(0.01+0.108+0.01+0.05)·2=0.356

г/с;

) Мощность трения:

Nтр=КωNk(1-ηмех), где Кω=0.25,

Nтр=0.25·87727(1-0.95)=1.096

кВт;

) Мощность отводимая с потоком

масла:

Nм=α·mМ’·cm·Δt, где cm=1.9 кДж/кг -

теплоемкость смазочных масел, Δt=12⁰С -

разность температур масла на входе и выходе из системы;

Nм=0.01·0.356·1900·12=81.168

Вт,

) Массовый расход в системе:

m’=( КωNk(1-ηмех))/α ·cm·Δt,

m’=1096/(0.01·1900·12)=4.8 кг/с;

) Производительность масляного

насоса:

V’=Kp(m’/ρм), где Kp=1.1 - коэффициент

резерва, ρм=900 кг/м3.

V’=1.1(4.8/900)=5.87 л/с,

) Мощность привода насоса:

Nм= ρм’· V’/ηм, где ρм’=0.65 МПа, ηм=0.5

Nм= 0.65·

0.00587/0.5=0.00754 кВт.

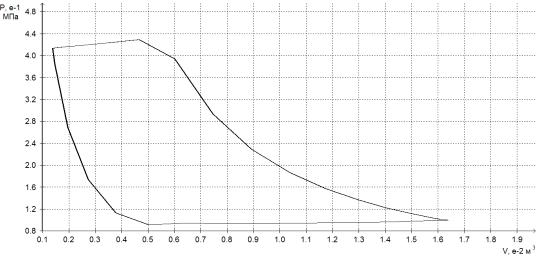

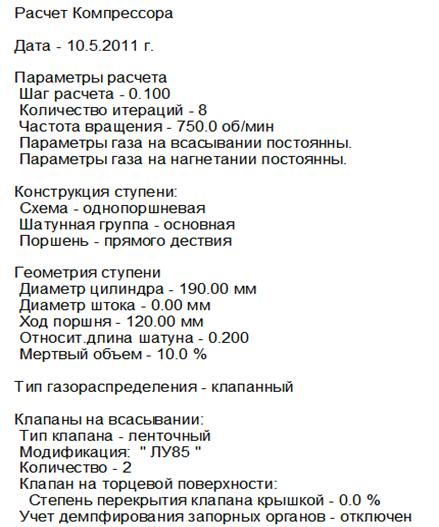

Расчет на ЭВМ и оптимизация

промежуточного давления методом уравнивания массовых потоков ступеней.

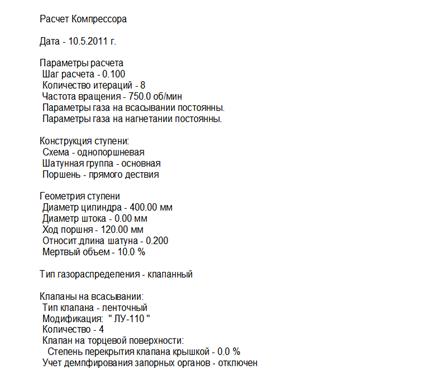

На данном этапе я провел

последовательный расчёт на ЭВМ, по программе «Комдет», ступеней компрессора, а

затем оптимизацию промежуточного давления и, вследствие незначительных

изменений параметров, представляю итоговые результаты

расчетов:

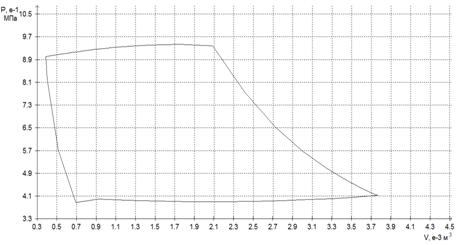

1. Первая ступень.

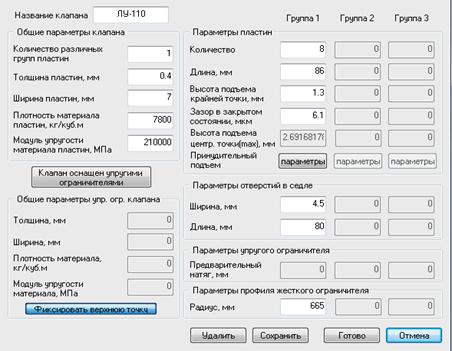

1)

Исходные данные:

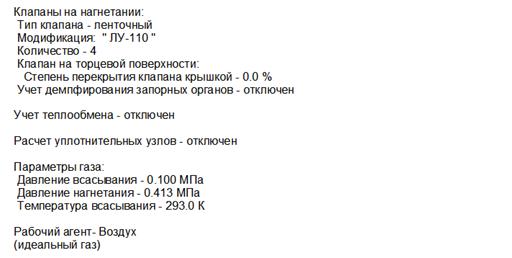

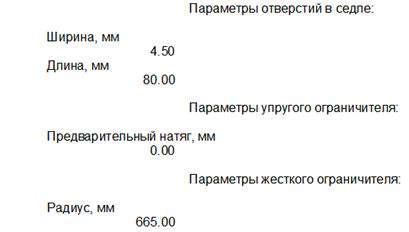

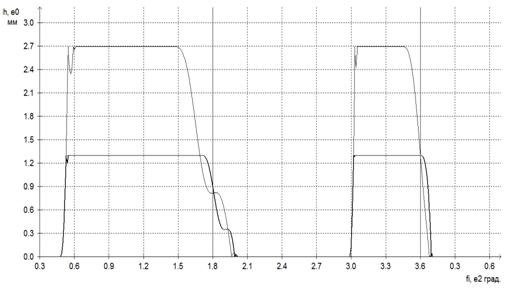

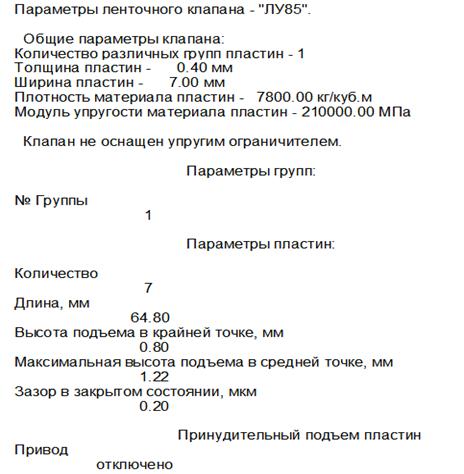

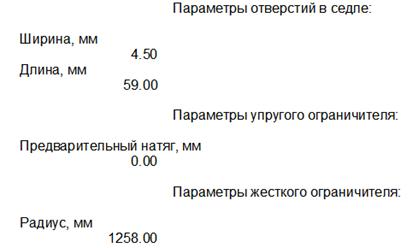

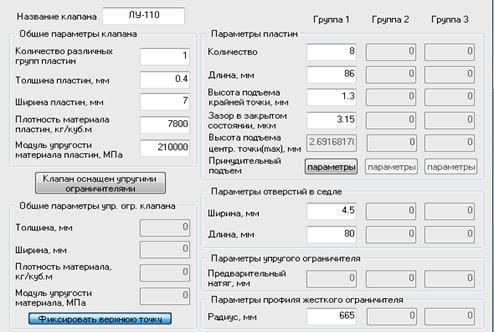

3) Конструктивные параметры

клапанов:

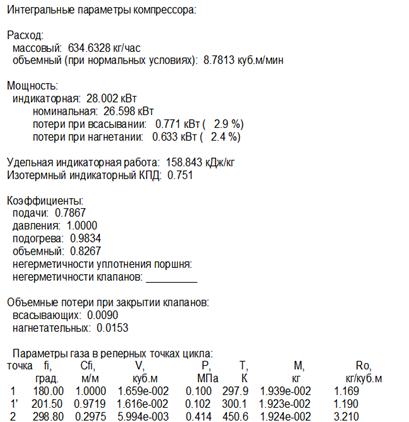

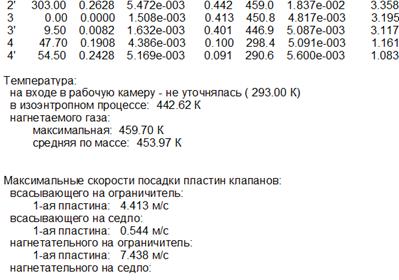

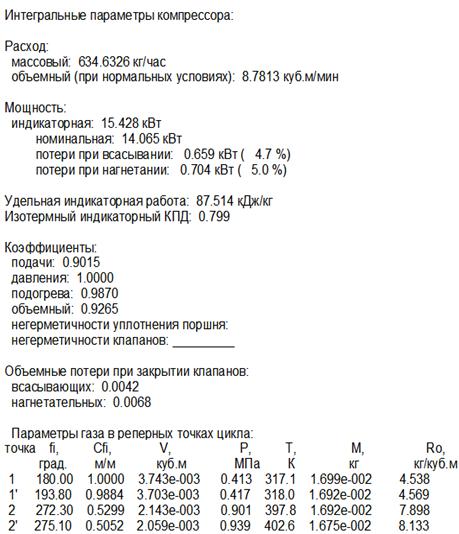

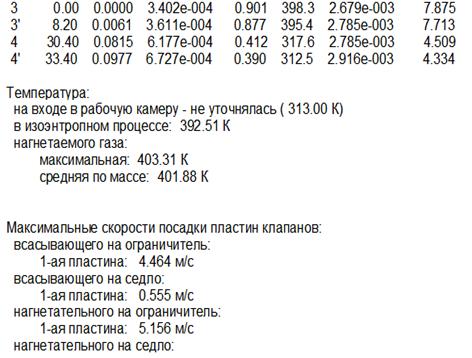

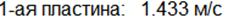

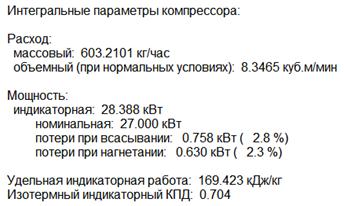

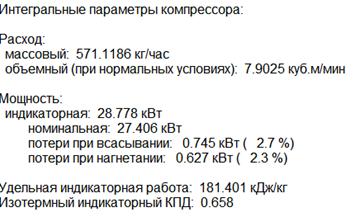

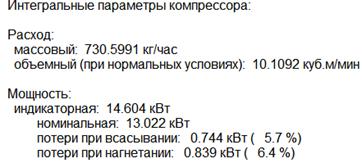

7) Интегральные параметры:

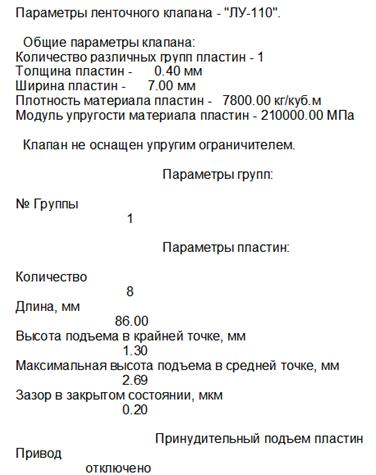

2. Вторая ступень:

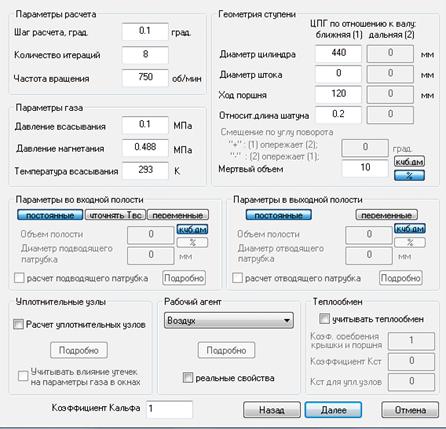

1) Исходные данные:

3)Конструкционные параметры

всасывающих клапанов:

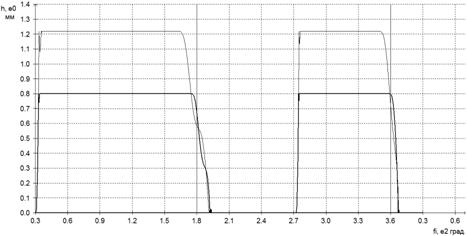

Снижение производительности методом

отжима пластин.

Добьемся снижения производительности

методом отжима пластин используя программу «Комдет»:

) Снизим производительность на 5%:

V’=V·0.95=8.7813·0.95=8.34 м3/мин.

В результате добились V’=8.3465 м3/мин при

зазоре 3.15 мкм:

2)Теперь снизим производительность

на 10%:

V’=V·0.90=8.7813·0.90=7.90 м3/мин.

В результате добились V’=7.9025 м3/мин при

зазоре 6.1 мкм:

3)Уменьшим производительность на

15%:

V’=V·0.85=8.7813·0.85=7.46 м3/мин.

В результате добились V’=7.4633 м3/мин при

зазоре 9.0 мкм:

7. Индивидуальное задание

В процессе планового ремонта в

компрессоре был увеличен диаметр первой ступени D на 10% и поврежден холодильник

после первый ступени так, что температура всасывания Твс2

увеличилась на 5%. Как изменится работа компрессора.

D’=D·1.1=400·1.1=440 мм;

Твс2’= Твс2·1.05=313·1.05=328.7

K.

Вследствие этих изменений вырастает

производительность, следовательно, необходимо отрегулировать промежуточное

давление. Сделаем это с помощью программы «Комдет».

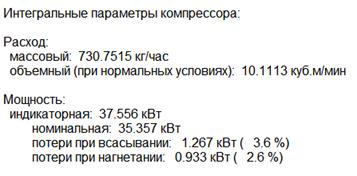

В итоге получили, что при рпр=0.488

МПа массовый расход уравнивается:

Заключение

В проведенной работе был рассчитан и

спроектирован компрессор на основе прямоугольной базы ВП-12-8, проведен расчет

и оптимизация его на ЭВМ по программе «Комдет», выполнены испытания в виде

индивидуального задания.

Список литературы

1. Прилуцкий И.К., Прилуцкий А.И. Расчет и

проектирование поршневых компрессоров и детандеров на нормализованных базах:

Учеб. пособие. -СПб.: СПбГАХПТ, 1995. -194с.