Проект установки замедленного коксования

Проект установки замедленного коксования

Аннотация

Дипломный проект на тему «Проект

установки замедленного коксования» посвящен разработке процесса замедленного

коксования с целью получения нефтяного кокса и дистиллятных продуктов (бензина,

легкого и тяжелого газойлей).

В данном проекте даны основные

показатели работы установки замедленного коксования, рассчитан материальный и

тепловой балансы, выполнен подробный расчет камеры коксования, разработаны

основные приборы автоматического контроля технологического процесса и

мероприятия по охране окружающей среды и технике безопасности, а так же

определены технико-экономические показатели.

Содержание

Введение

1. Литературный

обзор

1.1 Термические процессы переработки нефтяного сырья

1.2 Установки замедленного коксования

.3 Особенности технологии производства игольчатого кокса

2. Технологический

раздел

1.4 Выбор метода производства и места строительства

1.5 Назначение и краткая характеристика процесса

.6 Характеристика сырья, готовой продукции и вспомогательных

материалов

. Расчетный раздел

3.1 Материальный баланс процесса

3.2 Материальный баланс основного аппарата

.3 Тепловой баланс камеры коксования

.4 Основные параметры камеры коксования

. Подбор основного и

вспомогательного оборудования

4.1 Реакционная камера

.2 Ректификационный аппарат

.3 Трубчатые печи

. Раздел

автоматизации

.1 Автоматический контроль технологического процесса

.2 Основные приборы контроля

. Генеральный план

завода

Техника

безопасности, охрана труда и противопожарные

мероприятия

7.1 Характеристика вредных и опасных производственных факторов

.2 Метеорологические условия

.3 Характеристика опасности установки замедленного коксования

.4 Техника безопасности

.5 Пожарная безопасность

.6 Производственное освещение

7.7 Шум и вибрация

7.8 Электробезопасность

7.9 Разработка защитных мероприятий от ударов молний

8. Охрана

окружающей среды

. Технико-экономические

показатели процесса

Заключение

Список литературы

Введение

Коксование один из основных

процессов термической переработки нефтяных фракций. Коксование нефтяных

остатков применяется для целевого получения нефтяного кокса, используемого для

изготовления анодов, графитированных электродов и других токопроводящих

изделий. При коксовании получаются также газ и жидкие фракции разного состава

(бензиновая и другие более тяжелые фракции). Сырьем коксования могут быть

гудроны, тяжелые газойли каталитического крекинга, асфальты, экстракты, тяжелые

жидкие продукты пиролиза [ 1]. Существует несколько модификаций процесса.

Большое распространение получил полунепрерывный процесс в установки

замедленного коксования. Коксование относится к вторичным процессам переработки

нефтяного сырья и позволяет углубить процесс переработки нефти и получить из

остаточного сырья ценный целевой продукт - нефтяной кокс различных марок, а

также дополнительное количество газа, бензина и газойля.

В настоящем дипломном проекте

представлен проект установки замедленного коксования для производства

крупнокускового нефтяного кокса. По технологическому оформлению установки замедленного

коксования работают по следующей типовой схеме: первичное сырье → нагрев

в конвекционной секции печи → нагрев в нижней секции ректификационной

колонны теплом продуктов коксования → нагрев вторичного сырья в

радиантной секции печи → коксовые камеры → фракционирования [ 2].

1. Литературный обзор

.1 Термические процессы переработки

нефтяного сырья

Существующие в настоящее время

способы переработки нефти делятся на две большие группы - первичные и вторичные

процессы переработки нефтяного сырья (или недеструктивные и деструктивные).

Первичные процессы переработки

нефтяного сырья включает такие процессы как обессоливание и обезвоживание

нефти, очистка нефти от механических примесей, стабилизация нефти (выделение

растворенных углеводородных газов) разделение (перегонка) нефти на отдельные

фракции по температурам кипения и т.д. Эти процессы протекают без изменения

структуры содержащихся в нефти углеводородов.

К вторичным процессам

переработки нефтяного сырья относятся процессы, при которых изменяется структура

входящих в состав нефти углеводородов, с целью получения различных

нефтепродуктов и сырья для нефтехимической промышленности. Вторичные процессы в

свою очередь подразделяются на термические (протекающие при повышенных

температурах) и термокаталитические (протекающие при повышенных температурах и

в присутствии катализаторов). Термические процессы - термический крекинг,

пиролиз, коксование. К термокаталитическим процессам относятся: каталитический

крекинг, риформинг, алкилирование, изомеризация, полимеризация, гидрокрекинг,

гидроочистка. Эти процессы протекают по различным механизмам.

Термические процессы углеводородов

протекают при повышенных температурах с разрывом С-С-связей по цепному

свободно-радикальному механизму.

Процесс состоит из 3-х стадий:

·

инициирование цепи (образование свободных радикалов);

·

продолжение (рост) цепи;

·

обрыв цепи.

Инициирование цепи. Распад

углеводородов на свободные радикалы преимущественно осуществляется по связи

С-С. Энергия разрыва С-С-связи 360 кДж/моль, а энергия С-Н-связи 412 кДж/моль,

поэтому в первую очередь идет разрыв С-С-связи.

В нормальных алканах с длинной цепью

энергия разрыва С-С-связей несколько уменьшается к середине цепи. При

температурах 400-500 оС разрыв углеводородной цепи происходит

посередине, а при более высоких температурах может происходит разрыв и других

связей.

Рассмотрим процесс термического

распада на примере бутана.

Вначале за счет разрыва связи С-С

образуются первичные свободные радикалы (инициирование цепи):

СН3СН2СН2СН3

2 Н3С-Н2С·

·СН3

+ Н3С-СН2-Н2С·

Продолжение (рост) цепи. Крупные

относительно неустойчивые радикалы (С3 и выше) самопроизвольно

распадаются по b-правилу

с образованием более устойчивых ·СН3 и ·С2Н5 радикалов или атомов водорода и

соответствующей молекулы алкена

СН3СН2·СН2 Н3С-СН=СН2 + Н·

СН2=СН2 + ·СН3

Устойчивые в отношении распада, но

чрезвычайно реакционноспособные ·СН3, ·С2Н5 и Н· радикалы вступают в реакцию с исходными молекулами, отрывая от

них атом водорода.

Н· + С4Н10 Н2 + ·С4Н9

·СН3

+ С4Н10 СН4

+ ·С4Н9

Н3С-Н2С· + С4Н10 СН3СН3 + ·С4Н9

Бутильные радикалы далее распадаются

по b-правилу, а образовавшиеся более

мелкие радикалы снова реагируют с исходными молекулами. Развивается цепной

процесс.

СН3СН2·СНСН3 СН2=СНСН3 + ·СН3

·СН3

+ С4Н10 СН4

+ ·С4Н9

Обрыв цепи (образование стабильных

продуктов). Обрыв цепи осуществляется следующими реакциями:

а) рекомбинация свободных радикалов

Н3С· + ·СН3

С2Н6

·СН3

+ ·СН2-СН3

С3Н8

б) диспропорционирование радикалов

·СН3

+ ·СН2-СН3

СН4 + С2Н4

Таким образом в результате реакции могут

образоваться Н2, СН4, С2Н6, С3Н8,

С2Н4, С3Н6.

При термическом крекинге алканов

образуются алканы и алкены с меньшей молекулярной массой, например:

С8Н18 ¾¾® С4Н10 + С4Н8

В условиях термических процессов при

450-500 оС термодинамически возможны реакции распада алкенов до

низших алкенов, алкадиенов и алканов, образование аренов, а при более высокой

температуре - ацетилена.

Циклические углеводороды,

присутствующие в нефтепродуктах, при тех же условиях отщепляют боковые цепи, а

нафтеновые кольца, кроме того, раскрываются с образованием олефинов:

С6Н5-(СН2)n -СН3 ¾® С6Н5-СН3 + CnН2n

C6H11-(CH2)n-CH3

C6H11-CH3

C4H8 + C3H65H10 + C2H4

C6H11-CH3

C4H8 + C3H65H10 + C2H4

С повышением температуры

расщепление идет более глубоко и дополняется реакциями дегидрирования и

циклизации.

В результате

дегидрирования при 600-650 оС начинают появляться очень

реакционноспособные диены, например, 1,3-бутадиен.

Н2С=СН-СН2-СН3

¾®

Н2С=СН-СН=СН2 + Н2

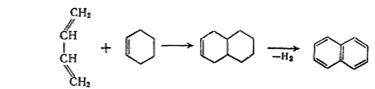

Взаимодействие диенов с

олефинами и циклоолефинами приводит к получению ароматических структур:

Кроме газообразных и

жидких веществ при термических процессах переработки нефтепродуктов поучаются

твердые вещества - углерод (сажа) или кокс. Образование сажи объясняется

распадом углеводородов до свободного углерода:

С3Н8

¾¾®

2СН4 + С

С2Н6

¾¾®

СН4 + С + Н2

Кокс получается при глубокой

конденсации ароматических соединений, идущей с отщеплением водорода:

2 С6Н6

С6Н5¾С6Н5

и т.д.

С6Н5¾С6Н5

и т.д.

Следует заметить, что состав

конечных продуктов термических процессов зависит также от природы исходного

сырья, давления, времени контакта. Рассмотрим механизм образование нефтяного

кокса в процессе коксования.

Нефтяной кокс образуется в

жидкофазных термических процессах из аренов по схеме:

арены ¾® смолы ¾®

асфальтены ¾® кокс ¾® графит.

Алканы, циклоалканы и алкены также

способны к коксообразованию в результате глубоких превращений и ароматизациии.

Переход аренов в кокс

термодинамически возможен в результате снижения уровня свободной энергии.

Процесс коксообразования протекает по цепному свободно радикальному механизму.

Асфальтены, образовавшиеся при уплотнении аренов, вступают в дальнейшие реакции

поликонденсации:

A ¾¾® ·A1 + R·· + A ¾¾® ·A1 + RH

·A1 + A ¾¾® A1A·1A· ¾¾®M + A1A2·1A2· + A ¾¾®A1A2A· + и т.д.

где - А - молекула асфальтена; R·, A1·, A1A·, A1A2·, A1A2A· -

радикалы цепи; М - молекула с небольшой молекулярной массой, выделяющаяся в

газовую фазу.

Уплотнение аренов протекают по

цепному механизму. Например:

С6Н5 + С6Н6

¾¾® С6Н5-С6Н5

+ Н·

фенил бензол дифенил

С6Н6 + Н· ¾¾® ·С6Н5 + Н2

Образовавшиеся свободные радикалы Н· и фенильные взаимодействуют с молекулами ароматических

углеводородов (бензола, нафталина, антрацена и т.п.) с образованием других

ароматических радикалов, рекомбинация которых приводит к накоплению

конденсированных молекул.

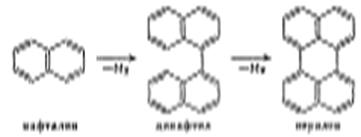

Постепенное увеличение молекулярной

массы, повышение содержания углерода и потерю водорода в результате конденсации

ароматических структур можно изобразить следующим образом (на примере

нафталина):

Эти реакции приводят к образованию

кокса.

Ниже кратко рассмотрим исходные

сырье, условия протекания и полученные продукты процессов коксования.

Назначение процесса коксования -

получение нефтяного кокса и дистиллата широкого фракционного состава.

Нефтяной кокс используется в

качестве восстановителя в химической технологии для приготовления анодов в

металлургии, для получения карбидов Be2C, TiC, в авиационной и ракетной технике, в производстве абразивов и огнеупоров

(SiC,

B4C, TiC), в ядерной энергетике

(B4C, ZrC), а также в виде сырья для получения конструкционных

углеграфитовых материалов (для сооружения и футеровки химической аппаратуры и

оборудования). Чистый углерод используется в качестве замедлителя нейтронов в

атомных реакторах.

Нефтяной кокс представляет собой

твердое вещество плотностью 1,4-1,5 г/см3 с высоким содержанием

углерода. Отношение С:Н в коксе составляет 1,1-4. Значительная часть атомов

углерода в коксе находится в конденсированных ареновых структурах.

Сырье - отбензиненные нефти, мазуты,

полугудроны, гудроны, крекинг-остатки, тяжелые газойли каталитического

крекинга, смолы пиролиза, природные асфальты и остатки масляного производства.

Полунепрерывный процесс

осуществляется на установках замедленного коксования - температура процесса

505-515 оС; давлении 0,2-0,3 МПа.

Получаемые продукты - нефтяной кокс,

газ, бензин, средние и тяжелые коксовые дистилляты.

Выход и качество получаемых

продуктов зависят от химического и фракционного состава сырья и условий

коксования. Выход кокса из остатков первичной переработки нефти 15-25%, из вторичных продуктов 30-35%.

Коксование тяжелых нефтяных остатков

служит одним из наиболее экономичных способов превращения их в дистиллятное

сырье.

Газы по составу близки к газам

термического крекинга и могут служить сырьем для нефтехимических производств.

Бензин имеет низкое качество

(0.ч.=60-67; содержание серы 1-2%); его необходимо облагораживать (подвергать гидроочистке и

каталитическому риформингу). Большое содержание в бензинах коксования

непредельных углеводородов (37-60%) делает его ценным сырьем для нефтехимических производств.

1.2 Установки

замедленного коксования

Первые промышленные

установки замедленного коксования были построены за рубежом в середине 30-х гг.

и предназначались в основном для получения дистиллятных продуктов [1]. Кокс

являлся побочным продуктом и использовался в качестве топлива. Однако в связи с

развитием электрометаллургии и совершенствованием технологии коксования кокс

стал ценным целевым продуктом нефтепереработки. Всевозрастающие потребности в

нефтяном коксе обусловили непрерывное увеличение объемов его производства путем

строительства новых установок замедленного коксования (УЗК). В нашей стране УЗК

эксплуатируются с 1955 г. (УЗК на Ново-Уфимском НПЗ) мощностью 300, 600 и 1500

тыс. т/г по сырью. Средний выход кокса на отечественных УЗК ныне составляем

около 20% масс. на сырье (в США = 30,7 % масс), в то время как на некоторых передовых НПЗ, например на

УЗК НУНПЗ, выход кокса значительно выше (30,9 %масс). Низкий показатель по

выходу кокса на многих УЗК обусловливается низкой коксуемостью

перерабатываемого сырья, поскольку на коксование направляется преимущественно

гудрон с низкой температурой начала кипения (< 5000C), что с вязано с неудовлетворительной

работой вакуумных колонн AВT, a также тем, что часто из-за нехватки сырья в переработку

вовлекается значительное количество мазута.

Кроме УЗК используется установки

коксования в псевдоожиженном слое порошкообразного кокса, например процесс флексикокинг

(1976 года) [3].

Замедленное коксование нефтяных

остатков протекает при температурах 490-515 0С и давлении 0,2-0,3

МПа со временем нагрева сырья в реакционной зоне трубчатой печи около 2 мин.

Сырье нагревается сначала в конвекционных трубах трубчатой печи до 270-3000C и потом подается на верх

промывочной секции ректификационной колонны для дополнительного нагрева зa счет контакта с более горячими

паром, газом, продуктами реакции, поступившими из коксовых камер под нижнюю

каскадную тарелку промывочной секции ректификационной колонны. С низа

промывочной секции колонны насосом отводится поток жидкости с температурой 3900C, состоящий из сырья и рециркулята -

сконденсировавшихся паров продуктов реакции, для дальнейшего нагрева в

радиантных трубах трубчатой печи до 490-515°С. Реакция коксования начинается в

трубчатой печи и заканчивается в коксовой камере в виде глубокого разложения

сырья и рециркулята с образованием кокса и более легких, чем сырье,

газообразных и жидких углеводородов, отводимых на разделение в ректификационную

колонну. Верхними продуктами являются несконденсировавшиеся газы и бензиновая

фракция, с «глухой» тарелки колонны отводят также другой продукт -

керосино-газойлевую фракцию. Выход этих продуктов до 70 % мас. на сырье, выход

кокса 15-35% масс. на сырье.

На установке имеется 2-3 (до 4-6)

кокосовые камеры. Пока одна камера наполняется коксующей массой, в другой

происходит коксование, а из третьей камеры происходит выгрузка кокса. График

работы реакционных камер обеспечивает выполнение следующих операций: коксование

15-30 ч. переключение потоков 0,5 ч., пропаривание 6-7 ч., охлаждение 2-3 ч.,

дренаж воды и открытие люков 2-3 ч, выгрузка кокса 3-6 ч, осмотр камер,

закрытие люков, опрессовка и разогрев 10-11 ч, общее время операций 48-60 ч.

Выгрузку кокса из камер производят с помощью гидравлического резака. Резка

кокса осуществляется струей воды, выходящей из сопел резака под давлением 16-25

МПа. Кокс в виде кусков разного размера отделяется от воды, дробится на куски

размером не более 200мм, сортируется на фракции 3-25 мм и 25-200мм и

транспортируется на склад или установку прокаливания. Высота коксовых камер до

28 м, диаметр 5-9 м. Коксовые камеры устанавливаются на постамент высотой до

20м, тогда отметка верхнего люка-горловины коксовой камеры доходит до 45 м,

вертикальный габарит установки до 90 м. Над коксовыми камерами располагается

металлическая конструкция, на которой крепится талевая система и вертлюг для

подвески гидрорезака, имеется также ротор, штанга квадратного сечения и лебедка.

Гидрорезак имеет три бурильных сопла, направление вниз, из которых водяные

струи под высоким давлением разбуривают в слое кокса центральный ствол

(скважину) диаметром 0,6-1,8 м. Два горизонтально расположенных сопла

гидрорезака струей воды разрушают слой кокса на куски. Производительность

установок замедленного коксования от 0,3-0,6 млн. т/год по сырью. На установках

имеется блок разделительной аппаратуры (фракционирующей абсорбер,

ректификационная колонна и др.) для выделения сухого газа и разделения получаемых

жидкий фракций.

Прокаливание нефтяного кокса

проводится с целью придания ему высокой плотности, низкого электрического

сопротивления, малой реакционной способности и достаточной механической

прочности. Прокаливание кокса осуществляется в барабанных печах и в прокалочных

печах с вращающимся подом при нагреве кокса 1200-14000С в токе

горячих дымовых газов в течение около 1,5 ч. Начальная влажность кокса 12-18 %

мас., снижается до 0,3-0,5 % масс., зольность прокаленного кокса не должна

превышать 0,3-0,6 мас.%, содержание серы не более 1,0-1,5 мас.%, действительная

плотность не менее 850 кг/м. Установка прокаливания может комбинироваться с

установкой получения кокса. На начало 2001 г. мощности установок (в млн.

т./год) термического крекинга и висбрекинга в мире были равны 214,5 и

коксование 222,4; в том числе в Северной Америке соответственно 17, 1 и 127,2;

в Западной Европе - 91,2 и 19,5; в России и СНГ - 19,5 и 12, 7 [2]

Название «замедленное» в

рассматриваемом процессе коксования связано с особыми условиями работы

реакционных змеевиков трубчатых печей и реакторов (камер) коксования. Сырье

необходимо предварительно нагреть в печи до высокой температуры (470-5100С),

а затем подать в необогреваемые, изолированные снаружи коксовые камеры, где

коксование происходит за счет тепла, приходящего с сырьем.

Поскольку сырье представляет собой

тяжелый остаток, богатый смолами и асфальтенами (то есть коксогенными

компонентами), имеется большая опасность, что при такой высокой температуре оно

коксуется в змеевиках самой печи. Поэтому для обеспечения нормальной работы

реакционной печи процесс коксования должен быть «задержан» до тех пор, пока

сырье, нагревшись до требуемой температуры, не поступит в коксовые камеры. Это

достигается благодаря обеспечению небольшой длительности нагрева сырья в печи

(за счет высокой удельной теплонапряженности радиантных труб), высокой скорости

движения по трубам печи, специальной ее конструкции, подачи турбулизатора и т.

д. Опасность закоксования реакционной аппаратуры, кроме того, зависит и от

качества исходного сырья, прежде всего от его агрегативной устойчивости. Так,

тяжелое сырье, богатое асфальтенами, но с низким содержанием полициклических

ароматических углеводородов, характеризуется с низкой агрегативной

устойчивостью, и оно быстро расслаивается в змеевиках печи, что является

причиной коксоотложения и прогара труб. Для повышения агрегативной устойчивости

на современных УЗК к сырью добавляют такие ароматизированные концентраты, как

экстракты масляного производства, тяжелые газойли каталитического крекинга,

тяжелая смола пиролиза и др.

Процесс замедленного коксования

является непрерывным по подаче сырья на коксование и по выходу газообразных и

дистиллятных продуктов, но периодическим по выгрузке кокса из камер. Установка

замедленного коксования включают следующие 2 отделения:

нагревательно-реакционно-фракционирующее, где осуществляется собственно

технологический процесс коксования сырья и фракционирование его продуктов;

отделение по механической обработке кокса, где осуществляется его выгрузка,

сортировка и транспортировка.

В зависимости от производительности

УЗК различаются количеством коксовых камер, количеством и мощностью поколения

приняты печи шатрового типа 2 или 3 камеры коксования с диаметром 4,6 м и

высотой 27 м, работающие поочередно по одноблочному варианту. УЗК последующих

поколений являются двухблочными четырехкамерными, работающими попарно. На

современных модернизированных УЗК используются печи объемно-настильного и

вертикально-факельного пламени камеры большего диаметра (5,5-7,0 м; высота -

27-30 м). В них предусмотрены высокая степень механизации трудоемких работ и

автоматизации процесса.

Ниже приводим типичный цикл работы

камер (в ч).

Заполнение камер сырьем и коксование 24,0

Отключение камеры 0,5

Пропаривание 2,5

Охлаждение водой кокса и слив воды 4,0

Гидравлическая выгрузка кокса 5,0

Закрытие люков и испытание паров 2,0

Разогрев камеры парами

нефтепродуктов 7,0

Резервное время ≈3,0

ИТОГО: 48,0

Подготовительные операции УЗК

занимают 24-34 ч. В отличие от непрерывных процессов нефтехимические

превращения осуществляются в нестационарном режиме с периодическими колебаниями

параметров процесса, прежде всего температуры и времени. Продолжительность

термолиза в жидкой фазе изменяется от максимального значения с начала

заполнения камеры до минимального к моменту переключения на подготовительный

цикл. На характер изменения температурного режима по высоте и сечению камеры

оказывает влияние эндотермичность суммарного процесса термолиза, а также

величина потерь в окружающую среду. Это обстоятельство обуславливает

непостоянство качества продуктов по времени, в том числе кокса по высоте

камеры. Так, верхний слой кокса характеризуется высокой пористостью, низкой

механической прочностью и высоким содержанием летучих веществ (то есть кокс

недококсован). Установлено, что наиболее прочный кокс с низким содержанием

летучих находится в середине по высоте и сечению камеры.

В модернизованных крупнотоннажных

УЗК (типа 21-10/1500) для создания условий, гарантирующих получение электродного

кокса стабильного по качеству, предусмотрены подвод дополнительного тепла в

коксовые камеры в виде паров тяжелого газойля коксования. Для этой цели часть

тяжелого газойля, отбираемого с аккумулятора К-1, после нагрева в специальных

змеевиках печи до температуры 5200С подают в камеры вместо со

вторичным сырьем. Подача перегретого тяжелого газойля в камеры продолжаются и

после прекращения подачи сырья в течение 6 ч.

Рассмотрим технологический режим

установки.

Температура входа сырья в камеры, 0С 490-510

Температура выхода паров из камеры, 0С 440-460

Давление в коксовой камере, МПа 0,18-0,4

Коэффициент рециркуляции 1,2-1,6

Таблица 1.1

Выход продуктов при замедленном

коксовании различных видов сырья

|

Показатель

|

Вых.сырья, % от нефти

|

Качество сырья коксования

|

Выход на сырье, % масс.

|

|

|

Плотность, кг/м3

|

Коксуемость, %

|

Вязкость условная при 1000С, ВУ

|

Разгонка по Богданову, перегоняется, %

|

Газ и потери

|

Бензин

|

Коксовый дистиллят

|

кокс

|

|

|

|

|

|

при 3000С

|

при 3500С

|

при 4000С

|

При 5000С

|

|

|

|

|

|

Мазут

|

46

|

950

|

9

|

5,2

|

10

|

21

|

-

|

-

|

9,5

|

7,5

|

68

|

15

|

|

Полугудрон

|

40

|

965

|

13

|

6

|

8,5

|

13

|

16

|

46

|

10

|

12

|

56

|

22

|

|

Гудрон

|

33

|

990

|

16

|

9

|

1,5

|

5

|

15

|

36

|

11

|

16

|

49

|

24

|

|

Крекинг-остаток

|

28

|

1012

|

20

|

7,3

|

8

|

13

|

23

|

56

|

13,2

|

6,8

|

49

|

31

|

|

Крекинг-остаток утяжеленный

|

27

|

1024

|

23

|

8,5

|

5

|

11

|

25

|

45

|

11

|

7

|

47

|

36

|

.3 Особенности технологии

производства игольчатого кокса

С целью интенсификации

электросталеплавильных процессов в последние годы широко применяют

высококачественные графитированные электроды, работающие при высоких удельных

токовых нагрузках (30-35 Ом/см2). Зарубежный и отечественный опыт

показывает, что получить такие электроды возможно лишь на основе специального

малозольного и малосернистого, так называемого игольчатого кокса. Только

игольчатый кокс может обеспечить такие необходимые свойства специальных

электродов, как низкий коэффициент термического расширения и высокая

электропроводимость. Потребности металлургии в таких сортах за рубежом и в

бывшем СССР непрерывно возрастают.

Игольчатый кокс по своим свойствам

существенно отличается от рядового электродного: ярко выраженной анизотропией

волокон, низким содержанием гетеропримесей, высокой удельной плотностью и

хорошей графитируемостью.

Наиболее традиционное сырье для

производства игольчатого кокса - это малосернистые ароматизированные

дистиллятные остатки термического крекинга, газойлей каталитического крекинга,

экстрактов масляного производства, тяжелой смолы пиролиз углеводородов, а также

каменноугольной смолы. Аппаратурное оформление установки коксования для

получения игольчатого кокса такое же, как на обычных УЗК. Температурный режим

коксования при производстве кокса примерно такой же, несколько выше кратность

рецеркуляции и давление в реакторах. Прокалка игольчатого кокса, по сравнению с

рядовым, проводится при более высоких температурах (1400-1500 0С).

Производство игольчатого кокса

требует обязательного наличия на НПЗ установки термического крекинга

дистиллятного сырья и УЗК. Имеющиеся на заводе ароматизированные остатки

пропускаются через термический крекинг под повышенным давлением (6-8 МПа) с

целью дальнейшей ароматизации и повышения коксуемости остатка. Далее

дистиллятный крекинг-остаток (ДКО) направляется на УЗК. Из сернистых гудронов

ДКО для производства игольчатого кокса можно получить путем термического

крекирования гудрона, вакуумной перегонки крекинг-остатка и с последующей

гидроочисткой тяжелого крекингового вакуумного газойля. Для этой цели можно

использовать также процесс деасфальтизации остатков, в частности, процесс

«Добен»: полученный деасфальтизат далее подвергается гидроочистке и

термическому крекингу дистиллятного сырья.

игольчатый кокс термический

2. Технологический раздел

.1 Выбор метода производства и места

строительства

Для углубления переработки нефти

широко используют термический крекинг, коксование, пиролиз. Образование кокса

при термических процессах весьма нежелательный процесс. Однако если не

опасаться образования кокса, не считать его вредным побочным продуктом, то

выход светлых дистиллятов можно значительно повысить. Процесс коксования

относится к термическим процессам при котором из тяжелого нефтяного сырья

наряду с ь пользующимся спросом нефтяным электродным коксом, образуются светлые

дистиллятные продукты.

Существуют несколько модификаций

процесса: периодическое коксование в горизонтальных обогреваемых кубах,

замедленное коксование в необогреваемых коксовых камерах (полунепрерывный

процесс), коксование псевдоожиженном слое порошкообразного коксового

теплоносителя (непрерывный процесс). Основное количество нефтяного кокса в

странах СНГ и во всем мире производится на установках замедленного. Процесс

замедленного коксования имеет периодический характер по выгрузке и непрерывный

по подаче и выделению дистиллятных продуктов. Продуктами коксообразования

являются: углеводородный газ, бензин с высоким содержанием непредельных

углеводородов и серы, легкий газойль, тяжелый газойль и нефтяной кокс.

Процесс замедленного коксования

позволяет перерабатывать самые различные виды ТНО с выработкой продуктов,

находящихся достаточно широкое квалифицированное применение в различных

отраслях народного хозяйства.

На выбор места строительства

нефтеперерабатывающего завода обычно влияют несколько факторов, основным из

которых является потребность близлежащих районов в нефтепродуктах. Безусловно,

было бы оптимальным, если вблизи завода имеется источники сырья нефти. В

недалеком прошлом именно наличием нефти определялось местонахождение

перерабатывающего завода. Так возникли, например, районы переработки нефти в

странах СНГ (Баку, Грозный, Уфа и т.д.).

В Казахстане существуют

всего три НПЗ, и они расположены в разных концах страны поэтому мы посчитали

целесообразным расположить установку замедленного коксования на

нефтеперерабатываюшем заводе в городе Шымкент.

Этот выбор обосновывается следующими

соображениями:

завод расположенный в Южном

Казахстане имеет свою сырьевую базу, Кумкольское нефтяное месторождение, с

проложенным нефтепроводом, гарантирующее в совокупности заводу стабильную

работу в области поставки сырья;

город Шымкент является городом с

достаточно развитой инфраструктурой и коммуникациями;

ростом потребности данного

экономического района в качественных автомобильных бензинах в связи со

значительным увеличением автотранспорта;

в Шымкенте есть подготовленные

трудовые кадры как уже работающие на заводе, так и студенты, будущие работники

завода, обучающиеся на соответствующих специальностях как в самом Шымкенте, так

и близлежащем городе Алматы.

2.2 Назначение и краткая

характеристика процесса

Производство кокса, дистиллятных

продуктов (бензина, газойлей) из тяжелых углеводородных остатков. Существует несколько

модификаций процесса: периодическое коксование в кубах, замедленное коксование

в необогреваемых камерах, коксование в псевдоожиженном слое порошкообразного.

Здесь рассматривается замедленное коксование.

Коксование представляет собой одну

из разновидностей термических процессов, и для него характерны те же химические

превращения, которые происходят при термическом крекинге. Аналогично влияют на

процесс такие факторы, как температура, давление, продолжительность пребывания

в реакционной зоне. При коксовании важное место приобретают вопросы получения

кокса с заданными показателями, которые решаются путем подготовки сырья и

подбора условий коксования с учетом принципов физико-химической механики

нефтяных дисперсных систем.

2.3

Характеристика сырья готовой продукции и вспомогательных

материалов

Сырьем установок коксования являются

остатки перегонки нефти - мазуты, гудроны, производства масел - асфальты,

экстракты, термокаталитических процессов - крекинг-остатки, тяжелая смола

пиролиза, тяжелый газойль каталитического крекинга. За рубежом, кроме того,

используют каменноугольные и нефтяные пеки, гильсонит, тяжелую нефть и др.

Основные требования к качеству сырья определяются назначением процесса и типом

установки; в частности, для установок замедленного коксования при производстве

электродного кокса содержание компонентов подбирается так, чтобы обеспечить,

во-первых, получение кокса заданного качества (ГОСТ 22898-78), во-вторых,

достаточную агрегативную устойчивость, позволяющую нагреть сырье до заданной температуры

в змеевике печи; в-третьих, повышенную коксуемость для увеличения

производительности единицы объема реактора по коксу. Значения показателей

качества сырья устанавливают экспериментально, исходя из сырьевых ресурсов

конкретного завода.

Нефтяной кокс - применяется в

производстве анодов и графитированных электродов, используемых для

электролитического получения алюминия, стали, магния, хлора и т. д., в

производстве карбидов, в ядерной энергетике, в авиационной и ракетной технике,

в. электро- и радиотехнике, в металлургической промышленности, в производстве

цветных металлов в качестве восстановителя и сульфидсодержащего материала.

Газ - по составу близок к газу

термического крекинга. Газ направляют на ГФУ или используют в качестве топлива.

При коксовании сернистых остатков газ коксования предварительно очищают от

сероводорода.

Бензин - отличается повышенным

содержанием непредельных углеводородов, имеет низкую химическую стабильность,

после гидроочистки и информирования его применяют как компонент бензина.

Легкий газойль (фр. 160-350

°С)-используется в качестве компонента дизельного, печного, газотурбинного

топлива непосредственно или после гидроочистки.

Тяжелый газойль (фр. >350 °С) -

добавляют в котельное топливо или подвергают термическому крекингу для получения

сажевого сырья и дистиллятного крекинг-остатка последний применяют для

производства кокса «игольчатой» структуры.

3. Расчетный раздел

.1 Материальный баланс процесса

Для определения выхода продуктов

замедленного коксования могут быть рекомендованы эмпирические уравнения,

полученные на основании обобщения опыта эксплуатации промышленных установок.

Выход кокса и газа (пропана и более

легких углеводородов) можно определить по формулам;

КГ = 5,5+ 1,76; К = 2,0 + 1.66Л

где КГ - выход кокса и газа при

замедленном коксовании, %; К - выход кокса, %; к - коксуемость сырья по

Конрадсону, %.

Эти уравнения дают

удовлетворительные результаты для сырья с коксуемостью до 30%.

По опыту работы отечественных

установок замедленного коксования выведено уравнение для определения выхода

кокса в зависимости от коксуемости сырья:

К = 1,5k , (где k находится в

пределах 14-20%).

При понижении коксуемости до 14%

коэффициент пропорциональности в формуле повышается до 1,8, а при 10% он равен

2. При коксовании асфальтенов коэффициент пропорциональности в формуле

наименьший. В этом случае выход кокса равен коксуемости сырья по Конрадсону.

Предложено уравнение для определения выхода кокса из тяжелых остаточных

продуктов в зависимости от группового химического состава сырья:

К = 6,04 + 0,1 (8,68 [А] + 9,22 [С]

+ 9,8 [М]) k0

где [A], [CJ, |М 1 - содержание

асфальтенов, смол и масел в остатке, доли от единицы; k0 - коксуемость остатка,

%.

При сопоставлении фактических данных

с расчетными для остатков с коксуемостью 5-20% отклонение не превышает 1,5%.

Выход бензина (40-205 С) при

замедленном коксовании прямогонных остатков плотностью 0,960-1,000 и при

получении керосино-газойлевой фракции с к. к. 500о С рекомендуется

определять по формуле:

= -р/ (ро - 0,940/0.00019)

где р0 - плотность исходного сырья -

остатка - при 20 °С.

Для определения объемного выхода

керосино-газойлевых фракций с к. к. 510 °С и коксуемостью не более 0,3%

предложено следующее уравнение:

/Ро + 202 - Б 212/Ркгф-169

где КГФ - выход керосино-газойлевой

фракции с к. к. 510 °С, %; р-плотность остатка - сырья коксования при 15 °С:

ркгф - плотность получаемой керосино-газойлевой фракции при 15 °С; Б - выход

бензина с к. к. 204 °С и давлением насыщенного пара 517 мм рт. ст., %.

Из формулы видно, что предельное количество

бензина можно получить при полной рециркуляции керосино-газойлевых фракций,

т.е.при крекинге до кокса.

Таблица 3.1

Материальный баланс процесса

|

Показатели

|

%масс

|

т/год

|

т/сутки

|

т/час

|

|

Поступило:

|

|

|

|

|

|

Гудрон

|

100

|

650000

|

1911,8

|

45882,4

|

|

Всего:

|

100

|

650000

|

1911,8

|

45882,4

|

|

Получено:

|

|

|

|

|

|

Газ

|

10,5

|

68250

|

200,7

|

4817,6

|

|

Бензин

|

8

|

52 000

|

152,9

|

3670,6

|

|

Легкий газойль

|

24,3

|

157 950

|

464,6

|

11149,4

|

|

Тяжелый газойль

|

27,2

|

176 800

|

520,0

|

12480,0

|

|

Кокс

|

28

|

182 000

|

535,3

|

12 847,1

|

|

Потеря

|

2

|

13 000

|

38,2

|

917,6

|

|

Всего:

|

100

|

650000

|

1911,8

|

45882,4

|

.2 Материальный баланс основного

аппарата

Таблица 3.2

Материальный баланс основного

аппарата

|

Показатели

|

%масс

|

т/сутки

|

т/час

|

|

Поступило:

|

|

|

|

|

Гудрон

|

77

|

1911,8

|

45882,4

|

|

Рецеркулят

|

20

|

496,6

|

11917,5

|

|

Водяной пар

|

74,5

|

1787,6

|

|

Всего:

|

100

|

2482,8

|

59587,5

|

|

Газ

|

7

|

173,8

|

4171,1

|

|

Бензин

|

8

|

198,6

|

4767,0

|

|

Легкий газойль

|

19

|

471,7

|

11321,6

|

|

Тяжелый газойль

|

29

|

720,0

|

17280,4

|

|

Рецеркулят

|

20

|

496,6

|

11917,5

|

|

Кокс

|

14

|

347,6

|

8342,2

|

|

Водяной пар

|

3

|

74,5

|

1787,6

|

|

Всего:

|

100

|

2 482,8

|

59 587,5

|

3.3 Тепловой баланс камеры

коксования

Сырье, находящиеся в камере L=0,16. Объем фазы пара:

Gп=(45882,4+11917,5)*0,16+1787,6=9248+1787,6=11035,6 т/час

Объем фазы воды:

Gв=(59587,5-11035,6)= 48551,9 кг/час

Для того чтобы найти температуру

пара, выделившегося с печи, мы составляем тепловой баланс камеры. Объем тепла

входящего вместе с водой в камеру:

Qвп=Gρп*J,

где: Gρп - объем фазы пара

J - энтальпия фазы пара

Jп - 4,19*775=3247,2 кДж/кг

тогда:

Qвп=1787,6*3247,2=5804694,7 кДж/час

Объем тепла входящий вместе с паром

углеводорода:

Qпу=Gρу*J,

где:

Gρб - объем фазы пара; Gρб=1787,6

J - энтальпия фазы пара

Таблица 3.3

Тепловой баланс камеры коксования

|

Компонент

|

кг/час

|

кДж/кг

|

10 кДж/час

|

|

Газ

|

4171123,0

|

1726,3

|

72006,1

|

|

Бензин

|

4766997,7

|

1661,7

|

79213,2

|

|

Легкий газойль

|

11321619,6

|

1357,8

|

153725,0

|

|

Тяжелый газойль

|

17280366,7

|

1314,4

|

227133,1

|

|

Рецеркулят

|

11917494,3

|

1358,8

|

161934,9

|

|

Кокс

|

8342246,0

|

800,2

|

66754,7

|

|

Водяной пар

|

1787624,1

|

416,8

|

7450,8

|

3.4 Основные параметры камеры

коксования

Принимаем температуру сырья

поступившую в камеру: t=490 0С

Скорость подачи сырья : W=0,29

Плотность коксового слоя: ρп.с.=0,85

Плотность сырья: ρ204 =1,020 кг/м3

Количество сырья: Gн=1911,8 т/сутки

Коэффициент тления определяем с

помощью этой формулы:

К кт=4,5+10,11 (486-490)

Коэффициент сырья входящего в камеру

Ккт=4,06

Формула массы тления:

Кρ.с=Sρс/Sк=hc/hк,

где:

Sρс - масса объема, м3

Sк - количество кокса за 1 час

Hc - высота массы , м

Hк - высота слоя кокса, м/час

Объем кокса в камере за 1 сутки

рассчитываем по этой формуле:

Vк=Gk/ρk;

где:

Gk - количество образовавшегося кокса, т/сутки

Ρk - плотность слоя кокса, т/м3

Gk= Gk*Хк/100;

где:

Gk - количество подаваемого сырья в камеру, т/сутки

Хк - потеря кокса, % масс

Gk= 1911,8*24/100=459 т/сутки

Тогда:

Vк= 459/0,15=3060 м3

Объем кокса за один час:

Vк= Vк/24; Vк=3060/24=127,5 м3/час

Тогда:

Vр.к= К р.к.* Vк

Vр.к=4,06*127,5=517,7 м3

Высота слоя кокса в камере за 1 час:

hк=Vк/ F;

где: F- объем камеры, м3

Диаметр камеры Д=4,6 м, тогда

F=3,14*4,62/4=16,6 м2

Hк=127,5/16,6 м2=7,7 м/час

Высота слоя кокса в заполненной

камере:

h1=hк*24; h1=7,7*24=184,8 м

Высота цилиндрической части камеры:

hц=Vр/F;

где Vр - реакционный объем камеры, м3

H2=Квс*hк; h2=4,06*7,7=31,3 м

Находим реакционный объем камеры:

Vр= Gк/24*ρ204*W;

где: ρ204= плотность сырья; ρ204=1,020 кг/м3

W - скорость подачи сырья;

Vр=1911,8/24*1,020*0,29=1911,8/7,099=23,56 м3,

тогда:

hц=23,56/16,6=1,42 м

Диаметр камеры рассчитываем так:

D=√4F/π=4*16,6/3,14=4,5м

Принимаем число реактора: n=4

Расчет процесса горения.

Теоретическое количество воздуха необходимое для горения 1 кг кокса

h0=0,115С+0,345Н

здесь : 0,115 и 0,345 постоянный

параметр С и Н количество углерода и водорода: С=81,5 и Н=18,5;

α0=0,115*81,5+0,345*18,5=15,75кг;

Потеря воздуха в нормальных

условиях:

Vо=0,089*С+0,267*Н

Vо=0,089*81,5+0,267*18,5=7,25+4,93=12,18 м3

Физическая потеря воздуха α= αо, где: α - коэффициент избытка

воздуха,

α =1,2 ; α=15,75*1,2=18,9кг

Количество газа собравшегося в

результате горения 1 кг горючего:

G=1+α* α0; G=1+1,2*15,75=19,9кг

Теоретический объем газа

собравшегося в результате горения 1 кг горючего:

Vт=Vо-0,056*Н+9Н/80,5;

Vт=12,18-0,056*18,5+(9*18,5/80,5)=12,18-1,03+80,5=91,65м3

V=Vт+( α-1)Vо;

V=91,65+(1,2-1)*12,18=91,65*2,43=94,08м3

Количество газа полученное в

результате горения 1 кг горючего:

mсо2=0,0367*С; mсо2=0,0367*81,5=2,9кг

mн2о=0,09*Н; mн2о=0,09*18,5=1,6кг

mN2= αo α*0.768; mN2=15,75*1,2*0,768=14,5кг

mо2= αo(α-1)*0,232; mо2=15,75*(1,2-1)*0,232=0,73кг

Расчет процесса коксования.

Количество тепла горючего рассчитывают по этой формуле:

Qнр=339*С+1030*Н

Qнр=339*81,5+1030*18,5=27628,5+19055=46683,5 кДж/кг

rm=1-qпот/100 qпот=2,5/3,0%

rm=1-3,0/100=0,97

rm=1- qпот* qух/100; qух=Qух/Qp*100;

Qух=( mсо2*С+ mн2о*Сн2о+ mN2*С N2+ mо2*С о2)(tух-to):

Где: С - тепловая емкость продукта

tpk-(100/150)0C

тогда: Ссо2=0,89кДж/кг;

Сн2о=1,14 кДж/кг

С о2=0,91кДж/кг; СN2=1.03кДж/кг

Qух=(2,9*0,89+1,6*1,14+14,5*1,03+0,73*0,91)х

х(300-20)=(2,58+1,82+14,90+0,66)*280=5588,8

Из этого выходит:

Тогда:

Потеря газа и вес тепла

поступившего в печь. Количество тепла поступившего в печь вместе с сырьем:

здесь:

- количество сырья

поступившего в печь;

- количество сырья

поступившего в печь;

- температура сырья,

вышедшего с печи;

- температура сырья,

вышедшего с печи;

- температура сырья,

поступившего в печь;

- температура сырья,

поступившего в печь;

- энтальпия сырья,

поступившего в печь;

- энтальпия сырья,

поступившего в печь;

- массовая доля сырья,

вышедшего с печи.

- массовая доля сырья,

вышедшего с печи.

Определение энтальпии

3400С -ного разбавленной нефти:

Тогда:d- энтальпия (3400С продукта);

- плотность сырья;

- плотность сырья;

3400С -

энтальпия пара

;

;

1600С -

энтальпия нефти

тогда:

С помощью этой формулы

определяем потеря горючего:

;

;

Расчет тепла первичного

сырья. Определяем количество тепла сырья, проходящего через радиантную трубу:

Находим среднюю скорость

сырья в состоянии колебания:

tA=8000C

;

;

Из этого:

Определяем вес тепла

конвекционной камеры:

;

;

Средняя разница тепла Fcp:

0С 3000С

0С 1600С

;

;

Определяем секундную

потерю:

Определим ширину камеры:

Здесь: n=7шт; d=0,127м

Тогда:

Разрез конвекционной

камеры:

Отсюда:

тогда Е=21,2; d=0,127

тогда Е=21,2; d=0,127

Рассчитываем радиацию

отдачи трехатомного газа:

Расчет коэффициента

теплоотдачи:

К=1,1(Qk+Qp);

К=1,1(22,1+10,75)=36,1

Вт/(м2к)

Нужная сторона

конвекционной трубы:

Число труб в

конвекционной камере:

.

.

4.

Подбор основного и вспомогательного оборудования

Оборудование установок замедленного

коксования разделяют на три группы.

. Технологическое оборудование, с

помощью которого проводится процесс коксования. К этой группе относятся

трубчатые печи, коксовые камеры, колонная аппаратура, насосы, запорная и

переключающая арматура, теплообменники, конденсаторы и др.

. Оборудование для гидравлической

выгрузки кокса из камер. Сюда входят гидрорезаки, водяные насосы высокого

давления, штанги, вертлюги, роторы, гибкие резиновые рукава, лебедки, вышки, а

также отстойные сооружения для сбора, очистки и возврата воды при замкнутом

цикле водопотребления.

.Оборудование для обработки и

транспортирования кокса. Эта группа включает мостовые и козловые грейферные

краны, питатели, дробилки, конвейеры, грохоты, бункеры, склады и др.

Оборудование первой группы широко

применяется на нефтеперерабатывающих заводах, оборудование второй и третьей

группы является специальным, характерным для установок замедленного коксования.

.1 Реакционная камера

Коксовые камеры - основной

реакционный агрегат установок замедленного коксования. Эндотермический процесс

коксования протекает в камерах за счет аккумулированной энергии, которую

вторичное сырье поглощает в трубчатой печи. Камеры работают периодически, при

этом циклическое изменение температуры составляет около 500 °С.

Конструктивно коксовая камера

представляет собой сварной цилиндрический вертикально установленный пустотелый

сосуд с верхним и нижним днищами. На различных установках камеры имеют разные

размеры и изготовлены из разных материалов.

- корпус; 2, 5 - горловины; 3 и 4 -

полушаровое и коническое днища; 6 - фундаментное кольцо; 7 - опорное кольцо; 8

- лапы; 9 - опора; / - сырье; // - пары. Рисунок 4.1 - Коксовая камера

установки типа 21-10/ЗМ

Коксовая камера установки

замедленного коксования типа 21-10/ЗМ показана на рисунке 4.1 Верхняя горловина

2 предназначена для ввода гидрорезака, а нижняя 5 - для выхода кокса и воды при

гидровыгрузке. Корпус, днища, горловина и штуцеры изготовлены из двухслойной

стали. Опора 9 представляет собой коническую обечайку высотой 2 м, приваренную

по периметру горизонтальным швом к нижнему днищу. Снизу к обечайке приварено

опорное кольцо 7, которое, в свою очередь, опирается на фундаментное кольцо.

Для крепления к фундаменту опора камеры имеет лапы 8, выполненные в виде

столиков. В верхней пластине столиков имеется отверстие, а в опорном кольце -

вырез овальной формы, предназначенный для прохода фундаментного болта. Вырез

расположен своей длинной осью по направлению радиуса кольца. Снаружи камера

покрыта слоем изоляции толщиной 250 мм.

Установки замедленного коксования

типа 21-10/300 и 21-10/600 оборудованы камерами диаметром 4,6 м, а установки

типа 21-10 - диаметром 5 м. Особенность конструкции камеры установки типа

21-10/6 - корпус из нержавеющей стали марки Х18Н10Т, допускающей температуру

нагрева 525 °С при рабочем давлении наверху 0,6 МПа. На расстоянии 1300 мм от

верха цилиндрического корпуса расположены три штуцера Ду 50/25 для подачи с

помощью форсунок антипенной присадки.

На действующих установках замедленного

коксования реакторный блок включает от двух до четырех камер. Для

предотвращения выноса пены из реакционной камеры предусмотрен контроль за

максимальной высотой заполнения камер коксом с помощью радиоактивных

сигнализаторов уровня. По этой же причине высота заполнения камер равна 14-17

м, что составляет 55-65% от реакционного объема камеры.

.2 Ректификационный аппарат

- штуцер для предохранительного

клапана; 2 - люк; 3 - штуцер для регулятора уровня; / - сырье; // - пары из

коксовых камер; /// - остаток; IV - пусковой газойль; V - легкий газойль; VI -

пары; VII - орошение; VIII - пары легкого газойля; IX - верхнее циркуляционное

орошение; X - фракция тяжелого газойля; XI - пары тяжелого газойля. Рисунок 4.2

- Ректификационная колонна установки 21-10/6

Ректификационная колонна

предназначена для разделения продуктов коксования, поступающих из коксовых

камер, на отдельные фракции: газ, бензин, легкий и тяжелый газойль. Кроме того,

в колонне проводят нагрев исходного сырья и его разбавление газойлевыми

фракциями путем прямого контакта с горячими продуктами из коксовых камер.

Колонна представляет собой сварной

цилиндрический вертикально установленный аппарат переменного сечения с

коническим переходом. Диаметр корпуса в широкой части 4,5 м, в узкой 2,6 м.

Широкая часть корпуса биметаллическая (стали 16ГС и 0X13), переходная и узкая

части - из стали 16ГС.

Толщина стенки корпуса в верхней

части 20 мм, в нижней - 32 мм. Верхнее эллиптическое днище изготовлено из стали

16ГС (толщина стенки 20 мм), нижнее полушаровое - из сталей 16ГС и 0X13

(толщина стенки 26 мм).

Внутри колонны имеется 37 тарелок.

Четыре каскадные тарелки, на которых первичное сырье контактирует с парами,

выходящими из коксовых камер, расположены в испарительной части аппарата. Над

верхней каскадной тарелкой установлен распределитель для равномерного

распределения первичного сырья. Предусмотрен ввод сырья также под нижнюю

каскадную тарелку. Над каскадными тарелками в широкой части аппарата расположены

13 тарелок с S-образными элементами. Из них нижние девять тарелок двухпоточные,

остальные - четырехпо-точные.

В узкой части колонны расположено 20

прямоточных однопоточных клапанных тарелок. Клапанные тарелки рассчитывают так,

чтобы при небольшой производительности по парам работали только легкие клапаны,

а при значительной - все клапаны. Клапанные тарелки обеспечивают работу в

сравнительно широком диапазоне нагрузок по потоку паров и жидкости, Недостаток

их - возможность засорения или закоксовывания.

4.3 Трубчатые печи

На действующих установках

замедленного коксования применяют радиантно-конвекционные трубчатые печи

шатрового типа, а также типа ГС для термообработки вторичного сырья и типа ГН

для нагрева сырья и теплоносителя.

Узкокамерные печи ГС и ГН имеют

верхний отвод дымовых газов; ГС - вертикально-факельного сжигания топлива с

одной камерой радиации; ГН - объемно-настильного сжигания топлива с двумя

камерами радиации. Камера конвекции у печей обоих типов расположена над камерой

радиации. На установках замедленного коксования применяют вариант этого типа

печей - с двухпоточной конвекционной камерой, разделенной поперечной

металлической перегородкой.

5. Раздел автоматизации

.1 Автоматический контроль

технологического процесса

Коксование нефтяных

остатков и высококипящих дистиллятов вторичного происхождения используют для

получения малозольного электродного кокса, применяемого в алюминиевой

промышленности. Одновременно получаемые коксовые дистилляты вовлекаются в

дальнейшую переработку для получения светлых нефтепродуктов. Коксование ведут

при давлении 0,1 - 0,3 МПа и температуре 480-540 °С.

Автоматическая

система контроля и регулирования режима трубчатой печи установки замедленного

коксования предназначена для стабилизации основных параметров нагрева

первичного и вторичного сырья перед коксованием.

На установках

замедленного коксования первичное сырье (смесь гудрона или крекинг-остатка)

нагревается в конвекционных змеевиках трубчатой печи, после чего направляется в

ректификационную колонну, где за счет контакта с нефтяными парами, поступающими

из реакторов, обогащается рециркулирующими продуктами. В результате образуется

вторичное сырье, которое насосами подается в реакционные змеевики печи для

скоростного высокотемпературного нагрева. Для создания высоких скоростей и

предотвращения коксоотложения в трубах печи в поток вторичного сырья при входе

в печь подается турбулизатор (конденсат водяного пара). Нагретое в печи до

490-510 °С вторичное сырье поступает в реактор, где .завершается начавшийся в печи

процесс частичного испарения, деструктивного разложения сырья и замедленного

коксования.

Ввиду высоких

температур и вязкости нагреваемого сырья склонности его к коксованию, наличия

механических примесей, малых расходов турбулизатора и других факторов автоматизация

трубчатых печей затруднена.

Основным фактором,

влияющим на производительность и длительность межремонтного пробега, является

скорость закоксовывания змеевика трубчатой печи, которая зависит в основном от

качества сырья и режима работы печи. Температурный режим печи необходимо вести

так, чтобы в змеевике протекали преимущественно физические процессы нагревания

и испарения, а процессы крекинга, конденсации и уплотнения, т. е. образования

кокса, происходили бы в реакторах.

Трубчатые печи

установки замедленного коксования работают в жестких условиях,

характеризующихся высокой температурой нагрева сырья и малыми допустимыми

отклонениями ее от заданного значения. Даже кратковременное отклонение

температуры от заданной приводит к закоксовыванию и прогару труб, нарушению

технологического процесса установки и сокращению межремонтного пробега.

Учитывая важность

достоверного контроля тепловой нагрузки печи по каждому (левому и правому)

потоку сырья, при оценке состояния реакционной зоны змеевиков целесообразно'

наряду с измерением расходов сырья и общего расхода топливного газа измерять

расход газа в каждую камеру сгорания печи. В качестве характеристики состояния

змеевика печи (степени ее закоксованности) можно использовать перепад

температур на коксующемся участке.

Одним из важнейших

параметров процесса замедленного коксования, определяющим условия работы печей,

количество и качество продуктов фракционирования, является коэффициент

рециркуляции сырья (КР):

где Fвт.с, Fпер.с

- расходы соответственно вторичного и первичного сырья; ρвт.с,

ρпер.с - плотности соответственно вторичного и первичного сырья.

Фактически установка

содержит две аналогичные по устройству и системам печи, работающие на параллельных

потоках сырья. По схеме управления автоматическому контролю подлежат следующие

параметры:

общий расход первичного

сырья в печь;

общий расход вторичного

сырья в печь;

расходы вторичного сырья

в каждом потоке печи;

коэффициент рециркуляции

сырья;

температуры по длине

каждого змеевика;

перепад температур на

коксующейся части каждого змеевика;

расход газа в каждую

камеру сгорания.

Автоматическому

регулированию подлежат следующие параметры: давление топливного газа,

температуры нагрева вторичного сырья в точке каждого змеевика печи,

предшествующей зоне активного коксообразования (изменение подачи топливного

газа в камеру сгорания обеспечивается регуляторами температуры; расход

турбулизатора (пара), подаваемого во вторичное сырье.

Система автоматического

контроля коэффициента рециркуляции сырья работает следующим образом. Сигналы с

датчиков расхода соответственно вторичного и первичного сырья и плотномеров

поступают в вычислительное устройство, которое реализует приведенное выше

уравнение для расчета Кр. По значению коэффициента рециркуляции

оператор судит о работе печи и реактора. В зависимости от производственной

необходимости можно улучшить качество получаемого кокса, увеличивая коэффициент

рециркуляции, однако производительность установки при этом снижается.

Основные приборы контроля

Средства измерения

и преобразования. Для измерения большей части технологических параметров в

условиях внедрения АСУТП разработан комплекс измерительных преобразователей

Сапфир-22, на выходе которых образуется унифицированный токовый сигнал.

В состав комплекса

входят преобразователи абсолютного давления (Сапфир-22 ДА), избыточного

давления (Сапфир-22ДИ), разрежения (Сапфир-22ДВ); давления - разрежения

(Сапфир-22ДИВ), разности давлений (Сапфир-22ДИВ), гидростатического давления

(Сапфир-22ДГ), пневмоэлектрический. (Сапфир-22ППЭ).

Преобразователи

разности давлений могут применяться для? преобразования значений уровня

жидкости, расхода жидкости или газа, а преобразователи гидростатического

давления-уровня жидкости.

Взрывобезопасные

преобразователи Сапфир-22-Ех изготовляют с видом взрывозащиты «искробезопасная

цепь», уровнем взрывозащиты «особовзрывобезопасный» и маркировкой «ОЕх1а 11СТ6»

в комплекте с БПС-24.

Преобразователь

состоит из измерительного элемента и электронного устройства. Деформация

чувствительного элемента, пропорциональная значению измеряемого параметра,

вызывает изменение сопротивления кремниевых тензорезисторов. Электронное

устройство преобразует это изменение в стандартный выходной сигнал постоянного

тока. Преобразователи различных параметров имеют унифицированное электронное

устройство высокой надежности и отличаются лишь конструкцией- измерительного

блока.

Преобразователи

изготовляют в виде многопредельных приборов с возможностью настройки на

минимальный, максимальный и промежуточные пределы измерения (перестройка

большинства моделей в отношении 6:1).

Рабочая

характеристика преобразователя может быть смещена в широких пределах -от минус

100 до 84% максимального диапазона измерения. При этом расширяются функциональные

возможности преобразователя и повышается фактическая точность измерения и

регулирования параметров контролируемых процессов.

Искробезопасность

электрических цепей преобразователя достигается за счет ограничения тока и

напряжения в цепях. Для этого в блоке преобразования сигналов БПС-24,

осуществляющем питание преобразователей, предусмотрены барьер защиты и

гальваническое разделение в сигнальной цепи и цепи питания.

Питание

преобразователей может осуществляться и от других источников постоянного тока

напряжением в диапазоне 15-42 В.

Ниже приведены

технические данные преобразователей:

Верхние пределы

измерения, кПа:

Сапфир-22ДА 2,5….16*103

Сапфир-22ДИ 0,25…1*106

Сапфир-22ДВ 0,25…100

Сапфир-22ДИВ ±0,125…-10

±0,125…+24*102

Сапфнр-22ДД 0,25…16*103

Сапфир-22ДГ 2,5…250

Сапфир-22ППЭ 20…100

Для преобразования

с высокой точностью (погрешность измерения, включая нелинейность, гистерезис и

повторяемость составляет ±0,2 и ±0,4%) избыточного давления и разности давлений

жидких и газообразных сред, находящихся под высоким рабочим (статическим )

давлением, могут быть использованы соответственно Сапфир-312ДИ и Сапфир-342ДД.

Для измерения

уровня электропроводных и неэлектропроводных жидкостей (включая агрессивные и

взрывоопасные) в АСУТП используют, кроме того, датчики емкостные ДУЕ-1.

Датчик имеет

обыкновенное (ДУЕ-10) и искробезопасное (ДУЕ -1В) исполнения. Принцип действия

датчика основан на измерении электрической емкости первичного преобразователя,

которая зависит от положения уровня контролируемой среды.

Датчик состоит из

первичного (ПП-О или ПП-В) и передающего измерительного (ПП-О или ПН-В)

преобразователей, соединенных между собой кабелем. Первичный преобразователь

включает емкостной чувствительный элемент и встроенный преобразователь «емкость

- напряжение», размещенный в головке первичного преобразователя. Емкостной

чувствительный элемент, в зависимости от диапазона измерения и условий

эксплуатации, имеет различные конструктивные исполнения.

Для преобразования

сигналов датчиков температур в АСУТП находят применение индивидуальные

преобразователи Ш-704, Ш-705 и групповой Ш-.

Индивидуальный

преобразователь Ш-704 предназначен для работы с термометрами сопротивления.

Преобразователи этого типа относятся к одноканальным устройствам непрерывного

действия с линейной зависимостью между входными и выходными сигналами, без

гальванической связи между входными и выходными цепями, с классом точности 0,4.

Полное сопротивление датчиков может меняться от 90 до 5000 Ом. Соединение

каждого преобразователя с датчиком осуществляется трехпроводной линейной связью

с сопротивлением каждого провода не более 5 Ом. Мощность, потребляемая от сети,

не более 9 ВА; масса ≤2,3 кг; габариты 60x162x350 мм; средний срок службы

10 лет. Обеспечивается контроль исправности.

Индивидуальный

преобразователь Ш-705 предназначен для работы с термопарами ТХК, ТХА, ТПП, ТВР,

ТПР. Соединение термопар осуществляется двухпроводной линией. Сопротивление

проводов линий связи, включая сопротивление термопар, должно быть не более 500

Ом, индуктивность - не более 103 Гн, емкость - не более 0,25 мкФ.

Класс точности преобразователя @,4; 0,5; 1,0 в зависимости от исполнения;

габаритные размеры

x160x350 мм;

входное сопротивление преобразователя - не менее 1 МОм; потребляемая мощность -

не более 8,5 ВА, масса - не более 3,0 кг; средний срок службы- 10 лет.

Многоканальный

цифровой измерительный преобразователь(МИП) предназначен для преобразования

аналоговых электрических сигналов первичных преобразователей (датчиков)

температуры, а также сигналов напряжения и силы постоянного тока в кодированный

электрический сигнал, обеспечивающий обмен информацией с ЭВМ, терминальными и

печатающими устройствами по стандартным интерфейсам ИРПР, ИРПС.

В качестве датчиков

могут быть использованы преобразователи термоэлектрические (термопары) по ГОСТ

3044-84; термопреобразователи сопротивления по ГОСТ 6651-84; преобразователи с

унифицированными выходными сигналами 0-5, 0-20, 4-20 мА и 0-100 В.

МИП обеспечивает

также следующие дополнительные функции: преобразование выходного кодированного

сигнала в унифицированный сигнал постоянного тока в диапазонах 0-5, 0- 20, 4-20

мА; линеаризацию нелинейных зависимостей; масштабное преобразование выходного

кодированного сигнала; сравнение результата преобразования с заданными

значениями (уставками) и сигнализацию отклонений (общее число уставок 80; число

уставок, адресуемых одному входному сигналу, до 4); индикацию результатов

преобразования, номера опрашиваемого канала, результатов сравнения с уставкой и

данных программирования на встроенном цифровом индикаторе.

Для преобразования

унифицированного пневматического сигнала (200-100 кПа) в унифицированные

электрические с целью его ввода в УВК используют пневмоэлектрический

преобразователь ППЭ-2; для обратного преобразования используют электропневмопреобразователь

ЭП.

Приборы

показывающие и регистрирующие. К приборам, используемым в АСУТП, относятся

показывающие приборы А501, А502, а также показывающие и регистрирующие одно-,

двух- и трехканальные 'приборы А542 и А543 комплекса АСКР-ЭЦ. Все они могут

быть изготовлены в щитовом и стоечном исполнениях. В зависимости от исполнения

приборы рассчитаны на работу при температуре окружающего воздуха от 5 до 50°С и

верхнем значении относительной влажности 80% при 35 °С и более - низких

температурах без конденсации влаги.

Класс точности

приборов А501 -1,0; приборов А502, А542, А543 - 0,5; быстродействие-1; 2,5; 10

с; длина шкалы -и ширина диаграммной ленты-100 мм; скорость перемещения ленты

20, 40, 60, 180, 600, 1800 мм/с; габаритные размеры: А501-39X159X263 мм; А502,

А542 -80X160X590 мм; А543 - 120X160X590 мм, -

В основу работы

данной группы приборов положен компенсационный метод измерения входного

сигнала, осуществляемый электромеханической следящей системой. Электрическая

принципиальная схема платы прибора состоит из входного усилителя напряжения

постоянного тока, усилителя рассогласования, схемы сигнального устройства, «электронных упоров»,

стабилизатора питания.

В двухканальных

(А502, А542) и трехканальных приборах (А543) измерение осуществляется

независимо по каждому каналу. Текущие значения параметров регистрируются (А542,

А543) на единой диаграммной ленте непрерывной линией чернилами разного цвета. В

прибор может быть встроено сигнальное устройство.

Масса приборов

стоечного исполнения (с трансформаторным блоком) не превышает 7,0, щитового-

12,5 кг.

В

автоматизированных системах используются также универсальные цифровые приборы

А565, А566. Они предназначены для измерения температуры, сигнализации

отклонения параметра от заданного значения, позиционного регулирования и

преобразования измеряемой величины в выходной двоично-десятичный код.

Работа прибора

основана на принципе время-импульсного преобразования входных сигналов с

применением метода двухтактного интегрирования. Приборы могут быть

одноканальными показывающими без сигнализации и с сигнализацией, а также

двенадцатиканальными.

Класс точности -

0,1 или 0,25; исполнение щитовое; габариты: 240X160X455 мм.

Приборы А565

работают в комплекте с преобразователями термоэлектрическими различных

градуировок, а также с преобразователями измерительными, имеющими

унифицированные выходные сигналы. Приборы А566 работают в комплекте с

термопреобразователями сопротивления ТСП и ТОМ различных градуировок.

Микропроцессорные

контроллеры (МК). МК относятся к классу программно-аппаратных средств и

ориентированы на решение конкретной задачи или набора однотипных задачи или

внедрение - основное направление повышения уровня автоматизации технологических

процессов. По назначению они делятся на два типа: первый - МК, предназначенные

для реализации алгоритмов регулирования и различного преобразования аналоговых

и дискретных сигналов, которые заменят регуляторы; наиболее типичным

представителем их является ремиконт; второй - МК, предназначенные для

реализации задачи программно-логического управления; они должны заменить

релейные и логические схемы; представителем их является ломиконт.

В состав любого

типа МК входят неизменный для данного типа базовый комплект,

проектно-компонуемый комплект (ПКК), а также панель оператора. Базовый комплект

(БК) включает процессор (ПР) и память: оперативную (ОЗУ)-для хранения числовых

данных и постоянную (ПЗУ) -для хранения программ.

ПКК - это

устройство ввода - вывода сигналов. Его состав определяется числом каналов

ввода - вывода и содержит блоки гальванической развязки ГР для разделения

входов и выходов от нагрузки; мультиплексор МПКС для коммутации аналоговых

сигналов, а также аналого-цифровые (АЦП), цифро-аналоговые (ЦАП),

дискретно-цифровые (ДЦП) и цифро-дис-кретные (ЦДП) преобразователи.

Панель оператора

(ПО) МК имеет органы управления (клавиши, кнопки) и устройство отображения

информации в виде цифрового индикатора (ремиконт) или матричного экрана

(ломиконт). Она позволяет выбрать режим работы, составить и реконфигурировать

систему управления, осуществить вызов программы из ПЗУ, изменить настройки

контуров.

МК имеют выходы по

стандартным радиальным интерфейсам-последовательному (ИРПС) и параллельному

(ИРПР) - на УВК, дисплеи и принтеры; число каналов ИРПС может достигать пяти, а

длина каналов этого типа может составлять 0,5; 1; 2; 4 км; число каналов ИРПР

равно двум, а длина не превышает 15 м.

Оба типа МК

выполнены в конструктивах УТК-2. Элементарной ячейкой МК является модуль

(160X235); модули собираются в каркас (480X280X240), в каждом из которых может

быть установлено до 23 модулей; каркасы собираются в шкаф (1850X800X650).

Регулирующий

микроконтроллер ремиконт. Число посадочных мест для модулей ПКК Р-110 равно 16

(2 места не занимаются из соображений вентиляции); для модулей Р-112 равно 32,

но основной комплект полностью дублируется резервным, поэтому возрастает

надежность этого типа МК, а не информационная мощность; Р-120 представляет

собой два локальных контроллера, каждый из которых имеет по 6 посадочных мест,

а в Р-122 второй ПКК становится резервным.

Таблица 5.2

Возможный состав

ПКК и характеристики модулей различных типов

|

Модули

|

Возможности

|

|

Аналого-цифрового преобразования

|

0-4

|

До 16 входов

|

|

Дискретно-цифрового преобразования

|

0-8

|

До 16 входов

|

|

Цифро-аналогового преобразования

|

0-8

|

До 8 входов

|

|

Цифро-импульсного преобразования

|

0-8

|

До 8 входов

|

|

Цифро-дискретного преобразования

|

0-8

|

До 16 входов

|

|

Разделителя гальванического входного

|

0-6

|

До 8 аналоговых выходов

|

|

Разделителя гальванического выходного

|

0-6

|

До 4 аналоговых выходов

|

|

Блока переключения резерва

|

0-2

|

До 8 цепей

|

Приведенные данные

позволяют рассчитать максимальное число входов и выходов МК: аналоговых входов

до 64, дискретных- до 126; аналоговых выходов - до 64, дискретных - до 126,

импульсных -до 64. Число контуров регулирования, реализуемое РЕМИКОНТОМ,

естественно, значительно меньше.

Функциональные

возможности МК определяются программами, помещенными в ПЗУ. РЕМИКОНТ

располагает библиотекой программ, реализующей 24 алгоритма: ПИД- аналоговое

регулирование (4), ПИД-дискретное регулирование (4), динамическое

преобразование (5), статическое преобразование (5), нелинейное преобразование

(5), стандартная логика (1).

Наличие широкого

набора программ и панель оператора позволяют легко создавать и изменять каналы

регулирования с заданными динамическими свойствами.

Пример виртуальной

(кажущейся, набранной на панели) структуры РЕМИКОНТА, реализующего восемь

каналов регулирования при 16 аналоговых и 32 дискретных входах 8 аналоговых и

дискретных выходах.

Логический

контроллер ломиконт. Модели этого типа аналогичны моделям регулирующего МК, но

число посадочных мест для модулей ПКК меньше на одно, так как базовый комплект

состоит из 6 моделей. Максимальное число входов и выходов ломиконта составляет:

дискретных входов до 512, аналоговых - до 128, импульсных - до 8; дискретных

выходов до 256, аналоговых -до 64, импульсных -до 32 Общее число входов -

выходов Л-110 может достигать 900.

От

завода-изготовителя ломиконт поставляется полностью готовым к работе и

настраивается на решение требуемой задачи на объекте с помощью пульта

оператора, имеющего экран и специализированную клавиатуру. В процессе

настройки, которая называется технологическим программированием, оператор

вводит в ломиконт логику управления конкретным объектом (программу

пользователя), используя микрол, а также информация о текущем состоянии объекта

сохраняются при отключении питания.

Реализация

программно-логического управления на ломиконте. Схемы на релейных элементах

плохо отвечают требованиям надежности из-за нарушения многочисленных электрических

цепей и контактов, «залипания» контактов, электромагнитных помех в релейных

цепях, низких метрологических характеристик измерительных преобразователей,

ошибок обслуживающего громоздкие цепи персонала.

Рассмотрим этапы

реализации сигнализации, блокировки и защиты компрессоров В-102 в производстве

синтеза технического водорода на ломиконте. Годовые потери от ложных

срабатывании релейных схем компрессора составляют сотни тысяч рублей;, в ряде

случаев они не обеспечивали надежного останова компрессора при возникновении

реальной аварийной ситуации.

Таким образом,

общая цель - обеспечение надежной работы системы сигнализации и блокировок

компрессора В-102 - разбивается на две: защита от ложных срабатываний

блокировок; надежный останов в случае возникновения реальной аварийной

ситуации.

Принципы повышения

надежности работы системы сигнализации и блокировок. Для достижения целей,

сформулированных выше, используют два основных принципа. Первый -повышение

достоверности информации о состоянии объекта Выполнение этого принципа

достигается дублированием наиболее важных измерительных каналов; использованием

более надежных технических средств измерения и обработки информации-I ряде случаев установкой

дополнительных датчиков Второй принцип -повышение надежности системы блокировок

и сигнализации. Выполнение этого принципа достигается алгоритмическим путем за

счёт использования косвенных параметров дня более точной диагностики

предаварийного и аварийного состояния оборудования; использования в алгоритме

сигнализаций блокировок дополнительных параметров, вырабатываемых самим

ломиконтом.

6. Генеральный план нефтеперерабатывающего завода

Технологические

установки, объекты общезаводского и энергетического хозяйства располагаются на

заводской территории в определенно порядке. Чертеж территории, отведенной под

строительство завода, носит название генерального плана. На генеральный план

наносятся все здания и сооружения проектируемого и стоящегося завода,

автомобильные и железные дороги, подземные и наземные трубопроводы, электролинии

и линии связи.

Эффективность работы

установки замедленного коксования зависит не только от эффективности отдельных

блоков, но и от взаимного их расположения на промышленной площадке.

Площадь, занимаемая установкой,

составляет 1400 м2 (35´40 м). Основные принципы расположения аппаратов на площадке

установки следующие: соответствие разрывов между аппаратами противопожарным и

санитарным нормам ВНТП-28-89; обеспеченность проведения ремонтов с применением

современных механизированных средств; минимальная длинна трубопроводов для