Нагрев заготовок квадратного сечения в методической нагревательной печи с шагающим подом

Содержание

Введение

. Аналитический обзор литературы

.1 Назначение и характеристика тепловой работы методических

нагревательных печей

.2 Общая характеристика методических нагревательных печей

.3 Исследование тепловой работы методических печей

. Тепловой расчет методической печи

.1 Расчет горения топлива

.2 Расчет времени нагрева металла

.2.1 Расчет времени нагрева металла в методической зоне

.2.2 Расчет времени нагрева металла в сварочной зоне

.2.3 Расчет времени нагрева металла в томильной зоне

.3 Определение основных размеров печи

.4 Тепловой баланс печи

.4.1 Статьи прихода тепла

.4.2 Статьи расхода тепла

.4.3 Тепловой баланс томильной зоны

.4.4. Тепловой баланс сварочной зоны

.4.5 Тепловой баланс методической зоны

.4.6. Тепловой баланс печи

.5. Выбор горелок

. Математическое моделирование нагрева металла с применением

программно-вычислительного комплекса FLUENT

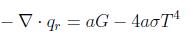

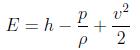

.1 Математическая модель нагрева металла в методической печи

.2 Описание программно-вычислительного комплекса FLUENT

.3 Выбор моделей в ПВК FLUENT

.4 Построение геометрии

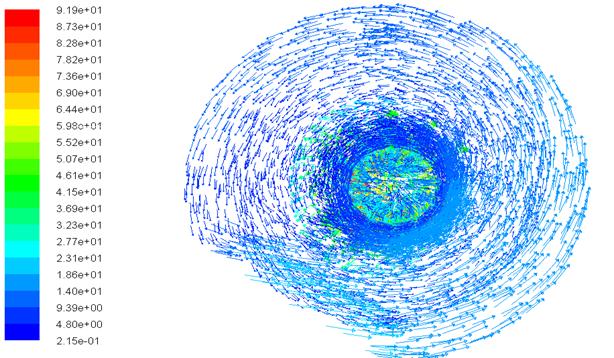

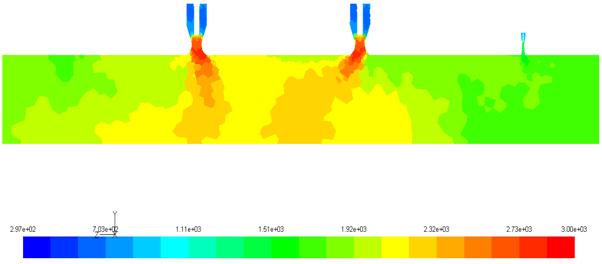

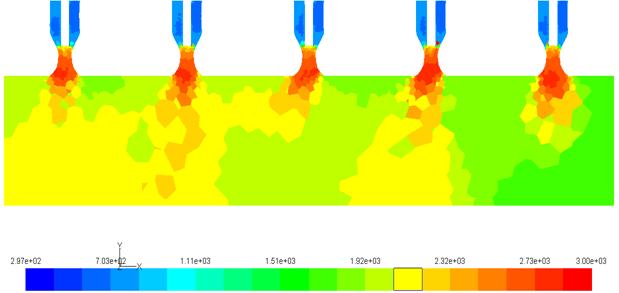

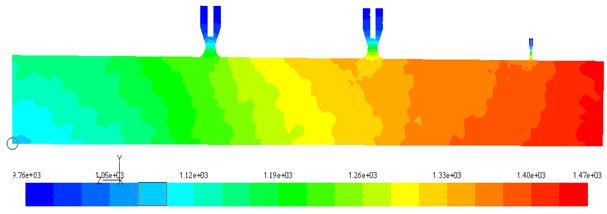

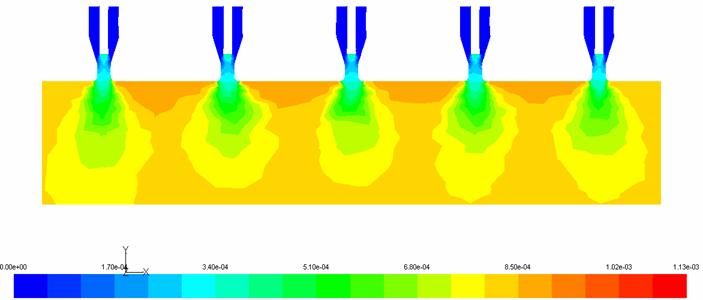

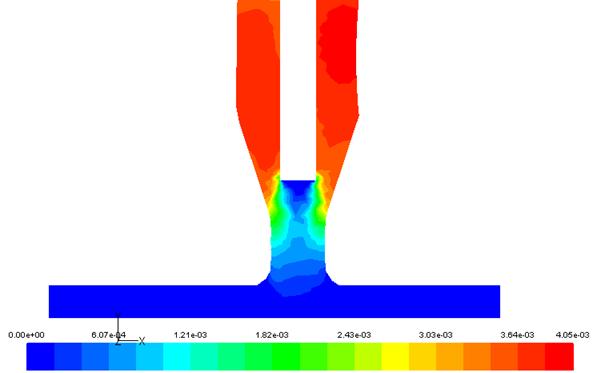

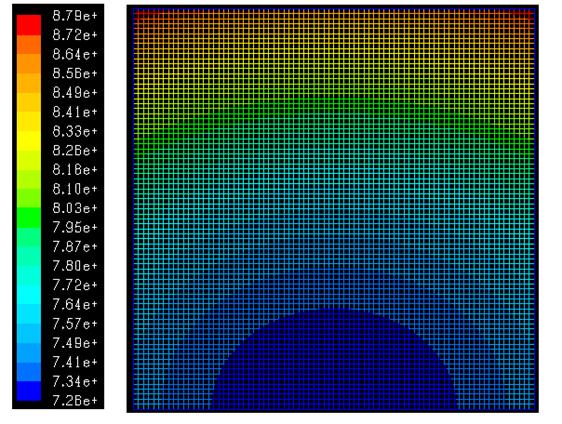

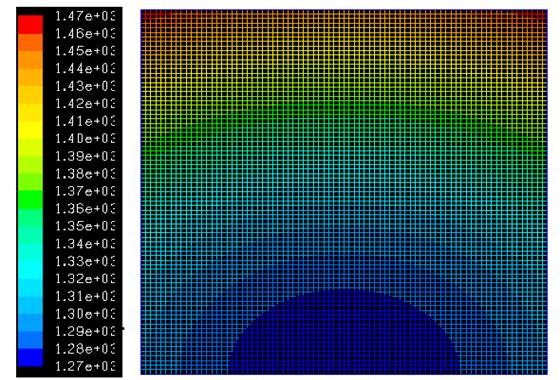

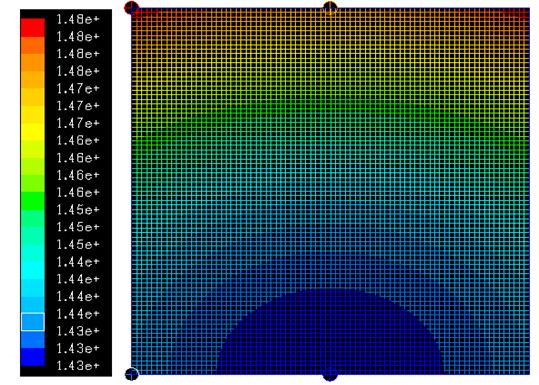

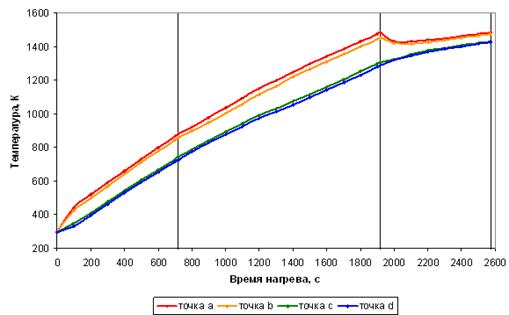

.5 Результаты математического моделирования нагрева металла в

методической нагревательной печи с применением ПВК FLUENT

.6 Задача внутреннего теплообмена в металле

. Безопасность жизнедеятельности

.1 Анализ опасных и вредных производственных факторов

.2 Санитарно-гигиеническая и противопожарная характеристики

помещений лаборатории

.2.1 Описание лаборатории

.2.2 Микроклимат помещения

.2.3 Освещение помещения. Расчет естественного и

искусственного освещения

.2.4 Безопасность при устройстве и эксплуатации коммуникаций

.3 Разработка мер защиты от опасных и вредных факторов

.3.1 Защита от поражения электрическим током. Расчет

защитного заземления

.3.2 Защита от нервно-психических перегрузок

.3.3 Расчет дозы ионизирующего излучения при работе с

персональным компьютером

.4 Экологическая безопасность

.4.1 Производство

.4.2 Эксплуатация ПК

.4.3 Утилизация ПК

.5 Безопасность жизнедеятельности в чрезвычайных ситуациях

. Экономика и организация производства

.1 Технико-экономическое обоснование работы

.2 Смета затрат на проведение исследовательской работы НИР

.3. Определение экономической эффективности

.3.1 Расчёт прибыли от реализации продукции

.3.2 Определение рентабельности продукции

.3.3 Определение рентабельности продаж

.3.4 Определение затрат на 1 рубль реализованной продукции

.3.5 Точка безубыточности

.3.6 Срок окупаемости внедрения НИР

.3.7 Технико-экономические показатели

Выводы

Список использованной литературы

Введение

Нагревательные и термические печи являются основным технологическим звеном

металлообрабатывающей, машиностроительной и других отраслей промышленности.

Нагрев металла перед обработкой давлением или при термообработке металлических

изделий является достаточно сложным процессом, при котором одновременно

протекают явления, связанные с течением жидкости, тепло- и массообменном,

химическими реакциями. В тоже время от правильного выбора технологического

режима нагрева зависит качество получаемых изделий.

Эффективность проектирования и эксплуатации печей в значительной степени

определяется уровнем наших знаний о происходящих в печи процессах и

совершенством методов их расчета. При этом возникает необходимость понимания и

исследования этих процессов для выбора наиболее безопасных и эффективных

режимов работы нагревательной печи.

Информацию о происходящих в печи теплофизических процессах можно получить

при проведении натурных экспериментов в промышленных условиях. Но в большинстве

случаев такие полномасштабные опыты чрезмерно дороги и часто невозможны.

Альтернативой является теоретическое исследование с применением

математического моделирования. Достоинствами теоретического исследования

являются низкая стоимость, быстрота исследования, возможность получения

значений всех переменных во всей исследуемой области, возможность моделирования

как реальных, так и идеальных условий.

Детерминированные математические модели теплофизических процессов давно и

широко применяются исследователями и проектировщиками для совершенствования

конструкций и режимов работы промышленных печей.

Однако такие модели не удовлетворительны с точки зрения качества

математического описания движения газов внутри печного пространства. Между тем

без такого описания невозможно с достаточной точностью описать процессы

конвективного переноса тепла и массы, играющие важную роль в формировании поля

температур и концентраций компонентов продуктов сгорания.

Современное развитие математического моделирования и компьютерных

технологий привело к созданию мощных программно-вычислительных комплексов. Эти

программные продукты позволяют успешно и с высокой точностью решать довольно

сложные задачи вычислительной теплофизики и детально описывать все происходящие

при этом процессы.

Применение современных ПВК достаточно часто встречается в практике

зарубежных исследователей при совершенствовании и проектировании тепловых

технологических агрегатов металлургической и других отраслей промышленности.

Одним из таких программно-вычислительных комплексов является FLUENT - продукт, предоставляемый компанией

ANSYS Inc и обладающий широким набором моделей для расчета

процессов гидрогазодинамики, тепло- и массообмена, горения.

В данной дипломной работе с помощью ПВК FLUENT проведено моделирование нагрева заготовок квадратного

сечения в методической нагревательной печи с шагающим подом.

1. Аналитический обзор литературы

.1 Назначение и характеристика тепловой работы методических

нагревательных печей

Нагрев металла перед обработкой давлением или при термообработке является

важной стадией технологического процесса предприятий черной металлургии.

Важное значение при нагреве металла имеет тепловой и температурный режим

работы печи. Нагревательные печи могут работать по радиационному или

конвективному режиму, или по смешанному.

В печах работающих по радиационному режиму, в состоянии лучистого

теплообмена между собой находятся источник излучения тепловой энергии, т.е.

факел и раскаленные продукты сгорания, образующиеся при сгорании газообразного

или жидкого топлива, футеровка печи и нагреваемый материал. Лучистый теплообмен

преобладает при высоких температурах.

При невысоких температурах большую роль играет конвективный теплообмен.

Коэффициент теплоотдачи конвекцией увеличивается с ростом скорости движения

газов в рабочем пространстве печи.

Распространение тепла внутри нагреваемого металла, а также в слое футеровки

печи происходит за счет теплопроводности. Теплофизические характеристики

материалов изменяются с изменением температуры.

При нагреве металла необходимо выбирать наиболее рациональный

температурный режим. Выбор режима определяется в первую очередь степенью

массивности слитков. Степень массивности слитков определяют значением критерия

Био, выражающим отношение интенсивности внешнего теплообмена к интенсивности

внутреннего. При Bi → 0 разность температур по

сечению стремится к нулю. Такие тела называют термически тонкими. При больших

значения числа Био, характерных для термически массивных тел, наоборот,

температура поверхности при нагреве стремится к температуре окружающей среды, в

то время, как температура в центре заготовки изменяется медленно.

От правильного выбора температурного режима зависит качество получаемого

металла. Необходимо осуществлять медленный нагрев до температуры перехода в

область пластических деформаций, т.е. до температуры 500-600 ºС. Иначе в металле могут возникать

опасные термические напряжения, приводящие к разрушению слитков при дальнейшей

обработке.

При высоких температурах, напротив, необходимо вести ускоренный нагрев,

т.к. при высоких температурах происходит интенсивный массообмен на поверхности

заготовок. Это приводит к окислению и обезуглероживанию поверхности, что также

снижает качество получаемого металла и приводит к потере 1 - 2 %, а иногда и 3%

массы металла. Кроме того, высокие температуры опасны образованием вредных для

окружающей среды оксидов азота. Таким образом, нагрев металла необходимо

осуществлять в несколько этапов.

Нагрев тонких тел осуществляю по одно- или двухступенчатому режиму,

поскольку опасными напряжениями можно пренебречь.

Нагрев массивных тел производят по трехступенчатому режиму. По числу зон

отопления нагревательные печи могут быть многозонными.

Все эти меры применяются для достижения наиболее эффективных результатов,

экономии металла и топлива, снижения затрат, уменьшения брака, снижения

нагрузки на окружающую среду.

.2 Общая характеристика методических нагревательных печей

Нагреву подвергают заготовки квадратного (блюмы) и прямоугольного (слябы)

сечения и цилиндрические заготовки. Блюмы и слябы нагревают как в толкательных

печах, так и в печах с механизированным подом. Цилиндрические заготовки

нагревают только в печах с механизированным подом (кольцевых и секционных).

Толкательные печи наиболее просты и дешевы в своем использовании. Однако

толкательные печи обладают рядом недостатков. В таких печах заготовки лежат

вплотную на поду печи и при их проталкивании заготовки трутся друг о друга и о

подину, что ухудшает качество поверхности, приводит к истиранию образовавшегося

слоя окалины, что, в свою очередь, приводит к снижению выхода годного и

снижению срока службы футеровки печи. Кроме того, ограничена производительность

таких печей.

Эти недостатки привели к созданию печей с механизированным подом: печи с

роликовым подом, шагающим подом и шагающими балками. В таких печах заготовки

располагают с зазором, что не только предохраняет их от истирания поверхности,

но и ускоряет их нагрев.

В печах с шагающими балками осуществляется четырехсторонний нагрев

заготовок, в печах с шагающим подом - трехсторонний. Таким образом, металл

получает тепло от разогретых газов и футеровки печи не только к верхней

поверхности, но и к боковым граням заготовки. Кроме того, тепло передается и

переотражением от подины.

Нагревательные печи разбивают на теплотехнические зоны, совпадающие с

зонами отопления: методическую, сварочную и томильную. В методической зоне

происходит подогрев металла, поэтому целесообразно использовать методическую

зону как утилизатор тепла продуктов сгорания, покидающих сварочную и томильную

зоны.

Температура в начале печи оказывает большое влияние на

производительность, поскольку определяет интенсивность передачи тепла к

поверхности относительного холодного металла. Здесь наблюдается наивысший

перепад температур между печью и поверхностью нагреваемого металла, и,

следовательно, наивысший тепловой поток на поверхность металла, ограничиваемый

лишь возникновением чрезмерного перепада температур по сечению заготовки.

Температура в начале печи определяется качеством нагреваемого металла. Для

углеродистых и низколегированных сталей эта температура практически

неограниченна и достигает 800 - 950 ºС, а иногда и 1000 ºС. Однако существуют марки стали,

которые недопустимо помещать в печь, температура которой выше 600 - 650 ºС.

В сварочной зоне происходит быстрые нагрев металла до конечной

температуры поверхности металла. Температура в сварочной зоне обычно на 100 -

150 ºС выше конечной температуры

поверхности металла. Тепловая мощность сварочной зоны при двухзонном режиме

отопления достигает 55 - 70 % общей тепловой мощности печи.

В томильной зоне происходит выравнивание температуры по сечению.

Потребление тепла в томильной зоне существенно снижается, поэтому расход газа

гораздо ниже чем в сварочной зоне. Разница температур между продуктами сгорания

и поверхностью металла в томильной зоне не превышает 50 ºС.

На характер распределения температуры по длине печи и конструкцию методических

печей большое влияние оказывает способ их отопления: торцевой или сводовый. В

печах с торцевым отоплением имеет место значительное падение величины падающего

лучистого потока на металл по длине печи. Кроме того, отрицательно влияет

наличие пережимов на теплоотдачу излучением к металлу. В печах со сводовым

отоплением рационально используется излучение кладки свода, что усиливает

теплоотдачу к металлу.

.3 Исследование тепловой работы методических печей

Тепловые процессы, протекающие в нагревательных печах, как уже

указывалось выше, крайне многообразны. В методических печах одновременно

протекают процессы горения, движения газов, теплообмена и массобмена на

поверхности нагреваемых заготовок. Поэтому исследование нагрева металла и его

математическое описание представляет собой крайне трудную задачу, решение

которой имеет важное теоретическое и практическое значение.

Методическая печь состоит из нескольких зон, ни одну из которых нельзя

рассматривать автономно. Все зоны, кроме томильной и первой сварочной при

нижнем обогреве, испытывают на себе влияние других зон в результате протекания

процессов взаимного теплообмена и в результате перехода продуктов сгорания из

предыдущей зоны в каждую последующую. Недостаточная изученность процессов

тепловыделения в пламени и теплоотдачи от пламени, усиленных влиянием

приходящих из других зон продуктов сгорания, крайне затрудняет решение вопроса

о температуре в каждой зоне, которая может изменяться не только по длине, но и

по ширине и высоте печи. Все это делает решение по выбору температуры весьма

приближенным. Очень часто температуры в сварочной и томильной зонах принимают

постоянными.

В методических печах преобладающим является теплообмен излучением.

подавляющее большинство компонентов теплообмена излучением в рабочем

пространстве печей имеет селективные радиационные характеристики, которые

должны быть учтены при расчете теплообмена, что также создает значительные

трудности.

В процессе нагрева металл подвергается окислению, причем по мере

продвижения металла толщина слоя окалины увеличивается. Окалина представляет

собой прежде всего значительное тепловое сопротивление. Кроме того, окалина

имеет отличные от металла радиационные свойства, что также оказывает влияние на

теплообмен излучением.

Таким образом, для достижения наиболее эффективных результатов работы

печей и выработки надежных режимов нагрева необходимы многочисленные

исследования. При решении таких задач существует два подхода: экспериментальный

и теоретический.

С помощью экспериментального исследования на полномасштабной установке

путем непосредственных измерений можно определить поведение объекта в натурных

условиях. Однако экспериментальное изучение теплообмена в высокотемпературных

печах весьма затруднено. Такие эксперименты как измерение тепловых потоков в

различных точках по длине и ширине печи, температура факела и кладки,

продвижение через печь сляба или блюма с размещенными в ней термопарами могут

выполняться лишь единично из-за их сложности, что не может обеспечить изучения

многочисленных вариантов изменения режимных параметров печей.

Кроме того, такие полномасштабные опыты чрезмерно дороги. Альтернативой

является проведение экспериментов на маломасштабных моделях. Однако полученную

информацию необходимо экстраполировать на натурный объект, а общие правила для

этого часто отсутствуют. Кроме того, на маломасштабных моделях не всегда можно

воспроизвести все свойства полномасштабного объекта. Это также снижает ценность

полученных результатов.

В таких условиях незаменимым становится теоретическое исследование. При

теоретическом исследовании определяются, скорее, результаты решения задачи

согласно используемой математической модели, а не характеристики

действительного физического процесса. Математическая модель интересующего

исследователя физического процесса состоит, главным образом, из системы

дифференциальных уравнений. При использовании методов только классической

математики для решения этих уравнений не удается рассчитать многие

представляющие практический интерес явления. Решения часто содержат бесконечные

ряды, специальные функции и т.д., и их числовая оценка может представлять

весьма трудную задачу.

Но на современном этапе развития численных методов, компьютерных

технологий и наличие больших ЭЦВМ представляется возможным создание точной

математической модели и проведение ее численного исследования почти для любой

представляющей практический интерес задачи.

Такие методы решения задач обладают рядом преимуществ по сравнению с

экспериментальным исследованием:

низкая стоимость. В большинстве случаев стоимость затраченного машинного

времени на много порядков ниже стоимости соответствующего экспериментального

исследования;

скорость. Конструктор имеет возможность за сравнительно короткое время

просчитать несколько вариантов и выбрать оптимальную конструкцию;

полнота информации. С помощью математического моделирования можно найти

значения всех имеющихся переменных во всей области решения. Кроме того,

отсутствуют возмущения, вносимые датчиками при экспериментальном исследовании;

возможность моделирования как реальных, так и идеальных условий, что

далеко не всегда можно достичь при экспериментальном исследовании.

Таким образом, замена натурных экспериментов вычислительными

экспериментами способствует сокращению сроков разработки и внедрения

рациональных режимов нагрева металла, обеспечивающих выполнение технологических

требований. Адаптация математической модели также требует сложных экспериментов

на печах, однако не столь многочисленных, как при эмпирическом исследовании

процессов. Строго адаптированная математическая модель позволяет с

использованием компьютерных технологий проанализировать практически любое

количество вариантов, чего совершенно невозможно сделать при использовании

эмпирических методов исследования, и выбрать оптимальные условия тепловой

работы печей для нагрева того или иного металла.

2. Тепловой

расчет методической печи

Расчет

печи производится на примере нагрева слябов из среднеуглеродистой стали

сечением 80x80 и длиной 4000 мм. Конечная температура поверхности

металла 1473 К. Перепад температур по сечению сляба в конце нагрева  К. Производительность печи равна 50 т/ч. Металл

поступает в печь с температурой равной 293 К. Топливо - природный газ.

Температура подогрева воздуха

К. Производительность печи равна 50 т/ч. Металл

поступает в печь с температурой равной 293 К. Топливо - природный газ.

Температура подогрева воздуха  .

.

.1

Расчет горения топлива

Состав

сухого природного газа Краснодарского месторождения указан в таблице 1.

Таблица 1 -

Состав сухого газа

|

СН4

|

С2Н6

|

С4Н10

|

СО2

|

N2

|

|

97,8

|

0,4

|

0,3

|

0,2

|

1,3

|

Влажность

газа:  .

.

Состав

влажного газа определяется по формуле:

, (1)

, (1)

где

и

и  -

процентное содержание i-го компонента газа соответственно в сухом и влажном

газе, %.

-

процентное содержание i-го компонента газа соответственно в сухом и влажном

газе, %.

-

содержание влаги в газе, г/м3.

-

содержание влаги в газе, г/м3.

. (2)

. (2)

Рассчитанный

состав влажного газа указан в таблице 2.

Таблица 2 -

Состав влажного газа

|

СН4

|

С2Н6

|

С4Н10

|

СО2

|

N2

|

Н2О

|

|

94,3

|

0,4

|

0,3

|

0,2

|

1,3

|

3,7

|

Низшая рабочая теплота сгорания топлива определяется по формуле:

. (3)

. (3)

Низшая

рабочая теплота сгорания данного газа равна:

.

.

Расход

кислорода на горение при коэффициенте расхода воздуха  :

:

. (4)

. (4)

Расход

воздуха на горение 1м3 газа при коэффициенте расхода воздуха  :

:

, (5)

, (5)

где

- коэффициент расхода воздуха;

- коэффициент расхода воздуха;

-

отношение объемных содержаний

-

отношение объемных содержаний  и

и  в дутье: для воздуха

в дутье: для воздуха  .

.

.

.

Объемы

компонентов продуктов сгорания:

. (6)

. (6)

.

.

. (7)

. (7)

.

.

. (8)

. (8)

.

.

. (9)

. (9)

.

.

Суммарный

объем продуктов сгорания:

. (10)

. (10)

.

.

Процентный

состав продуктов сгорания определяется по формуле:

. (11)

. (11)

Химический

состав продуктов сгорания указан в таблице 3.

Таблица

3 - Химический состав продуктов сгорания, м3/м3 (%)

|

CO2

|

H2O

|

N2

|

O2

|

Сумма

|

|

0,965 (9,1)

|

1,95 (18,4)

|

7,589 (71,6)

|

0,096 (0,9)

|

10,6 (100)

|

Массу компонентов газа и продуктов сгорания находим по формуле:

, (12)

, (12)

где

- масса i-го компонента, кг;

- масса i-го компонента, кг;

- объем i-го

компонента, м3;

- объем i-го

компонента, м3;

-

молярная масса i-го компонента, г/моль.

-

молярная масса i-го компонента, г/моль.

Правильность расчета проверяем составлением материального баланса,

приведенного в таблице 4

Таблица 4 - Материальный баланс

|

Поступило, кг:

|

Получено, кг:

|

|

1

|

2

|

|

Газ:

|

Продукты сгорания:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- -

|

|

|

- -

|

|

|

Всего:  - -

|

|

|

Воздух:

|

-

|

|

- -

|

|

|

- -

|

|

|

Всего:  - -

|

|

|

Итого:  Итого: Итого:

|

|

Погрешность расчета составила 0,002 кг, т.е. 0,015 %, что говорит о

правильности расчета.

Плотность

газа  .

.

Плотность

продуктов сгорания  .

.

Для

определения калориметрической температуры горения необходимо определить

энтальпию продуктов сгорания.

Истинная

энтальпия продуктов сгорания:

, (13)

, (13)

где

- низшая рабочая теплота сгорания природного газа,

кДж/м3;

- низшая рабочая теплота сгорания природного газа,

кДж/м3;

-

действительный расход воздуха на сгорание 1 м3 газа, м3/м3;

-

действительный расход воздуха на сгорание 1 м3 газа, м3/м3;

-

теплоемкость воздуха при температуре подогрева, кДж/(м3∙К);

-

теплоемкость воздуха при температуре подогрева, кДж/(м3∙К);

-

температура подогрева воздуха, ºС;

-

температура подогрева воздуха, ºС;

- расход

продуктов сгорания, м3/м3.

- расход

продуктов сгорания, м3/м3.

.

.

Энтальпия

продуктов сгорания рассчитывается по формуле:

, (14)

, (14)

где

- энтальпия i-го компонента при температуре

- энтальпия i-го компонента при температуре  ,

,  ;

;

- объем i-го

компонента в продуктах сгорания, м3/м3.

- объем i-го

компонента в продуктах сгорания, м3/м3.

При

.

.

При

.

.

Калориметрическая

температура горения:

, (15)

, (15)

где

- калориметрическая температура, ºС;

- калориметрическая температура, ºС;

и

и  - заданные возможные значения температуры, ºС;

- заданные возможные значения температуры, ºС;

-

истинная энтальпия продуктов сгорания, кДж/м3;

-

истинная энтальпия продуктов сгорания, кДж/м3;

и

и  - энтальпия продуктов сгорания при

- энтальпия продуктов сгорания при  и

и  соответственно,

кДж/м3.

соответственно,

кДж/м3.

.

.

2.2

Расчет времени нагрева металла

нагревательная печь

металл топливо теплообмен

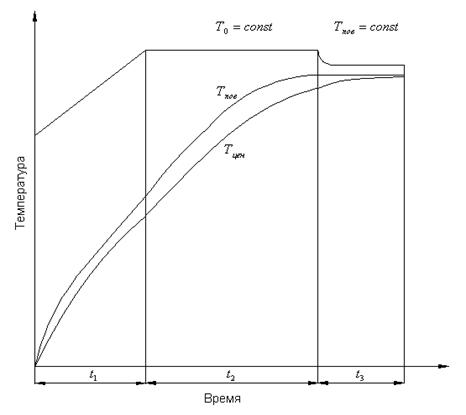

Принимаем трехступенчатый режим нагрева заготовок (рисунок 1) с

температурами продуктов сгорания:

в

начале методической зоны

в

конце методической и по длине сварочной зоны

по

длине томильной зоны

Рисунок 1 - Трехступенчатый режим нагрева.

Начальная

температура металла:  (холодный посад); температура поверхности в конце

методической зоны:

(холодный посад); температура поверхности в конце

методической зоны:  ; конечная температура поверхности

; конечная температура поверхности  .

.

В

печах с шагающим подом заготовки с сечением, близким к квадратному, располагают

с зазорами, что значительно ускоряет их нагрев. При этом боковые грани

заготовок получают тепло в основном излучением от кладки, а также

переотражением от подины. Расчетная схема нагрева металла в печи с шагающим подом

показана на рисунке 2.

1 - поверхность кладки; 2 - верхняя поверхность заготовки; 3 - условная

поверхность; 4, 4´ - боковые поверхности заготовки; 5 - открытая

поверхность пода.

Рисунок 2 - Расчетная схема нагрева заготовок в печах с шагающим подом

Расчетная схема подогрева металла в методической зоне - трехсторонний

нагрев при линейном изменении температуры окружающей среды и равномерном

начальном распределении температур по сечению заготовки.

Расчетная схема ускоренного нагрева металла в сварочной зоне -

трехсторонний нагрев при постоянной температуре окружающей среды и

параболическом начальном распределении температур по сечению заготовки.

В томильной зоне происходит выравнивание температуры по сечению заготовки

при постоянной температуре поверхности.

Расстояние между заготовками принимается равным половине толщины

заготовки:

, (16)

, (16)

где

- расстояние между заготовками, м;

- расстояние между заготовками, м;

-

толщина заготовки, м.

-

толщина заготовки, м.

.

.

Принимаем

степень черноты кладки и металла

Угловой

коэффициент излучения кладки на верхнюю грань заготовки определяется по

формуле:

. (17)

. (17)

.

.

Угловой

коэффициент излучения кладки в зазор между заготовками:

. (18)

. (18)

.

.

Условная

степень черноты зазора:

, (19)

, (19)

где

- степень черноты металла.

- степень черноты металла.

.

.

Угловой

коэффициент, устанавливающий суммарную долю излучения тепла от поверхности 3 на

поверхность 4 и в результате отражения от подины:

. (20)

. (20)

.

.

Ширина

печи при двухрядном расположении заготовок рассчитывается по формуле:

, (21)

, (21)

где

- длина заготовок, м.

- длина заготовок, м.

,2…0,3

- зазор между рядами заготовок и заготовками и стенами печи, м.

.

.

Высоту

печи принимаем равной  .

.

Толщина

слоя газа определяется по формуле:

, (22)

, (22)

где

- высота рабочего пространства печи, м;

- высота рабочего пространства печи, м;

-

толщина заготовок, м.

-

толщина заготовок, м.

.

.

Эффективная

длина пути луча для плоскопараллельного слоя газа бесконечной протяженности:

. (23)

. (23)

.

.

Парциальные

давления компонентов дымовых газов:

(24)

(24)

где

и

и  -

содержание СО2 и Н2О в продуктах сгорания соответственно,

%;

-

содержание СО2 и Н2О в продуктах сгорания соответственно,

%;

-

атмосферное давление, кПа.

-

атмосферное давление, кПа.

,

,

,

,

;

;

.

.

Приведенный

коэффициент излучения на верхнюю грань заготовки рассчитывается по формуле:

, (25)

, (25)

где

- коэффициент излучения абсолютно черного тела;

- коэффициент излучения абсолютно черного тела;

-

степень черноты газа.

-

степень черноты газа.

Приведенный

коэффициент излучения в зазор по формуле:

. (26)

. (26)

Приведенный

коэффициент излучения на боковую грань заготовки:

. (27)

. (27)

Коэффициент

теплоотдачи излучением при постоянной температуре продуктов сгорания

определяется по формуле:

, (28)

, (28)

где

и

и  -

температуры газа и поверхности металла соответственно, К;

-

температуры газа и поверхности металла соответственно, К;

при

линейно изменяющейся температуре продуктов сгорания:

, (29)

, (29)

где

и

и  -

температуры продуктов сгорания в начале и в конце зоны печи, К;

-

температуры продуктов сгорания в начале и в конце зоны печи, К;

и

и  - температуры поверхности металла в начале и в конце

зоны печи, К;

- температуры поверхности металла в начале и в конце

зоны печи, К;

и

и  - приведенный коэффициент излучения системы в начале

и в конце зоны печи,

- приведенный коэффициент излучения системы в начале

и в конце зоны печи,  .

.

Плотность

теплового потока на металл рассчитывается по формуле:

; (30)

; (30)

средняя

плотность теплового потока в зоне:

, (31)

, (31)

где

и

и  -

плотность теплового потока на металл соответственно в начале и в конце зоны

печи, Вт/м2.

-

плотность теплового потока на металл соответственно в начале и в конце зоны

печи, Вт/м2.

Число

Био:

, (32)

, (32)

где

- средний коэффициент теплоотдачи излучением на

металл,

- средний коэффициент теплоотдачи излучением на

металл,  ;

;

-

расчетная толщина заготовки, м;

-

расчетная толщина заготовки, м;

-

коэффициент теплопроводности металла при средней температуре поверхности

заготовки в зоне, Вт/(м·К).

-

коэффициент теплопроводности металла при средней температуре поверхности

заготовки в зоне, Вт/(м·К).

Критерий Фурье:

, (33)

, (33)

где

- коэффициент температуропроводности металла при

средней температуре в зоне, м2/с;

- коэффициент температуропроводности металла при

средней температуре в зоне, м2/с;

- время

нагрева металла в зоне, с.

- время

нагрева металла в зоне, с.

.2.1

Расчет времени нагрева металла в методической зоне

Температура

по длине методической зоны повышается от 1000 до 1350 , средняя температура продуктов сгорания 1175

, средняя температура продуктов сгорания 1175 .

.

Степень

черноты продуктов сгорания в начале методической зоны при температуре  :

:

в

конце методической зоны при температуре  :

:

при

средней температуре продуктов сгорания  :

:

Приведенный

коэффициент излучения на верхнюю грань заготовки в начале и в конце

методической зоны, а также средний по длине зоны по формуле (25):

;

;

;

;

.

.

Начальный,

конечный и средний приведенный коэффициент излучения в зазор в методической

зоне по формуле (26):

;

;

;

;

.

.

Начальный,

конечный и средний приведенный коэффициент излучения на боковую грань заготовки

в методической зоне по формуле (27):

;

;

;

;

.

.

Предполагаемая

конечная температура верхней грани заготовки  , средняя

температура верхней грани

, средняя

температура верхней грани  , конечная температура боковой грани

, конечная температура боковой грани  , средняя температура боковой грани

, средняя температура боковой грани  .

.

Коэффициент

теплопропроводности металла при средне температуре: верхней грани  , боковой грани

, боковой грани  .

.

Коэффициент

температуропроводности металла при средней температуре: верхней грани  , боковой грани

, боковой грани  .

.

Начальный

и конечный коэффициенты теплоотдачи излучением к верхней грани заготовки по

формуле (28):

,

,

.

.

Средний

коэффициент теплоотдачи излучением к верхней грани заготовки по формуле (29):

.

.

Плотность

теплового потока на верхнюю грань заготовки в начале и в конце методической

зоны по формуле (30):

;

;

;

;

среднее

значение по формуле (31):

Коэффициент

теплоотдачи излучением к боковой поверхности заготовки в начале и в конце

методической зоны по формуле (28):

,

,

.

.

Средний

по длине методической зоны коэффициент теплоотдачи излучением к боковой

поверхности заготовки по формуле (29):

.

.

Плотность

теплового потока на боковую грань заготовки в начале и в конце методической

зоны по формуле (30):

;

;

;

;

среднее

значение по формуле (31):

.

.

Число

Био по формуле (32) для нагрева сверху:

,

,

для

нагрева сбоку:

.

.

Предполагаемое

время нагрева 0,23ч, тогда критерий Фурье по формуле (33) для нагрева сверху:

,

,

для

нагрева сбоку:

.

.

Относительная

избыточная температура при равномерном начальном распределении температуры по

сечению заготовки и линейно изменяющейся температуре продуктов сгорания

определяется по формуле:

, (34)

, (34)

где

и

и  ;

;

-

температура газа в момент времени

-

температура газа в момент времени  ;

;

-

температура газа в начальный момент времени,

-

температура газа в начальный момент времени,  ;

;

-

температура металла в начальный момент времени,

-

температура металла в начальный момент времени,  ;

;

и

и  определяем по номограммам в зависимости от

определяем по номограммам в зависимости от  и

и  .

.

;

;

.

.

Для

нагрева сверху:

,

,  , тогда

, тогда  ;

;

,

,  , тогда

, тогда  .

.

Для

нагрева сбоку:

,

,  , тогда

, тогда  ;

;

,

,  , тогда

, тогда  .

.

Относительные

температуры для точек заготовки определяем по формулам:

(35)

(35)

;

;

;

;

;

;

.

.

Температура

в точках заготовки в конце методической зоны:

. (36)

. (36)

;

;

;

;

;

;

.

.

Средняя

температура верхней грани заготовки:  ,

,

боковой

грани  .

.

Полученные

значения практически совпадают с заданными.

Средняя

температура нижней грани заготовки:  ,

,

сечения

bd:  .

.

Среднюю

температуру по сечению заготовки определяем по формуле:

. (37)

. (37)

.

.

Перепад

температур по сечению заготовки от верхней грани к нижней:

;

;

от

боковой поверхности к сечению bd:

.

.

Температуру

кладки находим по формуле:

. (38)

. (38)

Температура

кладки в начале методической зоны

.

.

Температура

кладки в конце методической зоны:

.

.

.2.2

Расчет времени нагрева металла в сварочной зоне

Температура

по длине сварочной зоны постоянна и равна 1350 . Степень

черноты продуктов сгорания в сварочной зоне:

. Степень

черноты продуктов сгорания в сварочной зоне:

Приведенный

коэффициент излучения на верхнюю грань заготовки в сварочной зоне по формуле

(25):

.

.

Приведенный

коэффициент излучения в зазор в сварочной зоне по формуле (26):

.

.

Приведенный

коэффициент излучения на боковую грань заготовки в сварочной зоне по формуле

(27):

.

.

Предполагаемая

конечная температура верхней грани заготовки  , средняя

температура верхней грани

, средняя

температура верхней грани  , конечная температура боковой грани

, конечная температура боковой грани  , средняя температура боковой грани

, средняя температура боковой грани  .

.

Коэффициент

теплопропроводности металла при средне температуре: верхней грани  , боковой грани

, боковой грани  .

.

Коэффициент

температуропроводности металла при средней температуре: верхней грани  , боковой грани

, боковой грани  .

.

Расчетная

толщина заготовки для нагрева сверху  , для

бокового нагрева

, для

бокового нагрева  .

.

Начальный

и конечный коэффициенты теплоотдачи излучением к верхней грани заготовки по

формуле (28):

,

,

.

.

Средний

коэффициент теплоотдачи излучением к верхней грани заготовки по формуле (29):

.

.

Плотность

теплового потока на верхнюю грань заготовки в конце сварочной зоны по формуле

(30):

;

;

среднее

значение по формуле (31):

.

.

Коэффициент

теплоотдачи излучением к боковой поверхности заготовки в начале и в конце

сварочной зоны по формуле (28):

,

,

.

.

Средний

по длине сварочной зоны коэффициент теплоотдачи излучением к боковой

поверхности заготовки по формуле (29):

.

.

Плотность

теплового потока на боковую грань заготовки в конце сварочной зоны по формуле

(30):

;

;

среднее

значение по формуле (31):

Число

Био по формуле (32) для нагрева сверху:

,

,

для

нагрева сбоку:

.

.

Предполагаемое

время нагрева 0,34 ч, тогда критерий Фурье по формуле (33) для нагрева сверху:

,

,

для

нагрева сбоку:

.

.

Для

одностороннего нагрева сверху относительная избыточная температура при

параболическом начальном распределении температуры по сечению заготовки и

постоянной температуре продуктов сгорания рассчитывается по формуле:

, (39)

, (39)

где

;

;

-

температура поверхности металла в начальный момент времени,

-

температура поверхности металла в начальный момент времени,  ;

;

-

температура середины заготовки в начальный момент времени (при одностороннем

нагреве серединой условно считаем ненагреваемую поверхность),

-

температура середины заготовки в начальный момент времени (при одностороннем

нагреве серединой условно считаем ненагреваемую поверхность),

-

температура окружающей среды,

-

температура окружающей среды,  ;

;

и

и  определяем по номограммам в зависимости от

определяем по номограммам в зависимости от  и

и  .

.

.

.

Для

нагрева сверху:

,

,  , тогда

, тогда  ;

;

,

,  , тогда

, тогда  .

.

Для

двустороннего нагрева сбоку относительная избыточная температура при

параболическом начальном распределении температуры по сечению заготовки и

постоянной температуре продуктов сгорания рассчитывается по формуле:

, (40)

, (40)

где

и

и  определяем по номограммам в зависимости от

определяем по номограммам в зависимости от  и

и  .

.

,

,  , тогда

, тогда  ;

;

,

,  , тогда

, тогда  .

.

Относительные

температуры для точек заготовки по формуле (35):

;

;

;

;

;

;

.

.

Температура

в точках заготовки в конце сварочной зоны по формуле (36):

;

;

;

;

;

;

.

.

Средняя

температура верхней грани заготовки:  , боковой

грани

, боковой

грани  .

.

Полученные

значения практически совпадают с заданными.

Средняя

температура нижней грани заготовки:  , сечения

bd:

, сечения

bd:  .

.

Средняя

температура по сечению заготовки по формуле (37):

.

.

Перепад

температур по сечению заготовки от верхней грани к нижней:

;

;

от

боковой поверхности к сечению bd:

.

.

Температура

кладки в конце сварочной зоны по формуле (38):

.

.

.2.3

Расчет времени нагрева металла в томильной зоне

Температура

по длине томильной зоны постоянна и равна 1240 . Степень

черноты продуктов сгорания в томильной зоне:

. Степень

черноты продуктов сгорания в томильной зоне:

Приведенный

коэффициент излучения на верхнюю грань заготовки в томильной зоне по формуле

(25):

.

.

Приведенный

коэффициент излучения в зазор в томильной зоне по формуле (26):

.

.

Приведенный

коэффициент излучения на боковую грань заготовки в томильной зоне по формуле

(27):

.

.

Температура

верхней грани заготовки  , конечная температура боковой грани

, конечная температура боковой грани  , средняя температура боковой грани

, средняя температура боковой грани  .

.

Коэффициент

теплопропроводности металла при средне температуре: верхней грани  , боковой грани

, боковой грани  .

.

Коэффициент

температуропроводности металла  .

.

Расчетная

толщина заготовки для нагрева сверху  , для

бокового нагрева

, для

бокового нагрева  .

.

Коэффициент

теплоотдачи излучением к верхней грани заготовки в томильной зоне по формуле

(28):

.

.

Плотность

теплового потока на верхнюю грань заготовки в конце томильной зоны по формуле

(30):

;

;

среднее

значение по формуле (31):

Коэффициент

теплоотдачи излучением к боковой поверхности заготовки в начале и в конце

томильной зоны по формуле (28):

,

,

.

.

Средний

по длине сварочной зоны коэффициент теплоотдачи излучением к боковой

поверхности заготовки по формуле (29):

.

.

Плотность

теплового потока на боковую грань заготовки в конце томильной зоны по формуле

(30):

;

;

среднее

значение по формуле (31):

Число

Био по формуле (32) для нагрева сверху:

,

,

для

нагрева сбоку:

.

.

Предполагаемое

время нагрева 0,27 ч, тогда критерий Фурье по формуле (33) для нагрева сверху:

,

,

для

нагрева сбоку:

.

.

Для

одностороннего нагрева сверху относительная избыточная температура при

параболическом начальном распределении температуры по сечению заготовки и

постоянной температуре продуктов сгорания определяется по формуле (39):

.

.

,

,  , тогда

, тогда  ;

;

,

,  , тогда

, тогда  .

.

Для

двустороннего нагрева сбоку относительная избыточная температура при

параболическом начальном распределении температуры по сечению заготовки и

постоянной температуре продуктов сгорания рассчитывается по формуле (40):

,

,  , тогда

, тогда  ;

;

,

,  , тогда

, тогда  .

.

Относительные

температуры для точек заготовки по формуле (35):

;

;

;

;

;

;

.

.

Температура

в точках заготовки в конце томильной зоны по формуле (36):

;

;

;

;

;

;

.

.

Средняя

температура верхней грани заготовки:  , боковой

грани

, боковой

грани  .

.

Средняя

температура нижней грани заготовки:  , сечения

bd:

, сечения

bd:  .

.

Средняя

температура по сечению заготовки по формуле (37):

.

.

Перепад

температур по сечению заготовки от верхней грани к нижней:

;

;

от

боковой поверхности к сечению bd:

.

.

Температура

кладки в конце томильной зоны по формуле (38):

.

.

Общее

время нагрева металла в печи:

.

.

.3

Определение основных размеров печи

Для обеспечения производительности 50 т/ч в печи одновременно находится

следующее количество металла:

, (41)

, (41)

где

- количество металла находящееся в печи, т;

- количество металла находящееся в печи, т;

-

производительность печи, т/ч;

-

производительность печи, т/ч;

- время

нахождения металла в печи, ч.

- время

нахождения металла в печи, ч.

Таким образом,

.

.

Масса

одного сляба рассчитывается по формуле:

, (42)

, (42)

где

- масса одной заготовки, т;

- масса одной заготовки, т;

- ширина

заготовки, м;

- ширина

заготовки, м;

-

толщина заготовки, м;

-

толщина заготовки, м;

- длина

заготовки, м;

- длина

заготовки, м;

-

плотность заготовки, кг/м3.

-

плотность заготовки, кг/м3.

Таким

образом,

.

.

Число заготовок, одновременно находящихся в печи рассчитывается по

формуле:

, (43)

, (43)

где

- число заготовок, находящихся в печи, шт;

- число заготовок, находящихся в печи, шт;

-

количество металла находящееся в печи, т;

-

количество металла находящееся в печи, т;

- масса

одной заготовки, т.

- масса

одной заготовки, т.

Таким

образом,

.

.

Длина

полезного пода печи определяется по формуле:

, (44)

, (44)

где

- длина печи, м;

- длина печи, м;

- число

заготовок, находящихся в печи, шт.;

- число

заготовок, находящихся в печи, шт.;

- ширина

заготовки, м;

- ширина

заготовки, м;

- ширина

зазора между слябами, м.

- ширина

зазора между слябами, м.

Таким образом,

.

.

Принимаем

стандартную длину полезного пода для печей с шагающим подом производительностью

50 т/ч:  .

.

Тогда

количество заготовок в печи:  .

.

Получаем

истинное количество металла в печи  ;

;

Истинная

производительность печи  .

.

Длина печи разбивается на зоны пропорционально времени нагрева. Длина

зоны рассчитывается по формуле:

, (45)

, (45)

где

- длина зоны печи, м;

- длина зоны печи, м;

- длина

печи, м;

- длина

печи, м;

- время

нахождения металла в зоне, ч;

- время

нахождения металла в зоне, ч;

- время

нахождения металла в печи, ч.

- время

нахождения металла в печи, ч.

Длина

полезного пода методической зоны:

Длина

полезного пода сварочной зоны:

Длина

полезного пода томильной зоны:

Длина

габаритного пода печи:

, (46)

, (46)

где

0,8 м - расстояние от крайнего положения шагающих балок до торцевой стены.

.

.

При

ширине печи  площадь габаритного пода:

площадь габаритного пода:

. (47)

. (47)

.

.

Площадь

активного пода:

, (48)

, (48)

где

- коэффициент заполнения полезной длины печи,

представляющий собой отношение ширины заготовок к расстоянию между осями соседних

заготовок,

- коэффициент заполнения полезной длины печи,

представляющий собой отношение ширины заготовок к расстоянию между осями соседних

заготовок,  .

.

.

.

.

.

Напряжение

активного пода:

. (49)

. (49)

.

.

Печи

с шагающим подом (балками) обеспечивают высокие значения величины напряжения

активного пода, достигающие 1100-1300  .

.

Свод

печи выполнен из шамота толщиной 230 мм. Стены имеют толщину 345 мм: слой

шамота толщиной 230 мм и тепловая изоляция из диатомитового кирпича толщиной

115 мм. Под печи имеет толщину 345 мм: слой высокоглиноземистого кирпича

толщиной 230 мм и слой диатомитового кирпича толщиной 115 мм.

.4

Тепловой баланс печи

Тепловой

баланс печи рассчитывается по формуле:

, (50)

, (50)

где

- приходящее в печь тепло, кВт;

- приходящее в печь тепло, кВт;

-

расходуемое в печи тело, кВт.

-

расходуемое в печи тело, кВт.

Принимаем

следующие упрощения: пренебрегаем переносом тепла излучением из зоны в зону;

пренебрегаем продольным переносом тепла в зоне горения, так как размеры зоны

горения малы и температура зоны горения одинакова по длине печи.

.4.1

Статьи прихода тепла

Химическое

тепло от горения топлива

Химическое

тепло от горения топлива определяется по формуле:

, (51)

, (51)

где

- химическое тепло от горения топлива, кВт;

- химическое тепло от горения топлива, кВт;

- расход

газа, м3/с ;

- расход

газа, м3/с ;

- низшая

рабочая теплота сгорания топлива, кДж/м3.

- низшая

рабочая теплота сгорания топлива, кДж/м3.

Физическое

тепло воздуха

Физическое

тепло, поступающее в печь с подогретым в рекуператоре воздухом, определяется по

формуле:

, (52)

, (52)

где

- физическое тепло нагретого воздуха, кВт;

- физическое тепло нагретого воздуха, кВт;

- расход

воздуха на горение 1м3 газа при коэффициенте расхода воздуха

- расход

воздуха на горение 1м3 газа при коэффициенте расхода воздуха  , м3/м3;

, м3/м3;

-

средняя теплоемкость воздуха, кДж/(м3∙К);

-

средняя теплоемкость воздуха, кДж/(м3∙К);

-

температура подогрева воздуха, ºС.

-

температура подогрева воздуха, ºС.

Тепло

экзотермических реакций окисления металла

При

окислении металла под воздействием высоких температур выделяется теплота,

определяемая по формуле:

, (53)

, (53)

где

- тепло экзотермических реакций, кВт;

- тепло экзотермических реакций, кВт;

-

расчетная производительность печи,

-

расчетная производительность печи,  ;

;

- угар

металла (в печах с шагающим подом составляет 1 %).

- угар

металла (в печах с шагающим подом составляет 1 %).

.4.2

Статьи расхода тепла

Тепло

затраченное на нагрев металла

Полезное

тепло, т.е. тепло, затраченное на нагрев заготовок, определяется по формуле:

, (54)

, (54)

где

- производительность печи, кг/с;

- производительность печи, кг/с;

и

и  - начальная и конечная среднемассовые температуры

метла,

- начальная и конечная среднемассовые температуры

метла,  ;

;

и

и  - средняя начальная и конечная теплоемкости металла,

кДж/(кг∙К).

- средняя начальная и конечная теплоемкости металла,

кДж/(кг∙К).

Тепло,

уносимое продуктами сгорания

Тепло,

уносимое продуктами сгорания, определяется по формуле:

, (55)

, (55)

где

- расход газа, м3/с;

- расход газа, м3/с;

- объем

продуктов сгорания на 1 м3 газа, м3/м3;

- объем

продуктов сгорания на 1 м3 газа, м3/м3;

-

энтальпия продуктов сгорания при конечной по ходу движения дымовых газов

температуре, кДж/м3.

-

энтальпия продуктов сгорания при конечной по ходу движения дымовых газов

температуре, кДж/м3.

Потери

тепла через футеровку печи

Потери

тепла через под, свод и стены определяется по формуле:

, (56)

, (56)

где

- температура газа внутри рабочего пространства печи,

ºС;

- температура газа внутри рабочего пространства печи,

ºС;

-

температура окружающей среды снаружи печи, ºС;

-

температура окружающей среды снаружи печи, ºС;

и

и  - конвективный коэффициент теплоотдачи соответственно

на внутренней и наружной поверхности футеровки печи, Вт/(м2∙К);

- конвективный коэффициент теплоотдачи соответственно

на внутренней и наружной поверхности футеровки печи, Вт/(м2∙К);

-

толщина i-го слоя футеровки печи, м;

-

толщина i-го слоя футеровки печи, м;

-

коэффициент теплопроводности i-го слоя футеровки печи, Вт/(м∙К);

-

коэффициент теплопроводности i-го слоя футеровки печи, Вт/(м∙К);

-

площадь наружной поверхности футеровки печи, м2.

-

площадь наружной поверхности футеровки печи, м2.

Конвективный

коэффициент теплоотдачи приближенно рассчитывается по формуле:

, (57)

, (57)

где

- температура твердой поверхности, ºС.

- температура твердой поверхности, ºС.

Ограждение

печи выполнено из шамота, диатомита и высокоглиноземистого кирпича. Коэффициент

теплопроводности шамота определяется по формуле:

, (58)

, (58)

где

- средняя температура шамота, ºС.

- средняя температура шамота, ºС.

Коэффициент

теплопроводности диатомита:

, (59)

, (59)

где

- средняя температура слоя диатомита, ºС.

- средняя температура слоя диатомита, ºС.

Коэффициент

теплопроводности высокоглиноземистого кирпича:

, (60)

, (60)

где

- средняя температура слоя высокоглинозема, ºС.

- средняя температура слоя высокоглинозема, ºС.

Неучтенные

потери тепла

Неучтенные

потери тепла принимаем равными 10 % от тепла горения топлива:

, (61)

, (61)

где

- химическое тепло горения топлива, кВт.

- химическое тепло горения топлива, кВт.

.4.3

Тепловой баланс томильной зоны

Приход

тепла в томильной зоне

Химическое тепло от горения топлива по формуле (51):

где

- расход топлива в томильной зоне, м3/с.

- расход топлива в томильной зоне, м3/с.

Физическое тепло воздуха по формуле (52):

Тепло экзотермических реакций при угаре металла в томильной зоне 0,4 % по

формуле (53):

.

.

Расход

тепла в томильной зоне

Тепло,

затраченное на нагрев металла по формуле (54):

.

.

Энтальпия

продуктов сгорания при  :

:

;

;

;

;

;

;

;

;

.

.

Тогда

тепло, уносимое продуктами сгорания из томильной зоны по формуле (55):

Потери

тепла теплопроводностью через футеровку печи.

Свод

нагревается за счет конвективной теплоотдачи от продуктов сгорания топлива,

т.к. на своде установлены плоско-пламенные горелки. Температура внутренней

поверхности свода в томильной зоне не изменяется, т.к. постоянны температуры

продуктов сгорания и поверхности металла, и равна  ,

,

температура

окружающей среды  ,

,

температура

наружной поверхности принимаем равной  ,

,

толщина

,

,

площадь

свода с учетом толщины стен  .

.

Средняя

температура шамотного слоя  .

.

При

этой температуре теплопроводность шамота по формуле (58):

.

.

Конвективный

коэффициент теплоотдачи на наружной поверхности свода по формуле (57):

.

.

Тогда

потери тепла через свод по формуле (56):

.

.

Среднюю

по длине томильной зоны температуру внутренней поверхности стен принимаем

равной  . Температуру наружной поверхности принимаем

. Температуру наружной поверхности принимаем  . Площадь поверхности стен равна:

. Площадь поверхности стен равна:

торцевой

,

,

боковых

,

,

общая

.

.

Средняя

температура слоя шамота  , а слоя диатомита

, а слоя диатомита  . Тогда

. Тогда

,

,

;

;

,

,

.

.

Коэффициент

теплопроводности шамота по формуле (58):

.

.

Коэффициент

теплопроводности диатомита по формуле (59):

.

.

.

.

Потери

тепла через стены печи по формуле (56):

.

.

Температуру

внутренней поверхности пода принимаем равной средней температуре поверхности

металла  , наружной поверхности

, наружной поверхности  . Площадь

пода равна площади свода

. Площадь

пода равна площади свода  .

.

Средняя

температура высокоглиноземистого слоя  , а слоя

диатомита

, а слоя

диатомита  . Тогда

. Тогда

,

,

;

;

;

;

;

;

Коэффициент

теплопроводности высокоглинозема по формуле (60):

.

.

Коэффициент

теплопроводности диатомита по формуле (59):

.

.

.

.

Потери

тепла через под печи по формуле (56):

.

.

Общие

потери тепла теплопроводностью в томильной зоне:

.

.

Неучтенные

потери тепла по формуле (61):

.

.

Уравнение

теплового баланса томильной зоны

Уравнение

теплового баланса по формуле (50) в томильной зоне принимает вид:

:

:

.

.

Из

уравнения находим расход газа в томильной зоне:

.

.

Тепловой

баланс томильной зоны приведен в таблице 5.

Таблица

5 - Тепловой баланс томильной зоны.

|

Приход тепла, Вт

|

Расход тепла, Вт

|

|

1. Химическое тепло топлива

|

432,7

|

55,0%

|

1. Тепло, затраченное на

нагрев металла

|

210

|

26,7%

|

|

2. Физическое тепло воздуха

|

55,9

|

7,1%

|

2. Тепло, уносимое

продуктами сгорания

|

257,4

|

32,7%

|

|

3. Тепло экзотермических

реакций

|

298,3

|

37,9%

|

3. Потери тепла через

кладку печи

|

276,1

|

35,1%

|

|

|

|

4. Неучтенные потери

|

43,3

|

5,5%

|

|

Итого:

|

787,0

|

100%

|

Итого:

|

786,8

|

100%

|

.4.4 Тепловой баланс сварочной зоны

Приход тепла в сварочной зоне

Тепло от горения топлива по формуле (51):

,

,

где

- расход топлива в сварочной зоне, м3/с.

- расход топлива в сварочной зоне, м3/с.

Физическое

тепло воздуха по формуле (52):

.

.

Тепло

экзотермических реакций окисления металла при угаре в сварочной зоне 0,4 % по

формуле (53):

.

.

Тепло,

вносимое продуктами сгорания из томильной зоны:

.

.

Расход

тепла в сварочной зоне

Тепло

затраченное на нагрев металла по формуле (54):

.

.

Энтальпия

продуктов сгорания при  :

:

;

;

;

;

;

;

;

;

.

.

Тогда

тепло, уносимое продуктами сгорания по формуле (55):

.

.

Потери

тепла теплопроводностью через футеровку печи.

Свод

нагревается за счет конвективной теплоотдачи от продуктов сгорания топлива,

т.к. на своде установлены плоско-пламенные горелки. Температура внутренней

поверхности свода линейно изменяется, т.к. при постоянной температуре продуктов

сгорания температура поверхности металла меняется. Средняя температура

внутренней поверхности свода по длине сварочной зоны равна  ,

,

температура

окружающей среды  ,

,

температура

наружной поверхности  ,

,

толщина

,

,

площадь

свода с учетом толщины стен  .

.

Средняя

температура шамотного слоя  .

.

При

этой температуре теплопроводность шамота по формуле (58):

.

.

Коэффициент

теплоотдачи конвекцией по формуле (57):

.

.

Тогда

потери тепла через свод по формуле (56):

.

.

Среднюю

по длине томильной зоны температуру внутренней поверхности стен принимаем

равной  . Температуру наружной поверхности принимаем

. Температуру наружной поверхности принимаем  . Площадь поверхности боковых стен равна:

. Площадь поверхности боковых стен равна:  ,

,

Средняя

температура слоя шамота  , а слоя диатомита

, а слоя диатомита  . Тогда

. Тогда

,

,

;

;

;

;

.

.

Коэффициент

теплопроводности шамота по формуле (58):

.

.

Коэффициент

теплопроводности диатомита по формуле (59):

.

.

Коэффициент

теплоотдачи конвекцией по формуле (57):

.

.

Потери

тепла через стены печи по формуле (56):

.

.

Температуру

внутренней поверхности пода принимаем равной средней температуре поверхности металла

, наружной поверхности

, наружной поверхности  . Площадь

пода равна площади свода

. Площадь

пода равна площади свода  .

.

Средняя

температура слоя шамота  , а слоя диатомита

, а слоя диатомита  . Тогда

. Тогда

,

,

;

;

;

;

.

.

Коэффициент

теплопроводности высокоглинозема по формуле (60):

.

.

Коэффициент

теплопроводности диатомита по формуле (59):

.

.

Коэффициент

теплоотдачи конвекцией по формуле (57):

.

.

Потери

тепла через под печи по формуле (56):

.

.

Общие

потери тепла теплопроводностью в сварочной зоне:

.

.

Неучтенные

потери тепла принимаем в сварочной зоне по формуле (61):

.

.

Уравнение

теплового баланса сварочной зоны

Уравнение

теплового баланса по формуле (50) в сварочной зоне принимает вид:

:

:

Из

уравнения находим расход газа в сварочной зоне:

.

.

Тепловой

баланс сварочной зоны приведен в таблице 6.

Таблица

6 - Тепловой баланс сварочной зоны.

|

Приход тепла, Вт

|

Расход тепла, Вт

|

|

1. Химическое тепло топлива

|

16845,1

|

86,0%

|

1. Тепло, затраченное на

нагрев металла

|

6224,9

|

31,8 %

|

|

2. Физическое тепло воздуха

|

2177,5

|

11,1%

|

2. Тепло, уносимое

продуктами сгорания

|

11390,3

|

58,2%

|

|

3. Тепло, вносимое

продуктами сгорания

|

257,4

|

1,3%

|

3. Потери тепла через

кладку печи

|

279,2

|

1,4%

|

|

4. Тепло экзотермических

реакций

|

298,3

|

1,5

|

4. Неучтенные потери тепла

|

1684,5

|

8,6%

|

|

Итого:

|

19578,3

|

100%

|

Итого:

|

19578,9

|

100%

|

.4.5 Тепловой баланс методической зоны

Приход тепла в методической зоне

Методическая зона служит утилизатором тепла от сварочной и томильной

зоны, горелки в методической зоне не устанавливаются. Поэтому химическое тело

топлива и физическое тепло воздуха отсутствуют.

Тепло экзотермических реакций при угаре металла в методической зоне 0,2 %

по формуле (53):

.

.

Тепло, вносимое продуктами сгорания из сварочной зоны:

.

.

Расход

тепла в методической зоне

Тепло

затраченное на нагрев металла по формуле (54):

.

.

Энтальпия

продуктов сгорания при  :

:

;

;

;

;

;

;

;

;

.

.

Тогда

тепло, уносимое продуктами сгорания по формуле (55):

.

.

Потери

тепла теплопроводностью через футеровку.

Поскольку

горелки в методической зоне не устанавливаются, свод нагревается излучением от

продуктов сгорания. Температуру внутренней поверхности свода в методической

зоне изменяется линейно, т.к. линейно изменяются температуры продуктов сгорания

и поверхности металла. Среднюю по длине методической зоны температуру

внутренней поверхности свода принимаем равной:

.

.

Площадь

свода с учетом толщины стен  , толщина

, толщина

.

.

Средняя

температура шамотного слоя  . При

этой температуре теплопроводность шамота по формуле (58):

. При

этой температуре теплопроводность шамота по формуле (58):

.

.

Коэффициент

теплоотдачи конвекцией по формуле (57):

,

,

тогда

потери тепла через свод по формуле (56):

.

.

Температуру

внутренней поверхности стен принимаем равной  ,

температуру наружной поверхности

,

температуру наружной поверхности  .

.

Площадь

наружной поверхности боковых стен:

,

,

площадь

поверхности торцевой стены:

.

.

Суммарная

площадь стен в методической зоне:

.

.

Средняя

температура слоя шамота  , а слоя диатомита

, а слоя диатомита  . Тогда

. Тогда

,

,

;

;

;

;

.

.

Коэффициент

теплопроводности шамота по формуле (58):

.

.

Коэффициент

теплопроводности диатомита по формуле (59):

.

.

Коэффициент

теплоотдачи конвекцией по формуле (57):

Вт/(м2∙К).

Вт/(м2∙К).

Потери

тепла через стены печи по формуле (56):

.

.

Температуру

внутренней поверхности пода принимаем равной средней температуре поверхности

металла  , температуру наружной поверхности пода

, температуру наружной поверхности пода  . Площадь пода равна площади свода

. Площадь пода равна площади свода  .

.

Средняя

температура слоя шамота  , а слоя диатомита

, а слоя диатомита  . Тогда

. Тогда

,

,

.

.

;

;

.

.

Коэффициент

теплопроводности высокоглинозема по формуле (60):

.

.

Коэффициент

теплопроводности диатомита по формуле (59):

.

.

Вт/(м2∙К).

Вт/(м2∙К).

Потери

тепла через под печи по формуле (56):

.

.

Общие

потери тепла теплопроводностью в методической зоне:

.

.

Уравнение

теплового баланса в методической зоне

Уравнение

теплового баланса по формуле (50) в методической зоне принимает вид:

Тепловой

баланс методической зоны представлен в таблице 7.

Таблица

7 - Тепловой баланс методической зоны.

|

Приход тепла, Вт

|

Расход тепла, Вт

|

|

1. Тепло, вносимое

продуктами сгорания

|

11390,3

|

98,7%

|

1. Тепло, затраченное на

нагрев металла

|

4178?6

|

34,7%

|

|

2. Тепло экзотермических

реакции

|

149,2

|

1,3%

|

2. Тепло, уносимое

продуктами сгорания

|

7699,4

|

64,0%

|

|

|

|

3. Потери тепла через

кладку печи

|

156,9

|

1,3%

|

|

Итого:

|

11539,4

|

100%

|

Итого:

|

12034,8

|

100%

|

.4.6. Тепловой баланс печи

Общий расход топлива в печи:

.

.

Тепловой

баланс печи представлен в таблице 8.

Таблица

8 - Тепловой баланс печи.

|

Приход тепла, Вт

|

Расход тепла, Вт

|

|

1. Химическое тепло топлива

|

17277,8

|

85,3%

|

1. Тепло, затраченное на

нагрев металла

|

10613,5

|

51,1%

|

|

2. Физическое тепло воздуха

|

2233,4

|

11,0%

|

2. Тепло, уносимое

продуктами сгорания

|

7699,4

|

37,1%

|

|

3. Тепло экзотермических

реакций

|

745,8

|

3,7%

|

3. Потери тепла через

кладку печи

|

712,2

|

3,4%

|

|

|

|

4. Неучтенные потери тепла

|

1727,8

|

8,3%

|

|

Итого:

|

20257,0

|

100%

|

Итого:

|

20752,8

|

100%

|

Погрешность расчета составляет менее 3%.

Удельный расход тепла на нагрев 1 кг металла находим по формуле:

. (62)

. (62)

.

.

В

методических нагревательных печах с шагающим подом величина удельного расхода

тепла на нагрев 1 кг металла составляет 1,6 - 2,1  .

.

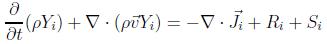

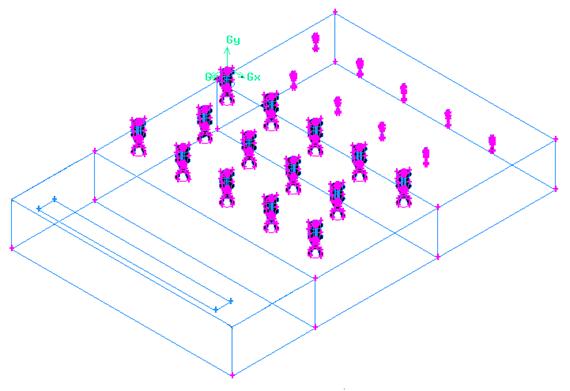

.5.

Выбор горелок

Поскольку

отопление печи сводовое устанавливаем плоскопламенные радиационные горелки типа

ГР конструкции «Стальпроект». Для осуществления равномерного нагрева свода принимаем

шахматное расположение горелок на своде печи. Примерная величина шага

расположения горелок по длине и ширине  .

Количество горелок, которое размещается по ширине печи определяется по формуле:

.

Количество горелок, которое размещается по ширине печи определяется по формуле:

, (63)

, (63)

где

- ширина печи, м;

- ширина печи, м;

-

расстояние между горелками, м.

-

расстояние между горелками, м.

Число

горелок по ширине печи по формуле (63):

горелок,

горелок,

т.е.

чередуются ряды с 4 и 5 горелками.

Истинное

расстояние между горелками:  .

.

В

методической зоне используется тепло газов, отходящих из сварочной и томильной

зон; горелки в методической зоне не устанавливаются. Тогда число рядов горелок

по длине печи:

, (64)

, (64)

где

и

и  -длина

соответственно томильной и сварочной зон печи, м;

-длина

соответственно томильной и сварочной зон печи, м;

-

истинное расстояние между горелками, м.

-

истинное расстояние между горелками, м.

,

,

из

них по длине сварочной зоны  ;

томильной зоны

;

томильной зоны  . Тогда в сварочной зоне располагается 14 горелок, в

томильной зоне - 9 горелок.

. Тогда в сварочной зоне располагается 14 горелок, в

томильной зоне - 9 горелок.

Расход

природного газа на одну горелку рассчитывается по формуле:

, (65)

, (65)

где

- расход газа в зоне печи, м3/с;

- расход газа в зоне печи, м3/с;

- число

горелок в зоне, шт.

- число

горелок в зоне, шт.

Тогда

расход газа на одну горелку по формуле (65) в сварочной зоне:

;

;

в

томильной зоне:

.

.

Расход

воздуха на одну горелку рассчитывается по формуле:

, (66)

, (66)

где

- расход газа на одну горелку, м3/с;

- расход газа на одну горелку, м3/с;

-

количество воздуха, необходимое на горение 1 м3 газа при

коэффициенте расхода воздуха

-

количество воздуха, необходимое на горение 1 м3 газа при

коэффициенте расхода воздуха  , м3/м3;

, м3/м3;

-

температура подогрева воздуха, ºС.

-

температура подогрева воздуха, ºС.

Расход

воздуха на одну горелку по формуле (66) при температуре подогрева 350 ºС в сварочной зоне:

;

;

в

томильной зоне:

.

.

Т.к.

сжигается природный газ, выбираем горелку с давлением газа перед горелкой 5

кПа. Исходя из пропускной способности горелок типа ГР по газу и воздуху для

сварочной зоны выбираем горелку ГР-1500. Для томильной зоны выбираем горелку

ГР-60. Этим горелкам соответствует давление воздуха 3 кПа.

Найдем

площадь проходного сечения горелок. Величина  определяет

номер горелок - 7. Таким образом, действительное проходное сечение горелок

сварочной зоны

определяет

номер горелок - 7. Таким образом, действительное проходное сечение горелок

сварочной зоны  , горелок томильной зоны -

, горелок томильной зоны -  .

.

Длина

прорезей для газа определяется по формуле:

, (67)

, (67)

где

- площадь проходного сечения газовых прорезей, мм2;

- площадь проходного сечения газовых прорезей, мм2;

-

количество прорезей в газовом сопле, шт;

-

количество прорезей в газовом сопле, шт;

- ширина

прорезей, мм;

- ширина

прорезей, мм;

- высота

зубцов резьбы, мм.

- высота

зубцов резьбы, мм.

Длина

прорезей для газа по формуле (67) в горелках сварочной зоны:

;

;

в

горелках томильной зоны:

.

.

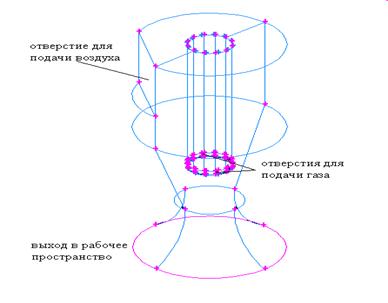

3.

Математическое моделирование нагрева металла с применением

программно-вычислительного комплекса FLUENT

.1

Математическая модель нагрева металла в методической печи

Внутренний

теплообмен в нагреваемом металле описывается уравнением:

. (68)

. (68)

Граничные

условия при трехстороннем нагреве металла излучением и конвекцией могут быть

представлены следующим образом:

при

0 < τ

< τн:

для

верхней поверхности:

; (69)

; (69)

для

боковых поверхностей:

; (70)

; (70)

при

τ

≥ τн:

для

верхней поверхности:

; (71)

; (71)

для

боковых поверхностей:

; (72)

; (72)

где

f(x,у)

- начальное распределение температуры в металле;

f(x,у)

- начальное распределение температуры в металле;

и

и  - лучистый поток на металл соответственно сверху и

сбоку;

- лучистый поток на металл соответственно сверху и

сбоку;

и

и  - конвективный поток на металл соответственно сверху

и сбоку;

- конвективный поток на металл соответственно сверху

и сбоку;

τн -

продолжительность нагрева металла в методической и сварочной зонах.

Плотности

тепловых потоков определяем по формулам:

(73)

(73)

(74)

(74)

где

и

и  -

коэффициент теплоотдачи конвекцией от продуктов сгорания к металлу,

соответственно сверху и сбоку;

-

коэффициент теплоотдачи конвекцией от продуктов сгорания к металлу,

соответственно сверху и сбоку;

(

( ),

), (

( ),

), (

( ) - температура газа, металла, кладки для верха

(бока);

) - температура газа, металла, кладки для верха

(бока);

-

коэффициент теплоотдачи излучением для абсолютно черного тела;

-

коэффициент теплоотдачи излучением для абсолютно черного тела;

(

( ),

),  (

( ) - угловой коэффициент теплоотдачи с кладки на

металл, от газа к металлу для верхней (боковой) грани;

) - угловой коэффициент теплоотдачи с кладки на