Механические свойства металлов и методы их определения

МЕХАНИЧЕСКИЕ

СВОЙСТВА МЕТАЛЛОВ И МЕТОДЫ ИХ ОПРЕДЕЛЕНИЯ

Введение

Механические свойства определяют способность

металлов сопротивляться воздействию внешних сил (нагрузок). Они зависят от

химического состава металлов, их структуры, характера технологической обработки

и других факторов. Зная механические свойства металлов, можно судить о

поведении металла при обработке и в процессе работы машин и механизмов.

К основным механическим свойствам металлов

относятся прочность, пластичность, твердость и ударная вязкость.

Прочность - способность металла не разрушаться

под действием приложенных к нему внешних сил.

Пластичность - способность металла получать

остаточное изменение формы и размеров без разрушения.

Твердость - способность металла сопротивляться

вдавливанию в него другого, более твердого тела.

Ударная вязкость - степень сопротивления металла

разрушению при ударной нагрузке.

Механические свойства определяют путем

проведения механических испытаний.

1. Испытания на растяжение

Этими испытаниями определяют

такие характеристики, как пределы пропорциональности, упругости, прочности и

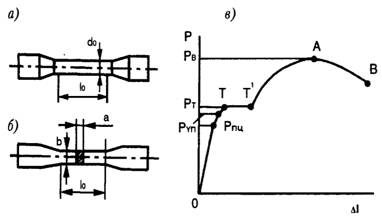

пластичность металлов. Для испытаний на растяжение применяют круглые и плоские

образцы (рисунок 2.1, а, б), форма и размеры которых установлены стандартом.

Цилиндрические образцы диаметром d0 = 10 мм, имеющие расчетную длину

l0 = 10d0, называют нормальными, а образцы, у которых

длина l0 = 5d0, - короткими. При испытании на растяжение

образец растягивается под действием плавно возрастающей нагрузки и доводится до

разрушения.

Разрывные машины снабжены специальным

самопишущим прибором, который автоматически вычерчивает кривую деформации,

называемую диаграммой растяжения. Диаграмма растяжения в координатах «нагрузка

Р - удлинение ∆l» отражает характерные участки и точки, позволяющие

определить ряд свойств металлов и сплавов (рисунок 2.1). На участке 0 - Рпц

удлинение образца увеличивается прямо пропорционально возрастанию нагрузки. При

повышении нагрузки свыше Рпц, на участке Рпц - Pупр

прямая пропорциональность нарушается, но деформация остается упругой

(обратимой). На участке выше точки Pvпр возникают заметные

остаточные деформации, и кривая растяжения значительно отклоняется от прямой.

При нагрузке Рт появляется горизонтальный участок диаграммы -

площадка текучести Т-Т1, которая наблюдается, главным образом, у

деталей из низкоуглеродистой стали. На кривых растяжения хрупких металлов

площадка текучести отсутствует. Выше точки Рт нагрузка возрастает до

точки А, соответствующей максимальной нагрузке Рв, после которой

начинается ее падение, связанное с образованием местного утонения образца

(шейки). Затем нагрузка падает до точки В, где и происходит разрушение образца.

С образованием шейки разрушаются только пластичные металлы.

а, б - стандартные образцы для

испытания на растяжение;

в - диаграмма растяжения

образца из пластичного материала

Рисунок 2.1 - Испытание на

растяжение

Усилия, соответствующие

основным точкам диаграммы растяжения, дают возможность определить

характеристики прочности, выраженные в мегапаскалях, МПа, по формуле

, 2.1)

, 2.1)

где σi

- напряжение, МПа;i - соответствующая точка диаграммы растяжения, Н;0

- площадь поперечного сечения образца до испытания, мм2.

Предел пропорциональности σпц

- это наибольшее напряжение, до которого сохраняется прямая пропорциональность

между напряжением и деформацией:

, .2)

, .2)

где Pпц -

напряжение, соответствующее пределу пропорциональности, Н.

Предел упругости σупр

- напряжение, при котором пластические деформации впервые достигают некоторой

малой величины, характеризуемой определенным допуском (обычно 0,05 %):

, .3)

, .3)

где Pупр -

напряжение, соответствующее пределу упругости, Н.

Предел текучести физический σт

- напряжение, начиная с которого деформация образца происходит почти без

дальнейшего увеличения нагрузки:

, .4)

, .4)

где Pт - напряжение,

соответствующее пределу текучести, Н.

Если площадка текучести на

диаграмме растяжения данного материала отсутствует, то определяется условный

предел текучести σ0,2

- напряжение, вызывающее пластическую деформацию, равную 0,2 %.

Предел прочности (временное сопротивление) σв

- напряжение, равное отношению наибольшей нагрузки, предшествующей разрушению

образца, к первоначальной площади его сечения:

, .5)

, .5)

где Pв - напряжение,

соответствующее пределу прочности, Н.

По результатам испытания на

растяжение определяют характеристики пластичности металлов.

Показатели пластичности

металлов - относительное удлинение и относительное сужение - рассчитывают по

результатам замеров образца до и после испытания.

Относительное удлинение δ

находится как отношение увеличения длины образца после разрыва к его

первоначальной расчетной длине, выраженное в процентах:

, .6)

, .6)

где lk - длина

образца после разрыва, мм;

l0 - расчетная

(начальная) длина образца, мм.

Относительное сужение ψ

определяется отношением уменьшения площади поперечного сечения образца после

разрыва к первоначальной площади его поперечного сечения, выраженным в

процентах:

, 7)

, 7)

где F0 - начальная

площадь поперечного сечения образца;к - площадь поперечного сечения

образца в месте разрушения.

. Методы определения твердости

Наиболее распространенным

методом определения твердости металлических материалов является метод

вдавливания, при котором в испытуемую поверхность под действием постоянной

статической нагрузки вдавливается другое, более твердое тело (наконечник). На

поверхности материала остается отпечаток, по величине которого судят о

твердости материала. Показатель твердости характеризует сопротивление материала

пластической деформации, как правило, большой, при местном контактном

приложении нагрузки.

Твердость определяют на специальных приборах -

твердомерах, которые отличаются друг от друга формой, размером и материалом

вдавливаемого наконечника, величиной приложенной нагрузки и способом

определения числа твердости. Так как для измерения твердости испытывают

поверхностные слои металла, то для получения правильного результата поверхность

металла не должна иметь наружных дефектов (трещин, крупных царапин и т. д.).

Измерение твердости по Бринеллю. Сущность этого

способа заключается в том, что в поверхность испытуемого металла вдавливается

стальной закаленный шарик диаметром 10, 5 или 2,5 мм в зависимости от толщины

образца под действием нагрузки, которая выбирается в зависимости от

предполагаемой твердости испытуемого материала и диаметра наконечника по

формулам: Р = 30D2; Р = 10D2; Р = 2,5D2

(таблица 2.1).

Таблица 2.1 - Выбор диаметра шарика D и нагрузки

Р

|

Материал

образца

|

Твердость,

кгс/мм2

|

Толщина

образца, мм

|

Диаметр

шарика D, мм

|

P/D2,

кгс/мм2

|

Нагрузка

Р, кгс

|

Выдержка

под нагрузкой, с

|

|

Черные

металлы (сталь, чугун)

|

450

- 140

|

более

6 6 - 3 менее 3

|

10

5 2,5

|

30

|

3000

750 187,5

|

10

|

|

Черные

металлы

|

Менее

140

|

более

6 6 - 3 менее 3

|

10

5 2,5

|

30

|

3000

750 187,5

|

30

|

|

Твердые

цветные металлы (латунь, бронза, медь)

|

140

- 32

|

более

6 6 - 3 менее 3

|

10

|

1000

250 62,5

|

30

|

|

Мягкие

цветные металлы (олово, алюминий и др.)

|

35

- 8

|

более

6 6 - 3 менее 3

|

10

5 2,5

|

2,5

|

250

62,5 15,6

|

60

|

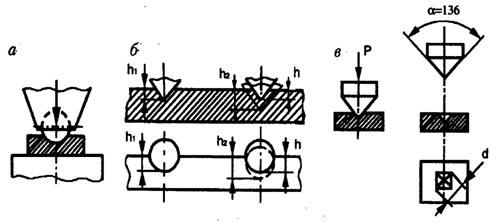

На поверхности образца остается отпечаток

(рисунок 2.2, а), по диаметру которого определяют твердость. Диаметр отпечатка

измеряют специальной лупой с делениями.

Твердость рассчитывают по формуле

, (2.8)

, (2.8)

где НВ - твердость по Бринеллю, кгс/мм2;

Р

- нагрузка при испытании, кгс или Н;- площадь полученного отпечатка, мм2;-

диаметр наконечника, мм;- диаметр отпечатка, мм.

Рисунок

2.2 - Измерение твердости методами Бринелля (а), Роквелла (б), Виккерса (в)

На

практике пользуются специальными таблицами, которые дают перевод диаметра

отпечатка в число твердости, обозначаемое НВ. Например: 120 НВ, 350 НВ и т.д.

(Н - твердость, В - по Бринеллю, 120, 350 - число твердости в кгс/мм2,

что соответствует 1200 и 3500 МПа).

Этот

способ применяют, главным образом, для измерения твердости незакаленных

металлов и сплавов: проката, поковок, отливок и др.

Твердомер

Бринелля можно использовать в том случае, если твердость материала не превышает

450 кгс/мм2. В противном случае произойдет деформация шарика, что

приведет к погрешностям в измерении. Кроме того, твердомер Бринелля не

применяется для испытания тонких поверхностных слоев и образцов тонкого

сечения.

Измерение твердости по

Роквеллу. Измерение осуществляют путем вдавливания в испытуемый металл

стального шарика диаметром 1,588 мм или алмазного конуса с углом при вершине

120° (см. рисунок 2.2, б). В отличие от метода Бринелля твердость по Роквеллу

определяют не по диаметру отпечатка, а по глубине вдавливания наконечника.

Вдавливание производится под действием двух

последовательно приложенных нагрузок - предварительной, равной ≈ 100 Н, и

окончательной (общей) нагрузки, равной 1400, 500 и 900 Н. Твердость определяют

по разности глубин вдавливания отпечатков. Для испытания твердых материалов

(например, закаленной стали) необходима нагрузка 1500 Н, а вдавливание стальным

шариком нагрузкой 1000 Н производят для определения твердости незакаленной

стали, бронзы, латуни и других мягких материалов. Глубина вдавливания

измеряется автоматически, а твердость после измерения отсчитывается по трем

шкалам: А, В, С (таблица 2.2).

Таблица 2.2 - Наконечники и нагрузки для шкал А,

В, С

|

Наконечник

|

Суммарная

нагрузка Р, Н (кгс)

|

Отсчет

по шкале

|

Обозначение

твердости

|

|

Стальной

шарик

|

1000

(100)

|

В

(красная)

|

HRB

|

|

Алмазный

конус

|

1500

(150)

|

С

(черная)

|

HRC

|

|

Алмазный

конус

|

600

(60)

|

А

(черная)

|

HRA

|

Твердость (число твердости) по Роквеллу

обозначается следующим образом: 90 HRA, 80 HRB, 55 HRC (Н - твердость, Р -

Роквелл, А, В, С - шкала твердости, 90, 80, 55 - число твердости в условных

единицах).

Определение твердости по Роквеллу имеет широкое

применение, так как дает возможность испытывать мягкие и твердые металлы без

дополнительных измерений; размер отпечатков очень незначителен, поэтому можно

испытывать готовые детали без их порчи.

Измерение твердости по Виккерсу. Данный метод

позволяет измерять твердость как мягких, так и очень твердых металлов и сплавов.

Он пригоден для определения твердости очень тонких поверхностных слоев

(толщиной до 0,3 мм). В этом случае в испытуемый образец вдавливается

четырехгранная алмазная пирамида с углом при вершине 136о (см.

рисунок 2.2, в). При таких испытаниях применяются нагрузки от 50 до 1200 Н.

Измерение отпечатка производят по длине его диагонали, рассматривая отпечаток

под микроскопом, входящим в твердомер. Число твердости по Виккерсу,

обозначаемое НV, находят по формуле

, (2.9)

, (2.9)

где

Р - нагрузка, Н;- длина диагонали отпечатка, мм.

На

практике число твердости НV находят по специальным таблицам.

.

Определение ударной вязкости

Определение

ударной вязкости производят на специальном маятниковом копре (рисунок 2.3). Для

испытаний применяется стандартный надрезанный образец, который устанавливается

на опорах копра. Маятник определенной массой поднимают на установленную высоту

Н и закрепляют, а затем освобожденный от защелки маятник падает, разрушает образец

и снова поднимается на некоторую высоту h. Удар наносится по стороне образца,

противоположной надрезу. Для испытаний используют призматические образцы с

надрезами различных видов: U-образный, V-образный, T-образный (надрез с

усталостной трещиной).

а - схема испытания; б - образцы для испытаний.

Рисунок 2.3 - Испытания на ударную вязкость

Ударная вязкость КС (Дж/см2)

оценивается работой, затраченной маятником на разрушение стандартного

надрезанного образца, отнесенной к сечению образца в месте надреза:

, (2.10)

, (2.10)

где А - работа, затраченная на разрушение

образца (определяется по разности энергий маятника до и после удара: А0

- А1), Дж;- площадь поперечного сечения образца в месте надреза, см2.

В зависимости от вида надреза в образце ударная

вязкость обозначается KCU, KCV, KCТ (третья буква - вид надреза).

металл свойство испытание

механический

Литература

1. Тушинский,

Л.И. Методы исследования материалов/ Л.И. Тушинский, А.В. Плохов, А.О. Токарев,

В.Н. Синдеев. - М.: Мир, 2004. - 380 с.

2. Лахтин,

Ю.М. Материаловедение/ Ю.М. Лахтин. - М.: Металлургия, 1993. - 448 с.

. Фетисов,

Г.П. Материаловедение и технология металлов/ Г.П. Фетисов, М.Г. Карпман и др. -

М.: Высшая школа, 2001. - 622 с.

. Евстратова,

И.И. Материаловедение/ И.И. Евстратова и др. - Ростов-на-Дону: Феникс, 2006. -

268 с.

. Маркова,

Н.Н. Железоуглеродистые сплавы/ Н.Н. Маркова. - Орел: ОрелГТУ, 2006. - 96 с.

. Ильина,

Л.В. Материалы, применяемые в машиностроении: справочное пособие/ Л.В. Ильина,

Л.Н. Курдюмова. - Орел: ОрелГТУ, 2007.