Безуглеродистые коррозионностойкие стали на Fe-Cr-Ni основе с некоторым варьированием дополнительных легирующих элементов

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Литературный

обзор

1.1 Особенности легирования

коррозионностойких аустенитных сталей

1.2 Коррозионностойкие стали

аустенитного класса

1.2.1 Стабильные аустенитные

стали

1.2.2 Нестабильные

аустенитные стали

1.3 Аустенитные стали с карбидным

и интерметаллидным упрочнением

1.3.1 Стали с карбидным

упрочнением

1.3.2 Стали с

интерметаллидным упрочнением

1.4 Аустенитные стали,

содержащие азот

1.5 Постановка задачи

исследования

2 МАТЕРИАЛ И МЕТОДЫ

ИССЛЕДОВАНИЯ

результаты

эксперимента и их обсуждение

ВЫВОДЫ

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

ВВЕДЕНИЕ

Для производства изделий точного машиностроения, медицинской

промышленности и других отраслей требуются

высокопрочные коррозионностойкие стали функционального назначения.

В настоящее время марочный сортамент отечественных коррозионностойких

сталей и сплавов представлен 63 марками, включенными в базовый ГОСТ 5632-72 и

более чем 40 марками специального назначения, выпускаемыми по техническим

условиям [1,2]. Это наиболее используемые на практике материалы различных

структурных классов (мартенситного, аустенитного, ферритного и смешанных

классов). Составы сталей, устойчивых к электрохимической коррозии,

устанавливают в зависимости от среды, для которой они предназначаются. Эти

стали можно разделить на два основных класса хромистые, имеющие после

охлаждения на воздухе ферритную, мартенситно-ферритную или мартенситную

структуру, и хромоникелевые, имеющие аустенитную, аустенитно-мартенситную или

аустенитно-ферритную структуру [3]. Однако широко распространенные и применяемые

в промышленности стали мартенситного класса (20Х13, 30Х13) имеют недостаточную

высокую коррозионную стойкость, а стали аустенитного класса (12Х18Н10Т)

пониженную технологичность, в результате чего возникает необходимость поиска

рациональных составов сталей, удовлетворяющих комплексу требуемых свойств:

высокой прочности и технологичности, хорошей теплостойкости и коррозионной

стойкости. В данной работе предприняты попытки изучения и разработки технологии

получения высокопрочных изделий в виде проволоки из новых безуглеродистых

сталей аустенитного класса на Fe-Cr-Ni основе.

1

Литературный обзор

.1 Особенности легирования коррозионностойких аустенитных сталей

Легирование коррозионностойких сталей и сплавов преследует достижение

высокой коррозионной стойкости в рабочей среде (влажная атмосфера, морская

вода, кислоты, растворы солей, щелочей, расплавы металлов и др.) и обеспечение

заданного комплекса физико-механических характеристик.

Устойчивость против коррозии повышается при введении в состав стали

хрома, никеля, алюминия, кремния. Эти элементы образуют непрерывную прочную

оксидную пленку и повышают электродный потенциал, то есть увеличивают

электроположительность стали.

Хром является основным легирующим элементом коррозионно-стойких сталей.

Его содержание находится в пределах от 11 до 30 %.

С ростом содержания хрома коррозионная стойкость стали растет. Легирование

стали хромом приводит к уменьшению склонности аустенитного зерна к росту при

нагреве, существенному увеличению ее прокаливаемости, а также к замедлению

процесса распада мартенсита [3].

Кроме хрома в состав коррозионностойких сталей входит также никель. Он

повышает коррозионную стойкость в слабо окисляющих или неокисляющих растворах

химических веществ, а также стабилизирует аустенитную структуру и позволяет

создать аустенитные хромоникелевые стали с высокой коррозионной стойкостью.

Никель увеличивает пластичность и вязкость стали вследствие уменьшения

сопротивления кристаллической решетки движению дислокаций, а также снижения

энергии взаимодействия дислокаций с атомами внедрения. Кроме того, никель

снижает температуру порога хладноломкости и уменьшает чувствительность стали к

концентраторам напряжений; перечисленные факторы способствуют повышению

сопротивления стали хрупкому разрушению. Использование никеля в качестве основы

позволяет получить сплавы с высокой коррозионной стойкостью в сильных

агрессивных кислотах [4].

При создании коррозионностойких сталей для получения необходимой

структуры, свойств и обеспечения максимальной коррозионной стойкости используют

в различных сочетаниях также другие легирующие элементы: ферритообразующие (Cr,

Mo, Al, Si, Ti, Nb, W, V) и аустенитообразующие (Ni, C, Mn,

N, Co, Cu) [3]. В основном влияние легирующих элементов на область

существования γ-фазы можно объяснить их изоморфностью (однотипностью

кристаллической решетки) одной из фаз железа: α-фазе или γ-фазе. Так, никель изоморфен γ-фазе (решетка ГЦК), а молибден - α-фазе (решетка ОЦК). Однако

встречаются и исключения, например алюминий замыкает γ-фазу, хотя и изоморфен ей [5].

Наиболее распространенные в технике и изученные в настоящее время

коррозионностойкие стали аустенитного, аустенитно-ферритного и

аустенитно-мартенситного классов имеют в своей основе различные комбинации

систем Fe-Cr-Ni, Fe-Cr-Ni-Mn с дополнительным легированием разными элементами

[6]. При одновременном введении ферритообразующих и аустенитообразующих

элементов в сталях могут наблюдаться различные структурные и фазовые

соотношения. Для облегчения определения фазового состава сталей существуют

структурные диаграммы. Пользуясь диаграммой А. Шеффлера, можно ориентировочно

определить структуру стали, объединяя действие аустенитообразующих добавок в

никелевый эквивалент, а ферритообразующих - в хромовый эквивалент (рисунок 1.1)

[7]. Диаграмма показывает неравновесную структуру сталей, полученную после

быстрого охлаждения с 1050° С до комнатной температуры. Относительный вклад

каждого элемента в установление структуры определяется никелевым и хромовым

эквивалентом по следующим формулам [8]:

Сrэкв = %Cr + 2(%Si) + 1,5(%Mo) + 5(%V) +

5,5(%Al) + 1,5(%Ti) + 1,75(%Nb) + 0,75(%N);

экв =

%Ni + %Co + 30(%C) + 25(%N) + 0,5(%Mn) + 0,3(%Cu).

Более точной является структурная диаграмма коррозионностойких сталей,

предложенная Я.М. Потаком и Е.А. Сагалевич (рисунок 1.2) [2,6]. Она

соответствует структуре сталей после закалки от температур 1050-1100° С,

принятых в практике при термической обработке. В отличие от диаграммы А.

Шеффлера использование ее требует подсчета эквивалента ферритообразования Еф

(Сфэкв) с учетом ферритообразующей способности легирующих элементов и

эквивалента мартенситообразования Ем (Смэкв) с учетом влияния легирующих

элементов на положение мартенситной точки.

Рисунок 1.1 - Структурная диаграмма для нержавеющих, литых хромоникелевых

сталей (А. Шеффлер)

Рисунок 1.2 - Структурная диаграмма для нержавеющих сталей (Я.М. Потак,

Е.А. Сагалевич) [9]

Подсчет эквивалентов может быть произведен по следующим формулам [3]:

В

виду уникального сочетания свойств (прочность, пластичность, коррозионная

стойкость) основную массу (70..75 %) выпускаемых сталей составляют классические

аустенитные хромоникелевые стали типа

Х (17-20) Н (10-13). Углерод наряду с повышением прочности увеличивает

склонность к хрупкому разрушению, поэтому уменьшение содержания углерода в этих

сталях с 0,08-0,12 % до ≤ 0,03 % позволяет получить высокие значения

механических свойств (особенно сопротивляемости хрупкому разрушению),

существенно повысить коррозионную стойкость, предотвратить появление

межкристаллитной коррозии. Высокое сопротивление межкристаллитной коррозии, хорошую

пластичность и свариваемость имеют низкоуглеродистые аустенитные стали

04Х18Н10, 03Х18Н12, 03Х17Н14М3 и др. [10] . Из рисунка 1.3 следует, что при

0,10 % С в стали типа Х18Н12 межкристаллитная коррозия возникает быстрее, чем

через минуту при 650 °С, в то время как при 0,02 % С она проявляется лишь после

100-200 ч при 550 °С [11].

Рисунок

1.3 - Температурно-временная зависимость области склонности стали Х18Н12 к

межкристаллитной коррозии: 1 - 0,10 % С; 2 - 0,02 % С

Для

повышения сопротивления межкристаллитной коррозии и измельчения зерна сталь легируют

титаном или ниобием (15Х28Т, 12Х18Н10Т). Титан и ниобий связывают углерод,

образуя карбид TiC и NbC и исключают возможность образования карбидов хрома, а

следовательно, обеднение хромом феррита [11,12].

В

работе [13] на сплавах с 11-12 % Ni изучали влияние титана и алюминия. Легирование

титаном приводит к снижению температуры начала и конца превращения γ→α. В отличие от титана легирование сплавов алюминием вызывает повышение

температуры начала превращения γ→α.

Устойчивость

сталей против коррозии в органических кислотах, серной кислоте и морской воде

повышает молибден (10Х17Н13М2Т, 10Х17Н13М3Т) [14]. Молибден, введенный в состав

сталей, оказывает сильное положительное воздействие на сопротивляемость

питтинговой коррозии, а также повышает критическую температуру

питтингообразования [15]. Молибден, а также вольфрам повышают прокаливаемость

стали (особенно в присутствии никеля), способствуют измельчению зерна и

подавлению отпускной хрупкости.

Положительно

влияет на свойства сталей комплексное легирование молибденом и кобальтом.

Влияние кобальта обусловлено тем, что он уменьшает растворимость молибдена в α-железе и тем самым увеличивает объемную долю фаз,

содержащих молибден, то есть повышается σв [14]. Кобальт так же повышает предел текучести [16].

В работе [17] исследовали Fe-Cr-Ni-Co-Mo стали и показали, что при увеличении в стали

содержания молибдена (от 2 до 3 %), а также кобальта (от 2 до 6 %) приводит к

увеличению предела текучести, что обусловлено увеличением количества

упрочняющих интерметаллидных фаз: R-фазы состава Mo14Cr11(Fe,Co,Ni)28, α-Cr, α-Mo. Однако упрочнение

сопровождается уменьшением ударной вязкости при криогенных температурах. Это

связано с влиянием кобальта на процесс старения в мартенсите - увеличение

термодинамической активности хрома в мартенсите и, следовательно, увеличение

количества фазы α-Cr.

Введение

кобальта существенно ограничивает интенсивность γ→α-перехода. Как установлено А.Г. Рахштадтом с сотрудниками, при

содержании 15 % Со в стали типа Х13Г17АФ образование α-мартенсита полностью подавляется. Вместе с тем кобальт

усиливает формирования

ε-фазы и после прокатки с обжатием

на 70 % доля этого мартенсита достигает почти 50 % [14].

Кремний

повышает стойкость против питтинговой коррозии. Особенно выражено положительное

влияние кремния, если сталь одновременно легирована молибденом [15]. Кремний

широко используется при выплавке стали как раскислитель. Легирование кремнием

углеродистых и хромистых сталей увеличивает их жаростойкость. Содержание

кремния в стали ограничивают, т. к. он повышает склонность стали к тепловой

хрупкости.

Роль

кремния как эффективного упрочнителя аустенитных сталей проявляется не только

вследствие того, что он, подобно марганцу, усиливает долю ковалентной связи

между атомами и понижает энергию дефектов упаковки, но и потому, что облегчает

протекание мартенситных γ→α- и γ→ε-превращений.

Производство

экономичных видов коррозионностойких сталей развивается в направлении создания

безникелевых хромистых и хромомарганцевых аустенитных сталей. Марганец, подобно

никелю, снижает критическую скорость охлаждения, но уменьшает вязкость феррита.

Хромомарганцевые стали аустенитного класса являются высоко-технологичными

материалами, хорошо поддаются обработке давлением в горячем и холодном

состояниях. Поскольку при содержании выше 13 % Cr в структуре

сталей хромомарганцевой системы образуется нежелательная ферритная

составляющая, для ее предотвращения приходится легировать сталь

аустенитообразующими элементами - никелем, азотом, медью (10Х14АГ15, 10Х13Г18Д,

07Х13АГ20) [11]. Стали хромомарганцевой системы безникелевые и

экономнолегированные никелем устойчивы к воздействию различных слабоагрессивных

сред и обладают высокой пластичностью в широком диапазоне низких и высоких

температур.

Легирующие

элементы, как правило, оказывают слабое влияние на твердость несостаренного

мартенсита. Дополнительное легирование

Fe-Ni-Cr сталей приводит к их упрочнению в результате

последующего старения в интервале температур 400..600º С за счет выделения различных интерметаллидных фаз.

Наибольшее упрочнение при старении вызывает легирование титаном, бериллием,

наименьшее - молибденом и кремнием. В отличие от титана легирование алюминием

приводит к значительному повышению твердости уже непосредственно после закалки.

Кобальт и хром как легирующие добавки не вызывают старение мартенсита

железо-никелевых сплавов. Однако, как показали эксперименты, их присутствие в

сплавах с некоторыми добавками, вызывающими старение, увеличивают степень

упрочнения. Наиболее высокий уровень твердости после старения достигнут в

сложнолегированных сплавах на основе 18 % Ni, 9 % Co с

добавками титана или бериллия [13]. Поскольку упрочнение при старении является

следствием образования интерметаллидов Ni3Ti, Ni3Al, Ni3Mo

или Fe2Mо, можно ожидать, что высокая прочность сплавов, содержащих

кобальт, вызвана взаимодействием этого элемента с интерметаллидами. Оно может

проявиться как в изменении растворимости интерметаллидов в мартенсите, так и в

образовании более сложных интерметаллидов (или других соединений), содержащих

кобальт. Ещё есть предположение [13], что более высокая прочность сплавов с

кобальтом, является следствием упорядочения твердого раствора. Другая точка

зрения у авторов работы [18]. По их мнению, введение кобальта уменьшает энергию

дефекта упаковки и поэтому затрудняет поперечное скольжение. Дислокационная

структура, возникшая в результате фазового превращения, становится в сплавах с

кобальтом более стабильной, что приводит к возникновению большого числа

возможных мест зарождения частиц второй фазы при нагреве и вызывает добавочное

упрочнение.

.2

Коррозионностойкие стали аустенитного класса

В качестве перспективного высокопрочного материала для таких важных

изделий, как упругие элементы или специальные виды некоторых инструментов

(например, медицинских) обоснованное применение получили

деформационно-стареющие аустенитные стали различного структурного типа -

стабильные и нестабильные [14].

1.2.1

Стабильные аустенитные стали

При высоких температурах эксплуатации, когда заметно возрастает роль

структурного фактора, предпочтительным становится использование сталей со

структурой стабильного аустенита. Это может содействовать повышению

теплостойкости при сохранении достаточно высокого уровня прочностных свойств, а

также позволяет получить немагнитные материалы.

Аустенитные стали парамагнитны, однако имеют низкие значения предела

текучести (150..350 МПа), что затрудняет их использование в качестве материала

высоконагруженных деталей и конструкций. Повышенные прочностные свойства

достигаются на сталях аустенитного класса холодной или теплой пластической

деформацией, упрочнением в результате дисперсионного твердения, упрочнением

посредством фазового наклепа при последовательном проведении прямого и

обратного мартенситных γ→α→γ превращений [3,19,20].

Так, аустенитная сталь 50Г18Х4, из которой изготавливают бандажные кольца

роторов электрогенераторов, применяется в состоянии после холодного или теплого

наклепа. В наклепанном состоянии предел текучести этой стали повышается до 1100

МПа при сохранении высокого уровня пластических свойств (δ

= 30 %, ψ = 50 %). Примерно

такой же комплекс механических свойств достигается на стали 50Г18Х4,

легированной ванадием, в результате выделения дисперсных карбидов VC в процессе старения при температуре

650° С [3,21]. В работах [22,23] исследована аустенитная сталь 40Х4Г18Ф,

содержащая 1,4 вес. % V, где

установлено, что двухступенчатое старение оказывает существенное влияние на

структуру и обеспечивает лучший комплекс механических свойств и благоприятное

соотношение прочности и пластичности, тем самым является более эффективной

упрочняющей обработкой, чем одинарное старение.

Один из путей повышения прочности немагнитных сталей состоит в

использовании парамагнитного ε-мартенсита, образующегося в

низкоуглеродистых сталях с 16-22 % Mn. Двухфазные (γ+ε) стали типа 05Г20 имеют после закалки

более высокие прочностные свойства по сравнению с однофазными аустенитными

сталями и могут найти применение в качестве конструкционного немагнитного

материала [3]. Повышение прочностных свойств немагнитных сталей с ε-мартенситом может быть дополнено

дисперсионным твердением за счет выделения избыточных фаз различного типа

(карбидов, интерметаллидов) из пересыщенного γ-твердого раствора [21,24-26].

Среди стабильных аустенитных сталей хорошо известны сплавы на Fe-Cr-Ni основе (36НХТЮ,

36НХТЮМ, 03Х17Н40МТЮБР и др.) [27,28]. Эти стали имеют устойчивую γ-фазу и в них даже после сильной

деформации или глубокого охлаждения не образуется мартенсит.

Для улучшения свойств сплава 36НХТЮ широко применяется термомеханическая

обработка, заключающаяся в пластической деформации закаленного сплава с

последующим старением, а также её различные варианты [28]. Как показано в

работе [29], прочностные свойства сплава 36НХТЮ при комнатной и повышенных

температурах могут быть увеличены за счет дополнительного легирования

молибденом в количестве 5-8 % (36НХТЮМ5, 36НХТЮМ8).

Общим недостатком всех сплавов со стабильным аустенитом является их

высокая стоимость и высокое содержание дефицитного никеля. Эти обстоятельства

заставляют исследователей разрабатывать новые композиции сплавов для упругих

элементов, обладающих высокими механическими свойствами, но содержащих меньшее

количество дефицитных и дорогостоящих элементов.

Исследования, связанные с созданием стабильных аустенитных сталей,

имеющих пониженную концентрацию никеля (не выше 10 %), выполнены В.Р. Баразом,

С.В. Грачевым и др. [30-33]. Результатом этих исследований явилась разработка

деформационно-стареющей стали 13Х18Н10Г3С2М2, предназначенной для изготовления

теплостойких и немагнитных упругих элементов из проволоки и ленты, а также

производства ряда специальных медицинских инструментов (иглы для

рефлексотерапии, спицы скелетного вытяжения и т.д.) [34]. Разработанная сталь

превосходит сталь 12Х18Н10Т по сопротивлению усталостному разрушению примерно в

1,5 раза, а по величине предела выносливости - в два раза. Кроме того, сталь

13Х18Н10Г3С2М2 является устойчивой в хлоридсодержащих средах, характеризуется

повышенным сопротивлением коррозии под напряжением [14].

1.2.2

Нестабильные аустенитные стали

В области умеренных температур целесообразным оказывается применение

аустенитных сталей на основе нестабильной γ-фазы, которая в процессе холодной

пластической деформации испытывает фазовые превращения типа γ→α или γ→ε. В таких сталях (склонных к

образованию мартенсита деформации) в результате термомеханической обработки

достигается высокопрочное состояние. В результате усиливается релаксационная

стойкость вследствие повышения сопротивления сдвиговому механизму.

Из числа нестабильных аустенитных сталей наиболее широкое распространение

в качестве коррозионностойких материалов получили хромоникелевые стали типа

18-8. Типичными представителями этой группы являются стали 12Х18Н9, 12Х18Н9Т,

12Х18Н10Т и др. [27]. К основным достоинствам указанных сталей следует отнести

коррозионную стойкость, повышенную пластичность в закаленном состоянии и

склонность к заметному упрочнению в процессе пластической деформации. Они

отличаются также хорошей релаксационной стойкостью при температурах до 250..300º

С [35].

Важной особенностью изменения структурного состояния в процессе

деформации сталей с нестабильным аустенитом является образование мартенсита. В

сталях типа 18-8 мартенситное превращение при деформации протекает путем

возникновения ферритной α-фазы. Появление ε-мартенсита возможно лишь при малых

степенях обжатия, а также при относительно низких температурах. Объемная доля

его очень невелика, а при дальнейшем деформировании он превращается в α-мартенсит. При больших обжатиях

образование α-мартенсита происходит непосредственно из аустенита, минуя

промежуточную стадию формирования ε-фазы. Таким образом, в

сильнодеформированных аустенитных сталях типа 18-8 ε-мартенсит фактически не наблюдается.

Повышение степени обжатия и снижение температуры деформации увеличивают

полноту мартенситного превращения. Однако даже после очень сильного обжатия

часть аустенита остается непревращенной. Объемная доля мартенсита может быть

получена путем уменьшения скорости волочения и снижения величины единичного

обжатия. В этом случае наблюдается меньший разогрев проволоки в процессе

волочения и следовательно, достигается усиление полноты γ→α-превращения.

При изготовлении высокопрочной проволоки из сталей 12Х18Н9Т, 12Х18Н10Т

оптимальной считается деформация 90-92 % [28], поскольку при этом

обеспечивается наилучшее сочетание прочностных и пластических свойств. Так,

проволока диаметром 1,0 мм после такого обжатия имеет sв = 1850..2050 МПа и число гибов не

менее 5.

Прочностные свойства сталей типа 18-8 дополнительно можно повысить в

результате последеформационного отпуска. Обычно такую обработку деформированных

сталей выполняют при 420..450º С, длительность изотермической

выдержки, как правило, ограничивают

0,5..1,0 ч. Старение приводит к относительно умеренному возрастанию sв (15..20 %), но к более сильному

повышению предела упругости

(до 40..50 %). При этом наблюдается снижение пластических свойств.

Стали типа 18-8 имеют ряд недостатков. В частности, их отличает

пониженное сопротивление релаксации напряжений при температурах выше 300º

С. В некоторых особо жестких

условиях нагружения недостаточными оказываются показатели прочностных свойств.

В ряде случаев возникает необходимость в усилении их коррозионной стойкости.

Поэтому существует потребность в разработке новых сталей того же структурного

класса, выгодно отличающихся большей прочностью, лучшей теплостойкостью и

сопротивлением коррозии.

В решении этой проблемы связаны исследования, выполненные

В.Р. Баразом, А.Н. Богомоловым, С.В. Грачевым и др. [33,36-38] и направленные

на изыскание составов нестабильных аустенитных сталей путем добавочного

легирования хромоникелевой композиции 18-8 такими элементами, как марганец,

кремний, молибден, ванадий, медь (12Х17Н8Г2С2, 12Х17Н8Г2С2МФ). Подобное

легирование позволило обеспечить существенное повышение физико-механических

свойств (прочностных характеристик и сопротивления релаксации напряжений), а

также избежать заметного удорожания по сравнению с существующими сталями

данного типа. Разработанные стали предназначены для изготовления

тяжелонагруженных и теплостойких пружин и других упругих элементов. Для данных

сталей приемлемой является температура нагрева под закалку - 1080..1100º

С. При этом нагреве

значительная часть углерода и карбидообразующих элементов (хрома, молибдена и

ванадия) переходит в

γ-фазу, что при последующем ускоренном

охлаждении приводит к получению пересыщенного твердого раствора. Механические

свойства сталей имели близкие показатели: σв = 790 МПа; δ

= 65 %; ψ = 40 %. После

деформации происходит интенсивное упрочнение. При максимальном обжатии (85 %) σв в сталях 12Х17Н8Г2С2 и

12Х17Н8Г2С2МФ возрастает почти в три раза и составляет 2250-2300 МПа. Кроме

того, указанные стали по уровню прочности существенно превосходят известные

стали 12Х18Н10Т и 17Х18Н9 и сохраняют достаточно хорошую пластичность. Все стали

в закаленном состоянии имели аустенитную структуру. В процессе последующей

деформации в них развивалось фазовое γ→α превращение. Интенсивность

образования мартенсита определяется степенью легированности γ-твердого раствора. Усложнение

химического состава приводит к закономерному уменьшению в структуре объемной

доли мартенсита. Последеформационный нагрев сталей 12Х17Н8Г2С2 и 12Х17Н8Г2С2МФ

до 450..500º С вызывает заметное повышение величины σв, в результате выделения карбидов Me23C6 и VC: σв = 2600 МПа.

В работе [39] выполнены исследования по изысканию составов высокопрочных

и коррозионностойких сталей, которые могли быть эффективной заменой

высококобальтовых сплавов типа 40КХНМ. Исследования проводили на сталях

12Х14Н6Г4 и 12Х14Н6Г4ДМТ. Структура сталей почти полностью состояла из

аустенита (мартенсита охлаждения не более 3..5 %). В закаленном состоянии стали

имели свойства, типичные для аустенитных сплавов: σв = 700..800 МПа и δ

= 40..50 %. Проведение

пластической деформации приводит к образованию мартенсита: в стали 12Х14Н6Г4

после обжатия на 80 % объемная доля мартенсита деформации составляла около 80

%, а в стали 12Х14Н6Г4ДМТ - 30 %. При этом обе стали после максимального

обжатия имели относительно близкие показатели прочности. Авторы работы [39] считают,

что дополнительное повышение прочностных свойств достигается в процессе

последеформационного нагрева и связано с образованием частиц гексагональной

карбидной фазы типа (Fe, Cr)7C3. Однако, в данных сталях после высокотемпературного

старения (при 600º С) наблюдается склонность к коррозионному разрушению,

когда происходит активный распад матричных твердых растворов и выделение

карбидной фазы, богатой хромом.

.3

Аустенитные стали с карбидным и интерметаллидным упрочнением

Процессы деформационно-термического упрочнения аустенитных сталей,

включающие сочетание предварительного деформирования и старения, обеспечивают

дополнительное повышение прочностных свойств за счет увеличения объемной доли и

изменения характера распределения выделений в связи с соответствующим

изменением дислокационной структуры деформированной стали [33]. Для Cr-Ni аустенитных сталей предварительное деформирование при 20º

С способствует выделению

карбидов (Cr, Fe)23C6 и TiC при более низких температурах

старения. Дополнительное легирование ниобием, титаном, ванадием, алюминием,

молибденом, кобальтом и другими элементами, способствующими понижению энергии

дефектов упаковки, изменяет фазовый состав выделений в сталях за счет

образования интерметаллидных фаз типа Fe2Nb, Ni3Ti, NiAl, Ni3Al и др.

.3.1 Стали с карбидным упрочнением

Стали с карбидным упрочнением предназначены для работы при температурах

650..750º

С и довольно высоких

уровнях напряжений. Карбидообразующие элементы V, Nb, W, Mo связывают часть углерода в специальные карбиды, а также

упрочняют аустенитную матрицу. Упрочняющими карбидными фазами в аустенитных

сталях в основном являются карбиды ванадия и ниобия (VC, NbC), а также

карбиды хрома (типа Me23C6 и Me7C3). Последние

обычно растворяют в себе другие элементы (Fe, W, Mo и др.), поэтому состав этих карбидов

изменяется в зависимости от легирования стали и режима термической обработки

[3,40].

Карбиды ванадия выделяются при старении в высокодисперсном состоянии и

обеспечивают значительную долю упрочнения аустенитных сталей. Специальные

карбиды типа МеС в процессах старения практически не участвуют, так как имеют

высокие температуры растворения при аустенитизации, карбиды и карбонитриды

ниобия начинают растворяться только после нагрева свыше 1250º

С, а в основном

присутствуют в сталях в виде первичных выделений. Положительная роль этих фаз

заключается в том, что они препятствуют росту аустенитного зерна при нагреве и,

в частности, образованию разнозернистости.

Чем сложнее карбидные фазы по составу, чем легированнее аустенит стали,

тем больше эффект упрочнения при старении и медленнее развиваются процессы

разупрочнения. При низкотемпературном старении легированного аустенита с

выделением дисперсных фаз возникает состояние очень сильного упрочнения и

одновременно падает пластичность, увеличивается чувствительность к хрупкому

разрушению. Например, сталь 40Х12Н8Г8МФБ после низкотемпературного старения

приобретает высокую твердость, но чувствительна к надрезу, поэтому для этой

стали применяется двойное старение: 660º С (16 ч) и 800º

С (16 ч). Старение при

повышенной температуре способствует снятию части напряжений, возникающих при

низкотемпературном старении, частичной коагуляции карбидных фаз [1].

.3.2 Стали с интерметаллидным упрочнением

Соединения типа А3В представляют собой выделения упорядоченных г.ц.к. (γ’),

о.ц.т. (γ”)

и г.п.у. (η)

фаз из аустенитных

матриц. Выделение этих фаз представляет собой одно из наиболее благоприятных

явлений, так как оно позволяет достигать значительного упрочнения, стабильного

при высоких температурах без заметного охрупчивания сплавов. Обычно в никелевых

жаропрочных сплавах основная упрочняющая γ’-фаза представляет собой соединение на

основе Ni3Al. В этой фазе могут растворяться в значительных количествах

различные легирующие элементы. γ’-фаза является упорядоченной, причем

дальний порядок сохраняется почти до температуры плавления (1385º С). Уникальным свойством γ’-фазы является увеличение прочности с

повышением температуры в широком интервале температур: для нелегированной фазы

до 800º С, а для легированной - еще выше. Благоприятное влияние А3В

фаз на свойства сталей и сплавов связывают с их высокой пластичностью,

когерентной связью с основным твердым раствором и высокой стабильностью при

повышенных температурах [3].

Фазы Лавеса (Fe2Al, Zr2Al, Fe2Mo, Co2Ti, Ni2Ta, (Fe,Si)2Mo, Fe2(Ni,Nb) и др.) обычно

имеют кубическую или гексагональную структуру. Они могут образовываться

компонентами, расположенными в любом месте периодической системы. Исследование

большого числа фаз Лавеса показало, что основным фактором, определяющим их

образование, является соотношение атомных размеров компонентов. Их присутствие

часто сопровождается охрупчиванием при комнатной температуре, но менее опасно

при повышенных температурах. Более того, во многих теплостойких и жаропрочных

сплавах удается использовать фазы Лавеса для упрочнения без существенного

снижения вязкости и хрупкой прочности [3].

Фаза Лавеса λ1 в жаропрочных сталях мартенситного класса является тем

интерметаллидом, образование которого планируется при выборе химического

состава. Стали специально легируют на пределе растворимости твердого раствора

по молибдену и вольфраму, чтобы выделение частиц фазы Лавеса при температурах

эксплуатации компенсировало разупрочнение мартенсита, обусловленное эволюцией

дислокационной структуры в процессе ползучести. В хромоникелевых сталях

дисперсные частицы фазы Лавеса выделяются при длительном старении в интервале

температур 500-600º С. Располагаясь в объеме зерна, они незначительно

снижают ударную вязкость, в то же время, повышая уровень прочности [41].

Электронные соединения или фазы Юм-Розери имеют характерные для

металлических элементов структуры типа о.ц.к., г.ц.к., г.п.у. В этих

соединениях структура образующихся фаз в основном определяется электронной

концентрацией, т.е. отношением числа валентных электронов к числу атомов в

элементарной ячейке. При образовании этих соединений металлы переходных групп

обнаруживают переменную валентность, что обусловлено перекрытием d- и s-уровней.

При отношении числа валентных электронов к числу атомов в решетке, равном

3/2, интерметаллидные соединения образуют β-фазы с о.ц.к. структурой или со

сложной кубической решеткой. К ним относятся, например, алюминиды переходных

металлов - FeAl, CoAl и NiAl и

сплавы на их основе. Свойства интерметаллидов этого типа можно

проиллюстрировать на примере моноалюминида никеля и твердых растворов на его

основе. Моноалюминид никеля NiAl

характеризуется высокой температурой плавления (1638º

С), большой теплотой

образования, высокой энергией упорядочения. Кристаллы обладают сильной

анизотропией свойств и весьма хрупки. Никельалюминиевые β-сплавы обладают высокими

характеристиками прочности при повышенных температурах (до 900-1000º

С), высокой стойкостью

против окисления и газовой коррозии, малой диффузионной подвижностью атомов в

решетке, обеспечивающей стабильность структуры до высоких температур. Эти

свойства позволяют использовать данные соединения в качестве жаропрочных и

жаростойких материалов и покрытий.

Увеличение степени легированности сталей с целью улучшения комплекса

механических свойств не всегда приводит к положительным результатам, так в

сталях легированных повышенным содержанием таких элементов как Mo и Cr в зависимости от температуры нагрева под закалку в структуре

может появиться χ-фаза или R-фаза, а при старении - s-фаза. По данным работ [3,42] образование в сложнолегированных сталях

системы Fe-Cr-Ni интерметаллидов

χ-фазы и R-фазы отрицательно сказывается на свойствах сплавов, поэтому

при разработке новых сплавов проводят исследования, чтобы исключить или

ограничить возможность их образования в процессе производства.

s-фаза типа FeCr - известное

интерметаллидное соединение с тетрагональной структурой. Образование частиц

этого интерметаллида в дисперсионно-твердеющих сложнолегированных сталях всегда

сопровождается потерей пластичности и особенно ударной вязкости [41]. s-фаза выделяется при длительных

выдержках в интервале температур 500..900º С и является как бы «побочным

продуктом» в тех композициях, в которых увеличено содержание хрома с целью

повышения коррозионной стойкости.

Области существования σ-фаз по концентрации и по температурам

зависят от положения элементов в периодической системе Д.И. Менделеева: в

системе Fe-Mo до 1400º С, в Fe-Cr до 820º

С, выше которых они

растворяются в твердом растворе. В σ-фазах двухкомпонентных систем могут

легко растворяться атомы других переходных элементов [3]. В промышленных сталях

и сплавах встречаются как σ-фазы относительно простого состава

(например, в сталях типа Х25 σ-фаза типа FeCr), так и сложнолегированные композиции (например, в

дисперсионно-твердеющих сложнолегированных сталях σ-фазы, содержащие Fe, Cr, Mo, Ni, Co, V, W и др.). В жаропрочных сплавах на

никелевой основе σ-фазы имеют состав (Cr,Mo)x(Ni,Co)y, где x и y

могут изменяться от 1 до 7.

Увеличение концентрации хрома (в пределах 20..50%) способствует ускорению

α→σ-превращения. Введение в ферритную

хромистую сталь никеля приводит к расширению интервала образования σ-фазы как по температуре, так и по

концентрации хрома. Легирование марганцем стали с 20 % Cr приводит к повышению границы области существования σ-фазы с 750º

С до 1000º

С (при 28 % Mn) и значительно сдвигает ее в сторону

более низких концентраций хрома (вплоть до 15 %), способствуя также резкому

ускорению сигмаобразования. Кремний не только является весьма сильным

ферритообразующим элементом, но и способствует образованию σ-фазы в Fe-Cr-Ni-Si и Fe-Cr-Mn-Si

аустенито-ферритных сталях. Легирование сталей молибденом неоднозначно влияет

на кинетику сигмаобразования. С одной стороны, ускоряющее воздействие молибдена

на процесс распада δ-феррита обусловлено тем, что его атомы входят в состав

σ-фазы, увеличивая параметры ее

решетки. С другой стороны, молибден уменьшает диффузионную подвижность

легирующих элементов в твердом растворе, замедляя тем самым образование

зародышей σ-фазы. По-видимому, при относительно низких температурах

(порядка 700..750º С) преобладающим окажется тормозящее влияние

молибдена, в то время как при более высоких температурах (850..900º

С) ускорение процесса сигмаобразования

в молибденсодержащих сталях не подлежит сомнению [43]. Атомы кобальта могут

замещать атомы железа в σ-фазе в системе Fe-Cr-Co и атомы никеля в системе Ni-Cr-Co, повышая при

этом температурный уровень существования σ-фазы.

Стабилизирующие элементы, такие как титан, ниобий и цирконий оказывают

свое главное воздействие на процесс образования σ-фазы в двухфазных сталях, связывая в

стабильные карбиды и карбонитриды атомы углерода и азота и повышая тем самым

концентрацию хрома в твердом растворе. Что касается влияния на скорость

сигмаобразования, то, по данным работы [43], увеличение содержания титана в

стали 0Х25Н12Г2Т с 0,62 до 1,72 % практически не изменило кинетики процесса

распада δ-феррита.

Добавки алюминия, по данным работы [43], в хромистые стали с

13..20 % и 35 % Cr тормозят или

даже полностью подавляют процесс образования σ-фазы.

.4

Аустенитные стали, содержащие азот

Прогнозы показывают, что несмотря на тенденцию к сокращению доли сплавов

на основе железа среди других конструкционных материалов в обозримом будущем

объем мирового производства стали сохранится на уровне более 750 млн т в год

[44]. При этом будут значительно возрастать требования к качеству сталей всех

структурных классов. Повысится роль легированных сталей и в связи с этим

обострится проблема рационального использования легирующих элементов [45].

Среди легирующих элементов, прежде всего, следует отметить азот,

получаемый практически в неограниченных количествах из воздуха. Азот, как

легирующий элемент, является привлекательным с позиций экологии. При расширении

производства азотосодержащих сталей нет необходимости в увеличении объема

добычи руд, нарушающей состояние земных недр [45].

Азот является элементом, стабилизирующим γ-железо, и в результате этого возможна

экономия не только элементов γ-стабилизаторов, таких как никель и

марганец, но и из-за особенностей воздействия азота на энергию дефектов

упаковки также дорогих и дефицитных молибдена или вольфрама.

В высоколегированных коррозионностойких сталях с аустенитной или аустенитно-ферритной

структурой азот нашел широкое применение, так как он позволяет улучшить

коррозионные свойства и благоприятно влияет на механические свойства [45]. Так,

по данным работы [46], легирование азотом в количестве до 0,3 % после обработки

на пересыщенный твердый раствор повышает временное сопротивление в 1,5 раза, а

предел упругости - почти в два раза. При этом пластичность и коррозионная

стойкость сохраняются практически неизменными. Легирование азотом ведет к

созданию аустенита с высокой концентрацией дефектов упаковки, сильно

деформированной решеткой, низкой стоимостью и возможности создания структуры с

высокой плотностью дислокаций после деформации, что позволило создать ряд

высокоазотистых сталей аустенитного класса с высокими характеристиками

прочности и пластичности [47].

В.Г. Гаврилюк провел сравнительный анализ характера влияния углерода и

азота на эффективность деформационного упрочнения аустенита. Установлено, что в

аустените, легированном никелем и марганцем, распределение углерода оказывается

неоднородным и не устраняется даже при высокотемпературном нагреве.

Распределение азота является более равномерным и обусловлено эффективным

взаимодействием атомов азота с атомами железа. Пластическая деформация

азотистого аустенита сопровождается интенсивным двойникованием, что наряду с

высокой плотностью дислокаций способствует заметному деформационному

наклепу [14].

При содержании хрома 21 % и азота более 1 % сплавы могут иметь стабильную

аустенитную структуру. При меньшем содержании азота, вплоть до 0,5 %,

формируется структура метастабильного аустенита [45].

К настоящему времени накоплен достаточный опыт создания и практического

применения аустенитных сталей с азотом. Среди таких материалов получила

промышленное использование сталь 18Х15Н5АМ3 (ВНС-9) [28]. Максимальное

содержание азота в этой стали обычно ограничивается 0,1 %. Сталь относится к

группе сплавов с нестабильной

γ-фазой и в

процессе холодной пластической деформации в ней происходит заметное образование

мартенсита. После закалки сталь находится в аустенитном состоянии. По

технологии, предложенной в работе [48], обработка на высокую прочность

осуществляется применением комбинированных режимов волочения, включающих

использование теплой и холодной деформации. Исходную горячекатаную заготовку

сначала подвергают промежуточному теплому волочению при температурах выше 200º

С, исключающему

возможность γ→α-перехода. Окончательная обработка - холодная

деформация закаленной передельной проволочной заготовки с обжатием на 94..96 %

и последующее старение при 450º С. В результате тонкая проволока

конечного диаметра 0,15 мм имеет высокие механические свойства:

σв = 4200 МПа, Рузл

= 55 %. Проволочные изделия из этой стали используют для производства

композиционных материалов.

Известны модификации стали 18Х15Н5АМ3, отличающиеся от базовой

композиции, в частности, добавками редкоземельных металлов. На проволоке

диаметром 0,10..0,15 мм, полученной волочением при 450º

С с обжатием на 90..96

%, может быть достигнуто значение σв, превышающее 3000 МПа.

Деформационно-стареющие немагнитные стали с азотом на основе системы

Fe-Mn-Cr рассмотрены в работе [49]. За основу были взяты хромомарганцевые стали

типа 13-17 с 0,04..0,37 % С и содержащие добавки азота (0,15..0,34 %), кремния

(~ 2 %), ванадия (~ 1 %), кобальта (до 15 %). Все изученные стали

характеризуются достаточно сильным деформационным наклепом. Кроме усиления

дефектности структуры (интенсивного накопления дислокаций, роста количества

деформационных микродвойников) и изменения фазового состава (образования α-

и ε-фаз) упрочнение при пластической

деформации дополнительно возрастает вследствие частичного распада γ-твердого раствора. Отмечено, что

легирование кремнием способствует активизации распада аустенита в процессе

пластической деформации.

Следует заметить, что хотя изученная композиция типа Х13Г17АФ

характеризуется достаточно активным термомеханическим упрочнением, это

сопровождается заметным снижением пластичности. С целью сохранения требуемого

сочетания прочностных и пластических свойств рекомендуется ограничивать

деформацию прокаткой обжатием не более 70 %.

Эксперименты по разработке безникелевой азотсодержащей аустенитной стали

Х17АГ14С2 описаны в работе [29]. После закалки от 1050..1100º

С в структуре, кроме

основной фазы - аустенита, присутствовало некоторое количество α-фазы. Деформационное упрочнение в

процессе волочения протекает главным образом за счет наклепа аустенита. Низкая

энергия д. у. (12 кДж/м2) стимулирует активное микродвойникование в аустените,

формирование мощных дислокационных скоплений и образование новых порций α-фазы (свыше 50 % после обжатия на 90

%). Наилучшее сочетание прочностных и пластических характеристик достигается

применением относительно умеренного суммарного обжатия (не более 60..70 %).

Максимальный прирост пределов упругости и прочности в ходе заключительного

старения достигается при 400..500º С. В результате релаксационных

испытаний проволочных образцов стали Х17АГ14С2 при 200-300º

С не обнаружено влияние

различной степени деформации (30..90 %), но показано, что данная сталь имеет

теплостойкость выше, чем сталь 12Х18Н10Т.

Исследование высокопрочных коррозионностойких сталей с азотом были

выполнены С.А. Голованенко и Л.А. Писаревским [29]. Ими изучены механические

свойства и коррозионная стойкость большой группы хромоникелевых и

хромоникельмарганцевых аустенитных сталей, легированных азотом (0,13..0,25 %),

в зависимости от концентрации никеля и марганца они относятся к сталям со

стабильной и нестабильной γ-фазой. Стабильные стали содержали до

13..14 % никеля и марганца (12Х18Н13АМ3, 20Х20Н13, 10Х18Г13АН4). После закалки

и холодного волочения проволока из этих сталей имела σв = 1600..1900 МПа. Существенно более

высокий уровень прочности после термомеханической обработки обеспечивается

использованием нестабильных сталей. Проволока (диаметром 0,2..0,8 мм) из сталей

22Х18Н4АМ3С2 и 22Х18Н4АМ3Д2С2 после холодного волочения с обжатием на 85..90 %

имела σв = 2800..3300 МПа. Последующее

старение при 300..500º С дополнительно повышает прочностные характеристики на

300..400 МПа. Сообщается [51], что даже при таком уровне прочности стали

сохраняют вполне удовлетворительную пластичность.

Исследование высокоазотистых сплавов с метастабильной и стабильной

аустенитной структурой в качестве высокопрочного коррозионностойкого материала

для изделий медицинской техники также представляет несомненный интерес.

Недостатком высокоазотистых аустенитных сталей, ограничивающим их

практическое использование, является так называемый «прерывистый распад»

аустенита, который пересыщен азотом [45]. Пересыщенный азотом γ-твердый раствор при тепловых

выдержках в достаточно широком температурном интервале приходит в равновесное

состояние, т. е. идет реакция образования γ-твердого раствора с равновесным

содержанием азота и нитрида хрома. При этом образуется перлитоподобная

структура сплава, что вызывает снижение пластичности и вязкости.

1.5 Постановка задачи исследования

В связи с быстрым развитием промышленности, в том числе медицинской,

возникает необходимость в создании миниатюрных изделий, для изготовления которых

требуется высокопрочная коррозионностойкая проволока тонких и тончайших

сечений.

Применяемые в настоящее время коррозионностойкие стали не всегда

удовлетворяют необходимым требованиям по коррозионной стойкости, а также не

обладают достаточной технологичностью столь необходимой для получения проволоки

тонких сечений.

Целью работы являлась разработка и исследование новых безуглеродистых

коррозионностойких сталей на Fe-Cr-Ni основе с некоторым варьированием дополнительных легирующих

элементов, обладающих высокой технологичностью и пластичностью, позволяющей

проводить ИПД и сокращать число смягчающих отжигов.

2 МАТЕРИАЛ И

МЕТОДЫ ИССЛЕДОВАНИЯ

На кафедре металловедения ГОУ ВПО УГТУ-УПИ разработаны принципиально

новые безуглеродистые коррозионностойкие высокопрочные стали аустенитного

класса на Fe-Cr-Ni основе с

дополнительным легированием кобальтом, молибденом, титаном и алюминием марок

03Х14Н11К5М2ЮТ (плавка № 129),02Х14Н12К5М2Т (плавка № 136) и 03Х14Н12К5М3ЮТ

(плавка № 4), предназначенные для изготовления стержневого медицинского

инструмента и упругих элементов. Химический состав исследуемых сталей приведен

в таблице 2.1.

Таблица 2.1 - Химический состав исследуемых сталей, мас. %

|

Марка стали (№ плавки)

|

C

|

Cr

|

Ni

|

Co

|

Mo

|

Ti

|

Al

|

Mn +Si

|

S, P, Cu

|

Fe

|

|

03Х14Н11К5М2ЮТ (129)

|

≤ 0,02

|

14,2

|

11,4

|

4,5

|

2,2

|

0,4

|

0,83

|

0,15

|

не более 0,035

|

остальное

|

|

02Х14Н12К5М2Т (136)

|

≤ 0,02

|

14,1

|

12,3

|

5,2

|

2,5

|

0,2

|

-

|

-

|

|

|

|

03Х14Н12К5М3ЮТ (4)

|

0,03

|

13,9

|

11,6

|

4,6

|

2,5

|

0,3

|

0,81

|

|

|

Опытные стали были выплавлены на заводе ЦНИИМ (г. Екатеринбург) в открытой

индукционной печи и разлиты в слитки по 10 кг. После гомогенизационного отжига

при 1200º

С (в течение 6 ч) слитки

зачищали и ковали в прутки диаметром 14 мм.

Холодную пластическую деформацию данных заготовок проводили в

лабораторных условиях на кафедре «Обработки металлов давлением» ГОУ ВПО

УГТУ-УПИ на однократном волочильном стане. По маршруту волочения были отобраны

образцы для механических испытаний и дальнейших исследований. Термическую

обработку образцов проводили в нагревательных печах в лабораториях кафедры:

закалку от температур 1000º С в воду, а также старение, как

закаленных, так и деформированных образцов при температурах 300..700º

С в течение 1 ч.

Выбор методов исследования диктовался необходимостью получения достаточно

полной и надежной информации о свойствах исследуемых сталей, об их изменении в

зависимости от структуры и обработки. Отличительной особенностью некоторых

методов испытания являлось использование в качестве экспериментальных образцов

проволоки, которая представляет собой конечную продукцию метизных предприятий

или служит заготовками для пружинных, а также иных изделий, производимых и

используемых в различных отраслях промышленности.

Механические испытания проводили как на проволочных, так и на стандартных

образцах в соответствии с требованиями ГОСТ 1579-93, ГОСТ 11701-84, ГОСТ

1497-84, ГОСТ 14963-78, ГОСТ 10446-80, ГОСТ 3565-80 на приборе Instron 3382 №К3721. При этом на проволочных

образцах определяли временное сопротивление при разрыве (sв, МПа), относительное удлинение (d, %), относительное сужение

поперечного сечения при разрыве (y, %). На стандартных пятикратных образцах определяли

временное сопротивление при разрыве (sв, МПа), предел текучести (s0,2, МПа), относительное удлинение (d, %), относительное сужение

поперечного сечения при разрыве (y, %). Каждую характеристику механических свойств определяли

как средний результат 5..10 измерений. Относительная ошибка измерений предела

упругости составляла 2 %, а остальных величин не более 3..5 %.

Микроструктурные исследования проводили на оптическом микроскопе Neophot при увеличениях 200..500. Образцы

подвергали механической шлифовке, полировке с последующим химическим травлением

в течение 1..10 с, при комнатной температуре, в реактивах, состав которых

подбирался в зависимости от химического состава стали. Использовали реактивы

следующих составов:

· 40 мл HCl +

30 мл HNO3 + 40 мл H2O;

· 5 мл FeCl3

+ 50 мл HCl + 50 мл H2O;

· 4 % раствор FeCl3

в этиловом спирте.

Электронно-микроскопические исследования включали в себя изучение тонкой структуры

сталей и определение их фазового состава. Исследования проводили на микроскопах

ЭМВ-100Л и JЕM 200-CX.

Тонкую фольгу для исследования структуры на просвет приготавливали из

проволоки, которая после шлифовки до толщины » 0,1 мм утоняли путем электролитической полировки в

электролите состава: 400 мл H3PO4 + 60 мл CrO3 при напряжении 15..20 В и плотности тока 2,5 А/см2

при комнатной температуре. Электронограммы снимали с фольги в режиме

электронографа [51].

Рентгеноструктурный метод применяли для определения фазового состава

сталей, периодов кристаллической решетки и величины микронапряжений. Съемку

проводили на дифрактометре ДРОН-2 при кобальтовом излучении в диапазоне углов 2q = 26-146°, что соответствует значениям d/n = 3,58-1,01 с записью на диаграммную ленту. Значения

выявленных пиков рассчитывали по формуле Вульфа-Брегга:

, (2.1)

, (2.1)

где

d/n - межплоскостное расстояние, нм; λ - длина волны рентгеновского излучения, нм; θ - угол Вульфа-Брегга.

Сравнивая

эти значения с табличными, определяли наличие той или иной фазы.

Намагниченность

и количество магнитной фазы вдоль направления магнитного поля измеряли на

установке типа магнитные весы Фарадея по силе втягивания образца в неоднородное

магнитное поле. Градиент поля составлял менее 2 % величины поля на миллиметр.

Образцы для магнитных измерений подвергались электрохимической полировке, имели

вид дисков толщиной 0,02-0,15 мм, диаметром 1,5-1,7 мм, массой 0,3-1,7 мг.

Магнитное поле лежало в плоскости диска, а градиент магнитного поля направлен

перпендикулярно плоскости диска. Величина самопроизвольной намагниченности для

слабомагнитных образцов (с удельной намагниченностью менее 10 Гс см3 г-1)

определялась как проекция намагниченности по прямой из бесконечного на нулевое

магнитное поле (фактически интерполяция прямой на интервале 5-9 кЭ), для

остальных - как проекция намагниченности из области полей 7-9 кЭ на нулевое

магнитное поле по прямой, параллельной оси абсцисс. Погрешность измерения внешнего

магнитного поля составляет 0,5 %, погрешность измерения намагниченности - 1,5

%, погрешность определения коэрцитивной силы - 5 Э, погрешность измерения

температуры - менее 2°.

Удельное

электросопротивление измеряли при комнатной температуре по схеме двойного

моста, основанном на сравнении падений напряжения на исследуемом образце UX с

падением напряжения на эталонном сопротивлении UN. Это

сравнение осуществляется компенсационным способом, при котором в момент

компенсации через нуль-прибор, включенный в диагональ моста, ток не протекает.

Для того чтобы исключить влияние на определяемую величину UX

паразитных термо-ЭДС, падение напряжения определяли при двух противоположных

направлениях тока.

Величина

электросопротивления исследуемого образца определяется по формуле (Ом×м):

(2.2)

(2.2)

где

UX - измеренное значение падения напряжения на образце

(среднее арифметическое), mV; UN - падение напряжения на эталонном образце, mV; RN -

эталонное сопротивление, равное 10-3 Ом; S - площадь

поперечного сечения исследуемого образца в рабочей части, см2; l -

расстояние между потенциальными контактами, см.

3 Результаты эксперимента и их обсуждение

Аустенитные стали на Fe-Cr-Ni основе являются материалом, обладающим рядом ценных свойств,

в частности высокой прочностью, коррозионной стойкостью в атмосферных и

агрессивных средах, теплостойкостью и др. [52].

Формирование высокопрочного состояния в этих материалах обеспечивается

проведением термопластической обработки, включающей закалку на пересыщенный

твердый раствор, последующее холодное волочение (с обжатием на 70-80 %) и

заключительное последеформационное старение [11].

Применение более высоких степеней обжатия на промежуточных диаметрах проволоки

обычно ограничено технологичностью стали. Поэтому производство проволоки тонких

и тончайших сечений предусматривает большое количество промежуточных смягчающих

термических обработок после холодной пластической деформации волочением.

Разработка и использование практически безуглеродистых сталей на Fe-Cr-Ni основе

дополнительно легированных кобальтом позволяет значительно повысить

технологичность и пластичность стали, что дает возможность применять при

волочении интенсивные пластические деформации и существенно сокращать число

промежуточных смягчающих термических обработок. Ранее проведенными на кафедре

Металловедения УГТУ-УПИ исследованиями была показана высокая технологичность и

пластичность стали 03Х14Н11К5М2ЮТ, которая обусловлена наличием

деформационно-метастабильного аустенита и сильно выраженного трип-эффекта,

которые и позволяют проводить холодную пластическую деформацию с чрезвычайно

высокими степенями обжатия.

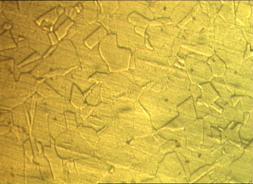

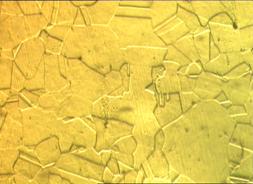

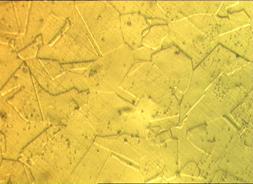

При проведении настоящей работы была изучена микроструктура всех

исследуемых сталей после закалки от 10000С, выдержке 20 мин в воду, которая

представлена на рисунке 3.1.

Как видно из приведенных фотографий микроструктура стали - обычная для

аустенитных сталей, содержит зерна полиэдрической формы с большим числом

двойников отжига. Фазовый рентгеноструктурный анализ после закалки для всех

сталей показал, что основной фазой является аустенит.

В аустенитной стали 03Х14Н11К5М2ЮТ (129) отмечено также присутствие

небольшого количества (следы) интерметаллидных фаз типа Ni3Al и χ-фазы (CrNiMoTi) в закаленном от 10000 С состоянии.

а б

в

Рисунок 3.1 - Микроструктура сталей, закаленных от 1000о С в воду:

а - сталь 03Х14Н11К5М2ЮТ (129); б - сталь 02Х14Н12К5М2Т (136);

в - сталь 03Х14Н12К5М3ЮТ (4)

Механические свойства исследуемых закаленных сталей приведены в таблице

3.1. Как видно из табличных данных аустенит в закаленном состоянии обладает

пониженной прочностью и высокой пластичностью, что является основой высокой

технологичности стали при последующем волочении.

Ранее проведенными исследованиями безуглеродистая аустенитная сталь

03Х14Н11К5М2ЮТ (129) была протянута с диаметра 14,3 на диаметр 3,0 мм по

маршруту, мм: 14,3 - 13,5 - 12,0 - 11,2 - 9,5 - 8,0 - 7,5 - 7,0 - 6,4 - 5,91 -

5,7 - 4,9 - 4,31 - 3,92 - 3,35 - 3,0. При этом суммарная деформация составляла

величину e = 2 ln d0/dx = 3,1, при этом

в структуре имели субмикрокристаллический размер кристаллов мартенсита ~ 20-100

нм (рисунок 3.2)

Таблица 3.1 - Механические свойства исследуемых сталей после закалки от

1000°С в воду

|

Марка стали

|

σв, МПа

|

σ0,2,

МПа

|

δ,

%

|

ψ,

%

|

|

03Х14Н11К5М2ЮТ (129)

|

540

|

245

|

63

|

83

|

|

02Х14Н12К5М2Т (136)

|

475

|

170

|

71

|

77

|

|

03Х14Н12К5М3ЮТ (4)

|

500

|

320

|

65

|

80

|

Рисунок 3.2 - Микроструктура стали 03Х14Н11К5М2ЮТ (129) после деформации

е = 3,1 (94 %), светлопольное изображение

Нами были проведены гораздо большие интенсивные пластические деформации

не только с диаметра 14,3 мм (для стали 129), но и с диаметра 7,0 на диаметр

0,8 мм, с диаметра 7,0 на диаметр 0,5 мм, при этом суммарная деформация

составила e = 5,1. Кроме этого была протянута

сталь 02Х14Н12К5М2Т (136) по маршруту, мм: 5,6 - 4,95 - 4,25 - 3,75 - 2,5 -

2,03 - 1,72 - 1,46 - 1,22 - 1,0 - 0,82 - 0,59 - 0,47 - 0,36 без промежуточных

смягчающих отжигов, при этом суммарная деформация e = 2 ln d0/dx = 5,1.

Обнаруживаемая в сталях чрезвычайно высокая пластичность обусловлена (как

было показано при изучении эволюции структуры стали 129 при холодной

пластической деформации) совместным действием равномерного скольжения,

микродвойникования, мартенситных превращений и трип-эфекта обеспечивает

образование нанокристаллического состояния.

Следует отметить (см. рисунок 3.3, 3.4), что в случае ИПД прочностные

свойства аустенитных сталей возрастают в 4-5 раза. Таким образом, волочение в

сочетании с деформационным превращением дает возможность получения максимальной

фрагментации (дефектности) структуры, как базовой основы высокопрочного

состояния.

Рисунок 3.3 - Влияние холодной пластической деформации на изменение

свойств закаленной стали 03Х14Н11К5М2ЮТ: а - прочностные; б - пластические

свойства

Рисунок 3.4 - Влияние холодной пластической деформации на изменение

свойств закаленной стали 02Х14Н12К5М2Т: а - прочностные; б - пластические

свойства

Интенсивность протекания мартенситного превращения определяли

исследованием намагниченности аустенитной стали 03Х14Н11К5М2ЮТ (129) и

количество магнитной фазы на магнитных весах Фарадея после ИПД e = 5,1. На рисунке 3.5 приведены

данные зависимости удельной самопроизвольной намагниченности M0 и удельной намагниченности M (H = 3 кЭ) от деформации.

Интересно отметить, что после ИПД e ~ 2 не происходит дальнейшего увеличения количества

магнитной фазы, в то время как прочностные характеристики продолжают

увеличиваться.

Мобильной методикой оценки состояния структуры металла проволочных

образцов является измерения электросопротивления. В данной работе измерение

электросопротивления проводилось в зависимости от температуры нагрева при

старении, как на закаленных образцах, так и на образцах, прошедших последующее

деформирование (рисунок 3.6). Обращает на себя внимание различия в уровнях для

мартенситного и аустенитного состояний вплоть до температур порядка 500° С, общая тенденция снижения этих

уровней с повышением температуры нагрева и реакция на процессы выделения фаз

при распаде пересыщенных твердых растворов.

Учитывая, что электросопротивление наиболее чувствительно к плотности

точечных дефектов кристаллической решетки, можно предположить, что общая

тенденция снижения его уровня связана с отжигом вакансий, избыточное содержаний

которых сформировано закалкой (для аустенитного состояния) и усилено холодной

пластической деформацией и деформационным γ→a превращением (для деформированного состояния).

Выравнивание фазового состава в температурном интервале 500..600°С определяет однотипность

электросопротивления после нагревов выше 500°С.

Рисунок 3.6 - Зависимость удельного электросопротивления закаленной и

деформированной стали 03Х14Н11К5М2ЮТ от температуры старения

Изменение уровня дефектности любого металла всегда сказывается на его

плотности. В связи с этим, для серий исследованных образцов было проведено

измерение плотности в зависимости от температуры нагрева (рисунок 3.7).

Обращает на себя внимание то, что общий ход полученных кривых соответствует

изменению кривых электросопротивления (рисунок 3.6), но в противоположной

зависимости. Так уровень плотности для деформированных состояний ниже, чем у

закаленных, также наблюдается общая тенденция увеличения плотности с

увеличением температуры нагрева с выравниванием при снижении различий в фазовом

составе исследованных состояний. Это вполне совместимо с представлениями об

уменьшении плотности дефектов в процессе повышения температуры отжига на фоне

изменения коэффициента упаковки ГЦК и ОЦК фаз. Рассогласование в ходе изменения

кривых выше 650°С,

очевидно, связано с различием в формировании ревертированного остаточного

аустенита и выделением и растворением продуктов распада пересыщенных твердых

растворов.

Рисунок 3.7 - Зависимость плотности для закаленной и деформированной

стали 03Х14Н11К5М2ЮТ от температуры старения

Помимо вакансионных эффектов, повышение плотности точечных дефектов

характерно для начальных состояний распада пересыщенных твердых растворов, что

и зафиксировано в эксперименте для обоих состояний в виде двойных максимумов на

кривых (рисунок 3.6). Следует обратить внимание на наличие минимума на кривой

нагрева деформированного состояния при температуре 500°С. Это состояние металла

соответствует практически полному выделению упрочняющей фазы, и соответственно,

максимальному значению эффекта упрочнения в процессе старения. Это

обстоятельство, на наш взгляд, может служить индикатором по оптимизации режима

старения, без привлечения измерений твердости на проволочных образцах малого

сечения.

ВЫВОДЫ

1. Формирование высокопрочного состояния в метастабильной

аустенитной стали 03Х14Н11К5М2ЮТ обеспечивается проведением термопластической

обработки, включающей закалку на пересыщенный твердый раствор, последующее

холодное волочение и заключительное последеформационное старение.

2. Исследуемые высокопрочные коррозионностойкие аустенитные стали

вследствие низкого содержания углерода и дополнительного легирования кобальтом

обладают высокой пластичностью, что позволяет проводить деформацию волочением

до высоких степеней обжатия (е = 2,32 и выше) и значительно сократить

количество промежуточных смягчающих термических обработок при производстве

тонкой проволоки.

. Измерения ряда физических свойств (удельного

электросопротивления, плотности) указывают на структурные изменения,

происходящие в исследуемой стали при термопластических обработках.

. Выполненные исследования являются начальной стадией большой

экспериментальной работы с новыми сталями.

БИБЛИОГРАФИЧЕСКИЙ

СПИСОК

коррозионностойкий

аустенитный сталь

1. ГОСТ 5632-72. Стали высоколегированные и сплавы

коррозионно-стойкие жаростойкие и жаропрочные. Марки. - Введен 1975-01-01. - М.

: Издательство стандартов, 1994. - 60 с.

2. Ульянин, Е.А. Коррозионностойкие стали и сплавы.

Справочник / Е.А. Ульянин. - М. : Металлургия, 1991. - 256 с.

. Гольдштейн, М.И. Специальные стали. - 2-е изд.,

перераб. и дополн. / М.И. Гольдштейн, С.В. Грачев, Ю.Г. Векслер. - М. : МИСИС,

1999. - 408 с.

. Бабаков, А.А. Коррозионностойкие стали и сплавы /

А.А. Бабаков, М.В. Приданцев. - М. : Металлургия, 1971. - 319 с.

. Фетисов, Г.П. Материаловедение и технология металлов

/ Г.П. Фетисов, М.Г. Карпман, В.М. Матюнин и др.; под ред. Г.П. Фетисова. - М.

: Высшая школа, 2002. - 638 с.

. Братухин, А.Г. Высокопрочные коррозионно-стойкие стали

современной авиации / А.Г. Братухин [и др.]. - М. : Изд-во МАИ, 2006. - 656 с.

. Вороненко, Б.И. Современные коррозионно-стойкие

аустенитно-ферритные стали (обзор) / Б.И. Вороненко // МиТОМ, 1997, № 10. - С.

20-29.

. Czyzowics, S. Charakterystyka stali odpornych na

korozje o strukturze austenityczno-ferrytycznej / S. Czyzowics // Pr. Inst.

met. Zelaza, 1984, V. 36, № 3-4. - P. 108-116.

. Потак, Я.М. Высокопрочные стали / Я.М. Потак. - М. :

Металлургия, 1972. - 208 с.

. Фельдгандлер, Э.Г. Современные коррозионностойкие

стали и сплавы для сред различной агрессивности / Э.Г. Фельдгандлер, Н.А.

Сорокина, Т.В. Свистунова, Ф.Л. Левин // Проблемы современной металлургии: сб.

трудов под ред. Н.П. Лякишева, 1983. - С. 160-168.

. Левин, Ф.Л. Тенденции развития коррозионностойких

сталей и сплавов / Ф.Л. Левин, Т.В. Свистунова, Н.А. Сорокина, Э.Г.

Фельдгандлер // Тематический сборник научных трудов «Металлургия. Проблемы,

поиски, решения», под общ. ред. Н.П. Лякишева. - М. : Металлургия, 1989. - С.

254-267.

. Лахтин, Ю.М. Материаловедение: учебник для высших

технических учебных заведений. - 3-е изд., перераб. и доп. / Ю.М. Лахтин, В.П.

Леонтьева. - М. : Машиностроение, 1990. - 528 с.

. Перкас, М.Д. Высокопрочные мартенситностареющие

стали / М.Д. Перкас, В.М. Кардонский. - М. : Металлургия, 1970. - 224 с.

. Грачев, С.В. Теплостойкие и коррозионностойкие

пружинные стали / С.В. Грачев, В.Р. Бараз. - М. : Металлургия, 1989. - 144 с.

. Сокол, И.Я. Структура и коррозия металлов и сплавов:

атлас. - Справ. изд. / И.Я. Сокол, Е.А. Ульянин, Э.Г. Фельдгандлер [и др.] - М.

: Металлургия, 1989. - 400 с.

. Патент 2035524. Россия. Коррозионно-стойкая сталь;

опубл. 20.05.1995. кл. С 22 С 38/58.

. Тарасенко, Л.В. Фазовый состав и упрочнение сталей

системы Fe-Cr-Ni-Co-Mo с мартенситно-аустенитной структурой / Л.В. Тарасенко, А.Б.

Шалькевич // МиТОМ, 2007, № 4. - С. 32-37.

18. Banarjee, B.R. a. o. Metal. Sci. J. 1968, v. 2, p. 76.

. Сагарадзе, В.В. Упрочнение аустенитных сталей / В.В.

Сагарадзе, А.И. Уваров. - М. : Наука, 1989. - 270 с.

. Уваров, А.И. Влияние холодной деформации на

структуру и механические свойства нержавеющих сталей Fe-Ni-Cr-Ti со стабильным и метастабильным аустенитом / А.И. Уваров,

В.Г. Пушин // ФММ, 1990, № 9. - С. 161-166.

. Банных, О.А. Дисперсионно-твердеющие немагнитные

ванадий-содержащие стали / О.А. Банных, В.М. Блинов. - М. : Наука, 1980. - 190

с.

. Романова, Р.Р. Структура и механические свойства

аустенитных никелевых и марганцевых сталей, упрочняемых карбидом ванадия / Р.Р.

Романова, В.Г. Пушин, А.Н. Уксусников, Н.Н. Буйнов // ФММ, 1981, Т. 51, вып. 6.

- С. 1263-1273.

. Романова, Р.Р. Структурный механизм старения

аустенитных жклкзомарганцевых и железоникелевых сталей, упрочняемых карбидом

ванадия / Р.Р. Романова, В.Г. Пушин, А.Н. Уксусников, Н.Н. Буйнов // В кн.:

Структура и свойства немагнитных сталей. - М. : Наука, 1982. - С. 107-114.

. Амигуд, Г.Г. Интерметаллидное упрочнение немагнитных

(γ+ε) Fe-Mn сталей / Г.Г.

Амигуд, М.А. Филиппов, М.С. Хадыев, О.Г. Соколов // В кн.: Структура и

физико-механические свойства немагнитных сталей. - М. : Наука, 1986. - С.

67-70.

25. Филипов, М.А. Фазовые превращения и упрочнение

дисперсионно-твердеющих высоко марганцевых сталей, содержащих ε-мартенсит / М.А. Филиппов, М.С.

Хадыев, Г.Г. Амигуд [и др.] // Изв. АН СССР. Металлы, 1982, № 5. - С. 175-181.

26. Терещенко, Н.А. Стареющие стали со структурой ε-мартенсита / Н.А. Терещенко, В.В.

Сагарадзе, А.И. Уваров, К.А. Малышев // ФММ, 1982, Т. 53, вып. 1. - С. 124-130.

27. Рахштадт, А.Г. Пружинные стали и сплавы. - 3-е изд.,

перераб. и дополн. / А.Г. Рахштадт. - М. : Металлургия, 1982. - 400 с.

. Уваров, А.И. Влияние стабильности аустенита на

механические свойства немагнитных стареющих сталей и сплавов / А.И. Уваров // В

кн.: Высокопрочные немагнитные стали. - М. : Наука, 1978. - С. 192-200.

. Бараз, В.Р. Влияние состава и термопластической

обработки на упрочнение и релаксационную стойкость немагнитных аустенитных

сталей для пружин и упругих элементов / В.Р. Бараз, С.В. Грачев // В кн.:

Высокопрочные немагнитные стали. - М. : Наука, 1978. - С. 61-68.

30. Grachov, S.V. Thermomechanical treatment of age

hardening austenitic steels / S.V. Grachov, V.R. Baras // Ind. Heat., 1980. V. 47. № 10. - P. 20-23.

. Бараз, В.Р. Релаксационная стойкость и сопротивление

усталостному разрушению пружинной аустенитной стали / В.Р. Бараз, В.В.

Покачалов, С.В. Грачев // Известия вузов. Черная металлургия, 1983, № 6. - С.

87-89.

. Бараз, В.Р. Термомеханическое упрочнение стабильных

и метастабильных аустенитных сталей / В.Р. Бараз, С.В. Гладковский, Е.А. Ишина

// МиТОМ, 2005, № 12 (606). - С. 24-27.

. Бараз, В.Р. Нержавеющие аустенитные стали для

высокопрочных и релаксационных упругих элементов и медицинских инструментов /

В.Р. Бараз, С.В. Грачев // МиТОМ, 1982, № 7. - С. 54-55.

. Химушин, Ф.Ф. Нержавеющие стали / Ф.Ф. Химушин. - М.

: Металлургия, 1976. - 798 с.

. Бараз, В.Р. Упрочнение проволоки из метастабильных

аустенитных сталей при термомеханической обработке / В.Р. Бараз, А.Н.

Богомолов, А.Н. Маханьков [и др.] // В кн.: Термическая обработка и физика

металлов. - Свердловск : УПИ, 1984, вып. 9. - С. 46-51.

. Сагарадзе, В.В. Упрочнение аустенитных сталей / В.В.

Сагарадзе, А.И. Уваров. - М. : Наука, 1989. - 270 с.

. Бараз, В.Р. Влияние старения на свойства

деформированных нержавеющих аустенитных сталей / В.Р. Бараз, С.В. Грачев, Л.Е.

Попова, Э.Б. Аджи-Асан // В кн.: Термическая обработка и физика металлов. -

Вып. 2. - Свердловск: изд. УПИ, 1976. - С. 23-27.

. Бядретдинова, М.А. Высокопрочные

экономнолегированные нержавеющие пружинные сплавы / М.А. Бядретдинова, Е.К.

Захаров // Сталь, 1983, № 4. - С. 70-71.

39. Faure, H.A. // Stahl und eisen. 1993, V. 113, N 6. -

S. 103.

. Тарасенко, Л.В. Процессы фазовой нестабильности в

жаропрочных сталях при длительных нагревах / Л.В. Тарасенко, В.И. Титов //

МиТОМ, 2005, № 12 (606). - С. 10-15.

. Тарасенко, Л.В. Структура, состав интерметаллидных

фаз и свойства стали 00Х11Н10М2Т / Л.В. Тарасенко, Н.В. Звигинцев, В.И. Титов,

З.М. Рулина, М.С. Хадыев // ФММ, 1985, Т. 59, вып. 3. - С. 551-558.

. Сокол, И.Я. Двухфазные стали / И.Я. Сокол. - М. :

Металлургия, 1964. - 215 с.

. Пат. 2252977 Российская Федерация. Высокопрочная

коррозионностойкая аустенитная сталь / Грачев С.В., Мальцева Л.А., Мальцева

Т.В., Юрин С.В.; опубл. 27.05.2005. Бюл. № 15. 4 с.

. Костина, М.В. Легированные азотом хромистые

коррозионно-стойкие стали нового поколения / М.В. Костина, О.А. Банных, В.М.

Блинов, А.А. Дымов // Материаловедение, 2001, № 2. - С. 35-44.

. Базалеева, К.О. Механизмы влияния азота на структуру

и свойства сталей (обзор) / К.О. Базалеева // МиТОМ, 2005, № 10 (604). - С.

17-24.

. Клековкин, А.А. Нержавеющие стальные армирующие

волокна / А.А. Клековкин, А.А. Михеев, А.Ф. Петраков и др. // МиТОМ, 1983, № 2.

- С. 41-43.

47. Speidel, M.O. National scientific and technical

conference with international participation «HNS 90», Stahl U. Eisen, 1990. - Р. 128-139.

48. Алексеева, Н.Г. Новые экономнолегированные немагнитные

стали на хромомарганцевой основе для упругих элементов / Н.Г. Алексеева, Л.В.

Барсегьян, В.М. Блинов, А.Г. Рахштадт // В кн.: Высокопрочные аустенитные

стали. - М. : Наука, 1987. - С. 17-25.

. Банных, О.А. Высокопрочная экономнолегированная Сr-Mn-Si-N сталь для упругих элементов / О.А.

Банных, Н.А. Клековкина, А.М. Углова // В кн.: Структура и физико-механические

свойства немагнитных сталей. -М. : Наука, 1986. - С. 49-53.

. Попов, А.А. Влияние деформации на формирование

тонкой структуры аустенитных сталей с карбидным упрочнением / А.А. Попов, В.М.

Фарбер // Известия вузов. Черная металлургия, 1975, № 10. - С. 107-111.

. Горелик, С.С. Рентгенографический и

электронно-оптический анализ. - 3-е изд. / С.С. Горелик, Ю.А. Скаков, Л.Н.

Расторгуев. - М. : МИСИС, 1994. - 328 с.

. Арзамасов, Б.Н. Материаловедение / Б.Н. Арзамасов,

И.И. Сидорин. - М. : Машиностроение, 1986. - 384 с.