|

№ п/п

|

Наименование слоя

|

l, ккал/м2×ч×°С

|

s, ккал/м2×ч×°С

|

d, м

|

|

1

|

ребристая ж/б плита

|

1,65

|

15,36

|

0,03

|

|

2

|

утеплитель пенобетон

|

0,15

|

3,75

|

?

|

|

3

|

цементно-песчаная стяжка

|

0,65

|

8,18

|

0,02

|

|

4

|

3 слоя рубероида

|

0,15

|

3,06

|

0,01

|

Расчет

Требуемое сопротивление теплопередаче

ограждающей конструкции:

. [10, глава 2]

. [10, глава 2]

Сопротивление теплопередаче

проектируемого ограждения приравняем требуемому сопротивлению теплопередачи:

[10, глава 2]

[10, глава 2]

где Ri - термическое

сопротивление слоя ограждающей конструкции;

; [10, глава 2]

; [10, глава 2]

;

;

;

;

.

.

Тепловая инерция ограждающей

конструкции:

D=R1s1+R2s2+R3s3+R4s4=0,02×15,36+0,8×3,75+0,03×8,18+0,07×3,06=3,5.Ограждение с малой инерционностью. Выбранная

температура наружного воздуха (по наиболее холодным суткам) проходит. [10, таблица

4]

Принята толщина утеплителя из

пенобетона 120 мм.

3.7

Расчет глубины заложения фундаментов

Расчетная глубина сезонного

промерзания грунта:

df=k×h×dfn=0,6×1,9=1,14 м, [11, глава 2]

где k×h=0,6 - коэффициент, учитывающий влияние теплового

режима здания с полами по грунту и температуре воздуха в помещениях,

примыкающих к наружным фундаментам +16°С.

- нормативная глубина промерзания,

- нормативная глубина промерзания,

где d0 - величина в м,

принятая для супесей;

Mt=

-17,1+(-16,6)+(-14,1)= -47,8 °C - cумма абсолютных значений среднемесячных отрицательных температур за

зиму.

Принята глубина заложения фундаментов

2,25 м ( на основании нормативной глубины промерзания грунтов).

4.

Расчетно-конструктивный раздел. Расчет железобетонной поперечной рамы

4.1

Цель и задачи и состав проекта

Требуется рассчитать поперечную раму

одноэтажного промышленного здания согласно конструктивной схеме.

1)

Расчет поперечной

рамы.

2)

Расчет и

конструирование колонны среднего ряда.

3)

Расчет и

конструирование фундамента под среднюю колонну.

4)

Расчет фермы

предварительно напряженной.

5)

Расчет и

конструирование колонны крайнего ряда.

4.2

Исходные данные для проектирования

·

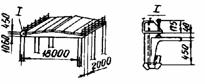

схема здания,

рисунок 2;

·

пролет рамы l=30

м;

·

вид ригеля -

ферма сегментная предварительно напряженная;

·

продольный шаг

колонн - 12 м;

·

расстояние от

пола до уровня головки подкранового рельса Н0=9,35 м;

·

г/п крана Q=10 т;

·

пролет крана - lк=30-1,5=28,5

м.

Характеристики крана приняты по

ТУ24-09-344-84. [2]

·

расстояние от

уровня головки подкранового рельса до верха консоли колонны h=1,4 м;

·

место

строительства - г. Семипалатинск;

·

тип местности -

С;

·

условное

расчетное давление на грунт - R0=0,25 МПа;

·

материал сборных

ж/б элементов с ненапрягаемой арматурой:

- класс бетона - В25,

- класс арматуры А-III, A-I;

·

материал сборных

ж/б элементов с напрягаемой арматурой:

- класс бетона - В35,

- класс арматуры - стержневая

арматура А-V, канаты К-7.

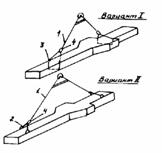

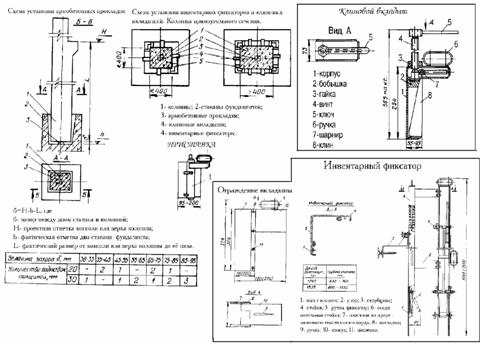

Рисунок 2 - Конструктивная схема

поперечной рамы

Рисунок 3 - Расчетная схема

поперечной рамы

4.3

Компоновка поперечной рамы

1.1.11 Определение основных размеров. В качестве

основной несущей конструкции покрытия приняты железобетонные сегментные фермы

пролетом 30 м с предварительно напряженным растянутым нижним поясом, весом 17 т

(принят по справочнику).

Ферма фонаря - железобетонная.

Плиты покрытия - предварительно

напряженные железобетонные ребристые размером 3х12 м.

Подкрановые балки - стальные высотой

1,25 м.

Наружные стены панельные навесные,

опирающиеся на опорные столики колонн. Крайние колонны проектируются сплошными

прямоугольного сечения ступенчатыми; средние колонны - сквозные двухветвевые.

Отметка кранового рельса - 9,35 м.

Высота кранового рельса - 150 мм.

Колонны крайних рядов имеют длину от

обреза фундамента до верха подкрановой консоли:

Н1=9,35-(1,25+0,15)=7,95

м.

От верха подкрановой консоли до низа

стропильной конструкции в соответствии с габаритами мостового крана, согласно

стандарту на мостовые краны, высотой подкрановой балки, рельса, размером

зазора:

Н2=1,9+(1,25+0,15)+0,15=3,45

м.

Принято Н2=4,2 м, что

кратно модулю 0,6 м.

Полная длина колонны:

Н=Н1+Н2=7,95+4,2=12,3

м.

Привязка (смещение внутренней грани

колонн наружу от координационной оси) крайних колонн к разбивочным осям при

шаге 12 м краном г/п до 20 т при длине колонн 12 м и более назначается 250 мм.

Соединение колонн с фермами

выполняется путем сварки закладных деталей и в расчетной схеме поперечной рамы

считается шарнирным.

1.1.12 Определение размеров сечений колонн

Размеры сечений установлены в

соответствии с [1, XIII]

Для крайней колонны

·

в подкрановой

части:

h=1/14Н1=7,95/14=0,57 м (принято

80 см);

b=1/30Н1=7,95/30=0,27 м (принято

50 см);

(при шаге колонн 12 м).

·

в надкрановой

части из условия опирания фермы:

h=60 см, b=50 см.

Для средней двухветвевой колонны

·

в подкрановой части

общая высота сечения назначена так, чтобы ось ветви совпадала с осью

подкранового пути.

Принята высота сечения одной ветви 25

см и учитывая, что 2l=2×75=150см [1, стр.381], то:

h=150+25=175 см, принято 160 см.

h=1/30Н1=7,95/30=0,27 см, принято

50 см.

·

в надкрановой

части из условия опирания на колонну двух ферм, принято:

h=90 см, b=50 см.

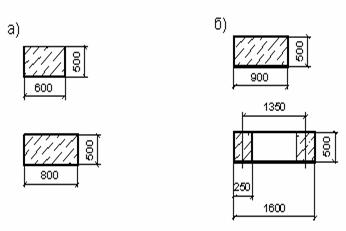

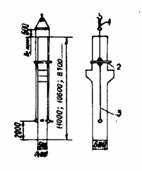

Рисунок 4 - Компоновка сечений

колонны а - крайней колонны; б- средней колонны

4.4

Определение нагрузок на раму

1.1.13 Постоянные нагрузки

Нагрузка от веса покрытия

Таблица

2 Нагрузка от веса покрытия

|

Нагрузка

|

Нормативная нагрузка, Н/м2

|

Коэффициент надежности по

нагрузке

|

Расчетная нагрузка, Н/м2

|

|

Ж/б ребристые плиты

покрытия 3х12 м с учетом заливки швов

|

1950

|

1,1

|

2145

|

|

Рулонная пароизоляция

|

50

|

1,3

|

65

|

|

Утеплитель пенобетон h=100

мм, g=400 кг/м3

|

400

|

1,2

|

480

|

|

Асфальтовая стяжка толщиной

1,5 см

|

350

|

1,3

|

455

|

|

Рулонный ковер 3 слоя

|

150

|

1,3

|

195

|

|

Итого

|

|

|

3340

|

Расчетное опорное давление фермы:

от покрытия 3,34×12×30/2=601,2 кН;

от фермы 170/2×1,1=93,5 кН,

где 1,1 - коэффициент надежности по

нагрузке.

Расчетная нагрузка от веса покрытия с

учетом коэффициента надежности по назначению здания gn=0,95:

на крайнюю

колоннупокр=(601,2+93,5)0,95=660 кН;

на среднюю колоннупокр=2 F1 покр=1320

кН.

Расчетная нагрузка от веса фонаря:

от веса фермы фонаря:ф.=25/2×1,1×0,95=13,1 кН,

от веса остекления и бортов

фонаря:ф.ф.=(0,4×2,75×12+2)1,1×0,95=15,9 кН.

Итого от покрытия:

на крайнюю колонну 689 кН.

на среднюю колонну 1349 кН.

Расчетная нагрузка от веса стеновых панелей и остекления, передаваемая на

колонну: от веса стеновых панелей:ст. п=g1Sh1×a×gf×gn=2,5×7,85×12×1,1×0,95=246,1 кН. от веса остекления:

Fостекл.=g2Sh2×a×gf×gn=0,4×8,43×12×1,1×0,95=42,3 кН,

Итого: 288,4 кН.

где g1=2,5 кН/м2 - вес 1 м2 стеновых

панелей толщиной 30 см;2=0,4 кН/м2 - вес 1 м2

остекления;

Sh1 - суммарная высота стеновых панелей, м;

Sh2 - суммарная высота остекления, м;

Итого: 315,8 кН.

Расчетная нагрузка от веса подкрановой балки:

Fпод. б=Gn×gf××gn=115×1,1×0,95=120,2 кН,

где Gn=115 кН - вес подкрановой балки.

Расчетная нагрузка от веса колонн:

крайние колонны:

надкрановая часть F=0,6×0,5×4,2×25×1,1×0,95=32,9 кН;

подкрановая часть F=0,8×0,5×7,95×25×1,1×0,95=83,1 кН;

средние колонны:

надкрановая часть F=0,9×0,5×4,2×25×1,1×0,95=49,4 кН;

подкрановая часть F=2×0,25×0,5×7,95×25×1,1×0,95=51,9 кН.

Временные нагрузки

Снеговая нагрузка

Вес снегового покрова на 1 м2 площади горизонтальной проекции

покрытия для II снегового района по [3]n=1000

Н/м2

Расчетная снеговая нагрузка на:

крайние колонны:=Sn×a×(l/2)×gf×gn=1×12×30/2×1,1×0,95=188,1

кН.

средние колонны:=2×188,1=376,2 кН.

Крановые нагрузки. Вертикальное горизонтальное давление колес кранов передается

на раму подкрановыми тормозными балками в виде вертикальных опорных давлений Dmax и Dmin и горизонтальной силы Н.

Вертикальное давление на раму определяется при невыгоднейшем для нее положении

кранов на подкрановых балках.

Вес поднимаемого груза Q=100 кН.

Пролет крана: 30-2×0,75=28,5 кН.

По данным из ТУ 24-09-344-84:

ширина крана М=630 см;

база крана К=500 см;

вес тележки Gт=4 кН;

вес крана Gкр=348 кН;

давление крана на подкрановый рельсmaxn=170 кН.

,

,

где n0’ - число колес на одной стороне крана.

Расчетное max давление на колесо

крана при gf×=1,1:

Fmax=Fmaxn×gf×gn=170×1,1×0,95=177,7 кН.

Fmin=Fminn×gf×gn=54×1,1×0,95=56,4 кН.

Расчетная поперечная тормозная сила на одно колесо:

,

,

Вертикальная крановая нагрузка на крайнюю колонну от двух

сближенных кранов:

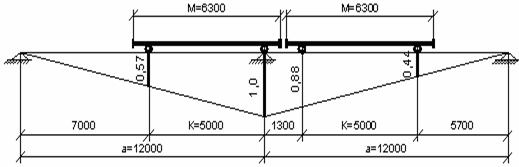

Dmax=Fmax×gi×gf×Sy=177,7×0,85×1,1(0,57+1+0,88+0,44)=480,2

кН.min=Fmin×gi×gf×Sy=56,4×0,85×1,1(0,57+1+0,88+0,44)=152,4

кН,

где gi=0,85 - коэффициент сочетаний;

gf=1,1

- коэффициент надежности по нагрузке;

Sy - сумма ординат линии влияния давления двух подкрановых

балок на колонну (рисунок 5).

Вертикальная нагрузка от 2х кранов на

среднюю колонну с коэффициентом сочетаний gi=0,85.

2Dmax=2×480=960,4 кН.

Горизонтальная крановая нагрузка на

колонну при поперечном торможении

Н=Нmax×gi×gf×Sy=3,5×0,85×1,1(0,57+1+0,88+0,44)=9,46 кН.

Рисунок 5 - Схема линий влияния давления на колонну (краны помещены в

наихудшем положении)

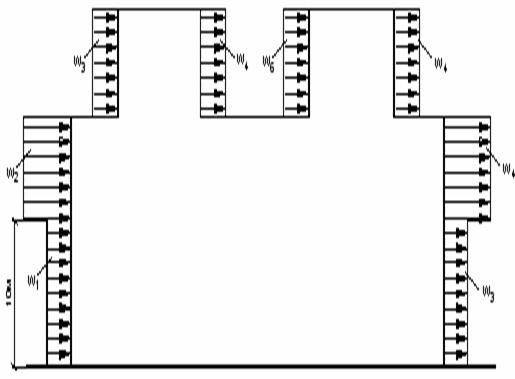

Ветровая нагрузка

Скоростной напор ветра по [3]

для III района, местности типа С:

для части здания высотой до 20 м:=W0×k=300×0,55=209 Н/м2,

где W0 - нормативное значение ветрового давления [3, табл.5]

k - коэффициент, учитывающий изменение напора ветра по высоте.

[3, табл.6]

Аэродинамический коэффициент наружных стен и наружных поверхностей

остекления фонарей:

с наветренной стороны c=+0,8;

с подветренной стороны c=-0,6; [3, прил.4]

то же для внутренних поверхностей, при h/l<0,5:

с наветренной стороны c=+0,4;

с подветренной стороны c=-0,4; [3, прил.4]

Расчетная ветровая нагрузка на 1 м2 поверхности при коэффициенте

надежности по назначению gf=1,2:

w1=Wn1×gf×gn×c=152×0,95×1,2×(+0,8)=139 кН; [3, глава XIII]=Wn2×gf×gn×c=209×0,95×1,2×(+0,8)=199 кН;=Wn1×gf×gn×c=152×0,95×1,2×(-0,6)=-104 кН;=Wn2×gf×gn×c=209×0,95×1,2×(-0,6)=-143 кН;=Wn2×gf×gn×c=209×0,95×1,2×(-0,6)=-95 кН;=Wn2×gf×gn×c=209×0,95×1,2×(-0,6)=-95 кН.

Рисунок 6 - К определению ветровой нагрузки

Переменный по высоте скоростной напор ветра заменяется равномерно

распределенным эквивалентным по моменту в заделке консольной балки длиной 12,3

м:

Расчетная равномерно распределенная

ветровая нагрузка на колонны до отм.15,1 м

·

с наветренной

стороны p1=Wn×a×gn×gf×0,8=162×12×0,95×1,2×0,8=1773 Н/м;

·

с подветренной

стороны p2=Wn×a×gn×gf×(-0,6)=162×12×0,95×1,2×(-0,6)=-1330 Н/м.

Сосредоточенная нагрузка в уровне

верха колонн рамы от ветровой нагрузки на фонари, кровлю и стеновые панели,

расположенные выше отм.12,3 м:

W=(w2+w5+w6+w4)hф×а + (w2+w4)hст.п×а=

=(199+95+95+143)2,75×12+(199+143)4,2×12=35 кН.

4.5

Определение усилий в колоннах рамы

Расчет рамы выполняется методом

перемещений по данным [1, XIII.2]

Неизвестным является D1 - горизонтальное перемещение верха

колонн.

Основная схема содержит

горизонтальную связь, препятствующую этому перемещению.

Каноническое уравнение метода

перемещений:

сdinr11D1+R1p=0,

где R1p - реакция

верха колонн от внешнего воздействия;

сdin -

коэффициент, учитывающий пространственный характер работы каркаса здания.

Постоянная, снеговая и ветровая

нагрузка действуют одновременно на все рамы здания, при этом пространственный

характер работы каркаса не проявляется,

сdin=1.

Крановая же нагрузка приложена только

к нескольким рамам здания, однако благодаря жесткому диску покрытия в работу

вовлекаются все рамы здания, проявляется пространственная работа, сdin>1.

Подвергнем основную систему

единичному перемещению:

D1=1.

и вычислим реакцию верхнего конца

сплошной и двухветвевой колонн RD по формулам [1, прил.XII]

Рисунок 7 - К определению усилий в

колоннах от нагрузок

Для сплошной крайней колонны

a=а/l=4,2/12,3=0,34,

где а=H2 - высота

надкрановой части колонны;

l=Hk=12,3 м - полная высота колонны.

,

,

где J1=(50×803)/12=213×104 см4 -

момент инерции подкрановой части колонны;

J2=(50×603)/12=90×104 см4 -

момент инерции надкрановой части колонны;

k1=0;

.

.

Для средней двухветвевой колонны при

числе панелей n=4:

a=а/l=4,2/12,3=0,34.

.

.

где J1=2bh(c/2)2=2×50×25/(135/2)2=1139 см4 - момент инерции

подкрановой части колонны;

J2=(50×903)/12=304×104 см4 -

момент инерции надкрановой части колонны;

где J2=(50×253)/12=6,51×104 см4 -

момент инерции одной ветви подкрановой части колонны;

n=4 - число панелей.

.

.

Суммарная реакция:

r11=SRD=(2×3,3×10-3+12,1×10-3)Eb=18,7×10-3Eb.

1.1.14 Усилия в колоннах рамы от постоянной

нагрузки

смотреть рисунок 75(б)

Крайняя колонна

Рисунок 8 - К определению

эксцентриситетов продольных сил в

крайней колонне

В верхней подкрановой части

Постоянная нагрузка от массы покрытия

передается на колонну как вертикальное опорное давление фермы F1покр=689

кН. Эта нагрузка на крайней колонне действует с эксцентриситетом:

е=0,25+0,175-0,5h=0,25+0,225-0,5×0,6=0,175 м.,

где 0,25 м - привязка крайних

колонн к разбивочным осям;

0,225 м - расстояние от

продольной разбивочной оси до оси передачи давления на колонну.

М1=F1покр×е=689×0,175=120,5 кН×м

В нижней подкрановой части корме силы F1покр=689 кН,

действующей с эксцентриситетом:

при этом М=F1покр×e0=689×0,1=68,9 кН×м,

при этом М=F1покр×e0=689×0,1=68,9 кН×м,

действуют:

·

расчетная нагрузка

от стеновых панелей и остекления

Fст.п.=288,4 кН.

с эксцентриситетом е0=0,3/2+0,8/2=0,55

м,

при этом М=Fст.п×e0=288,4×0,55=158,6 кН×м.

·

расчетная

нагрузка от веса подкрановых балок

Fпод.б.=120,2 кН.

с эксцентриситетом е0=l+0,25-0,5h=0,75-0,5×0,8=0,6 м,

при этом М=Fпод.б×e0=120,2×0,6=72,1 кН×м.

·

расчетная

нагрузка от веса надкрановой части колонны

F=32,9 кН.

с эксцентриситетом е0=0,1

м,

при этом М=F×e0=32,9×0,1=3,3 кН×м.

Суммарное значение момента в нижней,

подкрановой части колонны учетом знаков:

М2=-68,9+(-158,6)+72,1-3,3=-158,8

кН×м.

Реакция верхнего конца левой колонны

по формуле [1, прил.XII]

Реакция направленная влево -

отрицательная R1=-4,5 кН;

Реакция правой колонны - положительная

R3=+4,5 кН;

Реакция средней колонны R2=0

кН, т.к. она загружена центрально.

Суммарная реакция связей в основной

системе:

R1p=-4,5+0+4,5=0,

при этом из канонического ур-я:11D1+R1p=0, следует, что D1=0.

Упругая реакция левой колонны:

Re=R1+D1R1p=-4,5 кН,

Изгибающие моменты в сечениях крайней

колонны равны по рисунку 5 (а):

М0-1=М1=120,5

кН×м;

М10=М1+Re×Н2=120,5+(-4,5)×4,2=101,6 кН×м;

М12=М10-М2=101,6-194,8=-93,2

кН×м;

М21=М1-М2-Re×Н=120,5-194,8-4,5×12,3=-124,7 кН×м.

Продольные силы в крайней колонне:10=689+32,9=721,9

кН,12=721,9+288,4+120,2=1130,5 кН,21=1130,5+83,1=1213,6

кН.

Поперечная сила в крайней колонне:

=-4,5 кН.

Продольные силы в средней колонне:10=1349+32,9=1381,9

кН,12=1381,9+2×120,2=1622,3 кН,21=1622,3+51,9=1674,2 кН.

1.1.15 Усилия в колоннах рамы от снеговой нагрузки

Снеговая нагрузка на крайние колонны

F=188,1 кН.

Снеговая нагрузка на средние колонны

F=376,2 кН.

На крайние колонны:

·

в верхней

надкрановой части: F=188,1 кН, е=0,125, М1=188,1×0,125=32,9 кН×м;

·

в нижней

подкрановой части: F=-188,1 кН, е=0,1, М2=188,1×0,1=-18,8 кН×м.

Изгибающие моменты в сечениях крайней

колонны от снеговой нагрузки получены умножением соответствующих изгибающих

моментов от постоянной нагрузки на коэффициент равный отношению продольных сил,

т.е:

F/F1покр=188,1/689=0,27.

Тогда:

М10=0,27×101,6=27,7 кН×м;

М12=0,27×(-93,2)=-25,2 кН×м;

М21=0,27×(-124,7)=-33,7 кН×м.

Реакция верхнего конца левой колонны

по формуле [1, прил.XII]

Поперечная сила в крайней колонне

[1, прил.XII]

Q=R1=-2,5 кН

Продольные силы в крайней колонне:

N10=N12=N21=188,1 кН.

На средней колонне:

Изгибающие моменты в сечениях

колонны:

М0-1=М10=М12=М21=0

кН×м, т.к. эксцентриситет равен 0.

Продольные силы в колонне:

N10=N12=N21=376,2 кН.

Поперечная сила в колонне:=0 кН.

1.1.16 Усилия в колоннах рамы от ветровой нагрузки

(слева)

При действии ветровой нагрузки слева

реакция левой колонны от нагрузки р1=1773 Н/м по формуле:[1, прил.XII]

.

.

Реакция правой колонны от нагрузки р2=-1330

Н/м по формуле:

.

.

Реакция связей от сосредоточенной

нагрузки:=35 кН.

Суммарная реакция в основной системе:1p=(-11,3)+(-8,3)+35=15,4

кН.

Из канонического ур-я:11D1+R1p=0, следует, что D1=R1p/r11=15,4/18,7×10-3=823,5×1/Еb.

Упругая реакция в левой колонне:

Re=R1лев+D1RD=-11,1+(823,5×1/Еb×3,3×10-3 Еb)=-8,4 кН.

Изгибающие моменты в левой колонне:

М10=М12=-8,4×4,2+1,77×4,22/2=-19,9 кН×м.

М21=-8,4×12,3+1,77×12,32/2=30,6 кН×м.

Упругая реакция в средней колонне:

Re=Rср+D1RD=0+(823,5×1/Еb×12,1×10-3 Еb)=10 кН.

Изгибающие моменты в средней колонне:

М10=М12=10×4,2=42 кН×м.

М21=10×12,3=123 кН×м.

Поперечная сила:=10 кН.

Упругая реакция в правой колонне:

Re=Rпр+D1RD=-8,3+(823,5×1/Еb×3,3×10-3 Еb)=-5,6 кН.

Изгибающие моменты в правой колонне:

М10=М12=-5,6×4,2+1,3×4,22/2=-12 кН×м.

М21=-5,6×12,3+1,3×12,32/2=29,4 кН×м.

Поперечная сила:=-5,6 кН.

1.1.17 Усилия в колоннах рамы от крановой нагрузки

Рассматриваются следующие виды

загружения:

1)

Мmax

на крайней колонне и Мmin на средней, рисунок 5 (в).

2)

Мmax

на средней колонне и Мmin на крайней, рисунок 5 (г).

3)

Два крана с Мmax

на средней колонне (д).

4)

Тормозная сила на

крайней колонне, рисунок 5 (е).

5)

Тормозная сила на

средней колонне, рисунок 5 (ж).

Загружение Мmax на крайней

колонне и Мmin на средней.

На крайней колонне сила Dmax=480,2

кН приложена с эксцентриситетом е=0,6 м (с аналогичным эксцентриситетом

приложена нагрузка от веса подкрановой балки).

Момент в узле:Мmax=480,2×0,6=288,1 кН×м.

Реакция верхней опоры левой колонны:

. [1, прил. XII]

. [1, прил. XII]

Одновременно на средней колонны

действует сила Dmin=152,4 кН с эксцентриситетом е=l=0,75 м.

Момент в узле:Мmin=152,4×0,75=-114,3 кН×м (направлена влево).

Реакция верхней опоры средней

колонны:

. [1, прил. XII]

. [1, прил. XII]

Суммарная реакция в основной системе:

R1p=-29,5+8,1=-21,4 кН.

С учетом пространственной работы:

, [1, глава XII.22]

, [1, глава XII.22]

где cdin=4 (при шаге рам

12 м) [1, глава XII.22]

Упругая реакция левой колонны:

Re=R1+RD×D1=-29,5+3,3×10-3Eb×327×1/Eb=-28,4 кН

Изгибающие моменты в расчетных

сечениях левой колонны:

М10=Re×Н2=-28,4×4,2=-119,3 кН×м.

М12=М10+Мmax=-119,3+288,1=168,8

кН×м.

М21=Re×Н+Мmax=-28,4×12,3+288,1=-61,2 кН×м.

Продольные силы:

N10=0.

N12=N21=Dmax=480,2 кН.

Поперечные силы:

Q10=Q12=Q21=Re=-28,4

кН.

Упругая реакция средней колонны:

Re=R2+RD×D1=8,1+12,1×10-3Eb×327×1/Eb=12 кН.

Изгибающие моменты в расчетных

сечениях средней колонны:

М10=Re×Н2=12×4,2=50,6 кН×м.

М12=М10+Мmin=50,6+(-114,3)=-63,7

кН×м.

М21=Re×Н+Мmin=12×12,3+(-114,3)=33,3 кН×м.

Продольные силы:

N10=0.

N12=N21=Dmin=152,4 кН.

Поперечные силы:

Q10=0, Q12=Q21=Re=12

кН.

Загружение Мmax на средней

колонне и Мmin на крайней.

На крайней колонне сила Dmin=152,4

кН приложена с эксцентриситетом е=0,6м.

Момент в узле:Мmin=152,4×0,6=91,4 кН×м.

Реакция верхней опоры левой колонны:

. [1, прил. XII]

. [1, прил. XII]

Одновременно на средней колонны

действует сила Dmax=480,2 кН с эксцентриситетом е=l=0,75 м.

Момент в узле:Мmax=480,2×0,75=360,2 кН×м.

Реакция верхней опоры средней

колонны:

. [1, прил. XII]

. [1, прил. XII]

Суммарная реакция в основной системе:

R1p=-9,4+(-25,6)=-35 кН.

С учетом пространственной работы:

, [1, глава XII.22]

, [1, глава XII.22]

где cdin=3,5 (при шаге

рам 12 м) [1, глава XII.22]

Упругая реакция левой колонны:

Re=R1+RD×D1=-9,4+3,3×10-3Eb×534,8×1/Eb=-7,6 кН.

Изгибающие моменты в расчетных

сечениях левой колонны:

М10=Re×Н2=-7,6×4,2=-32,1 кН×м.

М12=М10+Мmin=-32,1+91,4=59,3

кН×м.

М21=Re×Н+Мmin=-7,6×12,3+91,4=-2,1 кН×м.

Продольные силы:

N10=0.

N12=N21=Dmax=480,2 кН.

Поперечные силы:

Q10=Q12=Q21=Re=-7,6

кН.

Упругая реакция средней колонны:

Re=R2+RD×D1=-25,6+12,1×10-3Eb×534,8×1/Eb=-19,1 кН.

Изгибающие моменты в расчетных

сечениях средней колонны:

М10=Re×Н2=-19,1×4,2=-80,3 кН×м.

М12=М10+Мmax=-80,3+360,2=280

кН×м.

М21=Re×Н+Мmax=-19,1×12,3+360,2=125,3 кН×м.

Продольные силы в средней колонне:

N10=0.

N12=N21=Dmax=480,2 кН.

Поперечные силы в средней колонне:

Q10=0, Q12=Q21=Re=-19,1

кН.

Усилия в средних колоннах от действия

четырех кранов, совмещенных на средней колонне

При этом загружении продольные усилия

на средней колонне равны:

N10=0.

N12=N21=2Dmax=960,4 кН.

Тормозная сила на крайней колонне

Вычисляем реакцию крайней колонны по

формуле: [1, прил.XII]

.

.

С учетом пространственной работы:

, [1, глава XII.22]

, [1, глава XII.22]

Упругая реакция левой колонны:e

лев=R1+RD×D1=-7,9+3,3×10-3Eb×120,7×1/Eb=-7,5 кН.

Изгибающие моменты в расчетных

сечениях левой колонны:

М10=М12=-7,5×4,2+9,46×1,25=-19,7 кН×м.

М21=-7,5×12,3+9,46×1,25=-80,5 кН×м.

,25 - высота подкрановой балки.

Поперечная сила:=-7,9 кН.

Упругая реакция средней колонны:e

ср=R1+RD×D1=-7,9+12,1×10-3Eb×120,7×1/Eb=-6,5 кН.

Изгибающие моменты в расчетных

сечениях средней колонны:

М10=М12=-6,5×4,2=-27,3 кН×м.

М21=-6,5×12,3=-80 кН×м.

Поперечная сила:=-6,5 кН.

Тормозная сила на средней колонне

Вычисляем реакцию средней колонны по

формуле:[1, прил.XII]

.

.

С учетом пространственной работы:

, [1, глава XII.22]

, [1, глава XII.22]

Упругая реакция средней колонны:e

ср=R1+RD×D1=-6,6+12,1×10-3Eb×101×1/Eb=-5,4 кН.

Изгибающие моменты в расчетных сечениях

средней колонны:

М10=М12=-5,4×4,2+9,46×1,25=-10,9 кН×м.

М21=-5,4×12,3+9,46×1,25=-54,6 кН×м.

Поперечная сила:=-5,4 кН.

Упругая реакция левой колонны:e

лев=R1+RD×D1=-6,6+3,3×10-3Eb×101×1/Eb=-6,3 кН.

Изгибающие моменты в расчетных

сечениях левой колонны:

М10=М12=-6,3×4,2=-26,5 кН×м.

М21=-6,3×12,3=-77,5 кН×м.

Поперечная сила:=-6,3 кН.

На основании выполненного расчета

строятся эпюры моментов для различных видов загружения рамы и составляется

таблица расчетных усилий

M, N, Q d сечениях колонны (таблица 3).

При расчете прочности рассматриваются

три сечения колонны: 1-0 на уровне верха консоли колонны; сечение 1-2 на уровне

низа консоли колонны; сечение 2-1 - в заделке.

При составлении таблицы расчетных

усилий рассматриваются две группы основных сочетаний:

- постоянная + max из кратковременно действующих;

- постоянная + все временные в

невыгоднейшем сочетании, умноженные на коэффициент сочетаний 0,9.

Одновременное действие четырех

мостовых кранов при определении Nmax в средней колонне рассматривается в дополнительном сочетании

(независимо от учета других кратковременных нагрузок).

Таблица 3 Таблица комбинаций нагрузок

и сочетаний усилий в сечениях колонн поперечной рамы

|

Характер нагрузки

|

Вид нагрузки

|

Эпюра изгибающих моментов

|

Сечения крайней колонны

|

Сечения средней колонны

|

|

|

|

1-2

|

1-0

|

2-1

|

1-0

|

1-2

|

2-1

|

|

|

|

M

|

N

|

M

|

N

|

M

|

N

|

M

|

N

|

Q

|

M

|

N

|

Q

|

M

|

N

|

Q

|

|

Длительно действующая

|

Постоянная

|

|

-93,2

|

1130,5

|

101,6

|

721,9

|

-124,7

|

1213,6

|

0

|

1381,9

|

0

|

0

|

1622,3

|

0

|

0

|

1674,2

|

0

|

|

Кратковременно действующие

|

Снеговая

|

|

-25,2

|

188,1

|

27,7

|

188,1

|

-33,7

|

188,1

|

0

|

376,2

|

0

|

0

|

376,2

|

0

|

0

|

376,2

|

0

|

|

Крановая Мmax на левой

колонне

|

|

168,8

|

480,2

|

-119,3

|

0

|

-61,2

|

480,2

|

50,6

|

0

|

0

|

-63,7

|

152,4

|

12

|

152,4

|

12

|

|

Кратковременно действующие

|

Крановая Мmax на средней

колонне

|

|

59,3

|

480,2

|

-32,1

|

0

|

-2,1

|

480,2

|

-80,3

|

0

|

0

|

380

|

480,2

|

-19,1

|

125,3

|

480,2

|

-19,1

|

|

Крановая Т на левой колонне

|

|

-19,7

|

0

|

-19,7

|

0

|

-80,5

|

0

|

-27,3

|

0

|

-6,5

|

-27,3

|

0

|

-6,5

|

-80

|

0

|

-6,5

|

|

Крановая Т на средней

колонне

|

|

-26,5

|

0

|

-26,5

|

0

|

-77,5

|

0

|

-10,9

|

0

|

-5,4

|

-10,9

|

0

|

-5,4

|

-54,6

|

0

|

-5,4

|

|

Кратковременно действующие

|

Ветровая слева

|

|

-19,9

|

0

|

-19,9

|

0

|

30,6

|

0

|

42

|

0

|

10

|

42

|

0

|

10

|

123

|

0

|

10

|

|

Ветровая справа

|

|

-12

|

0

|

-12

|

0

|

29,4

|

0

|

42

|

0

|

10

|

42

|

0

|

10

|

123

|

0

|

10

|

|

Расчетные усилия

|

Основное сочетание нагрузок

|

Постоянная + max из

кратковременно действующих

|

Мmax Мmin Nmax

|

75,6 -119,7 75,6

|

1610,7 1104 1610,7

|

129,3 -17,7 129,3

|

910 721,9 910

|

-94,1 -205,2 -126,8

|

1213,6 1213,6 1693,8

|

50,6 -80,3 0

|

1381,9 1381.,9 1758

|

0 0 0

|

380 -63,7 380

|

2102,4 1774,4 2109,5

|

-19,1 12 -19,1

|

125,3 125,3 125,3

|

2154,42154,42154,4

|

-19,1 -19,4 -19,4

|

|

Дополнительное сочетание

нагрузок

|

Постоянная + все временные

в невыгоднейшем сочетании, умноженные на коэффициент сочетаний 0,9

|

Мmax Мmin Nmax

|

7,15 -104,6 7,15

|

1732 1732 1721

|

69,1 -22,6 69,1

|

891 891 892

|

-199,1 -256,1 -136,1

|

1815 1815 1815

|

58,8 -59 73,5

|

1381,9 1720 2613

|

9 4,14 4,14

|

281,7 -44,1 370

|

2393 2098 2815

|

-17,2 19,8 13

|

174,3 68,7 174,3

|

1718 2150 2829

|

12,9 19,8 -18,9

|

4.6

Расчет прочности двухветвевой колонны среднего ряда

Данные для расчета сечений

·

бетон тяжелый

класса В25, подвергнутый тепловой обработке при атмосферном давлении;

·

Rb=14,5

МПа - осевое сжатие бетона; [1, прил. I и IV]

·

Rbt=14,5

МПа - осевое растяжение бетона; [1, прил. I и IV]

·

Eb=3×103 МПа- модуль упругости

бетона; [1, прил. I и IV]

·

арматура класса

А-III, d>10 мм;

·

Rs=365

МПа - расчетное сопротивление растяжению продольной арматуры;

·

Rsс=365

МПа - расчетное сопротивление сжатию продольной арматуры;

·

Es=2,1×105 - модуль упругости

стали; [1, прил. I и IV]

В данном расчете колонна

рассчитывается в сечениях 1-0 и 2-1.

Сечение 1-0 на уровне оголовка

колонны

Сечение колонны b х h=50 x 90 см при

защитном слое a’=4 см.

Полезная высота сечения h0=86

см.

В сечении 1-0 действуют три

комбинации усилий.

Таблица 4 Комбинации расчетных усилий

|

Усилие

|

Первая

|

Вторая

|

Третья

|

|

М, кН×м N, кН

|

58,8 1391,9

|

59 1720

|

73,5 2613

|

Усилия от продолжительного усилия

нагрузки:

Мl=0 кН×м, Nl=1381,9 кН

Расчет должен выполняться на все три

комбинации усилий и расчетное сечение симметричной арматуры Аs=As’

принимается наибольшее.

В данном проекта расчет выполнен

только по третьей комбинации усилий (как наихудший случай нагружения).

Расчет по первой комбинации усилий

Эксцентриситет:

eo=M/N=7350/2613=2,8

см.

Расчетная длина сборных ж/б колонн

зданий с мостовыми крановыми нагрузками для надкрановой части с учетом крановой

нагрузки: [1, табл.XIII.1]

lo=2H2=2×4,2=8,4 м.

Радиус инерции сечения в плоскости

эксцентриситета продольной силы:

.

.

Гибкость:

l=lo/i=840/26=32>14.

Требуется учесть влияние прогиба

элемента на прочность [1, глава IV]

Условная критическая сила:[1, IV.19]

,

,

где

- момент инерции бетонного сечения;

- момент инерции бетонного сечения;

jsp=1;

- коэффициент, учитывающий влияние

длительного прогиба на элемент в предельном состоянии;

- коэффициент, учитывающий влияние

длительного прогиба на элемент в предельном состоянии;

М1l=Мl+Nl(ho-a’)/2=0+1381,9(0,86-0,04)/2=567

кН×м [1, стр.182]

b=1 - для тяжелого бетона; [1,

табл.VI.2]

М=М+N(ho-a’)/2=180+2613(0,86-0,04)/2=1144,8

кН×м; [1, стр.182]

d=eo/h=0,14/0,9=0,16;

[1, VI.23]

dmin=0,5-0,01lo/h-0,01Rbgb2=0,5-0,01×8,4/0,9-0,01×14,5×1,1=0,25.

Принято d=0,25 по максимальному значению.

n=Es/Eb=210000/30000=7;

Js=m×b×ho(0,5h-a)2=0,004×50×86(0,5×90-4)2=28913 см2 - приведенный момент инерции

сечения арматуры, вычисляемый относительно ц.т. бетонного сечения;

m=0,004 - процент армирования

(предварительный).

Коэффициент:

.

.

Эксцентриситет:

e=eoh+0,5h-a=2,8×1,1+0,5×90-4=44

см.

При условии, что Аs=Аs’,

высота сжатой зоны бетона:

.

.

Относительная высота сжатой зоны

бетона:

x=х/h0=32,8/86=0,38.

Граничное значение относительной

высоты сжатой зоны бетона:

, [1, II.4]

, [1, II.4]

где w=0,85-0,008 Rbgb2=0,85-0,008×14,5×1,1=0,72;

ss1=Rs=365 МПа;

Имеем случай x=0,38 < xy=0,55.

При симметричном армировании: [1, IV.38]

Площадь армирования Аs=As’

назначается по конструктивным соображениям:

As=0,002bh0=0,002×50×86=8,6 см2.

Принято 3Æ20 A-III с As=9,42

см2.

Проверка необходимости расчета

надкрановой части колонны в плоскости, перпендикулярной плоскости изгиба:

·

расчетная длина:

[1, табл.XIII.1]

lo’=1,5H2=1,5×4,2=6,3 м.

·

радиус инерции

сечения в плоскости эксцентриситета продольной силы:

.

.

·

гибкость:

l’=lo’/i’=630/14,4=43,8>l=32, требуется учесть влияние

прогиба элемента на прочность [1, глава IV]

·

эксцентриситет:

eo=еа+0,5(h0-a’)=1,68+0,5(46-4)=22,7

см. [1, VI.1]

где еа - случайный

эксцентриситет, определяется как max из значений: [1, стр.17]

(1)

еа=1/30h=50/30=1,68

см;

(2)

еа=1/600H=420/600=0,7 см;

(3)

еа=1

см.

Принято еа=1,68 см.

М1l=Мl+Nlе0=0+1381,9×0,227=313,7 кН×м; [1, стр.182]

М=М+Nе0=0+2613×0,227=593,2 кН×м; [1, стр.182]

b=1 - для тяжелого бетона; [1,

табл.VI.2]

;

;

d=e/h=1,68/50=0,034;[1,

VI.23]

dmin=0,5-0,01lo/h=0,5-0,01×630/50=0,37.

Принято d=0,37.

n=7.

.

.

Минимальное армирование:

As=As’=0,002bh0=0,002×50×90=9 см2.

Зададимся площадью арматуры:

As=As’=12,56 см2 - 4Æ20 А-III, тогда

.

.

.

.

.

.

е=eoh+0,5h-a=1,68×5,2+(50/2-4)=29,7 см.

.

.

d’=a’/h0=4/46=0,087.

Армирование принимается конструктивно

4Æ20 A-III [1, стр.669]

1.1.18 Сечение 2-1 в заделке колонны

Высота всего сечения двухветвевой

колонны 160 см.

Сечение колонны b х h=50 x 25 см при

защитном слое a’=4 см.

Полезная высота сечения h0=21

см.

Расстояние между осями ветвей=135 см.

Расстояние между осями распорок при

четырех панелях:

s=H1/n=7,95/4=2 м.

Высота сечения распорки: 40 см.

В сечении 2-1 действуют три

комбинации усилий.

Таблица 5 Комбинации расчетных усилий

|

Усилие

|

Первая

|

Вторая

|

Третья

|

|

М, кН×м N, кН Q, кН

|

174,3 1718 12,9

|

68,7 2150 19,8

|

174,3 2829 -18,9

|

Усилия от продолжительного действия

нагрузки:

Мl=0 кН×м, Nl=1674,2 кН, Ql=0

кН. Расчет выполнен только по третьей комбинации усилий (как наихудший

случай нагружения).

Расчет по третьей комбинации усилий

Расчетная длина подкрановой части

колонны с учетом крановой нагрузки во всех комбинациях: [1, табл.XIII.1]

lo=y×Н2=1,5H1=1,5×7,95=11,9 м.

Приведенный радиус инерции сечения

двухветвевой колонны в плоскости изгиба: [1, XIII.35]

.

.

.

.

Приведенная гибкость сечения:

lred=lo/rred=1,5×7,95/0,72=17>14, следовательно,

необходимо учесть влияние прогиба элемента на его прочность.

Эксцентриситет:

eo=M/N=17430/2829=6,2

см.

Момент инерции:

.

.

М1l=Мl+Nl×с/2=0+1674,2×1,35/2=1130 кН×м; [1, стр.182]

М=М+N×с/2=1174,3+2829×1,35/2=2083,9 кН×м;[1, стр.182] b=1 - для тяжелого бетона;[1,

табл.VI.2]

- коэффициент, учитывающий влияние длительного прогиба на элемент в

предельном состоянии;

- коэффициент, учитывающий влияние длительного прогиба на элемент в

предельном состоянии;

d=eo/h=6,2/135=0,05

[1, VI.23]

dmin=0,5-0,01lo/h-0,01Rbgb2=0,5-0,01×11,9/1,35-0,01×14,5×1,1=0,25.

d=0,05>dmin=0,25.

Принято d=0,25.

jsp=1;

n=Es/Eb=210000/30000=7;

m=0,004 - процент армирования;

Js=2m×b×ho(0,5с-a)2=2×0,001×50×21(0,5×135-4)2=84677 см2 - приведенный момент инерции

сечения арматуры, вычисляемый относительно ц.т. бетонного сечения.

Условная критическая сила:[1, IV.19]

.

.

Коэффициент:

.

.

Усилие в ветвях колонны по формуле:

[1, XIII.33]

.br1=3267 кН, Nbr2=-437

кН.

.br1=3267 кН, Nbr2=-437

кН.

Момент в ветви:

Мbr1=Q×s/4=18,7×1,99/4=9,4 кН×м.

Эксцентриситет:

eo=M/N+еа=9,4×102/2829+1=1,33 см, [1, VI.1]

где еа - случайный

эксцентриситет, определяется как max из значений: [1, стр.17]

(1) еа=1/30h=25/30=0,833

см;

(2) еа=1/600s=199/600=0,33 см;

(3) еа=1 см.

Поскольку е0>ea, то в расчет принимаем max значение еa=1,33 мм

ea+h/2-a=1,33+21/2-4=7,83

см.

Подбор сечений ведется по формулам

[1, XVIII.1 - XVIII.4]

Определяются значения:

.

.

.

.

- возможно принятие Аs=Аs’

конструктивно по min проценту армирования.

- возможно принятие Аs=Аs’

конструктивно по min проценту армирования.

d’=a’/ho=4/21=0,19.

Расчетный случай x=1, 5 > xy=0,55.

При симметричном армировании: [1,

VI.38]

.

.

Коэффициент армирования:

m=2×40,7/50×21=0,08,

отличается от ранее

принятого m=0,01×2=0,02, что подтверждает a=-0,05<0.

Поэтому, не выполняя

следующее приближение, снижаем площадь армирования до Аs=15 см2,

при этом

m=2×15/50×21=0,028 - что является

приемлемым процентом армирования.

Принято 4Æ22 А-III с As=As’=15,2 см2.

1.1.19 Проверка необходимости расчета подкрановой

части колонны в плоскости, перпендикулярной плоскости изгиба:

·

расчетная длина:

[1, табл.XIII.1]

lo=0,8H1=0,8×7,95=6,36 м.

·

радиус инерции

сечения в плоскости эксцентриситета продольной силы:

.

.

·

гибкость:

l=lo/i=636/14,4=44,1>lred=22,7, требуется учесть влияние

прогиба элемента на прочность [1, глава IV]

·

эксцентриситет:

eo=еа+0,5(h0-a’)=1,68+0,5(46-4)=22,7

см. [1, VI.1]

где еа - случайный

эксцентриситет, определяется как max из значений: [1, стр.17]

(1) еа=1/30h=25/30=0,833

см;

(2) еа=1/600H=1190/600=1,68 см;

(3) еа=1 см.

Принято еа=1,68 см.

М1l=Мl+Nlе=0+1674,2×0,227=380 кН×м [1, стр.182]

М=М+N×е=174,3+2829×0,227=816,5 кН×м; [1, стр.182]

b=1 - для тяжелого бетона; [1,

табл.VI.2]

;

;

d=e/h=1,68/50=0,034 [1,

VI.23]

dmin=0,5-0,01lo/h=0,5-0,01×636/50=0,37

Принято d=0,37.

n=7.

.

.

Минимальное армирование:

As=As’=2×0,002bh0=2×0,002×50×25=5 см2.

Зададимся площадью арматуры:

As=As’=12,56 см2 - 4Æ20А-III, тогда

.

.

.

.

.

.

е=1,68×1,2+(50/2-4)=23 см.

.

.

d’=4/46=0,087.

Армирование принимается конструктивно

4Æ20A-III [1, стр.669]

Расчет промежуточной распорки

Изгибающий момент в распорке:

Мds=Qs/2=-18,9×2/2=-18,9 кН×м.

Сечение распорки прямоугольное:

b=50 см, h=40

см, h0=40 см.

Площадь армирования:

.

.

Принято:

Æ14 А-III с As=4,6 см2.

Поперечная сила в распорке:

Qds=2Мds/c=2×18,9/1,35=28 кН.

Т.к. Q=125 кН > Qds=62,8 кН, поперечная арматура назначается конструктивно dw=6 мм класса A-I с шагом s=150 мм.

4.7

Расчет колонны крайнего ряда

Рассчитать внецентренно сжатую

колонну сечением 800х500 (подкрановая часть), 600х500 (надкрановая часть).

Сечение 1-2 на уровне верха консоли

колонны (по max значениям сочетаний)

Продольная сила Nmax=1732 кН.

Изгибающий момент Мmax=104,6 кН×м.

Изгибающий момент от продолжительного

действия Мl=93,2

кН×м.

Продольная сила от продолжительного

действия Nl=1130,5 кН.

Расчетная длина сборных ж/б колонн

зданий с мостовыми крановыми нагрузками для подкрановой части с учетом крановой

нагрузки: [1, табл.XIII.1]

lo=2H1=1,5×7,95=11,9 м.

Эксцентриситет:

e0=ea+eop,

где еа - случайный

эксцентриситет(max из значений):

(1) еа=1/30h=80/30=2,7

см;

(2) еа=1/600H=119/600=0,2 см;

(3) еа=1 см.

Принято еа=2,7 см.

eop расчетный эксцентриситет:

eop=Мmax/N=10460/1732=6 см0=ea+eop=2,7+6=8,7

см.

Гибкость элемента:

> l=10 - элемент гибкий, требуется учет

продольного изгиба.

> l=10 - элемент гибкий, требуется учет

продольного изгиба.

Коэффициент продольного изгиба:

,

,

условная критическая сила:

- момент инерции бетонного сечения;

- момент инерции бетонного сечения;

jsp=1;

- коэффициент, учитывающий влияние

длительного прогиба на элемент в предельном состоянии;

- коэффициент, учитывающий влияние

длительного прогиба на элемент в предельном состоянии;

М1l=Мl+Nl(ho-a’)/2=93,2+1130,5(0,76-0,04)/2=500

кН×м [1, стр.182]

b=1 - для тяжелого бетона; [1,

табл.VI.2]

М=Мmax+Nmax(ho-a’)/2=104,6+1732(0,76-0,04)/2=728

кН×м; [1, стр.182]

d=eo/h=8,7/80=0,11;

[1, VI.23]

dmin=0,5-0,01lo/h-0,01Rbgb2=0,5-0,01×11,9/0,8-0,01×14,5×1,1=0,19.

Принято d=0,19 по максимальному значению.

n=Es/Eb=210000/30000=7;

Js=m×b×ho(0,5h-a)2=0,01×50×76(0,5×80-4)2=49248 см2 - приведенный момент инерции

сечения арматуры, вычисляемый относительно ц.т. бетонного сечения;

m=0,01 - процент армирования

(предварительный).

.

.

Эксцентриситет с учетом продольного

изгиба:

e=e0h=8,7×1,2=10,4 см > 0,3h0=0,3×76=22,8 см.

Второй случай внецентренного сжатия

(случай малых эксцентриситетов).

Граничное значение относительной

высоты сжатой зоны бетона:

, [1, II.4]

, [1, II.4]

где w=0,85-0,008 Rbgb2=0,85-0,008×14,5×1,1=0,72;

ss1=Rs=365 МПа.

Значение А0max=xy(1-0,5xy)=0,55(1-0,5×0,55)=0,4.

Определение требуемой площади сжатой

арматуры:

[5, 4.37]

[5, 4.37]

Сжатая арматура по расчету не

требуется и назначается по конструктивным соображениям.

Определение требуемой площади рабочей

арматуры:

. [5, 4.23]

. [5, 4.23]

Армирование сечения несимметричное,

принято:

6Æ22 АIII c As=20,7 см2.

Армирование приводится в графической

части проекта.

Сечение 2-1 на уровне заделки в

фундамент (по max значениям сочетаний)

Продольная сила Nmax=1815 кН.

Изгибающий момент Мmax=256,1 кН×м.

Изгибающий момент от продолжительного

действия Мl=1213

кН×м.

Продольная сила от продолжительного

действия Nl=124,7 кН.

Расчетная длина сборных ж/б колонн

зданий с мостовыми крановыми нагрузками для подкрановой части с учетом крановой

нагрузки: [1, табл.XIII.1]

lo=2H1=1,5×7,95=11,9 м.

Эксцентриситет, гибкость элемента

коэффициент продольного изгиба,

условная критическая сила смотреть

расчет по сечению 1-2.

.

.

Второй случай внецентренного сжатия

(случай малых эксцентриситетов).

Определение требуемой площади сжатой

арматуры:

. [5, 4.37]

. [5, 4.37]

Сжатая арматура по расчету не

требуется.

Определение требуемой площади рабочей

арматуры:

[5, 4.23]

[5, 4.23]

Армирование сечения несимметричное,

принято аналогично сечению 1-2:

6Æ22 АIII c As=20,7 см2.

Армирование приводится в графической

части проекта.

4.8

Расчет фундамента под среднюю двухветвевую колонну

Исходные данные для проектирования

- грунты основания - супеси;

- условное расчетное сопротивление

грунта - R0=0,25 МПа;

- бетон тяжелый класса В12,5;

- Rbt=0,66 МПа;

- арматура из горячекатаной стали - А-II;

- Rs=280 МПа;

- вес единицы объема материала

фундамента и грунта на его обрезах -

g=20 кН/м3;

- расчет проводится по первой

комбинации расчетных усилий в

сечении 2-1:

M=174,3 кН×м; N=2829

кН; Q=-18,9

кН.

Нормативное значение усилий

определено делением расчетных усилий на усредненный коэффициент надежности по

нагрузке, g=1,15 кН/м3,

т.е.:

Mn=174,3/1,15=151,6 кН×м;

Nn=2829/1,15=2460 кН;

Qn=-18,9/1,15=16,4 кН. (знак при

дальнейшем расчете упускаем).

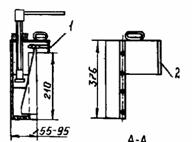

1.1.20 Определение геометрических размеров

фундамента.

Глубина стакана фундамента принята

130 см, что не менее:

(1) Han >

0,5+0,33h=0,5+0,33×1,6=1,03 м; [1,

XII]

(2) Han > 1,5bcol=1,5×0,5=0,75 м;

(3) Han > 30d=30×2,2=66 cм,

где d=2,2 см - диаметр продольной арматуры колонны.

Расстояние от дна стакана до подошвы

фундамента должно быть не менее 250 мм.

Полная минимально требуемая высота

фундамента:

Н=1300+250=1550 мм.

Принятая высота фундамента из условия

глубины промерзания грунта 2000 мм:

Н=2100 мм (кратно 300 мм).

Глубина заложения фундамента при

расстоянии от планировочной отметки до верха фундамента 150 мм:

Н1=2100+150=2250 мм.

Фундамент проектируется

двухступенчатый - высота ступеней - 400 мм, с удлиненным подколонником,

армированным пространственным каркасом, и нижней ступенью, армированной двойной

сеткой.

Предварительная площадь подошвы

фундамента:

,

,

где 1,05 - коэффициент, учитывающий

наличие момента.

Назначаем отношение сторон b/a=0,8,

где ;

;

b=0,8×4=3,2 м.

Принято:

a x b=4 x 3,2

м.

Требуемая площадь подошвы фундамента:

А=4 x 3,2=12,7 м2.

Момент сопротивления:

.

.

Нормативное давление на грунт

основания:

,[1, стр.702]

,[1, стр.702]

где b=1 м; h1=2 м - фиксированная ширина и глубина

фундамента; [1, стр.347]

k=0,1 - для супесей.

Определение краевого давления на

основание (первое приближение)

Изгибающий момент в уровне подошвы:

Mnf=Mn+QnH=151,6+16,4×2,1=186 кН×м [1, стр.702]

Нормативная нагрузка от веса

фундамента и грунта на его обрезах:

Gn=a×b×Hf×g×gn=4×3,2×2,25×20×0,95=548 кН [1, стр.702]

При условии, что:

.

.

.

.

.

.

Судя по проведенным расчетам,

возможно уменьшение размеров фундамента.

Назначаем площадь подошвы фундамента:

А=a x b=3,6 x

3=10,8 м2.

Момент сопротивления:

.

.

Нормативное давление на грунт

основания:

, [1, стр.702]

, [1, стр.702]

где b=1 м; h1=2 м - фиксированная ширина и глубина

фундамента; [1, стр.347]

k=0,1 - для супесей.

Определение краевого давления на основание (второе

приближение)

Изгибающий момент в уровне подошвы:

Mnf=Mn+QnH=151,6+16,4×2,1=186 кН×м [1, стр.702]

Нормативная нагрузка от веса

фундамента и грунта на его обрезах:

Gn=a×b×Hf×g×gn=3,6×3×2,25×20×0,95=462 кН [1, стр.702]

При условии, что:

.

.

.

.

.

.

Расчет арматуры фундамента

Напряжение в грунте под подошвой

фундамента в направлении длинной стороны а без учета веса фундамента и

грунта на его уступах от расчетных нагрузок:

pmax=N/A+Mf/W=2829/10,8+214/6,5=295

кН/м2.max=N/A-Mf/W=2829/10,8-214/6,5=229

кН/м2.

где Mf=М+Q×H=174,3+18,9×2,1=214 кН×м.

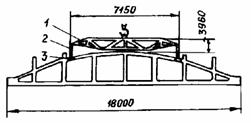

Расчетные изгибающие моменты:

- в сечении I-I

MI-I=1/24(a-ai1)2(pi-i+2pmax)b=1/24(3,6-3)2(290+2×295)3=39,6 кН×м=

=39,6×105 Н×см, [1, стр.702]

где ai1=3 м - по рисунку;

[1, стр.702]

[1, стр.702]

- в сечении II-II

MII-II=1/24(a-ai2)2(pi-i+2pmax)b=1/24(3,6-2,2)2(282+2×295)3=213,6 кН×м=

=213,6×105 Н×см,

где ai2=2,2 м;

;

;

Требуемое сечение арматуры:

[1, стр.703]

[1, стр.703]

где h0=40-5=35 см - рабочая высота ступени.

.

.

Принято 12Æ18 А-II c Аs=30,5 см2.

Процент армирования:

.

.

Арматура, укладываемая параллельно

меньшей стороне фундамента определяется по изгибающему моменту в сечении IV-IV:

MIV-IV=1/8b2×p×a=1/8×32×421×3,6=1705 кН×м [1, стр.703]

.

.

Принято 14Æ18 А-II c Аs=35,6 см2.

Процент армирования:

.

.

Рисунок 9 - К расчету фундамента

4.9

Расчет стропильной фермы

Исходные данные

Ферма проектируется предварительно

напряженной на пролет 30 м, цельной при шаге колонн 12 м.

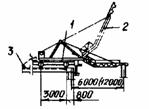

Рисунок 10 - Расчетная схема фермы

пролетом 30 м.

- напрягаемая арматура растянутого нижнего

пояса и четвертого раскоса - канаты К-7 диаметром 15 мм с натяжением на

упоры:

Rsn=1290 МПа - нормативное

сопротивление;

Rs=1080 МПа - сопротивление растяжения;

Rs, ser=1290 МПа - сопротивление сжатия;

Es=1,8×105 МПа - модуль

упругости;

- ненапрягаемая арматура сжатого верхнего пояса и

остальных элементов решетки - А-III:

Rsc=Rs=365 МПа - d>10 мм;

Es=2×105 МПа - модуль упругости стали А-III;

- хомуты класса А-I;

- бетон тяжелый класса В-35:

Rb=19,5 МПа;

Rbt=1,3 МПа;

Rbt n=1,95 МПа;b=34,5×103 МПа - модуль упругости

бетона;

Rbp=28 МПа - прочность бетона к моменту

обжатия;

- gb=0,9.

Определение нагрузок на ферму

При определении нагрузок на ферму

принимается во внимание, что расстояние между узлами по верхнему поясу (панель

фермы) составляет 3 м. Плиты покрытия имеют ширину 3 м, что обеспечивает

передачу нагрузки от ребер плиты в узлы верхнего пояса и исключает влияние

местного изгиба.

Рассматривается загружение фермы

постоянной нагрузкой и снеговой в 2х вариантах:

1) 100% кратковременно действующей

снеговой по всему пролету фермы.

2) 30% длительно действующей

снеговой по всему пролету фермы.

Вес фермы 170 кН учитывается в виде

сосредоточенных грузов, прикладываемых к узлам верхнего пояса.

Таблица 6Нагрузка на покрытие

|

Нагрузка

|

Нормативная нагрузка, Н/м2

|

Коэффициент надежности по

нагрузке

|

Расчетная нагрузка, Н/м2

|

|

Постоянная: кровля+ Ж/б ребристые плиты покрытия 3х6 м с учетом заливки

швов

|

1950+50+400+350+150=2900

|

1,2

|

3480

|

|

Ферма

|

170/30×12=472

|

1,1

|

519

|

|

Итого

|

3372

|

|

4000

|

|

Временная снеговая нагрузка

(100%)

|

1000

|

1,4

|

1400

|

|

Длительная снеговая (30%)

|

330

|

1,4

|

462

|

Узловые расчетные нагрузки по

верхнему поясу фермы:

- полная:

F1=g×a×b×gn=4×12×3×0,95=136,8 кН;

- кратковременная снеговая полная

(100%):

- F2=g×a×b×gn=1,4×12×3×0,95=47,9 кН;

- длительная снеговая (30%):

- F3=g×a×b×gn=0,462×12×3×0,95=15,7 кН.

Узловые нормативные нагрузки

по верхнему поясу фермы:

Fn1=g×a×b×gn=3,37×12×3×0,95=115,3 кН

Fn2=g×a×b×gn=1×12×3×0,95=34,2 кН;

Fn3=g×a×b×gn=0,33×12×3×0,95=11,3 кН.

Определение усилий в элементах фермы

Ж/б ферма с жесткими узлами

представляет собой статически неопределимую систему. На основании опыта

проектирования и эксплуатации установлено, что продольные усилия в элементах

пояса и решетки фермы слабо зависят от жесткости узлов.

Поэтому, продольные усилия в фермах

определяются построением диаграммы Максвелла - Кремоны в узлах.

Рисунок 11 - Диаграмма

Максвелла-Кремоны

Изгибающие моменты, возникающие в

узлах, несколько снижают трещиностойкость в элементах фермы, что учитывается в

расчетах трещиностойкости введением коэффициента gf=1,15.

Усилие в элементах фермы от единичных

загружений сведены в таблицу 6.

Таблица 7Усилия в элементах фермы от

единичных нагрузок

|

Элемент

|

Обозначение стержня по

диаграмме

|

Усилия, кН, в элементах при

загружении единичными силами F=1

|

|

Верхний пояс В1 В2 В3 В4 В5

|

II-1 III-2 IV-5

V-6 VI-7

|

0 -11,3 -12,5 -12,3 -11

|

|

Нижний пояс Н1 Н2 Н3 H4 H5

|

I-1 I-3 I-4 I-7

I-8

|

+10,2 +12,5 +12,5 +11,5 +11,5

|

|

Раскосы Р1 Р2 Р3 Р4

|

2-3 4-5 6-7 8-9

|

-1,8 +0,45 -0,78 +0,85

|

|

Стойки С1 С2 С3 C4 C5

|

1-2 3-4 5-6 7-8 9-9’

|

-1 0 -0,3 0 -1,2

|

Знаки усилий:

“+” - при растяжении;

“-” - при сжатии.

Усилия от нагрузок получаются

умножением единичных усилий на значение узловых нагрузок F. Эти усилия определяются от

нормативных и расчетных значений постоянной и снеговой нагрузок.

Результаты сведены в таблицу 7.

Таблица 8 Усилия в элементах фермы

|

Элемент

|

От постоянной нагрузки

|

От кратковременного

действия полной снеговой нагрузки

|

От длительной (30% снеговой

нагрузки)

|

От постоянной и полной

снеговой нагрузок

|

От постоянной длительной

(30% снеговой нагрузки)

|

|

норм. Fn1x…

|

расч. F1x…

|

норм. Fn2 x…

|

расч. F2

x…

|

норм. Fn3 x…

|

расч. F3

x…

|

норм. Fn1+Fn2

|

расч. F1+F2

|

норм. Fn1+Fn3

|

расч. F1+F3

|

|

|

В1 В2 В3 В4 В5 Н1 Н2 Н3

Н4 Н5 Р1 Р2 Р3 Р4 С1 С2 С3 С4 С5

|

0 -1302,9 -1437,5 -1418,2

-1268,3 1164,5 1441,3 1441,3 1326 1326 -207 51,9 -90 98 -115,3 0

-34,6 0 -138,4

|

0 -1545,8 -1710 -1682

-1504,8 1381,7 1710 1710 1573,2 1573,2 -246,2 61,6 -106,7 116,3 -136,8

0 -41 0 -164,2

|

0 -386,5 -427,5 -420,7

-376,2 345,4 427,5 427,5 393,3 393,3 -61,6 15,4 -26,7 29,1 -34,2 0

-10,3 0 -41

|

0 -541,3 -598,8 -589,2

-527 483,8 599 599 550,9 550,9 -86,2 21,6 -37,4 40,7 -47,9 0 -14,4 0

-57,5

|

0 -127,7 -141,3 -139

-124,3 114,1 141,3 141,3 130 130 -20,3 5,1 -8,8 9,6 -11,3 0 -3,39 0

-13,6

|

0 -177,4 -196,3 -193

-172,7 158,6 196,3 196,3 180,6 180,6 -28,3 7,1 -12,2 13,4 -15,7 0 -4,7

0 -18,8

|

0 -1689,4 -1868,8 -1838,9

-1644,5 1510 1868,8 1868,8 149,5 149,5 -269,1 67,3 -116,6 127 -149,5

0 -44,9 0 -179,4

|

0 -2087 -2308,8 -2259,5

-184,7 1865,5 2305 2305 184,7 184,7 -332,5 83 -144,1 157 -184,7

0 -55,4 0 -221,6

|

0 -1430.6 -1582,5 -1557,2

-1392,6 1278,7 1528,5 1528,5 1456 1456 -227,9 57 -98,8 107,6 -126,6

0 -38 0 -151,9

|

0 -1723,3 -152,5 -1875,8

-1677,5 152,5 152,5 152,5 1753,8 1753,8 -274,5 68,6 -119 130 -152,5

0 -45,8 0 -183

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расчет сечений элементов фермы

Комплекс расчетов ж/б фермы содержит

расчеты сечений верхнего и нижнего поясов, сжатых и растянутых раскосов по

предельным состояниям первой и второй групп на действие усилий от нагрузок,

усилия обжатия, усилий, возникающих в процессе монтажа.

В данном проекте рассчитываются

сечения поясов и первого растянутого раскоса на действие усилий от нагрузок.

1.1.21 Верхний сжатый пояс

Расчет верхнего пояса ведется по

наибольшему усилию (элемент В4):

N=2259,5 кН, в том числе Nl=1875,8 кН.

Определяем ориентировочно требуемую

площадь сечения верхнего сжатого пояса:

.

.

Назначаем размеры сечения верхнего

пояса:

b x h=32 x 30

см2, с А=960 см2, что больше 927,5 см2.

Ширина верхнего пояса принята из

условия опирания плит покрытия не менее 280 мм.

Случайный начальный эксцентриситет

назначается как большее из значений:

(1) еа= h /30=30/30=1 см;

(2) еа=l/600=300/600=0,5 см;

где l=300 см - расстояние между узлами фермы.

(3) еа=1 см.

Принято е0=еа=1

см.

При еа=<1h/8=30/8=3,75 см.

l0=0,9l=0,9×300=270 см.

Наибольшая гибкость сечения равна:

l0/h=270/30=9>4,

необходимо учесть влияние прогиба

элемента на его прочность.

Условная критическая сила:

,

,

где

;

;

;

;

М1l=Мl+Nl(h0-a)/2=0+1875,8(0,26-0,04)/2=206,3

кН×м; [1, стр.182]

b=1 - для тяжелого бетона;[1,

табл.VI.2]

d=e0/h=0,01/0,3=0,03

[1, VI.23]

dmin=0,5-0,01lo/h=0,5-0,01×270×/3-0,01×0,9×19,5=0,23 см.

Принято d=0,23.

n=Es/Eb=200000/34500=5,8.

При m=0,025:

Js=mbh0(0,5h-a)2=0,025×32×26(0,5×30-4)2=2517 см4.

Коэффициент:

.

.

Расстояние:

e=e0h+0,5h-a=1×1,64+0,5×30-4=12,64 см.

Граничное значение относительной

высоты сжатой зоны бетона при gb=0,9

,[1, II.4]

,[1, II.4]

где w=0,85-0,008 Rbgb2=0,85-0,008×19,5×0,9=0,7;

ss1=Rs=365 МПа;

Определяем по формулам [1, XVIII.1-XVIII.3]:

.

.

d’=а/h0=4/26=0,15.

.

.

Имеем расчетный случай x=0,86 > xy=0,57.

Армирование принято симметричным.

По формуле [1, XVIII.4]

Коэффициент армирования:

m=2×11,7/32×30=0,024,

что незначительно отличается от ранее

принятого m=0,025.

Принято 4Æ28 А-III с As=24,6 см2.

Нижний растянутый пояс

Расчет прочности выполнен на

расчетное усилие для панели Н2.

Имеется:

- нормативное значение усилия от

постоянной и полной снеговой нагрузок:

Nn=1868,8 кН;

- нормативное значение усилия от

постоянной и длительной (30% снеговой) нагрузок:

N=1528,5 кН;

- расчетное значение усилия от

постоянной и полной снеговой нагрузок:

Nр=2305 кН;

Определяем площадь сечения растянутой

напрягаемой арматуры при gs=1,15

- коэффициент безопасности при расчете конструкций по предельным состояниям

первой группы для арматуры класса К-7 [1, табл.II.1]

Принято 12 канатов Æ15 К-7 с As=21,2 см2.

Принято сечение нижнего пояса 32х30

см.

Напрягаемая арматура окаймлена

хомутами А-I.

Продольная арматура каркасов из стали

класса А-III.

Принято 4Æ10 А-III с As’=3,14 см2.

Суммарный процент армирования:

.

.

Приведенная площадь сечения:

Ared=A+SAsi×n=32×30+21,2×5,2+3,14×5,8=1088,5 см2,

где

n1=Es К-7/Eb=1,8×105/0,345×105=5,2,

n2=Es A-III/Eb=2×105/0,345×105=5,8.

Расчет нижнего пояса на трещиностойкость

Элемент относится к 3-й категории.

Принят механический способ натяжения

арматуры. Величина предварительного натяжения в арматуре ssp при Dssp=0,05Dssp[1, стр.110]

ssp+Dssp<Rser,

ssp+0,05ssp<1290 МПа,

ssp=1290/1,05=1230 МПа,

Принято:ssp=1200 МПа.

Определяем потери предварительного

напряжения в арматуре при gsp=1.

Первые потери:

а) от релаксации напряжений в

арматуре:

.

.

б) от разницы температур напрягаемой

арматуры и натяжных устройств (при Dt=65 °C):

s2=1,25Dt=1,25×65=81,25 МПа.

в) от деформации анкеров (при l=2 мм)

.

.

г) от быстронатекающей ползучести

бетона при sbp/Rbp=19/28=0,68< a=0,75:

где sbp=P1/Ared=20750/1088,5=19

МПа, - напряжение обжатия в бетоне на уровне ц.т. напрягаемой арматуры Аs и Аs’;

P1=As(ssp-s1-s2-s3)=21,2(1200-125,6-81,25-14,4)=20750 кН - усилие

предварительного обжатия с учетом потерь [1, стр.113]

;

;

a=0,85 - коэффициент, учитывающий

тепловую обработку.

Первые потери составляют:

slos1=s1+s2+s3+s6=125,6+81,25+14,4+23,1=244,4 МПа.

Вторые потери:

а) от усадки бетона класса В-35,

подвергнутого тепловой обработке, при натяжении на упоры:

s8=35 МПа[1, табл.II.8]

б) от ползучести бетона при sbp/Rbp=18,6/28=0,67 < a=0,75:

где sbp=P1/Ared=20259/1088,5=18,6

МПа;

P1=As(ssp-slos1)=21,2(1200-244,4)=20259 кН.

Вторые потери составляют:

slos2=s8+s9=35+84,8=120 МПа.

Полные потери составляют:

slos=slos1+slos2=244,4+120=364 МПа.

Расчетный разброс напряжений при

механическом способе натяжения:

,

,

где Dssp=0,05ssp;

np=12 шт. (12 канатов Æ15 К-7)

При Dgsp=0,03 < 0,1, окончательно

принимаем Dgsp=0,1.

Сила обжатия при gsp=1-Dgsp=1-0,1=0,9:

P=As(ssp-slos)gsp-(s6+s8+s9)As’=21,2(1200-364)0,9-(21,1+35+84,8)3,14=

=14912 МПа×см2=1491 кН.

Усилие, воспринимаемое сечением при

образовании трещин:

Ncrc=gi[Rbt ser(A+2nAs)+P]=0,85[1290(32×30+2×5,5×21,2)+1491]=1309611 Н=1310 кН, где gi=0,85 - коэффициент, учитывающий

снижение трещиностойкости вследствие жесткости узлов фермы.

Т.к. Ncrc=1310 кН < Nn=1868,8 кН, условие трещиностойкости

не соблюдается, т.е. необходим расчет на раскрытие трещин.

Проверка ширины раскрытия трещин по

формулам [1, VII.51] и [1, VII.65] с коэффициентом, учитывающим влияние жесткости

узлов gi=1,15 от суммарного действия

постоянной нагрузки и кратковременного действия полной снеговой нагрузки.

Приращение напряжений в растянутой арматуре от полной

нагрузки:

,

,

где P=As(ssp-slos)gsp-(s6+s8+s9)As’=[21,2(1200-244,4)1-(23,1+35+84,8)3,14](100)=

=1790972 Н=1791 кН.

Приращение напряжений в растянутой арматуре от

постоянной и длительной 30% снеговой:

,

,

следовательно, трещины от действия

постоянной и длительной 30% снеговой нагрузки не возникают.

Приращение напряжений в растянутой арматуре от

постоянной нагрузки:

,

,

следовательно, трещины от действия

постоянной нагрузки не возникают.

Ширина раскрытия трещин от

кратковременного действия полной нагрузки:

, [1,VII.51]

, [1,VII.51]

где d=1,2 - коэффициент, принимаемый для

растянутых элементов;

jl=1 - коэффициент, при учете

продолжительного действия постоянных и длительных нагрузок;

;

;

h=1,2 - для стержневой арматуры;

d=15 мм - диаметр арматуры K-7.

Тогда,

acrc=acrc1-acrc2+acrc3=0,02-0+0=0,02 мм < [0,15 мм].

Расчет растянутого раскоса Р4

Растягивающее усилие в раскосе:

- нормативное значение усилия от

постоянной и полной снеговой нагрузок Nn=127 кН;

- нормативное значение усилия от

постоянной и длительной (30% снеговой) нагрузок Nn l=107,6 кН;

- расчетное значение усилия от

постоянной и полной снеговой нагрузок N=157 кН.

Напрягаемая арматура раскоса принята 3Æ15 К-7 c As=5,3 см2 (заводится из

нижнего пояса).

Натяжение выполняется на упоры,

способ натяжения - механический. Необходимая площадь сечения арматуры из

условия прочности сечения:

.

.

Принятой площади арматуры достаточно.

Назначаем сечение раскоса по опыту

расчета нижнего пояса равным 30х28.

Продольная арматура 4Æ10 АIII с As’=3,14 см2.

Приведенная площадь сечения:

Ared=A+SAsi×n=30×28+5,3×5,2+3,14×5,8=885,5 см2.

Расчет раскоса на трещиностойкость:

Первые потери:

а) от релаксации напряжений в

арматуре:

.

.

б) от разницы температур напрягаемой

арматуры и натяжных устройств (при Dt=65 °C):

s2=1,25Dt=1,25×65=81,25 МПа.

в) от деформации анкеров (при l=2 мм)

.

.

г) от быстронатекающей ползучести

бетона при sbp/Rbp=5,9/28=0,2 < a=0,75,

где sbp=P1/Ared=5187,4/885,5=5,9

МПа, - напряжение обжатия в бетоне на уровне ц.т. напрягаемой арматуры Аs и Аs’;

P1=As(ssp-s1-s2-s3)=5,3(1200-125,6-81,25-14,4)=5187,4 кН - усилие

предварительного обжатия с учетом потерь [1, стр.113]

;

;

a=0,85 - коэффициент, учитывающий

тепловую обработку.

Первые потери составляют:

slos1=s1+s2+s3+s6=125,6+81,25+14,4+7,2=228,4 МПа.

Вторые потери:

а) от усадки бетона класса В-35,

подвергнутого тепловой обработке, при натяжении на упоры:

s8=35 МПа[1, табл.II.8]

б) от ползучести бетона при sbp/Rbp=5,8/28=0,2 < a=0,75:

где sbp=P1/Ared=5150/885,5=5,8

МПа;

P1=As(ssp-slos1)=5,3(1200-228,4)=5150 кН.

.

.

Вторые потери составляют:

slos2=s8+s9=35+25,5=60,5 МПа.

Полные потери составляют:

slos=slos1+slos2=228,4+60,5=289 МПа.

Расчетный разброс напряжений при механическом

способе натяжения:

,

,

где Dssp=0,05ssp;

np=3 шт. (3 каната Æ15 К-7)

При Dgsp=0,03 < 0,1, окончательно

принимаем Dgsp=0,1.

Сила обжатия при gsp=1-Dgsp=1-0,1=0,9:

P=As(ssp-slos)gsp-(s6+s8+s9)As’=5,3(1200-289)0,9-(7,2+35+25,5)3,14=

=4133 МПа×см2=413 кН.

Усилие, воспринимаемое сечением при

образовании трещин:

Ncrc=gi[Rbt ser(A+2nAs)+P]=0,85[1290(30×28+2×5,5×5,3)+413]=985337 Н=985 кН,

где gi=0,85 - коэффициент, учитывающий

снижение трещиностойкости вследствие жесткости узлов фермы.

Т.к. Ncrc=985 кН > Nn=127 кН, условие трещиностойкости

соблюдается, расчет на раскрытие трещин не требуется.

5.

Раздел технологии строительного процесса

5.1

Работы нулевого цикла

В подготовительный период

строительства входит:

·

освобождение

строительной площадки от строений, не используемых в процессе строительства,

отселение жильцов, организаций и учреждений,

·

корчевка пней,

кустарников,

·

очистка,

планировка территорий застройки с организацией стока поверхностных вод,

·

устройство ограждения

и дорог,

·

создание

складского хозяйства со строительными материалами и изделиями,

·

монтаж временных

сооружений и механизированных установок (растворо-бетоноузлов,

деревообрабатывающих станков и др.),

·

перенос

существующих надземных и подземных инженерных сетей, устройство временных или

постоянных источников и сетей водо-энергоснабжения,

·

создание опорной

геодезической сети (высотные реперы, оси здания, красные линии и т.п.),

установка обносок зданий, и на трассах прокладываемых трубопроводов,

·

разбивка земляных

сооружений.

После выполнения работ

подготовительного цикла приступают к работам “нулевого цикла”, в состав которых

входят:

Земляные работы

·

планировочные

работы и снятие растительного слоя,

·

разработка

траншей экскаватором,

·

выгрузка грунта в

отвал;

·

разработка

недобора грунта,

·

обратная засыпка

пазух (после возведения подземной части объекта),

·

уплотнение

грунта.

Работы подземной части

·

устройство

выравнивающего слоя,

·

устройство

монолитных фундаментов под колонны, а также укладка фундаментных блоков;

·

электросварка

закладных частей сборных железобетонных конструкций,

·

устройство

гидроизоляции стен фундамента,

·

прокладка

подземных коммуникаций, водопровода, канализации, теплосети, электроснабжения,

телефонных линий с устройством вывода из здания.

Строительный нулевой цикл начинается с выполнения земляных

работ: разбивки и рытья траншей для устройства фундаментов, прокладки

трубопроводов и кабельной сети, транспортировании грунта (погрузка,

перемещение, выгрузка) обратной засыпки и устройства насыпи с уплотнением.

Земляные работы выполняются

механизированным способом.

В данном проекте предполагается, что

работы по вертикальной планировке строительной площадки выполнены ранее,

поэтому расчет баланса грунтовых масс не проводится.

До начала работ по отрывке траншей

производится срезка растительного слоя грунта не только в

пределах траншей, но и на площади, которая в последующем, после окончания

строительства, будет использоваться для благоустройства территории. При

разработке траншеи срезка растительного слоя производиться с площади:

S=(A+20)×(B+20)=(60+20)×(109+20)=10320 м2,

Где A, В - размеры в крайних осях

здания.

Общий объем траншей:

,

,

где Fср=((3,8+4,9)/2)2,35=10,2

м2- площадь среднего поперечного сечения траншеи;

L=110×3+61×2=452 м - общая длина траншей;

Н1, Н2

- глубина траншеи в начале и в конце траншеи м;

m - крутизна откоса

Объем обрезки растительного грунта определяется по формуле:

Vрг=hрг×S=0,2×10320=2064 м3,

где hрг - толщина растительного

слоя, м;

Объем экскаваторной разработки определяется по формуле:эр=Vтр-Vз=4610,4-534,4=4076

м3,

где Vз=0,5а×L=0,5×3,8×452=858,8 м3 - объем

зачистки (недобор грунта при экскаваторной разработке).

Разработка недобора грунта при

больших размерах траншеи производится механизированным способом -

малогабаритным планировщиком. Оставшийся недобор грунта до проектной отметки, в

местах установки фундаментов дорабатывается вручную.

Объем подчистки дна траншеи после отрывки экскаватором

определяется по формуле:0=Fтр×Dhн=420×0,15=63 м3,

где Fтр=(3×3×22+3,6×3,6×11+1,5×1,5×34)+3=420 м2 - площадь дна

траншеи, непосредственно в местах установки фундаментных стаканов;

, 11, 34 - количество фундаментов;

м2- прибавка на

погрешность;

Dhн=0,15 м - толщина

недобора грунта.

Объем грунта, подлежащий обратной

засыпке в пазухи траншеи в зданиях без подвала, определяется:

,

,

где Vф - объем всех

фундаментов с гидроизоляцией;

Кор -

коэффициент остаточного разрыхления.

Грунт для обратной засыпки, служащий

в дальнейшем основанием под фундаменты оборудования, полы, отмостки, подъездные

пути, должен уплотняться. Уплотнять грунт следует при оптимальной влажности,

при которой достигается наибольший эффект уплотнения. Уплотнение грунтов

насыпей и обратных засыпок выполняется слоями одинаковой толщины. Уплотнение

ведется катками и ручными трамбовками до плотности грунта »1,55 т/м3.

Объем уплотнения измеряется площадью

уплотнения:упл.=Vоз/hу=3473,6/0,7=4962,2

м2,

Где hу - толщина

уплотняемого слоя, м.

Таблица 9 Ведомость объемов работ

нулевого цикла

|

№п.п

|

Наименование работ

|

Единица измерения

|

Объем работ

|

Примечание

|

|

1

|

2

|

3

|

4

|

5

|

|

Земляные работы

|

|

1.

|

Планировка поверхности

бульдозером

|

м2

|

15000

|

|

|

2.

|

Срезка растительного слоя

грунта

|

м2

|

10320

|

|

|

3.

|

Объем срезаемого

растительного грунта

|

м3

|

2064

|

|

|

4.

|

Объем разрабатываемых

траншей

|

м3

|

4610,4

|

|

|

5.

|

Экскаваторная разработка

|

м3

|

4076

|

|

|

6.

|

Ручная подчистка дна

траншей

|

м3

|

63

|

|

|

7.

|

Обратная засыпка грунта в

пазухи траншеи

|

м3

|

3473,6

|

|

|

8.

|

Площадь уплотнения

|

м2

|

4962,2

|

|

|

9.

|

Объем уплотнения

|

м3

|

4962,2×0,5м =2481

|

|

|

10.

|

Разработка грунта

экскаватором в отвал

|

м3

|

3473,6

|

|

|

11.

|

Разработка грунта

экскаватором с погрузкой в транспорт

|

м3

|

602,4

|

|

|

Устройство фундаментов и

монтаж колонн

|

|

12.

|

Устройство монолитных

фундаментов ФС36х30- 16,9т ФС30х30- 12,6 т ФС15х15- 7,6 т ФС30х35- 27,3 т

ФС36х35- 23,6 т

|

шт. шт. шт. шт. шт.

|

9 18 34 2 1

|

СНИП 4.02-91 7-1-7

|

|

13.

|

Устройство фундаментов под

внутренние стены

|

шт.

|

10

|

|

|

14.

|

Монтаж колонн,

устанавливаемых в стаканы ф-тов КД50х160х1200 - 10,2 т КО50х90х1200 - 9,3 т

КФ30х30х1200 - 3,6 т

|

шт. шт. шт.

|

9 22 34

|

СНИП 4.02-91 7-15-15

|

|

15.

|

Заделка стыков колонны и

фундамента

|

кол.-во стыков

|

65

|

|

Выбор способов

комплексно-механизированного процесса земляных работ

При комплексной механизации процессы

выполняются с помощью комплектов машин, взаимно дополняющих друг друга и

увязанных между собой по основным параметрам к расположению в технологической

цепи.

Разработка и перемещение грунта

осуществляются бульдозерами, экскаваторами, в комплекте с автосамосвалами.

Выбор способа

комплексно-механизированного процесса производства земляных работ производится

на основе технико-экономического сравнения вариантов различных комплектов

машин. [14]

В данном проекте сравнение вариантов

проводится по ведущей землеройной машине (экскаватору).

Планировочные работы (перемещение грунтовых масс от

насыпи к выемке) и срезка растительного слоя грунта осуществляется бульдозерами.

По заданным размерам строительной

площадки грунт необходимо перемещать на расстояние примерно 80-120 м. Поэтому

приняты для данного вида работ бульдозеры на базе трактора Т-180.

Сменная производительность бульдозера

определяется по формуле:

,

,

где Т - продолжительность работы

трактора в смену, мин.;

q - объем грунта в плотном

состоянии, перемещаемого бульдозером за рейс, м3;

a - коэффициент, учитывающий потери

грунта в процессе перемещения;

Кв - коэффициент

использования машин во времени (при перемещении глинистых грунтов);

Тн -

продолжительность набора грунта, мин.;

lг, lп

- расчетное расстояние перемещения с грузом и порожняком, м;

Vг, Vп

- соответственно скорости бульдозера в груженом и порожнем состоянии, м/мин.

Данные взяты из [15]

Требуемый объем перепланированного