Коррозионная защита внутренних поверхностей труб тепловых и водопроводных систем вакуумно-диффузионным хромированием

Содержание

Введение

1. Литературный обзор

1.1 Обзор основных методов и технологий защиты внутренних и внешних

поверхностей труб водопроводных и тепловых систем

1.2 Кинетика образования диффузионных хромовых покрытий

1.3 Особенности нанесения покрытий на трубы малого диаметра

1.4 Выбор методов упрочнения

2. Конструкторский раздел

2.1 Установка для нанесения покрытий

2.2 Установка для индукционного нагрева металлов

2.3 Вакуумная система

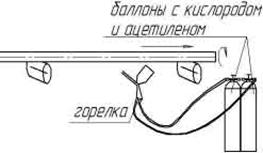

2.4 Установка для газопламенного напыления

3. Технологический раздел

3.1 Условия эксплуатации изделия

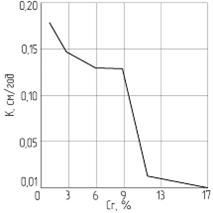

3.2 Исследования коррозионной стойкости железохромовых покрытий

3.3 Расчет и выбор режимов хромирования

3.4 Технология вакуумно-диффузионного хромирования внутренней

поверхности труб тепловых и водопроводных систем

3.6 Преимущества технологии

4. Экономический раздел

4.1 Общая часть

4.2 Выбор и обоснование базового варианта для сравнения

4.3 Расчет показателей экономической эффективности

5. Раздел безопасности жизнедеятельности

5.1 Обеспечение комфортных и безопасных условий труда на рабочем

месте

5.1.1 Требования к параметрам микроклимата

5.1.2 Требования к освещению

5.1.3 Электробезопасность

5.1.4 Организация рабочего места

5.1.5 Требования к помещениям

5.1.6. Питание

5.2 Вредные производственные факторы на рабочем месте

5.2.1 Биологическое действие инфракрасного излучения

5.2.2 Влияние ионизирующего излучения

Заключение

Список литературы

Введение

Актуальность проблемы. Защита деталей и оборудования от

коррозионного и эрозионного износа, повышение надежности современной техники,

снижение себестоимости ее обслуживания, обеспечение конкурентоспособности,

продление ресурса эксплуатации, а также ее реновация путем применения

современных технологий для восстановления работоспособности узлов до уровня

новых изделий, - одна из наиболее актуальных задач, стоящих перед инженерами

всего мира. По оценкам экспертов, в мире из-за коррозии ежегодно выходит из

строя порядка 20% металлоизделий.

Применение технологий нанесения защитных покрытий, среди

которых газотермические процессы занимают значительное место, является одним из

кардинальных путей решения данного вопроса.

Основные технологические процессы, которые сегодня

используются в мировой практике, - это высокоскоростное напыление, плазменное

напыление на воздухе с использованием таких плазмообразующих газов, как аргон,

азот, гелий, воздух, детонационное и газопламенное напыление, электродуговая

металлизация и наплавка.

Газотермические покрытия применяют при ремонте оборудования и

упрочнении рабочих поверхностей новых деталей. В зависимости от назначения

покрытия и условий его работы меняются требования к точности соблюдения

основных параметров покрытия - его состава, толщины, плотности и прочности

сцепления с подложкой.

В промышленно развитых странах с целью решения экологических

проблем освоение техники газотермического напыления происходит путем вытеснения

гальванических технологий. Ситуация в России, сложившаяся в 80-90 гг. и

приведшая к распаду промышленности, в настоящее время дает возможность не

реанимировать устаревшие технологии, а адаптируясь к новым условиям, вместо

гальванических методов использовать новейшие технологии термического напыления.

Трубы в системе теплоснабжения - самое уязвимое звено.

Проложенные под землей стальные трубы теплосетей приходят в негодность за

считанные годы. Агрессивная среда почвенных вод, высокие температуры, давление

транспортируемой горячей воды, беспощадная коррозия металла

приводят в полную негодность многие километры дорогостоящих подземных

коммуникаций.

Как показал многолетний опыт эксплуатации тепловых сетей

различных конструкций, их долговечность обусловлена главным образом

коррозионной стойкостью теплопроводов. Как показывает статистика, основной

причиной высокой повреждаемости теплопроводов является наружная коррозия труб,

на долю которой приходится до 80% от общего числа повреждений. Процесс

разрушения металла протекает с нарастающей скоростью, сопоставимой разве что со

скоростью разрушения в растворах кислот. Лишь 25-30% повреждений тепловых сетей

по России связаны с внутренней коррозией. В общем случае это положение

объясняется неблагоприятными условиями их эксплуатации в отличие от

"холодных" трубопроводов и слабыми защитными свойствами изоляционных

конструкций. Исследование механизма наружной коррозии трубопроводов тепловых

сетей, а также опыт их эксплуатации показали, что в большинстве случаев

наружной коррозии подвержены подающие трубопроводы, работающие в опасном

температурном режиме свыше 70% времени в течение года.

Требует решения проблема защиты от коррозии многих тысяч

километров теплопроводов, находящихся в эксплуатации. Что касается причин

многочисленных коррозионных разрушений подземных трубопроводов, то одной из

главных является недооценка важности борьбы с коррозией, восприятие

коррозионных потерь как неизбежных, пренебрежение основными принципами

противокоррозионной защиты при проектировании, строительстве и эксплуатации

подземных металлических сооружений.

На сегодняшний день состояние теплосетей в России

катастрофично, долговечность отечественных тепловых сетей не превышает 12-15

лет. При этом доля общих потерь тепла в системах централизованного

теплоснабжения в России по вине труб, составляет, по меньшей мере, 20-25 %

отпускаемого тепла, что в 3-4 раза превышает аналогичный показатель в

зарубежных странах.

Использование специальных покрытий, предназначенных для

предотвращения прямого контакта металла труб с почвенными водами, способствуют

защите тепловых труб от коррозии.

В данной работе впервые предложена коррозионная защита

внутренних поверхностей труб тепловых и водопроводных систем

вакуумно-диффузионным хромированием и одновременно их внешней поверхности

коррозионностойкими и жаростойкими покрытиями на основе хрома, алюминия и

никеля газотермическим напылением.

Предлагаемая коррозионная защита обеспечивает высокую

экологическую безопасность для человека при длительной эксплуатации тепло и

водопроводных сетей, более 50 лет. Защита внешних поверхностей труб в условиях

локального нагрева не приводит к общей деформации изделия.

Цель работы. Создание поверхности для защиты от коррозии

внутренних и внешних поверхностей труб тепловых и водопроводных систем.

Разработка технологии нанесения покрытий одновременно на внутренние и внешние

поверхности труб тепловых и водопроводных систем.

Данная цель предусматривает существенное повышение качества

барьерных слоев и покрытий в едином комплексном технологическом процессе. Темой

данного дипломного проекта является коррозионная защита внутренних и внешних

поверхностей труб тепловых и водопроводных систем.

защита труба хромирование покрытие

1. Литературный

обзор

1.1 Обзор

основных методов и технологий защиты внутренних и внешних поверхностей труб

водопроводных и тепловых систем

.1.1 Защита трубопроводов изоляционными покрытиями

Для того чтобы оградить поверхность трубопровода от

почвенного электролита и создать разрыв электрической цепи микро - и

макроэкономических элементов, на поверхность трубопроводов наносят изоляционные

покрытия, обладающие диэлектрическими свойствами. Изоляционные покрытия

обеспечивают первичную ("пассивную") защиту трубопроводов от

коррозии, выполняя функцию "диффузионного барьера". Изоляционные

покрытия должны обладать следующими требованиями:

. непрерывность изоляционного покрытия предохраняет

подземные трубопроводы от образования коррозионных элементов;

2. водонепроницаемость покрытия имеет важное значение,

так как в противном случае электролит, насыщая поры покрытия, войдет в контакт

с поверхностью трубопровода, что приведет к его коррозии;

. прилипаемость (адгезия) изоляционного покрытия к

металлу - один из основных показателей. Потеря прилипаемости снижает

сопротивляемость покрытия механическим воздействиям, а также проникновению под

него электролита;

. растяжимость характеризует пластические свойства

изоляционных покрытий, а глубина проникновения иглы - его механические

свойства, которые должны быть достаточными для проведения

изоляционно-укладочных работ;

. химическая стойкость покрытия должна обеспечивать

надежную защиту газопровода в условиях наиболее агрессивных почвенных

электролитов;

6. химическая нейтральность покрытий по отношению к

стальной поверхности трубопровода необходима для исключения химических реакций,

которые могут привести к коррозии труб.

Недостатки данного метода:

. наличие в изоляционном покрытии сквозных отверстий и

оголений создает опасность образования сквозных проржавлений стенки трубы.

Такое повреждение наиболее вероятно на анодных участках трубопровода,

создаваемых блуждающими токами;

2. изоляционное покрытие в процессе эксплуатации

стареет, теряет диэлектрические свойства, водоустойчивость;

. встречаются повреждения изоляции при температурных

перемещениях трубопровода, а также корнями растений;

. в покрытиях остается некоторое количество не

замеченных при проверке дефектов;

Следовательно, изоляционные покрытия не гарантируют

необходимой защиты трубопровода от коррозии. Достаточно эффективная защита

может быть обеспечена только при нанесении изоляционных покрытий и применении

электрохимической защиты. [1]

.1.2 Электрохимическая защита трубопроводов

Электрохимическая защита подземных трубопроводов от коррозии

может быть достигнута при помощи катодной, протекторной и электродренажной

защит.

.1.2.1 Катодная защита трубопроводов

При катодной защите к трубопроводу подключают отрицательный

полюс источника постоянного тока. Положительный полюс источника тока подключают

к анодному заземлению. При включении источника тока создается электрическая

цепь: плюсовая клемма источника тока - анодное заземление - почвенный

электролит - трубопровод - минусовая клемме источника тока. На оголенных

участках трубопровода в местах повреждения изоляции происходит процесс катодной

поляризации.

Станция катодной защиты (СКЗ) - это комплекс сооружений,

предназначенных для катодной поляризации трубопровода внешним током. В состав

СКЗ входят:

. источник постоянного тока;

2. анодное заземление;

. катодный вывод трубопровода;

. соединительные электролинии;

. защитное заземление.

Составной частью цепи СКЗ являются защищаемый трубопровод и

объем грунта, замыкающий анодный и катодный участок электрохимической системы.

Анодные заземления СКЗ предназначены для создания

электрического низкоомного контакта положительного полюса источника СКЗ с

грунтом при наложении на газопровод внешнего тока. Они являются положительными

электродами электрохимических элементов, образованных СКЗ и работающих в режиме

непрерывного заряда. Различают анодные заземления следующих типов:

. по материалу рабочих электродов - металлические

(стальные, чугунные и железокремнистые) и неметаллические (графитовые,

графитопластовые, угольные);

2. по форме профиля электродов - трубчатые, уголковые,

рельсовые, прутковые, стержневые;

. по характеру работы - голые, установленные

непосредственно в грунт и с засыпкой (коксовой, угольной, графитной,

комбинированной). [2]

1.1.2.2 Протекторная защита трубопроводов

Защита от коррозии подземных трубопроводов, патронов на

переходах трубопроводов через железные и шоссейные дороги, подземных

металлических емкостей, кабелей протекторными установками заключается в том,

что токи коррозионных элементов подавляются токами гальванических элементов,

образованных металлом сооружения и электрохимически более активным электродом,

находящимся в том же почвенном электролите. При протекторной защите

компенсационные токи создаются за счет более активного электрохимического

растворения протектора по сравнению со скоростью растворения металла

защищаемого сооружения. [3]

.1.2.3 Электродренажная защита трубопроводов

Электрический дренаж является наиболее простым, не требующим

источника тока видом активной защиты, так как трубопровод электрически

соединяется с тяговыми рельсами источника блуждающих токов.

Источником защитного тока является разность потенциалов трубопровод-рельс,

возникающая

в результате электрифицированного железнодорожного транспорта

и наличия поля блуждающих токов. Протекание дренажного тока создает требуемое

смещение потенциала на подземном трубопроводе. [4]

.1.3 Битумно-мастичные покрытия

На протяжении многих десятилетий битумно-мастичное покрытие

являлось основным типом наружного защитного покрытия отечественных

трубопроводов. К преимуществам битумно-мастичных покрытий следует отнести их

дешевизну, большой опыт применения, достаточно простую технологию нанесения в

заводских и трассовых условиях. Битумные покрытия проницаемы для токов

электрозащиты, хорошо работают совместно со средствами электрохимической

защиты.

В соответствии с требованиями ГОСТ Р 51164-98

"Трубопроводы стальные магистральные. Общие требования к защите от

коррозии" конструкция битумно-мастичного покрытия состоит из слоя битумной

или битумно-полимерной грунтовки (раствор битума в бензине), двух или трех

слоев битумной мастики, между которыми находится армирующий материал

(стекло-холст или стеклосетка) и наружного слоя из защитной обертки. В качестве

защитной обертки ранее использовались оберточные материалы на битумно-каучуковой

основе типа "бризол", "гидроизол" или крафт-бумага. В

настоящее время применяют преимущественно полимерные защитные покрытия толщиной

не менее 0,5 мм, грунтовку битумную или битумно-полимерную, слой мастики

битумной или битумно-полимерной, слой армирующего материала (стеклохолст или

стеклосетка), второй слой изоляционной мастики, второй слой армирующего

материала, наружный слой защитной полимерной обертки. Общая толщина

битумно-мастичного покрытия усиленного типа составляет не менее 6,0 мм, а для

покрытия трассового нанесения нормального типа - не менее 4,0 мм.

В качестве изоляционных мастик для нанесения

битумно-мастичных покрытий применяются битумно-резиновые мастики,

битумно-полимерные мастики (с добавками полиэтилена, атактического

полипропилена), битумные мастики с добавками термоэластопластов, мастики на

основе асфальтосмолистых

соединений типа "Асмол". Основными недостатками

битумно-мастичных покрытий являются:

. недостаточно высокая ударная прочность и стойкость к

продавливанию;

2. повышенная влагонасыщаемость и низкая биостойкость

покрытий;

. узкий температурный диапазон применения (от - 10oС

до +40oС).

В зимнее время, при отрицательных температурах воздуха,

битумные покрытия охрупчиваются и разрушаются при незначительных механических

нагрузках и деформациях. В летний период, а также при температурах выше 30ºС, битумно-мастичные покрытия размягчаются, переходят в

вязко-текучее состояние и могут оплывать и продавливаться как под воздействием

грунта, так и под весом трубопровода. Это приводит к ухудшению их

диэлектрических характеристик, к снижению переходного сопротивления покрытия, в

результате чего со временем в значительной степени возрастают расходы на

катодную защиту трубопроводов.

Срок службы битумных покрытий ограничен и, как правило, не

превышает 10-15 лет. Рекомендуемая область применения битумно-мастичных

покрытий - защита от коррозии трубопроводов малых и средних диаметров,

работающих при нормальных температурах эксплуатации. В соответствии с

требованиями ГОСТа Р 51164-98 применение битумных покрытий ограничивается

диаметрами трубопроводов не более 820 мм и температурой эксплуатации не выше 40oС.

[5]

.1.4 Полимерные ленточные покрытия

Полимерные ленточные покрытия технологичны при нанесении,

обладают более широким температурным диапазоном применения (от - 20ºС до +40ºС), с незначительным

водопоглащением, крайне низкой влаго-кислородопроницаемостью, высокими

диэлектрическими характеристиками, переходным сопротивлением, повышенной

стойкостью к катодному отслаиванию.

Накопленный практический опыт применения данных покрытий на

трубопроводах больших диаметров показал, что из-за пониженной адгезии покрытия

к стали ширины и естественной ползучести бутилкаучукового клеевого подслоя

полимерной ленты под воздействием оседающего в траншее грунта происходит сдвиг

покрытия по поверхности трубы. Это приводит к растрескиванию покрытия под

напряжением или даже к его полному механическому разрушению и, как следствию,

ускорению коррозионных процессов.

Конструкция полимерного ленточного покрытия трассового нанесения

в соответствии с ГОСТ Р 51164-98 состоит из слоя адгезионной грунтовки, 1 слоя

полимерной изоляционной ленты толщиной не менее 0,6 мм и 1 слоя защитной

полимерной обертки толщиной не менее 0,6 мм.

Общая толщина покрытия - не менее 1,2 мм.

При заводской изоляции труб количество слоев изоляционной

ленты и обертки увеличивается. При этом общая толщина покрытия должна

составлять не менее 1,2 мм - для труб диаметром до 273 мм, не менее 1,8 мм -

для труб диаметром до 530 мм и не менее 2,4 мм - для труб диаметром до 820 мм

включительно.

Начиная с 1 июля 1999 г., после введения в действие ГОСТа Р

51164-98, применение липких полимерных лент при трассовой изоляции газопроводов

ограничено диаметрами труб не выше 820 мм и температурой эксплуатации не выше

плюс 4000С. Для нефте - и нефтепродуктопроводов допускается

применять ленточные покрытия трассового нанесения при изоляции труб диаметром

до 1420 мм, но при этом общая толщина покрытия должна составлять не менее 1,8

мм (наносятся 2 слоя полимерной ленты и 1 слой защитной обертки).

В системе полимерного ленточного покрытия функции

изоляционной ленты и защитной обертки различные. Изоляционная лента

обеспечивает адгезию покрытия к стали (не менее 2 кг/см ширины), стойкость к

катодному отслаиванию, выполняет функции защитного барьера, препятствующего

проникновению к поверхности труб воды, почвенного электролита, кислорода, т.е.

коррозионноактивных агентов. Защитная обертка служит в основном для повышения

механической, ударной прочности покрытия. Она предохраняет ленточное покрытие

от повреждений при укладке трубопровода в траншею и засыпке его грунтом, а

также при усадке грунта и технологических подвижках трубопровода. К

преимуществам ленточных покрытий относится:

. высокая технологичность их нанесения на трубы в

заводских и трассовых условиях;

2. хорошие диэлектрические характеристики;

. низкая влагокислородопроницаемость и широкий

температурный диапазон применения.

Основные недостатки полимерных ленточных покрытий:

. низкая устойчивость к сдвигу под воздействием осадки

грунта;

2. недостаточно высокая ударная прочность покрытий;

. низкая биостойкость адгезионного подслоя покрытия.

[5]

1.1.5 Комбинированное мастично-ленточное покрытие

Конструктивно покрытие состоит из слоя адгезионного праймера,

слоя изоляционной мастики на основе битума или асфальтосмолистых соединений,

слоя изоляционной полимерной ленты толщиной не менее 0,4 мм и слоя полимерной

защитной обертки толщиной не менее 0,5 мм. Общая толщина комбинированного

мастично-ленточного покрытия составляет не менее 4,0 мм. При нанесении

изоляционной битумной мастики в зимнее время ее, как правило, пластифицируют,

вводят добавки специальных масел, которые предотвращают охрупчивание мастики

при отрицательных температурах окружающей среды. Битумная мастика, наносимая по

праймеру, обеспечивает адгезию покрытия к стали, и является основным

изоляционным слоем покрытия. Полимерная лента и защитная обертка повышают

механические характеристики и ударную прочность покрытия, обеспечивают

равномерное распределение изоляционного мастичного слоя по периметру и длине

трубопровода. Основные недостатки комбинированного мастично-ленточного

покрытия:

. недостаточно широкий температурный диапазон

применения (от - 10oС до +40oС);

2. недостаточно высокие физико-механические показатели

свойств (ударная прочность, стойкость к продавливанию). [5]

1.1.6. Лакокрасочные покрытия

Наиболее простым и доступным способом борьбы с коррозией

является применение защитных лакокрасочных покрытий. Лакокрасочные покрытия

(ЛКП) имеют ряд преимуществ перед другими видами защитных покрытий:

. простота нанесения и возможность применения для

защиты;

2. оборудования и металлоконструкций больших габаритов

и сложной конфигурации;

. возможность подновления и ремонта ЛКП

непосредственно на месте эксплуатации;

. возможность сочетания ЛКП с другими методами защиты,

что позволяет использовать его в условиях более жестких коррозионных

воздействий;

. возможность получения покрытия любого цвета;

. более низкая стоимость по сравнению с другими видами

защитных покрытий.

К основным недостаткам большинства ЛКП следует отнести их

ограниченную паро-, газо - водонепроницаемость и недостаточную термостойкость.

В зависимости от состава пигментов и пленкообразующей основы ЛКП могут

выполнять роль барьера, пассиватора или протектора.

Поэтому их защитное действие обусловливается двумя основными

факторами: механической изоляцией защищаемой поверхности от внешней среды и

химическим или электрохимическим взаимодействием покрытия с защищаемой

поверхностью.

Барьерная защита заключается в механической изоляции

поверхности металла от агрессивной среды. Эффективность защиты зависит от

степени непроницаемости (пористости) и химической стойкости покрытий, степени

сцепления (адгезии) покрытия с защищаемой поверхностью и быстроты появления

микротрещин в покрытии. Агрессивная среда, проникнув по микротрещинам и порам к

защищаемой поверхности, способствует возникновению коррозионных процессов. Если

окрашивание проводилось материалами, пленки которых имеют высокую

водопроницаемость или быстро стареют и покрываются сеткой микротрещин, то, даже

при отсутствии видимых признаков разрушения покрытия, возникшая подпленочная

коррозия может вызвать значительные повреждения металла.

Пассивация поверхности металла с помощью ЛКП достигается при

химическом взаимодействии металла и компонентов покрытия. К этой группе

лакокрасочных материалов относятся грунты и эмали, содержащие фосфорную кислоту

(фосфатирующие), а также составы с ингибирующими пигментами, замедляющими или

предотвращающими процесс коррозии, и другие.

Протекторная защита металла достигается добавлением в

материал покрытия порошков металлов, менее "благородных", чем

защищаемый металл.

Для железа это Zn, Mg, Al. Под действием агрессивной среды

происходит растворение порошка-добавки, а защищаемый металл не корродирует. [6]

.1.7 Гальванический метод применяют для нанесения покрытий из

комплексных сульфитных растворов трехвалентного хрома. Добавки некоторых

элементов, в частности марганца (по данным К.Н. Пименовой), позволяют повысить

твердость и коррозионную стойкость железохромовых осадков. С точки зрения

технологичности, гальваническое осаждение в условиях массового производства

громоздко, многооперационно, требует тщательного соблюдения условий охраны

труда и техники безопасности. Покрытия имеют недостаточную адгезию к основе,

растрескиваются при деформации. При нанесении толстых покрытий на

конструкционные стали, процесс значительно усложняется и требует применения

специальных электролитов, солей, суспензий с последующим отжигом, прессованием

и покрытием другими металлами. [7]

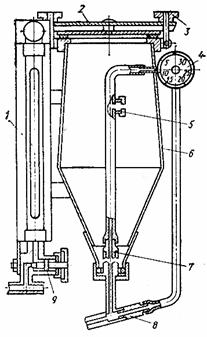

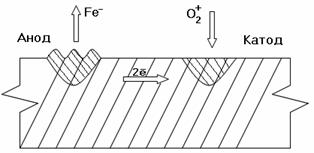

На рис.1.1 приведена схема гальванического метода нанесения

покрытий.

Рис.1.1 Схема гальванического метода нанесения покрытий

.1.8 Метод плакирования используют в основном для получения

защитных покрытий на прокате. Есть несколько разновидностей этого метода

получения покрытий: заливкой, совместной пластической деформацией, наплавкой

или электросваркой. В 60-е годы разработан метод сварки взрывом, суть которого

состоит в следующем. Пластину плакировочного материала располагают под

некоторым углом к покрываемой поверхности, на пластину накладывают

вспомогательную пластину с взрывчатым веществом. После взрыва образуется

прочное соединение под действием значительного давления, тангенциального

перемещения и благодаря очистке соединяемых поверхностей от окисных пленок. [8]

.1.9 Метализационные методы распространены при получении

покрытий из сплавов Fe-Cr. В зависимости от способа расплавления материала

различают электродуговое, газопламенное, и плазменное распыление.

.1.9.1 Электродуговая металлизация

Сущность метода электродуговой металлизации заключается в

нагреве (до плавления) электрической дугой в распылителе сходящихся проволок.

Капли расплавленного металла сдуваются затем газовым потоком в направлении

подложки. Покрытие металлом поверхности, как правило, производится в несколько

проходов. Чаще всего применяется напыление алюминием, цинком.

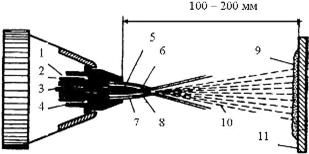

На рис.1.2 приведена схема работы металлизатора.

Рис.1.2 Схема работы металлизатора

В электрометаллизаторе установлены направляющие, через

которые непрерывно производится подача двух распыляемых проволок. Между концами

этих проволок возбуждается электрическая дуга. В центральной части

электрометаллизатора имеется сопло, через которое подается сжатый воздух.

Струя сжатого воздуха отрывает с проволок-электродов частицы

расплавленного металла и уносит их к напыляемой поверхности.

Электрометаллизатор может работать как на постоянном, так и на переменном токе.

При использовании переменного тока дуга горит неустойчиво и сопровождается

большим шумом. При постоянном токе характер работы является устойчивым,

напыленный материал имеет мелкозернистую структуру, производительность

напыления высокая. Поэтому в настоящее время для дугового напыления используют

источники постоянного электрического тока.

Для напыления обычно используют проволоку диаметром 0,8; 1,0;

1,6 и 2,0 мм. Металлизационный слой наносится на открытые поверхности

конструкций, при возможности направления струи расплавленного металла под углом

от 45 до 90°. Поверхность, предназначенная под металлизацию, должна быть

подготовлена, очищена от грязи, масел, ржавчины. Подготовку поверхности под

металлизацию производят дробеструйной (пескоструйной) обработкой. Поверхности,

подлежащие такой обработке, не должны иметь заусенцев, острых кромок, сварочных

брызг, остатков флюса. Перед обработкой поверхности обезжиривают. Для

обеспечения адгезии (и соответственно высокого качества металлизационного

покрытия) время между операциями подготовки и напыления не должно превышать 2-х

часов. Для снижения термических внутренних напряжений процесс металлизации

следует вести с перерывами между отдельными проходами не допуская перегрева

металлизируемой поверхности.

Развитие современной техники и технологий позволяют защитить

металлические конструкции, сооружения, изделия и различные детали от

воздействия атмосферных осадков, агрессивных сред и увеличить срок их службы в

несколько раз. Одним из эффективных способов защиты металлов от коррозии

является металлизация распылением (пламенная, электродуговая). Процесс

металлизации известен давно, и начиная с 50-х годов прошлого столетия, широко

применяется для антикоррозионной защиты металлоконструкций. Это доказанная и

отработанная технология защиты от коррозии, восстановления изношенных и

поврежденных поверхностей стальных конструкций и изделий. Процесс металлизации

распылением заключается в непрерывном плавлении металла, распылении его на

мельчайшие частицы и нанесении на специально подготовленную поверхность.

Попадая на металлизируемую поверхность, частицы

деформируются, нагромождаются друг на друга и образуют металлизационное

покрытие слоистого строения.

Рис.1.3 Процесс образования металлизационного покрытия

Металлизацию с последующей окраской, используемые для защиты

стальных металлоконструкций, называют комбинированными покрытиями,

представляющие собой двухслойные системы, нижний слой которых получен

металлизацией, а верхний - нанесением лакокрасочного покрытия. Срок службы

комбинированных покрытий за счет синергизма существенно больше, чем сумма

сроков службы каждого слоя в отдельности, поэтому их следует применять для

долговременной защиты от коррозии стальных конструкций, которые будут

эксплуатироваться в средне - и сильноагрессивных средах внутри зданий, на

открытом воздухе и под навесами, а также в жидких органических и неорганических

средах.

При металлизации сцепление частиц с основанием происходит

вследствие шероховатости поверхности и под действием молекулярных сил и носит в

основном механический характер. Металлизация в некоторых случаях единственный и

незаменимый способ предохранения конструкций от коррозии и разрушения.

Металлизационные покрытия можно наносить как в заводских условиях, так и на

монтажной площадке.

Основными антикоррозионными материалами, наносимыми способом

металлизации на стальные конструкции и изделия, являются цинк, алюминий и их

сплавы. Цинковые покрытия являются коррозионностойкими в морской воде и в

условиях морской атмосферы. Наибольшее влияние на скорость коррозии цинка в

индустриальной атмосфере промышленных городов оказывает содержание в ней

окислов серы, а также других веществ (например, хлора и паров соляной кислоты),

образующих с цинком гигроскопические соединения.

Алюминий по своим химическим свойствам очень активен, но в

присутствии окислителей покрывается защитной пленкой, резко понижающей его

химическую активность. Коррозионная стойкость алюминия зависит от условий, в

которых происходит коррозия. В сильно загрязненной атмосфере алюминий

корродирует во много раз быстрее, чем в чистом воздухе. Алюминий стоек в

горячей и мягкой воде.

Сплавы цинка и алюминия (Zn/Al 15, Zn/Al 5) создают покрытия

стойкие к любым атмосферам, что объясняется быстрым заполнением пор продуктами

коррозии цинка. Контакт алюминия с цинком безопасен, так как электродный

потенциал цинка отрицательнее алюминия, следовательно, цинк, растворяясь,

электрохимически защищает алюминий.

Покрытия из алюминия находят также широкое применение для

защиты железа и стали против газовой коррозии. Цинк и алюминий образуют плотный

слой продуктов коррозии, по объему значительно больший, чем металл, из которого

они образовались. Цинковое покрытие находящееся длительное время в воде,

покрывается плотным слоем окиси карбоната или гидроокиси цинка, поры

закупориваются продуктами коррозии. Такое покрытие со временем значительно

увеличивает коррозионную стойкость.

Рис.1.4 Цинк-алюминиевое покрытие

Антикоррозийные покрытия наносят, главным образом, металлизационными

аппаратами проволочного типа (установки для нанесения порошковых материалов

используются реже).

Принцип действия металлизационных аппаратов проволочного типа

основан на том, что металл в виде проволоки непрерывно подают в аппарат, там он

плавится газовым пламенем или электрической дугой, и затем распыляется сжатым

воздухом на мельчайшие частицы, которые наносятся на поверхность.

Основными причинами применения металлизационных покрытий

являются:

. высокая антикоррозионная стойкость металлизационных

покрытий;

2. отсутствие деформации изделий;

. мобильность металлизационных установок и возможность

нанесения защитных покрытий в полевых условиях;

. высокая адгезионная прочность металлизационных

покрытий (в сравнении лакокрасочными покрытиями);

. высокие пластические характеристики металлизационных

покрытий;

. высокая производительность процесса и возможность

значительного

. сокращения затрат времени на напыление. Например,

при силе тока 750 А

можно напылять стальное покрытие с производительностью 36

кг/ч, что превышает в несколько раз производительность газопламенного

напыления.

По сравнению с газопламенным напылением металлизация

позволяет получать более прочные покрытия, которые лучше соединяются с основой.

При использовании в качестве электродов проволок из двух различных металлов

можно получить покрытие из их сплава. Эксплуатационные затраты

электрометаллизатора довольно небольшие. При напылении покрытия распылением

двух электродов из разнородных материалов желательно использовать такие

электрометаллизаторы, которые бы позволяли производить отдельную регулировку

скорости подачи каждого электрода. Основными недостатком металлизации являются:

. большая пористость (до 20%);

2. значительные потери металла при распылении. Для

повышения плотности и уменьшения проницаемости покрытий используются

разнообразные пропитки, стойкие к воздействию агрессивных сред, а также

окраска;

. перегрев и окисление напыляемого материала при малых

скоростях подачи распыляемой проволоки;

. большое количество теплоты, выделяющейся при горении

дуги, приводит к значительному выгоранию легирующих элементов, входящих в

. напыляемый сплав (например, содержание углерода в

материале покрытия снижается на 40-60%, а кремния и марганца-на 10-15%). Это

необходимо иметь в виду и применять для напыления проволоку, содержащую

повышенное количество легирующих элементов. [9]

1.1.9.2 Плазменное напыление

Плазменное напыление рекомендуется для создания

коррозионностойких и износостойких, теплозащитных, уплотнительных и других

видов покрытий из различных материалов: металлов, оксидов, карбидов, других

соединений, из композиционных порошков, механических смесей порошков, а также

проволок. Плазменное напыление является напылением, при котором плазменная

струя образуется с помощью электрической дуги.

Рис.1.5 Схема плазменного напыления

Принцип плазменнго напыления:

между катодом и медным водоохлаждаемым соплом, служащим

анодом, возникает дуга, нагревающая поступающий в сопло горелки рабочий газ,

который истекает из сопла в виде плазменной струи. В качестве рабочего газа

используют аргон или азот, к которым иногда добавляют водород. Порошковый

наплавочный материал подается в сопло струей транспортирующего инертного газа,

нагревается плазмой и с ускорением переносится на поверхность основного

материала для образования покрытия.

Температура плазменной струи может составлять , а скорость истечения

, а скорость истечения  .

.

КПД плазменной горелки составляет 50-70%. Высокая температура

плазмы позволяет проводить напыление тугоплавких материалов.

Возможность регулирования температуры и скорости плазменной струи

путем выбора формы и диаметра сопла и режима напыления расширяет диапазон

напыляемых материалов (металлы, керамика и органические материалы). Покрытия,

полученные методом плазменного напыления, обладают высокой плотностью и хорошим

сцеплением с основой. Процесс плазменного напыления хорошо поддаётся

автоматизации. В плазменной струе частицы напыляемого материала расплавляются и

ускорятся, достигая обычно скоростей в 50.200 м/с. Материал, используемый для

плазменного напыления, должен плавиться без разложения и возгонки и, по

возможности, иметь достаточную разность между температурами плавления и кипения

(не менее 200°С).

Общим недостатком современных плазматронов является то, что поток

плазмы, покидая сопло, интенсивно перемешивается с холодным окружающим газом,

что приводит к уменьшению скорости частиц напыляемого материала, их

переохлаждению, появлению непрогретых частиц в зоне формирования покрытий и

другим вредным воздействиям. Существует два пути решения этой проблемы.

Первый - создание спокойного (ламинарного) потока на выходе из

плазматрона, в результате чего предотвращается перемешивание холодного газа с

напылительным потоком. Так как высокотемпературная зона в таком потоке имеет

большую протяженность (100 - 700 мм вместо 50 мм у дозвуковых турбулентных

струй), то частицы материала лучше проплавляются и ускоряются из-за увеличения

времени взаимодействия. Ламинарная струя плазмы имеет малую площадь сечения и

малый угол расходимости (1-3°), что приводит к повышению коэффициента

использования материла. Кроме того, значительно снижается расход

плазмообразующего газа, уменьшаются энергетические затраты и значительно

снижается уровень шума. Однако скорость частиц при напылении невелика и равна

100-150 м/с. В сверхзвуковой плазменной струе их скорость значительно больше

(500 - 800 м/с в открытой атмосфере). При соударении таких частиц с основой или

напыленным материалом происходит их соединение за счет сварки, адгезии и

механического сцепления, т.е. металлургического, механического и других видов

взаимодействия.

Второй путь - это напыление сверхзвуковыми плазматронами в камерах

с разреженной атмосферой, когда генерируемый ими поток истекает в объем

вакуумный охлаждаемой камеры, где поддерживается пониженное давление (от 1 Па

до 40 кПа). В этом случае также отсутствует интенсивное перемешивание

истекающей струи плазмы с окружающим холодным газом, и высокотемпературная зона

может достигать протяженности 200-700 мм и даже 1000 мм. В отличие от

ламинарного плазматрона при напылении сверхзвуковым плазматроном удается

ускорять частицы напыляемого материала вплоть до скоростей 1000-1500 м/с. Это

приводит к получению покрытий, обладающих пористостью менее 1 % прочностью

сцепления более 50-70 МПа. Достоинства плазменного напыления:

1. возможность поучения покрытий из множества

материалов;

2. относительно малое тепловое воздействие на подложку

(нагрев не превышает 150°С), что позволяет наносить покрытия на поверхность

различных материалов, включая пластмассы, дерево, картон;

3. использование для образования струи дуговой плазмы

газов различного рода: инертных (аргона, гелия), восстановительных (водорода) и

окислительных (воздуха, азота), а также аммиака, природного, водяного пара и

других газообразных веществ;

. достаточно высокая производительность процесса,

составляющая 3.11 и 11.25 кг/ч для горелок с электрической мощностью 25.40 и

30.120 кВт соответственно);

5. возможность нанесения покрытия на открытые

поверхности практически без ограничения их размеров при условии наличия необходимых

средств механизации и обеспечения техники безопасности. [12]

Недостатки плазменного напыления:

. не всегда достаточный уровень значений прочности

сцепления покрытий с основой (обычно 15.50 МПа при испытаниях на нормальный

отрыв);

2. наличие пористости (обычно в пределах 2.15%),

которая препятствует применению в коррозионных средах многих плазменных

покрытий без дополнительной обработки;

. невысокий коэффициент полезного использования

энергии плазменной струи при нагреве порошка. [12]

1.1.9.3 Газопламенное напыление (ГПН)

Источником тепловой энергии при данном способе напыления

является ацетиленокислородное пламя, образующееся в результате горения смеси

кислород - горючий газ. Использование газопламенного метода характеризуется

относительной простотой применяемого оборудования и требует наличия ацетилена и

кислорода. Распыляемый материал, попадая в факел ацетиленокислородного пламени

горелки, разогревается до температуры, близкой к температуре плавления.

При соударении с изделием разогретые частицы соединяются с

поверхностью детали и между собой, образуя достаточно плотное и равномерное

покрытие.

Рис.1.6. Структура слоя, полученного

газопламенным напылением

С помощью газопламенных горелок производят напыление полимерных

материалов (пластмассы), металлов (алюминий, бронза, баббит, никель) и

керамических соединений (окись титана, окись алюминия).

Рис.1.7 Газопламенная горелка Castodyn-8000

Газопламенное напыление в зависимости от состояния

напыляемого материала может быть трех типов: напыление проволокой, прутком или

порошком.

Рис.1.8 Газопламенное напыление проволокой

- сжатый воздух; 2 - ацетиленокислородная или

пропанокислородная горючая смесь; 3 - проволока; 4 - насадок; 5 - ядро

ацетиленокислородного пламени; 6 - оплавляющийся конец проволоки; 7 - факел

пламени; 8 - воздушный поток; 9 - покрытие; 10 - поток частиц напыляемого

материала; 11 - основной материал.

Прутковое напыление производится аналогичным образом. В обоих

случаях напыляемый материал, имеющий форму прутка или проволоки, подают через

центральное отверстие горелки и расплавляют пламенем горючей смеси.

Расплавленные частицы металла подхватываются струёй сжатого воздуха и в мелкораспыленном

виде направляются наповерхность изделия. Проволока подаётся с заданной

скоростью роликами, приводимыми в движение встроенной в горелку воздушной

турбиной, работающей на сжатом воздухе, используемом при напылении, или

электродвигателем через редуктор. При этом необходима точная регулировка

скорости вращения турбины или электродвигателя.

Для напыления обычно используют проволоку диаметром не более

3 мм, однако при напылении легкоплавкими металлами (алюминий, цинк) в интересах

повышения производительности процесса допускается использование проволоки

диаметром 5-7 мм.

В качестве горючего газа в большинстве случаев используют

ацетилен, можно также применять пропан и водород, а в качестве окислителя -

кислород. При газопламенном способе напыление осуществляется в основном теми

материалами, температура плавления которых ниже температуры пламени.

После напыления иногда проводят оплавление покрытия,

которому, в частности, подвергают покрытия, напыленные самофлюсующимися

сплавами на никелевой и кобальтовой основе с добавлением в них в качестве

флюсующих добавок бора и кремния.

Оплавление обеспечивает получение плотного покрытия,

практически без пористости. Технология газопламенного напыления довольно

проста, а стоимость оборудования и затраты на эксплуатацию низкие, в связи с

этим данный способ находит широкое применение в практике. Процесс

газопламенного напыления хорошо поддаётся автоматизации. Краткие характеристики

покрытия:

. пористость покрытия,% - 5-12;

2. прочность сцепления покрытия с основой (адгезия),

кг/ мм² 2,5 - 5,0;

. толщина напыленного слоя, мм - 0,5 - 10;

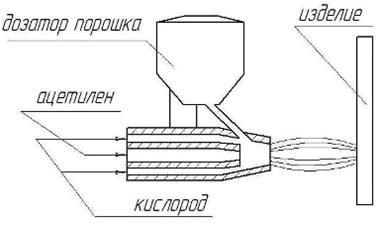

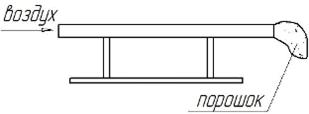

Рис.1.9 Схема газопламенного напыления порошкового материала

с помощью транспортирующего газа

Напыляемый порошок поступает в горелку сверху из бункера через

отверстие, разгоняется потоком транспортирующего газа (смесь кислород + горючий

газ) и на выходе из сопла попадает в пламя, где происходит его нагрев.

Увлекаемые струей горячего газа частицы порошка попадают на напыляемую

поверхность.

В порошковых горелках, как и в проволочных, подача

напыляемого материала в пламя и разгон образующихся расплавленных частиц может

производиться при помощи струи сжатого воздуха.

Редуктор снижает давление сжатого воздуха, поступающего из

воздушной емкости, до 3,0-6,0 кгс/см², а осушитель удаляет из

воздуха влагу и масло.

В большинстве случаев в качестве горючего газа используют

ацетилен. Можно также применять пропан, водород или метилацетиленпропан,

который предварительно подвергают стабилизации.

При полном сгорании ацетилена протекают следующие химические

реакции:

2H2 = 2C + H2 + 54,8 ккал;

(1)

С +О2 = 2СО + 52,9 ккал; (2)

Н2 + ½I2 = Н2О (газ) +

57,8 ккал; (3)

СО + О2 = 2СО2 + 135,9 ккал; (4)

С2Н2 + 2½I2 = 2СО2 +Н2О

+ 301,4 ккал.

Для полного сгорания 1 граммолекулы ацетилена необходимо 2,5

граммолекулы кислорода. При соотношении в смеси кислорода к ацетилену, равном

1: 1, получается нейтральное пламя за счет того, что в горении ацетилена

участвует также окружающий атмосферный кислород.

На начальном участке факела, который образуется

непосредственно у выхода из сопла и имеет наиболее интенсивное свечение,

протекают реакции (1) и (2). На этом участке газообразные продукты сгорания

имеют восстановительную атмосферу. За пределами рассматриваемого участка в

факеле под действием кислорода, поступающего из атмосферы, протекают реакции

(3) и (4) и происходит полное сгорание ацетилена. При движении напыляемых

частиц в факеле происходит их непрерывный нагрев. При подаче струи сжатого

воздуха в факел, как это имеет место в горелках газопламенного напыления

проволоки, в результате присутствия большого количества воздуха большая часть

пламени факела является окислительной.

Температура пламени ацетилен-кислород достигает 3100°С, а

скорость истечения струи до 150 м/сек. Попадая в струю пламени, частицы порошка

нагреваются до жидкого или высокопластичного состояния и приобретают скорость

до 80 м/сек. В зависимости от назначения и материала детали, условий ее

эксплуатации, контактов сопрягаемых поверхностей при восстановлении деталей

используют следующие методы газопламенного нанесения покрытий:

. газопламенное напыление порошка без последующего

оплавления - используется для восстановления деталей с износом до 2,0 мм на

сторону без деформации, искажения или изменения структуры основного металла,

2. не подвергающихся в процессе эксплуатации ударам,

знакопеременным нагрузкам, большому нагреву;

3. газопламенное напыление с одновременным оплавлением

- используется для восстановления деталей с местным износом до 3,0-5,0 мм,

работающих при знакопеременных и ударных нагрузках, изготовленных из серого

чугуна, конструкционных, коррозионостойких сталей;.

. газопламенное напыление с последующим оплавлением -

дает возможность восстанавливать детали типа вала с износом до 2,5 мм на

сторону; восстановленные детали устойчивы против коррозии, абразивного

изнашивания, действия высоких температур.

К основным факторам, влияющим на адгезию покрытия с основой,

относятся:

способ подготовки поверхности и используемый при этом

абразивный материал, параметры струйной обработки поверхности, время выдержки

после обработки, наличие предварительного подогрева, применение подслоя и

использование термореагирующих порошков, способ распыления, состав материала

покрытия.

Преимущества газопламенного нанесения покрытий состоят в

высокой производительности процесса, локальности обработки, незначительном

влиянии на подложку, возможность нанесения покрытий на изделия больших

размеров, отсутствии ограничений на сочетания материалов покрытия и подложки,

что позволяет охватывать большую номенклатуру восстановления изношенных

деталей, низкий уровень шума и излучений, мобильность оборудования, простота

его обслуживания. Толщина покрытия может быть до 5 мм и более. Технология

газопламенного напыления довольно проста и экономична.

К недостаткам относится невысокий коэффициент использования

энергии газового пламени на нагрев порошка, ограничения по применению некоторых

порошков. [13]

Этот способ позволяет без особых технологических трудностей

получать покрытие с пределом прочности на отрыв не менее 55 кг/мм2

при отсутствии перемешивания с металлом основы. Структура наплавленного металла

состоит из сложной эвтектики, твердого раствора и избыточных фаз карбидов и

боридов хрома. Протяженность зоны сплавления с основным металлом не превышает

0,04 мм.

В настоящее время развитие методов ГПН порошковых материалов

происходит с помощью:

. активации процесса струями нейтральных газов и

воздуха, обжимающими факел пламени с порошковым потоком или взаимодействующими

с ними;

2. повышения скорости газопорошкового потока в

результате обжатия факела в специальных водоохлаждаемых, полых цилиндрах;

3. увеличения скорости частиц за счет сверхзвуковых

струй, образуемых при горении в соплах специального профиля метилацетилена,

пропана или пропилена, подаваемых под большим давлением (процесс

"JET-КОТЕ");

. напыления в атмосфере нейтральных газов или

динамическом вакууме;

5. предварительного подогрева подложки или

дополнительного нагрева зоны "пятна напыления";

. роста энтальпии порошкового потока введением в шихту

термореагирующих компонентов.

Цель использования данных технологических приемов - повышение

качества газопламенных покрытий путем снижения пористости и повышения адгезии,

а также расширение номенклатуры напыляемых материалов до оксидов и карбидов

[13].

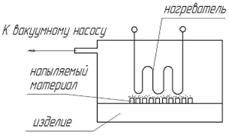

.1.10 Вакуумно-диффузионные метод нанесения покрытий

Один из распространенных методов нанесения металлических

покрытий на изделия является - диффузионный. Механизм образования диффузионных

покрытий теснейшим образом связан с процессом диффузии в твердых телах. Этот

метод осуществляют при высоких температурах. Атомы металла покрытия внедряются

в кристаллическую решетку защищаемого металла, поэтому прочность связи покрытия

с основным материалом резко возрастает.

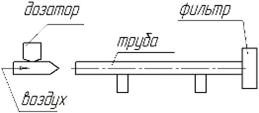

Рис.1.10 Схема вакуумно-диффузионного хромирования

Учитывая физико-химические характеристики активной фазы

(среды), содержащей диффундирующий элемент, диффузионное насыщение может

осуществляться следующими способами:

. жидкофазным (насыщение из жидкой фазы);

2. парофазным (насыщение из паровой фазы);

. газовым (из газовой фазы).

С целью улучшения или придания особых свойств покрытиям, их

подвергают термической обработке или дополнительному диффузионному насыщению

различными элементами. В последнее время такие покрытия получают все более

широкое распространение.

Парофазный метод нанесения покрытий применяют для защиты

поверхности стали хромом. Пропускание парообразного хлорида хрома над

поверхностью стали, нагретой до 1000°С, обеспечивает формирование хромового

покрытия, прочно сцепленного с основой через промежуточный слой сплава Fe-Cr с

содержанием хрома до 30%. Преимущества метода - малая пористость покрытий и

возможность металлизации внутренних поверхностей и деталей сложной

конфигурации, недостаток - низкая производительность, обусловленная

диффузионными процессами или химическими реакциями на поверхности раздела.

При парофазном способе диффундирующий металл (хром)

переносится к покрываемой поверхности посредством паровой фазы, образующейся в

процессе нагрева металла. Хромирование из паровой фазы может осуществляться

контактным, и неконтактным или вакуумным способами. При хромировании контактным

способом изделия и хромосодержащее вещество (чистый хром, феррохром и др.)

помещают в герметически закрытые контейнеры. Испарение металла происходит в

реакционном пространстве в непосредственной близости от мест соприкосновения

кусочков или порошка хрома с поверхностью изделия. Режим процесса выбирают

таким образом, чтобы получить диффузионный слой определенной толщины с

необходимой концентрацией хрома на его поверхности.

При неконтактном способе испарение хрома происходит на

некотором расстоянии от поверхности обрабатываемого изделия. Неконтактный

способ позволяет получать поверхность более высокого качества, однако

концентрация хрома и глубина насыщения при этом меньше.

Из-за малой упругости паров хрома хромирование парофазным

способом проводят при высоких температурах (1200-1400°С) и продолжительных

выдержках (более десятки часов).

Парофазный способ лучше осуществлять в нейтральной (азот,

аргон, аммиак и др.) или восстановительной (водород) атмосфере, или в вакууме.

При вакуумном способе хромируемые изделия находятся или в контакте с порошком

хрома, или на некотором расстоянии от него.

Вакуум облегчает испарение хрома и его перенос к обрабатываемой

поверхности. Насыщение поверхности хромом происходит благодаря образованию при

высокой температуре паровой фазы, содержащей хром. Наиболее применим для

металлизации рулонных материалов, однако в последнее время ее применяют для

получения покрытий на готовых изделиях. Для промышленной реализации метода

используют специальные вакуум-термические печи. К недостаткам метода, наряду с

отмеченными следует отнести большую продолжительность процесса нанесения

покрытий. Так, при нанесении хромирующей смеси, состоящей из 40% феррохрома

(70% хрома), 20% железа, 35% окиси алюминия и 5% хлористого аммония, на сталь

6ХВГ при температурах 900; 1000 и 1100°С время процесса фракционирования

покрытия составляет соответственно 4; 6 и 10 ч.

1.2 Кинетика

образования диффузионных хромовых покрытий

При рассмотрении формирования диффузионного слоя обычно

делают попытку проследить за этим процессом, используя диаграммы состояния

сплавов. При этом исходят из положения, что формирование слоя на изотерме

диффузии следует за повышением концентрации и диффундирующего элемента в

системе сплавов и подчиняется законам фазовых превращений.

В этом случае вначале должны возникать фазы низшего состава,

затем среднего и, наконец, высшего (теория чистой или атомной диффузии).

Согласно другой теории (теории реакционной диффузии) формирование диффузионного

слоя может начаться с образованием фазы высшего или среднего состава, минуя

стадию образования фазы низшего состава, если термодинамические условия для

образования этих фаз окажутся более благоприятными, чем для фаз низшего

состава.

Формирование фазы высшего состава в этом случае является

завершающей стадией диффузионного процесса.

Имеющийся обширный теоретический и экспериментальный

материал, основанный на применении прецизионных методов исследования фазового и

химического состава диффузионного слоя, убеждает нас в том, что во многих

случаях практики ХТО формирование диффузионного слоя не подчиняется равновесным

условиям, а протекает прерывисто и может начаться с образованием фазы высшего

или среднего состава. Структура диффузионного слоя в этом случае не отвечает

равновесной.

Образование неравновесной структуры диффузионного слоя

происходит при насыщении элементами чистых металлов и особенно часто при

насыщении элементами сплавов. Среди различных факторов, оказывающих влияния на

механизм формирования диффузионного слоя с неравновесной структурой, главными

являются начальные условия, предшествующие процессу диффузии элементов в

металл, которые прямо или косвенно зависят от физико-химических и кинетических

факторов насыщения [8].

Физико-химические факторы:

. термодинамическая характеристика фаз в системе

взаимодействующих элементов;

2. термодинамическая характеристика насыпающей среды

(газ, пар, жидкая и твердая фазы). Насыщение металлов и сплавов элементами

атомами газовых, жидких или паровых фаз способствует образованию диффузионного

слоя с неравновесной структурой в отличие от насыщения в средах с низкой

концентрацией активных атомов, приводящего к образованию диффузионного слоя с

равновесной структурой;

. степень неравномерного состояния насыщающей среды в

реакционном пространстве;

. давление паров (газов), несущих диффундирующий

элемент;

. смачиваемость насыщаемого металла жидкой фазой,

несущей диффундирующий элемент;

. структурно-энергетические условия образования фазы

на поверхности металла;

. степень пластической деформации в зоне диффузии.

Кинетические факторы:

. соотношение между скоростью поступления элемента на

поверхность и скоростью его диффузии. Скорость химической реакции в газовой

фазе и скорость сублимации элемента превышает скорость диффузии элемента в

металле, что предопределяет не только весьма высокие начальные концентрации

диффундирующего элемента, но и прямое его осаждение на поверхности. Оба эти

условия способствуют образованию неравновесного диффузионного слоя;

2. скорость реакции взаимодействия на границе металл -

насыщающая среда;

. Скорость нагрева до изотермы процесса и скорость

охлаждения по окончании охлаждения;

. Продолжительность процесса диффузии на изотерме диффузии;

. Соотношение между скоростью диффузии элемента в

поверхность сплава и скоростью самодиффузии элементов насыщаемого сплава.

Приведенные выше факторы, имеющие место в большинстве случаев

практики ХТО, оказывают, прежде всего, влияние на начальную концентрацию

диффундирующего элемента. Чем выше концентрация диффундирующего элемента на

поверхности металла, тем больше вероятность отклонения условий формирования

диффузионного слоя от равновесомых.

В этой связи попытки трактовать диффузионные процессы при насыщении

сплавов с точки зрения только "чистой" или только

"реакционной" теории не могут иметь под собой реальной почвы до тех

пор, пока указанные факторы не будут приняты во внимание.

Неравновесный механизм формирования диффузионного слоя при

насыщении поверхности металлов элементами обнаруживаются с помощью различных

методов физико-химического анализа и, в частности, рентгеноструктурного,

микрорентгеноспектрального, химического и др.

Проведенные исследования подтверждают неравновесный механизм

формирования диффузионного слоя при насыщении поверхности металлов и сплавов

различными элементами.

Для объяснения кинетики образования диффузионных хромовых

покрытий и определения их структуры при хромировании железа и стали необходимо

знание диаграмм состояния системы железо-хром и железо-хром-углерод.

Рассмотрим только характерные области этих диаграмм

позволяющие уяснить кинетику образования хромовых диффузионных покрытии и их

структуру.

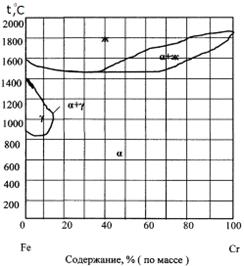

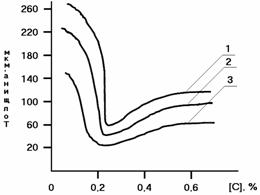

На рис.1.11 приведена диаграмма состояния системы

железо-хром.

Рис.1.11 Диаграмма состояния системы железо-хром

Из диаграммы следует, что в высокотемпературной области

существует непрерывный ряд α - твердых растворов,

которые после затвердевания образуют кристаллическую решетку О.Ц.К. и Г.Ц.К. В

области сплавов, богатых железом, имеется замкнутая область у твердых растворов

(аустенит), к которой примыкает гетерогенная область (α + γ) твердых растворов.

Исследования сплавов системы железо-хром с помощью рентгеноструктурного анализа

позволило установить, что γ область исчезает при

введении в железо 14,7% хрома. [15]

Кроме твердых α и γ растворов железохромистые сплавы при содержании хрома и железа

47% и температурах ниже 950°С имеет хрупкую составляющую фазу, которая

представляет собой интерметаллическое соединение хрома и железа типа FeCr. δ - фаза образуется как из α - так и из γ-твердых растворов при медленном охлаждении. При быстром охлаждении

δ - фаза не образуется. Хром с углеродом образует несколько типов

карбидов, температуры, плавления которых различны. В этой системе образуются

карбиды только трех видов: Сr23С6, Сr7С3,

Сr3С2 имеющие соответственно гранецентрированную

кубическую, тригональную и орторомбическую кристаллические решетки. В наиболее

распространенных сплавах встречаются карбиды хрома только двух типов: Сr3С6

и О7С3. В присутствии железа часть хрома в обоих карбидах

может замещаться железом. В карбиде Сr23С6 до 18-20 % Сr

замещается железом, в карбиде Сr7С3 от 30 до 50 %.

Наличие углерода в стали существенно влияет на диффузию хрома и структуру

диффузионного сдоя. Установлено, что углерод тормозит диффузию хрома в

результате образования карбидной фазы на поверхности стали. Отмечается, что

образование карбидов связано с диффузией углерода из сердцевинных зон стали

навстречу диффундирующему хрому, чему способствует большое химическое сродство

хрома к углероду.

Можно высказать следующее предложение по поводу механизма

формирования диффузионного слоя с неравновесной структурой при хромировании

железа. Когда скорость поступления хрома на поверхность металла значительно

превышает скорость диффузии его в железо, на поверхности образуется

адсорбционный слой 100% хрома (глубина адсорбционного слоя зависит от

физико-химических и кинетических факторов). Одновременно с образованием

адсорбционного слоя на границе раздела его с основным металлом происходит

процесс двухсторонней диффузии атомов железа в адсорбционный слой и атомов

хрома из слоя в основной металл. Это приводит к образованию диффузного слоя,

состоящего из твердого раствора железа на основе хрома. Поскольку скорость

диффузии железа больше, чем у хрома, концентрация железа в адсорбционном слое

увеличивается, а концентрация хрома уменьшается, несмотря на то, что непрерывно

происходящее уменьшение концентрации хрома частично компенсируется его

диффузией из внешнего источника насыщения. На поверхности в зависимости от

режима насыщения достигается равновесная концентрация хрома 15,7% при

температуре процесса 1150°С в течение 30 мин.

Таким образом, формирование диффузионного слоя происходит в

направлении увеличения концентрации хрома в твердом растворе: в начале - на

основе у фазы, а после у превращения - на основе α - фазы, а в

противоположном направлении путем увеличения в диффузионном слое концентрации

хрома.

В этой связи и рост диффузионного слоя происходит в двух

направлениях: от границы раздела металл - адсорбционный слой в сторону

конденсированного слоя и в направлении сердцевинных зон образца.

Выбор метода получения покрытий из коррозионностойкой стали,

зависит от ряда факторов: толщины покрытия и требований к его качеству,

свойства металлизируемой продукции, экономической эффективности.

В этом случае качество покрытий выше, а энергозатраты на

производство единицы массы покрытия существенно меньше, чем при других методах

нанесения. Кроме того, специфические условия осаждения в вакууме (необходимость

соблюдения вакуумной гигиены) способствуют решению такой важной

народнохозяйственной задачи, как защита окружающей среды от загрязнения.

Из выше изложенного материала можно сделать вывод, что наиболее

эффективный способ это способ вакуумно-диффузионного хромирования, который

позволяет получить качественные покрытия с высокой адгезией и сократить время

процесса до 7 часов, так как вакуум облегчает перенос диффундирующего элемента

к поверхности изделия.

1.3

Особенности нанесения покрытий на трубы малого диаметра

Правильно выбрать наиболее эффективное защитное покрытие для

тех или иных условий эксплуатации сложная задача, которую можно успешно решить,

учитывая:

. основные физико-химические, механические и

коррозионные свойства отдельных защитных покрытий;

2. условия эксплуатации покрытия (состав коррозионной

среды, температуру, давление, скорость ее перемещения и др.);

. экономическую эффективность от применения

рекомендуемого покрытия в условиях промышленной эксплуатации.

Использование изделий с металлическими покрытиями без учета

указанных выше факторов в ряде случаев может принести только вред. [15]

Известны защитные металлические покрытия, обеспечивающие

надежную защиту изделий от коррозии в атмосфере, воде, кислотах, щелочах и

некоторых других средах. Чтобы правильно выбрать покрытие для изделий,

работающих в особых средах и условиях эксплуатации (например, в среде,

содержащей несколько коррозионных агентов), необходимо провести коррозионные испытания.

Для правильного выбора металлических покрытий следует вкратце

познакомиться с основными физико-химическими условиями и методами образования

металлических покрытий.

При гальваническом способе изделия, на которые необходимо

нанести покрытие, помещают в электролит, содержащий ионы осаждающегося металла,

и соединяют с отрицательным полюсом источника постоянного тока (катодом);

анодами служат пластины или прутки из того металла, которым покрывают изделие

(в отдельных случаях применяют нерастворимые аноды). Нанесение гальванических

покрытий осуществляют в стационарных ваннах или специальных полуавтоматических

и автоматических установках. Не рассматривая подробно механизм разряда ионов на

катоде и аноде, укажем лишь, что катодный и анодный процессы при электролитическом

осаждении металлов происходят в первом приближении последующей схеме:

Мn' + ne→М (катодный процесс); M - ne→Мn' (анодный процесс).

Под воздействием электрического поля катионы Мn' двигаются по

направлению к катоду, а анионы по направлению к аноду. На электродах ионы

разряжаются и превращаются в нейтральные атомы или группы атомов. На катоде в

этом случае выделяется металл или водород, а анод растворяется или на его

поверхности выделяется кислород. Гальванические процессы, как правило, протекают

при сравнительно невысокой температуре (15-70°С).

Применение гальванического способа нанесения металлического

покрытия на трубы целесообразно, если необходимо нанести на наружную и

внутреннюю поверхности покрытия различной толщины. Если требуется нанести

покрытие только на внутреннюю или наружную поверхности, а также при

необходимости нанести покрытие на тонкостенные трубы, когда применение других

методов (диффузионного и др.) осуществляемых при сравнительно высоких

температурах, может вызвать сильную деформацию труб. Гальванический способ

эффективнее других при нанесении покрытий из металлов с высокой температурой

плавления меди, никеля, серебра, золота. Ограниченное применение этого способа

в трубной промышленности в определенной мере связано с трудностями нанесения

металлических покрытий на внутреннюю поверхность труб большой длины и не всегда

с достаточной его производительностью.

В последние годы увеличивается спрос на трубы из тугоплавких

металлов (тантала, вольфрама, молибдена и др.), получение которых методом

пластической деформации весьма трудоемко и дорого. Одним из рациональных

способов получения таких, труб является электроосаждение из расплавленных солеи

соответствующих металлов на специально подобранную и подготовленную

металлическую цилиндрическую подложку.

При достижении необходимой толщины покрытия подложку

вытравливают в растворе смеси кислот, не действующих на покрытие, и получают

трубу необходимых размеров.

Все более широкое распространение в промышленности получает

химический (без наложения тока) метод покрытия металлами, основанный на

восстановлении ионов отдельных металлов специально подобранными

восстановителями. Преимущество этого метода - сравнительная простота

технологического процесса и оборудования и возможность получения слоя покрытия

равномерной толщины на деталях любой конфигурации. Весьма заманчива перспектива

использования химического метода нанесения металлических покрытий на трубы.

Прокачивая соответствующий раствор, можно обеспечить нанесение покрытия на

внутреннюю поверхность труб самых малых диаметров (вплоть до капиллярных).

Внедрение этого метода в трубную промышленность сдерживается рядом присущих ему

существенных недостатков.

Вот главные из них:

. отсутствие высоко производительных растворов для

осаждения большинства металлов;

2. трудность регулирования сравнительно небольшой

скорости процесса, затухающего во времени;

. самопроизвольное разложение растворов

(саморазрядка);

. неполноценное использование сравнительно дорогих

солей-восстановителей.

Один из распространенных методов нанесения металлических

покрытий на изделия, в том числе и на трубы, - металлизационный. По этому

методу покрытия наносят на изделия с помощью специальных аппаратов

(металлизаторов) с горелкой газового пламени или вольтовой дугой, расплавляющих

подаваемый для покрытия металл, который затем с помощью сжатого воздуха или

какого-нибудь газа в расплавленном состоянии наносят на покрываемое изделие. За

последнее время все более широкое применение находит плазменный способ, в

котором теплоносителем и источником переноса расплавленных частиц к покрываемой

поверхности является плазменная струя.

В процессе металлизации расплавленный металл выходит из сопла

аппарата со скоростью 130-300 м/с в виде мельчайших капель (диаметром 0,01 -

0,015 мм) расплава. Хотя кинетическая энергия отдельных капель незначительная

(4,186·1017 Дж) ее достаточно для расплющивания капель металла при

ударе о поверхность изделия. Сцепление покрытия с основным металлом

осуществляется в результате действия поверхностных сил и зависит от рельефа

поверхности.

Металлизационное покрытие отличается большой пористостью. В

некоторых случаях для повышения коррозионной стойкости покрытия поры заполняют

различными органическими материалами (чаще всего для этих целей применяют

растворы битумов, полихлорвиниловых смол, и др.). Метод металлизации имеет ряд

преимуществ по сравнению с другими методами нанесения покрытий. Этот метод

позволяет использовать относительно простое, не дорогостоящее, серийно

выпускаемое оборудование и аппараты сравнительно низкой энергоемкости. Участки

металлизации могут быть организованы на небольших площадях.

Металлизационным методом можно покрывать очень сложные

сооружения, а также вести ремонтные работы.

К недостаткам металлизационного метода следует отнести

неизбежные, сравнительно высокие потери наносимого металла от угара и

разбрызгивания, значительную пористость слоя покрытия, а также недостаточную

прочность сцепления покрытия с основой (меньшая, чем при нанесении покрытий

другими методами). Кроме того, внутреннюю поверхность полых тел (например,

труб) малого диаметра и большой длины покрывать трудно.

Диффузионный метод нанесения металлических покрытий

осуществляется при высоких температурах и отличается от других рядом

специфических особенностей. Механизм образования диффузионных металлических

покрытий теснейшим образом связан с процессом диффузии в твердых телах. Этот

процесс основа любых методов термической обработки металлов и сплавов, а также

физико-химических явлений, связанных с образованием сплавов. При нанесении покрытий

диффузионным методом частицы вещества покрытия внедряются в кристаллическую

решетку защищаемого металла, поэтому прочность связи покрытия с основным

материалом резко возрастает. Наносимое вещество проникает в покрываемый

материал тем глубже, чем выше температура и продолжительнее процесс диффузии.

Постепенное уменьшение концентрации наносимого вещества по

глубине диффузионного слоя обусловливает менее резкое изменение свойств этого

слоя.

В процессе образования диффузионных покрытий в

кристаллической решетке покрываемого металла будут происходить тем большие

искажения, чем больше разность размеров атомов наносимого вещества и

покрываемого металла, поэтому необходимое условие для образования диффузионных

покрытий - малое (не превышающее 15-16 %) различие размеров атомов покрываемого

металла и диффундирующего вещества. При нарушении этого условия наблюдаются

слишком большие искажения кристаллической решетки металла растворителя (металла

основы), приводящие к разрыву его атомных связей, т.е. к разрушению изделия.

Второе важное условие образования диффузионных покрытий -

достаточная растворимость наносимого элемента в покрываемом металле при

комнатной и повышенной температурах. Кроме того, для протекания процесса

диффузии необходимо обеспечить контакт металлических поверхностей наносимого и

защищаемого металлов.

Если принять, что диаметр атома α - железа равен 2,54·10-10 м, то максимальный диаметр

атомов элементов образующих покрытия, не должен превышать 2,94·10-10

м. Толщина слоя диффузионного покрытия зависит от температуры и

продолжительности процесса его нанесения:

, (1)

, (1)

где: X - толщина слоя покрытия;

λ - зависит от концентрации- время;-

коэффициент диффузии.

Коэффициент диффузии можно представить следующим выражением:

, (2)

, (2)

где: D0 - предэкспоненциальный фактор, не зависящий от температуры;

Q - теплота диффузии (теплота разрыхления решетки);

R - газовая постоянная;

Т - абсолютная температура.

По Френкелю, предэкспоненциальный фактор равен:

, (3)

, (3)

где:  - межатомное расстояние;

- межатомное расстояние;

m - период колебания атомов около положения равновесия.

Подставляя в уравнение (1) выражение для коэффициента диффузии,

получим:

, (4)

, (4)

Обозначим Q/R через В, тогда:

, (5)

, (5)

Постоянные D0 и В можно определить экспериментально для

одного какого-либо режима и уже затем рассчитывать толщины образующих

диффузионных покрытий при любых иных режимах диффузии. Диффузионный метод

нанесения металлических покрытий применяют в трубной промышленности наиболее

широко. В настоящее время трубная промышленность выпускает трубы диаметром от

10-20 до 130-159 мм и длиной 7-8 м.

По роду защитного действия металлические покрытия можно разделить

на два вида: катодные, электродный потенциал металла покрытия (например,

никеля, свинца, хрома, меди) положительнее потенциала защищаемого металла

(железа или сплавов на основе железа) и анодные - электродный потенциал металла

покрытия (например, цинка, кадмия) отрицательнее потенциала защищаемого

металла.

Защитное действие катодных покрытий может быть только механическим

(предохранение поверхности основного металла от контакта с коррозионной

средой). Катодные покрытия должны быть беспористыми и сплошными - это одно из

основных требований, предъявляемых к их качеству. Наличие пор или других

несплошностей в катодном покрытии ускоряет коррозию основного металла (железа),

так как при этом образуется множество микрогальванопар основной металл - металл

покрытия, в которых основной металл (железо), потенциал которого отрицательнее,

становится анодом и усиленно растворяется.

Получить беспористое покрытие можно, прежде всего путем увеличения

его толщины в сочетании с выполнением при нанесении покрытий определенных

технологических приемов, поддержания оптимального состава электролита его

физической чистоты, состояния поверхности основного металла и ряда других

факторов.

Анодные покрытия защищают изделия электрохимически (протекторно).

При условиях, благоприятствующих протеканию коррозии (наличие пор, обнаженных

участков, присутствие электролита), эти покрытия образуют с основным металлом

гальваническую пару, в которой металл покрытия, обладая более отрицательным

потенциалом, становится анодом и растворяется, защищая тем самым основной

металл от коррозии. В связи с этим степень пористости анодных покрытий не

определяет защитную способность покрытия.

Скорость разрушения (растворения) анода при контакте двух

разнородных в электрохимическом отношении металлов (в данном случае - железа и

анодного покрытия) должна зависеть от разности потенциалов. Однако, разность

потенциалов системы анод-катод является не единственным критерием, определяющим

величину контактной коррозии.

Рассмотрим кратко основные электрохимические и коррозионные

характеристики металлов, наиболее часто применяемых в качестве покрытий труб из

углеродистых сталей.

Цинк - относится к весьма активным элементам. Потенциал цинка

отрицательнее, чем потенциал железа и некоторых других конструкционных металлов

(его стандартный электродный потенциал равен - 0,76 В, а стационарный - 0,83

В).

При нанесении на железо и сталь цинк защищает их от коррозии.

Алюминий - очень активный металл, однако, хотя его стандартный

электродный потенциал равен - 1,66 В, алюминий обладает хорошей устойчивостью в

атмосфере, воде, большинстве нейтральных и многих слабокислых растворах

вследствие большой склонности к пассивированию. В этих условиях электродный

потенциал алюминия увеличивается более чем на 1 В. Так как потенциал алюминия