Разработка микромеханических гироскопов, имеющих более широкий диапазон измерений

Содержание

Перечень

принятых обозначений и сокращений

Введение

.

Обзор и анализ разработок микромеханических гироскопов и постановка задачи

исследования

1.1 Обзор и анализ разработок микромеханических гироскопов

.2 Постановка задачи исследования

. Разработка структуры микромеханического гироскопа

.1 Выбор типа модуляции

.2 Обобщённая структурная схема автоколебательной системы

.3 Структурная схема микромеханического гироскопа

. Выбор и расчёт элементов конструкции автоколебательного

микромеханического гироскопа

.1 Анализ характеристик ёмкостных датчиков положения

.2 Использование в датчиках положения волоконно-оптических

элементов

.3 Оптические преобразователи

.4 Сравнительный анализ датчиков силы микромеханических

инерциальных датчиков

.4.1 Электростатический датчик силы

.4.2 Магнитоэлектрический преобразователь

.4.3 Электромагнитный преобразователь

.4.4 Результаты сравнительного анализа датчиков силы

.5 Кинематическая схема микромеханического гироскопа

. Разработка модели и анализ характеристик автоколебательного

микромеханического гироскопа

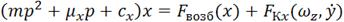

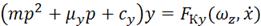

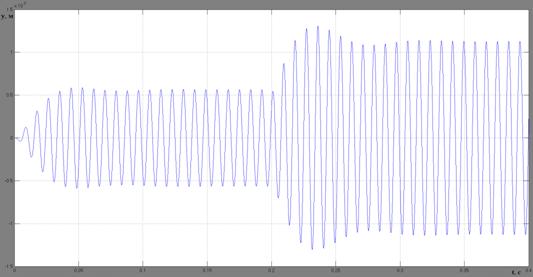

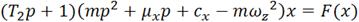

.1 Получение уравнений динамики

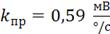

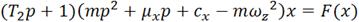

.2 Моделирование

.3 Результаты моделирования и анализ характеристик

автоколебательного микромеханического гироскопа

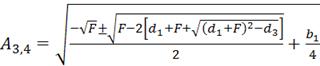

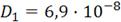

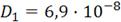

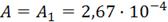

.4 Получение аналитического решения

.5 Частотный способ получения аналитического решения

.6 Реализация автоколебательного режима съёма при измерении

ускорения

5.

Экономическая часть

5.1 Расчет себестоимости и плановой цены разрабатываемого

микромеханического гироскопа

.2 Оценка экономической эффективности инвестиционного проекта

.3 Технико-экономические показатели

6.

Разработка вопросов безопасности жизнедеятельности

6.1 Безопасность труда при эксплуатации ММГ. Разработка средств

защиты

.1.1 Характеристика производственного помещения

.1.2 Электрическая опасность

.1.3 Пожарная опасность

.1.4 Воздухообмен и вредные вещества

.1.5 Требования к шуму на рабочем месте

.2 Требования к освещению. Расчет осветительной установки

.2.1 Определение высоты подвеса и индекса помещения

.2.2 Расчёт числа светильников

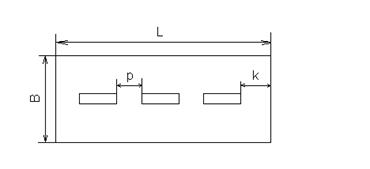

.2.3 Схема размещения светильников в помещении

.3 Приборы контроля параметров среды

.4 Выводы и результаты

Заключение

Список

использованных источников

Перечень принятых обозначений и сокращений

АД - амплитудный детектор

АМ - амплитудная модуляция

АФХ - амплитудно-фазовая характеристика

АХ - амплитудная характеристика

АЦП - аналого-цифровой

преобразователь

ВМ - временная модуляция

ДП - датчик положения

ДПИ - датчик первичной информации

ДС - датчик силы

ИМ - инерционная масса

К - компаратор

Кл - ключ

КП - компенсирующий преобразователь

МК - микроконтроллер

ММГ - микромеханический гироскоп

НРЗ - нелинейное релейное звено

ПУ - подвижный узел

РД - режим движения

РЧ - режим чувствительности

У - усилитель

УФ - усилитель-формирователь

ФИ - фазоинвертор

ЧМ - частотная модуляция

ЧЭ - чувствительный элемент

ЭВМ - электронно-вычислительная

машина

Введение

Микромеханические гироскопы (ММГ) в

последние годы становятся объектом все более пристального внимания как со

стороны разработчиков инерциальных измерителей, так и со стороны потребителей

этой продукции. Привлекательными качествами этих приборов, определившими их

уникально быстрое развитие, являются чрезвычайно низкая стоимость, высокая

надежность и предельно малые габариты, что достигается преимущественно за счет

использования групповых технологий микроэлектроники, адаптированных к

изготовлению микромеханических устройств. Чрезвычайно важным является и

практически полная совместимость механической части приборов и сервисной

электроники [1].

Разработкой ММГ занят ряд ведущих

зарубежных фирм, таких как Analog Devices, British Aerospace, Draper Laboratory, Northrop, Honeywell Kearfott, Litton, Delco, Ferranti, Sagem, Bosch, Mitsubishi, Murata, Gyrostar и многие другие. Фирмы, используя различную технологическую и

конструктивную базу для создания ММГ, разрабатывают свою концепцию их

производства. Подавляющее число создаваемых ММГ основаны на использовании

технологий кристаллического кварца, пьезокерамики и кремния. Общим для всех ММГ

является принцип возбуждения колебаний чувствительной массы или масс и

измерения ее перемещений, порождаемых силами Кориолиса при наличии измеряемой

угловой скорости. Отказ от классических схем гироскопов с вращающимся ротором

не только устраняет наименее надежные узлы прибора, но и существенно упрощает

его конструкцию, делая ее совместимой с технологической базой микроэлектроники.

Разработки ММГ ведутся в ЦНИИ

“Электроприбор”, ЗАО “Гирооптика”, Раменском РПКБ, на кафедрах университетов

СПб ГУАП, СПб ГПУ, МИЭТ, ТРТУ и других.

Высокая перспективность этого

направления подтверждается тем, что микросистемной технике выделен отдельный

пункт в списке критических технологий Российской Федерации. Основной задачей

сегодня является улучшение метрологических характеристик ММГ, что подтверждает

первый подпункт. Наиболее важной задачей является проектирование

сверхминиатюрных приборов с ранее недостижимыми массогабаритными,

энергетическими показателями и функциональными параметрами, создаваемых

интегрально-групповыми экономически эффективными процессами микро- и

нанотехнологии, а также микроэлектро-механических и

микроопто-электромеханических компонентов для контрольно-измерительных,

информационно-управляющих и телерадио-коммуникационных систем.

В данной работе предлагается

достижение цели улучшения метрологических характеристик ММГ при помощи

использования автоколебательных режимов работы и новых конструктивных

элементов.

Целью данной работы является

разработка микромеханических гироскопов, имеющих более широкий диапазон

измерений и большую точность по сравнению с существующими сегодня аналогами, и

приближающихся по своим точностным характеристикам к волоконно-оптическим

приборам.

1. Обзор и анализ разработок

микромеханических гироскопов и постановка задачи исследования

1.1 Обзор и анализ разработок

микромеханических гироскопов

ММГ являются электромеханическими

системами, в которых энергия вынужденных (первичных) колебаний инерционной

массы на упругом подвесе (резонатор) при воздействии переносной угловой

скорости преобразуется в энергию вторичных колебаний, которые содержат информацию

об измеряемой угловой скорости. Это преобразование осуществляется вследствие

влияния на резонатор сил (или моментов) инерции Кориолиса при вращении

резонатора с переносной угловой скоростью, вектор которой перпендикулярен

вектору мгновенной скорости инерционной массы резонатора.

Первичные колебания называют также

режимом движения (РД) или движением по координате возбуждения, вторичные -

режимом чувствительности (РЧ) или движением по координате выходного сигнала.

По виду движения инерционных масс в

РД и РЧ различают гироскопы LL-типа (linear-linear) или LL-гироскопы; гироскопы RR-типа (rotary-rotary) или RR-гироскопы и гироскопы LR-типа или LR-гироскопы. В LL-гироскопах инерционные массы в РД и РЧ совершают поступательные

перемещения, в RR-гироскопах - вращательные перемещения, в LR/RL-гироскопах - различные

комбинации поступательных и вращательных перемещений [2].

Наряду с указанными типами

разрабатываются ММГ, в которых чувствительный к измеряемой угловой скорости

элемент представляет собой упругое кольцо (кольцевой резонатор), скрепленное с

корпусом посредством упругих элементов подвеса. Кольцо пульсирует в двух

взаимно перпендикулярных направлениях (поперечная упругая волна), т. е.

периодически принимает форму овала. При вращении кольца относительно оси,

перпендикулярной его плоскости, скорость вращения оси, вдоль которой пульсирует

кольцо (большая ось овала), будет меньше скорости вращения корпуса и кольца.

Угол отставания несет информацию об угле поворота основания относительно

инерциального пространства.

В данном случае генерируется стоячая

волна, прецессирующая при появлении переносной угловой скорости основания.

Процесс генерирования стоячей волны имеет место и в так называемых стержневых

гироскопах. Поэтому гироскопы с кольцевыми и стержневыми резонаторами (вибрация

вдоль стержня) можно называть волновыми ММГ [3].

Амплитуда вторичных колебаний

инерционных масс очень мала, поэтому требуется резонансная настройка, при

которой частоты первичных и вторичных колебаний и собственная частота

резонатора близки между собой.

При изготовлении ММГ применяют

высокодобротные материалы, такие как кремний, кварц и др. Для возбуждения

первичных колебаний, создания сил и моментов компенсации, измерения параметров

вторичных колебаний применяют электростатические, магнитоэлектрические,

электромагнитные, а с резонаторами из пьезокерамики также пьезоэлектрические

преобразователи.

ММГ могут работать в режимах прямого

и компенсационного преобразований.

ММГ разрабатываются также в Draper Laboratory (США). Одна из

разработок лаборатории - гироскоп LL-типа, выполненный по кремниевой технологии [4], принципиальная

схема которого приведена на рисунке 1.1.

В этом гироскопе две подвижные

инерционные массы, каждая площадью 4 мм2, подвешены на упругих

элементах относительно базового элемента конструкции из стекла. Массы

посредством трех (левый, правый, центральный) электростатических двигателей

гребенчатой структуры приводятся в вибрационное движение со скоростью V

параллельно плоскости базы. Векторы скоростей находятся в противофазе друг к

другу. При наличии угловой скорости Ω вокруг входной оси под действием сил инерции Кориолиса F1 и F2 одна масса будет

подниматься, а другая - опускаться по отношению к плоскости вибрации.

Чувствительные пластины электродов емкостного преобразователя перемещений

формируют выходной сигнал гироскопа. Имеются также пластины для формирования

контура электростатической обратной связи.

Рисунок 1.1 - Принципиальная схема

двухмассового гироскопа LL-типа

Технология изготовления ММГ основана

на травлении кремниевой пластины. Для получения конечной структуры применяются

реактивное ионное травление и диффузия бора. Затем структура анодной сваркой

прикрепляется к подложке из стекла марки "Pyrex", на которой

размещаются электроды. Серийная технология изготовления ММГ была передана

корпорации Rockwell International. Гироскоп нашел применение в автомобильной промышленности. Он

имеет полосу пропускания 50 Гц и диапазон измеряемых скоростей 50...500 град/с

[2].

Общий недостаток двухмассовых ММГ с

независимым упругим подвесом каждой инерционной массы - в сложности обеспечения

равенства их собственных частот и синхронности противофазных колебаний.

Возможно коробление пластин. Различные варианты конструктивных схем гироскопов

с одной инерционной массой приведены в работе [4].

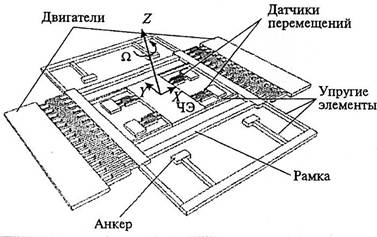

По аналогичной схеме выполнена одна

из разработок немецкого института HSG-IMIT (Institute of Micromachining and Information Technology) - ММГ MARS-LL, схема которого показана на рисунке 1.2. Чувствительный элемент

(ЧЭ) относительно анкеров, скрепленных с подложкой, смонтирован на упругих

элементах подвеса, которые позволяют ему перемещаться вдоль оси Y относительно рамки и вместе с

рамкой - вдоль оси X. В режиме движения электростатические гребенчатые

двигатели обеспечивают перемещение ЧЭ вместе с рамкой и роторными элементами

двигателей и датчиков перемещений вдоль оси X. При появлении угловой скорости Ω вокруг оси Z возникающие силы Кориолиса вызывают

вторичные колебания ЧЭ (РЧ) вдоль оси Y. Подобные схемы ММГ используются и другими разработчиками [5].

Рисунок 1.2 - Схема гироскопа MARS-LL

Фирма ANALOG DEVICES в 2002 г. приступила к

производству ММГ на базе технологии MEMS и в настоящее время серийно выпускает гироскопы ADXRS 150 и ADXRS 300 с диапазоном

измерения соответственно 150 и 300 град/с. ММГ имеют полосу пропускания 40 Гц и

выпускаются в корпусах габаритом 7×7×3

мм. Вес гироскопа не превышает 0,5 г, потребляемый ток 5 мА при номинальном

напряжении 5 В. Впервые в коммерческих гироскопах данного класса имеется

встроенная система автотестирования механических и электронных параметров без

отключения гироскопа [2].

ММГ ADXRS представляет собой

выполненную на одном кристалле кремния интегральную микросхему со всеми

необходимыми электронными компонентами формирования выходного сигнала. В центре

микросхемы находятся две микромеханические структуры (рисунок 1.3) из

поликристаллического кремния. ЧЭ каждой из структур приводится в режим движения

электростатическими гребенчатыми двигателями. Съем сигнала осуществляется при

появлении угловой скорости, перпендикулярной плоскости кристалла, аналогичными

структурами [6]. В микроструктурах направления колебаний ЧЭ в режимах движения

и чувствительности взаимно перпендикулярны, для того чтобы избежать влияния

постоянных и виброускорений на выходной сигнал гироскопа.

Рисунок 1.3 - Микроструктура

гироскопа ADXRS

Высокочастотный сигнал с емкостных

датчиков перемещений поступает на каскады усиления и демодуляции и

преобразуется в выходное напряжение, пропорциональное измеряемой угловой

скорости. В состав микросхемы входит датчик температуры для компенсации

температурных погрешностей и калибровки, а также прецизионный источник опорного

напряжения.

Гироскопы ADXRS работают при ускорениях

до 2000 g и могут использоваться, например, как автомобильные датчики

переворота. Кроме того, их можно применять в интегрированных с GPS системах навигации, в

системах стабилизации различных подвижных объектов и во многих других случаях

[2].

Одна из первых микроструктур LR-типа, разработанная в Draper Laboratory [7, 8], показана на

рисунке 1.4.

Рисунок 1.4 - Микроструктура LR-гироскопа Draper Laboratory

Здесь ЧЭ состоит из двух инерционных

масс, связанных через упругие элементы подвеса и рамки с анкерами, скрепленными

с подложкой, на которой расположены также статоры гребенчатых структур

электростатических двигателей (левого, правого и центрального) и неподвижные

электроды емкостных датчиков перемещений, тогда как подвижные электроды

размешены на ЧЭ. Режим противофазного движения инерционных масс осуществляется

в направлении оси X. При появлении угловой скорости Ω вокруг оси Y (ось чувствительности) инерционные

массы под действием сил Кориолиса выходят из плоскости XY в противофазе, вызывая

угловые колебания рамки вместе с инерционными массами, которые измеряются

емкостными датчиками перемещений [2].

Дрейф первых образцов прибора

0,5...1 град/с в дальнейшем был уменьшен на порядок. Фирма Boeing освоила выпуск

гироскопов и успешно применила их в автомобильной промышленности. Подобные

гироскопы были использованы в разработанной Draper Laboratory системе управления и

наведения реактивных снарядов ВМФ США [9]. Дрейф гироскопов, входящих в

систему, составлял 1000 град/ч.

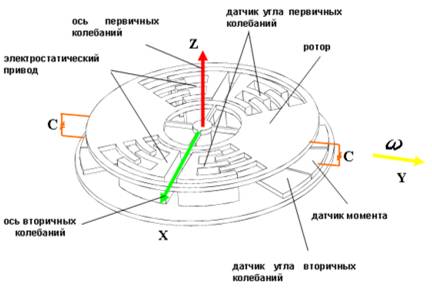

Конструктивная схема RR-гироскопа (базовая в

"Draper Laboratory" на ранних стадиях разработки) приведена на рисунке 1.5. Она

образована соединением двух рамок, выполненных в виде внешнего 1 и внутреннего

2 плоских элементов, соединенных между собой и с основанием 6 при помощи

торсионов 3 и 4, оси которых взаимно перпендикулярны. Для увеличения

инерционности на внутреннем элементе расположена дополнительная масса 5. С

помощью электростатических датчиков силы наружному элементу / сообщаются

первичные угловые колебания относительно оси Y. Эти колебания через торсионы 3

передаются и на внутренний элемент, сообщая ему колебательный кинетический

момент. При вращении прибора со скоростью Ω относительно оси Z возникают силы Кориолиса, заставляющие колебаться внутренний

элемент относительно оси X (РЧ), амплитуда которых, измеряемая расположенным

под внутренним элементом емкостным преобразователем, пропорциональна измеряемой

угловой скорости. Первоначально чувствительность прибора составляла 300 град/ч

[2].

Рисунок. 1.5 - Схема двухрамочного RR-гироскопа

В Draper Laboratory разработана также

конструкция гироскопа с ЧЭ в форме кольца диаметром около 1 мм. Сформированная

в кремниевой пластине структура такого гироскопа приведена на рисунке 1.6.

Кольцо (ротор) 2 с помощью петлевых упругих элементов 4 закрепляется на

центральной втулке 1, связанной с подложкой через упругие элементы 3. Для

возбуждения колебаний здесь также используются электростатические датчики силы,

а для съема показаний - емкостной преобразователь.

Рисунок 1.6 - Микроструктура RR-гироскопа Draper Laboratory

Выходное (наклонное) движение кольца

воспринимается расположенными под ним пластинами конденсаторного датчика

перемещений, выполненными в виде тонкопленочной металлизации на подложке из

стекла "Pyrex". Имеется также электрод для компенсации выходного движения

при работе гироскопа с обратной связью, компенсирующей момент сил Кориолиса.

На рисунке 1.6 видна гребенчатая

структура приводного механизма. К стеклянной подложке прикреплены статорные

гребенки, на кольце располагаются роторные гребенки. Имеются также

дополнительные изолированные электрические гребенчатые структуры конденсаторных

датчиков для измерения амплитуды колебаний кольца, которые могут использоваться

в контуре управления с обратной связью. Кольцо крепится к центральной втулке

четырьмя элементами, втулка поддерживается двумя элементами, прикрепленными

посредством двух стоек к подложке [2].

Также в приборы RR-типа выпускаются

фирмами Bosch GmbH и института HSG-IMIT (Германия) [10, 11]. В России разработкой гироскопов RR-типа занимается ЦНИИ

“Электроприбор”, схема этого датчика, схожая с кольцевым гироскопом фирмы Draper Laboratory, и его микроструктура

представлены на рисунке 1.7 [12].

Рисунок 1.7 - Конструктивная схема и

микроструктура RR-гироскопа ЦНИИ “Электроприбор”

На основе обзора и анализа

научно-технической литературы, освещающей современный уровень разработки

микромеханических акселерометров, установлено, что ММГ с поступательными

входными и выходными и колебаниями ЧЭ (то есть ММГ LL-типа) имеют более высокую

разрешающую способность по сравнению с ММГ, которые используют в своих ЧЭ

угловые колебания (то есть ММГ LR-типа и RR-типа).

Общий недостаток двухмассовых

гироскопов с независимым упругим подвесом каждой инерционной массы - сложность

обеспечения равенства их собственных частот и синхронности противофазных

колебаний и другие. Однако существенным преимуществом является возможность

реализации дифференциальной схемы измерения.

Обзор и анализ научно-технической

литературы показывают, что, в основном, разработчики микромеханических датчиков

используют электростатические компенсирующие преобразователи и ёмкостные

датчики перемещения. Реализация в микромеханическом приборе электростатического

принципа преобразования приводит к низким силовым характеристикам, что приводит

к малым перемещениям ЧЭ. Таким образом, необходима регистрация крайне малых

ёмкостей (на уровне фемтофарад). В этом случае переходные ёмкости в схеме

больше или сопоставимы с измеряемой величиной изменения ёмкости ДП. Кроме того,

масса ЧЭ в рассмотренных разработках относительно мала. Указанные выше факторы

приводят к уменьшению чувствительности, существенному сужению диапазона

измерений и увеличению погрешности датчиков.

На пути совершенствования ММГ стоит

много проблем, требующих решения на новом уровне развития мехатроники. Они,

прежде всего, связаны с поиском новых технологических приемов формирования

микромеханических структур с необходимыми характеристиками размеров,

разработкой системы съема показаний, устойчиво работающей при микроперемещениях

ЧЭ, и обеспечением требуемых характеристик чувствительности в низкочастотной

области рабочих частот. От того, насколько удастся продвинуться в решении этих

проблем ученым, инженерам, технологам, будет очевидно зависеть и будущее ММГ.

Возникает идея использования новых

элементов: магнитных ДС и оптоэлектронных ДП.

Очевидно, что для решения вставших перед

приборостроителями в области микромеханики задач требуется новый подход: учёт

опыта построения классических датчиков при отсутствии стереотипности мышления.

.2 Постановка задачи исследования

Целью данной дипломной работы

является разработка ММГ, имеющих более широкий диапазон измерений и большую

точность по сравнению с существующими сегодня аналогами, и приближающихся по

своим точностным характеристикам к волоконно-оптическим приборам.

Для решения поставленных задач

предлагается использовать автоколебательные низкочастотные режимы работы в

дорезонансной области. Реализация этих режимов требует использования новых

элементов: датчиков положения (ДП) и датчиков силы (ДС). Поиск конструкций

таких элементов является одной из задач, поставленных в данной дипломной

работе. Предполагаемые требования к характеристикам разрабатываемого ММГ, а

также требования к характеристикам RR-гироскопа ЦНИИ “Электроприбор” [12] и характеристики LL-ММГ ADXRS 401 приведены в таблице

1.1.

Таблица 1.1 - Требования к

характеристикам ММГ

|

Название

|

RR-ММГ

ЦНИИ «Электроприбор»

|

LL-ММГ

ADXRS 401

|

Автоколебательный LL-ММГ

|

|

Коэффициент преобразования, мВ/0/с

|

1

|

15

|

1 (без

использования дополнительных усилителей)

|

|

Нестабильность коэффициента преобразования, %

|

0,1

|

0,1

|

0,1

|

|

Диапазон измерения угловых скоростей, 0/с

|

+/-50

|

+/-75

|

+/-250

|

|

Рабочий диапазон частот, Гц

|

40

|

40

|

70

|

|

Порог чувствительности, 0/с

|

<0,1

|

-

|

<0,1

|

|

Время готовности, с

|

<2

|

-

|

<0,05

|

|

Напряжение питания, В

|

5

|

5

|

5

|

2. Разработка структуры

микромеханического гироскопа

.1 Выбор типа модуляции

При создании навигационных

инерциальных приборов, например, микромеханических акселерометров и датчиков

угловой скорости, важно добиться высокой чувствительности. Сегодня

приборостроители часто решают эту задачу путем уменьшения жёсткости подвеса

подвижных частей прибора, что, как правило, влечет за собой сокращение

диапазона измерений и понижение его точности [13]. Для решения этой проблемы

разработчики используют создание резонансных режимов колебаний с амплитудной

модуляцией (АМ) сигнала. Однако изучение построенных на этом принципе приборов,

а также теоретическое и экспериментальное исследование таких режимов

показывают, что существенного успеха в достижении повышения точности

высокочувствительных приборов достигнуто не было [14].

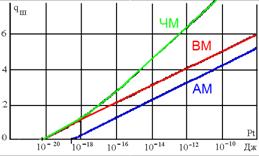

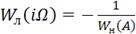

Частотная (ЧМ) или временная

модуляция (ВМ) сигнала, обеспечивают большее количество информации, полученной

в процессе измерения, что приводит к расширению диапазона измерения и повышению

точности. Одним из вариантов перехода к ЧМ или ВМ является режим автоколебаний.

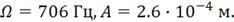

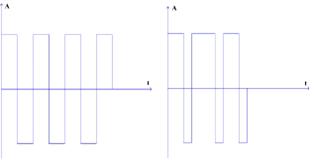

Сравнение количества информации, получаемого при различных видах модуляции

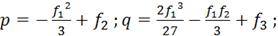

входного сигнала, показано на рисунке 2.1 [15].

Рисунок. 2.1 - Информационная

способность сигналов с различными типами модуляции

Получение информации в процессе

измерения закономерно связано с поступлением некоторого количества энергии на

вход ЧЭ, величина этой энергии и её соотношение с энергетическим уровнем помех

определяет количество информации [15].

При одной и той же

энергии сигнала (Pt) ВМ обеспечивает большее число достоверно различимых градаций

измеряемого процесса (q), её негэнтропия выше, чем при АМ. При потреблении от объекта

измерения той же мощности и при той же затрате времени при использовании ВМ

может быть получена в 6 раз большая точность измерений, или при той же точности

могут быть в 36 раз понижены потребление мощности или затрата времени.

Еще одним важным

преимуществом ВМ является наличие высокоточных образцовых мер времени. Так как

большинство измерительных устройств предназначено для относительных, а не

абсолютных измерений, то практический предел реализации возможностей того или

иного типа входного процесса, помимо затрат времени на измерение, определяется

пределом точности образцовой меры, по которой может быть проградуирован и

аттестован прибор. В случае АМ практическая точность образцовых мер

электрического напряжения, которые могут быть использованы в приборе,

ограничена пока значениями погрешности 0,02-0,01%. Образцовые меры времени в

виде генераторов с кварцевой стабилизацией обеспечивают достижение погрешности

порядка  %

(10-7 - 10-8 с).

%

(10-7 - 10-8 с).

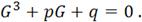

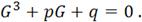

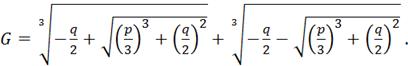

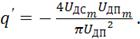

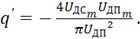

ЧМ сигнала отличается от

AM и ВМ другим соотношением между информацией и энергией. Если при AM и ВМ q пропорционально  , то при ЧМ оно почти

пропорционально Pt. Это обеспечивает достижение при ЧМ требуемой точности не

путем дополнительной затраты времени или потребления, а одновременной экономией

этих затрат по сравнению с АМ примерно в десятки раз. [15]

, то при ЧМ оно почти

пропорционально Pt. Это обеспечивает достижение при ЧМ требуемой точности не

путем дополнительной затраты времени или потребления, а одновременной экономией

этих затрат по сравнению с АМ примерно в десятки раз. [15]

Таким образом, для

улучшения характеристик рассматриваемого типа приборов необходимо использовать

новые физические принципы построения, реализующие ВМ или ЧМ сигнала,

формирующего первичную измерительную информацию.

Одним из таких физических принципов

является использование в электромеханических приборах компенсационного типа

режима автоколебаний.

.2 Обобщённая структурная схема

автоколебательной системы

Система называется

автоколебательной, если в ней происходит преобразование энергии постоянного

источника в энергию колебаний при отсутствии внешнего периодического

воздействия. Вид и свойства этих колебаний (частота, амплитуда, форма)

определяются самой системой и не зависят от начальных условий. Таким образом,

необходимыми элементами такой системы являются: колебательный узел системы;

источник постоянной энергии, восполняющий неизбежные в реальной системе потери;

элемент, управляющий поступлением энергии в колебательный узел; цепь обратной

связи между колебательным узлом и ключом. Именно эта обратная связь,

определяющая количество энергии, поступающей на колебательное звено от

источника, и отличает автоколебания от вынужденных колебаний.

В повседневной жизни можно встретить

множество примеров автоколебательных систем: биение сердца; голос человека и

животного; незатухающие колебания маятника часов; игра духовых и смычковых

музыкальных инструментов, формирование лазерного луча. Процессы энергетического

обмена в природе происходят оптимальным образом. Как и во многих других

отраслях, здесь наука могла бы многое почерпать, перенимая опыт естественных

процессов. Однако пока чаще в технических системах внимание обращается на

вредные случайные автоколебания, отрицательно сказывающиеся на свойствах объектов

или даже разрушительные. Необходимо попытаться найти способы извлечения пользы

из автоколебательных режимов. В приборостроении таким системам пока не было

уделено должного внимания. Использование автоколебательных систем при создании

инерциальных датчиков может принести существенные преимущества. [14]

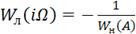

При создании датчиков, работающих в

режиме автоколебаний, колебательной системой становится подвижный узел (ПУ)

прибора, а обратная связь приобретает силовой характер. Реализация

автоколебаний накладывает особые условия на выбор компенсирующего

преобразователя (КП). ЧЭ обеспечивает взаимодействие датчика с измеряемой

физической величиной и формирует входное воздействие, прикладываемое к

подвижному узлу. Силовая обратная связь формирует компенсирующее воздействие,

которое из-за наличия релейного элемента, формируемого на основе ДП и

усилителя-преобразователя (УП), имеет импульсную форму. Автоколебания

подвижного узла поддерживаются поступлением энергии от некоторого источника,

которое регулируется движением самой системы. При этом силы, создаваемые КП,

будут иметь знакопеременный характер, вызывающий колебания подвижного узла.

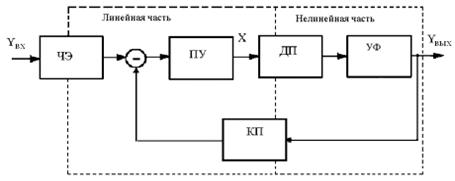

Обобщённая структурная схема автоколебательного датчика представлена на рисунке

2.2.

Рисунок 2.2 - Обобщённая структурная

схема автоколебательного датчика

В данном случае появляется

возможность регистрировать для получения информации время, так как глубина

модуляции выходного сигнала пропорциональна входному воздействию. Как уже было

сказано, временная модуляция превосходит по информационным параметрам

амплитудную, а значит, обеспечивает большую точность измерения.

Кроме того, автоколебательные

системы имеют значительно более высокие характеристики преобразования энергии,

позволяющие при существенно меньшем потреблении энергии получить большее

количество информации. [16]

.3 Структурная схема

микромеханического гироскопа

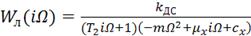

Структурная схема ММГ, работающего в

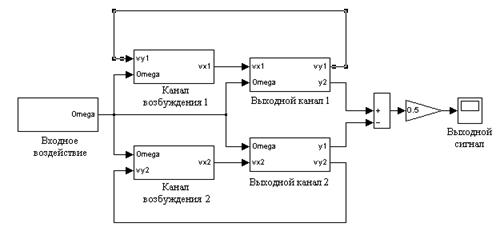

режиме автоколебаний, представлена на рисунке 2.3.

Рисунок 2.3 - Структурная схема

автоколебательного микромеханического гироскопа

Первоначально оба чувствительных

элемента ММГ (ЧЭ1 и ЧЭ2) приводятся в противофазные колебания по оси

возбуждения. Датчик положения ДП1 определяет положение ЧЭ1 относительно оси

возбуждения. Сигнал с ДП1 поступает на компаратор К1, выходное напряжение

которого управляет ключом Кл1. Датчик силы ДС1 приводит ЧЭ1 в колебания в

соответствии с сигналом, поступающим на ДС1 от Кл1. Аналогичным образом сигнал

противоположной фазы поступает на ДС2, что приводит ЧЭ2 в противофазные с ЧЭ1

колебания.

При наличии угловой скорости по оси

чувствительности ММГ ЧЭ1 и ЧЭ2 будут колебаться в противофазе относительно

выходной оси вследствие действия силы Кориолиса. Датчики положения ДП2 и ДП3

Датчик положения ДП1 определяют положение соответственно ЧЭ1 и ЧЭ2 относительно

осей возбуждения. Сигналы на выходе ДП2 и ДП3 усиливаются усилителями У1 и У2 и

поступают на амплитудные детекторы АД1 и АД2 соответственно, а затем через

аналого-цифровой преобразователь АЦП на микроконтроллер МК. Сигнал на выходе МК

несёт информацию об измеряемой ММГ угловой скорости. Как было установлено на

основе обзора и анализа разработок ММГ, использование двух ЧЭ позволяет,

реализуя дифференциальную схему измерения, нивелировать многие погрешности ММГ.

В процессе разработки данного ММГ

было установлено, что без введения дополнительных элементов в структурную схему

на выходе ключей Кл1 и Кл2 можно получать информацию и о линейном ускорении

вдоль оси возбуждения. Этот сигнал также поступает через аналогово-цифровой

преобразователь АЦП в микроконтроллер МК. Таким образом, автоколебательный ММГ

будет являться и микромеханическим акселерометром (ММА) с осью чувствительности

совпадающей с осью возбуждения ММГ.

3. Выбор и расчёт элементов конструкции

автоколебательного микромеханического гироскопа

.1 Анализ характеристик ёмкостных

датчиков положения

Наиболее часто сегодня в

микромеханических приборах используются ёмкостные ДП [17, 18, 19, 20]. Их

принцип действия основан на измерении величины изменения ёмкости

дифференциального конденсатора с подвижной средней пластиной.

Изменение дифференциальной ёмкости

генератора определяется соотношением

+-

+- -

=

-

= (3.1)

(3.1)

где  -

диэлектрическая проницаемость воздуха или газа, S - площадь электрода датчика

(одна пластина), h+- положительный зазор датчика, h- -

отрицательный зазор датчика [21].

-

диэлектрическая проницаемость воздуха или газа, S - площадь электрода датчика

(одна пластина), h+- положительный зазор датчика, h- -

отрицательный зазор датчика [21].

После разложения знаменателей в ряд

Тейлора и соответствующих преобразований соотношение для оценки изменения

выходной ёмкости датчика принимает вид

(3.2)

(3.2)

где

номинальная емкость

датчика (одной пары пластин).

Полученное выражение

показывает, что выходной сигнал датчика имеет нелинейную зависимость от

изменения зазора  .

Кроме того, как было установлено в обзоре разработок ММГ, необходимо

осуществлять регистрацию крайне малых ёмкостей. Так для ММГ ADXRS, представленного на рисунке 1.3, ёмкость ДП составляет

приблизительно 7 фемтофарад. В этом случае переходные и внутренние ёмкости в

схеме больше или сопоставимы с измеряемой величиной изменения ёмкости ДП.

.

Кроме того, как было установлено в обзоре разработок ММГ, необходимо

осуществлять регистрацию крайне малых ёмкостей. Так для ММГ ADXRS, представленного на рисунке 1.3, ёмкость ДП составляет

приблизительно 7 фемтофарад. В этом случае переходные и внутренние ёмкости в

схеме больше или сопоставимы с измеряемой величиной изменения ёмкости ДП.

Для датчика положения наиболее

перспективным является использование оптоэлектронных преобразователей,

построенных на основе бескорпусных элементов [14]. В таких ДП подвижная

пластина модулирует световой поток, что приводит к соответствующему изменению

сигнала фотоприемника. Как правило, оптоэлектронные ДП не требуют применения

опорных сигналов, что существенно упрощает схему ДПИ. Одним из способов

реализации оптоэлектронного ДП является использование волоконно-оптических

элементов.

.2 Использование в датчиках

положения волоконно-оптических элементов

Учитывая конструктивные

особенности ММГ в них целесообразно использовать волоконно-оптические ДП с

вынесенными излучателем и приемником сигнала. Существенной особенностью

световодов в волоконно-оптических ДП является симметризация пучка лучей и

усреднение освещенности по выходном торцу световода. Симметризация лучей внутри

жилы приводит к усреднению распределения света по выходному торцу и его

равномерной освещенности. Эти свойства световодов являются одной из предпосылок

линейности характеристик волоконно-оптических преобразователей перемещения

непрозрачного тела. Весьма ценно и еще одно свойство световодов - их

способность к светопередаче через сильно изогнутые участки. При радиусе изгиба

световода R, не превышающем 6-7 диаметров световода  ,

относительное (по сравнению с прямым световодом) светопропускание

,

относительное (по сравнению с прямым световодом) светопропускание  составляет

около 60% [16].

составляет

около 60% [16].

В микромеханических

приборах ДП может представлять собой систему из двух коаксиальных световодов, в

зазор Δ между параллельными торцами которых помещено непрозрачное тело -

ПУ. Если осветительный световод соединен с источником света, а приемный

световод (радиусом  )

- с фотоприемником, то сигнал последнего и будет связан с перемещением

)

- с фотоприемником, то сигнал последнего и будет связан с перемещением  непрозрачного

тела в направлении, перпендикулярном оптической оси системы. Эта связь будет

однозначной при выполнении условия

непрозрачного

тела в направлении, перпендикулярном оптической оси системы. Эта связь будет

однозначной при выполнении условия  . Если яркость света

постоянна по сечению луча, достигающего приемного световода, то световой поток,

поступающий в фотоприемник, будет пропорционален площади перекрываемой части

сечения приемного световода. При этом сигнал фотоприемника пропорционален

световому потоку и значение безразмерного сигнала определяется соотношением

. Если яркость света

постоянна по сечению луча, достигающего приемного световода, то световой поток,

поступающий в фотоприемник, будет пропорционален площади перекрываемой части

сечения приемного световода. При этом сигнал фотоприемника пропорционален

световому потоку и значение безразмерного сигнала определяется соотношением

(3.3)

(3.3)

где  -

максимальное значение u,

-

максимальное значение u,

Характерной особенностью

зависимости  ,

рассчитанной по (3.3), является наличие участка, близкого к линейному в

диапазоне

,

рассчитанной по (3.3), является наличие участка, близкого к линейному в

диапазоне  .

.

Эта зависимость при

принятых допущениях относительно однородности луча света и линейности

фотоприемника принимает вид:

(3.4)

(3.4)

Величина диаметра

приемных световодов варьируется в пределах от 15 до 150 мкм. Чувствительность к

перемещению, определенная расчетным путем по выходной характеристике скорость -

сигнал, достигает 0,1 мкм [16].

Так как объём ММГ мал,

то присутствие отражающих поверхностей (например, крышки ММГ) может позволить

использовать один источник света без световодов.

.3 Оптические

преобразователи

Для повышения

чувствительности фотоэлектрического ДП возможно использование преобразователя с

растрами. Геометрические структуры элементов, образующих растр, весьма

разнообразны [15]. Например, можно использовать устройство преобразователя с

плоскими параллельными растрами, приведённое на рисунке 3.1.

Рисунок 3.1 - Оптический

преобразователь с плоскими параллельными растрами

Между источником света и

приёмником располагаются два растра, один из которых неподвижен, а второй

перемещается. Сопряжение двух растров позволяет получить картину идущих поперёк

штрихов светлых и тёмных полос, называемых комбинационными или муаровыми

полосами. Высокая чувствительность к перемещению получается за счёт того, что

перемещение муаровых полос ΔY

оказывается во много раз больше перемещёния растра ΔX [16].

В частности, при

сопряжении двух параллельных растров, развёрнутых под некоторым малым углом α,

получается комбинация светлых и тёмных полос, муаровая интерференционная

картинка, в преувеличенном виде показанная на рисунке 3.2.

Рисунок 3.2 - Муаровые

полосы оптического преобразователя с повёрнутыми растрами

Такие преобразователи

обладают высокой разрешающей способностью. Когда одна пластинка перемещается по

отношению к другой в направлении, перпендикулярном штрихам, полосы Муара

движутся в направлении штрихов. Полосы Муара перемещаются вверх, когда

пластинки движутся относительно друг друга в одном направлении, и вниз - когда

в другом направлении. Длина перемещения полос существенно больше, чем расстояние

между штрихами, что, в свою очередь, приводит к увеличению разрешающей

способности прибора [17].

Коэффициент оптической

редукции Кред=ΔY/ΔX такого сопряжения при равных шагах растров ω1=

ω2=ω равен Кред=1/sinα [16]. При малых углах коэффициент повышения разрешающей

способности обратно пропорционален углу в радианах между штрихами α. Так для оптического преобразователя, со штрихами, расположенными

на расстоянии 0,05 мм друг от друга, когда две пластинки находятся под углом

0,01 радиана этот коэффициент равен 100 [17].

3.4 Сравнительный анализ

датчиков силы микромеханических инерциальных датчиков

.4.1 Электростатический

датчик силы

Из теории построения приборов с

обратной связью известно, что наибольшее влияние на точностные параметры ММГ

оказывают характеристики ДС. Поэтому при создании микромеханических приборов

необходимо учитывать следующие особенности электростатических ДС: чрезвычайная

малая величина воспроизводимой силы, нелинейная зависимость между силой и

приложенным напряжением, нелинейность функции преобразования, зависящая от

глубины модуляции емкостного зазора. Кроме того, использование таких ДС

предъявляет жесткие требования по стабильности опорного напряжения и повышенные

требования к электронной части ММГ вследствие того, что при малых размерах ДС

их ёмкость сопоставима с переходными ёмкостями и ёмкостью проводников [18].

Отмеченные обстоятельства оказывают негативное влияние на характеристики ММГ и

приводят к поиску новых решений в рамках технологий микромеханики.

С этой точки зрения представляет

интерес анализ и сравнение силовых характеристик некоторых типов ДС с подвижной

центральной пластиной, реализация которых возможна в рамках технологий

микромеханики. Кроме того, был произведён поиск ДС, наиболее подходящих для

реализации автоколебательных режимов. В результате проведённых исследований

автором работы было выделено две новые микромеханические схемы таких ДС:

электромагнитный и магнитоэлектрический ДС, а также проведено их сравнение с

электростатическим ДС. На сегодняшний день при проектировании ММГ предпочтение

отдаётся электростатическим ДС. В основу их функционирования положен эффект

возникновения между двумя пластинами конденсатора силы, равной

,(3.5)

,(3.5)

Для устранения

квадратичной зависимости между F и U применяют дифференциальные

электростатические ДС, в которых на пластины конденсатора подаются разные

напряжения, например, на неподвижные ± Е, а на подвижную - напряжение U. В этом

случае на подвижную пластину действует разность сил DF,

равная

, (3.6)

, (3.6)

Электростатические ДС

могут быть использованы в случае, если отношение  (m - масса подвижной пластины) составляет величину не менее 3×109

кг/Ф [24]. Предельное значение диапазона измерения, может быть определено из-за

анализа условия равновесия измеряемой и компенсирующей электростатической сил

(m - масса подвижной пластины) составляет величину не менее 3×109

кг/Ф [24]. Предельное значение диапазона измерения, может быть определено из-за

анализа условия равновесия измеряемой и компенсирующей электростатической сил

(3.7)

(3.7)

Анализ соотношений

(3.5)…(3.7) показывает, что метрологические характеристики электростатических

ДС существенным образом зависят от неравенства опорных напряжений на

неподвижных обкладках, различий начальных ёмкостных зазоров и глубины модуляции

зазора. С учетом того, что напряжения ± Е могут различаться на

величину  ,

начальные ёмкостные зазоры h

на величину

,

начальные ёмкостные зазоры h

на величину  ,

а глубина модуляции зазора составляет величину

,

а глубина модуляции зазора составляет величину  , функция преобразования

электростатического ДС может быть записана как:

, функция преобразования

электростатического ДС может быть записана как:

(3.8)

(3.8)

Если разложить знаменатели в ряд и

пренебречь величинами второго порядка малости, то последнее соотношение может

быть представлено как

(3.9)

(3.9)

В (3.9) второй член сомножителя

определяет влияние различия плеч дифференциального ДС на нулевой сигнал, а

третий - на коэффициент преобразования ММГ [18].

Для сравнительного анализа в

качестве примера рассматривались преобразователи со следующими геометрическими

характеристиками: размеры пластины 5мм×5мм, толщина 200мкм, зазор между пластинами δ=0,1мм.

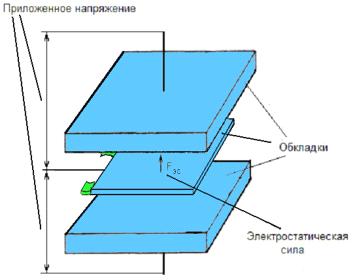

Схема электростатического ДС

представлена на рисунке 3.3.

Рисунок 3.3 - Электростатический ДС

При напряжении между пластинами

электростатического преобразователя U=30 В значение электростатической силы составит

, (3.10)

, (3.10)

где ξ

- диэлектрическая проницаемость среды, S

- площадь пластины [25].

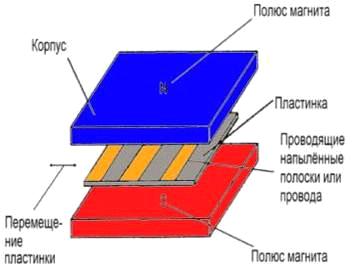

.4.2 Магнитоэлектрический

преобразователь

Схема магнитоэлектрического ДС

представлена на рисунке 3.4.

Рисунок 3.4 - Магнитоэлектрический

ДС

Магнитоэлектрический ДС фактически

представляет собой линейный двигатель, в котором движение пластины происходит в

горизонтальной плоскости под действием силы Ампера, пропорциональной величине

тока, протекающего по проводящим полоскам [26].

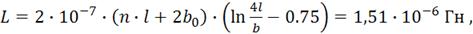

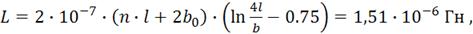

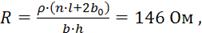

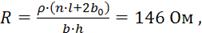

В ДС магнитоэлектрического типа на

пластине кремния с линейными размерами, указанными в п. 3.4.1 (b0 - ширина, l - длина пластины), напылены слой изолятора и слой алюминия

толщиной 10мкм полосками некоторой ширины b с зазорами между ними Δ=10 мкм (размер зазора

выбран из технологических соображений). В зависимости от числа полосок n их ширина определяется по формуле

(3.11)

(3.11)

Ток плавления проводящей полоски

равен [25]

. (3.12)

. (3.12)

Ограничим максимальный

ток проводящей полоски тепловой мощностью, которую возможно отвести через

корпус датчика при помощи естественной конвекции. Примем предположение, что

тепловая энергия, выделяющаяся на проводящей полоске, мгновенно передаётся на

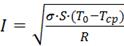

корпус датчика. В соответствии с законом Нюнтона-Рихмана, при теплопередаче

через площадь S в окружающую среду без принудительной конвекции максимальная

отведённая мощность Q будет равна

,

(3.13)

,

(3.13)

где σ

- тепловая проводимость, T0

- температура датчика, Tср

- температура окружающей среды [19].

Тогда максимальный ток

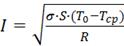

проводящей полоски будет равен

,(3.14)

,(3.14)

где R - сопротивление проводящей полоски.

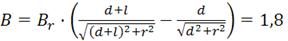

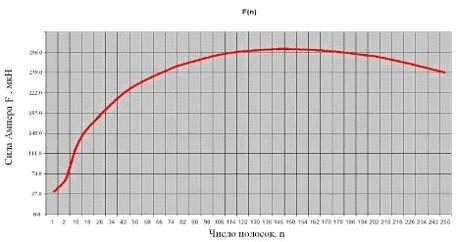

Индукцию, создаваемую

двумя цилиндрическими магнитами, можно рассчитать по формуле

Тл ,(3.15)

Тл ,(3.15)

где Br - остаточная индукция (для

керамического феррита Br

= 40 Тл), r - радиус (r = 2.5 мм), l - длина цилиндра (l = 1 мм), d -

расстояние от магнитов до пластины (d

= 4 мм) [27].

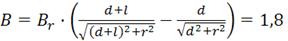

При индукции В=1.8 Тл

зависимость силы Ампера от числа полосок представлена на рисунке 3.5.

Рисунок 3.5 -

Зависимость силы Ампера от числа полосок

В случае напыления

полосок с одной стороны сила будет равна

.(3.16)

.(3.16)

В таблице 3.1 приведены

значения b, Imax

и F для различного числа проводящих полосок на пластине [28].

Таблица 3.1

|

Число полосок, n

|

1

|

146

|

150

|

154

|

250

|

|

Ширина полоски b, мкм.

|

5000,0

|

24,3

|

23,4

|

22,5

|

10,0

|

|

Максимальный ток Imax,

мА.

|

4,50

|

0,23

|

0,23

|

0,22

|

0,12

|

|

Сила Ампера F, мкН.

|

40,8

|

299

|

300

|

298

|

259

|

Как видно из расчетов, приведенных в

таблице 3.1, в данном случае оптимальным является напыление 150 полосок шириной

23,4 мкм на пластину. При подаче на каждую полоску тока 2 мА, суммарная сила

Ампера будет максимальной и составит 300 мкН.

Причём значение силы может быть

увеличено благодаря повышению индукции при использовании магнитов большего

размера или других современных магнитных материалов, характеристики которых

представлены в таблице 3.2 [28].

Таблица 3.2

|

Материал

|

Остаточная индукция Br

, Тл

|

|

Керамика (феррит)

|

40

|

|

Альнико

|

130

|

|

Sm - Co

|

100

|

|

Спечённые Nd - Fe - B

|

135

|

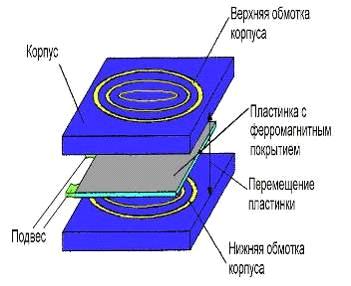

.4.3 Электромагнитный

преобразователь.

Схема электромагнитного ДС представлена

на рисунок 3.6.

Рисунок 3.6 - Электромагнитный ДС

Электромагнитный преобразователь

силы с использованием ферромагнитного слоя работает по принципу

электромагнитного реле [29]. Для миниатюризации преобразователя использованы

плоские обмотки, которые выполняются методами интегральной технологии.

Для того чтобы можно

было изменять направление создаваемого вектора силы, необходимо расположить по

одной обмотке на верхней и нижней части корпуса (над и под лепестком подвижного

узла, соответственно). На подвижный лепесток нанесен с двух сторон слой

ферромагнетика. Принцип работы этой системы состоит в следующем. Через одну из

обмоток, например верхнюю, пропускается электрический ток. При этом вокруг нее

образуется магнитное поле, напряженность которого внутри корпуса, вследствие

малости воздушного зазора, можно считать постоянной. Поэтому силовые линии

магнитного поля можно считать параллельными между собой и перпендикулярными

плоскости лепестка. Ферромагнетик, нанесенный на лепесток, намагничивается

магнитным полем обмотки (Вобм) и создает свое магнитное поле (Влеп).

Вследствие взаимодействия этих полей возникает сила  ,

стремящаяся уменьшить магнитное сопротивление между двумя источниками полей.

Поскольку ферромагнетик является «усилителем» магнитного поля, то поле лепестка

параллельно внешнему и, как следствие, он будет притягиваться к той обмотке, по

которой течет ток. При этом напряженность магнитного поля, создаваемого обмотками,

должна превышать коэрцитивную силу ферромагнетика.

,

стремящаяся уменьшить магнитное сопротивление между двумя источниками полей.

Поскольку ферромагнетик является «усилителем» магнитного поля, то поле лепестка

параллельно внешнему и, как следствие, он будет притягиваться к той обмотке, по

которой течет ток. При этом напряженность магнитного поля, создаваемого обмотками,

должна превышать коэрцитивную силу ферромагнетика.

Сила, создаваемая

кольцевой магнитной системой (соленоидом), равна

,(3.17)

,(3.17)

где I - сила тока, w -

количество витков, -

площадь сечения витков с током,

-

площадь сечения витков с током,  - зазор между витками с

током и ферромагнитным наконечником.

- зазор между витками с

током и ферромагнитным наконечником.

Поскольку выражение (3.17)

справедливо для соленоида, а в рассматриваемом ДС предлагается использовать

плоскую спиральную катушку, то необходимо модифицировать соотношение для силы.

При допущении, что толщина проводников значительно меньше радиуса витков

катушку можно считать совокупностью кольцевых проводников, по которым протекает

одинаковый ток. Учитывая, что площадь витка равна

,(3.18)

,(3.18)

выражение для силы i-го

кольца принимает вид

(3.19)

(3.19)

Тогда, используя принцип

суперпозиции, полную силу, создаваемую магнитной системой, можно определить как

(3.20)

(3.20)

где К1 -

коэффициент преобразования магнитоэлектрического ДС.

В данном случае магнитное поле

создается плоской катушкой индуктивности с N витками и зазором между ними Z. Если пренебречь толщиной

проводника и рассматривать катушку, как совокупность N круговых контуров, то магнитная

индукция катушки в точке на оси, проходящей через центр окружности, на

расстоянии r от неё равна

,(3.21)

,(3.21)

где µ0 -

магнитная постоянная, I

- ток, текущий по катушке, n

- порядковый номер контура, начиная с центра [30].

С увеличением числа

витков на пластине уменьшается максимально допустимый ток, при котором возможен

отвод тепла через корпус. Количество витков, обеспечивающее максимальную

индукцию B (Тл) создаваемого магнитного поля на расстоянии r от пластинки на перпендикулярной ей оси, проходящей через

середину пластинки, определено, исходя из этой максимальной величины тока.

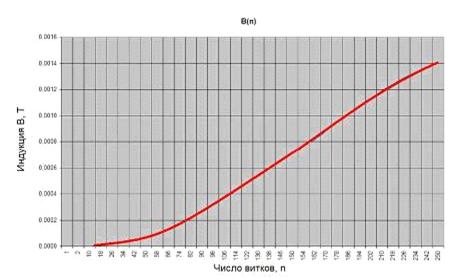

Зависимость индукции от числа витков указана на рисунке 3.7.

Расчеты для

электромагнитного ДС приведены в таблице 3.3.

Таблица 3.3

|

Число витков, n

|

1

|

122

|

250

|

|

Ширина слоя, b, мкм

|

5000,0

|

31,1

|

10,0

|

|

Ток плавления, Iпл, А

|

7,274

|

0,438

|

0,185

|

|

Индукция B,

нТл

|

14,3

|

485843,5

|

1408811,2

|

|

Сила, мкН

|

0,0000068

|

2,32

|

6,72

|

Рисунок 3.7 - Зависимость индукции

от числа витков

Как видно из приведенных расчетов

максимальная индукция обеспечивается наибольшим возможным числом витков (250).

Сила F, действующая в этом случае на

пластинку, определяется как

где А - работа по

перемещению пластинки на расстояние r.

, (3.23)

, (3.23)

где рт -

магнитный момент, создаваемый слоем ферромагнетика, при внесении его во внешнее

магнитное поле с индукцией В.

, (3.24)

, (3.24)

где J - намагниченность ферромагнетика, V

- его объём [26].

(3.25)

(3.25)

для  ,

где

,

где  -

магнитная восприимчивость ферромагнетика [31],

-

магнитная восприимчивость ферромагнетика [31],

µ - магнитная

проницаемость ферромагнетика (µ=100000).

Из соотношения

, (3.26)

, (3.26)

следует что, при

заданных исходных данных значение силы составит

F=6,72•10-6

Н.

Увеличение силы

взаимодействия (примерно на порядок) возможно за счет создания многослойных

катушек (два-три слоя) и напыления ферромагнетика большей толщины.

.4.4 Результаты сравнительного

анализа датчиков силы

Таким образом,

проведенный анализ показывает, что реализация в ММГ ДС магнитоэлектрического

принципа преобразования позволяет приблизительно в 30 раз увеличить его силовые

характеристики по сравнению с характеристиками электростатических ДС. Поэтому,

создание таких ДС дает возможность (при некотором усложнении технологии

производства) существенно расширить диапазон измерений и минимизировать

погрешности датчиков, а также реализовать автоколебательные режимы.

Результаты анализа

силовых характеристик различных типов ДС, представлены в таблице 3.4.

Таблица 3.4

|

Вид ДС

|

Максимальное значение силы, мкН

|

|

Электростатический ДС

|

11,0

|

|

Электромагнитный ДС

|

6,7

|

|

Магнитоэлектрический ДС

|

300,0

|

Силовые характеристики

магнитоэлектрического и электромагнитного ДС можно существенно увеличить за

счёт использования современных ферромагнитных материалов, например,

представленных в таблице 3.2, в том числе наноструктурных материалов [32].

Кроме того, электромагнитный и

магнитоэлектрический компенсирующие преобразователи являются более

помехозащищенными.

.5 Кинематическая схема

микромеханического гироскопа

Автором работы была предложена

следующая электро-кинематическая схема инерционной массы (ИМ) ММГ, работающего

в режиме автоколебаний, представленная на рисунке 3.8. Датчик выполняется по

кремниевой технологии с применением электромагнитных и оптоэлектронных

элементов и представляет собой ММГ LL-типа.

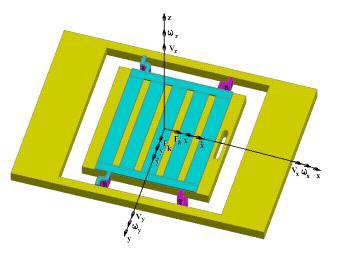

ИМ - это пластина из

монокристаллического кремния с прямоугольными оптическими щелями, закрепленная

на упругих элементах подвеса с возможностью линейного перемещения по двум

взаимно перпендикулярным продольной и поперечной осям OX и OY. Кинематическая схема

одной ИМ ММГ, работающего в режиме автоколебаний, представленная на рисунке

3.9.

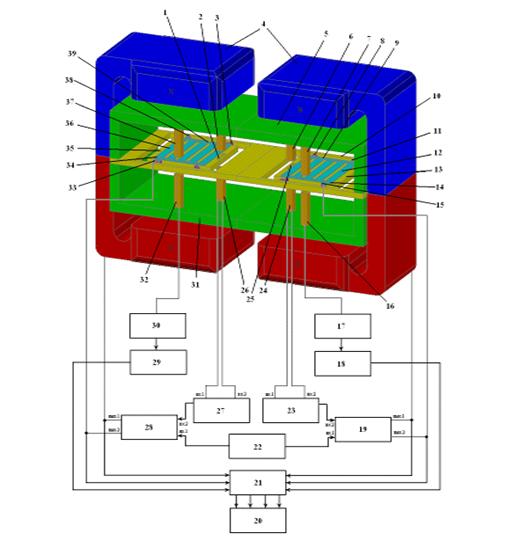

На рисунке 16 введены следующие

обозначения: 1. первая оптическая щель, 2. первый излучатель, 3. первые упругие

элементы подвеса, 4. постоянные магниты, 5. крышка, 6. второй излучатель, 7.

четвёртый излучатель, 8. вторые упругие элементы подвеса, 9. четвёртая токопроводящая

шина, 10. несущая рама, 11. четвёртый токоподвод, 12. вторые токопроводящие

дорожки, 13. вторая инерционная масса, 14. вторая токопроводящая шина, 15.

третий токоподвод, 16. второй фотоприёмник, 17. второй усилитель, 18. второй

амплитудный детектор, 19. второй ключ, 20. микроконтроллер, 21. АЦП, 22.

стабилизированный источник постоянного тока, 23. второй компаратор, 24. второй

двухсегментный фотоприёмник, 25. вторая оптическая щель, 26. первый

двухсегментный фотоприёмник, 27. первый компаратор, 28. первый ключ, 29. первый

амплитудный детектор, 30. первый усилитель, 31. основание, 32. первый

фотоприёмник, 33. первый токоподвод, 34. первая токопроводящая шина, 35. первая

инерционная масса, 36. первые токопроводящие дорожки, 37. третий излучатель,

38. второй токоподвод, 39. третья токопроводящая шина.

Рисунок 3.8 - Кинематическая схема

автоколебательного ММГ

Рисунок 3.9 - Кинематическая схема

одной ИМ ММГ

В представленном на рисунке 3.8 ММГ

первая и вторая инерционные массы 35, 13 размещены на упругих элементах подвеса

3, 8 в несущей раме 10 в зазоре между двумя постоянными магнитами 4 с

возможностью линейного перемещения по двум взаимно перпендикулярным продольной

и поперечной осям в плоскости, параллельной основанию 31, и выполнена из

монокристаллического кремния в виде пластины с прямоугольными оптическими

щелями 1, 25. Магниты 4 закреплены на основании 31 и крышке 5. Первые датчики

положения каждой инерционной массы 35, 13 выполнены в виде пар, состоящих из

излучателей 2, 6 и двухсегментных фотоприёмников 26, 24, оптические оси которых

проходят через оптические щели 1, 25, излучатели 2, 6 и двухсегментные

фотоприёмники 26, 24 закреплены на основании 31 и крышке 5. Вторые датчики положения

выполнены в виде пар, состоящих из излучателей 37, 7 и фотоприемников 32, 16,

оптические оси которых проходят рядом с краем инерционных масс 35, 13.

Излучатели 2, 6, 37, 7 и фотоприемники 26, 24, 32, 16 обоих датчиков положения

каждой инерционной массы 35, 13 закреплены в отверстиях на основании 31 и

крышке 5, соответственно. На поверхности каждой инерционной массы 35, 13

параллельно поперечной оси напылены токопроводящие дорожки 36, 12, начала

которых соединены между собой токопроводящими шинами 34, 14, а концы соединены

токопроводящими шинами 39, 9. Токопроводящие шины 34, 14 токоподводами 33, 38

через упругие элементы подвеса 3 первой инерционной массы 35 соединены с

выходом ключа 28, к первому входу которого подключен источник постоянного тока 22,

а ко второму входу подключен выход первого компаратора 27, к первому входу

которого подключены выход одного сегмента двухсегментного фотоприемника 26

первого датчика, а ко второму входу подключен выход второго сегмента.

Излучатели 2, 37 датчиков положения первой инерционной массы 35 подключены к

источнику постоянного тока 22, токопроводящие шины 14, 9 второй инерционной

массы 13 токоподводами 15, 11 через упругие элементы подвеса 8 второй

инерционной массы 13 соединены с выходом второго ключа 19, к первому входу

которого подключен источник постоянного тока 22, а ко второму входу подключен

выход второго компаратора 23, к первому входу которого подключены выход одного

сегмента двухсегментного фотоприемника 24 второго датчика, а ко второму входу

подключен выход второго сегмента двухсегментного фотоприемника 24 второго

датчика, излучатели 6, 7 датчиков положения второй инерционной массы 13

подключены к источнику постоянного тока 22. Выходы первого и второго

фотоприёмника 32 и 16 соединены с первым и вторым усилителями 30 и 17,

соответственно, а также последовательно с первым и вторым амплитудными

детекторами 29 и 18, соответственно. Входы АЦП 21 соединены с выходами первого

и второго ключей 28 и 19, а также с выходами первого и второго амплитудных

детекторов 29 и 18. Выходы АЦП 21 соединены со входом микроконтроллера 20.

В качестве ДП предложены

оптоэлектронные преобразователи, построенные на основе бескорпусных элементов и

не требующие применения опорных сигналов, что существенно упрощает схему

прибора. Первые ДП фиксируют перемещение вдоль оси возбуждения OX, их оптические оси

проходят через оптические щели. Световой поток вторых ДП, сигнал на выходе

которых и несёт полезную информацию об угловой скорости, модулируется краем ИМ.

Микромеханический датчик

угловой скорости работает следующим образом. Микромеханический датчик угловой

скорости устанавливают на объект для измерения угловой скорости с учётом того,

что ось чувствительности ортогональна плоскости основания 31 и проходит через

его центр. В исходном состоянии первый излучатель 2 через первую оптическую

щель 1 открыт для первого сегмента первого двухсегментного фотоприёмника 26, а

для второго его сегмента закрыт. В результате на выходе первого сегмента этого

двухсегментного фотоприёмника появляется сигнал, который направляется на первый

вход первого компаратора 27, выходное напряжение которого управляет первым

ключом 28, который подключает источник постоянного тока 22 к первым

токопроводящим дорожкам 36 через первую и третью токопроводящие шины 34, 39,

первый и второй токоподводы 33, 38. В результате создания магнитного поля k токопроводящими дорожками 36, имеющими длину l, при подаче на них электрического тока

и взаимодействия этого

магнитного поля с магнитным полем постоянных магнитов 4, имеющим индукцию

и взаимодействия этого

магнитного поля с магнитным полем постоянных магнитов 4, имеющим индукцию

, возникает сила

, возникает сила

, действующая на

инерционную массу 1 по продольной оси и равная

, действующая на

инерционную массу 1 по продольной оси и равная

. (3.26)

. (3.26)

Инерционная масса 35 под

действием силы

перемещается по

продольной оси, при этом первый излучатель 2 через первую оптическую щель 1

становится открыт для второго сегмента первого двухсегментного фотоприёмника 26

и закрыт для первого его сегмента. Вследствие этого с выхода первого сегмента

этого двухсегментного фотоприёмника сигнал поступать перестаёт, а на выходе

второго его сегмента появляется сигнал. Этот сигнал направляется на второй вход

первого компаратора 27, выходной сигнал которого направляется на первый ключ

28, что приводит к переключению им направления тока в токопроводящих дорожках

36. Далее процесс переключения повторяется, и инерционная масса 35 совершает

автоколебания по продольной оси.

перемещается по

продольной оси, при этом первый излучатель 2 через первую оптическую щель 1

становится открыт для второго сегмента первого двухсегментного фотоприёмника 26

и закрыт для первого его сегмента. Вследствие этого с выхода первого сегмента

этого двухсегментного фотоприёмника сигнал поступать перестаёт, а на выходе

второго его сегмента появляется сигнал. Этот сигнал направляется на второй вход

первого компаратора 27, выходной сигнал которого направляется на первый ключ

28, что приводит к переключению им направления тока в токопроводящих дорожках

36. Далее процесс переключения повторяется, и инерционная масса 35 совершает

автоколебания по продольной оси.

В исходном состоянии

второй излучатель 6 через вторую оптическую щель 25 открыт для первого сегмента

второго двухсегментного фотоприёмника 24, а для второго его сегмента закрыт. В

результате на выходе первого сегмента этого двухсегментного фотоприёмника

появляется сигнал, который направляется на первый вход второго компаратора 23,

выходное напряжение которого управляет вторым ключом 19, который подключает

источник постоянного тока 22 ко вторым токопроводящим дорожкам 12 через вторую

и четвёртую токопроводящие шины 14, 9, третий и четвёртый токоподводы 15, 11.

Инерционная масса 13 перемещается по продольной оси, при этом второй излучатель

6 через вторую оптическую щель 25 становится открыт для второго сегмента

второго двухсегментного фотоприёмника 24 и закрыт для первого его сегмента.

Вследствие этого с выхода первого сегмента этого двухсегментного фотоприёмника

сигнал поступать перестаёт, а на выходе второго его сегмента появляется сигнал.

Этот сигнал направляется на второй вход второго компаратора 23, выходной сигнал

которого направляется на второй ключ 19, что приводит к переключению им

направления тока в токопроводящих дорожках 36. Далее процесс переключения

повторяется, и инерционная масса 13 совершает автоколебания по продольной оси в

противофазе с первой инерционной массой 35.

При воздействии на

микромеханический датчик угловой скорости он работает следующим образом. При наличии

угловой скорости

по оси чувствительности

датчика на первую инерционную массу 35, движущуюся по продольной оси со

скоростью

по оси чувствительности

датчика на первую инерционную массу 35, движущуюся по продольной оси со

скоростью

и имеющую массу m, по поперечной оси действует сила

и имеющую массу m, по поперечной оси действует сила

, равная

, равная

.(3.27)

.(3.27)

Вследствие действия силы

первая инерционная

масса 35 совершает автоколебания по поперечной оси, при этом световой поток

третьего излучателя 37, поступающий на первый фотоприёмник 32, модулируется

краем первой инерционной массы 35. Выходной сигнал первого фотоприёмника 32

несёт информацию об угловой скорости вращения микромеханического датчика

угловой скорости

первая инерционная

масса 35 совершает автоколебания по поперечной оси, при этом световой поток

третьего излучателя 37, поступающий на первый фотоприёмник 32, модулируется

краем первой инерционной массы 35. Выходной сигнал первого фотоприёмника 32

несёт информацию об угловой скорости вращения микромеханического датчика

угловой скорости

.

.

При наличии угловой

скорости

по оси чувствительности

датчика вторая инерционная масса 13 совершает автоколебания по поперечной оси в

противофазе с первой инерционной массой 35, при этом световой поток четвёртого

излучателя 7, поступающий на второй фотоприёмник 16, модулируется краем второй

инерционной массы 13. Выходной сигнал второго фотоприёмника 16 несёт информацию

об угловой скорости вращения микромеханического датчика угловой скорости

по оси чувствительности

датчика вторая инерционная масса 13 совершает автоколебания по поперечной оси в

противофазе с первой инерционной массой 35, при этом световой поток четвёртого

излучателя 7, поступающий на второй фотоприёмник 16, модулируется краем второй

инерционной массы 13. Выходной сигнал второго фотоприёмника 16 несёт информацию

об угловой скорости вращения микромеханического датчика угловой скорости

.

.

Излучатели 2, 6, 7, 37

могут быть выполнены, например, на основе серийно выпускаемых светодиодов

КИПД80В.

Фотоприёмники 16, 32

могут быть выполнены, например, на основе серийно выпускаемых фотоприёмников МГ-32.

Двухсегментные

фотоприёмники 24, 26 могут быть выполнены, например, на основе серийно

выпускаемых оптронов VO0630T [33].

Компараторы 23, 27 могут

быть выполнены, например, на основе серийно выпускаемой микросхемы

(компаратора) 521СА2.

Ключи 19, 28 могут быть

выполнены, например, на основе серийно выпускаемого транзистора ГТ108.

Усилители 17, 30 могут

быть выполнены, например, на основе серийно выпускаемого усилителя OPA694.

АД 18 и 29 могут быть

выполнены, например, на основе серийно выпускаемого АД 6Х2П.

АЦП 21 может быть

выполнено, например, на основе серийно выпускаемого АЦП 1108ПВ1Б.

МК 20 может быть

выполнен, например, на основе серийно выпускаемого МК КР1850ВЕ35.

Источник постоянного тока 22 может

быть представлен любой типовой схемой, удовлетворяющей заданным параметрам

питания токопроводящих дорожек 12, 36 [34].

микромеханический гироскоп модуляция

автоколебательный

4. Разработка модели и анализ

характеристик автоколебательного микромеханического гироскопа

.1 Получение уравнений динамики

Рассмотрим уравнения

динамики ИМ. В схеме на рисунке 3.9 система координат 0ХУZ жестко связана корпусом датчика. ИМ по отношению к корпусу

обладает двумя поступательными степенями свободы, перемещения по которым

обозначим как х и у. Поступательные перемещения ограничены упругими связями с

коэффициентами упругих сил cx

и cy. Магнитоэлектрические ДС, создавая

силу Ампера Fа обеспечивают возбуждение гироскопа, то есть сообщают ИМ плоские

колебания вдоль оси ОХ с относительной скоростью  . Основной реакцией

гироскопа на вращение корпуса вокруг оси 0Z

является образование вдоль оси ОY

кориолисовых сил инерции FК,

за счет взаимодействия скоростей ωz и

. Основной реакцией

гироскопа на вращение корпуса вокруг оси 0Z

является образование вдоль оси ОY

кориолисовых сил инерции FК,

за счет взаимодействия скоростей ωz и

,

которые вызывают плоские колебания ИМ вдоль оси 0Y,

являющиеся мерой угловой скорости ωz. Однако в общем случае будем считать основание вращающимся и с

абсолютными угловыми скоростями ωх,

ωу и поступательно перемещающимся с абсолютными линейными скоростями

Vx , Vy

, Vz . Кроме того, будем считать, что

конструкция упругого подвеса ИМ обеспечивает только поступательные его

перемещения в направлениях осей ОХ и ОУ.

,

которые вызывают плоские колебания ИМ вдоль оси 0Y,

являющиеся мерой угловой скорости ωz. Однако в общем случае будем считать основание вращающимся и с

абсолютными угловыми скоростями ωх,

ωу и поступательно перемещающимся с абсолютными линейными скоростями

Vx , Vy

, Vz . Кроме того, будем считать, что

конструкция упругого подвеса ИМ обеспечивает только поступательные его

перемещения в направлениях осей ОХ и ОУ.

Для составления

уравнений динамики ДУС воспользуемся уравнениями Лагранжа второго рода [35]:

,(4.1)

,(4.1)

где  -

обобщенные координаты системы, соответствующие

-

обобщенные координаты системы, соответствующие  степеням ее свободы;

степеням ее свободы;  -

кинетическая энергия системы, выраженная через обобщение координаты

-

кинетическая энергия системы, выраженная через обобщение координаты  и

обобщенные скорости

и

обобщенные скорости  ;

;

-

диссипативная функция, определяющая рассеивание энергии системы при ее

движении;

-

диссипативная функция, определяющая рассеивание энергии системы при ее

движении;  -

потенциальная энергия системы;

-

потенциальная энергия системы;  - прочие внешние силы

(моменты) явным образом не зависящие от обобщенных координат и скоростей.

- прочие внешние силы

(моменты) явным образом не зависящие от обобщенных координат и скоростей.

Для рассматриваемого ММГ

. В общем случае силы

. В общем случае силы  могут

учитывать и другие внешние возмущающие и управляющие воздействия. Введём

систему координат 01ХмУмZм, связанную с ИМ, тогда

могут

учитывать и другие внешние возмущающие и управляющие воздействия. Введём

систему координат 01ХмУмZм, связанную с ИМ, тогда

, (4.2)

, (4.2)

,

,  ,

,

где

и

и

- векторы абсолютных

линейных скоростей ИМ и несущей рамы;

- векторы абсолютных

линейных скоростей ИМ и несущей рамы;

- вектор абсолютной

угловой скорости вращения несущей рамы;

- вектор абсолютной

угловой скорости вращения несущей рамы;

- вектор относительного

поступательного перемещения ИМ;

- вектор относительного

поступательного перемещения ИМ;

- орты системы координат

ОХУZ.

- орты системы координат

ОХУZ.

Принимая во внимание,

что

из уравнений (4.2)

находим:

,

,

(4.3)

(4.3)

Пусть оси системы

координат ОХмУмZм

являются осями симметрии ИМ, не учитывая оптическую щель. Тогда его

кинетическая энергия определится выражением:

,(4.4)

,(4.4)

где m - ИМ.

Принимая во внимание

основные конструктивные факторы гироскопа, запишем следующие выражения для его

потенциальной энергии и диссипативной функции:

,

,

,(4.5)

,(4.5)

где  -

коэффициенты сил вязкого трения, определяющие рассеивание энергии колебаний

чувствительного элемента по координатам

-

коэффициенты сил вязкого трения, определяющие рассеивание энергии колебаний

чувствительного элемента по координатам  и

и  .

.

Подставляя выражения

(4.4) и (4.5) в уравнения (4.1) для обобщенных координат  и

и

,

после вычислений находим уравнения движения ИМ:

,

после вычислений находим уравнения движения ИМ:

, (4.6)

, (4.6)

.

.

Уравнения (4.6)

определяют условия динамического равновесия сил, действующих по осям ОХм

и ОУм ИМ. Поскольку прибор предназначен для изменения угловой

скорости  ,

рассмотрим частный случай уравнений (4.6), когда

,

рассмотрим частный случай уравнений (4.6), когда  ,

,  ,

а скорость

,

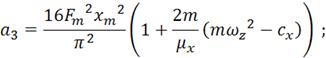

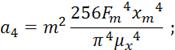

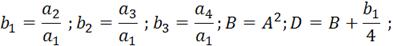

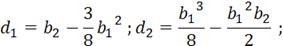

а скорость  является

постоянной:

является

постоянной:

.(4.7)

.(4.7)

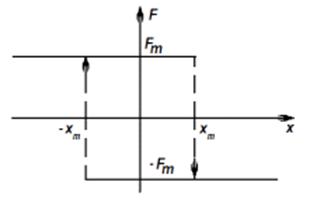

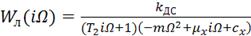

Данная упрощённая

система уравнений, описывающих динамику ИМ, будет являться нелинейной

вследствие того, что сила F

будет являться некой нелинейной величиной. Пример возможной характеристики F представлен на рисунке 4.1, где Fm

- амплитудное значение силы, создаваемой магнитоэлектрическим ДС, xm - расстояние от центра равновесия,

на котором происходит переключение направления тока магнитоэлектрического ДС.

Рисунок 4.1 - Пример

нелинейной релейной характеристики F.

Для анализа параметров собственного

движения, в значительной степени определяющих статические и динамические

характеристики, целесообразно использовать как компьютерное моделирование, так

и аналитическое исследование систем нелинейных уравнений (4.6) или (4.7),

которое может вызвать серьёзные трудности. Возможности точного аналитического

решения нелинейных дифференциальных уравнений существенно ограничиваются

наличием в системе диссипации и постоянного притока энергии, что приводит к

потере информации о начальных условиях и невозможности получения решения в

общем виде.

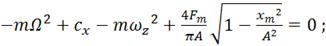

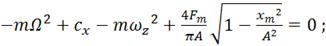

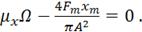

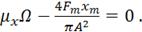

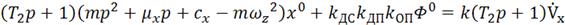

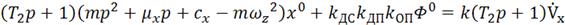

Как уже было отмечено в п. 3.6,

данный ДУС без введения дополнительных элементов позволяет измерять и

ускорение, то есть является также акселерометром с осью чувствительности,

параллельной оси OX и временной или частотной модуляцией сигнала.

Этот и многие другие вопросы требуют

дальнейшего изучения. Так необходимо определить оптимальную форму подвеса;

изучить возможное влияние на работу прибора ускорений, не учтённых в

предложенной выше математической модели; влияние неравножёсткости подвеса и

некоторые другие вопросы.

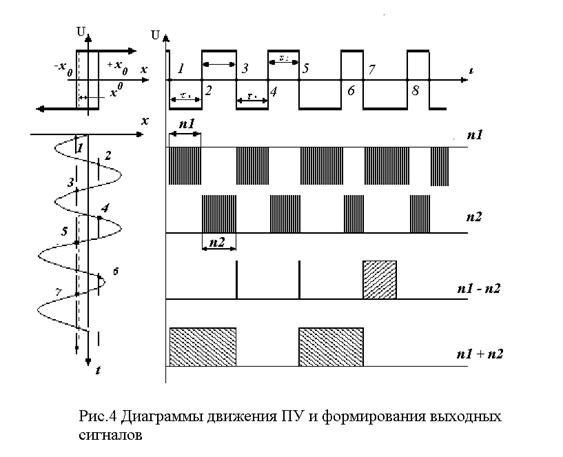

.2 Моделирование

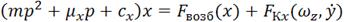

Упрощённая модель ДУС основана на

системе уравнений (4.6).

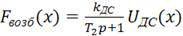

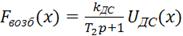

ПУ ЧЭ, являясь одним из

основных элементов гироскопа, к которому прикладывается по различным осям

возбуждающее воздействие Fвозб(x) и силы Кориолиса

и

и

, представляет собой

инерционно-колебательные звенья, описываемое уравнениями

, представляет собой

инерционно-колебательные звенья, описываемое уравнениями

,

,

(4.8)

(4.8)

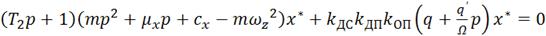

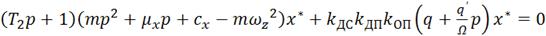

Реакцией на измеряемую

угловую скорость  является

изменение положения ПУ вдоль выходной оси OY,

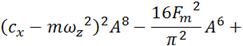

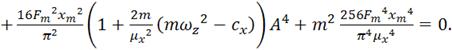

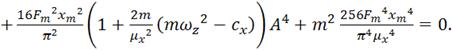

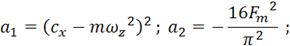

относительно корпуса прибора.

является

изменение положения ПУ вдоль выходной оси OY,

относительно корпуса прибора.

Так как постоянная

времени оптоэлектронного преобразователя пренебрежимо мала (не более 10-8

с.) по сравнению с другими постоянными времени системы, то ДП, могут быть

описаны пропорциональными звеньями

, (4.9)

, (4.9)

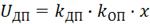

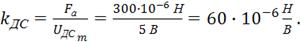

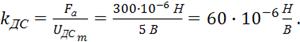

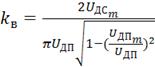

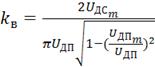

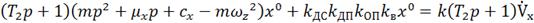

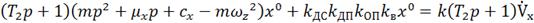

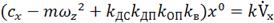

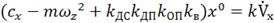

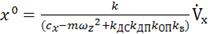

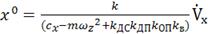

где kДП - коэффициент преобразования оптического преобразователя (kДП=900 В/м), kОП

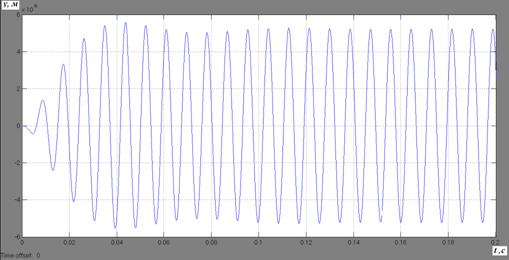

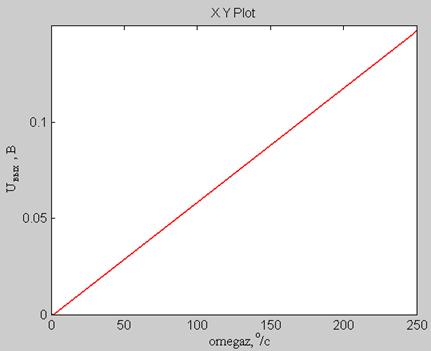

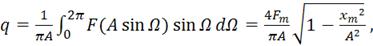

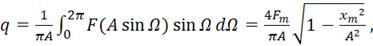

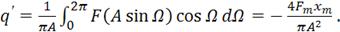

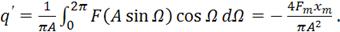

- коэффициент усиления оптического преобразователя (kОП =100, смотри п.3.3).