Управление запасами материально-технических ресурсов

Управление

запасами материально-технических ресурсов

на

базах, складах в торговых организациях

Содержание

Стр.

Введение 3

1.

Понятие, виды и размер запасов 4

1.1.

Понятие и необходимость создания материальных запасов 4

1.2.

Основные виды материальных запасов 8

1.3.

Определение размера запасов 11

2.

Основные системы управления запасами 15

2.1.

Логистическая концепция «Реагирование на спрос»

и ее

варианты 15

2.2.

Логистическая система DRP 20

3.

Взаимосвязь управления запасами

с

другими функциями логистики 23

3.1.

Оптимизация ассортиментного состава запасов

в эшелонах логистических систем 23

3.2. Концентрация запасов, как метод их сокращения 24

3.3. Метод быстрого реагирования и размер запасов 26

Заключение 28

Список

литературы 30

Введение

Запасы

в том или ином виде присутствуют на всем протяжении логистических цепей и

каналов, как в сфере производства, так и сфере обращения.

Запасы как экономическая категория играют важную роль в сферах

производства и обращения продукции. Японцы образно сравнивают запасы с

поднявшимся уровнем воды. Плавание становится спокойным, снижается риск, не

нужен опытный лоцман, уходят многие проблемы, связанные с управлением судном.

На уровне фирм запасы относятся к числу объектов, требующих больших

капиталовложений, и поэтому представляют собой один из факторов, определяющих

политику предприятия и воздействующих на уровень логистического обслуживания в

целом. Однако многие фирмы не уделяют ему должного внимания и постоянно

недооценивают свои будущие потребности в наличных запасах. В результате этого

фирмы обычно сталкиваются с тем, что им приходится вкладывать в запасы больший

капитал, чем предполагалось.

Рациональное управление запасами позволяет обеспечить бесперебойность

производственного и торгового процесса при минимальных расходах на содержание

запасов. Управление запасами всегда имеет целью их оптимизацию, т.е.

обеспечение торговой организации товарами в таком ассортименте и в таких

количествах, которые максимально соответствуют предвидимому спросу.

Рассмотрим сущность, виды запасов и основные системы управления запасами.

1.

Понятие, виды и размер запасов

1.1.

Понятие и необходимость создания материальных запасов

Понятие материального запаса является одним из ключевых в логистике.

Взятое из природы сырье, прежде чем в виде готового изделия попасть к конечному

потребителю, перемещается, соединяется с другими материалами, подвергается

производственной обработке. Продвигаясь по материалопроводящей цепи, сырье (а

впоследствии полуфабрикат и готовый продукт) периодически задерживается, ожидая

своей очереди вступления в ту или иную производственную или логистическую

операцию.

Общепринятая формулировка гласит: материальные запасы — это находящиеся

на разных стадиях производства и обращения продукция производственно-технического

назначения, изделия народного потребления и другие товары, ожидающие вступления

в процесс личного или производственного потребления.[1]

Если бы вся цепь участников, обеспечивающих превращение первичного сырья

в изделия народного потребления и продвижение этих изделий, работала как единый

механический конвейер, время ожидания можно было бы практически свести к нулю.

Однако в реальной жизни обойтись без такого ожидания нельзя.

Создание запасов всегда сопряжено с расходами. Перечислим основные виды

затрат, связанных с созданием и содержанием запасов:

замороженные финансовые средства;

расходы на содержание специально оборудованных помещений;

оплата труда специального персонала;

постоянный риск порчи, хищения.

Наличие запасов – это расходы. Однако отсутствие запасов – это тоже

расходы, только выраженные в форме разнообразных потерь. К основным видам

потерь, связанных с отсутствием запасов, относят:

потери от простоя производства;

потери от отсутствия товара на складе в момент предъявления спроса;

потери от закупки мелких партий товаров по более высоким ценам и др.

Несмотря на то, что содержание запасов сопряжено с определенными

затратами, предприниматели вынуждены их создавать, так как отсутствие запасов

может привести к еще большей потери прибыли.

Перечислим основные мотивы, которыми руководствуются предприниматели,

создавая материальные запасы.

Возможность колебания спроса. Спрос на товар подвержен колебаниям,

которые не всегда можно точно предугадать. Поэтому, если не иметь достаточного

страхового запаса, не исключена ситуация, когда платежеспособный спрос не будет

удовлетворен, т. е. предприниматель рискует остаться без товара на прилавках и

отпустить клиента с деньгами и без покупки.

Сезонные колебания спроса некоторых видов товаров. В основном это

касается продукции сельского хозяйства. Например, урожай картофеля в России

убирается в начале осени. Потоки же этого корнеплода идут по товаропроводящим

цепям круглый год. Следовательно, где-то должен накапливаться запас.

Скидки за покупку крупной партии товаров также могут стать причиной

создания запасов (некоторые наши соотечественники хранят дома сравнительно

большие запасы продовольствия именно по этой причине).

Спекуляция. Цена на некоторые товары может резко возрасти. Предприятие,

сумевшее предвидеть этот рост, создает запас с целью получения прибыли за счет

изменения рыночной цены.

Снижение издержек, связанных с размещением и доставкой заказа.

Процесс оформления и доставки каждого нового заказа сопровождается рядом

издержек:

издержки административного характера, связанные с поиском поставщика,

проведением переговоров с ним, командировками, междугородными переговорами и т.

п.;

издержки на транспортировку заказа.

Снизить эти затраты можно сократив количество заказов, что равносильно

увеличению объема заказываемой партии и, соответственно, повышению размера

запаса.

Вероятность нарушения установленного графика поставок (непредсказуемое

снижение интенсивности входного материального потока). В этом случае запас

необходим для того, чтобы не остановился торговый процесс, что особенно важно

для товаров, играющих значимую роль в формировании прибыли предприятия

торговли.

В производстве незапланированная остановка процессов наиболее опасна для

предприятий с непрерывным циклом производства.

Снижение издержек, связанных с производством единицы изделия. Можно

выпускать изделия малыми партиями, по мере возникновения спроса. Тогда запасы

будут небольшими, однако постоянные переналадки производства лягут бременем на

себестоимость единицы изделия. Другой путь – выпустить одну большую партию и

держать готовый продукт в запасе. В этом случае расходы, связанные с запуском

изделия в производство, распределятся на большое количество изделий, что может

снизить себестоимость единицы даже при возросшем запасе.

Возможность равномерного осуществления операций по производству и

распределению. Эти два вида деятельности тесно взаимосвязаны между собой:

распределяется то, что производится. При отсутствии запасов интенсивность

материальных потоков в системе распределения колеблется в соответствии с

изменениями интенсивности производства. Наличие запасов в системе распределения

позволяет осуществлять процесс реализации более равномерно, вне зависимости от

ситуации в производстве.

В свою очередь, наличие производственных запасов сглаживает колебания в

поставках сырья и полуфабрикатов, обеспечивает равномерность процесса

производства.

Возможность немедленного обслуживания покупателей. Выполнить заказ

покупателей можно одним из следующих способов:

произвести заказанный товар;

закупить заказанный товар;

выдать заказанный товар немедленно из имеющегося запаса.

Последний способ является, как правило, наиболее дорогим, так как требует

содержания запаса. Однако в условиях конкуренции возможность немедленного

удовлетворения заказа может оказаться решающей в борьбе за потребителя.

Сведение к минимуму простоев производства из-за отсутствия запасных

частей. Поломки оборудования, разнообразные аварии могут привести при

отсутствии запасов деталей к остановке производственного процесса. Особенно это

важно для предприятий с непрерывным процессом производства, так как в этом

случае остановка производства может обойтись слишком дорого.

Упрощение процесса управления производством. Речь идет о создании запасов

полуфабрикатов на различных стадиях производственного процесса внутри

предприятия. Наличие этих запасов позволяет снизить требования к степени

согласованности производственных процессов на различных участках, а,

следовательно, и соответствующие издержки на организацию управления этими

процессами.

Перечисленные причины свидетельствуют о том, что предприниматели, как в

торговле, так и в промышленности, вынуждены создавать запасы, так как в

противном случае увеличиваются издержки обращения, т. е. уменьшается прибыль. В

то же время запас не должен превышать некоторой оптимальной величины.

1.2. Основные виды материальных запасов

Понятие запаса пронизывает все области материального производства, так

как материальный поток на пути движения от первичного источника сырья до

конечного потребителя может накапливаться в виде запаса на любом участке.

Причем управление запасами на каждом из участков имеет свою специфику.

На пути превращения сырья в конечное изделие и последующего движения

этого изделия до конечного потребителя создаются два основных вида запасов (рис.

1):

запасы производственные;

Каждый из которых в свою очередь делится на три вида:

запасы текущие;

запасы страховые;

запасы сезонные.

Рис. 1. Основные виды

материальных запасов

Охарактеризуем каждый из названных видов запасов. Запасы производственные

– запасы, находящиеся на предприятиях всех отраслей сферы материального

производства, предназначенные для производственного потребления. Цель создания

производственных запасов — обеспечить бесперебойность производственного

процесса. Примером производственных запасов могут служить запасы материалов для

производства обуви на складах снабжения обувной фабрики.

Запасы товарные – запасы готовой продукции у предприятий изготовителей, а

также запасы на пути следования товара от поставщика к потребителю, т. е. на

предприятиях оптовой, мелкооптовой и розничной торговли, в заготовительных

организациях и запасы в пути. К товарному запасу можно отнести, например,

запасы изготовленной обуви, находящиеся на складе готовой продукции обувной

фабрики.

Запасы товарные подразделяется, в свою очередь, на запасы товарные

средств производства и запасы товарные предметов потребления. Например, запасы

готового металлопроката на складах службы сбыта металлургического комбината

относятся к товарным запасам средств производства (металлопрокат подготовлен к

реализации, однако покупатель пустит его в производство). Примером товарного

запаса предметов потребления может служить запас готовой обуви на складе

готовой продукции обувной фабрики.

Как уже отмечалось, и производственные, и товарные запасы делят на

текущие, страховые и сезонные.

Запасы текущие — основная часть производственных и товарных запасов. Эта

категория запасов обеспечивает непрерывность производственного или торгового

процесса между очередными поставками. Величина текущих запасов постоянно

меняется (запас как бы «вытекает», обеспечивая потребности производственного

или торгового процесса).

Запасы страховые – предназначены для непрерывного обеспечения материалами

или товарами производственного или торгового процесса в случае различных

непредвиденных обстоятельств, например, таких, как:

отклонения в периодичности и величине партий по

ставок от предусмотренных договором;

в случаях возможных задержек материалов или то

варов в пути при доставке от поставщиков;

в случае непредвиденного возрастания спроса.

Страховой запас, таким образом, является своеобразным амортизатором,

который позволяет предпринимателю чувствовать себя комфортно и не «набивать

шишек на ухабах плохо отрегулированных хозяйственных отношений и неточного

прогноза». Однако за комфорт положено платить.

При нормальном ходе производственного или торгового процесса величина

страхового запаса, в отличие от текущего, не меняется.

Запасы сезонные – образуются при сезонном характере производства,

потребления или транспортировки. Примером сезонного характера производства

может служить производство сельскохозяйственной продукции. Сезонный характер

потребления имеет потребление бензина во время уборочной страды. Сезонный

характер транспортировки обусловлен, как правило, отсутствием постоянно

функционирующих дорог.

Выделяют также следующие виды материальных запасов:

переходящие;

подготовительные;

неликвидные;

запасы в пути и др.

К переходящим запасам относят остатки ресурсов материальных средств на

конец отчетного периода. Данный вид запасов обеспечивает непрерывность

производственного или торгового процесса от начала периода, следующего за

отчетным, до момента очередной поставки.

Запасы подготовительные – это часть производственных запасов, которые

требуют дополнительной подготовки перед использованием их в производственном

процессе. К данной категории относят также часть товарных запасов, которые

создаются в связи с необходимостью подготовки товаров к отпуску потребителям.

Запасы неликвидные — это длительно неиспользуемые производственные или

товарные запасы. Образуются в связи с ухудшением качества товаров в процессе

хранения, а также вследствие морального износа. К неликвидным запасам относят

также неиспользуемые запасы, которые образуются в результате прекращения

выпуска продукции, для изготовления которой они предназначались. Возможны и

другие случаи образования неликвидных запасов.

Запасы в пути — это запасы, находящиеся на момент учета в процессе

транспортировки. Время пребывания запасов в пути, т.е. время транспортировки,

определяется с момента погрузки на транспорт до прибытия груза к месту

назначения. Показатель времени транспортировки регламентируется договорами, а

также утвержденными для различных видов транспорта нормативами сроков доставки

грузов.

1.3. Определение размера запасов

1. Определение оптимального размера заказываемой партии.

После того как сделан выбор системы пополнения запасов, необходимо

количественно определить величину заказываемой партии, а также интервал

времени, через который повторяется заказ.

Оптимальный размер партии поставляемых товаров и, соответственно,

оптимальная частота завоза зависят от следующих факторов:

объем спроса (оборота);

расходы транспортно-заготовительные;

расходы по хранению запаса.

В качестве критерия оптимальности выбирают минимум суммы

транспортно-заготовительных расходов и расходов на хранение.

И транспортно-заготовительные расходы, и расходы по хранению зависят от

размера заказа, однако характер зависимости каждой из этих статей расходов от

объема заказа разный.

Транспортно-заготовительные расходы при увеличении размера заказа,

очевидно, уменьшаются, так как закупки и перевозки товаров осуществляются более

крупными партиями, и, следовательно, реже. Расходы по хранению растут прямо

пропорционально размеру заказа.

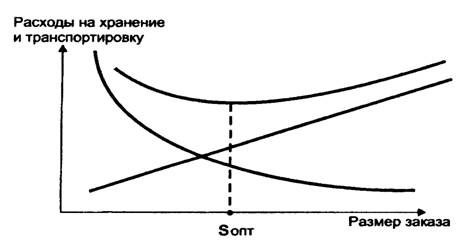

На рис. 2 показан график, отражающий характер зависимости суммы

транспортно-заготовительных расходов и расходов на хранение от размера

заказываемой партии. Как видим, кривая суммарных издержек имеет точку минимума,

в которой суммарные расходы будут минимальны. Абсцисса этой точки S дает

значение оптимального размера заказа.

Рис.

2. Зависимость суммы транспортно-заготовительных расходов и расходов на

хранение от размера заказа.

Оптимальный

размер заказа – Sопт.

Задача определения оптимального размера заказа наряду с графическим

методом может быть решена и аналитически. Для этого необходимо минимизировать

функцию, представляющую сумму транспортно-заготовительных расходов и расходов

на хранение от размера заказа, т.е. определить условия, при которых:

Собщ = Схран + Странсп → min,

Собщ – общие затраты на транспортировку и хранение запаса; Схран

– затраты на хранение запаса; Странсп –

транспортно-заготовительные расходы.

Предположим, что за определенный период времени величина оборота

составляет Q. Размер одной заказываемой и доставляемой партии S. Допустим, что

новая партия завозится после того, как предыдущая полностью закончилась. Тогда

средняя величина запаса составит S/2.

Введем размер тарифа (М) за хранение запаса. М измеряется долей, которую

составляют издержки по хранению за период Т в стоимости среднего запаса за этот

же период. Например, если М = 0,1, то это означает, что издержки по хранению

запаса за период составили 10% от стоимости среднего запаса за этот же период.

Можно сказать также, что издержки по хранению единицы товара в течение периода

составили 10% от ее стоимости.

Теперь можно рассчитать, во что обойдется хранение

товаров за период Т:

Схран

= M x  .

.

Размер транспортно-заготовительных расходов за период Т определится

умножением количества заказов за этот период на величину расходов, связанных с

размещением и доставкой одного заказа.

Странсп

= K x

здесь К — транспортно-заготовительные расходы, связанные с размещением и

доставкой одного заказа; Q/S – количество завозов за период времени.

Выполнив ряд преобразований, найдем оптимальный размер единовременно

доставляемой партии (S ), при котором величина суммарных затрат на хранение и

завоз будет минимальной.

Собщ

= Схран + Странсп → min,

или Собщ = М х  + К х

+ К х  .

.

Минимум Собщ имеет в точке, в которой ее первая производная по

S равна нулю, а вторая производная больше нуля. Найдем первую производную:

С'общ

=  ',

',

С'общ

=  ,

,

Найдем значение S, обращающее производную целевой функции в ноль:

= 0,

= 0,

откуда

С'общ =

Проверка показывает, что вторая

производная больше нуля, следовательно, полученное значение S обеспечивает

минимум совокупных расходов на доставку и хранение. Полученная формула,

позволяющая рассчитать оптимальный размер заказа, в теории управления запасами

известна как формула Уилсона.

2.

Основные системы управления запасами

2.1.

Логистическая концепция «Реагирование на спрос» и ее варианты

В зарубежной практике большое распространение получили различные варианты

концепции «реагирования на спрос» (demand-driven techniques, DDT). Эта

концепция в основном разрабатывалась как модификация концепции «планирования

потребностей/ресурсов» в плане улучшения реакции на изменение потребительского

спроса,

Концепция «Реагирование на спрос» применяется с целью максимального

сокращения времени реакции на изменение спроса путем быстрого пополнения

запасов в тех точках рынка, где прогнозируется рост спроса.

Преимущества внедрения данной концепции заключаются в следующем:

возможности получения информации о потребностях покупателей, процедуры

заказов и графиков доставки готовой продукции помогают лучше управлять запасами

в распределении;

знание объемов продаж и запасов в розничной сети помогает производителям

точнее планировать поставки;

устанавливаются длительные партнерские отношения производителей с

оптовыми и розничными предприятиями, что уменьшает риски и повышает

эффективность логистических операций.

Наиболее широкую известность получили следующие варианты концепции

«Реагирование на спрос»:

1. Концепция определения точки заказа (перезаказа) (Reorder point).

2. Метод быстрого реагирования (Quick response method).

3. Концепция непрерывного пополнения (Continuous replenishment).

4. Концепция автоматического пополнения запасов (Automatic

replenishment).

1. Концепция определения точки заказа (перезаказа) (Reorder point, ROP)

использует одну из старейших методик контроля и управления запасами, основанную

на точке заказа (перезаказа) и статистических параметрах расхода продукции. Она

долгое время не находила практического применения в логистике вследствие

неточности прогнозирования спроса. Эффективность метода ROP в значительной

степени зависит от точности прогнозирования спроса, вследствие чего он долгое

время не пользовался популярностью.

Появление телекоммуникационных и информационно-компьютерных систем

позволило изучать спрос в точках продаж, делать более точные прогнозы, что не

замедлило сказаться на ее применении в практике. Этому же способствовали новые

гибкие производственные технологии, значительно уменьшившие длительность

производственно-логистических циклов. Сфера использования данной концепции — в

основном регулирование уровня страховых запасов в целях выравнивания колебаний

спроса.

Точка заказа — это используемый в системах контроля за состоянием запасов

параметр, обозначающий нижнюю границу расходования запаса со склада, при

достижении которой необходимо делать очередной заказ на поставку.

Уровень запаса на момент заказа должен быть достаточным для того, чтобы

обеспечить бесперебойную работу в период между оформлением заказа на поставку

товаров и доставкой заказанной продукции на склад потребителя.

2. Метод быстрого реагирования представляет собой тесное взаимодействие

между торговым предприятием и его поставщиками с целью улучшения продвижения

товаров в распределительных сетях.

Сущность его заключается в планировании и регулировании поставок на

предприятия розничной и оптовой торговли и в распределительные центры.

В розничной торговле проводится наблюдение и контроль за каким-либо

процессом продаж, собирается и передается информация об объемах продаж по

номенклатуре и ассортименту через оптовиков производителям продукции.

Метод быстрого реагирования предполагает оптимизацию запасов торговых

предприятий. Применение метода уменьшает запасы готовой продукции до требуемой

величины, но не ниже уровня, позволяющего немедленно удовлетворить спрос

большей части покупателей; сокращается время реакции логистической системы на

изменение спроса; концентрируются и пополняются запасы в нужных точках продаж;

существует гибкое взаимодействие партнеров в интегрированной логистической

сети; значительно повышается оборачиваемость запасов.

К основным условиям, позволяющим реализовать на практике концепцию

быстрого реагирования, относятся:

способность предприятия-поставщика быстро перестраивать свое производство

на выпуск новых товаров мелкими партиями;

информационный обмен (на основе связи ЭВМ — ЭВМ и т. п.) между торговым

предприятием и поставщиком-производителем;

штриховое кодирование для повышения уровня контроля за состоянием

запасов, уменьшения издержек обращения и стоимости учетных работ на складе.

3. Логистическая концепция быстрого реагирования или непрерывного

пополнения.

Эта концепция постоянного (или с высокой периодичностью) пополнения

запасов готовой продукции в розничных торговых предприятиях рассматривается на

основе логистического плана и соглашения между поставщиком, оптовыми и

розничными торговыми предприятиями о закупках, что устраняет необходимость в

заказах на пополнение запасов.

Ключевыми элементами реализации концепции непрерывного пополнения

являются: ежедневная обработка данных об объемах продаж в розничной сети и

отправок готовой продукции от оптовиков; расчет поставщиком-производителем

общей потребности в количестве и ассортименте продукции; непрерывное (или с

высокой периодичностью) пополнение поставщиком запасов розничного торгового

предприятия через оптовых посредников или путем прямой доставки готовой

продукции.

Согласно этой концепции, для эффективной работы необходимо выполнение

двух основных условий: во-первых, должна быть обеспечена достоверная информация

от розничных торговцев и надежная доставка готовой продукции, и во-вторых,

размеры грузовых отправок должны максимально соответствовать грузовместимости

транспортных средств.

4. Дальнейшим развитием стратегий быстрого реагирования и непрерывного

пополнения запасов явилась логистическая концепция автоматического пополнения

запасов, которая представляет собой улучшенный вариант метода быстрого

реагирования и концепции непрерывного пополнения, что придает определенное

сходство этим трем концепциям. Все они в основном направлены на максимальное

сокращение времени реагирования логистической системы на изменение спроса.

Рассматриваемая концепция обеспечивает поставщиков (производителей

готовой продукции) необходимым набором правил для принятия решений по товарным

характеристикам и категориям. Товарная категория представляет собой комбинацию

размеров, цвета и сопутствующих товаров, обычно представленных вместе в

определенной торговой точке розничной сети. Путем применения стратегии

автоматического пополнения запасов поставщик может удовлетворить потребности

розничных торговцев в товарной категории за счет устранения необходимости

отслеживания единичных продаж и уровня запасов для товаров быстрой реализации.

Метод автоматического пополнения запасов способствует повышению

эффективности возобновления поставщиками запасов в розничной сети, более

эффективному управлению запасами торговой сети, надежности поставки,

соответствию запасов и спроса, позволяет установить длительные партнерские

взаимоотношения.

Несмотря на то, что данные стратегии направлены в большей степени на

удовлетворение запросов розничной торговли, они позволяют сформировать наиболее

оптимальную форму взаимоотношений между производителями и представителями

оптовых структур. Это может быть связано с тем, что информационные потоки,

отражающие требования покупателей, процедуры заказов и графики доставки готовой

продукции, обеспечивают поставщиков (производителей и оптовых торговых

посредников) лучшим видением проблемы управления запасами в дистрибьюции.

Производители и оптовики могут лучше планировать поставки, когда они знают

объем продаж и уровень запасов готовой продукции у розничных торговцев, в

распределительных центрах и на производстве. Это лучшее видение помогает

поставщикам быстрее реагировать на изменение спроса, решать вопросы об

организации сбора заказов, размещении складов и производственных подразделений.

Информированность в интегрированных распределительных каналах помогает

поставщикам устанавливать приоритеты в производстве и распределении между

отдельными товарами и группами потребителей.

Развитие подобных логистических систем связано также с учетом факторов

времени и информации, что способствует лучшей координации деятельности

партнеров в распределительной сети. Альянс между звеньями логистической

системы, основанный на обмене информацией и уменьшении рисков, способствует

улучшению их операционной эффективности, установлению длительных партнерских

взаимовыгодных отношений.

2.2. Логистическая система DRP

Логистическая концепция MRP (планирования потребностей/ресурсов) может

быть использована и в системах дистрибьюции, что явилось основанием для

создания внешних микрологистических систем планирования распределения

продукции/ресурсов (DRP). Системы DRP — это распространение логики построения

систем MRP на каналы дистрибьюции готовой продукции. Однако хотя эти системы и

имеют в основе общую логистическую концепцию «планирования

потребностей/ресурсов», в то же время существенно различны.

Системы MRP определены производственным расписанием, которое

регламентировано и контролируется фирмой-изготовителем готовой продукции.

Функционирование же систем DRP базируется на потребительском спросе, который не

контролируется фирмой. Поэтому системы MRP обычно характеризуются большей

стабильностью в отличие от систем DRP, работающих в условиях неопределенности

спроса. Эта неопределенная внешняя среда накладывает дополнительные требования

и ограничения в политике управления запасами готовой продукции в

распределительных сетях. Системы MRP контролируют запасы внутри

производственных подразделений. Системы DRP планируют и регулируют уровень

запасов на базах и складах фирмы в собственной товаропроводящей сети сбыта или

у оптовых торговых посредников.

Контроль за состоянием запасов относится к числу важнейших функций

системы DRP I. Он заключается в расчете точки заказа, регулировании уровней

запасов на базах и складах в собственной сбытовой сети или у посредников; для

формирования связей производства, снабжения, сбыта и контроля запасов внутри

производственных подразделений используется обеспечивающий комплекс системы

MRP.

Система DRPI позволяет решать комплекс задач: планирование и координацию

логистических и маркетинговых функций; прогнозирование конъюнктуры рынка;

оптимизацию логистических издержек хранения и управления запасами готовой

продукции; сокращение времени доставки готовой продукции; планирование

транспортных перевозок и др.

Важным инструментом логистического менеджмента в системах DRP

представляет собой расписание (график), которое координирует весь процесс

поставок и пополнения запасов готовой продукции в распределительной сети

(канале). Это расписание формируется для каждой выделенной единицы хранения

(stockkeeplng unit, SKU) и каждого звена логистической системы, связанного с

формированием запасов в распределительном канале. Графики пополнения и

расходования запасов SKU интегрируются в общее требование пополнения запасов

готовой продукции на складах фирмы или оптовых посредников.

Микрологистические системы управления сбытом, основанные на схеме DRP,

позволяют фирмам достичь определенных преимуществ в маркетинге и логистике.

Маркетинговые организационные преимущества включают в себя улучшение уровня

сервиса за счет уменьшения времени доставки готовой продукции и удовлетворения

ожиданий потребителей; улучшение продвижения новых товаров на рынок; улучшенную

координацию управления запасами готовой продукции с другими функциями фирмы.

Среди логистических преимуществ систем DRP можно отметить:

уменьшение логистических издержек, связанных с хранением и управлением

запасами готовой продукции за счет координации поставок;

уменьшение уровня запасов за счет точного определения величины и места

поставок;

сокращение потребности в складских площадях за счет уменьшения запасов.

В то же время существуют определенные ограничения и недостатки в

применении систем DRP. Во-первых, система DRP требует точного

скоординированного прогноза отправок и пополнения запасов для каждого звена и

канала распределения готовой продукции в товаропроводящей сети. Система не

должна поддерживать излишние запасы в логистических распределительных каналах,

но это определяется только точностью прогнозирования.

Во-вторых, планирование запасов в системах DRP требует высокой надежности

функционирования связей между распределительными центрами и другими звеньями

логистической системы. Неопределенность любого цикла (заказа, транспортировки,

производства) немедленно сказывается на эффективности решений, принимаемых в

системе DRP.

В-третьих, интегрированное планирование распределения вызывает частые

изменения в производственном расписании, приводит к колебаниям в использовании

производственных мощностей, неопределенности в затратах иа производство, срывам

доставки готовой продукции потребителям. Указанные недостатки традиционно

возможно устранить путем увеличения страховых запасов в распределительной сети.

В конце 1980-х гг. в США и Западной Европе появилась расширенная версия

системы планирования распределения продукции/ресурсов — система DRP II, которую

называют вторым поколением систем управления распределением продукции в

логистических системах. В системах DRP II используются более современные модели

и алгоритмы программирования, рассчитанные на локальные сети персональных компьютеров

и телекоммуникационные электронные каналы, работающие в режиме «on line». В

системах DRP II применяются более эффективные модели прогнозирования спроса,

потребности в готовой продукции, обеспечивается управление запасами для

среднесрочных и долгосрочных прогнозов спроса на готовую продукцию. В этих

системах комплексно решаются вопросы управления производственной программой,

производственными мощностями, персоналом, качеством перевозочного процесса и

логистического сервиса.

3. Взаимосвязь управления запасами с другими функциями логистики

3.1.

Оптимизация ассортиментного состава запасов в эшелонах логистических систем

Большое влияние на результаты бизнеса оказывает распределение

ассортиментного состава запасов в различных эшелонах логистических систем.

На рис. 3 показана матрица, в которой весь ассортимент дифференцирован по

двум признакам: по доли товарной группы в общем объеме оборота и по доли

товарной группы в общей прибыли.

Рис.

3. Матрица прибыль – спрос

Запасы товаров, пользующихся высоким спросом и имеющих высокую долю в

прибыли предприятия (сегмент I матрицы), необходимо размещать максимально

близко к клиенту. По этим товарам следует иметь глубокий внутригрупповой

ассортимент, создавать страховые запасы.

Товары, пользующиеся низким спросом (сегменты II и III матрицы),

размещают выше по цепи товародвижения, т. е. в центральных складах. При этом,

чем ниже значение коэффициента вариации спроса по отдельному товару, тем

спокойнее можно передавать его хранение в центральный склад.

Поставка той части товаров этой группы, которая приносит высокую прибыль

(сегмент II матрицы), должна организовываться по принципу «точно в срок».

Работу с товаром, пользующимся высоким спросом, но приносящим небольшую

прибыль (сегмент IV матрицы), необходимо критически анализировать и

реорганизовывать с целью сокращения затрат и соответствующего увеличения

прибыли.

Товары, пользующиеся небольшим спросом и приносящие низкую прибыль

(сегмент III матрицы), следует, по возможности, удалять из ассортимента.

3.2. Концентрация запасов, как метод их сокращения

Большое влияние на совокупные издержки системы распределения имеет

количество используемых складов. Увеличение количества складов является

выражением стремления фирм быть представленными непосредственно на местном

рынке. Широкая сеть складов позволяет фирме поддерживать необходимый уровень

обслуживания клиентов. В то же время развитая сеть складов это более высокие

совокупные запасы, особенно страховые, и, соответственно, более высокая цена

единицы товара на складе.

В последние годы в странах Западной Европы наблюдается тенденция

сокращения количества складов (особенно в розничной торговле). При этом,

несмотря на рост транспортных расходов, в целом по системе распределения

наблюдается экономия средств, особенно за счет сокращения страховых запасов.

Ожидаемая экономия за счет снижения количества складов может быть

рассчитана с помощью правила, известного как закон квадратного корня. Согласно

этому закону размер страхового запаса, а следовательно и сумма издержек по его

содержанию, возрастает пропорционально корню квадратному из числа складов, т.е.

где Зn1 и Зn2 – размер страхового запаса;

n1 и n2

– начальное и конечное количество складов в системе распределения.

Изменение объема запасов, возникшее в результате в результате изменения

числа складов в системе распределения, определится по формуле:

Зn2 – Зn1,

Зn2 – Зn1,

или, выраженное в процентах от первоначального размера, т.е. от Зn1:

.

.

Например, при сокращении количества складов с 4 до 1 размер страховых

запасов без ущерба для надежности функционирования распределительной системы

можно сократить на 50%.

Знак минус означает, что имеет место сокращение

размера запаса.

Другим примером может служить группировка, допустим ста самостоятельно

работающих магазинов вокруг одного распределительного центра, в качестве

которого может выступать существующее предприятие оптовой торговли. Переход от

изолированного функционирования участников логистического процесса к ассоциации

позволит передать страховые запасы от магазинов на склад распределительного

центра. Изменение запаса при этом может составить:

Страховые случаи возникают у магазинов не одновременно. Следовательно,

концентрация страхового запаса в одном месте создает возможность маневра и, как

видим, резко сокращает общую потребность в нем интегрированной логистической

системы.

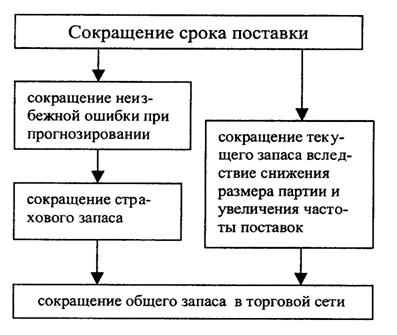

3.3. Метод быстрого реагирования и размер запасов

Возможности сокращения товарных запасов, которые открывает внедрение

технологии быстрого реагирования, показаны на рис. 4.

Рис.

4. Слагаемые сокращения запасов при использовании технологии быстрого

реагирования

Текущий запас сокращается, так как в логистических системах запас,

обеспечивающий непрерывность производственного или торгового процесса между

очередными поставками, не должен превышать величины, расходуемой за время, в

течение которого размещается и выполняется заказ1.

Возможность сокращения страхового запаса покажем на следующем примере.

Представим себе страховой запас в виде площади круглой мишени. Больше диаметр —

больше страховой запас. Задача стрелка – сбить мишень. При одной и той же точности

стрельбы и неизменности позиции стрелка вероятность попадания в мишень

определяется ее диаметром.

В хозяйственной практике «попадание в десятку» означает точное угадывание

в момент заказа того размера остатка товаров, который сложится к моменту доставки

следующей партии. «Попадание в мишень» означает, что до момента следующей

доставки все обращавшиеся покупатели уходили с покупками. Попадание в край

мишени означает, что последнюю единицу товара продали в момент прибытия

следующей партии. Попадание в «молоко» означает, что в канун поставки возник

дефицит товаров.

Здесь вероятность «точной стрельбы» зависит от дисперсии спроса. При

небольшом разбросе спроса относительно средней величины можно достаточно точно

предсказать потребность за время поставки. При увеличении разброса –

характерная тенденция для сегодняшнего рынка, точно предвидеть спрос не удастся

и для увеличения вероятности поражения цели «диаметр мишени», т. е. размер

страхового запаса, очевидно, следует увеличить.

Однако это традиционный способ решения проблемы. Логистика с помощью

метода быстрого реагирования позволяет устойчиво работать без возникновения

дефицита в условиях увеличения дисперсии спроса. При этом страховой запас, как

правило, снижается.

Идею достижения такого результата легко понять, вернувшись к армейскому

примеру: стрелять воин стал хуже, и мишень сделали меньше, однако попадать в

нее он стал почему-то чаще. Объясняется результат простым приближением стрелка

к мишени.

В логистике под расстоянием до мишени понимается срок между размещением

заказа и его выполнением, который при применении метода быстрого реагирования

резко сокращается. Разброс спроса, набирающий силу в каждую единицу времени, за

короткое время поставки просто не успевает вырастать. Соответственно нет

необходимости и в больших страховых запасах.

Заключение

Таким образом, материальные запасы — это находящиеся на разных стадиях

производства и обращения продукция производственно-технического назначения,

изделия народного потребления и другие товары, ожидающие вступления в процесс

личного или производственного потребления.

Запасы подразделяются на два основных вида: запасы производственные и

запасы товарные. Они в свою очередь делятся на три вида: запасы текущие; запасы

страховые; запасы сезонные.

В настоящее время существует большое количество методов управления

запасами, каждый из которых связан с определенными логистическими издержками. В

качестве критериев оптимизации могут использоваться: минимум логистических

издержек, связанных с управлением запасами; минимальное время выполнения

заказа; максимальная надежность поставки и т. д.

В зарубежной практике большое распространение получили различные варианты

концепции «реагирования на спрос» (demand-driven techniques, DDT). Концепция

«Реагирование на спрос» применяется с целью максимального сокращения времени

реакции на изменение спроса путем быстрого пополнения запасов в тех точках

рынка, где прогнозируется рост спроса.

Наиболее широкую известность получили следующие варианты концепции

«Реагирование на спрос»:

1. Концепция определения точки заказа (перезаказа).

2. Метод быстрого реагирования.

3. Концепция непрерывного пополнения.

4. Концепция автоматического пополнения запасов.

Широкое распространение получила логистическая система планирования

распределения продукции и ресурсов DRP. Среди логистических преимуществ систем

DRP можно отметить: уменьшение логистических издержек, связанных с хранением и

управлением запасами готовой продукции за счет координации поставок; уменьшение

уровня запасов за счет точного определения величины и места поставок;

сокращение потребности в складских площадях за счет уменьшения запасов.

Большое влияние на результаты бизнеса оказывает распределение

ассортиментного состава запасов в различных эшелонах логистических систем.

Запасы товаров, пользующихся высоким спросом и имеющих высокую долю в прибыли

предприятия, необходимо размещать максимально близко к клиенту. Товары,

пользующиеся низким спросом, размещают выше по цепи товародвижения, т. е. в

центральных складах. Поставка той части товаров этой группы, которая приносит

высокую прибыль, должна организовываться по принципу «точно в срок». Работу с

товаром, пользующимся высоким спросом, но приносящим небольшую прибыль,

необходимо критически анализировать и реорганизовывать с целью сокращения

затрат и соответствующего увеличения прибыли. Товары, пользующиеся небольшим

спросом и приносящие низкую прибыль, следует, по возможности, удалять из

ассортимента.

Использование технологии быстрого реагирования дает возможность сократить

товарные запасы до оптимального уровня. Данная технология состоит их следующих

слагаемых сокращения запасов: сокращение неизбежной ошибки при прогнозировании

(что позволяет сократить размеры страхового запаса) и сокращение текущего

запаса вследствие снижения размера партии и увеличения частоты поставок.

Список литературы

1. Альбеков А. У., Федько В. П., Митько О. А. Логистика коммерции. –

Ростов-на-Дону: Феникс, 2001.

2. Гаджинский А. М. Логистика. – М.: ИВЦ «Маркетинг», 2002.

3. Логистика / Под ред. Аникина Б. А. – М.: ИНФРА-М, 2000.

4. Основы логистики / Под ред. Миротина Л. Б., Сергеева В. И. – М.:

ИНФРА-М, 2000.

5. Саркисов С. В. Управление логистикой. – М.: Бизнес-школа Интел-Синтез,

2001.

6. Сергеев В. И. Логистика

в бизнесе. – М.: ИНФРА-М, 2001.

7. Чудаков А. Д. Логистика. – М.: РДЛ, 2001.

[1]

Гаджинский А. М. Логистика. – М.: ИВЦ «Маркетинг», 2002, С. 280.