Совершенствование системы управления качеством

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ

УЛЬЯНОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

ДИПЛОМНЫЙ ПРОЕКТ

Тема: Совершенствование

системы управления качеством в цех №3 ОАО

«Контактор»

Автор дипломного проекта Коровина

Надежда Александровна

Специальность 08050765 «Менеджмент

организации»

Специализация

Руководитель проекта

Консультанты по разделам:

Экономическая часть

______________________________________________________

Экологическая и правовая

часть_____________________________________________

Допустить

к защите:

Зав.

кафедрой

__________________________

(подпись, инициалы, фамилия) ____ _____________ _____

(число) (месяц) (год)

Ульяновск

2006

Содержание

Важнейшим источником

роста эффективности производства является постоянное повышение технического

уровня и качества выпускаемой продукции. Для технических систем характерна

жесткая функциональная интеграция всех элементов, поэтому в них нет

второстепенных элементов, которые могут быть некачественно спроектированы и изготовлены.

Таким образом, современный уровень развития НТП значительно ужесточил

требования к техническому уровню и качеству изделий в целом и их отдельных

элементов. Системный подход позволяет объективно выбирать масштабы и

направления управления качеством, виды продукции, формы и методы производства,

обеспечивающие наибольший эффект усилий и средств, затраченных на повышение

качества продукции. Системный подход к улучшению качества выпускаемой продукции

позволяет заложить научные основы промышленных предприятий, объединении,

планирующих органов.

Условия обеспечения

качества многочисленны. Сюда относятся:

- характер производственного процесса,

его интенсивность, ритмичность продолжительность;

- климатическое состояние окружающей

среды и производственных помещений;

- интерьер и производственный дизайн;

- характер материальных и моральных

стимулов;

- морально–психологический климат в

производственном коллективе;

- формы организации информационного

обслуживания и уровень оснащенности рабочих мест;

- состояние социально материальной

среды рабочих.

Для эффективной

организации управления качеством продукции необходимо, чтобы был не только ясно

выделен объект управления, но и чтобы четко были определены категории

управления, то есть явления, позволяющие лучше осознать и организовать весь

процесс [5, с.50].

В отношении управления

качеством продукции следует выделить как минимум следующие категории:

Качество – называют

совокупность характерных свойств, формы, внешнего вида и условий применения,

которыми должны быть наделены товары для соответствия своему назначению.

Система управления

качеством продукции – это применение статистических методов на всех этапах

производства, которая в наивысшей степени способствует экономическому

производству продукции, УКП, развиваясь циклически, проходит через определенные

этапы.

Управление качеством –

органическая составная часть общего управления производством, одна из его

ветвей, одна из его функций.

Метод управления –

качество продукции. Иногда в качестве объекта выступает конкурентоспособность,

технический уровень или какой либо другой показатель, характеристика. Как

объект управления может выступать либо вся совокупность свойств продукции, либо

какая то их часть, группа или отдельное свойство.

Цель управления – уровень

и состояние качества продукции с учетом экономических интересов производителя и

потребителя, а также требований безопасности и экологичности продукции. Речь

идет о том, какую совокупность свойств и какой уровень качества следует задать,

а потом достигнуть и обеспечить, чтобы данная совокупность и данный уровень

соответствовали характеру потребности. При этом возникают вопросы эффективности

производства и потребления, доступности цены для потребителя, уровень

себестоимости и прибыльности продукции для её разработчика и производителя. Нельзя

также упускать из виду сроки разработки продукции, развертывания ее

производства и доведения до потребителя, что напрямую связано с

конкурентоспособностью.

Субъект управления –

управляющие органы всех уровней и лица, призванные обеспечить достижение и

содержание планируемого состояния и уровня качества продукции.

Методы и средства

управления – способы, которыми органы управления воздействуют на элементы

производственного процесса, обеспечивая достижение и поддержание планируемого

состояния и уровня качества продукции. Выбор методов управления качеством

продукции и поиск их наиболее эффективного сочетания – один из самых

творческих моментов в создании систем управления, так как они оказывают прямое

воздействие на людей, участвующих в процессе создания и изготовления продукции,

то есть на мобилизацию человеческого фактора.

Средства управления –

включают оргтехнику (в том числе, компьютеры), средства связи, словом, все то,

что используют органы и лица, управляющие выполнением специальных функций в

системах управления качеством. В состав средств управления качеством продукции

также включаются:

-

банк нормативной

документации, регламентирующей показатели качества продукции и организующей

выполнение специальных функций управления качеством;

-

метрологические

средства, включающие (в зависимости от уровня системы) государственные эталоны

физических величин, образцовые и/или рабочие средства измерений;

-

государственная

система обеспечения единства измерений (ГСИ);

-

государственная

служба стандартных справочных данных о свойствах веществ и материалов (ГССД).

Управленческие отношения,

то есть отношения субординации (подчинения) и координации (сотрудничества).

Отношения субординации обычно характеризуются вертикальными связями от

руководителя к подчиненным. Содержание этих отношений определяется степенью

централизации и децентрализации функций и задач управления качеством продукции.

На уровне предприятия отношения субординации по управлению качеством

определяется производственной структурой предприятия и структурой действующей

системы управления качеством. Управленческие отношения базируются на сочетании

единоначалия, коллегиальности, активности членов трудового коллектива, на

экономических, моральных и материальных стимулах. Отношения координации

характеризуются горизонтальными связями между отдельными работниками и

организациями, вступающими во взаимодействие ради обеспечения определенного

уровня качества продукции или его улучшения.

При определении органов

управления качеством продукции нужно исходить из того, что управление качеством

– органическая составная часть общего управления производством, одна из его

ветвей, одна из его функций. В силу этого оно не может противостоять ему.

Поэтому, как правило, управление качеством развивается и выполняется в рамках

действующего аппарата управления и заключается в более четкой и хорошо

организованной деятельности по выявлению потребностей, созданию, изготовлению и

обслуживанию продукции.

На уровне предприятия,

объединения управление качеством организуется одним из двух способов. Первый

заключается в четком распределении функций и задач управления качеством

продукции между существующими подразделениями и работниками, периодическом

пересмотре как самих функций и задач, так и их распределения ради улучшения

деятельности. При этом не создается специализированный орган – отдел управления

качеством. Второй предполагает в дополнение к первому варианту выделение общей

функции координации и создание специального органа – отдела управления

качеством. На этот отдел и возлагаются многие специальные функции управления

качеством продукции.

Каждый из этих двух

вариантов имеет свои преимущества и свои недостатки. Так, преимущества первого

варианта заключается в том, что все участники производственного процесса несут

ответственность за качество. Не возникает чувства того, чтобы кто-то за них нес

эту ответственность и должен решать все вопросы, связанные с качеством.

Недостаток состоит в том, что ряд координирующих функций никто не выполняет,

никто не ведет организационных и методических вопросов общего характера. Второй

вариант лишен указанного недостатка, но зато у работников предприятия нередко

возникает чувство, что есть специально выделенные люди на предприятии, которые

отвечают за качество, следовательно, они и должны решать все проблемы, связанные

с качеством.

В любом варианте общее

руководство системой управления качеством должен возглавлять руководитель

предприятия, отвечающий за всю деятельность предприятия и за экономические

результаты, которые в условиях рыночной экономики не могут быть высокими при

плохом качестве продукции.

Сегодня многие говорят,

что российская промышленность, наконец, выходит из затяжного кризиса. Если это

так, то выходит не без потерь. Целый ряд крупнейших предприятий в стране так и

завалился на бок. Хотя немало позитивных примеров. В том числе - в Ульяновской

области. Один из них – завод Контактор.

Предприятие «Контактор»

входит в число крупнейших заводов электротехнической промышленности России. Это

динамично развивающаяся компания, высококачественная продукция которой используется

на всех ведущих предприятиях энергоемких отраслей России, а также стран

ближнего и дальнего зарубежья. Завод имеет 65 – летнюю историю и традиции.

«Наша основная цель –

выпуск продукции, отвечающей самым высоким требованиям».

Система менеджмента

качества, действующая на предприятии ОАО «Контактор», сертифицирована на

соответствие требованиям ГОСТ Р ИСО 9001 – 2001 и гарантирует надежность, а

также эксплуатационную безопасность выпускаемой нами продукции. Соблюдение

требований стандартов предприятия обеспечивает необходимый уровень качества на

всех этапах:

-

разработка и

проведение испытаний при постановке продукции в серийное производство;

- входной контроль материалов и

комплектующих изделий;

- контроль изготовления оснастки и

инструмента;

- контроль порядка запуска изделий в

производство;

- контроль и проведение испытаний в

процессе производства;

- метрологическое обеспечение

производства;

- контроль на стадии упаковки, хранения

и отгрузки продукции;

- системный контроль готовых изделий.

ОАО «Контактор»

относится к электротехнической промышленности и выпускает

электротехнические

изделия, которые имеют массовое применение во всех видах промышленности,

организациях и быту. Продукция, выпускаемая обществом, способствует насыщению

рынка приборами и механизмами, позволяющими регулировать потребление

электроэнергии. Отрасль, в которой работает данное предприятие, находится в

стадии постоянного развития, возможно появление конкуренции на рынке. Продукция

предприятия находит применение на электростанциях всех типов: тепловых,

гидроэлектростанциях, атомных и будет пользоваться спросом до тех пор, пока

будут использовать электроэнергию. Изменение отпускных цен поставщиков на

элементы выпускаемой продукции может существенно повлиять на уровень цен на

продукцию эмитента.

В целом

по стране складывается благоприятный инвестиционный климат. Поскольку

энергетическая отрасль в целом, и в Ульяновской области в частности,

претерпевает период реформирования, любые вложения в ценные бумаги компаний,

работающих в энерготехнической сфере, связаны с определенным риском.

Региональные риски связаны с низким уровнем платежеспособности, что, в свою

очередь, связано со сложившейся экономически неблагополучной ситуацией в

регионе. Но поскольку деятельность предприятия в регионе на занятых рынках

сбыта является монопольной, эмитент обладает достаточной экономической и

финансовой устойчивостью. Влияние каких-либо политических факторов на

деятельность незначительно.

Предприятие

мало подвержено рискам, связанным с изменением курса иностранных валют, уровня

инфляции. Предприятие не подвержено рискам, связанным с изменением валютного,

таможенного законодательства. Изменения в налоговом законодательстве в связи с

понижением ставки налога на добавленную стоимость может незначительно повлиять

на уровень цен на услуги предприятия ОАО «Контактор». В настоящее время

предприятие не является участником судебных процессов, которые влекут за собой

риски, связанные с его деятельностью.

В Москве открыт ОАО «Торговый

дом Контактор», через который реализуется вся продукция, выпущенная Ульяновским

заводом «Контактор», а также через официальных партнеров во всех регионах

России.

Партнеры предприятия ОАО «Контактор»

в отрасли в России:

- ЗАО «Группа компаний «Электрощит» -

ТМ, г. Самара;

- ОАО «Чебоксарский электроаппаратный

завод», г. Чебоксары;

- ОАО «Завод ЭЛЕКТРОПУЛЬТ»;

- ОАО «Электромонтаж – 55»;

- ОАО «новая ЭРА»;

- ЗАО «Орский завод электромонтажных

изделий»;

- ООО «Лидер».

Партнеры предприятия ОАО «Контактор»

в отрасли на Украине:

- ОАО «Укрэлектроаппарат»;

- ОАО «Элекон»;

- ЗАО «Электроград».

Партнеры предприятия ОАО «Контактор»

в отрасли в Белоруссии:

- «Минский электротехнический завод

имени В. И. Козлова».

Данная

тема дипломного проекта выбрана мной с целью анализа совершенствования методов

и приемов повышения качества производства изделий из пластмасс методом

прессования на предприятии ОАО «Контактор», его структурном производственном

подразделении цех № 3. К сожалению, редко какое предприятие проводит оценку

качества с целью определения оптимального технологического уровня качества

продукции. Поиски максимальной прибыли от продаж идут, как правило, методом «тыка».

Большинство директоров, а также руководителей соответствующих экономических

отделов предприятий просто не знакомы с методами определения оптимального

технологического качества изделия.

Задача

моего исследования выявить дефекты, скрытые в процессе производства продукции,

изучить и провести анализ действующей на предприятии системы качества.

Выводом

исследования будет разработка мер по улучшению действующей на предприятии

системы качества и качества производства изделий из пластмасс методом

прессования в структурном производственном подразделении цех №3 на предприятии

ОАО «Контактор», а также предложение путей повышения качества продукции с

помощью нововведений.

В главе 1 нашего

исследования мы изучим теоретические основы качества, что такое качество, какие

существуют подходы в управлении качеством и какие именно из этих подходов

приемлемы для предприятия ОАО «Контактор».

В главе 2 мы рассмотрим

краткую характеристику предприятия ОАО «Контактор» и его историю, его

организационную структуру; рассмотрим структурное производственное

подразделение цех №3.

В главе 3 мы познакомимся

с существующим механизмом управления качеством продукции на предприятии ОАО «Контактор»,

проанализируем систему управления качеством продукции и, используя схему

Исикавы (рыбья кость) построим Диаграмму «причины – результат», что позволит

нам установить параметры и процентное соотношение существующих дефектов. Далее,

основываясь на полученных результатах, проведем анализ первопричин и вторичных

факторов. Анализ позволит нам выявить факторы, влияющие на улучшение качества

производимых изделия в структурном производственном подразделении цех №3 на

предприятии ОАО «Контактор».

В главе

4 проведем детальный анализ деятельности технолога, службы качества предприятия

ОАО «Контактор» структурного производственного подразделения цех №3, анализ

используемых в производстве материалов и нормативной документации. Это позволит

путем анализа соответствия документальных и реальных показателей наглядно

увидеть скрытые резервы для устранения недостатков обеспечения качества

продукции при изготовлении изделий из пластмасс в структурном производственном

подразделении цех №3 на ОАО «Контактор». Для наглядности и эффективности

выберем методику сравнительного анализа документальных и реальных показателей и

обоснуем рекомендации с точки зрения социальной и экономической значимости.

Оценка эффективности обеспечения качества пройдет по направлениям:

- эффективности выполняемых работ по

обеспечению качества выпускаемой продукции;

- оценка эффективности труда работников

по реализации обеспечения качества;

- оценка качества исходного сырья;

- оценка качества используемой

нормативной документации и соблюдение ее требований.

В главе

5 ознакомимся с экологическими и правовыми аспектами деятельности предприятия

ОАО «Контактор». Приведем примеры использования конкретных правовых законов и

нормативных правовых актов по охране окружающей среды, опираясь на нормативную

документацию и публикации в СМИ.

В

заключение нашего исследования предложим меры по улучшению качества

производства изделий из пластмасс методом прессования в структурном

производственном подразделении цех №3 на предприятии ОАО «Контактор», а также

предложение путей повышения качества продукции с помощью нововведений.

Качество

и экономика во всей истории цивилизации были нерасторжимыми понятиями. Еще

Аристотель вкладывал в понятие качества различие между предметами, но признаку «хороший

- плохой». В китайских рукописях первого тысячелетия нашей эры иероглиф «качество»

состоял из двух элементов: «равновесие» и «деньги». И в последней редакции

стандарта ИСО 9000:2000 в понятие «качество» - «степень, с которой совокупность

собственных характеристик выполняет требования» - заложены ожидания потребителя

не только в качестве товара, но и в возможности его приобретения.

Рассмотрим

взаимодействие качества и затрат на его достижение на этапах жизненного цикла

продукции (таблица 1).

Таблица 1 – Подходы в управлении

качеством

|

Подходы в управлении качеством.

|

Понятие качества.

|

Результаты использования данной концепции.

|

Приемлемость данного подхода для ОАО «Контактор»

|

|

Концепция управления качеством Форда – Тейлора.

|

Качество продукции (автомобиля) достигалось

отбраковкой негодных, то есть несоответствующих документации элементов

продукции.

|

При этом затраты на достижения заданного качества в

производстве достигали (20-40)% от себестоимости продукции.

|

Данная концепция применяется при приемке изделий на

экспорт.

|

|

Научная концепция статистического управления

качеством Шухарта.

|

Для достижения качества предусматривалось снижение

числа производственных дефектов за счет ранней диагностики поведения

исследуемых параметров качества и предупреждения возможных дефектов.

|

Процент брака продукции снизился, но все-таки

составлял от 5 до 10 процентов от себестоимости продукции.

|

Данная концепция применяется при ежедневном обходе

контролера качества и мастера на участке.

|

Продолжение таблицы 1

|

Подходы в управлении качеством.

|

Понятие качества.

|

Результаты использования данной концепции.

|

Приемлемость данного подхода для ОАО «Контактор»

|

|

Японская

научная концепция управления качеством.

|

Ориентирована

на максимальное вовлечение человеческого ресурса в обеспечение качества, позволила

практически решить проблему бездефектного изготовления продукции.

|

Это было достигнуто с одновременной реализацией

мероприятий по глобальному контролю качества на всех этапах жизненного цикла

продукции, что требовало значительных затрат на контроль. Вместе с тем

японские фирмы впервые в практике продаж совместили высокое качество товара с

приемлемой для покупателя стоимостью, что обеспечило длительное конкурентное

господство японских производителей на международных рынках.

|

Данная

концепция не используется.

|

|

|

Научная

концепция качества, основанная на принципах TQM

(тотального менеджмента качества) и международных стандартах ИСО серии 9000.

|

Направлена

на планирование качества продукции, которое еще пока не осознано, но уже

востребовано потребителем. В отличие от предшествующих концепций управления

качеством, новая концепция глобально ориентирована на создание продукции с

учетом мнения потребителей, как по ее качеству, так и по возможности

приобретения. Принимая во внимание быструю изменчивость вкусов потребителей,

сегодня надо уходить от массового изготовления однородной продукции к

оптимально ограниченным партиям высококачественной продукции одного

назначения, но по доступным ценам. На повестке дня сокращение затрат не

только на операциях производства, но, в большей степени, на вспомогательных

операциях логистического цикла и процессах маркетинга и проектирования.

|

Прогнозирование возможных дефектов и отказов

продукции на ранних этапах жизненного цикла изделия (проектирование

конструкторской и разработка технологической документации) становится

актуальной проблемой специалистов по качеству. Высокая изменчивость

номенклатуры продукции требует создания методов своевременного принятия

управленческих решений на изменение конъюнктуры рынка или экономического

состояния предприятия, что связано с внедрением современных информационных

технологий в управление качеством и совершенствованием методов

управленческого учета затрат.

|

Данная

концепция не используется.

|

|

Планирование

качества начинается на этапе маркетинга. На основании исследований рынка

продукции аналогичного назначения (как собственной, так и конкурентной)

формируется целый ряд потребительских требований, которые не нашли полного или

достаточно полного отражения в существующей продукции. Эти новые требования

потребителей совместно с продвинутыми наработками самого предприятия

закладываются в основу технического задания будущей продукции в виде комплекса

показателей качества (инженерных характеристик).

Так

формируется потребительское качество продукции. Оно пока существует только на

виртуальном уровне, так как комплекс инженерных характеристик, не выраженный

конкретной структурой или компоновкой изделия, может быть реализован множеством

вариантов проектной документации. Вместе с этим уже на этапе формирования

потребительского качества руководство предприятия должно реально оценить

экономические возможности реализации технического задания. И дело не в том, что

нельзя на практике реализовать требования потребителей, а в том, что эти же

потребители не «купят» заказанное ими качество, если оно превышает их

финансовые возможности.

Перевод

потребительского качества в «проектное» совершается в процессе разработки

конструкторской документации. Именно на этом этапе потребительские требования

материализуются в конкретные конструктивные решения. Искусство проектирования

заключается в том, чтобы воплотить виртуальный образ потребительского качества

в конструкторскую документацию с наименьшими потерями по качеству. Это вызвано

определенными ограничениями, связанными со стандартизацией большинства

элементов изделия, введением оптимальной доли унификации отдельных узлов и

агрегатов для сокращения сроков отработки изделия, соблюдением требований по

охране окружающей среды и безопасности, увязкой точности размерных сборочных

цепей и конфигурации деталей с возможностями конкретного производства и т.д.

Простое перечисление показателей качества свидетельствует о сложности решения

проблемы достижения их адекватности в потребительском и проектном вариантах:

- показатели назначения,

характеризующие функциональное назначение продукции;

- показатели надежности, эргономические

показатели (степень удовлетворения комфортности системы «человек-машина»);

- показатели технической эстетики

конструкции, экологические показатели и др.

Эти

показатели в своей совокупности определяют базовое качество изделия, то

есть те характеристики качества, которые в стандарте ИСО 9000:2000 называются «собственными».

Очевидно,

что экономические затраты, связанные с проектированием, зависят не столько от

оплаты весьма квалифицированного труда конструкторов или стоимости

операционного оснащения системы автоматизированного проектирования работ

(САПР), сколько от искусства конструкторов разработать предельно точную

техническую документацию, позволяющую с минимальными затратами и сроками

обеспечить подготовку производства продукции.

Важным

этапом для обеспечения, как качества, так и его стоимости является этап

подготовки производства. На этом этапе закладываются основные факторы,

обеспечивающие бездефектное изготовление продукции: разрабатывается внутренняя

нормативная и технологическая документация; формируется система технического

контроля качества процессов и продукции; выбираются поставщики сырья,

материалов и комплектующих изделий; производится подготовка персонала к

освоению новых технологий; проводится сертификация системы качества (или

системы менеджмента качества); осуществляется метрологическое обеспечение

качества; разрабатывается логистическая концепция производственного цикла

продукции и т.д. Особое внимание должно быть уделено соблюдению технологической

дисциплины персоналом, так как нарушения технологических регламентов процессов

могут сказаться на величине затрат не меньше, чем дефекты продукции.

Главная

задача предприятия на этапе производства - добиться максимального

соответствия качества производственных процессов требованиям технической

документации. На этапе производства нельзя улучшить базовое качество изделия,

но можно и нужно достичь его с минимальными экономическими затратами, то есть

обеспечить приемлемые производственно-технологические показатели качества,

которые напрямую характеризуют издержки производства в себестоимости

продукции: трудоемкость процессов, материалоемкость продукции, энергоемкость

процессов и др. [2, с.68].

Жизнеспособность

каждого предприятия зависит от его возможности удовлетворить запросы

потребителей. Изучение мнения покупателей должно выявить сегмент рынка, на

который ориентируется предприятие при выпуске новой продукции, определить,

какой уровень цены и качества продукции удовлетворит большинство потребителей.

Многие потребители рассматривают увеличение ценности изделия как нечто более

важное, чем уменьшение его цены [16, с.130].

Исследования,

проведенные в Европе и США, показали, что затраты на удовлетворение ожиданий

потребителя в области качества, составляющие значительные суммы, тем не менее

не снижают величину получаемой прибыли от продаж продукции. В этих условиях

увеличение ценности продукции приводит к увеличению затрат на качество, что

предопределяет необходимость их оценки, учета и контроля. Управление затратами

на предприятии сегодня является важным инструментом повышения конкурентоспособности

продукции.

Управление

затратами - это многопрофильный процесс, охватывающий все аспекты хозяйственной

деятельности, начиная со снабжения и кончая реализацией готовой продукции.

Оценкой

затрат на качество занимались многое известные ученые США и Японии: А.

Фейгенбаум, Э. Деминг, Д. Джуран, К. Исикава, Г. Тагути. Можно выделить три

различных подхода к оценке затрат на качество [15, с.100]:

- модель «всеобщего блага общества»;

- стоимостная модель процесса;

- модель PAF (расходы, связанные с

предупреждением, оценкой и отказами).

Кратко

рассмотрим каждую из моделей в таблице 2.

Таблица 2 – Три подхода в оценке

затрат на качество

|

Концепция

«всеобщего блага общества».

|

Стоимостная

модель процесса.

|

Модель PAF (prevention, appraisal, failure - предупреждение, оценка, отказ).

|

|

Эту

концепцию выдвинул известный японский ученый Г. Тагути. Концепция основана

на положении, что всякие затраты на качество необходимо рассматривать с

позиции общих потерь всего общества (территории, страны и т.д.), образующихся

в результате несовершенства продукции или услуг. Тагути считает, что «потери

для общества возникают после отгрузки продукции». При этом, по его мнению,

эти потери могут быть двух типов: либо потери, связанные с изменчивостью

функции (продукции), либо связанные с вредными побочными эффектами, в том

числе для окружающей среды. Этот подход к определению качества не

традиционен, так как оно (качество) оценивается не через увеличение

эффективности продукции, а через недостаток качества. Определение затрат на

это качество (по Тагути) трудно применять на практике, так как в рыночной

экономике достаточно сложно учесть потери общества. Вместе с этим всегда полезно посмотреть или оценить,

какую ответственность несет предприятие перед обществом и в каком состоянии

находится его политика по качеству в отношении окружающей среды.

|

По этой концепции учитываются все затраты на

выполнение процесса, который имеет свои входы и выходы как желательные, так и

нежелательные. «Желательные» входы идут от поставщиков материалов и

комплектующих, а выходы идут к потребителям готовой продукции [25, с.132].

Стоимостная модель процесса предполагает, что все затраты

на продукцию могут быть разделены на две категории: затраты, связанные с достижением

соответствия но качеству (costs of conformance), и затраты, связанные с несоответствием по качеству (costs of non-conformance). Обе эти категории затрат рассматриваются в равной степени как

потенциальные источники экономии. При этом в затраты на несоответствие по

качеству входят только те затраты, которые вызваны отступлением от

конструкторской, технологической, нормативной, организационной документации,

и не входят расходы на предупреждение отступлений от документации (повышение

квалификации персонала, испытания на надежность и т.д.).

Очевидно,

что основное внимание в стоимостной модели процесса уделяется сокращению

затрат на реализацию процессов (снижение нормативов на трудоемкость работ,

материалы, сырье, накладные расходы).

|

В этой модели затраты, связанные с обеспечением качества,

разбиваются на две основные категории: затраты, связанные с

несоответствием по качеству (безвозвратные), и затраты, связанные с

достижением соответствия (профилактические) по качеству [3, с.69].

Затраты, связанные с соответствием, делятся на

затраты на оценку и предупреждение, а затраты, связанные с несоответствием, -

на внутренние отказы и внешние отказы. Определение всех этих четырех видов

отказов заимствовано из Британского стандарта BS 4778.

|

Реальный

производственный процесс сопровождается (в связи с коррекцией его хода или

наличием случайных факторов, воздействующих на работников, технологическое

оборудование, режущий инструмент, материалы и т.д.) как экономическими

потерями, связанными с несоответствием показателей качества технической документации,

так и затратами на улучшение качества. Выделим из этих дополнительных потерь затраты

на обеспечение качества продукции. Рассмотрим происхождение и возникновение

затрат на обеспечение качества более подробно, так как без этого невозможно

эффективно управлять не только качеством, но и предприятием [16, с.180].

К

источникам информации можно отнести также и другие документы: отчеты о

производственных расходах, данные о стоимости продукции, отчеты о расходах на

ремонт и гарантийное обслуживание, отчеты о командировках, протоколы анализа

материалов, отчеты о браке и др.

Сбор данных,

как и отчет о затратах на качество, входит, как правило, в обязанности

финансового отдела. Учитывая недостаточную отработку этого процесса на

российских предприятиях, можно отдельные операции управленческого учета

возложить на службу качества (сбор данных и оценка качества) и бухгалтерию.

Британский стандарт BS 6143

рекомендует осуществлять сбор данных о затратах, связанных с качеством, в пять

этапов (таблица 3)

Таблица 3 – Сбор данных затратах

связанных с качеством

|

1 этап.

|

2 этап.

|

3 этап.

|

4 этап.

|

5 этап.

|

|

Определение затрат, непосредственно связанных с

функцией качества. Это затраты, связанные с оплатой сотрудников службы качества

(заработная плата, отчисления в различные фонды). Это затраты, связанные с

использованием помещений (арендная плата, расходы жкх, охрану и пр.);

отчисления на содержание вспомогательного персонала, административные

расходы; затраты на амортизацию средств и оборудования для контроля качества;

стоимость расходных материалов и другие не основные затраты.

|

Определение затрат,

связанных с качеством и относящихся к функциям, выполняемым сотрудниками

других отделов (не службы качества).

|

Внутренние затраты, связанные с «заложенными в

бюджет» отказами. Это затраты, связанные с запасами материалов, комплектующих

полуфабрикатов в таких операциях, где имеет место высокий риск брака продукции.

|

Внутренние затраты, связанные с «непредвиденными»

отказами. То же, что и на третьем этапе, но не запланировано. Сюда же

относятся затраты, связанные с повторным контролем, переделкой продукции,

заменой исходных материалов и др.

|

Расходы, связанные

с отказами после смены владельца, то есть после доставки материалов от

потребителей после приема негодной продукции и т.д. Сюда же отнесутся

затраты, связанные с исследованием причин полученных отказов.

|

В том же

стандарте рассмотрены и проблемы, которые возникают при определении затрат,

связанных с качеством. Рассмотрено пять видов проблем:

- надзор;

- чрезмерная сложность;

- двойной учет и связанное с ним

завышение оценки качества;

- учет накладных расходов;

- заложенные в документацию поправки на

брак.

Полный

учет вклада отдельных затрат, вносимых некоторыми аспектами качества, может

стать ясным только после тщательного осмысления результатов наблюдений. Часто

основной проблемой, с которой приходится сталкиваться службе качества,

является чрезмерная сложность полученных данных, особенно на ранних стадиях

создания системы учета.

Работа

по сбору информации по качеству и ее анализу должна быть систематизирована.

При этом должна быть уверенность в том, что все данные согласуются с

финансовыми материалами, счетами и т.д. Логично, чтобы к этой работе была

привлечена бухгалтерия.

Сбор

информации по затратам на качество не является самоцелью. Каждая информация

должна быть соотнесена с определенным показателем качества или экономическим

показателем, каким чаще всего является число продаж товарной продукции.

В то же

время число продаж может оказаться достаточно изменчивым показателем, зависящим

от сезонных факторов. В этом случае целесообразно «привязать» информацию к

объемам производства. В любом случае руководство предприятия должно быть

уверено в том, что полученные результаты действительно отражают реальную

картину затрат на качество.

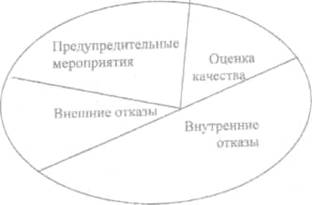

Соотношение

между затратами, связанными с отказами, оценкой и предупреждением, часто

представляют в виде круговой диаграммы, наглядно демонстрирующей относительные

размеры затрат (рисунок 1) [15, с.100].

Если

затраты на оценку превышают затраты на отказы, то это должно настораживать как

серьезный признак неэффективности затрат.

Рисунок 1 - Круговая диаграмма затрат на качество

В

литературе по качеству приводится ряд систем классификаций по затратам на

качество.

Исследования,

проведенные специалистами ряда экономических лабораторий [9, с.50], показали,

что в конце 90-х годов интерес специалистов отечественных предприятий к

экономическим методам управления, которые нужно и можно использовать в рамках

системы управления качеством, резко возрос. Так, например, если до 1997 года

финансовыми аспектами решения проблем качества занималось менее 30%

предприятий, сертифицировавших свои системы качества по стандартам ИСО 9000, то

в 2000 году эта цифра выросла почти до 70%.

Можно

утверждать, что отсутствие интереса к экономическим проблемам качества при

создании системы качества (СК) связано с тем, что в стандарте ИСО 9004-94

предусматривались лишь учет и анализ затрат, связанных с качеством. При этом

требования, относящиеся к финансовым аспектам качества, носили рекомендательный

характер и не включались в состав элементов системы качества, подлежащих

обязательной проверке при сертификации. К рекомендуемым методам сбора,

представления и анализа элементов финансовой информации в стандартах были

отнесены следующие:

- калькуляции затрат на качество;

- калькуляции затрат, связанных с

процессами;

- определение потерь вследствие низкого

качества.

Применять

каждый из этих методов рекомендовалось исходя из индивидуальной структуры

организации, сферы ее деятельности и уровня развития системы управления

качеством.

Следует

отметить, что введение новой версии стандартов ИСО 9000 значительно расширяет

применение и использование «экономических аспектов» качества, как в

качестве рекомендаций по улучшению деятельности, так и требований к системе

менеджмента качества, выполнение которых обязательно для получения

сертификата.

Хотя в

новой версии ИСО 9000 зачастую не существует явного указания по реализации тех

или иных экономических аспектов менеджмента качества, но и без их реализации

выполнение некоторых требований стандартов не представляется возможным.

Одним из

принципов, заложенных в основу ИСО 9000:2000, является применение «процессного

подхода», необходимого для постоянного улучшения деятельности с учетом

требований всех заинтересованных сторон. В качестве процесса может

рассматриваться любая деятельность, при которой используются ресурсы для

преобразования входов в выходы. Можно ожидать, что использование процессной

модели системы менеджмента качества (СМК) принесет наиболее ощутимые результаты

и выгоды для предприятия в том случае, если процессы будут оцениваться с точки

зрения не только достижения результата, но и экономической эффективности

процессов менеджмента.

В п.5.1 «Обязательства

руководства» указано, что высшее руководство должно обеспечивать выполнение

своих обязательств по постоянному повышению качества и эффективности

посредством выделения необходимых ресурсов, к которым относятся

инфраструктура, производственная среда, людские, информационные, природные и

финансовые ресурсы, а также поставщики и партнеры. Для того чтобы реализовать

эти требования, необходимо учитывать и анализировать затраты на качество любой

деятельности (процессов) в рамках СМК. При этом учет затрат на качество по

видам деятельности позволит обеспечить оперативный контроль над используемыми

ресурсами, выявить неэффективные виды деятельности, а также оценить инвестиции.

В

п.5.4.1 «Цели в области качества» выдвинуты требования по достижению

поставленных целей. Цели должны быть не только измеряемыми и согласуемыми с «Политикой

в области качества», но оцениваемыми в стоимостном (денежном) выражении,

что необходимо для сопоставления достигнутых результатов с основными

финансовыми показателями деятельности организации.

В п.5.6 «Анализ

со стороны руководства» и п.8.2.2 «Внутренний аудит» указано, что методы экономического

анализа необходимо использовать при проведении оценивания СМК.

В

п.8.5.1 «Постоянное улучшение» подчеркивается, что улучшение должно

рассматриваться в широком смысле: это не только улучшение качества продукции

или услуг, но и улучшение процессов менеджмента за счет повышения их

эффективности, снижения издержек производства, снижения себестоимости

и повышения удовлетворенности потребителей путем снижения цены продукции.

Таким

образом, введение новой версии стандартов ИСО 9000 привело к изменению статуса

финансовых аспектов менеджмента качества: из рекомендованных (а значит,

необязательных) они становятся обязательными к применению в тех случаях, когда

это возможно, необходимыми для полноценного функционирования СМК, а также

приносящими ощутимую выгоду от их использования. Практически в стандартах дана

установка на удовлетворение всех заинтересованных сторон - и потребителей, и

производителей, и акционеров, и общества.

Минимизация

затрат при обеспечении заданных показателей качества -цель любого

производственного процесса. Учитывая, что приведенные две категории затрат (на

брак и его профилактику) на качество антагонистичны, то есть целевая функция

увеличение затрат на предупреждение брака находится в противофазе увеличения

затрат (высокому уровню брака) от низкого качества продукции и процессов, то имеет

место математический экстремум суммарных затрат на качество. Значит, есть такой

уровень качества продукции, при котором суммарные затраты на качество Зкач

минимальны:

Зкач = Зпр ^ Зот,

(1)

где Зпр - суммарные затраты на

предупредительные мероприятия,

Зот -

суммарные затраты, вызванные отказами и браком.

Эксплуатационное

качество продукции (назовем его базовым) закладывается в конструкторской

документации на проектируемое изделие. Базовое качество (Кбаз) характеризуется

комплексом важнейших показателей качества изделия. Как бы ни была тщательно

проведена отработка опытных изделий, в момент запуска изделия в товарное

производство имеется определенное количество скрытых дефектов (выявление

которых невозможно принятыми методами контроля), которые проявляются только в

процессе эксплуатации. Причины скрытых дефектов лежат как в качестве

конструкторской документации, сырья, материалов, комплектующих, так и в

качестве технологических процессов изготовления отдельных деталей и узлов

изделия на самом предприятии. Очевидно, что по мере проведения профилактических

(предупредительных) мероприятий по поиску и ликвидации причин скрытых дефектов,

реальное качество изделия постепенно приближается к уровню базового качества.

Моя

дипломная работа направлена на поиск скрытых дефектов и выработки рекомендаций

для повышения качества продукции при производстве изделий из пластмасс методом

прессования на ОАО «Контактор» в структурном производственном подразделении цех

№3. Для достижения данной цели мы изучим краткую характеристику предприятия ОАО

«Контактор» и его историю, его организационную структуру; рассмотрим

структурное производственное подразделение цех №3. Познакомимся с существующим

механизмом управления качеством продукции на предприятии ОАО «Контактор»,

проанализируем систему управления качеством продукции и, используя схему

Исикавы (рыбья кость) построим Диаграмму «причины – результат», что позволит

нам установить параметры и процентное соотношение существующих дефектов. Далее,

основываясь на полученных результатах, проведем анализ первопричин и вторичных

факторов. Анализ позволит нам выявить факторы, влияющие на улучшение качества

производимых изделия в структурном производственном подразделении цех №3 на

предприятии ОАО «Контактор».

Следующим

шагом будет проведение детального анализа деятельности технолога, службы

качества предприятия ОАО «Контактор» структурного производственного

подразделения цех №3, анализ используемых в производстве материалов и

нормативной документации. Это позволит путем анализа соответствия

документальных и реальных показателей наглядно увидеть скрытые резервы для

устранения недостатков обеспечения качества продукции при изготовлении изделий

из пластмасс в структурном производственном подразделении цех №3 на ОАО «Контактор».

Для наглядности и эффективности выберем методику сравнительного анализа

документальных и реальных показателей и обоснуем рекомендации с точки зрения

социальной и экономической значимости. Оценка эффективности обеспечения

качества пройдет по направлениям:

- эффективности выполняемых работ по

обеспечению качества выпускаемой продукции;

- оценка эффективности труда работников

по реализации обеспечения качества;

- оценка качества исходного сырья;

- оценка качества используемой

нормативной документации и соблюдение ее требований;

- провести сравнительный анализ.

Отметим

также в процессе нашего исследования экологические и правовые аспекты

деятельности предприятия ОАО «Контактор». Приведем примеры использования

конкретных правовых законов и нормативных правовых актов по охране окружающей

среды, опираясь на нормативную документацию и публикации в СМИ.

Вывод: Анализ развития

форм и методов организации работ по качеству, выявление возможности приложения

к работам по качеству принципов общей теории управления, разработка схем механизма

управления качеством, определение характера потребностей, состояние конъюнктуры

рынка как исходного элемента управления качеством продукции, критическое

рассмотрение определений основополагающих терминов свидетельствуют о

следующем:

1. Современную организацию работ по

качеству теоретически допустимо, а практически целесообразно и эффективно

строить не на всеобщем глобальном контроле, а на принципах общей теории

управления на основе схем механизмов управления качеством продукции.

2. Современное управление качеством

продукции должно прямо ориентироваться на характер потребностей, их структуру и

динамику; емкость и конъюнктуру рынка; стимулы, обусловленные экономической и

технической конкуренцией, характерные для рыночных отношений.

3. Современное управление качеством на

предприятии, независимо от формы собственности и масштаба производственной

деятельности, должно оптимально сочетать действия, методы и средства,

обеспечивающие, с одной стороны, изготовление продукции, удовлетворяющей

текущие запросы и потребности рынка, а с другой – разработку новой продукции,

способной удовлетворять будущие потребности и будущие запросы рынка.

4. Принципиальная схема механизма

управления качеством органически взаимодействует с маркетинговыми

исследованиями и включает в свой состав блок разработки политики в области

качества.

Ульяновский завод «Контактор»

- крупнейшее предприятие электротехнической промышленности России – более 60

лет работает на российском рынке [35, с.10].

Предприятие

разрабатывает и производит автоматические выключатели на токи от 40 до 6300

ампер серий ВА, А3790, А3790У, «Электрон», АВ2М, разъединители на токи от 400

до 1600 КВА, комплектные низковольтные устройства (ЩО-70, ПР., шкафы управления

и др.); однофазные и трехфазные счетчики электрической энергии до 60 ампер.

Стратегия руководства

компании – внедрение новейших технологий и оборудования, прогрессивных

материалов и элементной базы. В производстве используются: литье черных и

цветных металлов, литье из пластмасс, все виды механической и термической

обработки. Технологические процессы предусматривают применение лазеров,

электромонтаж и сборку, гальванические и лакокрасочные работы, порошковую металлургию.

Современным требованиям отвечают испытательная и ремонтная базы предприятия.

Новейшие компьютерные технологии и современное оборудование позволяют выпускать

продукцию самого высокого качества.

С 2001 года на

предприятии функционирует система качества, сертифицированная Госстандартом

России на соответствие требованиям ГОСТ Р ИСО 901-96. Сертификат соответствия

РОСС RU. ИС45.К00003. В июле 2002 года

инспекционный контроль Госстандарта подтвердил действующий сертификат на

систему качества (приложение Г).

В 2003 году на

предприятии проводилась работа по внедрению системы менеджмента качества,

соответствующей требованиям стандарта ГОСТ Р ИСО 9001-2001 г.. В период с

29.04.03 г. по 21.11.03 г. проведена сертификация системы менеджмента

качества. 25.11.03 г. предприятие получило сертификат №РОСС RU . ИС45.К00002, удостоверяющий, что

система менеджмента качества соответствует требованиям ГОСТ Р ИСО 9001-2001.

В 2004 году ОАО «Контактор»

принял участие во Всероссийской программе-конкурсе «100 лучших товаров России».

По результатам конкурса предприятие признано дипломантом конкурса.

Автоматический выключатель ВА06-36 был удостоен серебряного диплома «100 лучших

товаров России» в номинации «Продукция производственно-технического характера».

Рождение предприятия ОАО «Контактор»

в городе Ульяновске произошло в 1941 году, а производство низковольтной

аппаратуры началось в 1942 году с автоматических выключателей А2120 и А2130 на

200 и 600 ампер номинального тока. В то время было выпущено 30 таких аппаратов.

В первое время завод назывался «Электропускатель», но все более возрастающая

потребность в автоматических выключателях сделала их главной и основной

продукцией, поэтому в 1954 году заводу дали название «Контактор».

История развития

предприятия и увеличение номенклатуры выпускаемых автоматов очень тесно связана

с развитием промышленности и ростом мощностей крупных предприятий и

электрических подстанций. В связи со строительством в Индии, г. Бхилан

металлургического комбината заводчане разработали и изготовили первые в

Советском Союзе автоматические выключатели на токи до 2000 ампер, и в 1956 году

были отправлены в Бхилан первые образцы выключателей с селективной пристройкой

и с дистанционным электродвигателем приводом стационарного и выдвижного

исполнения.

В шестидесятые годы завод

выполнил еще более сложную задачу по созданию выключателей на токи 4000 ампер с

техническими параметрами на уровне лучших современных образцов. Эти выключатели

получили название «Электрон». За разработку и внедрение в производство

выключателей серии «Электрон» завод был награжден дипломом первой степени ВДНХ.

Наши выключатели установлены на таких крупных предприятиях как Новолипецкий

металлургический комбинат, Волжский автомобильный завод в г. Тольятти, КАМАЗ,

на автономных электростанциях, угольных шахтах и т.д.

В настоящее время ОАО «Контактор»

является крупнейшим предприятием на рынке электротехнической продукции России,

имеющим многолетний опыт по выпуску и разработке низковольтных автоматических

выключателей, разъединителей и другого оборудования электротехнического

назначения. Предприятие разрабатывает и производит автоматические выключатели

на токи от 40 до 6300 ампер серий ВА, А3790У, «Электрон», АВ2М; разъединители

на токи от 800 до 5000 ампер, комплектные трансформаторные подстанции наружной

установки мощностью от 25 до 250 КВА, РУНы для КТП внутренней установки

мощностью от 400 до 1600 КВА, комплектные низковольтные устройства (ЩО-70, ПР ,

шкафы управления и д.р.); однофазные и трехфазные счетчики электрической

энергии до 60 ампер.

С 2001 года на

предприятии действует система качества, сертифицированная на соответствие

международному стандарту ISO-9001. 04 января

2005 – обновлен раздел «Дистрибьюторы».

31 мая 2005 – выставка «ЭЛЕКТРО-2005»

в Москве, представлен стенд 22Е25 (2пав. 2зал)

27

мая 2005 – ульяновский завод «Контактор» создал службу проверки даты

изготовления автоматических выключателей, произведенных начиная с 1995 года!

Руководство предприятия

принимает все возможные меры по пресечению торговли контрафактной продукции под

маркой «Контактор». Вся новая продукция Ульяновского завода «Контактор» имеет

голографическую защиту.

Для покупателей

автоматических выключателей бывших в употреблении, восстановленных, с хранения

создана служба проверки даты производства по серийному номеру. Это дает

возможность для потребителей данного сегмента рынка обезопасить себя от покупки

заведомо более старых и непригодных к использованию автоматических

выключателей, а так же позволит избежать случаев приобретения изделий с

перебитыми серийными номерами.

Данная служба

организована при торговом доме «Контактор». Для проверки даты изготовления вы можете

позвонить по телефону 8 (095) 589 2389 или отправить запрос по электронной

почте support@kontaktor.ru.

18 мая

2005 – Внимание! Обновлена структура прайс-листа

13 мая

2005 – опубликован ежеквартальный отчет эмитента за 1 квартал 2005 г. в формате

pdf.

13 мая

2005 – дата закрытия реестра. Опубликован в формате pdf.

20 апреля

2005 – Ульяновский завод «Контактор» ввел на всю продукцию защитную голограмму.

Эти меры

направлены на защиту интересов потребителей, настоятельно рекомендуем вам, при

покупке продукции завода «Контактор» проверять наличие защитной голограммы на

корпусе изделия и её целостность. Вся продукция, выпущенная Ульяновским заводом «Контактор»,

реализуется ОАО «Торговый дом Контактор» и через официальных партнеров во всех

регионах России. Продукция, бывшая в употреблении, с хранения или

восстановленная не уполномоченными производителем организациями может привести

к аварии и даже человеческим жертвам.

13 апреля

2005 – новости и фото с выставки Hannover Fair 2005,

проходящая в Германии (г. Ганновер), где был представлен стенд предприятия.

24 марта

2005 – изменен прайс-лист.

В 2003г.

на предприятии проведена сертификация системы менеджмента качества. Получен

сертификат №РОСС RU .

ИС45.к0002, удостоверяющий, что система менеджмента соответствует требованиям

ГОСТ Р ИСО 9001-2001.

Гарантийное

обслуживание представляет собой бесплатный ремонт или замену вышедшего из строя

изделия на аналогичное, осуществляется Производителем изделия,

производится в течение 3 (трех) лет с момента ввода изделия в эксплуатацию, но

не более 4 (четырех) лет, с даты изготовления (гарантийный срок).

Владелец изделия осуществляет его доставку к месту проведения гарантийного

обслуживания и обратно самостоятельно, кроме изделий, обслуживаемых по месту

установки. Срок гарантийного ремонта определяется степенью

неисправности и может доходить до 20 календарных дней с момента обращения.

Обязательным условием приема изделия в гарантийное обслуживание является

наличие маркировки производителя (серийного номера) и фирменной голограммы

Контактор на корпусе изделия.

Гарантийные

обязательства не распространяются на изделие в следующих случаях:

- выход из строя по вине потребителя

(нарушение правил эксплуатации, работа в ненормированных режимах, неправильная

установка и подключение и т. п.);

- выработка ресурса изделия до

окончания гарантийного срока;

- наличие внешних и внутренних

механических повреждений, полученных в результате неправильной эксплуатации,

установки, транспортировке изделия и т.п.;

- наличие повреждений, полученных в

результате аварий, воздействий огня и влаги, насекомых, пыли, попадание внутрь

посторонних предметов;

- наличие на изделии признаков ремонта

неуполномоченными лицами.

Производитель

предлагает Вашему вниманию продажу долгосрочных контрактов на послегарантийное

сервисное обслуживание изделий. Контракт заключается между Владельцем и Сервисным

центром и может быть подписан на один или два года. На выбор владельцу изделия

предоставляется возможность заключить долгосрочный контракт на обслуживание в

сервисном центре или на рабочем месте. Действие контракта

исчисляется с момента указанного в контракте, после оплаты счета. Подробности

об этом виде сервиса вы можете получить по телефону: (095) 589-2389.

Продавец

не дает гарантии совместимости изделия с аппаратным комплексом покупателя.

Производственная и

экономическая стратегия предприятия – внедрение новейших технологий и

оборудования, прогрессивных материалов и элементной базы.

Основные принципы:

- обязательность и добросовестность по

отношению к каждому партнеру. Верность сказанному слову;

- фирменная гарантия высокого качества

и добротности каждого изделия и каждой услуги;

- ориентация продукции и услуг на

потребителя и его запросы;

- развитие и усовершенствование

существующего производства, и освоение новых направлений деятельности;

- закрепление позиции в имеющихся

сферах потребления продукции и завоевание новых рынков.

В производстве

используются:

- литье черных и цветных металлов;

- литье из пластмасс;

- все виды механической и термической

обработки;

Технологические процессы

предусматривают:

- применение лазеров;

- электромонтаж и сборку;

- гальванические и лакокрасочные работы;

- порошковую металлургию;

- инструментальное производство;

- монтажно-сборочное производство.

Современным

требованиям отвечают испытательная и ремонтная базы предприятия. Новейшие

компьютерные технологии и современное оборудование позволяют выпускать

продукцию самого высокого качества [35, с.1].

Человеческий

капитал – это основной производственный ресурс предприятия. В рамках

технической подготовки определяется численность, структура кадров, нормирование

их труда и размещение в производственном процессе. Численность рабочего

персонала на заводе «Контактор» составляет приблизительно 3500 человек.

Руководство

высшего звена ОАО «Контактор» берет на себя обязательства и несет

ответственность:

- выполнение мероприятий, разработанных

на основе Политики руководства в области качества продукции;

- увеличение объемов реализации

продукции улучшенного качества;

- расширение и завоевание новых рынков

сбыта, реализуя продукцию повышенного качества;

- удовлетворение требований потребителя

по качеству продукции;

- улучшение важнейших показателей

качества изделий;

- снижение уровня дефектности

продукции;

- увеличение гарантийных сроков

изделий;

- улучшение качества сервисного

обслуживания потребителей;

К руководству

высшего звена относятся:

- генеральный директор;

- главный инженер;

- заместитель генерального директора по

производству;

- директор НИИ;

- заместитель генерального директора по

экономическим вопросам;

- заместитель генерального директора по

качеству;

- заместитель генерального директора по

маркетингу;

- заместитель генерального директора по

кадрам и социальным вопросам.

Генеральный

директор, Некрасова Людмила Ивановна, несет ответственность:

- формирование политики в области

качества;

- распределение ответственности и

полномочий руководства высшего звена и подразделений по качеству;

- распределение финансовых,

материальных и других ресурсов, обеспечивающих достижение целей по качеству;

- объективность оценки функционирования

системы качества.

Главный

инженер несет ответственность:

- определение и проведение единой

технической политики с учетом Политики руководства в области качества;

- обеспечение проведения работ по

созданию, развитию, техническому перевооружению производственной,

лабораторно-исследовательской и контрольно-испытательной базы предприятия;

- организацию подготовки производства,

обеспечивающую качественное изготовление новых и модернизируемых приборов;

- организацию работ по

совершенствованию конструкции и технологии, направленную на обеспечение

стабильности и повышение качества продукции;

- обеспечение нормальных и безопасных

условий труда работников ОАО.

Заместитель генерального

директора по производству несет ответственность за:

- организацию производства,

обеспечивающего стабильное качество изготовления продукции в соответствии с

конструкторской и технологической документацией;

- обеспечение условий для ритмичного

хода производственного процесса;

- своевременное и комплексное

обеспечение материально-техническими ресурсами для качественного изготовления

приборов;

- обеспечение соблюдения установленных

правил хранения материалов и комплектующих изделий;

- накопление информации по оценке

поставщиков по качеству;

- поставляемых ими материалов и

комплектующих.

Заместитель

генерального директора по экономике несет ответственность за:

- прогнозирование и планирование затрат

на обеспечение долгосрочных программ и планов повышения технического уровня и

качества изготовления продукции;

- своевременное и комплексное

обеспечение материально-техническими ресурсами для качественного изготовления

приборов;

- накопление информации по оценке

поставщиков по качеству поставляемых ими материалов и комплектующих;

- проведение периодического анализа

положений о подразделениях и должностных инструкций с целью установления задач

в области качества;

Заместитель

генерального директора по качеству С.Н. Пожидаев несет ответственность:

- организацию доведения Политики руководства

в области качества до каждого работника;

- разработку, внедрение, контроль и

анализ функционирования СК, реализацию Политики руководства в области качества;

- организацию технического контроля,

своевременность, полноту и правильность производственного контроля, испытаний

продукции в соответствии с действующей технической документацией;

- объективную информацию о качестве

поступающих комплектующих;

- внедрение прогрессивных форм и

методов обеспечения качества продукции;

- соответствие СК требованиям ГОСТ.

Определение объема

производства является важнейшим этапом организации деятельности. Основными

элементами являются: валовая продукция предприятия; товарная продукция

предприятия.

Расчет объема

производства производится ежегодно для предприятия «Контактор», что выражается

в годовом плане. Более детально разрабатывается ежемесячный план производства

продукции, а также на каждые 5 рабочих дней выдаются «Сводки о выполнении

производственного плана в отдельных производственных подразделениях по основным

(наиболее трудоемким) деталям». В нем указываются:

- изделие;

- код детали;

- остаток на начало месяца;

- план на месяц;

- среднесуточная потребность по плану;

- заготовлено(напрессовано, налито,

изготовлено);

- сдано;

- среднесуточная потребность по

дефициту;

- остаток деталей в цехе;

- выполнение плана, %.

Объем прибыли предприятия

ОАО «Контактор» исчисляется на основании данных о выполнении плана. На июль

2005г. составил 105 млн. руб., а на октябрь 2005г. 120 млн. руб.

Постоянство видов

выпускаемой продукции, а также постоянство структуры производственного процесса

определяют типы производства: единичное, серийное и массовое.

На предприятии «Контактор»

используется серийное производство, которое характеризуется постоянством

структуры рабочего процесса в период выпуска одной серии (партии) одинаковых

изделий. Структура процесса изменяется по составу операций, их

продолжительности и последовательности выполнения в связи с переходом на изготовление

серии нового вида продукции.

Основными особенностями

организации серийного производства для предприятия «Контактор» являются:

- специализация рабочих мест по

выполнению нескольких закрепленных операций, то есть, например: сборочное

производство, литье, прессование, механическая, гальваническая обработка

изделий;

- использование универсального и

специального оборудования, это штампы, пресс-формы и т.д.;

- незначительный объем ручных операций

(зачистка, покраска), наличие рабочих средней квалификации

(слесарь-инструментальщик, токарь, шлифовщик, фрезеровщик, прессовщик изделий

из пластмасс);

- незначительная длительность

производственного цикла и д.р. Номенклатура серийно выпускаемых приборов.

Вся продукция предприятия

прошла испытания и имеет сертификаты соответствия [35, с.20].

Основные производственные

фонды – часть производственных фондов, которая участвует в процессе

производства длительное время, сохраняя при этом свою первоначальную форму, а

их стоимость переносится на изготовляемый продукт постепенно, по частям, по

мере использования. Пополняются они за счет капитальных вложений.

На предприятии ОАО «Контактор»

к основным фондам относятся: цеха с 1 по 11, 12,13-17, цеха по производству

счетчиков и расцепителей, вспомогательное производство, здание администрации,

конвейеры сборочного цеха, автобусы ПАЗ, КАМАЗы, ГАЗоны-53, ГАЗели,

электрокары, тракторы МТЗ-82, гидропресса, литьевые машины иностранного

производства, лазерная установка и т.д.

К оборотным средствам предприятия относятся денежные

средства, необходимые предприятию для создания производственных запасов на

складах (расположенных на ул. Нефтяников) и в производстве, для расчетов с

поставщиками, бюджетом, для выплаты заработной платы и т. п. Структуру

оборотных средств предприятия ОАО «Контактор» составляют три вида запасов

товарно-материальных ценностей:

- производственные запасы материалов,

необходимых для производства изделий, закупаемых у поставщиков («Жилевский

завод пластмасс» МФСА-1 ГОСТ 9359-80; ОАО «Тверьстеклопластик» г. Тверь;

прилагается сертификат качества: материал ДМС 30-В; ОАО «Объединение

Стеклопластик», прилагается сертификат качества №…, материал ДСВ 4 «0» , ГОСТ

17478-95). Технологическое бюро каждую партию материала направляет в

испытательный центр ОАО «Объединение Стеклопластик» г. Северодонецк,

составляется протокол испытания продукции №…, указываются результаты испытания

продукции. Это позволит предприятию знать, что материал высококачественный.

Поступающая продукция сопровождается сертификатом качества:

- топливо;

- горючее;

- тара (металлические бункера,

металлические контейнеры и ящики, подставки и поддоны, деревянные ящики,

пластмассовые емкости).

К незавершенному

производству относят ту продукцию, которая находится на какой-либо стадии

изготовления.

В запасы готовой продукции

включается стоимость товаров, законченных производством и готовых к

реализации. Вся продукция, выпущенная Ульяновским заводом «Контактор»,

реализуется ОАО «Торговый дом Контактор» и через официальных партнеров во всех

регионах России.

Управленческие решения на

предприятии ОАО «Контактор» делятся на фиксированные и документальные

(оформляются в виде приказов, распоряжений, писем), а также недокументированные

(устные). Организация выполнения плановых заданий, учет и контроль над их

выполнением возлагается на ответственное лицо, мотивация выполняется

качественно и в срок. Большинство решений в аппарате управления оформляются

документально, решения, принятые в чрезвычайных не терпящих отлагательства

ситуациях, могут и не фиксироваться документально.

При определении налоговой

базы учитываются все доходы налогоплательщика, полученные им как в денежной,

так и в натуральных формах, а также доходы в виде материальной выгоды.

Налоговая база определяется отдельно по каждому ввиду доходов, в отношении

которых установлены различные налоговые ставки. К прямым налогам, уплачиваемым

предприятием ОАО «Контактор» относятся подоходный налог, налог на прибыль,

налог на имущество. Налог на имущество предприятие исчисляет и уплачивает в

соответствии с основными законодательными актами, а это: Закон РФ «О налоге на

имущество предприятий» от 13.12.1991г. №2030-1 (с изменениями и дополнениями);

инструкция ГСН РФ «О порядке исчисления и уплаты в бюджет налога на имущество

предприятий» от 08.06.1995г. №33 и от 15.09.1995г. №38. налоговая база по

налогу на имущество предприятий определяется исходя из стоимости основных

средств, нематериальных активов, запасов и затрат, отражаемых в активе баланса

по счетам бухгалтерского учета. Предельный размер налоговой ставки не превышает

2% от облагаемой базы. Сумма налога исчисляется и вносится в бюджет

поквартально нарастающим итогом, а в конце года производится перерасчет.

С 01.01.2001г. подоходный

налог с физических лиц заменен налогом на доходы физических лиц (гл.23

Налогового кодекса РФ). Налогоплательщиками налога признаются физические лица,

являющиеся налоговыми резидентами РФ, а также физические лица, получающие

доходы от источников, расположенных в РФ, не являющиеся налоговыми резидентами

РФ. В НК определен перечень доходов, получаемый от источников в РФ и от

источников за пределами РФ. Начиная с 01.01.2001г. к таким доходам относятся и

вознаграждение за выполнение трудовых и иных обязанностей, выполненную работу,

оказанную услугу, совершение действия (бездействия) в РФ. Доход от источника в

РФ будет являться не только доход, полученный в результате определенных

действий – за выполненную на территории РФ работу, но и любой доход, полученный

в результате совершения иных действий (бездействий) в РФ.

При определении налоговой

базы учитываются все доходы налогоплательщика, полученные им как в денежной

сумме, так и в натуральных формах, а также доходы в виде материальной выгоды.

Налоговая база определяется отдельно по каждому виду доходов, в отношении

которых установлены различные налоговые ставки. Налоговая ставка

устанавливается в размере 13%.

На предприятии ОАО «Контактор»

исчисление налога на доходы физических лиц производится в наглядной и

легкодоступно форме для рабочего персонала. Ежемесячно на руки выдаются

расчетные листы за текущий месяц, в которых также указывается:

- наименование предприятия (ОАО «Контактор»);

- месяц;

- Ф.И.О.;

- должность;

- оклад \ тариф;

- табельный номер;

- вид расчета;

- размер налога на доходы физических

лиц;

- сумма к выплате;

- совокупный годовой доход;

- сумма материальной помощи;

- сумма вычетов с начала года;

- общая сумма подоходного налога на

начало года.

Также предприятие ОАО «Контактор»

уплачивает в бюджет основные виды косвенных налогов – это акцизы, налог с

оборота, налог на добавленную стоимость, а также отдельные виды пошлин и

сборов. Основным документом налоговой отчетности является налоговая

декларация, которая представляет собой письменное заявление

предприятия-налогоплательщика о полученных доходах и произведенных расходах,

источников доходов, налоговых льготах и исчисленной сумме налога и другие

данные, связанные с исчислением и уплатой налога.

Непосредственно моя

преддипломная практика проходила в структурном подразделении ОАО «Контактор» -

цехе №3 (рисунок 2, 3).

Одним из основных видов

производства является изготовление аппаратов электрических на напряжение до

1000В.

|

|

|

цех №16

(вспомога-тельное производство)

|

цех №3 (основное производство) состоит из участков:

- прессовый участок (изготовление пластмассовых

деталей методом прессования)

- литьевой участок (изготовление пластмассовых деталей

методом литья под давлением)

- механический участок (механическая обработка

(доводка) пластмассовых деталей)

- участок изолировки валов

- участок порезки гетенакса

- инструментальный участок

- участок маслохозяйства

- склад материалов

- склад отпрессованных изделий

- слесарная мастерская

- участок ремонта электрооборудования

- компрессорный участок

|

КБ пресс-форм

|

|

|

|

|

Руководителем и начальником цеха №3

является Роза Тамерлановна Визали.

Руководителем и начальником цеха №3

является Роза Тамерлановна Визали.

Рисунок 2 -

Структура подразделения:

начальник цеха

|

|

|

1. технический отдел

2. служба качества

3. мастера

инструмен-

тального -

участка

слесаря-инструмен-

тальщики

|

заместитель

начальника цеха

|

бухгалтерия

|

|

механик механик

|

мастера

|

работники склада

диспетчер

|

|

|

-слесаря-ремонтники

-электрики

-сварщик

|

-рабочий

персонал

|

комплектовщик

|

|

|

-наладчики

|

|

|

|

|

|

|

|

|

|

|

|

|

Рисунок 3 - Структура

штата цеха №3:

Вывод: ОАО «Контактор»

относится к электротехнической промышленности и выпускает электротехнические

изделия, которые имеют массовое применение во всех видах промышленности,

организациях и быту. Продукция, выпускаемая обществом, способствует насыщению

рынка приборами и механизмами, позволяющими регулировать потребление

электроэнергии. Отрасль, в которой работает данное предприятие, находится в

стадии постоянного развития, возможно появление конкуренции на рынке. Продукция

предприятия находит применение на электростанциях всех типов: тепловых,

гидроэлектростанциях, атомных и будет пользоваться спросом до тех пор, пока

будут использовать электроэнергию. Изменение отпускных цен поставщиков на

элементы выпускаемой продукции может существенно повлиять на уровень цен на

продукцию эмитента.

Оборотный капитал идет на увеличение качества и

количества выпускаемой продукции, на переоборудование производства. Плановый

характер деятельности предполагает наличие запасов сырья и комплектующих на

складах предприятия с тем, чтобы в случае сбоев в поставках деятельность

предприятия осуществлялась беспрерывно.

Основной продукцией ОАО «Контактор» по-прежнему

остаются автоматические выключатели. В новых экономических условиях их

номенклатура на ОАО значительно расширяется. Ведутся разработки новейших

выключателей, широко оснащенных полупроводниковыми устройствами. Кроме того,

освоены производством и ведутся разработки новых типов счетчиков учета

электроэнергии. Проводится широкая модификация распределительных устройств,

комплектуемых 19 автоматическими выключателями и счетчиками своего производства,

модернизация имеющихся типов выключателей с целью снижения материалоемкости и

улучшения эксплуатационных характеристик. Проводится работа по созданию новых

типов выключателей на небольшие токи, товаров народного потребления с

использованием новейших технологий. Получит дальнейшее развитие семейство

электрических счетчиков. Применение компьютерных технологий поднимет на новую

ступень развития инструментальное производство. Планируется снижение

производства убыточных типов выключателей с одновременным наращиванием

перспективных типов.

Сфера основной деятельности предприятия ОАО «Контактор»

– электротехническая отрасль – в настоящее время не претерпевает каких-либо

революционных преобразований. Производство на предприятии развивается в полном

соответствии с современными техническими и технологическими требованиями,

планомерно идет перевооружение производства, увеличился контроль за качеством

выпускаемой продукции. Предприятие работает в соответствии с мировыми

стандартами. Планируется выход на внешний рынок.

В целом по стране складывается благоприятный

инвестиционный климат. Поскольку энергетическая отрасль в целом, и в