Инструментальное и методологическое обеспечение экспериментальных исследований рулевого управления автотранспортных средств

Содержание

1. Экспериментальное исследование характеристик и состояния

рулевого привода легковых автомобилей

2. Методика и оборудование для лабораторных и стендовых

исследований рулевого привода и шарниров рулевых тяг

3. Методика лабораторного исследования рулевого привода

4. Конструкция стенда для оценки технического состояния

рулевого управления легковых автомобилей

5. Методика выполнения стендовых исследований эксплуатационного

состояния рулевого управления автомобилей

6. Методика проведения дорожных испытаний

6.1 Методика измерения смещений в кинематической цепи

рулевого привода и в шарнирах рулевых тяг при движении автомобиля

6.2 Измерительно-регистрирующая аппаратура

7. Полный факторный эксперимент –«24 »

8. Анализ результатов экспериментальных исследований

8.1 Результаты лабораторных исследований характеристик

и состояния рулевого привода и шарниров рулевых тяг

8.2 Результаты стендовых исследований эксплуатационного

состояния рулевого привода легковых автомобилей

8.3 Результаты дорожных и сравнительных исследований

характеристик и состояния рулевого привода

9. Диаграммы составляющих угла свободного хода рулевого

колеса

Библиографический список

1. Экспериментальное исследование характеристики состояния

рулевого привода легковых автомобилей

Экспериментальные исследования характеристик и состояния

рулевого привода выполнены с целью определения величин параметров, необходимых для

проведения и подтверждения выводов теоретических исследований рабочих процессов

в рулевом приводе, а также их использования при моделировании на ЭВМ процессов изменения

эксплуатационного состояния РП и его влияния на изменение эксплуатационных свойств.

В качестве объекта экспериментальных исследований использовались

рулевые приводы серийных легковых автомобилей среднего и малого классов с независимыми

передними подвесками базовых моделей ВАЗ, по которым накоплен необходимый статистический

материал. Испытуемые автомобили были укомплектованы согласно заводским стандартам,

а регулировочные характеристики поддерживались в пределах нормативных требований.

Результаты экспериментальных исследований, кроме того,

были использованы при разработке и внедрении оборудования для оценки эксплуатационного

состояния рулевого привода и методики оптимизации параметров рулевого управления

по критериям эксплуатационных свойств автомобиля.

Программой предусматривалось выполнение экспериментальных

исследований в четыре этапа, включая лабораторные и стендовые исследования, а также

дорожные испытания экипированного автомобиля и сравнительные исследования этого

автомобиля на стенде.

Этап I - лабораторные исследования характеристик и состояния

рулевого привода, а также параметров эксплуатационного состояния шарниров рулевых

тяг легковых автомобилей. Задачи исследования:

1.

Экспериментальным

путём определить отдельно упругую деформацию (обратимые смещения) и зазоры (необратимые

смещения) в подвижных сопряжениях рулевого привода.

2.

Определить

гистерезисные характеристики смещений в кинематической цепи рулевого привода.

3.

Определить:

относительные смещения элементов рулевых шарниров в радиальном и осевом направлении;

осевое усилие пружины шарниров; момент сопротивления шарового пальца повороту; стабильность

момента сопротивления шарового пальца повороту.

4.

Выполнить

дисперсионный, корреляционный и регрессионный анализы для статистических рядов рулевых

приводов автомобилей, новых и снятых с эксплуатации рулевых шарниров.

5.

Разработать

оборудование для измерения названных величин.

Этап II - стендовые исследования эксплуатационного состояния

рулевого привода легковых автомобилей и режимов его оценки в зависимости от величины

и характера нагружения. Задачи исследования:

1.

Исследовать

характер изменения критерия качества рулевого привода от силового нагружения для

различных моделей автомобилей.

2.

Выполнить

дисперсионный, корреляционный и регрессионный анализы для определения характера

и тесноты связей между параметрами, характеризующими эксплуатационное состояние

рулевого привода.

3.

Выполнить

полный факторный эксперимент «24» для построения интерполяционной формулы, описывающей

изменение смещений в РП.

4.

Экспериментальным

путём определить значимость влияния зазоров в отдельных сопряжениях рулевого привода

на формирование суммарного люфта рулевого колеса.

5.

Разработать

оборудование для оценки эксплуатационного состояния рулевого привода легковых автомобилей

базовых моделей.

Этап III

-

дорожные исследования смещений в кинематической цепи рулевого привода в зависимости

от характера силового нагружения и стабилизирующих моментов на колёсах передней

оси легковых автомобилей в различных режимах движения. Задачи исследования:

1.

Определить

усилие в каждой половине рулевого привода автомобилей с независимой передней подвеской

по деформации поворотных рычагов цапф передней оси в различных режимах движения

и торможения.

2.

Одновременно

определить смещение в кинематической цепи рулевого привода и относительное смещение

элементов крайних рулевых шарниров боковых рулевых тяг.

3.

Определить

амплитуду и частоту колебаний шарового пальца в наконечнике рулевой тяги при прямолинейном

движении автомобиля.

4.

Установить

характер изменения критерия качества рулевого привода в различных режимах движения

и оценить его влияние на изменение рассматриваемых эксплуатационных свойств автомобилей.

5.

Разработать

метод измерения относительного смещения в кинематической цепи рулевого привода и

относительного смещения элементов рулевых шарниров в различных режимах движения

и торможения.

Этап IV

-

сравнительные исследования экипированного для дорожных испытаний автомобиля на стенде

для оценки, эксплуатационного состояния рулевого управления легковых автомобилей.

Выполнены с целью обоснования режимов оценки эксплуатационного

состояния» РП, исследования влияния наводки и др. факторов на точность и достоверность

дорожных испытаний.

Экспериментальные исследования выполнялись на базе областного

производственного объединения «Ростоблавтотехобслуживание», Шахтинской СТОА и Красносельском

ГПАТП, где, впоследствии, разработанные оборудование и методика были внедрены.

2. Методика и оборудование для лабораторных и стендовых

исследований рулевого привода и шарниров рулевых тяг

Известные устройства для оценки технического состояния

рулевого привода автомобилей, содержащие силовой цилиндр для создания усилия на

управляемом колесе и датчик положения штока цилиндра, не позволяют получить зависимость

перемещения деталей рулевого привода от усилия между управляемыми колёсами.

Отсюда следует малое число контролируемых параметров,

невозможность оценки раздельно величины люфтов и деформации в сопряжениях РП, а

также соотношения углов поворота управляемых колёс при силовом замыкании в сопряжениях

РП.

Для осуществления силового способа оценки эксплуатационного

состояния рулевого привода было сконструировано устройство, содержащее силовой пневмоцилиндр

для создания усилия между дисками управляемых колёс и датчик положения подвижного

штока пневмоцилиндра.

При этом с целью повышения точности и достоверности оценки

состояния РП, а также увеличения числа контролируемых параметров, устройство снабжено

наконечниками, установленными на корпусе и штоке силового пневмоцилиндра, дисками

для упора в обод управляемых колёс, соединёнными посредством шаровых шарниров с

соответствующими наконечниками, и установленным на корпусе силового пневмоцилиндра

дополнительным пневмоцилиндром, полость которого через обратный клапан сообщена

с полостью указанного силового цилиндра, при этом упомянутый датчик положения связан

с двухкоординатным самописцем, имеющим связь с подвижным штоком дополнительного

цилиндра.

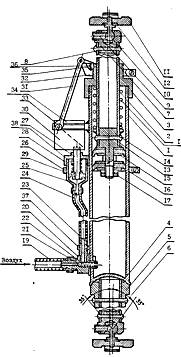

Устройство для оценки эксплуатационного состояния рулевого

привода (рис.1) содержит силовой пневмоцилиндр, имеющий корпус I и два штока: подвижный

2, перемещающийся в направляющей втулке 3, и неподвижный 4. закреплённый

во втулке 5 штифтом 6. На концах штоков 2 и 4 установлены наконечники 7, закреплённые

резьбовыми штифтами 8.

В обоих наконечниках резьбовыми штифтами 9 подвижно фиксируются

специальные шаровые пальцы 10, ввёрнутые в резьбовые отверстия, выполненные в дисках

II, прижимая к ним пружинные зажимы 12, фиксирующие устройство на ободах дисков

управляемых колёс автомобиля.

На другом конце подвижного штока 2 штифтом 13 закреплён

поршень 14, на котором между шайбами 15 установлены резиновые манжеты 16, сжимаемые

гайками 17 с возможностью регулирования усилия прижатия манжет к стенкам силового

пневмоцилиндра. Внутри корпуса I на подвижном штоке 2 установлена возвратная пружина

18 для стабильности измерений,

Бесштоковая полость силового пневмоцилиндра 1 с помощью

шланга 19 и штуцера 20 соединена с источником сжатого воздуха. Через обратный клапан,

состоящий из шарика 21 и пружины 22, бесштоковая полость дополнительного пневмоцилиндра

соединена с источником сжатого воздуха посредством штуцера 23 и шланга 24. Дополнительный

пневмоцилиндр 25 закреплён на корпусе 1 зажимом 26 и имеет шток 27, перемещающийся

в направляющей втулке 28, имеющий поршень с манжетой 29.

Двухкоординатный самописец содержит пластину 30, на которой

с возможностью замены крепится лист миллиметровой бумаги, и двуплечий рычаг 31,

шарнирно установленный на корпусе I при помощи кронштейна 32. На концах плеч рычага

31 закреплены вилки, одна из которых перемещает специальный рейсфейдер 33, а вторая

подпружинена и кинематически связана с кольцом 36, которое фиксируется в момент

измерения на подвижном штоке 2. Пружины 37 и 38 служат для компенсации и регистрации

давления воздуха, возврата штока 27 после измерения.

Рис.1. Устройство для оценки эксплуатационного состояния

РП

3. Методика лабораторного исследования рулевого привода

Устройство для оценки эксплуатационного состояния рулевого

привода фиксировалось при помощи дисков 11 (рис. 1) зажимами 12 на ободах дисков

управляемых колёс, установленных на поворотные площадки, на высоте рулевого привода

впереди передней оси. Сжатый воздух из ресивера направлялся в бесштоковую полость

силового пневмоцилиндра, создавая усилие между внутренними сторонами дисков управляемых

колёс.

Предварительно, такое же по величине усилие создавалось

между дисками УК и сзади передней оси с целью обеспечения однозначности и достоверности

результатов измерения. Причём диаметр силового пневмоцилиндра подобран так, что

давление 0,1 МПа соответствует усилию в РП 10 даН.

Под действием создаваемого усилия рулевой привод деформировался

и шток 2 перемещался, приводя в движение фиксируемое во время измерения кольцо 35

и с помощью вильчатого наконечника двуплечий рычаг 31. При этом перемещение рейсфейдера

33 по направляющей 34 пропорционально приращению расстояния между дисками УК.

Одновременно сжатый воздух через обратный клапан 21 поступал

в бесштоковую полость регистратора усилия в РП - дополнительного пневмоцилиндра

2 При этом перемещение штока 27 и связанной с ним пластины 30 с закреплённой миллиметровой

бумагой пропорционально усилию, создаваемому силовым пневмоцилиндром между дисками

УК.

В результате регистрировалась непосредственная графическая

зависимость приращения смещения в кинематической цепи рулевого привода от приращения

усилия в нем, т.е. зависимость изменения критерия качества рулевого привода.

При выполнении лабораторных исследований использованы:

а)

стандартные

изделия: прибор НИИАТ-К-402, прибор 2183, прибор К-69, компрессор с ресивером, манометр

образцовый (0,6 МПа), индикаторы часового типа ИГ-0,01, механотроны 6MXIC

и

6МХ5С, блок питания БПИ-1 и измерительная система механотронов БВ-6125, трёхканальный

самописец Н-326-3.

б)

нестандартные

изделия: устройство для оценки характеристик рулевого привода в двух вариантах исполнения,

комплекс приспособлений для регистрации параметров и состояния рулевого привода,

в том числе и относительного смещения элементов шарнира рулевых тяг автомобиля.

Для обеспечения необходимой точности и достоверности

измерения критерия качества РП его составляющие, кроме того, регистрировались:

а)

усилие

- манометром образцовым измерялось давление в силовом пневмоцилиндре и пересчитывалось

в усилие в РП (относительная погрешность 2-3%), а также методом тензометрирования

(относительная погрешность измерения 3-4%);

б)

смещение

- механотроном 6МХ5С с наращенным мерным штифтом (относительная погрешность 1-2%),

а также индикатором часового типа ИГ-0,01 (относительная погрешность 1-3%), оборудованным

специальным удлинённым закалённым наконечником для повышения точности.

Относительная погрешность измерений определялась согласно

работе [1] по отношению показаний измерительных систем регистраторов усилия и смещения

к показаниям образцовых приборов в %. Нестабильность результатов оценивалась также

в % отношении наибольшего отклонения результата показаний к среднеарифметическому

значению.

Методика лабораторного исследования рулевых шарниров.

Исследования выполнены в два этапа и включали постановку экспериментов для выборок

новых и изношенных, снятых с автомобиля и установленных в рулевой трапеции шарниров

рулевых тяг.

Для измерения относительных смещений элементов рулевых

шарниров, снятых с автомобиля, в осевом и радиальном направлениях было сконструировано

устройство, состоящее из основания с укреплённой на нём верхней траверсой. Резьбовой

наконечник рулевой тяги устанавливается в корпусе втулки на траверсе при помощи

подвижного штока с возвратной пружиной. Измерение осуществлялось при помощи динамометрического

устройства, в корпусе которого установлена динамометрическая скоба, препарированная

в соответствующем диапазоне сил.

Усилие на подвижный шток передавалось через динамометрическую

скобу и шарики посредством нагрузочного винта. Рулевой палец шарнира фиксировался

в поворотном рычаге цапфы, закрепленном на корпусе устройства. Измерителями деформаций

динамометрической скобы и относительного смещения элементов шарниров являлись индикаторы

ИГ-0,01.

Деформация поворотного рычага измерялась также методом

тензометрирования, что позволило использовать результаты для сравнительных испытаний

в дорожных и стендовых условиях нагружения РП. Усилие, прикладываемое к шаровому

пальцу посредством пары «резьбовая втулка - нагрузочный винт» регистрировалось динамометром,

протарированным по образцовому прибору. Момент сопротивления шарового пальца повороту

измерялся при помощи рычага и динамометра.

Методика выполнения лабораторных исследований включала

измерение моментов сопротивления шарового пальца повороту в 4-х положениях. Усилие

отрыва шарового пальца при смещении в вертикальном направлении и жёсткость осевой

пружины шарнира при ходе 2-3 мм определялись раздельно.

Радиальное смещение регистрировалось при усилиях в ,

рулевом шарнире 5, 10, 15, 20. 25, 30 и 40 даН. Осевое смещение регистрировалось

при усилиях 10, 20 и 30 даН. Величина необратимых смещений измерялась после приложения

предварительного усилия 30 даН.

Тарировка устройств производилась при помощи образцовых

приборов - индикатора ИГ-0,002 и динамометра ДОС-03.

4. Конструкция стенда для оценки технического состояния

рулевого управления легковых автомобилей

Известные стенды для оценки технического состояния рулевого

управления автомобилей, содержащие основание, опорно-поворотные площадки для установки

на них управляемых колёс, силовой цилиндр со штоком, снабжённым наконечником для

упора в обод управляемого колеса.

Механизм ориентации силового цилиндра относительно оси

вращения УК включающий привод поворота, управляемый источник давления и измерительную

систему, имеют низкую точность оценки технического состояния РУ из-за отсутствия

одновременной регистрации усилия, создаваемого в рулевом управлении, и деформаций

его элементов. Кроме того, они не обеспечивают горизонтального направления усилия,

создаваемого силовым цилиндром, при поворотах УК, а также предварительной деформации

РП.

Повышение точности оценки технического состояния рулевого

управления достигается тем, что силовой цилиндр размещён между ободами обоих управляемых

колёс и снабжён дополнительным наконечником, закреплённым на корпусе силового цилиндра,

и указателем, закреплённым на штоке силового цилиндра и выполненным в виде кронштейна,

охватывающего снаружи одно из управляемых колёс.

Измерительная система снабжена кольцом, размещённым на

штоке силового цилиндра с возможностью перемещения и фиксации в заданном положении,

преобразователем давления в перемещение, закреплённым на корпусе силового цилиндра

и выполненным в виде цилиндра, а его бесштоковая полость сообщена с бесштоковой

полостью силового цилиндра и с управляемым источником давления, двухкоординатным

самописцем, связанным со штоком цилиндра и с упомянутым кольцом.

При этом механизм ориентации силового цилиндра содержит

раму, прикреплённую к корпусу силового цилиндра и к втулкам, шарнирно установленным

на горизонтальных осях, закреплённых на основании, а упомянутый привод поворота

соединён с рамой. На основании установлены съёмные направляющие для каждого управляемого

колеса, расположенные под одинаковыми углами к продольной оси.

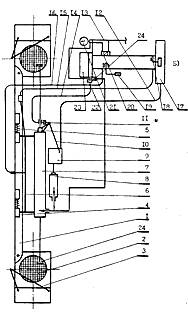

Стенд для оценки технического состояния рулевого управления

автомобилей, принципиальная схема которого приведена на рисунке 2, состоит из установленных

на основании 1 опорно-поворотных площадок 2, расположенных в бетонной нише совместно

с направляющими отбойниками 3. Опорно-поворотные площадки имеют возможность вращения

вокруг вертикальных осей и перемещения в поперечном направлении с целью испытания

автомобилей с различной колеёй управляемых колёс.

Рис.2. Принципиальная схема стенда для оценки технического

состояния рулевого управления и переднего моста автомобилей

На основании 1 стенда установлены шарниры 4, допускающие

осевое и колебательное перемещения их элементов с обеспечением возврата при помощи

пружины К подвижным втулкам шарниров 4 крепится рама 6 измерительного механизма.

Стенд связан с пультом управления кабелем проводов 12

панели съёма информации, шлангом пневмопривода 13, тросом управления 14, фиксирующим

в определенном положении кольцо регистратора перемещения, тросом управления осевым

перемещением 15 и колебательным перемещением 16 механизма ориентации силового цилиндра

7 относительно УК.

Пульт управления стендом включает основание со стойкой

17, педаль управления осевым перемещением 18 и рукоятку колебательного перемещения

19 измерительного механизма, кран плавной подачи воздуха 20 в силовой цилиндр и

регистратор давления 21. Дистанционная установка в рабочее положение кольца 11 осуществляется

рукояткой 22. Информация об эксплуатационном состоянии РУ, РЙ, РП и их отдельных

узлов выдаётся на панель съёма информации 23, показанную на рисунке 3а.

Оценка технического состояния рулевого управления и его

элементов осуществляется за счёт реакции приращением расстояния между дисками управляемых

колёс отдельных узлов РУ на заданное усилие, зависящее от конструктивных параметров

и углов установки колёс, создаваемое силовым цилиндром, путём регистрации величины

перемещения подвижного штока относительно корпуса силового цилиндра, а также остаточной

деформации рулевого привода после снятия усилия.

Для преобразования первичной информации стенд содержит

логический блок, в котором производится непрерывное сравнение поступающей информации

с эталонной записью и тарировочными характеристиками, а также предусмотрена возможность

обработки результатов измерения методом наименьших квадратов.

На рисунке 3 изображены общий вид и монтажные схемы основных

узлов, входящих в логический блок стенда:

а) панель съёма информации 1, содержащая выключатели

блока питания 2, контроля установки нуля регистраторов состояния рулевого механизма

3 и рулевого привода 4. Для каждого подвижного сопряжения кинематической цели РП,

кроме того, предусмотрена выдача информации об их исправном, предотказном и аварийном

состоянии следующих узлов рулевого управления и передней подвески, соответственно

левой и правой (по ходу) части РП: крайних шарниров РП (ЛКШ и ПКШ), средних шарниров

РП (ЛСШ и ПСШ) шарниров сошки (ШС) и маятникового рычага (ШМ), подшипников ступиц

передних колёс (ЛПС и ППС), сайлент - блоков (ЛСБ и ПСБ), рулевого механизма (РМ)

и рулевого привода в целом (РП). Все индикаторные лампочки запитаны с одной стороны

на «-» - панель съёма информации 1, а с другой стороны скоммутированы с определенным

участком плата согласно номера монтажной схемы.

б) специальная плата регистратора состояния рулевого

привода с участками, характеризующими исправное, предотказное и аварийное состояние:

5, 6 и 7 - ЛКШ и ПКШ; 8, 9 и 10 - ЛСШ и ПСШ; II,

I2 и 13 -ШС и ШМ; 14,15 и 16 - ЛПС и

ППС; 17, 18 и 19 - ЛСБ и ПСБ; 23, 24 и 31 - уровня остаточной деформации рулевого

привода в целом. Дополнительное назначение имеют участки: 23, 24 - индикаторы сбоя

начальной установки подвижного контакта регистратора смещения в РП 2

в) плата регистратора состояния рулевого механизма, имеющая

участки: 26 - установки нуля подвижного контакта регистратора 46; 27, 28 и 29 -

исправного, предотказного и аварийного состояния РМ.

Рис. 3. Принципиальные и монтажные схемы: а) панели съёмаинформации;

б) специальных плат-регистраторов состояния рулевого привода; в) – рулевого механизма

Местоположение участков на специальной плата, определяющих уровень

эксплуатационного состояния РУ и его узлов определено как по результатам лабораторных

исследований РП, так и статистических исследований, для чего искусственно задавались

соответствующие уровни технического состояния узлов РП и анализировался критерий

качества РП.

5. Методика выполнения стендовых исследований эксплуатационного

состояния рулевого управления автомобилей

В стендовых условиях регистрировались следующие параметры

характеристик и состояния РП: смещения в кинематической цепи, зазоры в подвижных

сопряжениях, упругость РП, усилие в РП - и на рулевом колесе, люфт рулевого колеса,

зазоры в РМ и отдельных сопряжениях РП.

Испытуемый автомобиль, ориентируемый по отношению к продольной

оси стенда направляющими, расположенными вначале осмотровой канавы, на которой смонтирован

стенд в тупиковом варианте, заезжает управляемыми колёсами на опорно-поворотные

площадки стенда до упора в направляющие отбойники.

При взаимодействии УК с этими направляющими создаются

боковые силы, под действием которых продольная ось транспортного средства совмещается

с продольной осью стенда, т.е. происходит дополнительная ориентация автомобиля.

При этом под действием указанных боковых сил в рулевом управлении создаются деформации

заданного направления, исключающие неопределённость относительного расположения

отдельных узлов рулевого привода.

С помощью педали 18 и рукоятки 19 с пульта управления

стендом (рис.2) силовой цилиндр измерительного механизма устанавливается между дисками

УК впереди передней оси на высоте РП. Точность установки контролируется наружным

указателем со стороны пульта управления стендом и проверяется включением тумблера

4 (рис.3 а).

На рулевое колесо устанавливается регистратор состояния

рулевого механизма, протарированный по прибору НИИАТ-К-402. Правильность» установки

подвижных контактов проверяется путём включения тумблера 3 (рис. 3а) также на панели

съёма информации стенда.

От управляемого источника давления подаётся сжатый воздух,

плавно повышая давление до упора наконечников 25 (рис.2) в обода УК. После чего

фиксируется кольцо регистратора перемещений рукоятью 22 с пульта управления и, контролируя

плавность развиваемого давления, создаётся равномерно нарастающее усилие в рулевом

приводе, которое определяется конструктивными особенностями автомобиля, до 30-50

даН.

При этом предварительный поворот рулевого колеса на 30-40°

поочерёдно в обе стороны ориентирует элементы подвижных сопряжении РП определённым

образом, создавая предварительную деформацию в соответствующих частях рулевого привода

согласно теоретического анализу. Это позволяет получить информацию о состоянии отдельно

правой и левой частей рулевого привода.

В результате получается непрерывная зависимость приращения

расстояния между дисками колёс от приращения усилия между ними, снимаемая со специальной

плата в виде электрического сигнала, подаваемого в логический блок панели съёма

информации. Плавно снижая давление в бесштоковой полости силового цилиндра, вновь

регистрируется зависимость деформации рулевого управления от усилия, что позволяет

оценить остаточную деформацию рулевого привода.

Люфт и усилие на рулевом колесе определялось по «известной

методике НИИАТа. Информация о техническом состоянии рулевого управления выносится

на панель съёма или подаётся в систему АСУ технического управления АТП.

Таким образом, разработанная конструкция стенда обеспечивает

непрерывную регистрацию зависимости деформации рулевого управления от действующих

усилий, что позволяет определить зазоры и деформации в отдельных сопряжениях РУ,

повысив тем самым точность и достоверность оценки его технического состояния. Кроме

того, стенд обеспечил возможность получения упругих и гистерезисных характеристик

РП и РМ, а также их отдельных сопряжений.

После снятия направляющих отбойников стенда регистрация

перечисленных параметров возможна также при установке УК в ряд фиксированных угловых

положений, обеспечивая при этом постоянное горизонтальное направление создания усилия

в РП.

Тупиковый вариант стенда для оценки технического состояния

РУ, позволяющий осуществить одновременное техническое обслуживание, контрольно-регулировочные

операции и текущий ремонт РУ и передней подвески, апробирован при внедрении в п/о

«Ростоблавтотехобслуживание».

6. Методика проведения дорожных испытаний

Дорожные испытания характеристик и состояния рулевого

привода выполнялись на серийном автомобиле ВАЗ-21011 в реальных условиях движения

в городе и на контрольных участках загородного шоссе. Для проведения испытаний было

получено разрешение ГАИ, а испытуемый автомобиль оборудован не обходимыми средствами

обеспечения безопасности работ.

Перед началом испытаний производился технический осмотр

автомобиля, в процессе которого регулировочные параметры ходовой части и рулевого

управления приводились в соответствие с нормативными требованиями. Одновременно

производился прогрев и регулировка комплекса измерительно-регистрационной аппаратуры,

и выполнялись контрольные заезды для проверки правильности настройки приборов.

Для проведения дорожных испытаний легковой автомобиль

был выбран с использованием методов блочного рандомизированного планирования из

выборки автомобилей, исследованных в стендовых условиях. Пробег с начала эксплуатации

автомобиля составил 80 тыс. км, техническое состояние рулевого управления и переднего

моста соответствовало техническим условиям завода-изготовителя, однако зазоры в

крайних шарнирах РП имели величину порядка 0,25-0,30 мм.

Для облегчения расшифровки получаемых в результате дорожных

испытаний осциллограмм была составлена технологическая карта, включающая описание

режимов и условий испытаний, отметки времени прохождения контрольных участков, статистические

данные - число и углы поворота рулевого колеса и т.п.

В соответствии с поставленными в теоретической части

задачами решались следующие вопросы:

-

исследование

изменения схождения УК в процессе движения в различных режимах нагружения РП;

-

экспериментальным

путём в дорожных условиях определялись усилия в рулевой трапеции, стабилизирующие

моменты на УК и момент трения в РП, амплитуда и частота колебания шарового пальца

в наконечнике рулевой тяги;

-

исследование

изменения критерия качества РП и оценка его влияния на эксплуатационные свойства

автомобиля в режимах прямолинейного и криволинейного неустановившегося движения,

входа и выхода из поворота, прямолинейного движения с фиксированным рулевым колесом

и свободным рулём, служебного, экстренного и служебного торможения с одновременным

поворотом с различной начальной скорости.

Заезды испытуемого автомобиля производились как на дороге

со щебёночным покрытием, так и на дороге 1 категории с асфальтобетонным покрытием.

Исследование относительного смещения элементов рулевых шарниров выполнялось при

движении автомобиля на сухом и чистом прямолинейном отрезке асфальтобетонной дороги.

Влияние наводки электрооборудования работающего двигателя на регистрирующую аппаратуру

оценивалось на неподвижном автомобиле в режиме холостого хода двигателя.

В процессе прямолинейного движения со скоростями 1,4;

2,8; 4,2; 5,6; 8,4; 28 м/с исследовалась динамика изменения критерия качества РП

и относительные смещения в шарнирах боковых рулевых тяг в перечисленных условиях

движения. Испытания считались недействительными и повторялись, если не были выдержаны

заданные скорости движения автомобиля.

Оценочным параметром влияния критерия качества РП на эксплуатационные свойства

автомобиля принято изменение угла поворота каждого управляемого колеса на величину

смещений в кинематической цепи обеих половин РП в различных режимах его нагружения.

При этом определялись амплитуды и частоты колебаний шарового пальца, оценивались

моменты силового замыкания в кинематической цепи РП, записывались величины усилий

на поворотных рычагах и рулевой сошке, и, одновременно, смещения элементов крайних

рулевых шарниров и приращение расстояния в РП.

В процессе входа и выхода из поворота (в момент времени

1-5 с, в зависимости от скорости движения) исследовались величины и характер изменения

усилий на поворотных рычагах цапф и рулевой сошке, момента трения в РП, изменение

углов поворота УК на величину смещений в РП.

Оценочным критерием влияния смещений в РП на параметры поворота

автомобиля принято изменение углов поворота УК с учётом бокового увода эластичной

шины. После завершения входа или выхода из поворота наступает силовое замыкание

в РП и влияние смещений не значимо.

Испытуемый автомобиль не был оборудован приборами регистрации

угловой скорости вращения и бокового ускорения центра масс, поэтому для обеспечения

величины последнего 4 м/с2 согласно [55,56] расчётным путём в каждом конкретном

случае определялись необходимые радиус поворота и скорость движения. Кроме того,

для небольшого изменения бокового ускорения использовался балласт, позволяющий в

пределах 100 кг изменять массу автомобиля. В этом случае, результаты дорожных испытаний

с допустимой погрешностью могут быть сопоставимы с результатами теоретического исследования.

Контрольные заезды в каждом-виде испытаний проводились не менее

трёх раз для каждого режима движения. Результаты осциллограмм обрабатывались на

ЭВМ «ЕС-1020» в режиме одномерного статистического анализа и вводились в математическую

модель процессов изменения эксплуатационного состояния РП и эксплуатационных свойств

автомобиля.

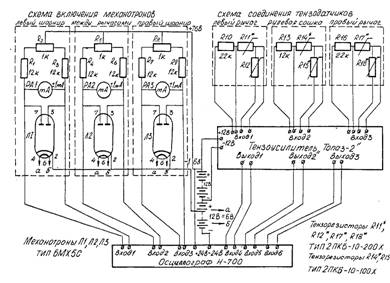

Усилия в рулевом приводе и стабилизирующие моменты на управляемых

колёсах регистрировались известным методом тензометрирования, для чего были использованы

тензорезисторы, позволяющие определить деформацию поворотных рычагов цапф и рулевой

сошки, а, следовательно, величину и направление усилий, действующих на детали рулевого

привода.

Тензорезисторы соединялись по полу мост свой схеме согласно

(рис. 4) и наклеивались клеем БФ-2 с последующей термообработкой на специально подготовленные

места рычагов поворотных цапф и рулевой сошки. Их изоляция от внешней среды осуществлялась

слоем изоленты с пропиткой эпоксидной смолой Э-40. Сигналы от тензодатчиков, усиленные

тензоусилителем «Топаз-2», подавались на шлейфовый осциллограф «Н-700» и записывались

на светочувствительную бумагу шириной 120 мм.

Рис.4.Принципиальная схема измерения смещений

и усилий в кинематической цепи рулевого привода

С целью обеспечения заданной точности результатов дорожных

испытаний тарировка измерительных систем производилась двумя методами:

а) поочерёдно одно управляемое колесо фиксировалось распорным

устройством, а второе демонтировалось и к его поворотному рычагу прикладывалось

усилие через динамометр ДОС-03 гидравлическим домкратом;

б) при отсоединённой рулевой сошке и поочерёдно вывешенных

УК усилие прикладывалось к поворотному рычагу с обеих сторон при фиксированной поворотной

цапфе.

Тарировка производилась не менее пяти раз в режиме нагрузки

и разгрузки, при растяжении и сжатии рулевой трапеции с заданным усилием. Тарировка

усилия на рулевой сошке производилась поворотом рулевого колеса при фиксированных

поочерёдно управляемых колёсах, а также приложением усилия к рулевой сошке при фиксированном

УК.

По результатам были получены тарировочные зависимости,

использованные для считывания с осциллограф величин и направлений усилий, действующих

в РП. Величина масштабного коэффициента определялась:

|

, ,

|

(1)

|

где Fi

-

i –

я величина усилия, Н;

hi

-

соответствующая ордината на осциллограмме, мм.

Среднеквадратическая погрешность масштабного коэффициента:

|

. .

|

(2)

|

Приведённая относительная погрешность масштабного коэффициента:

|

. .

|

((3)

|

Полученные погрешности масштабного коэффициента использованы

для оценки точности результатов измерения усилий при испытании

6.1 Методика измерения смещений в кинематической цепи

рулевого привода и в шарнирах рулевых тяг при движении автомобиля

Для получения величин приращения расстояния между рычагами поворотных, цапф,

т.е. смещений в кинематической цепи рулевой трапеции, была разработана методика,

основывающаяся на применении прецизионных датчиков перемещений - механотронов -

электронных ламп 6MX5/IC, используемых в

робототехнике, собственная погрешность измерения которых не более 1%. Механотроны

устанавливались в специальный патрон, который крепился с помощью кронштейна к рычагам

поворотных цапф, т.е. был жёстко соединён с наконечником боковой рулевой тяги. При

этом, запись относительных смещений элементов рулевых шарниров велась в диапазоне

величин углов поворота управляемых колёс до 5°.

Смещения в рулевой трапеции регистрировались при помощи

раздвижной подпружиненной линейки, состоящей из двух штанг, концы которых шарнирно

крепились к поворотным рычагам цапф, обеспечивая возможность регистрации относительных

смещений в кинематической цепи РП с одновременным поворотом УК и безопасность проведения

испытаний.

Тарировка механотронов и измерительных систем производилась

при помощи индикатора часового типа ИГ-0,002 со специальным заострённым калёным

наконечником, который устанавливался на раздвижную линейку и на боковых рулевых

тягах. Величины смещений задавались по шкале индикатора и, одновременно, записывались

на осциллограф сигналы механотронов, по которым затем строились тарировочные зависимости.

Погрешность измерения определяется аналогично методике измерения усилий в РП при

движении автомобиля.

6.2 Измерительно-регистрирующая аппаратура

Измерительный комплекс, установленный в переоборудованном

салоне серийного автомобиля позволял регистрировать следующие параметры:

SШП(Л) - относительные радиальные

смещения шарового пальца в наконечнике правой и левой боковых рулевых тяг;

SРП - приращение расстояния

между рычагами поворотных цапф, т.е. смещение в РП или изменение схождения УК;

FП(Л) - усилия на рычагах

поворотных цапф передней подвески;

F

РС

- усилие на рулевой сошке;

VA -

продольную скорость поступательного движения автомобиля;

t

-

время.

Комплекс измерительно-регистрирующей аппаратуры, размещённый

в салоне автомобиля, включал электронные лампы 6MXIC

и

6МХ5С - датчики, преобразующие механические перемещения в электрические величины,

установленные в специальных металлических патронах, снабжённых ограничителями перемещений

мерных штифтов. Последнее позволило избежать поломки механотронов вследствие ударных

нагрузок и других факторов, которыми сопровождался процесс испытания рулевого привода.

Мерные штифты механотронов были наращены в соотношении

плеч, соответственно : измерители относительных смещений элементов шарниров - лампы

6 МХIС - 1:3 (диапазон измерения

± 0,5 мм, погрешность 1,5-3%); измерители смещения в кинематической цепи рулевого

привода, т.е. приращения расстояния между рычагами поворотных цапф - лампа 6МХ5С

-1:5 (диапазон измерения ± 10 мм, погрешность 2,5-3,5%).

Для управления и питания механотронов был сконструирован

специальный блок, обеспечивающий настройку и визуальный контроль величины и направления

сигнала, подаваемого в измерительные каналы. Этот же блок использовался для сравнения

результатов в стендовых и лабораторных условиях нагружения рулевого привода автомобиля.

Для измерения изменения схождения управляемых колёс в

процессе движения автомобиля разработана методика регистрации смещений при помощи

сконструированной раздвижной линейки, штанги которой подпружинены, а их относительное

перемещение регистрировалось в салоне посредством гибкового вала. На концах линейки

установлены шарнирные наконечники, что позволило регистрировать приращение расстояния

между поворотными рычагами рулевой трапеции при любых углах поворота УК.

Перемещение гибкого вала регистрировалось в салоне автомобиля

механотроном 6МХ5С, установленном в патроне на специальном кронштейне, допускающим

регулировки диапазона измерения смещений и установку нулевого значения измерительного

устройства.

Относительное смещение шарового пальца в наконечнике

боковой рулевой тяги регистрировалось механотронами 6MXIC,

установленными так же на специальных кронштейнах, жёстко связанных с рычагами поворотных

цапф, в металлических патронах. На этом же кронштейне шарнирно закреплялась раздвижная

линейка для измерения смещений в кинематической цепи рулевого привода при поворотах

УК.

Усилие на поворотных рычагах цапф и рулевой сошке регистрировалось

методом тензометрирования при помощи тензорезисторов, соответственно, 2ПКБ-10-200Х

и 2ПКБ-10-100Х с базой 10 мм, соединённых по полумостовой схеме. При деформации

поворотных рычагов и рулевой сошки электрический сигнал от тензодатчиков усиливался

тензоусилителем «Топаз-2», после чего поступал на вход шлейфового осциллографа Н-700

и записывался на светочувствительную бумагу, одновременно регистрировались и перечисленные

выше величины смещений.

Осциллограф Н-700 и тензоусилитель «Топаз-2» устанавливались

на резиновых амортизаторах в салоне автомобиля. Тензодатчики и измерительная аппаратура

были соединены экранированным кабелем. Отметки времени через 0,1 с выполнялись отметчиком

осциллографа Н-700.

Питание измерительно-регистрирующего комплекса осуществлялось

постоянным током напряжением 24В, согласно схеме (рис.4) от двух аккумуляторных

батарей 6-СТ-7

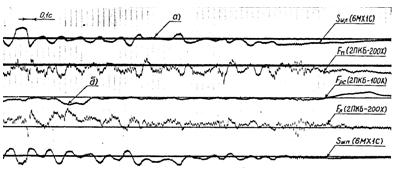

На рисунке 5 приведён образец осциллограммы дорожных

испытаний.

Рис. 5 Запись усилий на рулевой сошке, правом и левом

поворотных рычагах цапфы и относительных смещений шарового пальца в наконечнике

правой и левой боковых рулевых тяг в процессе трогания с места на прямолинейном

участке асфальтобетонного шоссе. Вначале осциллограммы показано влияние наводки

электрооборудования двигателя на сигнал измерителей

7. Полный факторный эксперимент –«24 »

Оценка влияния факторов, определяющих формирование смещений

в кинематической цепи рулевого привода в процессе эксплуатации, т.е. изменение схождения

управляемых колёс, желательна нетривиальным способом, что позволяют методы теории

планирования эксперимента.

С целью построения интерполяционных формул, а также оценки

значимости влияния исследованных ранее параметров был поставлен полный факторный

эксперимент «24 », а в качестве математической модели использован полином второй

степени, позволяющий наиболее удобно сравнивать несколько функций откликов.

Исходя из анализа информации, полученной в ходе лабораторных

и стендовых исследований, был определён минимально необходимый объём испытаний,

составлен план эксперимента, произведён отбор независимых факторов, обоснованы функции

отклика и их характеристики. Основными факторами, определяющими формирование смещений

в кинематической цепи РП, которые однозначны, совместимы, управляемы и независимы

в процессе одного опыта, являются: усилие в рулевом приводе - Хт, величина зазоров

в подвижных сопряжениях РП – Х2, угол свободного хода рулевого колеса – Х3 и пробег

автомобиля – Х4. Кодирование перечисленных факторов приведено в таблице 1.

Таблица 1Уровни факторов и интервалы варирования для

модели ВАЗ-21011

Факторы

|

Уровни факторов

|

Интервал

варирования

|

|

-1

|

0

|

+1

|

|

х1 (Fpn),

даН

|

10

|

20

|

30

|

10

|

|

х2 (  ) , мм ) , мм

|

0,8

|

1,5

|

2.2

|

0.7

|

|

х3 ( рк), град рк), град

|

5

|

10

|

15

|

5

|

|

х3 (lа),

тыс.км

|

20

|

50

|

80

|

30

|

В качестве функций отклика были взяты: величина приращения

расстояния между дисками управляемых колёс (критерий качества РП) – У1, начальная

величина схождения управляемых колёс – У2 и разность углов поворота управляемых

колёс – У3. Перечисленные факторы универсальны, количественны, статистически эффективны,

имеют физический смысл, легко изменяются при испытаниях на стенде.

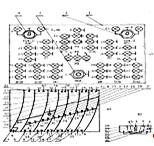

Матрица планирования полного факторного эксперимента,

составленная с учётом рекомендаций работы [82], и результаты определения функций

отклика приведены в таблице 2. Рандомизация опытов во времени проведена с использованием

таблицы случайных чисел, что позволило уменьшить вероятность появления систематической

ошибки.

Результаты эксперимента обрабатывались на ЭВМ «ЕС-1020».

При помощи разработанной программы рассчитывались уравнения регрессии для каждой

функции отклика, определялся доверительный интервал коэффициентов регрессии и проверялась

адекватность полученных математических моделей. Уравнения регрессии указанных функций

отклика с учётом кодирования параметров приняли следующий вид:

Результаты анализа коэффициентов уравнений регрессии

(4)-(6) сведены в таблицу 3.

Таблица 2.Матрица планирования и результаты определения

функций отклика полного факторного эксперимента «24»

|

№

|

х0

|

х1

|

х2

|

х3

|

х4

|

х1х2

|

х1х3

|

х1х4

|

х2х3

|

х2х4

|

х3х4

|

Y1

|

Y2

|

Y3

|

|

1

|

+

|

+

|

-

|

-

|

-

|

+

|

+

|

+

|

+

|

+

|

+

|

0,24

|

0,75

|

1

|

|

2

|

+

|

+

|

-

|

-

|

-

|

-

|

-

|

-

|

+

|

+

|

+

|

1,09

|

1,76

|

2

|

|

3

|

+

|

-

|

+

|

-

|

-

|

-

|

+

|

+

|

-

|

-

|

+

|

0,81

|

1,25

|

1,75

|

|

4

|

+

|

+

|

+

|

-

|

-

|

+

|

-

|

-

|

-

|

-

|

+

|

2,43

|

2,25

|

2

|

|

5

|

+

|

-

|

-

|

+

|

-

|

+

|

-

|

+

|

-

|

+

|

-

|

0,25

|

1,25

|

1,5

|

|

6

|

+

|

+

|

-

|

+

|

-

|

-

|

+

|

-

|

-

|

+

|

-

|

1,425

|

1,75

|

2,5

|

|

7

|

+

|

-

|

+

|

+

|

-

|

-

|

-

|

+

|

+

|

-

|

-

|

0,29

|

1,35

|

1,75

|

|

8

|

+

|

+

|

+

|

+

|

-

|

+

|

+

|

-

|

+

|

-

|

-

|

1,785

|

1,9

|

2

|

|

9

|

+

|

-

|

-

|

-

|

+

|

+

|

-

|

+

|

-

|

-

|

0,235

|

1,25

|

1,25

|

|

10

|

+

|

+

|

-

|

-

|

+

|

-

|

-

|

+

|

+

|

-

|

-

|

1,17

|

1,75

|

2,25

|

|

11

|

+

|

-

|

+

|

-

|

+

|

-

|

+

|

-

|

-

|

+

|

-

|

0,48

|

1,75

|

1,75

|

|

12

|

+

|

+

|

+

|

-

|

+

|

+

|

-

|

+

|

-

|

+

|

-

|

2,785

|

2,75

|

2,5

|

|

13

|

+

|

-

|

-

|

+

|

+

|

+

|

-

|

-

|

-

|

-

|

+

|

0,436

|

1,75

|

1,5

|

|

14

|

+

|

+

|

-

|

+

|

+

|

-

|

+

|

+

|

-

|

-

|

+

|

2,05

|

2,75

|

2,5

|

|

15

|

+

|

-

|

+

|

+

|

+

|

-

|

-

|

-

|

+

|

-

|

+

|

0,51

|

1,75

|

1,75

|

|

16

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

-

|

+

|

3,14

|

3,00

|

2,75

|

Таблица 3.Данные к определению доверительных интервалов коэффициентов

регрессии

|

Функции отклика

|

Дисперсия воспроизводимости

|

Критерий Кохрена

Gi

|

Ошибка опыта

|

Доверительный интервал

|

|

y1 (S), мм

|

0,032

|

0,2011

|

0,002

|

0,0948

|

|

y2 ( ),

мм ),

мм

|

2,190

|

0,2283

|

0,1369

|

0,7844

|

|

y3 ( ),.град ),.град

|

2,880

|

0,1739

|

0,1800

|

0,8904

|

Ошибка воспроизводимости оценивалась по параллельным

опытам, произведённым в одинаковых условиях не менее двух раз. Однородность дисперсий

проверялась по критерию Кохрена. Ошибка опыта оценивалась дисперсией коэффициентов

регрессии. Доверительные интервалы коэффициентов регрессии определены с учётом критерия

Стьюдента tр = 2,12, определённого

для уровня значимости  =

0,05

и числа степеней свободы К = 1 Адекватность полученных математических моделей проверялась

по критерию Фишера. Так, для уравнения регрессии (4):

=

0,05

и числа степеней свободы К = 1 Адекватность полученных математических моделей проверялась

по критерию Фишера. Так, для уравнения регрессии (4):

что даёт основание считать полученную модель (4) адекватной.

Модели, описывающие уравнения регрессии (5) и (6), оказались

неадекватными и в дальнейших исследованиях не использовались.

Таким образом, окончательно уравнение (4.4 - зависимость

критерия качества рулевого привода от перечисленных факторов) принимает вид:

Уравнение (8) использовано для оценки влияния исследованных

ранее факторов на изменение критерия качества рулевого привода, т.е. и на изменение

эксплуатационных свойств автомобиля.

8. Анализ результатов экспериментальных исследований

8.1 Результаты лабораторных исследований характеристик

и состояния рулевого привода и шарниров рулевых тяг

Экспериментальные исследования показали, что критерий

качества РП обладает разрешающей способностью для оценки раздельно величин обратимых

(упругости РП) и необратимых (зазоров в подвижных сопряжениях РП) смещений. Характер

изменения критерия качества РП позволяет установить предотказные значения уровня

технического состояния отдельных сопряжений РП.

Статистические наблюдения показали, что относительно

резкое изменение критерия качества РП наблюдается для определённых групп сопряжений

в определённых интервалах усилий.

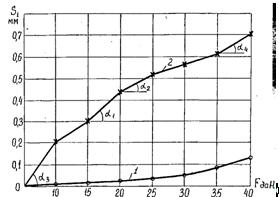

Для модели «ГАЗ-24» (рис. 6) зазоры в рулевых шарнирах

проявляются при усилии около 25 даН, что зависит от конструктивных особенностей

рулевого привода и переднего моста. Причём, ухудшение технического состояния увеличивает

разрешающую способность интегрального показателя - критерия качества РП. Так, для

автомобиля "ВАЗ 2103" с пробегом. 180 тыс. км, рулевой привод которого

находится в аварийном состоянии, критерий качества РП показывает значительное превышение

нормативных величин зазоров в подшипниках ступиц колёс и рулевых шарнирах, что следует

из рисунка 7.

Рис. 6. Зависимость изменения смещений в РП от усилия

между дисками УК для автомобиля «ГАЗ-24» с пробегом 25 тыс. км

Распространяя известный в аналитической механике метод

виртуальных перемещений на кинематическую цепь РП, можно сделать вывод, что необратимые

смещения проявляются для отдельных групп подвижных сопряжении последовательно, в

соответствии с величинами коэффициентов приведения к радиусу диска управляемого

колеса. Диапазон усилий до 30-40 даН для исследованных моделей автомобилей является

достаточным для полной выборки зазоров в подвижных сопряжениях РП (при условии,

что УК установлены на поворотные площадки) и соответствует среднеэксплуатационному

диапазону нагружения РП.

Рис. 7.Экспериментальная зависимость изменения критерия

качества РП ВАЗ-2103 с пробегом 180 тыс. км и аварийным состоянием РП

Отмечено, что для автомобилей рассматриваемого класса

из-за наличия в правой (по ходу движения) половине рулевого привода маятникового

рычага, который при деформации РП перемещается в вертикальной плоскости, жёсткость

её несколько меньше жёсткости левой половины, что определило введение корректирующего

коэффициента.

Исходные данные для определения работы, затрачиваемой

в рулевом приводе на преодоление упругих деформаций и зазоров в подвижных сопряжениях

РП, определялись по гистерезисным характеристикам смещений. Последние снимались

при установке управляемых колёс в пять фиксированных положений на поворотных площадках

и записи приращения расстояния между дисками УК от усилия между ними на прямом и

обратном ходе подвижного штока силового цилиндра.

Гистерезисные характеристики смещений в РП позволили

оценить влияние состояния различных групп подвижных сопряжении РП и его упругости

на величину момента сил трения в РП и на характер изменения угла поворота управляемого

колеса на величину смещений в РП в различных режимах нагружения рулевого привода.

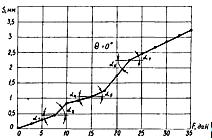

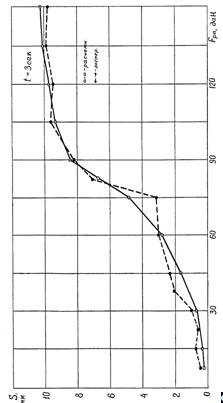

Экспериментальные зависимости

приращения расстояния между дисками управляемых колёс от усилия, созданного между

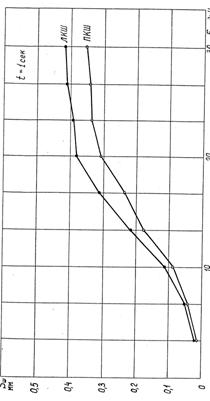

ними впереди передней оси, построенны по результатам первого измерения (• – •),

когда после создания начальных условий, т.е. предварительной деформации РП, проявляются

Экспериментальные зависимости

приращения расстояния между дисками управляемых колёс от усилия, созданного между

ними впереди передней оси, построенны по результатам первого измерения (• – •),

когда после создания начальных условий, т.е. предварительной деформации РП, проявляются

обратимые и необратимые

смещения, и третьего измерения (° °),

когда проявляются только обратимые смещения, т.е. упругие деформации.

обратимые и необратимые

смещения, и третьего измерения (° °),

когда проявляются только обратимые смещения, т.е. упругие деформации.

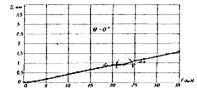

Гистерезисные характеристики для модели ВАЗ с пробегом

180 тыс. км, но с аварийным состоянием РП имеют вид (рис. 8).

Однако, в этом случае работа необратимых смещений достигает

52% всей затраченной, что в 2,3 раза больше работы, затраченной на преодоление обратимых

и необратимых смещений в прямолинейном положении управляемых колёс первого автомобиля

с пробегом 15 тыс. км. Некоторое увеличение работы для углов поворота УК 10° по

сравнений с её значением для 5° объясняется формированием зазоров в шарнирах осей

поворотных стоек и износом сайлент-блоков.

Таким образом, обратимые смещения играют положительную

роль в гашении плавно нарастающих усилий в РП, вызванных действием макропрофиля

дорожного полотна. Работа необратимых смещений компенсирует действие плавно нарастающих

нагрузок, вызванных действием микропрофиля дорожного полотна и другими возмущениями.

Это улучшает курсовую устойчивость движения и снижает утомляемость водителя.

Рис.8.Гистерезисные характеристики смещений в рулевом

приводе от усилия в нём для различных угловых положений УК модели 2103 с пробегом

183 тыс. км и аварийным техническим состоянием РП

Однако возрастание величины смещений в РП отрицательно

сказывается на управляемости автомобиля, резко увеличивая время переходных процессов

между поворотами рулевого и управляемых колёс, затрудняя обеспечение заданной траекторий

движения автомобиля и вызывая увеличение утомляемости водителя.

Кроме того, наличие необратимых смещений в РП создаёт

благоприятные условия для возникновения автоколебаний УК и в совокупности с обратимыми

смещениями - резонанса колебаний, снижая управляемость автомобиля и повышая износ

шин. Это подтвердили дорожные испытания, а также выводы исследований: А.С. Литвинова

и др.

Накопленные в лабораторных

исследованиях статистические данные показали значительное влияние характеристик

и состояния рулевых шарниров на критерий качества РП и формирование смещений в нём.

Так, на рисунках 9 и 10 показаны изменения отмеченных ранее критериев состояния

рулевых шарниров для выборки (50 ед.) новых (° °),

и (22 ед.) снятых с эксплуатации (х – х) рулевых шарниров модели ВАЗ, построенные

по величинам их математических ожиданий.

Накопленные в лабораторных

исследованиях статистические данные показали значительное влияние характеристик

и состояния рулевых шарниров на критерий качества РП и формирование смещений в нём.

Так, на рисунках 9 и 10 показаны изменения отмеченных ранее критериев состояния

рулевых шарниров для выборки (50 ед.) новых (° °),

и (22 ед.) снятых с эксплуатации (х – х) рулевых шарниров модели ВАЗ, построенные

по величинам их математических ожиданий.

Рис.9. Зависимости изменения радиального смещения в рулевом

шарнире от усилия для: I - новых (50 ед.) и 2 - изношенных (22ед) шарниров (по величинам

математических ожиданий выборка)

Рис.10. Зависимость изменения момента сопротивления шарового

пальца повороту от его углового положения в наконечнике тяги, т.е. стабильность

для: I

~

новых и 2 - изношенных шарниров

Из рисунка 9 следует, что заметное увеличение относительного

радиального смещения элементов новых рулевых шарниров наблюдается при радиальном

усилии большем 35 даН, в то время как для изношенных шарниров заметное увеличение

смещения наблюдается yжe

при

величине радиального усилия 10 даН и характер его изменения аналогичен такой же

зависимости, но для рулевого привода в целом (рис. 10).

Отмечено также, что приложение радиального усилия к шаровому

пальцу вызывает его одновременное осевое перемещение, т.е. «выжимание» из гнезда

наконечника рулевой тяги, характер которого зависит от геометрии износа сопряжений

рулевого шарнира. Осевое усилие пружины по мере износа шарниров уменьшилось в 3

раза, а зазоры возросли в 4,5 раза, причём наблюдались случаи поломки пружины при

потере жесткости.

Важной характеристикой эксплуатационного состояния рулевых

шарниров является момент сопротивления шарового пальца повороту и его стабильность,

определяющие момент сил трения в РП. Так, из рисунка 10 следует, что момент сопротивления

шарового пальца повороту для изношенных шарниров уменьшается в 9-10 раз, а его стабильность

при повороте характеризует эллиптическую геометрию износа сопряжения по сравнению

с новыми шарнирами, но стабильность отсутствует и для них.

Одномерный статистический анализ выборки новых рулевых

шарниров показал, что дисперсия их характеристик значительна, кроме усилия отрыва

шарового пальца и жёсткости пружины шарнира, коэффициент вариации которых составил,

соответственно, 0,13 и.-0,12. Для моментов сопротивления шарового пальца повороту

коэффициент вариации стабилен для всех четырёх положений и равен 0,50-0,54.

При этом статистические ряды основных характеристик,

определяющих эксплуатационное состояние новых рулевых шарниров, т.е. момента сопротивления

шарового пальца повороту и относительного радиального смещения соответствуют экспоненциальному

закону распределения.

Одномерный статистический анализ выборки снятых с эксплуатации

рулевых шарниров показал, что усилие отрыва шарового пальца уменьшается в 8 раз

по сравнению с новыми шарнирами и в 2 раза по сравнению с жёсткостью пружины при

ходе шарового пальца. Момент сопротивления шарового пальца повороту в сравнении

с новыми шарнирами уменьшился в 15 раз, а нестабильность возросла в 2 раза.

Это свидетельствует о резком нарушении силового замыкания

и является причиной интенсивного износа поверхности подвижных сопряжений. Причём

радиальное смещение увеличилось с 0,118 до 0,417 мм, а его стабильность уменьшилась

в 2 раза с увеличением усилия до 40 даН. Удовлетворительное согласие с экспоненциальным

законом распределения наблюдалось для жёсткости пружины, радиальных и необратимых

смещений.

Результаты парного корреляционного анализа характеристик

и состояния новых/снятых с эксплуатации рулевых шарниров показали, что для новых

шарниров относительно высокая степень корреляции характерна только между усилием

отрыва пружины шарнира и её жёсткостью - до 0,833, при этом влияние линейного и

нелинейного характера связей равнозначно. Также слабо (до 0,586) скоррелированы

необратимые и относительные радиальные смещения элементов.

Для снятых с эксплуатации рулевых шарниров характерна

теснота корреляционной связи, близкой к функциональной между необратимыми и относительными

радиальными смещениями, причём более характерен нелинейный эффект. При этом, наблюдается

уменьшение корреляционного отношения с 0,979 до 0,928 при увеличении радиального

усилия с 20 до 40 даН.

Результаты множественного регрессионного анализа характеристик

и состояния новых и снятых с эксплуатации рулевых шарниров ВАЗ показали, что для

новых рулевых шарниров как относительные, так и необратимые радиальные смещения

элементов рулевых шарниров слабо скоррелированы (до 0,699) с рассмотренными ранее

характеристиками. Это значит, что в уравнениях регрессии не учтён ряд факторов,

связанных с качеством сборки и дисперсией свойств новых рулевых шарниров.

Для снятых с эксплуатации рулевых шарниров характерна

высокая степень корреляции между относительными и необратимыми радиальными смещениями

и рассмотренными критериями эксплуатационного состояния шарниров, достигающая, соответственно:

0,976 и 0,974.

Это свидетельствует, что учтены наиболее значимые факторы,

определяющие величины необратимых и относительных радиальных смещений, которые могут

служить критериями оценки эксплуатационного состояния шарниров, а наиболее значимые

характеристики - момент сопротивления шарового пальца повороту и жёсткость осевой

пружины шарнира рулевых тяг.

Таким образом, основные причины отказа рулевых шарниров

- снижение жёсткости пружины и уменьшение момента сопротивления повороту шарового

пальца. Поэтому необходимы мероприятия по уменьшению дисперсии свойств новых рулевых

шарниров при их изготовлении и сборке.

8.2 Результаты стендовых исследований эксплуатационного

состояния рулевого привода легковых автомобилей

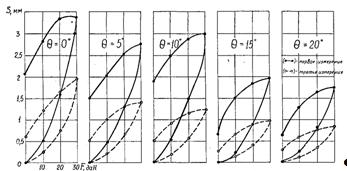

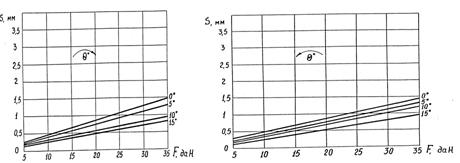

В стендовых условиях оценивалась кинематика РП с учётом

силового нагружения в диапазоне, соответствующем средним условиям эксплуатации,

и уровня его технического состояния. Для этого исследовался характер изменения критерия

качества РП при установке УК в ряд фиксированных положений в обе стороны (рис. 11-12).

Причём экспериментальные точки не показаны, т.к. результаты обработаны методом наименьших

квадратов в логическом блоке стенда, а угол наклона прямой характеризует усреднённую

величину критерия качества РП.

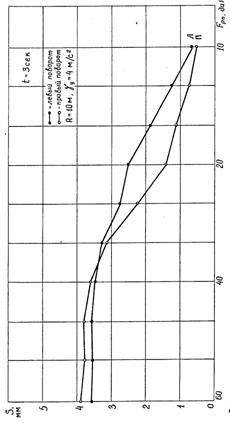

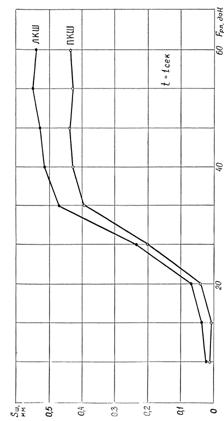

На рисунке 11 показана зависимость приращения расстояния

между дисками УК от усилия, созданного между ними, т.е. изменение величины критерия

качества РП при повороте УК в ряд фиксированных положений в обе стороны для модели

«M-2140» с пробегом 30 тыс. км. При этом усреднённые значения критерия качества

РП располагаются несимметрично при повороте УК влево (рис. 11а) и вправо (рис. 11б)

на один и тот же угол, что свидетельствует о нарушении заданной при проектировании

кинематики РП.

Отсюда следует, что автомобиль эксплуатируется с уводом

вправо, что проявляется большим износом сопряжений РП при установке УК влево на

угол до 10°. Однако нарушение кинематики РП несущественно, но свидетельствует о

нарушении углов установки управляемых колес и эксплуатации шин с пониженным давлением

воздуха.

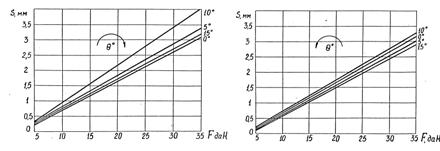

На рисунке 12 показан характер изменения критерия качества

РП для автомобиля ВАЗ-2103 с пробегом 180 тыс. км и аварийным состоянием рулевого

привода. Причём абсолютная величина критерия качества РП превышает допускаемые величины,

а характер её изменения при повороте УК вправо (рис. 12а) отличается также значительной

несимметричностью расположения зависимостей.

Наибольшее значение критерия качества РП при углах поворота

10° в обе стороны свидетельствует об аварийном состоянии шарниров оси поворотной

стойки подвески и сайлент-блоков и объясняется изменением плеч, на величине которых

приложено усилие.

Для этого автомобиля характерно значительное (25-30%)

снижение чувствительности к управлению, что проявляется «рысканием» при движении.

Одномерный статистический анализ характеристик и состояния

рулевого привода выполнен на примере выборки автомобилей базовых моделей ВАЗ. Причём

была также подтверждена возможность раздельного определения упругости и зазоров

в подвижных сопряжениях рулевого привода. Так, средняя величина смещений в РП при

усилии в нём 30 даН отличается от суммы средних величин упругости и зазоров в РП

не более 0,7%.

Наиболее стабильны упругость РП и смещение в его кинематической

цепи, коэффициент вариации которых, соответственно: 0,29 и 0,39, причём последний

стабилизируется с величины усилия в РП 25 да Н. Наименее стабильны величина зазоров

в сопряжениях РП и пробег автомобилей, коэффициент вариации которых, соответственно:

0,77 и 0,87.

Проверка соответствия характеристик и состояния рулевого

привода законам распределения показала, что удовлетворительное согласие с нормальным

законом распределения имеют необратимые смещения т.е. зазоры в сопряжениях РП и

общий пробег, а с экспоненциальным - смещение в кинематической цепи РП при всех

режимах нагружения и величина обратимых смещений, т.е. упругость рулевого привода.

а) б)

Рис. 11.Зависимости изменения критерия качества РП от

угла поворота управляемых колёс: а - влево, б - вправо для автомобиля «Москвич –

2140» с пробегом 30 тыс. км

а) б)

Рис. 12.Зависимости изменения критерия качества РП от

угла поворота УК: а - вправо, б - влево для модели ВАЗ-2103 с пробегом 180 тыс.

км и аварийным техническим состоянием РП

Парный корреляционный анализ выполнен для оценки характера

и тесноты связей между характеристиками и состоянием рулевого привода. При этом

рассмотрены как линейные, так и нелинейные эффекты взаимодействия, а использование

«индекса корреляции» позволило рассматривать параметры и не имеющие нормального

совместного распределения. Для расчёта использованы результаты дисперсионного анализа,

данные по которому не приводятся, т.к. по ним не были сделаны обобщающие выводы.

Результаты парного корреляционного анализа РП базовых

моделей ВАЗ/АЗЛК с учётом линейного - Л и нелинейного - НЛ характера связей показали,

что относительно высокая степень корреляции отмечена только между критерием качества

РП и зазорами в его подвижных сопряжениях, которая при создании усилия в РП от 10

до 30 даН увеличивается с 0,697 до 0,906. Причём для моделей ВАЗ эти связи имеют

более выраженный линейный характер.

Таким образом, по сравнению со свободным ходом рулевого

колеса, имеющем слабую корреляционную связь с необратимыми смещениями и практически

отсутствие корреляционной связи с обратимыми смещениями, более стабильным оценочным

параметром эксплуатационного состояния рулевого привода является критерий качества

РП.

Множественный регрессионный анализ выполнен для выяснения

тесноты, направления и характера связей между характеристиками и состоянием РП при

условии одновременного действия не менее четырёх факторов, характеризующих эксплуатационное

состояние рулевого привода.

Из полученных в результате анализа уравнений регрессии

и параметров их оценки следует, что наибольшую тесноту связи имеют необратимые смещения

с критерием качества, люфтом рулевого колеса и пробегом автомобиля. Наибольший «вес»

имеет критерий качества РП, причём преобладает нелинейный характер влияния. Люфт

рулевого колеса влияет менее значимо и преобладает линейный характер.

На изменение критерия качества РП наибольшее влияние

оказывают необратимые и обратимые смещения в подвижных сопряжениях РП, причём наблюдается

линейный характер влияния этих факторов, а значимость резко увеличивается по мере

нарастания усилия в РП с 10 до 30 даН, соответственно: с 0,147 до 1,04 и с 0,106

до 1,21.

Используя «индекс корреляции», полученные уравнения сравнивались

и оценивалась степень их близости функциональной зависимости. Так, для уравнений,

описывающих зависимость критерия качества РП от обратимых смещений (упругости РП),

люфта рулевого колеса и пробега автомобиля, с увеличением усилия в рулевом приводе

наблюдается снижение тесноты связи, уменьшение «индекса корреляции» с 0,616 до 0,408.

Для уравнений, описывающих зависимость критерия качества

РП от необратимых смещений (зазоров в сопряжениях РП), люфт рулевого колеса и пробега

автомобиля, с увеличением усилия в рулевом приводе теснота связи увеличивается с

0,664 до 0,871.

Таким образом, нулевая гипотеза о том, что все коэффициенты

регрессии (кроме свободного члена) равны нулю для критерия качества и необратимых

смещений в РП, отвергается, в то же время другие уравнения регрессии могут быть

использованы при моделировании с допустимой погрешностью.

Выполняя анализ интерполяционной формулы и результатов

полного факторного эксперимента «24» можно отметить, что по силе влияния на критерий

качества РП исследованные факторы располагаются в следующем порядке: усилие в РП,

величина необратимых смещений (зазоров) и пробег автомобиля. Влияние люфта рулевого

колеса на формирование критерия качества РП следует считать незначимым.

При возрастании перечисленных факторов смещения в кинематической

цепи РП увеличиваются, причём в большей степени от усилия в РП и величины зазоров.

Влияние пробега в 5 раз менее значимо по сравнению с усилием в РП и в 2 раза - по

сравнению с зазорами. Эффекты взаимодействий исследованных факторов, соответственно,

в 5 и 1,5 раза меньше линейных эффектов.

При этом наиболее значимо совместное влияние усилия в

РП и величины зазоров в его подвижных сопряжениях, а совместное влияние усилия в

РП и пробега автомобиля, а также люфта рулевого колеса и пробега на 30-35% менее

значимо влияет на формирование смещений в кинематической цепи рулевого привода.

А так же, перечисленные эффекты взаимодействия при их возрастании приводят к увеличению

смещений в кинематической цепи РП. Эффект же взаимодействия величины зазоров в подвижных

сопряжениях РП и люфта рулевого колеса при их возрастании приводит к уменьшению

смещений в РП, что может быть объяснено с позиций формирования свободного хода рулевого

колеса, где доля рулевого привода меньше доли рулевого механизма, что будет рассмотрено

ниже.

8.3 Результаты дорожных и сравнительных исследований

характеристик и состояния рулевого привода

Исследования показали удовлетворительные результаты использования

разработанного метода измерения смещений в РП и рулевых шарнирах.

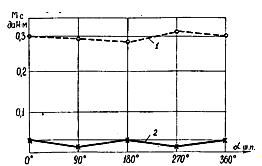

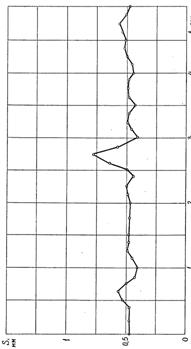

Так, в режиме прямолинейного движения со свободным рулём

на асфальтобетонном шоссе со скоростью 8,4 м/с осциллографическая запись, (рис.13)

показала, что величина смещений элементов рулевых шарниров не превышает 0,15-0,18

мм, а усилий в рулевом приводе - 12-15даН

Частота колебаний шарового пальца в наконечнике тяги

в этом режиме составила 3,5-4 Гц. Причём, наблюдались участки силового замыкания

элементов рулевых шарниров в моменты времени 0,75-1,05 сек.

Увеличение скорости до 16,8 м/с при фиксированном РК

(рис. 14) приводит к возникновению высокочастотных колебаний усилий в РП, причём

частота колебания усилия на левом поворотном рычаге цапфы в 1,05 – 1,15 раза больше,

чем на правом. Это объясняется меньшей жёсткостью правой половины РП за счёт маятникового

рычага и оправдывает введение коэффициента. Частота колебаний шарового пальца в

наконечниках рулевых тяг при этом уменьшается до 2-2,5 Гц, однако амплитуда увеличивается

в 2-2,5 раза, достигая 0,35-0,45 мм. При этом области силового замыкания элементов

рулевых шарниров наблюдаются в 2,5-3 раза реже и по времени они занимают не более

0,5-0,75 сек.

Рис.5.13. Осциллографическая запись усилий на

рулевой сошке, правом и левом поворотных рычагах цапфы 2 относительных смещений

шарового пальца в

В отмеченных режимах испытаний смещения в правом и левом

рулевых шарнирах происходят примерно одновременно. Причём, синхронность не нарушается

ни при увеличении скорости, ни при движении со свободным или фиксированным рулевым

колесом. Смещения элементов рулевых шарниров, складываясь, вызывают изменение схождения

на 35-40%, что доказывает целесообразность введения средней величины смещений.

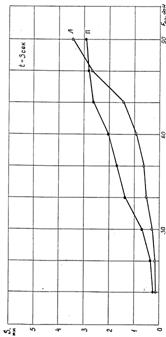

Характер изменения смещения шарового пальца относительно

наконечника тяги от усилия на поворотном рычаге за 1 сек после начала разгона на

прямолинейном участке при фиксированном РК со скорости 11,2 м/с (рис. 15) аналогичен

этим же зависимостям, полученным в стендовых и сравнительных исследованиях, что

доказывает целесообразность применения разработанной методики оценки эксплуатационного

состояния РП и режимы его нагружения. Величина смещений для левого рулевого шарнира

испытуемого автомобиля на 12-15% больше правого.

Движение по прямолинейной траектории и фиксированным

РК со скоростью 16,4 м/с по щебёночному покрытию характеризуется резким увеличением

амплитуды колебаний смещения в рулевом приводе (рис. 16).Частота колебаний в низкочастотной

области при этом 0,5-0,75 Гц.

Режим неустановившегося движения в момент входа в поворот

(3-5 сек) для радиуса поворота и скорости, обеспечивающих боковое ускорение 4 м/с2,

характеризуется резким колебанием величины и направления усилия, а также смещения

в РП, т.к. моменты на рулевой сошке и УК имеют разные знаки. Это приводит к снижению

чувствительности испытуемого автомобиля к управлению.

Результаты осциллографирования, обработанные на ЭВМ ,

приведены на рисунке 17, где показана зависимость изменения критерия качества РП

в течении 3 сек после начала входа в поворот. Причём вход испытуемого автомобиля

в правый поворот характеризуется более интенсивным нарастанием усилия в левой половине

РП и относительно резким приращением смещения. При входе в левый поворот большее

влияние имеют упругие деформации, усилие и смещение в РП нарастают более плавно.

Вход автомобиля в поворот при тех же условиях, но на

щебеночном покрытии характеризуется значительными колебаниями смещений в РП, достигающими

0,5-0,75 мм от средней величины в момент входа в поворот.

Рис.1

Рис. 16. Экспериментальная зависимость изменения

смещений в РП от времени в процессе рулевым колесом

Рис. 18. Экспериментальные зависимости изменения

смещений в РП от усилия в нем в процессе выхода автомобиля из поворота: Л -

левого, П - правого со скорости 11,2 м/с со свободным рулём.

На рисунке 18 показана зависимость изменения критерия

качества РП в течение 3 сек после начала выхода из поворота. При выходе из левого

поворота более упругая правая часть РП определяет плавное изменение смещений в РП,

а при выходе из правого поворота формирование смещений в РП определяет левая часть

рулевого привода, где преобладают зазоры, отчего выше интенсивность изменения смещений.

Однако значительных колебаний смещений в РП в этом режиме не наблюдалось, что позволяет

считать влияние критерия качества РП на ЭС менее существенным.

Смещения в рулевом приводе в наибольшей степени влияют

на изменение курсовой устойчивости автомобиля в режиме торможения. Так, осциллограммы

усилий на поворотных рычагах и рулевой сошке, а также относительных смещений в рулевых

шарнирах в процессе служебного торможения со скорости 11,2 м/с показывают, что в

момент начала торможении на поворотных рычагах наблюдается резкий скачок усилия,

который через 0,25с передаётся на рулевую сошку и вызывает смещение в шарнире 0,5-0,55

мм.

Из рисунка 19 следует, что резкое увеличение смещений

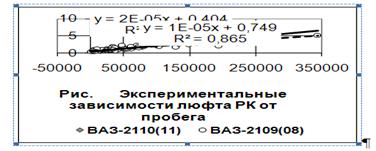

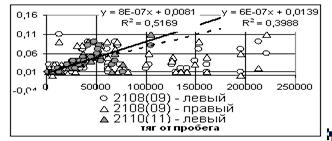

начинается с усилия на поворотном рычаге цапфы 20 даН и стабилизируется при 35 даН,