Разработка технологического процесса изготовления отливки

Курсовая

работа

разработка

технологического процесса изготовления отливки

Содержание

1. Введение

2. Литье

3. Характеристика материала детали

4. Технология песчано-глинистой формы

5. Изготовление нижней полуфомы

6. Изготовление верхней полуформы

7. Выбор способа формовки

8. Основная характеристика формовочной смеси

9. Основная характеристика стержневой смеси

10. Характеристика песчано-глинистой смеси

(стержневой) для отливки зубчатого колеса

11. Эскиз детали и технологичность конструкции

12. Выбор положения отливки в форме и плоскость

разъёма модели и формы.

13. Припуски на механическую обработку и

технологически припуски отливки.

14. Выбор стержней.

15.Формовочные уклоны

16. Прибыли и выпоры.

17. Требования при конструировании прибылей.

18.

Литниковая система.

19. Расчёт литниковой системы.

20.

Литниковая система.

Список используемой литературы

1. Введение

Данный курсовой

проект включает в себя все элементы литейного производства, начиная с выбора

марки материала и заканчивая готовой отливкой, со всеми расчётами припусков для

последующей механической обработки детали. Отливка ведётся в песчано-глинистой

форме, что является наиболее выгодным в условиях единичного производства. В качестве материала отливки выбрана

сталь 40X, как наиболее подходящая по литейным

свойствам соответственно, так как конечный продукт производства - «звёздочка»,

возможны значительные нагрузки и данный материал в соответствии с выбранным

способом литья является наиболее приемлемым, как с технологической, так и с

экономической точки зрения.

2. Литье

Литье (литейное производство)

– один из основных способов изготовления металлических заготовок и деталей.

Отливки – продукция литейного производства. Сущность получения отливок

заключается в том, что расплавленный и перегретый металл или сплав заливается в

заранее приготовленную литейную форму, внутренняя полость которой с

максимальной степенью приближения воспроизводит конфигурацию и размеры

получаемой отливки. Заполнение литейной формы (полости) расплавом

осуществляется через каналы, называемые литниковой системой. Наружные очертания

отливки образуются стенками полости формы, а внутренние поверхности и отверстия

образуются с помощью специальных вставок в литейные формы, называемых стержнями.

При затвердевании в литейной форме металл приобретает (сохраняет) очертания полости

литейной формы и стержней.

3. Характеристика материала детали

Для производства

отливок используется сплавы черных металлов: высокопрочные, ковкие и другие

виды чугунов; углеродистые и легированные стали; сплавы цветных металлов;

медные (бронзы и латуни), цинковые, алюминиевые и магниевые сплавы; сплавы

тугоплавких материалов: титановые, молибденовые, вольфрамовые и другие.

Литейные сплавы

должны обладать высокими литейными свойствами (высокой жидкотекучестью, малыми

усадкой и склонностью к образованию трещин); требуемые физическими и

эксплутационными свойствами. Для изготовления стальных отливок используют углеродистые и легированные

стали. Механические свойства легированных литейных сталей определяются

количеством легирующих элементов. Легирование значительно повышает механические

и эксплутационные свойства (жаропрочность, износостойкость, коррозионную

стойкость).

Для изготовления детали «звездочка»

способом литья используется материал — сталь 40Х ГОСТ 4543-71.

Литейные стали,

имеют плохие литейные свойства: пониженную жидкотекучесть, значительную усадку

(до 2,5%), что приводит к образованию усадочных раковин и пористости в

отливках; стали склонны к образованию трещин.

Механические

свойства легированных литейных сталей определяются количеством легирующих

элементов:

Таблица 1.

|

Марка стали

|

Предел

текучести

|

Временное

сопротив-

ление

|

Относительное

удлинение

|

Относитель-

ное сужение

|

Ударная

вязкость

|

|

МПа

|

МПа

|

%

|

%

|

кДж/М2

|

|

40Х

|

500

|

650

|

12

|

25

|

400

|

Состав стали 40ХЛ

по ГОСТ 4543-71:

Массовая доля

элементов:

Таблица 2.

|

С,%

|

Si,%

|

Mn,%

|

Cr,%

|

|

0.36 – 0.44

|

0.17 – 0.37

|

0.5 – 0.8

|

0.8 – 1.1

|

4. Технология песчано-глинистой формы

Весь цикл

изготовления отливки по данному способу состоит из ряда основных и

вспомогательных операций, осуществляемых как параллельно, так и

последовательно: изготовление модельного комплекта; приготовление формовочных и

стержневых смесей; изготовление стержней и литейной формы; сушка стержней и

форм; сборка формы; заливка формы расплавом; затвердевание и охлаждение металла

в форме; выбивка отливки из формы; удаление элементов литниковой системы;

удаление стержней и очистка поверхностей отливки.

5. Изготовление нижней полуфомы

На ровном

основании устанавливается модель низа в перевёрнутом положении. Прикладывают

модель питателя, устанавливается опока,

далее изготовляется формовочная смесь, особенно тщательно в узлах и у стенок

опоки. Далее делаются проколы для вывода образующихся газов.

6. Изготовление верхней полуформы

Устанавливается

литниковая система:

а) модель стояка;

б) модель

прибыли;

в) модель выпора.

Затем в том же

порядке устанавливается опока, уплотняется формовочная смесь, делаются проколы.

Когда

изготовление верхней и нижней полуформ закончено, изготовляют из голов формы

модель. Для этого в модель ввертывают подъём, а затем её слегка расталкивают

ударами молотка по подъёму. Извлекают модель не разбивая полуформ. В заключении

повреждённые участки заделывают и в целях повышения потребительски качеств,

полуформы высушивают.

7. Выбор способа формовки

При использовании

песчано-глинистых смесей в процессе формовки выполняют следующие

технологические операции:

1) уплотнение

смеси, позволяющее получить точный отпечаток модели в форме и придать ей

необходимую прочность и другие свойства;

2) устройство в

форме вентиляционных каналов, облегчающих выход из полости формы образующихся

при заливке расплавов газов.

3) извлечение

модели из формы;

4) отделку и

сборку формы.

Исходя из

характера производства (единичное) выбираем ручную формовку. Следует отметить,

что ручная формовка в тяжелом машиностроении оснащена большим количеством

вспомогательных механизмов для уплотнения формовочной смеси. Таким образом, в

единичном производстве ручная формовка в чистом виде почти не используется. По

способу формовки - формовка в опоках.

8. Основная характеристика формовочной смеси

Формовочная смесь

– это многокомпонентная смесь формовочных материалов, соответствующая условиям

технологического процесса изготовления литейных форм. Формовочные смеси по

характеру использования разделяют на облицовочные, наполнительные и единые.Формовочные

смеси должны иметь высокую огнеупорность, достаточную прочность и

газопроницаемость, пластичность, податливость.

Таблица 3.

|

Смесь

|

Масса отливки, кг

|

Толщина стенки отливки, мм

|

Свойства смеси

|

|

Газопроницаемость, Ст.ед.

|

Влажность, %

|

Предел прочности при сжатии, кПа

|

|

Единая для формовки по-сырому

|

До 100

|

25

|

90

|

4

|

39

|

9. Основная характеристика стержневой смеси

Стержневая смесь

– это многокомпонентная смесь формовочных материалов, соответствующая условиям

технологического процесса изготовления литейных стержней. Стержни при заливке

расплавленного металла испытывают значительные тепловые и механические

воздействия по сравнению с формой, поэтому стержневые смеси должны более

высокую огнеупорность, газопроницаемость, податливость, малую газотворную

способность, легко выбиваться из отливок.

Таблица 4.

|

Состав смеси, масса %

|

Зерновой состав песка

|

|

Отработанная смесь

|

Кварцевый песок

|

Глина

|

Сульфитная барда

|

|

70

|

16,5

|

5

|

0,5

|

016А

|

Газопроницаемость

- т.е. способность пропускать газы и водяные пары при заливке формы расплавом.

Податливость -

способность формовочной смеси несколько уменьшаться под воздействием сжимающих

сил, возникающих при усадке металла в процессе его затвердения и дальнейшего

охлаждения.

Огнеупорность -

свойство формовочной, а также стержневой смеси не оплавляться, не разминаться, не

спекаться под воздействием высоких температур, возникающих при литье готовой продукции.

10. Характеристика песчано-глинистой смеси (стержневой) для

отливки зубчатого колеса

Таблица 5.

|

Состав смеси

|

|

Зерновая часть, %

|

Связывающ. мат. и вес зерновой части смеси

|

Зерновая основа

|

Влажность

|

Глиностерж.

|

Газопроницаемость во

влажном состоянии

|

Предел прочности

|

|

Смеси, %

|

По весу, %

|

|

Кварцевого песка

|

Глины

|

Неводные материалы

|

Водные материалы

сульфатно-смертного барда, удельный вес

|

При сжатом влажном состоянии

|

При разрыве в сухом состоянии

|

|

96 – 97

|

2,0 - 4,0

|

2,5 - 3,5

|

50 - 100

|

3,5 - 4,5

|

4 - 7

|

min 100

|

0,1 - 0,2

|

4

|

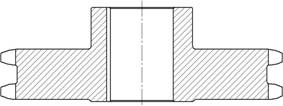

11. Эскиз детали и технологичность конструкции

колесо зубчатое

Рисунок 1.

Назначение:

1. Отливки третей

группы сложности.

2. Внешнее

очертание и конструкция литой детали простые, модель и форму для неё можно

изготовить с одним плоским разъёмом; части модели легко извлекаются из формы.

Это можно проверить с помощью метода теневого рельефа.

3. По характеру

внутренних полостей и отверстий в отливке применяется стержень простой формы.

4. Толщина стенки

назначается наименьшей, но обеспечивающий необходимую прочность детали;

5. Чтобы

исключить осыпание формовочной смеси в углах модели при её извлечении из формы,

выполняют округление при сопряжении стенок отливки.

6. Отливку в

форме располагают так, чтобы затвердевание начиналось в тонких местах,

постепенно распространяясь на более толстые и заканчивается в прибылях

установленных на самых массивных местах.

7. Вся отливки

располагается в нижней опоке, во избежание перекоса и других дефектов.

Положение отливки в форме должно обеспечивать применение min качества стержней,

обрабатываемые поверхности ответственного назначения располагаются в нижней

части формы.

8. Количество

разъёмов должно быть минимальным. В данном случае имеется 1 разъём, а

поверхность разъёма плоская.

12. Выбор положения отливки в форме и плоскость разъёма модели

и формы

Решение вопроса о

положении отливки производится с учётом требований равномерного и направленного

затвердевания металла. Необходимо так же учесть, что положение отливки в форме

должно обеспечивать удобство изготовления и сборки формы.

Всю отливку

рекомендуется расположить в одной (нижней) опоке во избежания перекосов,

смещений и других факторов. По данной рекомендации и учитывая совокупность

требований, получаем:

• положение

отливки горизонтально;

• применяется 1 стержень;

• отливка располагается в

верхней и нижней опоках.

13. Припуски на механическую обработку и технологически

припуски отливки

Припуск на механическую

обработку -дополнительный слой металла, который удалится в процессе

механической обработки, чтобы обеспечить заданную точность и качество

поверхности отливки. Припуск на механическую обработку зависит от материала

отливки, способа ее изготовления, расположения отливки в форме и наибольшего

габаритного размера литой детали.

Припуск зависит от класса

точности и при наибольшем размере 402,5 мм, по таблице ПЗ принимаем следующие

припуски на механическую обработку: 3 мм на сторону внешнюю и 2 мм на все остальные.

Технологический

припуск применяется для упрощения и облегчения процесса изготовления отливки. В

данном случае назначаются формовочные уклоны (для удобства извлечения модели из

формы без разрушения её), напуски (для упрощения изготовления отливки и назначаются

взамен электронов, которые не выполняются при литье).

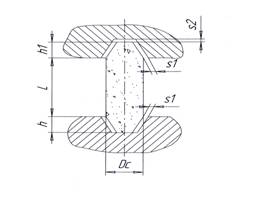

14. Выбор стержней

Для получения

крупных отверстий и полостей в отливке применяются, стержни места соединения

литейной формы со стержнем называются знаковыми частями (знаками). Их функция

заключается в обеспечении правильного и устойчивого положения стержня в форме.

Размеры знаков

стержней и зазоры между знаками стержней и модели принимают по ГОСТ 3606-80.

Размеры знаков имеют важное техническое значение. Они определяются удобством

сборки формы, требованием точной фиксации, а также с учётом действующих на

стержень усилий при заливке.

Рисунок 2.

Таблица 6.

|

Высота знака

|

h1

|

35

|

|

h

|

35

|

|

Длина стержня

|

L

|

135

|

|

Зазоры

|

S1

|

2,1

|

|

Зазоры

|

S2

|

2,1

|

|

Диаметр стержня

|

Dc

|

85

|

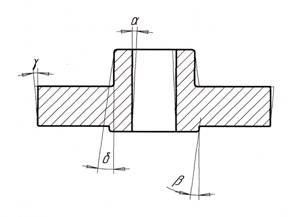

15. Формовочные уклоны

Формовочные уклоны модельного

комплекса служат для удобства извлечения модели из формы без ее разрушения и

для свободного удаления стержня из стержневого ящика. Уклоны выполняют в направлении

извлечения модели из формы. Величина уклона зависит от материала модели,

способа изготовления отливки и высоты боковой поверхности и составляет 0,5-3.

Величина уклонов

зависит от размеров и места расположения поверхности.

Принимаем

деревянный модельный комплект по ГОСТ 3212-80 (табл. П9).

Формовочные уклоны

осн. Формообразующих поверхностей модельного

комплекта для применения песчано-глинистой смеси.

Рисунок 3.

|

Высота

|

Формовочный уклон

|

|

поверхности,

|

модельного комплекта

|

|

мм

|

|

|

H

|

148

|

|

32’

|

9,9

|

|

2o17’

|

|

h2

|

88

|

|

32’

|

|

h3

|

6,5

|

|

43'

|

16. Прибыли и выпоры

Прибыли

применяются при изготовлении отливок из стали. Прибыль - специальный

технологический прилив к поверхности отливки, затвердевающий позднее самой

отливки. В прибыли формируется усадочная раковина, поэтому применение прибылей

позволяет получить отливки без усадочных дефектов. Прибыли различают по месту

расположения: верхние, боковые; по конфигурации: открытые, закрытые; по способу

заливки: проточные, сливные, независимого действия; по способу воздействия на

металл, для его перемещения в отливке: гравитационные, газовые, атмосферные; по

условию обогрева: обычные, утеплённые, подогревные; по способу отделения от

отливок: отрезаемые и отбиваемые. Форма прибылей определяется геометрией

питательного теплового узла.

17. Требования при конструировании прибылей

Прибыль должна

застывать позже отливки и обеспечивать в течении всего периода затвердевания

достаточное питание теплового узла. Прибыль следует размещать по возможности в

верхней части отливки с тем, чтобы она выполняла ещё и выпора. Конструкция

прибыли должна обеспечивать удобства формовки и удаления её при обработке

отливки.

Выпоры предназначены для

вывода воздуха и газа из плоскости формы при заливке. Их используют также для уменьшения

динамического давления металла на форму.

Выпоры используют

для питания отливки жидким металлом в процессе её затвердевания. В выпоре

образуется усадочная раковина, при кристаллизации высота выпора равна высоте

верхней опоки.

18. Литниковая система

Литниковая

система – это система каналов, через которые расплавленный металл подводят в

полость формы. Литниковая система должна обеспечивать заполнение литейной формы

с необходимой скоростью, задержание шлака и других неметаллических включений,

выходов паров и газов из полости формы, непрерывную подачу расплавленного

металла к затвердевающей отливке.

19. Расчёт литниковой системы

Расчёт является

определением размеров основных элементов литниковой системы: питателя,

коллектора, стояка.

М=1,3*m,

М — масса отливки с учётом

припусков на механообработку и технологических припусков, но без прибылей и

выпоров. Для определения массы отливки m определим её объём и умножим на

плотность сплава.

m=р*V

р = 7800 кг/м3 (плотность легированных конструкционных

сталей).

V=V1+V2+V3

V1=

*l1*(R12-R22)

V2=

*l3*(R22-R32)

V3=

*L*(R32-r12)

V= *(l1(R12-R22)+

l3(R22-R32)+ L(R32-r12)=0.0051

м3

m = 7800*0.0051 = 39,43 кг

M = 1,3*39,43 = 51,26 кг

Определим:

1) плотность жидкого

металла =7800 кг/ м3

2) коэффициент расхода

литниковой системы, зная толщину стенки t=64,8 мм ( =0,3)

3) время

заполнения формы металлом =19,4

(с)

4) расчётный напор

жидкого металла при заливке формы

Нст -

высота стояка над питателем, мм;

Hom -

общая высота отливки;

h - высота

отливки выше места подвода металла (высота отливки над питателями), м.

Нст =

0,1 (м);

Hom = 0,077

(м);

h= 6,2 мм = 0,0062 (м);

Нр = 0,1 (м)

В итоге получаем

Fnum =

385,53 мм2

Fпит =

192,7 мм2

Соотношение

площадей поперечных сечений всех элементов литниковой системы можно принять

следующим:

Fпит:

Fл.х: Fст=1:1,1:1,2 ;

Где Fл.х. -

площадь сечения литникового хода (коллектора или шлакоуловителя).

Fл.х =

192,7*1,1 = 212,04 мм2. .

Fст = 385,53 = 520,46 мм2.

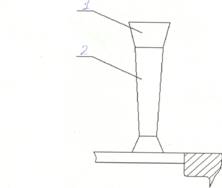

20. Литниковая система

Рисунок 4. 1-чаша (воронка). 2-стояк.

Список используемой литературы

1) М.Д Харчук, В.И. Черменский, Г.А. Сидоренко.

Методические указания к курсовому проекту по разделу «Литейное производство»,

1985.-30 с.

2) А.М. Дальский, Н.П. Дубинин, И.А. Артюнова и др.

Технология конструкционных материалов: учебник для машиностроительных

специальностей вузов, 2-е., перераб. и доп. – М.: Машиностроение, 1985.–488 с.,

ил.

3) А.И. Чегаев. Основы прогрессивных технологий:

Учебное пособие. Екатеринбург: Изд-во Урал. гос. экон. ун-та, 1999.-155 с.

4) В.Н. Журавлев, О.И. Николаева. Справочник

Машиностроительные детали. - М.: Машиностроение, 1999.-480 с., ил.

5) А.П. Емильянова. Технология литейной формы: Учебное

пособие. М.: Машиностроение, 1979.-240 с., ил.