Анализ существующей на Балаковской АЭС системы очистки трапных вод

Реферат

Пояснительная записка содержит 48

листов, 5 таблиц, 4 рисунка, 9 использованных источника.

Объектом проектирования является

выпарная установка СВО-3 для очистки радиоактивных сточных вод на Балаковской

АЭС.

Цель данного проекта - анализ

существующей на Балаковской АЭС системы очистки трапных вод, возможности её

реконструкции с целью использования для переработки трапных вод с шести

энергоблоков, при этом обеспечивая высокие технико-экономические показатели и

необходимую степень очистки радиоактивных вод.

выпарная установка, спецводоочистка,

трапные воды, жидкие радиоактивные отходы, дистилляция, срок окупаемости,

экономический эффект

Содержание

Введение

1.

Назначение и область применения установки

2. Обоснование и

описание выбранной теплотехнологической схемы и конструкции основного

оборудования

2.1

Технико-экономическое обоснование проекта

3.

Теплотехнические расчеты

3.1

Материальный

баланс выпарной установки

3.2

Тепловой

баланс выпарной установки

3.2.1

Тепловой

баланс выпарного аппарата

3.2.2

Тепловой

баланс доупаривателя

3.3

Расчет коэффициентов теплопередачи

3.3.1

Расчет коэффициента теплопередачи выпарного аппарата

3.3.2

Расчет коэффициента теплопередачи доупаривателя

3.4

Расчет

дефлегматора сдувок

3.5

Расчет

конденсатора-дегазатора

3.5.1 Расчет

конденсатора

3.5.2

Расчет испарителя

3.5.3

Расчет

охладителя конденсата

3.6 Анализ теплотехнических

расчетов

4.

КИП и автоматизация

Заключение

Список

использованных источников

Введение

Производство электроэнергии на АЭС

неизбежно связано с образованием большого количества радионуклидов, которые,

попадая в воду поверхностных и грунтовых источников, разносятся на большое

расстояние, загрязняя почву, траву, сельскохозяйственные культуры, рыбу. Многие

растения и живые организмы обладают избирательной способностью к поглощению и

накоплению некоторых долгоживущих радионуклидов. Употребление этих продуктов

сельскохозяйственными животными и человеком приводит, в конечном счете, к

поступлению радионуклидов в организм человека.

В процессе эксплуатации АЭС образуются

твердые, жидкие и газообразные радиоактивные отходы и среды, являющиеся

источниками ионизирующих излучений. Для АЭС характерны низкоактивные (3,7´10-9¸3,7´10-11

Бк/л) и среднеактивные (10-10´10-12Бк/л)

отходы. Для исключения их пагубного влияния на окружающую среду при сооружении

АЭС большое внимание уделяется безопасности работы энергоблоков. Для этого в

здании спецкорпуса сооружают установку спецводоочистки (СВО), работа которой

основана на методе дистилляции.

Дистилляция - один из наиболее

эффективных методов обработки радиоактивных вод, дающий наибольший коэффициент

очистки и не требующий затраты реагентов. Жидкие радиоактивные отходы (ЖРО) при

обработке воды с использованием дистилляции имеют минимальный объем по

сравнению с другими методами, что делает ее выгодной для окончательной

обработки жидких отходов перед захоронением.

Радиоактивные среды проходят очистку и

переработку на установках СВО с целью возврата дистиллята в технологический

цикл. Кубовый остаток (высокосолевые радиоактивные растворы) направляется в

хранилище.

В настоящее время на Балаковской АЭС

действуют 4 энергоблока. В будущем планируется строительство и ввод в

эксплуатацию энергоблоков № 5 и № 6, в связи с чем возникает необходимость

сооружения дополнительной установки СВО для очистки сточных вод возведенных

энергоблоков.

Одновременно с этим ставится задача

минимального вложения финансовых средств.

В данном проекте рассматривается

возможность реконструкции существующей на Балаковской АЭС установки СВО-3 и

использования её для очистки сточных (трапных) вод с шести энергоблоков

Балаковской АЭС, тем самым снижая затраты на возведение и эксплуатацию

дополнительной установки СВО для очистки трапных вод с энергоблоков № 5 и № 6.

1. Назначение и область применения установки

Система переработки трапных вод

(установка СВО-3) предназначена для очистки трапных вод от механических

примесей, радионуклидов, солей с целью возврата дистиллята в технологический

процесс.

Трапные воды включают в себя:

-неорганизованные протечки 1-го контура

(протечки технологического оборудования на пол производственных помещений);

-воды дезактивации оборудования и стен помещений (сильно

засоленные бросы (до 10г/л, в среднем 5г/л));

-сбросы лабораторий;

-

регенерационные

воды после регенерации и взрыхления ионообменных фильтров всех установок

спецводоочистки;

-

возвратные

воды из промежуточного узла хранения ЖРО (декантат после гидровыгрузки

сорбентов из фильтров спецводоочистки);

-

воды

с радиоактивностью выше ПДК.

Система СВО-3 состоит из трех групп

оборудования:

а) узел сбора и подачи трапных вод на

переработку;

б) узел с выпарной установкой;

в) узел доочистки дистиллята.

СВО-3 предназначена для решения

следующих задач:

1)

прием

и подготовка осветленных трапных вод;

2)

подача

трапных вод на выпарные установки для их переработки;

3)

переработка

трапных вод путем упаривания до кубового остатка и очистка получающегося

дистиллята;

4)

подача

кубового остатка на хранение в баки;

5)

хранение

и подача очищенного дистиллята в реакторные отделения блоков, на собственные

нужды спецкорпуса, на подпитку брызгального бассейна.

В связи с высоким солесодержанием

трапных вод для их переработки применяют метод дистилляции, так как по

сравнению с другими методами очистки вод, этот метод наиболее экономичен из-за

значительного уменьшения количества жидких и твердых радиоактивных отходов

подвергаемых захоронению.

2. Обоснование и описание выбранной

теплотехнологической схемы и конструкции основного оборудования

Описание системы спецводоочистки

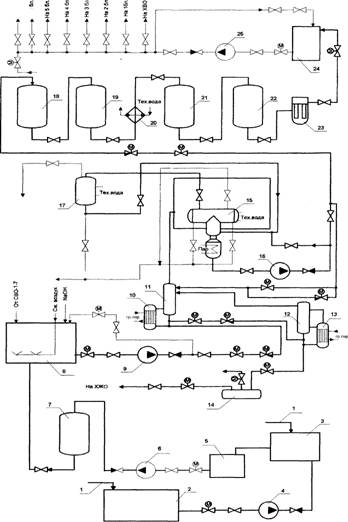

Трапные воды спецкорпуса (1) поступают в

приямок трапных вод (2) спецкорпуса либо непосредственно в бак-отстойник

трапных вод (З) (рисунок 2.1.1). Из приямка трапных вод самовсасывающие насосы

(4) направляют трапные воды на отстой в бак-отстойник, который используется как

промежуточная емкость для отделения грубодисперсных примесей.

Затем трапные воды поступают в бак

декантата (5), откуда насосами декантата (6) направляются на фильтры

предочистки трапных вод (7) для отделения механических примесей с целью

улучшения условий работы баков трапных вод (8) и выпарной установки. В качестве

фильтрующего материала в фильтрах используется катионит, что обеспечивает

эффективное удаление мелкодисперсной взвеси как из кислых, так и из щелочных

растворов. Катионитовая загрузка хорошо взрыхляется и освобождается от

мелкодисперсной взвеси, а также надежно транспортируется вместе с постоянно

накапливаемыми дисперсными тяжелыми фракциями.

В баки трапных вод поступает вода,

прошедшая предварительную очистку в баке-отстойнике и на механических фильтрах

узла предочистки; промывочные воды с установок СВО-1-7.

Баки трапных вод предназначены для сбора

трапных вод всех энергоблоков АЭС. Предусмотрена установка трех баков трапных

вод. Трапные воды одного бака перерабатываются на выпарной установке, трапные

воды второго бака - контролируются по активности, общему солесодержанию, рН,

содержанию различных ионов, окисляемости, третий бак - заполняется.

Трапные воды характеризуются высокой

засоленностью (до 10г/дм ), поэтому очистка ведется в три этапа:

1) дистилляция вод в выпарном аппарате и

доупаривателе;

2) конденсация получаемого вторичного

пара с одновременной дегазацией образующегося дистиллята;

3) очистка дистиллята на обезмасливающих

(угольных) и ионообменных фильтрах.

При переработке трапных вод на выпарной

установке следует поддерживать щелочной режим (рН=10,5-11,0). Это определяется

следующими причинами:

1) необходимостью снижения опасности

образования накипных отложений на поверхности нагрева выпарного аппарата,

состоящих из смеси солей кальция СаSO4, СаSiO3, СаСОз с

примесью продуктов коррозии и боратов;

2) необходимостью увеличения степени

очистки трапной воды отрадионуклидов;

3)

необходимостью

снижения степени загрязнения дистиллята углекислотой, снижения хлоридной

коррозии;

4)

необходимостью

повышения допустимой степени упаривания растворов доупаривателя;

5)

необходимостью

перевода борной кислоты, попадающей в трапные воды, в бораты щелочных металлов,

обладающих меньшей летучестью и большей растворимостью, чем борная кислота.

Подщелачивание исходной воды

производится 5%-ным раствором едкого натра. При повышенной жесткости исходной

воды едкий натр вводится совместно с 1%-ным раствором карбоната натрия Na2СОз.

Для проведения коагуляции в выпарной аппарат дозируется раствор азотнокислого

кальция Са(NO3)2.

Подготовленная трапная вода для очистки

из баков трапных вод насосами осветленных трапных вод (9) подается через

теплообменник и через нижнюю перепускную трубу в нижнюю часть трубного

пространства греющей камеры выпарного аппарата (ВА)(10), поднимается по трубкам

до рабочего уровня, нагревается до температуры насыщения и частично испаряется.

В межтрубное пространство подается греющий пар давлением 2,5 кгс/см.

Процесс упаривания трапных вод имеет две

ступени, что позволяет обеспечить высокие теплотехнические характеристики и

снизить общую поверхность теплообмена установки, а также получить вторичный пар

высокого качества.

Рисунок 2.1.1 - Принципиальная схема

переработки трапных вод СВО-3

Паро-газо-водяная смесь через верхнюю

перепускную трубу попадает в сепаратор (11) выпарного аппарата, в котором в

результате резкого снижения скорости движения происходит объемная сепарация основной

массы капель воды. В результате их укрупнения и слияния вода стекает в нижнюю

часть сепаратора и по нижней перепускной трубе возвращается в греющую камеру.

Вторичный пар поднимается вверх и

проходит через жалюзийный отбойник, на котором в результате многократного

изменения направления потока пара происходит дальнейшее отделение капель влаги

из пара. При этом влагосодержание пара снижается на 85%.

После прохождения жалюзийного отбойника

пар промывается на барботажной тарелке посредством барботажа через непрерывно

обновляющийся, за счет стекающей флегмы с насадки из колец Рашига, слой воды,

чем обеспечивается первая ступень промывки. С барботажной тарелки вода

сливается в нижнюю часть аппарата и смешивается с концентратом. Верхний конец

трубки выступает над тарелкой на 50 мм, чем обеспечивается постоянный уровень

воды на тарелке.

Вторая ступень промывки пара в ВА

осуществляется на насадке из колец Рашига. В верхнюю часть насадки подается

промывочная вода - флегма.

В качестве флегмы используется часть конденсата

вторичного пара, отводимого в ВА насосами дегазированной воды (16).

Нижняя часть насадки постоянно залита

водой, слой которой регулируется путем перетока избытка флегмы через выносной

гидрозатвор - на барботажную тарелку.

При увеличении вязкости упариваемого раствора может

происходить вспенивание промывочной воды на барботажной тарелке, что вызывает

значительное загрязнение пара. Гашение пены достигается увеличением расхода

флегмы или подачей на барботажную тарелку 1% раствора пеногасителя, который разрушает

пену посредством уменьшения поверхностного натяжения паровых пузырьков.

Упаренный раствор постепенно самотеком

перетекает из ВА в доупариватель (12). Такое перетекание достигается более

низким расположением доупаривателя.

В доупаривателе раствор дополнительно

упаривается. При достижении солесодержания 200-400г/л производится слив

кубового остатка самотеком в монжюс (14), откуда сжатым воздухом давлением 6

кгс/см выгружается в емкости кубового остатка промежуточного узла хранения

жидких отходов (ХЖО).

Сброс кубового остатка происходит

автоматически по температурной депрессии - увеличению температуры кипения

концентрата над температурой насыщения при рабочем давлении в доупаривателе.

Генерируемый пар проходит очистку на

каплеотбойной колонке и жалюзийном отбойнике сепаратора доупаривателя и

подается под барботажную тарелку выпарного аппарата.

Подача пара осуществляется путем

поддержания в доупаривателе более высокого давления, чем в выпарном аппарате.

Из сепаратора выпарного аппарата 90%

осушенного и промытого пара поступает в межтрубное пространство горизонтального

кожухотрубного теплообменника конденсатора - дегазатора (15), где происходит

его конденсация, обеспечивая первую ступень дегазации. По трубкам этого

теплообменника циркулирует охлаждающая вода.

Конденсат пара падает струями вниз,

промываясь во время движения свежими порциями пара, скапливается внизу на

дырчатом листе и по центральному патрубку переливается через дегазационную

колонку в конденсатосборник конденсатора - дегазатора.

Оставшиеся 10% пара из ВА через патрубок

подаются под дырчатый лист конденсатора и барботируют через слой

скапливающегося дистиллята, обеспечивая вторую ступень дегазации.

Третья ступень дегазации обеспечивается

посредством кипения воды в конденсатосборнике. Источником тепла является

греющий пар, который подается в змеевик испарителя конденсатосборника.

Образующийся при кипении пар поднимается

вверх по дегазационной колонке, омывает поток основного конденсата, стекающего

пленкой по поверхности насадки и нагревает его до температуры насыщения.

Выделившиеся газы поднимаются через

центральный патрубок вверх и с частью пара удаляются через линию сдувки из

пространства конденсатора -дегазатора на дефлегматор сдувок (17).

Сдувка из конденсатора - дегазатора

подается в межтрубное пространство дефлегматора, где происходит конденсация

пара и отделение конденсата от несконденсировавшихся газов. В трубном

пространстве циркулирует охлаждающая до 30°С вода.

Несконденсировавшиеся газы подаются для

дополнительной очистки на фильтр "Фартос", а конденсат возвращается в

конденсатор - дегазатор.

После конденсации и дегазации в

конденсаторе - дегазаторе дистиллят вторичного пара насосами дегазированной

воды (16), подается на верхнее распределительное устройство механического

фильтра (18), загруженного активированным углем БАУ, где, по мере прохождения

через фильтрующий материал, дистиллят очищается от механических примесей и

масел.

После нижнего распредустройства МФ

дистиллят подается через патрубок Dу50 на верхнее распределительное устройство

механического фильтра (19), загруженного активированным углем БАУ. На этом

фильтре происходит дополнительная очистка от органических примесей, коллоидных

частиц и масел.

Очищенный от органических примесей,

коллоидных частиц, дистиллят через нижнее распределительное устройство и

патрубок Dу50 поступает в межтрубное пространство охладителя (20). По трубкам

циркулирует охлаждающая вода.

После охлаждения дистиллят с

температурой 50°С подается через патрубок Dу50 на верхнее распределительное

устройство катионитового фильтра (21) для очистки от катионов. По мере

продвижения дистиллята через фильтр, загруженный катионитом КУ-2-8, происходит

замена всех катионов, содержащихся в дистилляте на катион водорода (Н+)

смолы. Очищенный от катионов дистиллят, с температурой 40-50°С, через нижнее

распределительное устройство по патрубку Dу50 поступает на очистку от анионов.

Очистка от анионов производится на

анионитовом фильтре (22), загруженном анионитом АВ-17-8. Здесь происходит

замена всех анионов, содержащихся в очищаемом дистилляте на анион гидроксила

(ОН-) смолы.

Очищенный от анионов дистиллят, с

температурой 40-50°С, через нижний штуцер Dу 50 поступает в фильтрующие патроны

ловушки зернистых материалов (23). В этих патронах, проходя через фильтрующие

желобки со щелями ≈ 0,25 мм, дистиллят очищается от механических

примесей, основная часть которых состоит из осколков или зерен ионообменной

смолы, выносимых при повреждении дренажных систем фильтров доочистки. Дистиллят

через верхний патрубок ловушки Dу50 подается в контрольные баки (24), откуда

после проведения радиохимического анализа и получения удовлетворительных

результатов насосами контрольных баков (25) направляется для участия в

технологическом цикле АЭС (в брызгальный бассейн, на энергоблоки, на

собственные нужды химводоочистки). В случае неудовлетворительных результатов и

в зависимости от качества очистки дистиллят направляют на дополнительную

очистку либо сливают в канализацию.

2.1 Технико-экономическое обоснование

проекта

Экономическая эффективность проекта оценивается

путем сравнения основных технико-экономических показателей: капитальных затрат,

эксплуатационных расходов, срока окупаемости по двум вариантам:

1)

Использование

резервной мощности действующих выпарных установок для упаривания трапных вод 5

и 6 энергоблоков (прокладка трубопроводов от СВО-3 до энергоблоков 5 и 6);

2)

Строительство

новых выпарных установок для упаривания трапных вод с энергоблоков 5 и 6

Балаковской АЭС (2-х установок: основной и резервной).

Варианты сравниваются по следующим стоимостным

показателям, рассчитанным укрупненным методом и позволяющим до начала

проектирования дать экономическую оценку эффективности проекта в целом. Расчеты

проведены в ценах на 20 апреля 2008г. Данные приняты по результатам

преддипломной практики.

В качестве критерия эффективности

используется расчетный срок окупаемости капитальных вложений:

(2.4.1)

(2.4.1)

где К - капитальные затраты на установку, К=5320 тыс.руб. (по

предварительным расчетам).

Экономия издержек:

И=И2-И1 (2.4.2)

И=И2-И1 (2.4.2)

где И1 - издержки при

использовании резервной мощности действующей выпарной установки;

И2 - издержки на новых

выпарных установках;

И=24520-21250=32703 тыс.руб./год.

И=24520-21250=32703 тыс.руб./год.

Расчет издержек по двум вариантам сведем

в таблицу 2.3.

Таблица 2.3

Ориентировочные значения издержек по

двум вариантам проекта: на прокладку трубопроводов (1вариант) и строительство

выпарной установки (2 вариант)

|

Статьи

затрат

|

Обозначения

|

Единица

измерения

|

Значения

затрат

|

|

1

вариант

|

2

вариант

|

|

на

тепло

|

Ит

|

тыс.руб./год

|

19500

|

19500

|

|

на

электроэнергию

|

Иэ

|

тыс.руб./год

|

1050

|

1050

|

|

на

ремонт

|

ИР

|

тыс.руб./год

|

200

|

800

|

|

на амортизацию

|

Иам

|

тыс.руб./год

|

500

|

3170

|

|

Общие

затраты

|

И

|

тыс.руб./год

|

21250

|

24520

|

года

года

Вывод: при сопоставлении двух вариантов

находим, что внедрение первого варианта экономически целесообразнее, т.к.

экономия издержек составит 32700 тыс.руб./год, срок окупаемости 1,8 года.

Принимаем к дальнейшему проектированию

1-й вариант (т.е. прокладку трубопроводов к СВО-3 и использование резервных

мощностей действующих выпарных установок).

3. Теплотехнические расчеты

3.1 Материальный баланс выпарной

установки

В установку для выпаривания поступает

количество трапных вод G=360,53м3/сут:24ч=15м3/час с

начальной концентрацией Хн=1%, концентрацией после выпарного

аппарата Хва=30%. Конечная

концентрация раствора после доупаривателя Хк=60%.

Трапные воды поступают в количестве

на одну установку.

на одну установку.

Согласно технологическому процессу для

промывки пара в ВА подают флегму из КД и пеногаситель. Примем 0,25кг/с. Тогда

Gн=1,39+0,25=1,64кг/с.

Из уравнения материального баланса

производительность установки по выпариваемой воде:

(3.1.1)

(3.1.1)

(3.1.2)

(3.1.2)

(3.1.3)

(3.1.3)

(3.1.4)

(3.1.4)

3.2 Тепловой баланс выпарной установки

3.2.1 Тепловой баланс выпарного аппарата

В трубках циркулируют сточные воды, в

корпусе - греющий пар.

Параметры греющего пара: tГ=130°С;

Рг=0,25МПа; hг=2720,7кДж/кг; температура насыщения tгнас=127,43°С;

hконд=535,4кДж/кг.

Параметры вторичного пара в сепараторе:

Рв.п.=0,12МПа; tв.п.=104,81°С hв.п.=2683,8кДж/кг.

Начальная температура сточных вод t

н =20 °С.

Гидростатическая депрессия обусловлена

разностью давлений в среднем слое кипящего раствора и на его поверхности.

Давление в среднем слое кипящего раствора:

(3.2.1.1)

(3.2.1.1)

где Н - высота кипятильных труб в

аппарате, м;

- плотность кипящего раствора, кг/м3;

- плотность кипящего раствора, кг/м3;

- паронаполнение (объемная доля пара в кипящем

растворе), м3/м3.

- паронаполнение (объемная доля пара в кипящем

растворе), м3/м3.

Согласно техническим данным ВА Н=4м, при

пузырьковом кипении примем  =0,5 [13,с.365];

=0,5 [13,с.365];  =1229кг/м3 [12,с.135].

=1229кг/м3 [12,с.135].

Давление в среднем слое кипятильных

труб:

Этому давлению соответствует температура

кипения и теплота испарения раствора [3]: tср=107,57°С ; r=2238кДж/кг.

В аппаратах с кипением растворов в

кипятильных трубах нагревательной камеры проявляется гидростатическая

депрессия:

(3.2.1.2)

(3.2.1.2)

Концентрационная температурная депрессия

- повышение температуры кипения раствора по сравнению с температурой кипения

чистого растворителя при данном давлении. При атмосферном давлении Ратм=760мм

рт.ст=0,1МПа и ХВА=30%

[6, с. 106],

тогда

[6, с. 106],

тогда

(3.2.1.3)

(3.2.1.3)

где Т - температура паров в среднем слое

кипятильных труб, К;

Суммарная депрессия

=4,2+2,76=6,96°С.

=4,2+2,76=6,96°С.

Температура кипения раствора в корпусе

ВА:

.

.

Полезная разность температур:

Общая полезная разность температур:

Путем решения уравнения теплового

баланса ВА определим расход греющего пара DВА

и тепловую нагрузку аппарата QВА:

QВА=1,03[GнCн(tк-tн)+WВА(hво-Cвtк)+Qконц]

= DВА (hг- hконд),

(3.2.1.4)

где 1,03 - коэффициент, учитывающий 3%

потерь тепла в окружающую среду;

Сн - теплоемкость исходного

раствора, кДж/(кг*К);

Cв =4,183кДж/(кг*К) -

удельная теплоемкость воды при 20°С;

Qконц - теплота

концентрирования раствора в интервале изменения концентрации, кВт;

tн - температура исходного

раствора, °С.

Удельную теплоемкость раствора Cр,

кДж/(кг*К), приближенно можно определить по правилу аддитивности [6,с.109]:

Ср=СсухX+Св(1-Х),

(3.2.1.5)

где Ссух - удельная

теплоемкость безводного нелетучего вещества в растворе, кДж/(кг*К);

Сн=1,089*0,01+4,183(1-0,01)=4,152

кДж/(кг*К);

СВА=1,089*0,3+4,183(1-0,3)=3,255

кДж/(кг*К);

Qконц=tк(GнCн-GВАCВА-WВАСв);

(3.2.1.6)

Qконц=111,77(1,64*4,152-0,055*3,255-1,585*4,183)=0,011кВт;

QВА = 1,03[1,64*4,152(111,77 -

20) + 1,585(2683,8-4,183*111,77) + 0,011]

= 3861кВт;

; (3.2.1.6)

; (3.2.1.6)

3.2.2 Тепловой баланс доупаривателя

В трубках циркулируют сточные воды, в

корпусе - греющий пар.

Параметры греющего пара: tг=130°С;

Рг=0,25МПа; hг=2720,7кДж/кг; температура насыщения hг.нас=127,43°С

; hконд=535,4кДж/кг.

Параметры вторичного пара в сепараторе:

Рв.п.=0,125МПа; tв.п.=105,97°С; hв.п.=2685,6кДж/кг.

Начальная температура упаренного в ВА

раствора tн=104,81 °С.

Давление в среднем слое кипящего

раствора:

;

;

=1229кг/м3 [12,с.135]. Этому

давлению соответствует температура кипения и теплота испарения раствора [3]: tср=108,9°С;

r=2233,6кДж/кг.

=1229кг/м3 [12,с.135]. Этому

давлению соответствует температура кипения и теплота испарения раствора [3]: tср=108,9°С;

r=2233,6кДж/кг.

Гидростатическая депрессия  = 108,9-105,97=2,93 °С.

= 108,9-105,97=2,93 °С.

При атмосферном давлении и ХДУ=60%

[6, с. 106].

[6, с. 106].

Концентрационная температурная

депрессия:

Суммарная депрессия

=14,82+2,93=17,75 °С.

=14,82+2,93=17,75 °С.

Температура кипения раствора в корпусе

ДУ:

Полезная разность температур:

Общая полезная разность температур:

Определим расход греющего пара и

тепловую нагрузку аппарата:

QДУ=1,03[GВАCВА(tк-tн)+WДУ(hвп-Cвtк)+Qконц]

= DДУ (hг- hконд);

Ск=1,089*0,6+4,183(1-0,6)=2,326

кДж/(кг*К)

[6,с.109];

Qконц=tк(GВАCВА-GкCк-WДУСв)=123,72(0,055*3,255-0,027*2,326-

-0,028*4,183)=0,012кВт;

QДУ = 1,03[0,055*3,255(123,72

- 104,81) + 0,028(2685,6 –

4,183*123,72)+0,012]=96кВт;

Результаты расчета теплового баланса

выпарного аппарата и доупаривателя сведем в таблицу 3.1.

Таблица 3.1

|

Параметр

|

выпарной аппарат

|

доупариватель

|

|

Производительность

по выпариваемой воде W,

|

1,585

|

0,028

|

|

Концентрация

растворов X, %

|

30

|

60

|

|

Давление греющего

пара Рr, МПа

|

0,25

|

0,25

|

|

Температура

греющего пара tr, °С

|

130

|

130

|

|

Температурные

потери  , °С , °С

|

6,96

|

17,75

|

|

Температура

кипения раствора tк, °С

|

111,77

|

123,72

|

|

Полезная разность

температур  , °С , °С

|

18,23

|

6,28

|

|

Тепловая нагрузка

Q, кВт

|

3861

|

96

|

3.3 Расчет коэффициентов теплопередачи

3.3.1 Расчет коэффициента теплопередачи

выпарного аппарата

Коэффициент теплопередачи определим по

уравнению аддитивности термических сопротивлений:

где  ,

,  - коэффициенты теплоотдачи от

конденсирующегося пара к стенке и от стенки к кипящему раствору;

- коэффициенты теплоотдачи от

конденсирующегося пара к стенке и от стенки к кипящему раствору;

- суммарное термическое сопротивление.

- суммарное термическое сопротивление.

Примем, что суммарное термическое

сопротивление равно термическому сопротивлению стенки  и накипи

и накипи  без учета термического сопротивления

загрязнений со стороны пара.

без учета термического сопротивления

загрязнений со стороны пара.

Выпарной аппарат выполнен из нержавеющей

стали 12Х18Н10Т с  =26,3Вт/(м*К),

толщина стенки 2мм. Для накипи примем значения 2 Вт/(м*К) и 0,4мм;

=26,3Вт/(м*К),

толщина стенки 2мм. Для накипи примем значения 2 Вт/(м*К) и 0,4мм;

Коэффициент теплоотдачи от

конденсирующегося пара к стенке:

(3.3.1.2)

(3.3.1.2)

где r - теплота конденсации греющего

пара, Дж/кг;

,

,  ,

,  - соответственно плотность, кг/м3;

теплопроводность, Вт/(мК);

- соответственно плотность, кг/м3;

теплопроводность, Вт/(мК);

вязкость, (Па*с) конденсата при средней

температуре пленки

tпл=tг нас- ,

,

где  - разность температур конденсации пара и

стенки, °С.

- разность температур конденсации пара и

стенки, °С.

Расчет α1 проведем

методом последовательных приближений по [2]. Примем в первом приближении  =2°С.

=2°С.

Тогда tпл =127,43-2/2= 126,43

°С;

r=2184,75*103

=928

=928

=0,685

=0,685

=0,221*10-3

=0,221*10-3

[6,с.111]

Для установившегося процесса передачи

тепла удельная тепловая нагрузка:

(3.3.1.3)

(3.3.1.3)

где  - перепад температур на стенке, °С;

- перепад температур на стенке, °С;

- разность между температурой стенки со

стороны раствора и температурой кипения раствора, °С;

- разность между температурой стенки со

стороны раствора и температурой кипения раствора, °С;

;

;

Распределение температур в процессе

теплопередачи от пара через стенку к кипящему раствору показано на рисунке 3.1.

1 - пар; 2 - конденсат; 3 - стенка; 4 -

накипь; 5 - кипящий раствор.

Рисунок 3.1 - Распределение температур в

процессе теплопередачи от пара к кипящему раствору через многослойную стенку.

Коэффициент теплоотдачи от стенки к

кипящему раствору для пузырькового кипения в вертикальных кипятильных трубках

при условии естественной циркуляции раствора:

(3.3.1.4)

(3.3.1.4)

Физические свойства кипящего раствора и

его паров при tср=107,57°С по [11,с.135,136] указаны в таблице 3.1.

Таблица 3.1

|

Параметр

|

выпарной

аппарат

|

|

Теплопроводность

раствора  , ВТ/(м*К) , ВТ/(м*К)

|

0,565

|

|

Плотность раствора , кг/м3 , кг/м3

|

1229

|

|

Теплоемкость

раствора С, Дж/(кг*К)

|

3255

|

|

Вязкость раствора , Па* с , Па* с

|

0,255*

10-3

|

|

Поверхностное

натяжение  , Н/м , Н/м

|

0,0753

|

|

Теплота

парообразования rвп, Дж/кг

|

2237*103

|

|

Плотность пара , кг/м3 , кг/м3

|

0,165

|

=8773*2=17546 Вт/м2;

=8773*2=17546 Вт/м2;

=3516* 11,39=40047 Вт/м2;

=3516* 11,39=40047 Вт/м2;

Для второго приближения примем  =3°С.

=3°С.

Изменением физических свойств конденсата

при изменении температуры на 1 градус пренебрегаем.

=7927 Вт/(м2К);

=7927 Вт/(м2К);

=7927*3*2,76* 10-4=6,77 °С;

=7927*3*2,76* 10-4=6,77 °С;  =18,23-6,77-3=8,46 °С;

=18,23-6,77-3=8,46 °С;

=9,99(7927*3)0,6=4220Вт/(м2)

=9,99(7927*3)0,6=4220Вт/(м2)

=7927*3=23781 Вт/м2;

=7927*3=23781 Вт/м2; =4220*8,46=35701 Вт/м2;

=4220*8,46=35701 Вт/м2;

Для третьего приближения примем  =4°С.

=4°С.

=7377 Вт/(м2К);

=7377 Вт/(м2К);

=7377*4*2,76* 10-4=8,14 °С;

=7377*4*2,76* 10-4=8,14 °С;

= 18,23-8,14-4=6,09 °С;

= 18,23-8,14-4=6,09 °С;

=9,99 (7377*4)0,6=4803 Вт/(м2К);

=9,99 (7377*4)0,6=4803 Вт/(м2К);

=7377*4=29508 Вт/м2;

=7377*4=29508 Вт/м2;

=4803*6,09=29250 Вт/м2.

=4803*6,09=29250 Вт/м2.

Расхождение между тепловыми нагрузками

0,9% допускается.

Коэффициент теплопередачи для выпарного

аппарата:

=1614 Вт/(м2*К).

=1614 Вт/(м2*К).

Доупариватель выполнен из нержавеющей

стали 12Х18Н10Т с

ст=26,ЗВт/(м*К),

ст=26,ЗВт/(м*К),  = 2,76*10-4 м2К/Вт.

= 2,76*10-4 м2К/Вт.

Примем в первом приближении  =1 °С,

=1 °С,

tпл= 127,43-1/2=126,93 °С;

=10433 Вт/(м2К);

=10433 Вт/(м2К);

=2,88°С;

=2,88°С;

°С.

°С.

Физические свойства кипящего раствора и

его паров при tср=108,9°С по [11,с.135,136] указаны в таблице 3.2.

Таблица 3.2

|

Параметр

|

доупариватель

|

|

Теплопроводность

раствора  , ВТ/(м*К) , ВТ/(м*К)

|

0,555

|

|

Плотность раствора , кг/м , кг/м

|

1322

|

|

Теплоемкость

раствора С, Дж/(кг*К)

|

2945

|

|

Вязкость раствора  , Па* с , Па* с

|

0,364*10-3

|

|

Поверхностное

натяжение  , Н/м , Н/м

|

0,0789

|

|

Теплота

парообразования rвп, Дж/кг

|

2233,5*103

|

|

Плотность пара  , кг/м , кг/м

|

0,198

|

=10433 Вт/м2;

=10433 Вт/м2;

Для второго приближения примем  =0,5°С.

=0,5°С.

=14754 Вт/(м2К);

=14754 Вт/(м2К);

=14754*0,5*2,76* 10-4=2,04 °С;

=14754*0,5*2,76* 10-4=2,04 °С;  =6,28-2,04-0,5=3,74 °С;

=6,28-2,04-0,5=3,74 °С;

=9,29 (14754*0,5)0,6=1944Вт/(м2К);;

=9,29 (14754*0,5)0,6=1944Вт/(м2К);; =14754*0,5=7377 Вт/м2;

=14754*0,5=7377 Вт/м2; =1944*3,74=7271 Вт/м2;

=1944*3,74=7271 Вт/м2;

Для третьего приближения примем  =0,49°С.

=0,49°С.

=14829 Вт/(м2К);

=14829 Вт/(м2К);

=14829*0,49*2,76* 10-4=2°С;

=14829*0,49*2,76* 10-4=2°С;

=6,28-2-0,49=3,790С;

=6,28-2-0,49=3,790С;

=9,29 (14829*0,49)0,6=1927Вт/(м2К);

=9,29 (14829*0,49)0,6=1927Вт/(м2К);

=14829*0,49=7266Вт/м2;

=14829*0,49=7266Вт/м2;

=1927*3,79=7303 Вт/м2.

=1927*3,79=7303 Вт/м2.

Расхождение между тепловыми нагрузками

0,5% допустимо.

Коэффициент теплопередачи для

доупаривателя:

= 1160 Вт/(м2*К).

= 1160 Вт/(м2*К).

Рассчитаем поверхности теплопередачи

выпарного аппарата и доупаривателя:

;(3.3.2.1)

;(3.3.2.1)

;

;

Определяем толщину тепловой изоляции ВА

и ДУ  из условия

равенства теплового потока через стенку аппарата и слой тепловой изоляции и

потока, уходящего от поверхности изоляции в окружающую среду:

из условия

равенства теплового потока через стенку аппарата и слой тепловой изоляции и

потока, уходящего от поверхности изоляции в окружающую среду:

(3.3.2.2)

(3.3.2.2)

где  =35°С - температура изоляции со стороны окружающей

среды (для аппаратов, работающих в закрытых помещениях);

=35°С - температура изоляции со стороны окружающей

среды (для аппаратов, работающих в закрытых помещениях);

=9,3+0,058

=9,3+0,058 =11,33 Вт/(м2К) –

=11,33 Вт/(м2К) –

коэффициент теплоотдачи от внешней

поверхности изоляционного материала в окружающую среду;

- температура изоляции со стороны аппарата,

°С, ввиду незначительного термического сопротивления стенки аппарата по

сравнению с термическим сопротивлением слоя изоляции примем

- температура изоляции со стороны аппарата,

°С, ввиду незначительного термического сопротивления стенки аппарата по

сравнению с термическим сопротивлением слоя изоляции примем  ;

;

=20°С - температура окружающего воздуха в

помещении;

=20°С - температура окружающего воздуха в

помещении;

- коэффициент теплопроводности изоляционного

материала, Вт/(м*К) [13, с.316].

- коэффициент теплопроводности изоляционного

материала, Вт/(м*К) [13, с.316].

Теплоизоляционный материал совелит с

коэффициентом теплопроводности  =0,093 Вт/(м*К) [7,с.269], [9, с.264].

=0,093 Вт/(м*К) [7,с.269], [9, с.264].

Для ВА и ДУ  =130°С;

=130°С;

(3.3.2.3)

(3.3.2.3)

3.4 Расчет дефлегматора сдувок

В трубках циркулирует охлаждающая

техническая вода, в корпусе -парогазовая сдувка.

Парогазовая сдувка имеет следующие

параметры: давление пара Рп=0,12 МПа, его температура  °С, энтальпия пара hп=2683,8кДж/кг,

энтальпия

°С, энтальпия пара hп=2683,8кДж/кг,

энтальпия

конденсата hк=439,36кДж/кг

[3], температура конденсата на выходе из дефлегматора tк=50°С.

Начальная и конечная температуры охлаждающей

воды:  °С,

°С,  °С. Средняя температура воды

°С. Средняя температура воды

°С.

°С.

Схема движения теплоносителей

прямоточная.

Тепловая мощность дефлегматора

определяется из уравнения теплового баланса:

[14,с.20] (3.4.1)

[14,с.20] (3.4.1)

где WДФ - расход парогазовой

сдувки, кг/с;

WДФ =0,165кг/с (согласно

технологическому процессу (0,161+0,004)кг/с);

С - удельная теплоёмкость жидкого

горячего теплоносителя, С=4225 Дж/(кг*К);

Gв - расход охлаждающей воды,

кг/с;

Св - удельная теплоёмкость

воды, Св=4174Дж/(кг*К) при tв=42,5°С;

QДФ=0,165(2683,8-439,36)103+0,165*4225(104,81-50)=408542Вт.

Расход охлаждающей воды:

(3.4.2)

(3.4.2)

Средний температурный напор:

(3.4.3)

(3.4.3)

°С

°С

Средняя температура в корпусе

tср=tв+ =42,5+33,61 =76,11 °С.

=42,5+33,61 =76,11 °С.

Определим коэффициент теплопередачи

графоаналитическим методом, т.к. не имеем значения температуры стенки. [6,

с.35,69]

По формуле Нуссельта при  °С среднее значение коэффициента

теплоотдачи для пара

°С среднее значение коэффициента

теплоотдачи для пара

(3.4.4)

(3.4.4)

Поверхностная плотность теплового потока

от пара к стенке, Вт/м2:

Вт/м2.

Вт/м2.

Дефлегматор выполнен из стали 12Х18Н10Т

с  =26,ЗВт/(м*К),

dн/dвн=25/20мм, толщина стенки 2,5мм. Для

накипи примем значения 2 Вт/(м*К) и 0,2мм.

=26,ЗВт/(м*К),

dн/dвн=25/20мм, толщина стенки 2,5мм. Для

накипи примем значения 2 Вт/(м*К) и 0,2мм.

Поверхностная плотность теплового потока

через стенку трубы:

(3.4.5)

(3.4.5)

Поверхностная плотность теплового потока

через накипь:

Вт/м2 .

Вт/м2 .

Поверхностная плотность теплового потока

от стенки к воде:

Вт/м2;

Вт/м2;

для вертикальных труб  =0,636Вт/(м*К);

=0,636Вт/(м*К);

=1,5м/с - принятая скорость в трубах;

=1,5м/с - принятая скорость в трубах;

=0,633* 10-6 м2/с -

кинематическая вязкость воды при tв=42,5°С;

=0,633* 10-6 м2/с -

кинематическая вязкость воды при tв=42,5°С;

(3.4.6)

(3.4.6)

47393104<Rе< 106,

движение турбулентное;

47393104<Rе< 106,

движение турбулентное;

(3.4.7)

(3.4.7)

[6,с.36,59].

[6,с.36,59].

Строим график зависимости  (рисунок 3.2).

(рисунок 3.2).

При  =33,61°Сq=96000Вт/м2

=33,61°Сq=96000Вт/м2

Коэффициент теплопередачи дефлегматора:

2856 Вт/(м2*К).

2856 Вт/(м2*К).

Площадь поверхности теплообмена:

4,26 м2.

4,26 м2.

Рисунок 3.2 - Построение зависимости  при графоаналитическом методе

расчета дефлегматора

при графоаналитическом методе

расчета дефлегматора

Примем количество уходящих

несконденсировавшихся газов 0,028кг/с (производственные данные), тогда в

конденсатор-дегазатор возвращается конденсат в количестве

0,165-0,028=0,137кг/с.

3.5 Расчет конденсатора-дегазатора

3.5.1 Расчет конденсатора

В трубках циркулирует техническая вода,

в корпусе - вторичный пар после выпарного аппарата и доупаривателя.

Вторичный пар поступает в количестве

0,9W=1,452кг/с и имеет следующие параметры: давление пара Рп=0,12

МПа, его температура t/п=104,81°С, энтальпия пара hп=2683,8кДж/кг,

энтальпия конденсата hк=439,36кДж/кг, температура конденсата на

выходе из конденсатора tК=50 °С.

Схема движения теплоносителей простая

смешанная (один ход в межтрубном пространстве и два хода в трубном).

Начальная и конечная температуры

охлаждающей воды: t/в=28°С, t//в=47°С.

Средняя температура воды

tв=0,5(t/в+t//в)=0,5(28+47)=37,5°С.

Определим среднюю разность температур

[4,с.170].

При противотоке  104,81-47=57,81

104,81-47=57,81  =50-28=22;

=50-28=22;

(3.5.1.1)

(3.5.1.1)

(3.5.1.2)

(3.5.1.2)

31,52°С

31,52°С

Средняя температура в корпусе tср=tв+ =37,5+31,52=69,02 °С.

=37,5+31,52=69,02 °С.

Тепловая мощность горизонтального теплообменника

конденсатора определяется из уравнения теплового баланса:

Qк=0,9W[(hп-hк)+C(t/п-tк)]=GвCв(t//в-t/в)

[14.с.20],(3.5.1.3)

где 0,9W - расход вторичного пара в

горизонтальный теплообменник конденсатора после ВА и ДУ;

С - удельная теплоёмкость жидкого

горячего теплоносителя, С=4225 Дж/(кг*К);

Gв - расход охлаждающей воды,

кг/с;

Cв - удельная теплоёмкость

воды,

Св=4174Дж/(кг*К) при tв=37,5°С;

Qк=1,452(2683,8-439,36)103+1,452*4225(104,81-50)=3595169,79Вт.

Расход охлаждающей воды:

(3.5.1.4)

(3.5.1.4)

45,33 кг/с.

45,33 кг/с.

Определим коэффициент теплопередачи

графоаналитическим методом.

По формуле Нуссельта при t/п=

104,81 °С:

(3.5.1.5)

(3.5.1.5)

где  - поправочная функция, для водяного пара

примем

- поправочная функция, для водяного пара

примем  =1;

=1;

- поправочный множитель, учитывающий влияние

числа труб по вертикали, при n>100

- поправочный множитель, учитывающий влияние

числа труб по вертикали, при n>100  =0,6 [4,с.162],[13,с.288];

=0,6 [4,с.162],[13,с.288];

Поверхностная плотность теплового потока

от пара к стенке, Вт/м2:

Вт/м2.

Вт/м2.

Теплообменник выполнен из стали

12Х18Н10Т с  =26,ЗВт/(м*К),

dн/dвн=25/20мм, толщина стенки 2,5мм. Для

накипи примем значения 2 Вт/(м*К) и 0,2мм.

=26,ЗВт/(м*К),

dн/dвн=25/20мм, толщина стенки 2,5мм. Для

накипи примем значения 2 Вт/(м*К) и 0,2мм.

Поверхностная плотность теплового потока

через стенку трубы:

.

.

Поверхностная плотность теплового потока

через накипь:

.

.

Поверхностная плотность теплового потока

от стенки к воде:

=0,628Вт/(м*К);

=0,628Вт/(м*К);

=1,5м/с - принятая скорость в трубах;

=1,5м/с - принятая скорость в трубах;

=0,717* 10-6 м2/с -

кинематическая вязкость воды при tв=37,5°С;

=0,717* 10-6 м2/с -

кинематическая вязкость воды при tв=37,5°С;

Rе>3500;[6,с.36,59]

Rе>3500;[6,с.36,59]

[4,с.155](3.5.1.6)

[4,с.155](3.5.1.6)

Строим график зависимости  (рисунок 3.3).При

(рисунок 3.3).При  31,52°С q=99900 Вт/м2

31,52°С q=99900 Вт/м2

Коэффициент теплопередачи конденсатора:

3169 Вт/(м2*К).

3169 Вт/(м2*К).

Площадь поверхности теплообмена:

35,99 м2.

35,99 м2.

3.5.2 Расчет испарителя

В корпусе кипит конденсат, в змеевике

конденсируется греющий пар.Параметры греющего пара:  130°С, Рг=0,25МПа,

130°С, Рг=0,25МПа,  =2720,7кДж/кг,

=2720,7кДж/кг,

hконд=535,4кДж/кг,

температура конденсации греющего пара  =127,43°С.

=127,43°С.

В конденсатосборник поступает конденсат

в количестве Gк=1,452кг/с, его температура tК=50°С.

Конденсат нагревается до tкип=104,81°С.

Уравнение теплового баланса:

Qи =GкCк(tкип-tк)+аGкr

=Dи( - hконд)

- hконд) , [14,с.19] (3.5.2.1)

, [14,с.19] (3.5.2.1)

где Dи - расход греющего пара

в испаритель, кг/с;

Gк - расход холодного теплоносителя

(конденсата), кг/с;

Cк - удельная теплоемкость

конденсата при tк.ср;

Cк =4,2кДж/кг*К;

примем  =0,97;

=0,97;

r - теплота парообразования

теплоносителя, кДж/кг;

a - доля конденсата, испаряющегося в

змеевиковом испарителе; примем a=0,1;

Qи=1,452*4200(104,81-50)+0,1*1,452*2244,4=334579Вт.

Рисунок 3.3 - Построение зависимости  при графоаналитическом

методе расчета конденсатора

при графоаналитическом

методе расчета конденсатора

Расход греющего пара в испаритель:

(3.5.2.2)

(3.5.2.2)

0,16кг/с.

0,16кг/с.

Средняя разность температур:

нач=

нач= -

-  =127,43-50=77,43

=127,43-50=77,43  кон =

кон =  -

-  =127,43-104,81=22,62

=127,43-104,81=22,62

°С

°С

Определим коэффициент теплопередачи в

змеевике [4,с.153]:

, (3.5.2.3)

, (3.5.2.3)

где  - коэффициент, учитывающий относительную

кривизну змеевика;

- коэффициент, учитывающий относительную

кривизну змеевика;

(3.5.2.4)

(3.5.2.4)

где d - внутренний диаметр трубы

змеевика, мм;

D - диаметр витка змеевика, мм; т.к.

сборник конденсата имеет диаметр 800мм,

примем D=600мм; d=19,2мм;

1,113.

1,113.

(3.5.2.5)

(3.5.2.5)

где А - коэффициент, объединяющий

физико-химические константы воды и пара, по[4,с.164] А=7,5;

d - внутренний диаметр трубы, м;

L – длина трубы;

по [4,с.163] при  =44,56°С

=44,56°С

183,3L=183,3d=183,3*19,2=3519,36мм;

183,3L=183,3d=183,3*19,2=3519,36мм;

Поверхностная плотность теплового потока

от пара к стенке:

Конденсатосборник выполнен из стали

12Х18Н10Т с  =26,ЗВт/(м*К),

dн/dвн=25/19,2мм, толщина стенки 2,9мм. Для накипи примем

значения 2 Вт/(м*К) и 0,2мм.

=26,ЗВт/(м*К),

dн/dвн=25/19,2мм, толщина стенки 2,9мм. Для накипи примем

значения 2 Вт/(м*К) и 0,2мм.

Поверхностная плотность теплового потока

через стенку трубы:

Поверхностная плотность теплового потока

через накипь:

При кипении жидкости в большом объеме

коэффициент теплопередачи:

(3.5.2.6)

(3.5.2.6)

где С - коэффициент, зависящий от

свойств жидкости и поверхности нагрева; примем для кипящего конденсата С=3;

=1 - множитель, учитывающий физические свойства

жидкости; при

=1 - множитель, учитывающий физические свойства

жидкости; при

tк.ср= 100°С Р= 1 кг/см2;

; [15,с.44]

; [15,с.44]

Графически определяем при  =44,56°С q=631281 Вт/м2 .

=44,56°С q=631281 Вт/м2 .

Коэффициент теплопередачи конденсатора:

Площадь поверхности теплообмена:

3.5.3 Расчет охладителя конденсата

Из конденсатора-дегазатора выходит

1,585кг/с дистиллята, 0,25кг/с дистиллята подается в виде флегмы в выпарной

аппарат. Дегазированный дистиллят поступает в корпус охладителя в количестве

1,335кг/с и имеет следующие параметры: Рд=0,12МПа t/д=104°С,

температура дистиллята на выходе из охладителя t//д

=50°С.

Схема движения теплоносителей

прямоточная.

В трубках циркулирует охлаждающая вода:

t/в=25°С, t//в=45°С. Средняя

температура воды

tв.ср=0,5(t/в

+ t//в)=0,5(25+45)=35°С.

Средняя разность температур: при

прямотоке

=104-25=79

=104-25=79  =50-45=5;

=50-45=5;

°С

°С

Средняя температура дистиллята в

корпусе:

tд.ср=tв.ср+ tср=35+26,81=61,81°С.

tср=35+26,81=61,81°С.

Тепловой баланс охладителя конденсата

[14,с.18]:

Qохл=GдCд(t/д-

t//д)= GвCв(t/в-

t/в),(3.5.3.1)

где Gд - расход дистиллята;

Cд - удельная теплоёмкость

дистиллята, Cд =4180Дж/(кг*К);

Gв - расход охлаждающей воды;

Cв - удельная теплоёмкость

воды,

Св=4174Дж/(кг*К);

Qохл=1,335

*4180(104-50)=301336 Вт.

Расход охлаждающей воды:

Определим коэффициент теплопередачи

графоаналитическим методом. По формуле Нуссельта среднее значение коэффициента

теплоотдачи для дистиллята: примем Н=4м;

Поверхностная плотность теплового потока

от дистиллята к стенке

Вт/м2.

Вт/м2.

Охладитель выполнен из стали 12Х18Н10Т с

=26,ЗВт/(м*К), dн/dвн=25/21мм,

толщина стенки 2мм. Для накипи примем значения 2 Вт/(м*К) и 0,2мм.

=26,ЗВт/(м*К), dн/dвн=25/21мм,

толщина стенки 2мм. Для накипи примем значения 2 Вт/(м*К) и 0,2мм.

Поверхностная плотность теплового потока

через стенку трубы:

Поверхностная плотность теплового потока

через накипь:

Поверхностная плотность теплового потока

от стенки к воде:

Вт/м2,

Вт/м2,

для вертикальных труб  =0,627Вт/(м*К);

=0,627Вт/(м*К);

= 1,5м/с - принятая скорость в трубах;

= 1,5м/с - принятая скорость в трубах;

=0,732* 10-6 м2/с -

кинематическая вязкость воды при tв=35°С;

=0,732* 10-6 м2/с -

кинематическая вязкость воды при tв=35°С;

104<Rе<106,

движение турбулентное;

104<Rе<106,

движение турбулентное;

(3.5.3.2)

(3.5.3.2)

где Prв=4,87;

=1 - поправка, учитывающая отношение l/d

трубки.

=1 - поправка, учитывающая отношение l/d

трубки.

6590 Вт/(м2К).

6590 Вт/(м2К).

Графически определяем при  =26,81°С q=22306 Вт/м2.

=26,81°С q=22306 Вт/м2.

Коэффициент теплопередачи охладителя:

Площадь поверхности теплообмена:

3.6 Анализ теплотехнических расчетов

В настоящее время для очистки трапных

вод с энергоблоков 1-4 на Балаковской АЭС применяются три выпарные установки:

две в работе, одна в резерве.

Фактические поверхности теплопередачи

выпарного аппарата и доупаривателя составляют:

Fф.ВА= 160*3=480 м2Fф.ДУ=20*3=75

м2

Расчетные поверхности теплопередачи

выпарного аппарата и доупаривателя составляют:

Fр.ВА=131,22*3=393,66 м2Fр.ДУ=13,18*3=39,54м2

Проведенные расчеты показывают, что при

переработке трапных вод с шести энергоблоков АЭС запас площади поверхности

теплопередачи составит:

FВА= Fф.ВА - Fр.ВА=480-393,66=86,34м2 (18%)

FВА= Fф.ВА - Fр.ВА=480-393,66=86,34м2 (18%)

FДУ= Fф.ДУ

- Fр.ДУ=75-39,54=35,46м2 (47,3%)

FДУ= Fф.ДУ

- Fр.ДУ=75-39,54=35,46м2 (47,3%)

Аналогично для конденсатора-дегазатора:

Fф.К=50,3*3=150,9 м2Fр.К=35,99*3=107,97

м2

FК= Fф.К

- Fр.К=150,9-107,97=42,93м2 (28,4%)

FК= Fф.К

- Fр.К=150,9-107,97=42,93м2 (28,4%)

Fф.И=0,55*3=1,65 м2Fр.И=0,53*3=1,59

м2

FИ= Fф.И

- Fр.И=1,65-1,59=0,06 м2 (3,64%)

FИ= Fф.И

- Fр.И=1,65-1,59=0,06 м2 (3,64%)

Для дефлегматора сдувок:

Fф.ДФ=5*3=15 м2Fр.ДФ=4,26*3=12,78 м2

FДФ= Fф.ДФ - Fр.ДФ=15-12,78=2,22м2

(14,8%)

FДФ= Fф.ДФ - Fр.ДФ=15-12,78=2,22м2

(14,8%)

Для охладителя конденсата:

Fф.охл=20*3=60 м2Fр.охл=13,5*3=40,5

м2

Fохл= Fф.охл-

Fр.охл=60-40,5=19,5м2 (32,5%)

Fохл= Fф.охл-

Fр.охл=60-40,5=19,5м2 (32,5%)

Следовательно, действующая в настоящее

время установка обеспечит выпаривание трапных вод с шести энергоблоков

Балаковской АЭС со значительным запасом площади поверхности теплопередачи.4 КИП

и автоматизация

Автоматические системы управления

технологическими процессами обеспечивают оптимальные условия эксплуатации

оборудования в предпусковой период, при пуске, эксплуатации и останове

энергоблока, удобство обслуживания и повышают безопасность работы энергоблоков

АЭС.

Требования, предъявляемые к приборам и

средствам автоматизации на установке спецводоочистки трапных вод АЭС, в первую

очередь определяются свойствами агрессивных сред, параметры которых измеряются.

Необходимо учитывать температуру и концентрацию веществ, вызывающих коррозию,

радиоактивность, влажность помещения, наличие пыли. Влияние концентрации и

температуры сред учитывается при выборе соответствующих материалов для датчиков

(например, чехлы термометров, диафрагмы, расходомеров, соприкасающихся со

средой).

Чтобы избежать коррозии щитовых средств

контроля и автоматизации, а также сохранить эксплуатационные характеристики в

условиях запыленности и загрязненности атмосферы производственных помещений, необходима

максимальная централизация их с очисткой и кондиционированием воздуха,

подаваемого в диспетчерские пункты.

Для снижения расхода средств на

автоматизацию в проекте предлагается использование приборов ГСП

(Государственной системы приборов), что позволит реализовать принцип

взаимозаменяемости приборов, их централизацию (меньшее количество диспетчерских

пунктов). Кроме того, это повысит безопасность обслуживания оборудования.

Для удобства работы щиты приборов

снабжены мнемосхемой.

На установке СВО трапных вод заложены в

проекте следующие системы автоматизации и контроля:

1. Для измерения уровня вод в выпарном

аппарате, доупаривателе, конденсаторе-дегазаторе применяются фотоэлектрические датчики

уровнятипа СУФ-42 в комплекте с реле и сигнальным устройством, пьезометрической

трубкой, манометром сильфонным с выходным сигналом 0,2-1кгс/см2.

Вторичные приборы - пневматические ПВ

10.1.Э (к датчикам с пневматическим выходом).

Регулятор пропорциональный ПР 1.5.

2.Давление в трубопроводах, аппаратах измеряется

и контролируется с помощью манометров пружинных общего назначения ОБМ1-160 с

диапазонами измерения 0-1кгс/см2, 0-6кгс/см2.

Вторичный прибор - потенциометр

автоматический показывающий, самопишущий с изодромным регулятором типа КСП-3 с

выходным сигналом 0,2-1кгс/см2.

3. В качестве датчика для измерения

расхода воды используется дифманометр сильфонный показывающий, выходной сигнал

5мА, тип ДСП-786И.

Вторичные приборы типа ПВ4.2Э.

Регуляторы: ПР3.21 - приборы

пневматической ветви ГСП, Б412 - блок управления аналогового регулятора.

В качестве регулирующей арматуры

используются регулирующие клапаны с пневматическим исполнительным мембранным

механизмом типа 25с48нж; для газов и воздуха - поворотные регулирующие заслонки

типа СИУ ряда 101 с пневматическим следящим поршневым приводом ПСП-Т1.

4.Измерение температуры и регулирование

подачи вод.

В выпарном аппарате и доупаривателе

производится регулирование подачи трапных вод по температурной депрессии.

В качестве датчика использован

термопреобразователь сопротивления медный типа ТСМ-6097, градуировка 23.

Вторичный прибор - мост автоматический

показывающий, самопишущий типа КСМ-3, выходной сигнал 0,2-1кгс/см2.

Регулятор пропорциональный типа ПР 1.5.

5.Измерение концентрации упаренного

раствора производится плотномером жидкости типа ПЖР-5 с радиоизотопными

излучателями, диапазон измерения 0,1-2г/см3. [16,17,18]

Таблица 4.1

Перечень КИП и А выпарной установки

|

Позиция

|

Наименование

|

Кол-во,

шт.

|

Тип

|

|

1-1,2-1,3-1,

4-1,5-1,7-1, 9-1

|

Манометр пружинный

|

14

|

ОБМ1-160

|

|

5-2,7-2,9-2,

5-3,7-3,9-3

|

Прибор вторичный -

потенциометр с изодромным регулятором

|

9

|

КСП-3

|

|

11-1,13-1,

15-1,17-1

|

Датчик уровня

|

12

|

СУФ-42

|

|

11-2,13-2,

15-2,17-2

|

Прибор вторичный

|

12

|

ПВ

10.1.Э

|

|

11-3,13-3,

15-3,17-3

|

Регулятор

пропорциональный

|

12

|

ПР1.5

|

|

19-1

|

Дифманометр

|

3

|

ДСП-786И

|

|

19-2

|

Прибор вторичный

пневматический

|

3

|

|

19-3

|

Прибор

регулирующий

|

3

|

ПР3.21

|

|

21-1,23-1

|

Термопреобразователь

сопротивления

|

6

|

ТСМ

6097

|

|

21-2,23-2

|

Компенсационный

автоматический прибор

|

6

|

КСМ-3

|

|

21-3,23-3

|

Прибор

регулирующий

|

6

|

ПР1.5

|

|

25-1

|

Плотномер

|

3

|

ПЖР-5

|

Заключение

В курсовом проекте проведены

теплотехнологические расчеты выпарной установки СВО-3 для очистки радиоактивных

сточных вод Балаковской АЭС, определены параметры и конструктивные

характеристики оборудования установки; разработана схема автоматизации, выбраны

приборы и регуляторы; определены ожидаемые технико-экономические показатели.

В результате проведенных расчетов

существующей системы очистки трапных вод определена возможность её

реконструкции с целью использования для переработки трапных вод с шести энергоблоков.

Имеющаяся поверхность теплопередачи (FВа=393,66

м2, Рду=39,54 м2 ) обеспечит

выпаривание 17,71м3 /ч сточных вод от начальной концентрации 1% до

конечной - 60%.

Такое решение позволит полностью

отказаться от дополнительных строительных работ и приобретения оборудования,

оставив только затраты на стоимость трубопроводов, проложенных от установки до

энергоблоков 5 и 6, арматуры, монтажные и наладочные работы.

Список использованных источников

1

Коростелев

Д.П. Обработка радиоактивных вод и газов на АЭС. - М.: Энергоатомиздат, 1988. -

150с.

2

Основные

процессы и аппараты химической технологии: Пособие по проектированию. Издание

второе, переработанное и дополненное / Под ред. Ю.И. Дытнерского. - М.: Химия,

1991. - 493с.

3

Ривкин

С.Л., Александров А.А. Термодинамические свойства воды и водяного пара:

Справочник. Издание второе, переработанное и дополненное. - М.:

Энергоатомиздат, 1984. - 79с.

4

Павлов

К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и

аппаратов химической технологии. Издание десятое, переработанное и дополненное.

- Л.: Химия, 1987. - 575с.

5

Перри Дж. Справочник инженера-химика. Т. 1-3. - Л.: Химия, 1969.- 639с.

6

Промышленные

тепломассообменные процессы и установки / Под ред. А.М. Бакластова. - М.:

Энергоатомиздат, 1986. - 323с.

7

Теплотехнический

справочник / Под ред. С.Г.Герасимова. Т.1. - М, Л.: Государственное

энергетическое издательство, 1957. - 728с.

8

Лащинский

А.А., Толчинский А.Р. Основы конструирования и расчета химической аппаратуры:

Справочник. - М, Л.: Государственное научно-техническое издательство

машиностроительной литературы, 1963. - 467с.

9

Бакластов

А.М., Горбенко В.А., Удыма П.Г. Проектирование, монтаж и эксплуатация

тепломассообменных установок. - М.: Энергоиздат, 1981. - 335с.