|

Источник

|

Название статьи, автор

|

Содержание

|

|

Пат. 2247016 РФ, МПК В 23 Р 23/04

|

Способ комбинированной

режуще-деформирующей обработки и устройство для его осуществления

|

Метод финишной обработки,

сочетающий в себе резание и поверхностное пластическое

деформированиероликами. Такой метод позволяет получить высокое качество

поверхностного слоя и минимальную шероховатость обработанной поверхности,

сопоставимую с достигаемой при хонинговании и суперфинишировании.

|

|

Журнал: «Вестник машиностроения»

|

«Комбинированная обработка длинных

валов» Я. Н. Отений, Н. И. Никифоров, А. И. Журавлев.

|

Для повышения производительности и

качества обработки длинных цилиндрических поверхностей применяют подводимые

опоры, повышающие жесткость заготовки. Схема установки опор, их конструкция,

характер закрепления, выбор технологических баз оказывают решающее влияние на

производительность обработки и точность диаметральных размеров вала.

|

|

Журнал: «Технология машиностроения»

|

«Оптимизация режимов резания при

точении нежестких валов» Гаврилов В. А., Гребень В. Г.

|

При точении нежестких валов часто

возникают колебания технологической системы. "Слабым" звеном

системы является заготовка. Характеристики жесткости и демпфирования

заготовок. Основными видами колебаний являются вынужденные колебания и

автоколебания и являются переменными.

|

4. Выбор технического решения

Изучаем сущность отобранных ТР по сведениям, содержащимся

в графе 3 табл. 1, а также по текстам патентных описаний, статей, приходим к

выводу, что для повышения производительности и качества обработки длинных

цилиндрических поверхностей применяем прогрессивный и экономичный метод

обработки, сочетающий в себе резание и поверхностное пластическое

деформирование (ППД) роликами.

5. Описание

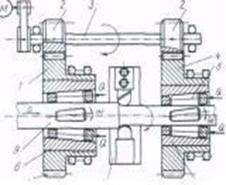

Между двумя обкатниками 1 и 4, установленными соосно,

расположена резцовая головка 8. Обкатники приводятся во вращение посредством

зубчатых венцов 7, которые зацепляются с зубчатыми колесами 2, установленными

на приводном валу 3. Деформирующие ролики 5, размещенные в обкатниках,

вращаются в результате фрикционного взаимодействия с опорными конусами 6.

Ролики, нагруженные в осевом направлении постоянным

усилием Q, вращают обрабатываемую заготовку 9. Подача последней в продольном

направлении осуществляется самозатягиванием благодаря установке роликов под

углом  к ее оси. Перед

началом обработки (при включенном приводе вала 3) заготовка правым концом

подводится к роликам обкатника 1, захватывается их коническими фасками и под

воздействием усилия самозатягивания перемешается вправо. Затем она входит в

контакт с резцами головки 8 (при этом удаляется припуск), после чего обкатник 4

окончательно обрабатывает ее методом ППД.

к ее оси. Перед

началом обработки (при включенном приводе вала 3) заготовка правым концом

подводится к роликам обкатника 1, захватывается их коническими фасками и под

воздействием усилия самозатягивания перемешается вправо. Затем она входит в

контакт с резцами головки 8 (при этом удаляется припуск), после чего обкатник 4

окончательно обрабатывает ее методом ППД.

Рис. 1. Схема комбинированной обработки длинного вала

Обкатник 1 предназначен только для создания крутящего

момента и самозатягивания заготовки, а обкатник 4 — для окончательной упрочняющее-чистовой

обработки. При указанной схеме осуществляется обработка валов напроход, что

создает предпосылки для автоматизации процесса. Для обеспечения надежного

совмещенного процесса (резания и ППД) крутящий момент, создаваемый роликами

обкатников, должен превышать крутящий момент, возникающий при резании.

6. Вывод

Данный метод комбинированной обработки позволяет повысить

производительность и качество обработки длинных цилиндрических поверхностей.

7. Комбинированная обработка длинных валов

Между двумя обкатниками 1 и 4, установленными соосно,

расположена резцовая головка 8. Обкатники приводятся во вращение посредством

зубчатых венцов 7, которые зацепляются с зубчатыми колесами 2, установленными

на приводном валу 3. Деформирующие ролики 5, размещенные в обкатниках,

вращаются в результате фрикционного взаимодействия с опорными конусами 6.

Ролики, нагруженные в осевом направлении постоянным

усилием Q, вращают обрабатываемую заготовку 9. Подача последней в продольном

направлении осуществляется самозатягиванием благодаря установке роликов под

углом  к ее оси. Перед

началом обработки (при включенном приводе вала 3) заготовка правым концом

подводится к роликам обкатника 1, захватывается их коническими фасками и под

воздействием усилия самозатягивания перемешается вправо. Затем она входит в

контакт с резцами головки 8 (при этом удаляется припуск), после чего обкатник 4

окончательно обрабатывает ее методом ППД.

к ее оси. Перед

началом обработки (при включенном приводе вала 3) заготовка правым концом

подводится к роликам обкатника 1, захватывается их коническими фасками и под

воздействием усилия самозатягивания перемешается вправо. Затем она входит в

контакт с резцами головки 8 (при этом удаляется припуск), после чего обкатник 4

окончательно обрабатывает ее методом ППД.

Обкатник 1 предназначен только для создания крутящего

момента и самозатягивания заготовки, а обкатник 4 — для окончательной

упрочняющее-чистовой обработки. При указанной схеме осуществляется обработка

валов напроход, что создает предпосылки для автоматизации процесса. Для

обеспечения надежного совмещенного процесса (резания и ППД) крутящий момент,

создаваемый роликами обкатников, должен превышать крутящий момент, возникающий

при резании.

Для обеспечения ППД максимальное напряжение в области

контакта должно превышать предел текучести. Тангенциальное усилие  деформирования, создающее

крутящий момент, преодолевающий тангенциальную составляющую

деформирования, создающее

крутящий момент, преодолевающий тангенциальную составляющую  силы резания,

силы резания,

(1)

(1)

где  — радиальная составляющая усилия

деформирования, создаваемая одним роликом; f — коэффициент трения в контакте

роликов с заготовкой; Z — число роликов в обкатнике.

— радиальная составляющая усилия

деформирования, создаваемая одним роликом; f — коэффициент трения в контакте

роликов с заготовкой; Z — число роликов в обкатнике.

Тангенциальная составляющая силы резания

(2)

(2)

где  — коэффициенты, выбираемые по справочнику [2];

S — подача заготовки, мм/об; t — глубина резания, мм; v — скорость резания

(обкатывания), мм/мин;

— коэффициенты, выбираемые по справочнику [2];

S — подача заготовки, мм/об; t — глубина резания, мм; v — скорость резания

(обкатывания), мм/мин;  —

в Н.

—

в Н.

Решая совместно уравнения (1) и (2), получим значения

максимально возможных глубины резания и подачи для заданных условий обработки:

(3)

(3)

(4)

(4)

где  — коэффициент запаса, обеспечивающий

стабильность процесса обработки;

— коэффициент запаса, обеспечивающий

стабильность процесса обработки;  — число резцов в резцовой головке.

— число резцов в резцовой головке.

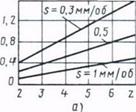

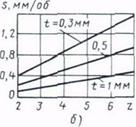

Графики, соответствующие выражениям (3) и (4), приведены

на рис. 2.

Рис. 2. Зависимости глубины t резания (а) и подачи S (б)

от числа Z роликов в обкатнике ( = 2;

= 2;  = 0,8)

= 0,8)

Для повышения производительности и приведения к нулю

равнодействующей сил резания в плоскости, перпендикулярной к оси заготовки,

необходимо установить равномерно по окружности заготовки несколько резцов. При

этом настройку на размер можно осуществлять от фиксированной оси вращения или

от наружной поверхности заготовки. В первом случае глубина резания переменная

вследствие биения и некруглости заготовки, а также погрешности настройки резцов

на заданный размер. Во втором случае глубина резания постоянная благодаря тому,

что резцы подвижны в радиальном направлении и нагружены постоянным усилием,

равным радиальной составляющей силы резания, вычисленной для заданных условий

обработки.

Заготовки в состоянии поставки имеют большой допуск на

диаметр и некруглость, поэтому обкатники должны автоматически поднастраиваться

на заданный размер. Это достигается благодаря постоянному усилию деформирования

в результате нагружения роликов в осевом направлении заданной силой Q. При

изменении действительного диаметра заготовки в пределах допуска ролики под

действием усилия деформирования смещаются в осевом направлении (в ту или иную

сторону в зависимости от знака изменения диаметра), а следовательно, и в

радиальном направлении вследствие конусности опорного конуса.

При совместной работе двух обкатников необходимо, чтобы

они обеспечивали одинаковую частоту вращения заготовки. Однако вследствие

удаления припуска во второй обкатник поступает часть заготовки меньшего

диаметра, что создает разность частот вращения.

При вращении опорного конуса с частотой  частота вращения заготовки

частота вращения заготовки

где  - радиусы конуса и заготовки в сечении,

проходящем через точку наибольшего внедрения ролика в заготовку.

- радиусы конуса и заготовки в сечении,

проходящем через точку наибольшего внедрения ролика в заготовку.

При уменьшении радиуса заготовки на величину t ролики во

втором обкатнике смешаются в радиальном направлении относительно конуса на

такую же величину. При этом частота вращения заготовки, создаваемая вторым

обкатником, изменяется на величину

Если принять  , то равенство (5) выполняется только при t =

0.

, то равенство (5) выполняется только при t =

0.

Чтобы добиться равенства частот вращения, создаваемых

обоими обкатниками, следует либо снабдить их отдельными приводами, которые

обеспечивали бы равную частоту вращения, (что требует применения адаптивного

управления процессом обработки и вызывает определенные сложности при его

реализации), либо соответствующим образом изменить в одном из обкатников

диаметры роликов и опорного конуса.

Поскольку глубина резания и диаметр детали заданы, то в

уравнении (5) с учетом требования  соответствующий радиус сечения опорного конуса

второго обкатника следует изменить на

соответствующий радиус сечения опорного конуса

второго обкатника следует изменить на  . Тогда уравнение (5) принимает вид

. Тогда уравнение (5) принимает вид

,

,

откуда

(6)

(6)

Так как между заготовкой и опорным конусом расположены

деформирующие ролики, то для любых размеров заготовки и роликов должно

выполняться условие

(7)

(7)

Решая совместно уравнения (6) и (7), найдем новое значение

радиуса  роликов,

установленных во втором обкатнике, обеспечивающее постоянство частот вращения

(т. е

роликов,

установленных во втором обкатнике, обеспечивающее постоянство частот вращения

(т. е ):

):

.

.

Пусть на обработку поступила очередная заготовка с

действительным радиусом

,

,

где  — радиус предыдущей заготовки;

— радиус предыдущей заготовки;  — приращение радиуса, вызванное

случайными факторами. Тогда в первом обкатнике ролики сместятся в радиальном

направлении на величину

— приращение радиуса, вызванное

случайными факторами. Тогда в первом обкатнике ролики сместятся в радиальном

направлении на величину  .

Но поскольку резцы головки настраивают на глубину резания от наружной

поверхности заготовки, то ролики во втором обкатнике сместятся в радиальном

направлении на такую же величину. Следовательно, при изменении размеров

заготовок в партии в пределах допуска оба обкатника будут обеспечивать

одинаковую частоту вращения заготовки.

.

Но поскольку резцы головки настраивают на глубину резания от наружной

поверхности заготовки, то ролики во втором обкатнике сместятся в радиальном

направлении на такую же величину. Следовательно, при изменении размеров

заготовок в партии в пределах допуска оба обкатника будут обеспечивать

одинаковую частоту вращения заготовки.

8. Оптимизация режимов резания при точении нежестких

валов

При точении нежестких валов часто возникают колебания

технологической системы. "Слабым" звеном системы является заготовка.

Характеристики жесткости и демпфирования заготовки являются переменными.

Приведенные коэффициенты жесткости и сопротивления

изменяются по длине заготовки, принимая минимальные значения в середине

пролета. В связи с этим наиболее интенсивные колебания возникают при обработке

середины пролета вала, поэтому при решении задачи оптимизации режимов резания необходимо

обеспечить в первую очередь устойчивость ее обработки.

Основными видами колебаний при резании являются

вынужденные колебания и автоколебания. Причина вынужденных колебаний — наличие

возмущающей, т.е. центробежной силы из-за неуравновешенности заготовки и

вращающихся звеньев привода станка. Это низкочастотные колебания с частотой

менее 30 Гц. Уровень вынужденных колебаний можно свести до минимума

(вибрационного шума) за счет балансировки вращающихся звеньев привода станка.

Таким образом, вынужденные колебания при токарной обработке можно считать

второстепенными, амплитуда которых мала.

Значительно более опасными являются резонансные режимы,

наступающие при совпадении частоты собственных колебаний заготовки с частотой

колебаний других звеньев технологической системы. Резонансные режимы при

точении нежестких валов могут наблюдаться при L/D 20 и D ≥50 мм (L/D —

диаметр и длина заготовки соответственно) [1]. В этом случае возможно

совпадение частоты собственных колебаний заготовки с частотой собственных колебаний

резцедержателя в направлении оси Y. Для токарных станков средних размеров эта

частота составляет 60—90 Гц. Для исключения резонансных режимов необходима

частотная отстройка.

Автоколебания относятся к главным составляющим колебаний

технологической системы, амплитуды которых значительны. Автоколебания

происходят при отсутствии возмущающей силы с частотой собственных колебаний

заготовки на падающем участке характеристики силы резания ( <0), если результирующее

сопротивление

<0), если результирующее

сопротивление < 0 (

< 0 ( — коэффициент сопротивления,

обеспечивающий рассеивание энергии,

— коэффициент сопротивления,

обеспечивающий рассеивание энергии,  — отрицательный коэффициент сопротивления,

способствующий раскачке системы). Условие же устойчивости состояния равновесия

системы может быть записано в виде

— отрицательный коэффициент сопротивления,

способствующий раскачке системы). Условие же устойчивости состояния равновесия

системы может быть записано в виде

≥0

(а)

≥0

(а)

в линейной постановке

(б)

(б)

Приведенные к середине пролета вала статические и

динамические характеристики системы определяли по методике работы [2]. Далее рассматривается

задача условной оптимизации или оптимизации с ограничениями при обеспечении

отсутствия автоколебаний в системе.

Постановку задачи оптимизации режимов резания производили

в следующей последовательности.

Выбор целевой функции (критерия оптимальности). Если

рассматриваемая операция являете лимитирующей в технологическом процессе, то в

качестве целевой функции целесообразно выбрать производительность обработки

(в)

(в)

где  — скорость резания;

— скорость резания;  — подача. Произведение

— подача. Произведение  характеризует площадь поверхности,

обработанной за единицу времени.

характеризует площадь поверхности,

обработанной за единицу времени.

Выбор независимых переменных. Независимыми переменными

будут  и

и , при этом глубина резания t —

постоянная величина.

, при этом глубина резания t —

постоянная величина.

Разработка математической модели. В рассматриваемой

задаче имеют место следующие ограничения.

1. Минимальная стойкость резца Т, которая должна быть не

менее нормативной стойкости Тн т.е. Т≥Тн.

Параметры режима резания связаны со стойкостью резца

уравнением

,

,

где  — постоянные.

— постоянные.

Тогда ограничение по стойкости резца будет иметь вид

2. Максимальная мощность резания  не должна быть больше мощности на шпинделе

станка, т.е.

не должна быть больше мощности на шпинделе

станка, т.е.  .

.

Мощность резания.

,

,

где  ; — главная составляющая силы резания, равная

; — главная составляющая силы резания, равная

Тогда ограничение по мощности

3. Прочность механизма подачи станка. Сила подачи  не должна превышать силу [

не должна превышать силу [ ] определяемую прочностью

механизма подачи станка, т. е.

] определяемую прочностью

механизма подачи станка, т. е.

≤[

≤[ ]

]

Тогда ограничение по прочности механизма подачи дачи

станка может быть представлено следующим образом:

4. Требуемая точность обработки. Стрела прогиба

обрабатываемого вала под действием радиальной составляющей силы резания  не должна быть больше

допуска на бочкообразность [

не должна быть больше

допуска на бочкообразность [ ], отнесенного к радиусу заготовки, т. е.

], отнесенного к радиусу заготовки, т. е.  ≤[

≤[ ].

].

Стрелу прогиба вала при установке его в центрах токарного

станка можно рассчитать по формуле

Радиальная составляющая силы резания

,

,

тогда ограничение по точности обработки запишется в виде

5. Требуемая шероховатость  поверхности. Расчетная высота неровностей Н не

должна превышать заданный параметр шероховатости

поверхности. Расчетная высота неровностей Н не

должна превышать заданный параметр шероховатости  , т.е. Н≤

, т.е. Н≤ .

.

Расчетная высота неровностей определяется на по формуле

Чебышева

r — радиус при вершине резца.

Отсюда ограничение по шероховатости обработанной поверхности

6. Область отсутствия вибрации. Условие устойчивости

запишем следующим образом

где К— приведенный коэффициент сопротивления.

7. Максимальная и минимальная скорости резания

—

нижний и верхний пределы частоты вращения шпинделя.

—

нижний и верхний пределы частоты вращения шпинделя.

8. Максимальная и минимальная подача

—

нижний и верхний пределы регулирования подачи.

—

нижний и верхний пределы регулирования подачи.