Организация и планирование конструкторской подготовки производства

Федеральное агентство по образованию

Государственное образовательное учреждение

Высшего профессионального образования

Камышинский технологический институт

(филиал) ВолгГТУ

кафедра: «Менеджмент и бизнес»

КУРСОВАЯ РАБОТА

по дисциплине «Организация

производства и менеджмент»

вариант № 6

|

Выполнил:

|

Проверил:

|

|

студент гр. КТМ – 051(З)

|

Дроненко Д.М.

|

|

Найдис В. В.

|

|

Камышин 2009г.

Содержание

|

|

Лист

|

|

1

|

Расчет параметров поточной линии

|

3

|

|

2

|

Организация и планирование конструкторской подготовки

производства

|

12

|

|

3

|

Оценка технического уровня и качества спроектированной

линии

|

16

|

|

4

|

Экономическое исследование изменения заданного показателя

качества линии

|

21

|

|

Список литературы

|

24

|

|

Приложения

|

|

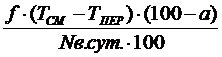

1. Расчет параметров поточной линии

Определение такта поточной линии r

(мин) по формуле:

|

r

=

|

(1)

|

где

f - число рабочих смен в сутки;

Тсм. - продолжительность смены, ч;

а - технологические потери;

Nв.сут.

- суточная программа выпуска, шт.

|

r

= 2 (480 –25) (100 – 3) / 295 * 100 =3 мин

|

|

Определение количества рабочих мест по операциям  расч.i по

формуле:

расч.i по

формуле:

|

РАСЧ.i = tШТ. i / r РАСЧ.i = tШТ. i / r

|

(2)

|

где

tштi - норма времени на i- ю операцию, мин.

|

AРАСЧ..

1 = 10 / 3=3,33 AРАСЧ..

1 = 10 / 3=3,33

|

|

Для других операций изделий А и Б расчеты  РАСЧ.i производим

аналогично и полученные данные отражены в таблице 1.

РАСЧ.i производим

аналогично и полученные данные отражены в таблице 1.

Определение коэффициента загрузки рабочих мест kзi

на каждой операции в процентах по формуле:

|

|

(3)

|

|

|

|

KAЗ 1 = 100 (3,33 / 4) = 83

|

|

Для других операций изделий А и Б расчеты kзi

производим аналогично и полученные данные отражены в таблице 1.

Таблица 1 - Расчет количества рабочих мест

Номер

операции

|

ТШТ i

|

РАСЧ .i РАСЧ .i

|

ФАК. i ФАК. i

|

KЗ i

|

|

А

|

Б

|

А

|

Б

|

А

|

Б

|

А

|

Б

|

|

1

|

10

|

4,18

|

3,33

|

1,39

|

4

|

2

|

83

|

70

|

|

2

|

36

|

7,51

|

12

|

2,5

|

12

|

3

|

100

|

83

|

|

3

|

15

|

3,64

|

5

|

1,2

|

5

|

2

|

100

|

60

|

|

4

|

5

|

3,58

|

1,67

|

1,19

|

2

|

2

|

84

|

59,5

|

|

5

|

23,5

|

12,22

|

7,8

|

4

|

8

|

4

|

98

|

100

|

|

6

|

8

|

21,65

|

2,67

|

7,22

|

3

|

8

|

89

|

90

|

|

7

|

9

|

37,75

|

3

|

12,6

|

3

|

13

|

100

|

97

|

|

8

|

4,5

|

15,22

|

1,5

|

5

|

2

|

5

|

75

|

100

|

|

9

|

17

|

18,10

|

5,67

|

6

|

6

|

6

|

95

|

100

|

|

10

|

28

|

27,34

|

9,3

|

9

|

10

|

9

|

93

|

100

|

В зависимости от соблюдения условия синхронности и вида

технологического процесса выбираем непрерывно-поточную линию (с

распределительным конвейером) для изделий А и Б.

Общее количество рабочих мест на линии  Аобщ.ф

=55 и

Аобщ.ф

=55 и  Бобщ.ф

=54

Бобщ.ф

=54

Определение списочного количества рабочих Робщ.

(чел) по формуле:

|

|

(4)

|

где

в - потери рабочего времени, проценты;

о.ф. - общее

количество рабочих мест на линии.

о.ф. - общее

количество рабочих мест на линии.

|

РАобщ=(1+5/100)*

2 * 55 = 116 чел

|

|

|

РБобщ=(1+5/100)* 2 * 54 =

114 чел

|

|

Определение скорости конвейера Vk (м/мин) по формуле:

где

lШ - шаг конвейера, м.

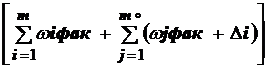

Определение длины рабочей части конвейера lр.раб (м) по формуле:

|

lр.раб = lш

|

(6)

|

где m, mо - соответственно

количество операций со стабильной продолжительностью и с колебаниями ее в

пределах от ti min до ti max;

i фак.

- количество рабочих мест на операции со стабильной продолжительностью;

i фак.

- количество рабочих мест на операции со стабильной продолжительностью;

j фак. - количество рабочих мест на операции, имеющей

резервную зону;

j фак. - количество рабочих мест на операции, имеющей

резервную зону;

- число

резервных делений.

- число

резервных делений.

где timax, timin, tiср -

максимальная, минимальная и средняя продолжительность операции.

|

tА10 СР =

(1,2 * 28 + 28) / 2 = 30,8 мин

|

|

|

|

|

tБ10 СР

= (1,2 * 34 + 34) / 2 =30,1 мин

|

|

|

|

|

= (33,6-30,8)

/ 3 = 0,93 ≈ 1 = (33,6-30,8)

/ 3 = 0,93 ≈ 1

|

|

|

|

|

(32,80-30)

/ 3 = 0,902 ≈ 1 (32,80-30)

/ 3 = 0,902 ≈ 1

|

|

По формуле (6) получим:

|

lАр.раб = 0.3 [45 + 10 * 1 ] = 16,8 м

|

|

|

|

|

lБр.раб = 0.3 [45 + 9 * 1 ] = 16,5 м

|

|

Определение площади конвейера Sк (м2) по формуле:

|

SК = ((Lоб + L1 ) w +2 R)

(Н + 0,1)

|

(9)

|

где R – радиус барабанов конвейера, м;

H – ширина конвейера, равная ширине детали, м;

Lоб –

средняя длина единицы оборудования, м;

L1 –

расстояние между оборудованием, м;

w - количество рабочих мест.

|

(A) Sк =

((2+0,5) * 55 + 2 * 0,5) * (0,2 + 0,1) = 41,55 м2

|

|

|

|

|

(Б) Sк = ((2+0,5) * 54 + 2 * 0,5) *

(0,2 + 0,1)

= 40,8 м2

|

|

Определение длительности производственного цикла

изготовления изделия на линии Тц (мин) по формулам:

|

Тц = r * ωО.Ф.

+ lР. РАБ.

/ VК

|

(10)

|

|

|

|

(А) Тц = 3 * 55 + 16,8 / 0,1 = 333 мин

|

|

|

|

|

(Б) Тц = 3 * 54 + 16,5 / 0,1 = 327 мин

|

|

Определение сменного выпуска на 1м2

производственной площади Q( 1/м2) и сменного выпуска на 1 человека Q'(1/чел) по формулам:

|

Q =

|

(11)

|

|

|

|

Q¢=

|

(12)

|

|

|

|

QА = 295

/ 41,55 = 7,1 1/м2

|

|

|

|

|

QБ = 295 / 40,8 = 7,23 1/м2

|

|

|

|

|

Q¢А = 295

/ 55 = 5,36 1/чел

|

|

|

|

|

Q¢Б = 295

/ 54 = 5,46 1/чел

|

|

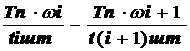

Определение величины межоперационных заделов Z

м.о. по формуле:

|

Z м.о. =

|

(13)

|

где Тn - период

времени одновременного выполнения двух смежных операций i-й

и (i+1)-й, в течении которого производительность на каждой

из них постоянна;

i ,

i ,  i+1

- количество рабочих мест на смежных операциях в течении Тn;

i+1

- количество рабочих мест на смежных операциях в течении Тn;

ti шт, t(i+1)шт - нормы времени на выполнение двух смежных

операций i-й и (i+1)-й.

Компоновка участка с поточной линией приведена в

приложении.

|

Изделие А

|

Изделие Б

|

|

1-2

Тп1 = 199,2

Тп2 = 40,8

|

Z1 = 13,28

Z2 = -13,6

|

1-2

Тп1 = 168

Тп2 = 31,2

|

Z1 = 13,2

Z2 = -12,5

|

|

2-3

Тп1 = 240

Тп2 = 0

|

Z1 = 0

Z2 = 0

|

2-3

Тп1 = 199,2

Тп2 = 55,2

|

Z1 = -29,9

Z2 = 30,3

|

|

3-4

Тп1 = 240

Тп2 = 38,4

|

Z1 = -16

Z2 = 15,36

|

3-4

Тп1 = 144

Тп2 = 1,2

|

Z1 = -1,3

Z2 = 0,7

|

|

4-5

Тп1 = 201,6

Тп2 = 33,6

|

Z1 = 12,01

Z2 = -11,44

|

4-5

Тп1 = 142,8

Тп2 = 97,2

|

Z1 = 33

Z2 = -31,8

|

|

5-6

Тп1 = 235,2

Тп2 = 21,6

|

Z1 = -8,13

Z2 = 8,1

|

5-6

Тп1 = 240

Тп2 = 24

|

Z1 = -10,1

Z2 = 8,86

|

|

6-7

Тп1 = 213,6

Тп2 = 26,4

|

Z1 = 8,9

Z2 = -8,8

|

6-7

Тп1 = 216

Тп2 = 16,8

|

Z1 = 5,4

Z2 = -5,78

|

|

7-8

Тп1 = 240

Тп2 = 60

|

Z1 = - 26,6

Z2 = 26,6

|

7-8

Тп1 = 232,8

Тп2 = 7,2

|

Z1 = 3,6

Z2 = -2,4

|

|

8-9

Тп1 = 180

Тп2 = 48

|

Z1 = 16,4

Z2 = -16,9

|

8-9

Тп1 = 240

Тп2 = 0

|

Z1 = -0,7

Z2 = 0

|

|

9-10

Тп1 = 228

Тп2 = 4,8

|

Z1 = -0,96

Z2 = 1,7

|

9-10

Тп1 = 240

Тп2 = 0

|

Z1 = 0,6

Z2 = 0

|

Оборотные заделы образуются на линии вследствие

различной производительности смежных операций.

Для

проведения последовательного расчета величин межоперационных заделов строится

план-график работы поточной линии. График межоперационных заделов приведены в

таблицах 4 и 5.

Таблица 2. График-регламент работы поточной линии для

изделия А

|

Номер операции

|

ТШТ i

|

РАСЧ .i РАСЧ .i

|

ФАК. i ФАК. i

|

KЗ i

|

Период комплектования

R = 240 мин (1

/ 2 смены)

|

|

1

|

10

|

3,33

|

4

|

83

|

|

|

2

|

36

|

12

|

12

|

100

|

|

|

3

|

15

|

5

|

5

|

100

|

|

|

4

|

5

|

1,67

|

2

|

84

|

|

|

5

|

23,5

|

7,8

|

8

|

98

|

|

|

6

|

8

|

2,67

|

3

|

89

|

9

|

3

|

3

|

100

|

|

|

8

|

4,5

|

1,5

|

2

|

75

|

|

|

9

|

17

|

5,67

|

6

|

95

|

|

|

10

|

28

|

9,3

|

10

|

93

|

|

Таблица 3. График-регламент работы поточной линии для

изделия Б

|

Номер операции

|

ТШТ i

|

РАСЧ .i РАСЧ .i

|

ФАК. i ФАК. i

|

KЗ i

|

Период комплектования

R = 240 мин (1

/ 2 смены)

|

|

1

|

4,18

|

1,39

|

2

|

70

|

|

|

2

|

7,51

|

2,5

|

3

|

83

|

|

|

3

|

3,64

|

1,2

|

2

|

60

|

|

|

4

|

3,58

|

1,19

|

2

|

59,5

|

|

|

5

|

12,22

|

4

|

4

|

100

|

|

|

6

|

21,65

|

7,22

|

8

|

90

|

|

|

7

|

37,75

|

12,6

|

13

|

97

|

|

|

8

|

15,22

|

5

|

5

|

100

|

|

|

9

|

18,10

|

6

|

6

|

100

|

|

|

10

|

27,34

|

9

|

9

|

100

|

|

Таблица 4. График межоперационных заделов для изделия

А

|

Номер операции

|

ТШТ i

|

РАСЧ .i РАСЧ .i

|

ФАК. i ФАК. i

|

KЗ i

|

Период комплектования

R = 240 мин (1

/ 2 смены)

|

|

1

|

10

|

3,33

|

4

|

83

|

|

|

ZМ. О.

1 - 2

|

|

|

2

|

36

|

12

|

12

|

100

|

|

|

ZМ. О.

2 – 3

|

|

|

3

|

15

|

5

|

5

|

100

|

|

|

ZМ. О.

3 – 4

|

|

|

4

|

5

|

1,67

|

2

|

84

|

|

|

ZМ. О.

4 – 5

|

|

|

5

|

23,5

|

7,8

|

8

|

98

|

|

|

ZМ. О.

5 – 6

|

|

|

6

|

8

|

2,67

|

3

|

89

|

|

|

ZМ. О.

6 – 7

|

|

|

7

|

9

|

3

|

3

|

100

|

|

|

ZМ. О.

7 – 8

|

|

|

8

|

4,5

|

1,5

|

2

|

75

|

|

|

ZМ. О.

8 – 9

|

|

|

9

|

17

|

5,67

|

6

|

95

|

|

|

ZМ. О.

9 – 10

|

|

|

10

|

28

|

9,3

|

10

|

93

|

|

Таблица 5. График межоперационных заделов для изделия

Б

|

Номер операции

|

ТШТ i

|

РАСЧ .i РАСЧ .i

|

ФАК. i ФАК. i

|

KЗ i

|

Период комплектования

R = 240 мин (1

/ 2 смены)

|

|

1

|

4,18

|

1,39

|

2

|

70

|

|

|

ZМ. О.

1 - 2

|

|

|

2

|

7,51

|

2,5

|

3

|

83

|

|

|

ZМ. О.

2 – 3

|

|

|

3

|

3,64

|

1,2

|

2

|

60

|

|

|

ZМ. О.

3 – 4

|

|

|

4

|

3,58

|

1,19

|

2

|

59,5

|

|

|

ZМ. О.

4 – 5

|

|

|

5

|

12,22

|

4

|

4

|

100

|

|

|

ZМ. О.

5 – 6

|

|

|

6

|

21,65

|

7,22

|

8

|

90

|

|

|

ZМ. О.

6 – 7

|

|

|

7

|

37,75

|

12,6

|

13

|

97

|

|

|

ZМ. О.

7 – 8

|

|

|

8

|

15,22

|

5

|

5

|

100

|

|

|

ZМ. О.

8 – 9

|

|

|

9

|

18,10

|

6

|

6

|

100

|

|

|

ZМ. О.

9 – 10

|

|

|

10

|

27,34

|

9

|

9

|

100

|

|

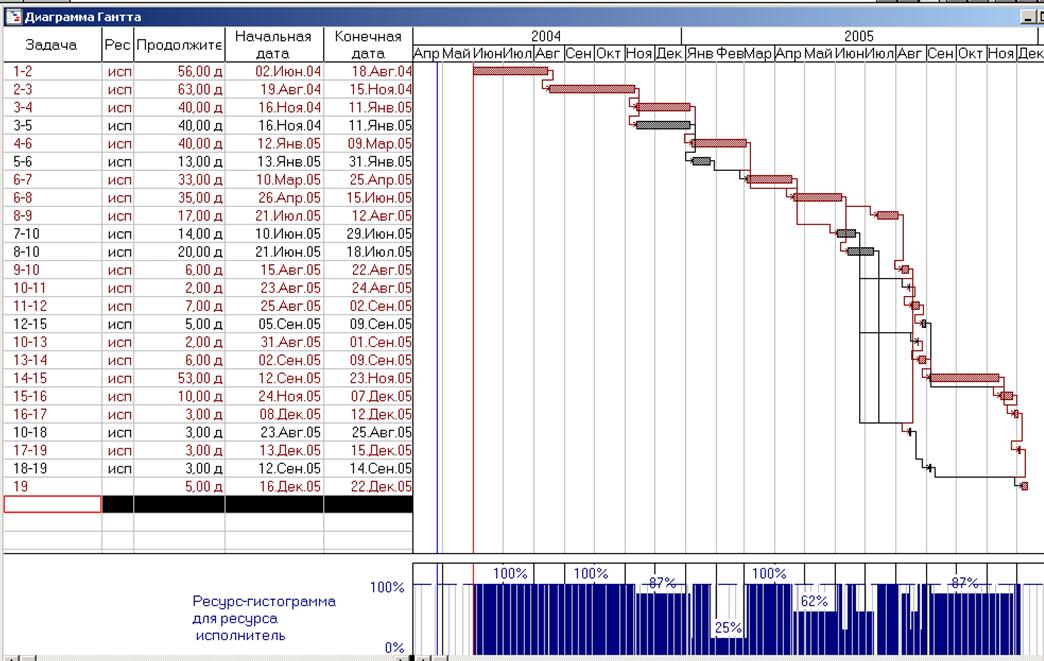

2. Организация и планирование конструкторской

подготовки производства

Продолжительность работ tij

(дни) рассчитывается по формуле (14):

|

|

(14)

|

где

tij - продолжительность этапа конструкторской подготовки, дни;

Tij –

трудоемкость этапа конструкторской подготовки, ч;

Pij –

число работников, занятых разработкой этапа, чел.;

- продолжительность рабочего дня, ч.

- продолжительность рабочего дня, ч.

Таблица 6 – Расчет трудоемкости и продолжительности

|

Наименование этапов

|

Число испол-нителей, чел.

|

Должность

исполнителя

|

Расчет

трудоемкости

работ, ч

|

Продолжи-тельность,

дни

|

|

1

|

2

|

3

|

4

|

5

|

|

Обзор патентной литературы для технического задания

|

1

|

гл. конструктор

|

60

|

7

|

|

Разработка технического задания

|

1

|

гл. конструктор

|

400

|

49

|

|

Обзор патентной литературы для эскизного проекта

|

1

|

конструктор

|

60

|

7

|

|

Эскизный проект

|

4

|

конструктора высшей категории

|

1850

|

56

|

|

Обзор патентной литературы для технического проекта

|

1

|

конструктор

|

60

|

7

|

|

Технический проект

|

5

|

конструктора высшей категории, техники

|

5174

|

126

|

|

Обзор патентной литературы для рабочего проекта

|

3

|

конструктора высшей категории

|

120

|

5

|

|

Рабочий проект

|

5

|

конструктора высшей категории, техники

|

5280

|

129

|

|

Отработка опытного образца

|

2

|

гл. конструктор, конструктор высшей категории

|

264

|

16

|

|

Лабораторные испытания

|

3

|

техники

|

664

|

27

|

|

Испытания на надежность

|

2

|

техники

|

158

|

10

|

|

Эксплуатационные испытания

|

2

|

техники

|

264

|

16

|

|

Корректировка технической документации

|

4

|

конструктор высшей категории

|

264

|

16

|

Определение перечня событий и работ.

Расчеты перечня событий и работ отражены в таблице 7.

Таблица 7 – Перечень событий и работ

|

Событие

|

Работа

|

|

код

|

Наименование

|

код

|

Наименование

|

Продол-житель-ность

|

|

1

|

Приказ директора о проектировании поточной линии

|

1 – 2

|

Разработка и утверждение технического задания на

проектирование поточной линии

|

56

|

|

2

|

Техническое задание на проектирование поточной линии

утверждено

|

2 – 3

|

Разработка эскизного проекта поточной линии

|

63

|

|

3

|

Разработка эскизного проекта поточной линии

завершена

|

3 – 4

|

Расчет кинематических параметров

|

40

|

|

4

|

Расчет кинематических параметров завершен

|

3-5

|

Расчет динамических параметров

|

40

|

|

5

|

Расчет динамических параметров завершен

|

4-6

|

Анализ расчета кинематических параметров

|

40

|

|

6

|

Разработка технического и раб. проекта завершена

|

5-6

|

Анализ расчета динамических параметров

|

13

|

|

7

|

Деталировка поточной линии закончена

|

6-7

|

Разработка чертежей деталей

|

33

|

|

8

|

Разработка сборочных чертежей узлов поточной линии

завершена

|

6-8

|

Разработка сборочных чертежей узлов поточной линии

|

35

|

Разработка спецификаций на узлы поточной линии

закончена

|

8 – 9

|

Разработка спецификаций на узлы поточной линии

|

17

|

|

10

|

Технологический и нормо-контроль завершены

|

7-10

|

Проведение контроля сборочных чертежей

|

14

|

|

8-10

|

Проведение контроля спецификаций

|

20

|

|

11

|

Заказ на поставку оригинальных деталей

|

9-10

|

Размещение заказа на поставку оригинальных деталей

|

6

|

|

10-11

|

Поставка оригинальных деталей

|

2

|

|

12

|

Оригинальные детали поставлены

|

11-12

|

Установка оригинальных деталей на поточную линию

|

7

|

|

13

|

Заказ на поставку покупных деталей

|

12-15

|

Размещение заказа на поставку покупных деталей

|

5

|

|

10-13

|

Поставка покупных деталей

|

2

|

|

14

|

Покупные детали поставлены

|

13 – 14

|

Установка покупных деталей на поточную линию

|

6

|

|

15

|

Отработка опытного образца завершена

|

14 – 15

|

Проведение испытаний поточной линии

|

53

|

|

16

|

Испытание опытного образца проведено

|

15-16

|

Корректировка технической документации

|

10

|

|

17

|

Корректировка технической документации завершена

|

10-18

|

Отладка оборудования поточной линии

|

3

|

|

18

|

Копирование чертежей и технической документации

завершено

|

17-19

|

Изучение технической документации конструкторами и

техниками

|

3

|

|

19

|

Подготовка к запуску поточной линии завершена

|

18-19

|

Передача документации в серийное производство

|

3

|

По

составленному перечню работ строится сетевой график.

Определяем параметры сетевого графика, для этого

используем табличный метод.

Таблица 8 – Расчет параметров сетевого графика

|

Количество предшествующих работ

|

Код работы

|

Продолжительность, дни

|

Сроки начала и окончания работ

|

Резервы времени

|

Тij р.н.

|

Тij р.о.

|

Тij п.н.

|

Тij п.о.

|

Rij

|

Rij

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

0

1

1

1

1

1

2

2

1

1

1

1

3

1

1

3

1

1

3

2

1

1

1

|

1-2

2-3

3-4

3-5

4-6

5-6

6-7

6-8

8-9

7-10

8-10

9-10

10-11

11-12

12-15

10-13

13-14

14-15

10-18

15-16

16-17

17-19

18-19

|

56

63

40

40

40

13

33

35

17

14

20

6

2

7

5

2

6

53

3

10

3

3

3

|

0

56

119

119

159

159

199

199

244

232

234

251

257

259

266

257

259

265

257

318

328

331

260

|

56

119

159

159

199

172

232

234

251

246

254

257

259

266

271

259

265

318

260

328

331

334

263

|

0

56

119

146

159

186

210

199

234

243

237

251

304

306

313

257

259

265

328

318

328

331

331

|

56

119

159

186

199

199

243

234

251

257

257

257

306

313

318

250

265

318

331

328

331

334

334

|

0

0

0

27

0

27

11

0

0

11

3

0

47

47

47

0

0

0

29

0

0

0

71

|

0

0

0

0

0

27

0

10

0

11

3

0

0

0

0

0

0

0

0

0

0

|

Максимально допустимые сроки поставки оригинальных

деталей устанавливаем 23.08.05-24.08.05.

Максимально допустимые сроки поставки покупных деталей

устанавливаем 31.08.05-01.09.05.

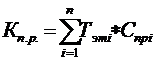

Стоимость проектных работ Kп.р.(руб) определяется по формуле:

|

|

(15)

|

где

Тэт I –

трудоемкость i-го этапа конструкторской подготовки производства, ч.;

С пр i – стоимость одного часа работ по i-му

этапу, руб.

|

Kп.р = 14618 * 4 = 58472 руб

|

|

3. Оценка технического уровня и качества

спроектированной линии

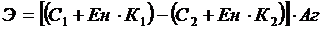

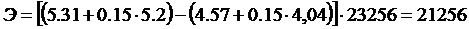

Годовой экономический эффект Э( руб) определяется по

формуле:

|

|

(16)

|

где С1 и С2 -

себестоимость обработки детали соответственно на базовой и новой линии, руб.;

К1 и К2

- капитальные затраты на одну деталь при обработке соответственно на базовой и

новой линии, руб.;

Ен - нормативный коэффициент эффективности капитальных вложений,

принимается 0,15;

А г -

годовой выпуск деталей на новой линии, шт.

|

|

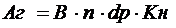

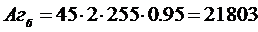

(17)

|

где

B - выработка деталей в смену, шт.;

n - число рабочих смен;

dp - число рабочих дней в году, дн.;

Kн - коэффициент, учитывающий потери рабочего времени по

организационно- техническим причинам;

Kн=0,95.

|

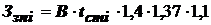

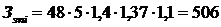

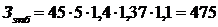

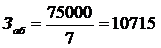

шт шт

|

|

|

|

|

шт шт

|

|

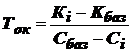

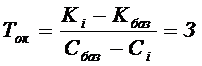

Срок окупаемости дополнительных капитальных затрат Tок( дет.) определяется по формуле:

|

|

(18)

|

где

Кбаз - капитальные вложения по базовому варианту , руб.;

Кi - капитальные

вложения по проектируемому варианту, руб.;

Сбаз -

себестоимость годового объема выпуска деталей по базовому варианту, руб.;

Сi - себестоимость

годового выпуска деталей по i варианту

, руб.

|

|

(19)

|

А - годовой выпуск деталей с одного станка, руб.

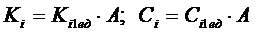

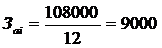

Капитальные затраты на одну деталь по i-му

варианту Ki ед(руб)

определяется по формуле.

|

|

(20)

|

где

Si - суммарные капитальные затраты по i -му

варианту, руб.;

|

|

(21)

|

где

Sстi -

балансовая стоимость станка по i-му варианту, руб.;

Sпл. - стоимость производственной площади, занимаемой

линией i-го варианта (учитывается общая площадь, рассчитанная как

полезная, увеличенная в 2,5 раза, стоимость 1м2 производственной площади

принимается 600 - 800 руб.);

Sпр.i - стоимость проектных работ i-го варианта (определяется как

полная стоимость проектных работ, взятая из расчетов подраздела 2.2, деленная

на годовой выпуск станков по каждому варианту), руб.;

Sвн.i - затраты на внедрение, монтаж, транспортировку и

отладку линии, (определяется из расчета 150 + 250% от затрат на проектирование

по i-му варианту), руб.

Себестоимость обработки деталей по i-му

варианту Сi ед(руб) определяется по формуле:

|

|

(22)

|

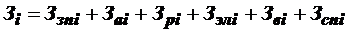

где

Зi -

годовые эксплуатационные расходы на одну линии по i-му варианту,

руб.

|

|

(23)

|

где

Ззпi - заработная плата основная, дополнительная и отчисления на социальное

страхование рабочих (станочников), обслуживающих линии i-го варианта,

руб.

|

|

(24)

|

где

tcmi - часовая тарифная ставка рабочего, обслуживающего

линию i-го варианта, руб.;

|

руб руб

|

|

|

|

|

руб руб

|

|

Заi - затраты на амортизацию линии i-го варианта, руб.

ti - срок службы

линии, лет;

|

руб руб

|

|

|

|

|

руб руб

|

|

Зрi - затраты

на ремонт и обслуживание линии i-го варианта, руб.

|

|

(26)

|

30

- норматив затрат на 1 час ремонтных работ, руб.;

Fpi -

время простоя в ремонте, ч.

|

руб руб

|

|

|

|

|

руб руб

|

|

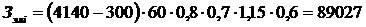

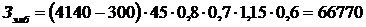

Зэлi - затраты на силовую электроэнергию на линию i-го

варианта, руб.

|

|

(27)

|

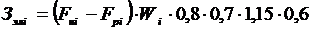

Wi – суммарная мощность электродвигателей линии i-го

варианта, кВт;

0,8; 0,15; 1,15 - соответственно коэффициенты

использования мощности, использования времени, потерь в сети;

0,6

- стоимость 1 часа силовой электроэнергии, руб.;

Fni -

номинальный годовой фонд времени, ч.

|

руб руб

|

|

|

|

|

руб руб

|

|

Звi - затраты

на вспомогательные материалы на линию i-го варианта, руб.;

Зспi - затраты на содержание производственных площадей, руб.

0,27

- стоимость содержания 1-го м 2 производственной площади, руб.

|

Sстi = 108000 руб

|

Sстб = 75000

руб

|

|

Sпл.i = 5 * 800 *

2,5 = 10000 руб

|

Sплб

= 5 * 800 * 2,5 = 10000 руб

|

|

Sпр.i = 58472 / 50 = 1169,4 руб

|

Sпрб = 45000/50

= 900 руб

|

|

Sвн.i = 1169,4 *

2 = 2339 руб

|

Sвн.б = 900 * 2,5

= 2250 руб

|

|

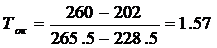

Ki

=5,2 * 50 = 260 руб

|

Kб = 4,04 * 50 = 202 руб

|

|

Сi = 5,31 * 50 = 265,5 руб

|

Сб

= 4.57 * 50 = 228,5 руб

|

|

лет лет

|

|

|

|

|

руб руб

|

|

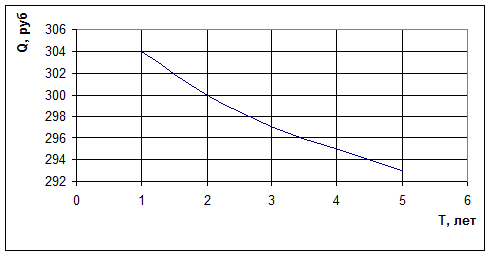

4. Экономическое исследование изменения заданного

показателя качества линии

Нужно определить, при каком уровне этого показателя дополнительные

капитальные затраты окупятся не более, чем за 3 года, и какой экономический

эффект будет при этом достигнут. Линия с измененным на 1 шаг каким-либо

показателем качества рассматривается как самостоятельный вариант проекта линии.

Для этого варианта рассчитываются все экономические показатели по изложенной

методике и определяются:

-

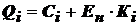

себестоимость - Сi,

-

капитальные затраты - Кi,

-

приведенные затраты -  .

.

Из всех вариантов выбирается тот, для которого срок

окупаемости дополнительных затрат не более 3 лет.

|

|

(30)

|

Показатели качества:

-

производительность – А = 50 шт,

-

срок службы – t =

12 лет,

-

мощность эл. двигателя –W =

60 кВт

-

время простоя в ремонте - Fpi =

300 часов

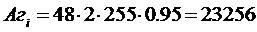

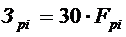

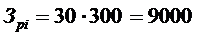

Изменяем производительность:

|

А

= 50 шт

|

Ток

= 1,57 лет

|

Q = 304,5

руб

|

|

А

= 48 шт

|

Ток

= 1.8 лет

|

Q = 292,3 руб

|

|

А

= 46 шт

|

Ток

= 2,3 лет

|

Q = 280 руб

|

|

А

= 44 шт

|

Ток

= 5,2 лет

|

Q = 268 руб

|

Изменяем срок службы,

|

t = 12 лет

|

Ток

= 1,57 лет

|

Q = 304,5 руб

|

|

t = 16 лет

|

Ток

= 1,79 лет

|

Q = 300 руб

|

|

t = 20 лет

|

Ток

= 1,97 лет

|

Q = 297 руб

|

|

t = 24 лет

|

Ток

= 2,1лет

|

Q = 295 руб

|

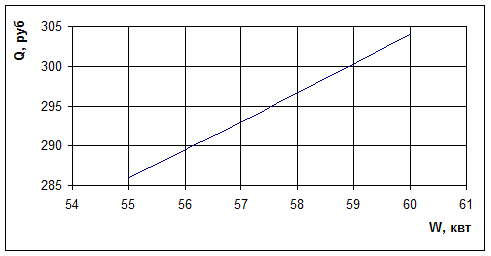

Изменяем мощность эл. двигателя, шаг

|

W = 60 кВт

|

Ток

= 1,57 лет

|

Q = 304,5 руб

|

|

W = 55 кВт

|

Ток

= 3,09 лет

|

Q = 286 руб

|

|

W = 57 кВт

|

Ток

= 2,2 лет

|

Q = 293 руб

|

Изменяем время простоя в ремонте шаг равен 10.

|

Fpi = 300 ч

|

Ток

= 1,57лет

|

Q = 304,5 руб

|

|

Fpi = 250 ч

|

Ток

= 1,7 лет

|

Q = 296 руб

|

|

Fpi = 200 ч

|

Ток

= 1,9 лет

|

Q = 293 руб

|

|

Fpi = 150 ч

|

Ток

= 2,11 лет

|

Q = 290 руб

|

|

Fpi

= 100 ч

|

Ток

= 2,4 лет

|

Q = 287 руб

|

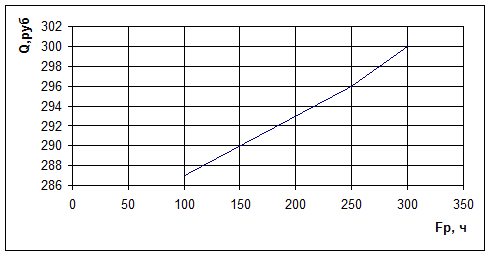

По результатам расчетов строится четыре графика

изменения удельных приведенных затрат в соответствии с изменением соответствующего

показателя качества.

|

|

|

Рисунок 1 – Изменение удельных приведенных затрат от

производительности

|

|

|

|

Рисунок 2 – Изменение удельных приведенных затрат от

срока службы

|

|

|

|

Рисунок 3 – Изменение удельных приведенных затрат от

мощности эл. двигателя

|

|

|

|

Рисунок 4 – Изменение удельных приведенных затрат от

простоя в ремонте

|

Список литературы

1.

Организация и планирование

проектных работ в машиностроении: Методические указания по выполнению курсовой

работы; / Сост. Д. М. Дроненко; Волгоград. Гос. Тех. Ун-т. – Волгоград, 2002. –

24 с.

2.

Экономика машиностроительного

производства / Под ред. И. З. Берзиня, В. П. Калинина. – М.: Высшая школа, 1998.

– 298 с.

3.

Организация и планирование

машиностроительного производства: Учеб. для машиностр. спец. вузов / М. И.

Ипатов, М. К. Захаров, К. А. Грачева и др.: Под ред. М. И. Ипатова, В. И.

Постникова и М. К. Захарова. – М.: Высшая школа, 1988. – 216 с.