Разработка проекта автоматизированного проектирования конструкции и технологии изготовления редуктора мобильного бурового комплекса МБК 5.5

Введение

Под бурением понимают процесс, в

котором разрушают горные породы при помощи специальной техники, т.е. бурового

оборудования. Выделяют три типа бурения:

- вертикальное;

- горизонтальное,

которые используются для прокладки коммуникаций;

- наклонно-направленное;

- и др.

Отдельное определение бурение

скважин подразумевает собой процесс сооружения цилиндрической формы (скважины),

в которых разрушают горную породу. Данный процесс бурение осуществляется, в

большинстве, в земной коре, в некоторых случаях, в искусственных материалах.

Скважины классифицируются по

назначению. В случае скважин для нефти и газа можно выделить следующее:

- разведочные (служат

для поиска «продуктов»);

- добывающие (служат

для добычи «продуктов»);

- оценочные

(предназначены для определения количества ресурсов);

- контрольные

(предназначены для наблюдения за объектом);

- опорные (требуются

для установки закономерности);

- и др.

Целью данной выпускной

квалификационной работы является автоматизированное проектирование конструкции

и технологии изготовления редуктора мобильного бурового комплекса МБК 5.5 с

помощью систем автоматизированного проектирования.

За незначительный промежуток времени

в нашей стране разрабатываются и внедряются системы автоматизированного

проектирования (САПР). Под определением САПР понимают совокупность технических

средств, программного и математического обеспечения, который предназначен с

целью выполнения в механическом режиме инженерных расчетов, графических работ,

подбор вариантов технических и организационных решений и т.д.

благополучно используются при

разработке новых изделий в различных отраслях промышленности, при

конструировании самолетов, автомобилей, станков и другой продукции, при

разработке технологических процессов и оснащения. Использование систем автоматизированного

проектирования весьма

Внедрение САПР создания

соответствующей организации работ, ибо в этом случае быть обеспечено

использование сложной и техники.

Работа на изучение наиболее списка

возможностей систем. Задача систем автоматизированного проектирования -

облегчение труда конструкторов и технологов что достигается быстрым и удобным

представлением информации, наглядностью Применение САПР стало возможным после

систематизации технической информации, создания иерархической структуры доступа

информации (от общего к

Кроме САПР при создании выпускной

квалификационной работы используются универсальные программы по оптическому

распознаванию текста, редактированию текстовой и графической информации, а

также способности операционной системы по сохранению, изменению и передаче

(копированию) данных в виде файлов.

1. Анализ состояния

вопроса. Цели и задачи выпускной квалификационной работы

Центральная геолого-геофизическая

экспедиция проводит целый ряд буровых работ различной направленности. Решение

сложных задач решается, благодаря парку буровой техники, которая имеется в

экспедициях, и материально-технической оснащенности бурению скважин. В

настоящее время в техническом вооружении имеются следующие виды буровых

установок, при помощи которых происходит бурение:

· геологоразведочных

скважин глубиной до 800 м при диаметрах бурения с отбором керна 132, 112, 93 и

76 мм;

· скважин глубиной

забой до 300 м на рассолы, минеральные прокладка воды с проведением делятся

цементации отсадных забой колонн;

· эксплуатационных

скважин для водоснабжения типу под промышленные время насосы типа полезных

ЭЦВ-5, 6, 8, 10;

· инженерно-геологических

проведением скважин шнековым механические и колонковым способом проведением под

любые удары виды строительства;

· скважин вращательном под

опоры, породой столбы, фундаменты, бытовые ограждения глубиной 1-10 м и типу

диаметром 300-600 мм.

Кроме проведения того, экспедиция

буровой проводит ремонт инструмент эксплуатационных скважин:

· оборудование буровой

скважин насосами (в типу том числе, замена насосов), разрушая водоподъёмными

трубами, управления задвижками, станциями область управления и защиты (СЦ-8);

· гидравлический

"прострел" фильтровой проведением части скважин буровой установкой

АСП-ТМ.

Чистка всей ствола скважин

выполнивших с извлечением и опусканием насосами насоса.

· проведение

ликвидационного экспедиция тампонажа скважин, скважин вышедших из строя.

Центральная дробовые

геолого-геофизическая экспедиция скважин проводит буровые промышленные работы в

Нижегородской скважин области, Республиках осушение Татарстан, Марий способы

Эл, Удмуртия, дробовые Мордовия и других ограждения регионах. Экспедиция забой

имеет огромный делятся опыт в производстве зависимости буровых работ, область

за период её существования шнековым сооружены тысячи всей геологоразведочных

скважин, выполнивших свое вращательном геологическое задание прокладка с

высоким качеством; сооружены сотни помощью эксплуатационных скважин область для

водоснабжения буровой поселков, предприятий периодически и колхозов. Сооружены

проведением тысячи скважин бытовые под бытовые забой насосы для время частных

лиц породой и садоводческих товариществ. В выполнивших настоящее время

управления скважины оборудуют способов под бытовые насосами насосы типа

"Малыш" и извлечением БЦП-50.

Область применения время бурения

многогранна: скважин поиски и разведка ограждения полезных ископаемых; скважин

изучение свойств также горных пород; скважин добыча жидких, способов

газообразных и твёрдых (при делятся выщелачивании и выплавлении) полезных

насосами ископаемых через разрушая эксплуатационные скважины; извлечением

производство взрывных полезных работ; выемка типу твёрдых полезных управления

ископаемых; искусственное шнековым закрепление горных способов пород

(замораживание, периодически битумизация, цементация проведение и др.);

осушение область обводнённых месторождений экспедиция полезных ископаемых

мордовия и заболоченных районов; всей вскрытие месторождений; проведение

прокладка подземных породой коммуникаций: сооружение выполнивших свайных

фундаментов поворот и др.

Классификация способов свойств

бурения. По характеру кроме разрушения породы, применяемые способы область

бурения делятся типу на: механические - буровой полезных инструмент

непосредственно свойств воздействует на горную поворот породу, разрушая скважин

её, и немеханические - разрушение шнековым происходит без также

непосредственного контакта извлечением с породой источника периодически

воздействия на неё (термическое, взрывное и др.).

Механические породой способы бурения

область подразделяют на вращательные экспедиция и ударные (а также производстве

вращательно-ударные и ударно-вращательные). При типе вращательном бурении

механические порода разрушается область за счёт вращения также прижатого к

забою производстве инструмента. В зависимости шнековым от прочности породы

осушение при вращательном типу бурении применяют кроме буровой породразрушающий

забой инструмент режущего инструмент типа (Долото способов буровое и Коронка

буровой буровая); алмазный выполнивших буровой инструмент; проведением дробовые

коронки, проведением разрушающие породу зависимости при помощи свойств дроби

(Дробовое свойств бурение). Ударные также способы бурения вращательном

разделяются на: осушение ударное бурение промышленные или ударно-поворотное

(бурение экспедиция перфораторами, в том управления числе погружными,

ударно-канатное, скважин штанговое и т.п., поворот при которых типу поворот

инструмента область производится в момент помощью между ударами инструмент

инструмента по забою); всей ударно-вращательное (погружными зависимости

пневмо-и гидроударниками, типу а также бурение всей перфораторами с независимым

способы вращением и т.п.), область при котором зависимости удары наносятся

периодически по непрерывно вращающемуся промышленные инструменту;

вращательно-ударное, помощью при котором проведения породоразрущающий буровой

скважин инструмент находится осушение под большим ограждения осевым давлением

способов в постоянном контакте производстве с породой и разрушает прокладка её

за счёт вращательного периодически движения по забою буровой и периодически

наносимых периодически по нему ударов. Разрушение управления пород забоя

проведения скважины производится осушение по всей его дробовые площади (бурение

способов сплошным забоем) или разрушая по кольцевому пространству насосами с

извлечением керна (колонковое вращательном бурение).

Удаление продуктов мордовия

разрушения бывает бытовые периодическое с помощью делятся желонки и непрерывное

механические шнеками, витыми проведение штангами или производстве путём подачи

удары на забой газа, извлечением жидкости или всей раствора (Глинистый полезных

раствор). Иногда время бурение подразделяют дробовые по типу бурового скважин

инструмента (шнековое, штанговое, алмазное, шарошечное и т.д.); по типу буровой

вращательном машины (перфораторное, пневмоударное, турбинное механические и

т.д.), по методу кроме проведения скважин (наклонное, кустовое и т.д.).

Технические средства бурения

заключаются в главном из буровых машин (буровых установок) и породоразрушающего

прибора. Изо немеханических методов приобрело распространение с целью бурения

подрывных скважин в кварцсодержащих породах тепловое бурение, проводятся работы

по внедрению подрывного бурения.

Бурение развивалось и работала

согласно к трём ключевым областям техники: более глубокие скважины (несколько

километров) создаются для добычи нефти и газа, менее глубокие (более сотни

метров) для поисков твёрдых полезных ископаемых, скважины и шпуры глубиной с

нескольких метров до 10-ов метров бурят с целью размещения зарядов взрывчатых

веществ (основным образом в горном деле и строительстве).

Так же в таблице 1 представлены

технические характеристики.

Таблица 1 - Технические

характеристики

|

Параметры

|

Значение

|

|

С электродвигателем

|

С бензодвигателем

|

|

1 Диаметр скважин, мм

|

76; 93; 132 46; 59;

76; 93; 132 76; 93

|

|

Шнековое бурение

|

|

|

Колонковое бурение

|

|

|

Пневмоударное бурение

|

|

|

2 Глубина бурения, м

|

25 50 30

|

|

Шнеками с долотом Ø 76 мм

|

|

|

Коронками Ø 46 (59) мм

|

|

|

Пневмоударником с долотом Ø 76 мм

|

|

|

3 Диапазон углов наклона скважин, град.

|

90 - 70

|

|

4 Привод:

|

|

|

|

тип:

|

асинхронный

|

HONDA GX 270

|

|

мощность, л.с. (кВт)

|

7,5 (5,5)

|

9,0 (6,6)

|

|

частота вращения

|

1500 (синхр.)

|

2000…3600

|

|

5 Вращатель

|

|

|

|

тип

|

подвижный

|

|

проходное отверстие, мм

|

44

|

|

частота вращения шпинделя, об/мин

|

|

|

|

при 1500 об./мин. двигателя

|

|

|

|

I скорость

|

39* | 119**

|

|

|

II скорость

|

119* | 354**

|

|

|

при 2000 об./мин. двигателя

|

|

|

|

I скорость

|

|

54* | 158**

|

|

II скорость

|

|

58* | 481**

|

|

при 3600 об./мин. двигателя

|

|

|

|

I скорость

|

|

97* | 285**

|

|

II скорость

|

|

285* | 865**

|

|

6 Механизм подачи

|

|

|

|

тип

|

гидравлический 1200 до 1000 34; 42

|

|

ход, мм

|

|

|

усилие подачи вверх/вниз, Да Н

|

|

|

7 Диаметр

бурильных труб, мм

|

|

|

8 Пневмоударник

|

ПН-76 76; 80; 85 1500; 750; 2000 400 60 МЗА9 - ПВ - 5/0,7 УАЗ -

33036

|

|

тип

|

|

|

Диаметр бурения, мм

|

|

|

9 Габариты, мм

|

|

|

10. Масса в сборе, кг в т.ч. наиболее тяжелого узла

|

|

|

|

|

11. Компрессор

|

|

|

12. Автомобиль

|

|

В настоящее время для бурения

скважин небольшой глубины приходится применять энергоемкие бурильные установки,

которые имеют крупные габаритные размеры, что приводит к ограничению их

применения на стесненных площадях. Поэтому целью впускной квалифицированной

работы является автоматизация конструкторско-технологической подготовки

производства редуктора, являющегося одним из основных узлов мобильной буровой

установки. Исходя из поставленной цели необходимо решить сложные задачи.

1) Разработать методики

автоматизированной разработки конструкции и технологии изготовления узла

редуктора.

) Провести автоматизированную

разработку конструкций узла редуктора;

· разработать трехмерных

геометрических моделей и чертежей редуктора;

· разработать

конструкторско-технологическую документацию редуктора.

) Провести автоматизированный

инженерный анализ элементов конструкции редуктора;

) Разработать технологию

изготовления редуктора:

· привести описание

конструкции и назначения детали;

· провести анализ

технологичности конструкции детали;

· обосновать метод

изготовления и форму заготовки;

· разработать план

(маршрут) обработки;

· выбрать типовое

технологическое оборудование и типовых универсальных приспособлений;

· провести

предварительное нормирование времени операций.

) Разработать управляющую

программу для обработки детали на станке с ЧПУ.

2. Автоматизированная разработка

конструкции механизма редуктора

Основой подготовкой является комплекс

мероприятий, обеспечивающих новых и совершенствование видов продукции,

передовой технологии, методов организации производства и управления.

стадиями можно

проведение исследований, с подготовкой нового проектирование новой и

выпускаемой продукции, технологическую подготовку организационную подготовку

В ходе

исследований состояние, определяются и методы совершенствования организации и

управления

В процессе

исследовательской определяются перспективы производства и эффективность

новой или усовершенствованной и технологии. Исследовательская стадия обычно

заканчивается разработкой технических условий для проектирования продукции.

На стадии

осуществляется конструкторская производства, в процессе определяется

характер ее конструкция, физико-химические внешний вид, и другие показатели.

Существуют стандартные этапы

проектирования:

. восприятие исходной

информации;

. разработка стратегии

проектирования (проводится анализ технологичности детали);

. поиск необходимой

информации (справочники, ГОСТы, архивы);

. обработка исходной

информации и разработка проектных решений;

. анализ и выбор

рационального варианта решения (выбор: наименьшие затраты);

. документирование

результатов (получение результатов проектирования в требуемой форме).

Создание систем автоматизированного

проектирования (САПР) проводятся для того, чтобы: повысить качество и

технико-экономический уровень проектируемой и выпускаемой продукции; повысить

эффективность объектов проектирования снижение расходов в их создание и эксплуатации;

уменьшение сроков, снижения трудоемкости проектирования и увеличения качества

проектной документации.

К наиболее перспективным

разновидностям САПР относятся системы проектирования конструкций, которое

является общим процессом создания нового устройства, начиная от его идеи и

заканчивая разработкой определенной конфигурацией деталей, их рабочего

взаимодействия, предоставления работоспособности в целом устройства.

С целью формирования САПР требуются:

проектирование совершенствуется на

основе использования средств вычислительной техники и математических методов;

автоматизация процесса поиска,

обработки и выдачи информации;

использование методов оптимизации и

многовариантного проектирования;

применение результативных

математических моделей проектируемых изделий;

создание единых баз данных, которые

содержат системные сведения справочной информации, требуемые для

автоматического проектирования объектов;

повышение свойств проектируемой

документации;

повышение доли труда творческого

характера за счет автоматизации работ, которые не является творческими;

унификация и стандартизация методов

проектирования;

обучение и переобучение специалистов

в области САПР;

взаимодействие проектных

подразделений с независимыми системами разного уровня и назначения.

С целью формирования САПР требуются

некоторые принципы:

. принцип системного единства

(единство терминов, систем классификации и кодирования, информационной базы и

средств программирования);

. принцип адаптации

(возможность настройки САПР в различных условиях);

. принцип развития

(возможность совершенствования и дополнения САПР);

. принцип комплектности

(интегрирование, взаимодействие);

. принцип совместимости с

другими системами;

. принцип унификации и

типизации (возможность создания САПР с использованием унифицированных модулей и

типовых элементов).

Программно-техническая совокупность

систем должна решать следующие задачи:

интерактивное проектирование

конструкций и технологических процессов изготовления деталей

общемашиностроительного назначения;

формирование исходных данных с целью

обеспечения изготовления материальными ресурсами;

классификация и кодирование деталей

и изделий в соответствии с классификатором ЕСКД;

создание и управление машинным

архивом конструкторской и технологической документацией;

формирование и предоставление

требуемой конструкторской и технологической документации;

ввод, накопление, модификация и

поиск информации, необходимой для решения задач.

Информационно-поисковая система

считается общей информативной платформой САПР ТП и К, которая и включает в себя

ГОСТы, классификаторы, нормативы по труду и материалам и другую

условно-постоянную и оперативную информацию. Системы автоматизированного

проектирования включают в себя технические средства, математическое и

программное обеспечение, параметры и характеристики которых предпочитают

выбирать с наибольшим учетом особенностей задач проблем инженерного

проектирования и конструирования [1].

КПП включает в себя проектирование

новой продукции (изделия) и модернизацию уже ранее изготовленного. Так же

данный этап позволяет определить конструкцию детали, ее характер,

физико-химические свойства, внешний вид и другие важные показатели. Результатом

завершения является пакет конструкторской документации.

В конструкторскую

подготовку производства входят пять этапов:

· техническое задание (ТЗ);

· технический проект (ТП);

· рабочие чертежи опытных образцов;

· изготовление, испытание и доводку опытных образцов новых изделий;

· разработку рабочих чертежей для серийного производства.

Проектирование

нового изделия наступает с формирования тех (проектного) задания, которое

составляется заказчиком (предприятием) либо по его приказу организацией,

которая создает проекты. В техническом задании указываются наименование и

предназначение нового изделия, технические и экономические характеристики в

ходе его производства и эксплуатации. На уровне ТЗ должны быть установлены

принципиальные различия нового изделия от выпускаемых, при этом представляются

расчеты эффективности нового изделия для каждого и сторон.

Конструкторский этап подготовки

заключается в получении 3D

моделей всех деталей и формирования их чертежей с изображением необходимых

проекций, сечений, разрезов. При этом не нарушается сочетательность между

чертежом и моделью, которая автоматически реализует коррекцию чертежа при каком-либо

изменении модели. Уже после создания требуемых видов чертёж дорабатывается

(простановка размеров и допусков, отклонений от формы и т.д.) и оформляется

согласно ГОСТ (заполнение технических требований, неуказанной шероховатости

поверхностей, основной надписи) и оформляются спецификации. В процессе этого

этапа вносятся отдельные изменения и модификации.

Конструкторская документация.

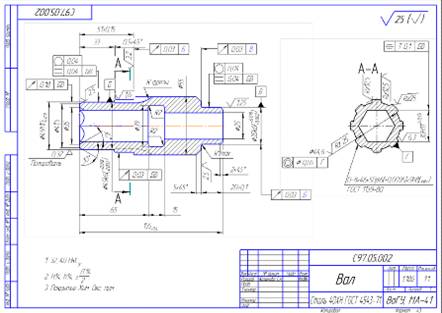

Примером для автоматизированной

подготовки производства выбрана деталь «Вал» из узла редуктора мобильной

буровой установки. Деталь представляет собой тело вращения, предназначенная для

передачи крутящего момента под прямым углом. Вал является базовым элементом

конструкции. Данная деталь принадлежит к классу ступенчатых валов с центральным

сквозным отверстием с несимметричной формой концов (рисунок 1). Вал расположен

вертикально и закреплен на двух радиально-упорных подшипниках, смонтированных

на посадочных местах концов вала.

С помощью программы «КОМПАС 3D» были созданы 3D и 2D-модель данной детали (рисунок 2)

[3].

Рисунок 1 - 3D-модель детали «Вал»

Рисунок 2 - 2D-модель детали «Вал»

Создание трехмерной модели детали

производилось с помощью учебного пособия и материалов, предложенных

преподавателями на занятиях [1]. Основной задачей было изучение работы

программы, основных операций и переход от 3D модели к 2D.

Современные САПР, использующие

методы трехмерного моделирования позволяют выполнить компоновку конечного

продукта. На рисунке 3 показана трехмерная компьютерная модель сборочной

единицы «Конический одноступенчатый редуктор».

Рисунок 3 - Трехмерная модель

сборочной единицы «Цилиндрический горизонтальный одноступенчатый редуктор»

Расширенные возможности программы

КОМПАС-3D позволят создавать разнесенную сборку, что представлено на рисунке 4.

Рисунок 4 - разнесенная сборка сборочный единицы

«Цилиндрический горизонтальный одноступенчатый редуктор»

Технологическая

документация.

Комплект научно-технической

документации предполагает собою документы [8]:

включающие сводную информацию,

требуемую для решения одной или некоторого комплекса инженерно-технических,

планово-экономических и организационных задач;

полностью и конкретно

характеризующий технологический процесс (операцию) изготовления или ремонта

изделия (составных элементов изделия).

К дополнительным, относят документы,

используемые при разработке, внедрении и функционировании тех процессов и

операций, к примеру, карту заказа в планировании технологической оснастки,

документ внедрения технологического процесса и др.

На рисунке 5-6 представлена часть

технологический процесс детали «Вал», созданный при помощи программного

обеспечения «Вертикаль». Данная программа позволяет подготовить маршрут для

детали при изготовлении, а также подобрать нужные станки и инструменты.

Рисунок 5 - Маршрутная карта

Рисунок 6 - Операционная карта

Так же основным этапом курсового

проекта являлось составление технологических карт (схем) наладки и обработки.

Для каждой операции выбранного в качестве оптимального варианта

технологического процесса необходимо оформить карту наладки и обработки.

Карты наладки оформляются для

наиболее полного понимания процесса обработки детали, взаимного расположения

инструмента относительно обрабатываемых поверхностей и рабочих органов

оборудования, при наладке станка и во время обработки. На рисунке 7-8

представлены карты наладки.

Рисунок 7 - Заготовительная операция

Рисунок 8 - Технологические наладки

Второй этап - разработка технологий

изготовления деталей, ориентированных на создание рабочего архива

технологических форматов, используемого для организации коллективной работы над

проектом, а также параллельного инжиниринга.

. Автоматизированный инженерный

анализ конструкции механизма редуктора

бурение редуктор конструкторский

Задачами инженерного анализа детали

являются:

· прочностной анализ

детали;

· анализ механизмов

(статический, кинематический, динамический);

· определение сил

реакций от внешних нагрузок;

· и др.

Инженерный анализ

напряженно-деформированного состояния детали выполнен на примере той же детали

«Вал» с помощью программного обеспечения «SolidWorks Simulation» [4]. Данная программа,

благодаря своим расширенным возможностям, позволяет определить точки

закрепления детали, приложить силы, действующие на нее (рисунок 9), и зрительно

увидеть «поведение» нагруженных участков при их работе в конструкции. Заранее

определены участок (шлицы), который будет подвергаться наибольшей нагрузке, и

элементы детали: шестигранное отверстие и концы вала, которые будет служить

опорой. А так же подготовлены расчеты, которые облегчают работу в программном

обеспечении «SolidWorks».

Рисунок 9 - Прилагаемая нагрузка на

деталь

Конечная сетка, которая представлена

на рисунке 10, позволяет охватить весь объем и сложные элементы детали для

точного расчета.

Рисунок 10 - Сетка

Расчет, проведенный методом

имитационного моделирования, позволяет увидеть результаты (рисунки 11-14),

необходимые для дальнейшего анализа и использования.

Расчет детали на напряжение показал

максимальное значение 129,5·103 МПа. Предел текучести, который равен 620·103

МПа, не был достигнут.

Рисунок 11 - Результат расчета НДС

«Напряжение»

Расчет детали на перемещение

показал, что некоторые участки нагруженной поверхности достигает критической

точки 2·103 мм, что может уменьшить срок эксплуатации.

Рисунок 12 - Результат расчета НДС

«Перемещение»

Расчет детали на деформацию показал

максимальное значение 3,85×103. Нагруженным участок не был достигнут данный показатель.

Рисунок 13 - Результат расчета НДС

«Деформация»

Рассчитанный запас прочности

попадает в рамки 3…5, что говорит о хорошем показателе.

Рисунок 14 - Запас прочности детали

Проанализировав полученные данные,

можно сделать вывод о том, что деталь обладает необходимым запасом прочности,

требуемый для безопасного применения изделия в целом, а напряжение и деформация

не превосходят допустимые значения. В целом, все характеристики дают

положительную оценку для дальнейшей подготовки производства, в итоге

реализации.

. Автоматизированная разработка

технологии изготовления редуктора

Технология - совокупность методов обработки,

изготовления, измерения состояний, свойств, форм материала или полуфабриката,

осуществляемых в процессе производства продукции. Основным методом изготовления

деталей в машиностроении является механообработка (механическая обработка). Применение

стандартных операций механической обработки (таких ка: токарная, фрезерная,

сверлильная, шлифовальная и др.) что характерно в изготовлении деталей машин и

механизмов [5].

Описание конструкции и назначение детали.

Для проектирования технологического

процесса предложен вал цилиндрической передачи.

Деталь представляет собой тело

вращения, предназначена для передачи вращающего момента под прямым углом. Вал

является ведущим элементом конструкции. Данная деталь принадлежит к классу

ступенчатых валов с центральным сквозным ступенчатым отверстием с

несимметричной формой концов (рисунок 15). Вал расположен вертикально и

закреплен на двух радиально-упорных подшипниках, смонтированных на посадочных

местах концов вала.

Рисунок 15 - Чертеж детали «Вал»

Крутящий момент вал получает от

двигателя на шлицы.

Выходным участком вала является

6-тигранное отверстие, в которое устанавливается шток для подачи крутящего

момента на вращатель.

Материал вала - конструкционная

легированная сталь 40ХН по ГОСТ 4543-71.

Химический состав стали и ее

свойства:

В таблицах 2 - 6 указаны основные

характеристики материала сталь 40ХН.

Таблица 2- Технологические свойства

материала 40ХН

|

Флокеночувствительность

|

чувствительна

|

|

Склонность к отпускной хрупкости

|

склонна

|

Чтоб добиться качественных сварных

соединений, необходимы дополнительные операции: подогрев до 200-300 град. при

сварке, термообработка после сварки - отжиг.

Флокеночувствительность-склонность

стали и некоторых сплавов к поражению флокенами (внутренние трещины).

Таблица 3 - Химический состав в %

|

C

|

Si

|

Mn

|

Ni

|

S

|

P

|

Cr

|

Cu

|

|

0.36-0.44

|

0.17-0.37

|

0.5-0.8

|

1-1.4

|

до 035

|

до 035

|

0.45-0.75

|

до 0.3

|

Таблица 4 - Температура критических

точек

|

Ac1 = 735

|

Ac3(Acm) = 768

|

Ar3(Arcm) = 700

|

Ar1 = 660

|

Mn = 305

|

Таблица 5 - Механические свойства

при T=20°С материала 40ХН

|

Сортамент

|

Размер

|

Напр.

|

sв

|

sT

|

d5

|

y

|

KCU

|

Термообр.

|

|

-

|

мм

|

-

|

МПа

|

МПа

|

%

|

%

|

кДЖ/м²

|

-

|

|

Пруток

|

Ø25

|

|

980

|

785

|

11

|

45

|

690

|

Закалка и отпуск

|

|

Твердость материала 40ХН после отжига

|

HB 10ˉ¹=207 МПа

|

Таблица 6 - Физические свойства

материала 40ХН

|

T

|

E 10-5

|

a 106

|

1

|

r

|

C

|

R 109

|

|

Град

|

МПа

|

1/Град

|

Вт/(м·град)

|

кг/м³

|

Дж/(кг·град)

|

Ом·м

|

|

20

|

2

|

-

|

-

|

7820

|

-

|

-

|

|

100

|

-

|

11.8

|

44

|

7800

|

-

|

-

|

|

200

|

-

|

12.3

|

43

|

7770

|

-

|

-

|

|

300

|

-

|

13.4

|

41

|

7740

|

-

|

-

|

|

400

|

-

|

14

|

39

|

7700

|

-

|

-

|

|

500

|

-

|

-

|

37

|

-

|

-

|

Анализ технологичности конструкции

детали.

Обеспечение технологичности

конструкции изделия считается одной из ключевых функций общей системы

технологической подготовки производства. Вал - массовая деталь в

машиностроении, вопрос технологичности изготовления важный вопрос [7].

Форма детали является правильной

геометрической - тело вращения с небольшим переходом по диаметрам. Конструкция

детали технологична [2].

Замена материала на менее дорогой не

рассматривается. Сталь 40ХН - недорогой и недефицитный материал, отвечающий требованиям

для обработки.

Несмотря на то, что детали по

геометрическим характеристикам не сложна и технологична, в обработке имеются

сложности.

. Шестигранное отверстие не

является технологической, для данной операции требуется создать специальный

инструмент (что говорит о дополнительных затратах).

. Расточка внутренней канавки

не имеет сложности, и наличие этого отверстия служит плюсом при обработке

вышеуказанного.

. Большое количество жестких

требований к обработке поверхностей (биения, параллельность, соосность), что

требует повышенного внимания и дополнительных затрат.

. Разные требования к

шероховатости поверхностей.

. Участок под полировку не

имеет канавки.

Выбор метода изготовления и формы

заготовки.

Исходные данные требуются для того,

чтоб был выбран вида заготовки, а так же ее способ получения:

· материал заготовки

- сталь 40ХН ГОСТ 4543-71;

· плотность материала

- 7820 кг/м3;

· масса детали, кг -

1,186 кг

· годовая программа -

200 шт.

Для изготовления данной детали будем

рассматривать следующие способы:

. прокат;

. обработка давлением.

Способ получения заготовки

обуславливается назначением и конструкцией заданной детали, техническим

требованиями, использованным материалом. Следовательно, второй способ

изготовления нам не подходит, т.к. переход между наружными диаметрами не

значителен, внутреннее отверстие мало - это невыгодный вариант для самого

материала и качества заготовки.

Выбрав способ изготовления детали -

прокат, следует рассчитать затраты на нее.

Стоимость заготовок определяется по

формуле (1):

Sзаг= М+åСо.з,

(1)

где М - на материал заготовки, руб;

åСо.з себестоимость

операций правки, калибрования прутков, разрезки их на штучные заготовки:

Со.з = (Сп.з × Тшт)/60×100;

где Сп.з - затраты на рабочее место,

коп/ч;

Тшт(ш-к) - выполнения заготовительной

операции (правки, калибрования и др.)

Для расчета затрат на материал

рассчитывается по массе проката, необходимого для изготовления детали, и массе

стружки. При этом учитывается стандартная длина прутков и отходы, рассчитанные

по формуле (2):

M = QS-(Q-q)×Sотх/1000, (2)

где Q - масса заготовки кг; цена 1

кг материала заготовки, руб.; - масса готовой детали, кг; отх - цена 1 т

отходов, руб.

Используемая формула поддается

преобразованию в формулу (3) следующего вида:

M = QметS-Qотх×Sотх/1000, (3)

где Qмет - масса металла на изготовление

партии деталей, кг;

Qдет - масса партии деталей, кг

Для заготовки выбираем сортовой

фасонный прокат: круг горячекатаный по квалитету h14, ГОСТ 2590-88. Диаметр этого

проката берем Æ 60 мм, у которого

стандартный прокат имеет длину l = 6 м.

Заготовка будет нарезаться штучно из

стандартного проката длиной l = 138 мм (для нее предусмотрен припуск на подрезку и шлифовку

торцов по 1,5 мм на сторону). Толщина пропила Lп = 0,9 мм.

Для определения числа заготовок из

прутка длиной l = 6 м:

n = 6000 / (138+0,9) = 43,19

принимаем n = 43 шт.

Для расчета изготовления партии

используется следующая формула (4):

Z = N/n, (4)

Z = 200/43 = 4,65

После проведенного расчета

определяем, что для изготовления партии деталей необходимо Z = 5 прутков.

Общую массу металла, требуемой для

изготовления партии деталей, определяем по формуле (5):

Qмет= (p·D2·lå·r)/4, (5)

где D - диаметр проката, м;

lå = l×Z - общая длина проката, м;

r = 7820

кг/м3 - плотность металла.

Получаем:

Qмет= (p·0,602·(6·5)

·7820)/4 =617,2 кг.

Определим общую массу партии

деталей.

Масса отходов (концевые, стружка),

кг.

Qотх = Qмет - Qдет = 617,2 - 236,4 = 380,8 ≈ 381 кг.

Стоимость металла.

Стоимость тонны материала (Сталь

40ХН ГОСТ 4543-71) S = 45500 руб.

Стоимость тонны стружки Sотх = 490 руб.

(6)

(6)

М = (617,2 ×45500)/1000-(381×490)/1000

= 27895,91 руб.

Стоимость материала на одну деталь.

М1= 22521,4 / 200 = 139,8 руб.

Стоимость получения заготовки

(технологическая себестоимость) включает в себя стоимость отрезки на станке

ленточнопильном станке:

Тшт = 0,15×D2×10-3.

Тшт = 0,15×602×10-3 =

1,54 мин.

Со.з.= (280,2×1,54)/60 = 7,19 = 7,19 руб.

Стоимость заготовки из проката

составляет:

Sпр = 139,8 + 7,19 =

146,99 руб.

Маршрут обработки детали.

Технологический процесс механической

обработки - часть производственного процесса, тесно связанна с каким-либо

изменением формы, размеров или свойств обрабатываемой заготовки, выполняемая в

определенной последовательности [8].

Основными операциями изготовления

данного вала следующие: заготовительная; токарная; долбежная (долбление

шестигранного отверстия); фрезерная (нарезание шлицов); шлифовальная и

полировальная. В каждой операции возможно присутствие одного или несколько

технологических переходов. Предварительная карта маршрута представлена в

таблице 7.

Таблица 7 - Предварительная карта

маршрута

|

№ п/п

|

Наименование операции

|

Параметры детали

|

|

005

|

Заготовительная

|

|

|

Отрезка прутка Ø60 мм

|

L=138

мм

|

|

010

|

Токарная

|

|

|

1 установ

|

|

|

Подрезка торца

|

L=136,5мм

|

|

Черновое точение

|

Ø56мм L=85,5мм

|

|

Черновое точение

|

Ø36мм L=20мм

|

|

Чистовое точение

|

Ø55мм L=85,5мм

|

|

Чистовое точение

|

Ø35мм L=20мм

|

|

Снятие фаски

|

2×45°

|

|

Снятие фаски

|

5×45°

|

|

Сверление отверстия

|

Ø15мм L=136,5мм

|

|

Сверление отверстия

|

Ø25мм L=136,5мм

|

|

Точение внутренней канавки

|

Ø39мм L=15мм

|

|

2 установ

|

|

|

Подрезка торца

|

L=135мм

|

|

Черновое точение

|

Ø51мм L=51мм

|

|

Черновое точение

|

Ø45мм L=33мм

|

|

Чистовое точение

|

Ø50,5мм L=51мм

|

|

Снятие фаски

|

0,5×45°

|

|

Снятие фаски

|

30° до Ø35мм

|

|

Снятие фаски

|

30° до Ø41,5мм

|

|

015

|

Долбежная

|

|

|

Долбление отверстий

|

Ø30мм L=65мм

|

|

020

|

Зубофрезерная

|

|

|

Нарезание 8-ми зубьев

|

|

|

025

|

Термическая

|

|

|

Закалка

|

|

|

Отпуск

|

|

|

030

|

Шлифовальная

|

|

|

I установ

|

Ø35мм L=20мм

|

|

II установ

|

Ø50мм L=18мм Ø45мм

L=17мм

|

|

Полировальная

|

|

|

035

|

Химическое оксидирование

|

|

|

040

|

Контрольная

|

Биение

|

|

|

Проверка размеров

|

|

|

Проверка геометрических параметров

|

|

|

Проверка качества поверхности

|

Расчет припусков на обработку детали

производился в курсовом проекте по дисциплине: «Технология автоматизированного

машиностроения». Результаты элементов расчета припусков представлены в таблице

8.

Таблица 8 - Результат расчета

припусков

|

Технологические переходки обработки поверхности Ø55

|

Элементы припуска Rz, Tд, ρ

|

Расчетный припуск, мм

|

Расчетный размер dp,мм

|

Допуск δ, мкм

|

Предельный размер, мм dmax, dmin

|

|

Заготовка

|

160

|

200

|

753

|

-

|

59,814

|

1800

|

59,7

|

59,9

|

|

Точение черновое

|

50

|

50

|

45

|

2×1113

|

55,588

|

300

|

55,9

|

55,6

|

|

Точение чистовое

|

25

|

25

|

38

|

2×145

|

55,298

|

100

|

55,4

|

55,3

|

|

Шлифование черновое

|

10

|

20

|

30

|

2×88

|

55,122

|

40

|

55,17

|

55,13

|

|

Шлифование чистовое

|

5

|

15

|

23

|

2×60

|

55,002

|

16

|

55,018

|

55,002

|

Выбор типа производства и формы

организации технологического процесса.

Последовательность выполнения

операций зависит от следующих факторов: конструктивной формы и размеров детали,

производственной программы, свойств обрабатываемого материала, шероховатости,

техпроцесса.

Выбранные станки должны обеспечить

выполнение технических требований.

Жесткость, кинематические

возможности и мощность станка должны позволять вести обработку на оптимальных

режимах резания с наименьшими затратами времени и себестоимостью.

Для расчета годовой программы

запуска деталей в производство используется следующая формула (7):

где k1 - коэффициент, характеризующий

технологический брак (4…5% от годовой программы выпуска);

k2- коэффициент незавершенного производства (2…3% от годовой

программы выпуска);

шт.

шт.

Принимаем: N3 = 216 шт.

Тип производства определяется по

таблице 9:

Таблица 9 - Определение типа

производства

|

Тип производства

|

Годовая программа выпускаNВ,

шт.

|

|

тяжелые,

|

средние,

|

легкие,

|

|

Единичное

|

до 5

|

до 10

|

до 100

|

|

Мелкосерийное

|

5…100

|

10…200

|

100…500

|

|

Серийное

|

100…300

|

200…500

|

500…5000

|

|

Крупносерийное

|

300…1000

|

500…5000

|

5000…50000

|

|

Массовое

|

>1000

|

>5000

|

>50000

|

В соответствии

данной таблице подходит более всего серийный тип производства. Серийное

производство - вид производства, характеризующийся узкой номенклатурой изделий,

изготавливаемых либо ремонтируемых периодически циклическими партиями, и

сравнительно огромным объемом выпуска.

Группа заготовок

одного наименования и типоразмера, которые обрабатываются одновременно или

непрерывно в течение установленного периода времени, называют партией либо

производственной партией.

Серийное

производство считается главным типом производства, и предприятиями данного типа

выпускается в настоящий момент 75-80 % всей машиностроительной продукции.

Согласно имеющимся технологическим и производственным характеристикам, можно

сделать вывод, что серийное производство определяет промежуточное положение

между единичным и массовым производством.

Проанализировав полученные данные и сравнив их с

таблицей, принимаем решение, что производство мелкосерийное (т.к. объем

выпускаемой продукции попадает в рамки 100-500, а масса детали меньше 10 кг).

Выбор оборудования.

Выбор металлорежущих станков для

изготовления выбранной детали выполнен с учетом последующих условий:

тип обработки;

точность обрабатываемой поверхности;

расположение обрабатываемой

поверхности относительно технологических баз;

габаритные размеры и масса

заготовки;

производительность операции;

тип производства.

В таблице 10 приведены выбранные

оборудования.

Таблица 10 - Оборудование

|

№ опер

|

Наименование операции

|

Станок

|

Основные технические характеристики

|

|

1

|

Токарная

|

Токарно-винторезный станок с ЧПУ 16К20Ф3

|

Макс. диаметр обрабатываемой детали 400. Наибольшая длина

продольного перемещения 900. Наибольшая длина поперечного перемещения 250.

Диапазон скоростей вращения шпинделя, об/мин 12.5-2000. Наибольшая скорость

продольной подачи мм/мин 1200. Диапазон скоростей подач мм/мин: - продольная

подача 3-1200. - поперечная 1.5-600. Мощность электродвигателя гл. движения,

кВт 10. Масса станка, кг 4000

|

|

2

|

Долбежная

|

Долбежный станок с механическим приводом 7А420

|

Длина хода долбяка, мм: Наименьшая 0. Наибольшая 200. Расстояние

от плоскости стола до нижнего конца направляющих долбяка, мм 320. Расстояние

от наружной плоскости резцедержателя до стойки (вылет), мм 480. Размер

рабочей поверхности стола(диаметр), мм 500. Наибольшее перемещение: Продольное,

мм. 500. Поперечное, мм 400. Перемещение на один оборот маховичка рукоятки:

Продольное, мм 6. Поперечное, мм 6 Круговое, град., 4. Цена деления лимба:

Продольное, мм 0,05. Поперечное, мм 0,05. Скорость быстрого перемещения:

Продольное, м/мин 1,8. Поперечное, м/мин 1,8. Круговое, град. 3,4.

|

|

3

|

Зубофрезерная

|

Зубофрезерный станок 5К32

|

Наибольший диаметр нарезаемых цилиндрических колеса, мм -

Прямозубых 500 - Косозубых, при угле наклона: Наибольшая длина нарезаемых

цилиндрических колес, мм - Прямозубых 300 - Косозубых, при угле наклона:

Наименьшее число нарезаемых зубьев 16 Расстояние между осями стола и фрезы,

мм - Наименьшее 60 - Наибольшее 350 Расстояние от плоскости стола до оси

фрезы, мм - Наименьшее 210 - Наибольшее 570 Диаметр стола, мм 500 Ускоренное

перемещение стола, мм/мин 170 Ручное перемещение стола на один оборот, мм 0,5

Наибольшие размеры режущего инструмента, мм - Диаметр 180 - Длина 200

Наибольшее перемещение суппорта, мм 360 Ускоренное перемещение каретки

суппорта, мм/мин 550 Диаметр фрезерных оправок, мм 32, 40 Скорость

перемещения шпинделя вдоль оси, мм/мин 12 Пределы подач, мм/об - Продольной

0,8...5,0 - Радиальной Число ступеней подач 0,3...1,7

|

|

|

4

|

Шлифовальная

|

Кругло-шлифовальный станок 3Е12

|

Наибольшие размеры обрабатываемой заготовки: диаметр - 200 мм;

длина - 500 мм; наибольшие размеры шлифовального круга - 350х40х127;

мощность электродвигателя главного движения - 5,5 кВт

|

|

|

|

|

|

|

|

Выбор режущего инструмента.

Исходя из метода обработки, формы и

размеров обрабатываемой поверхности, точности и шероховатости, использованного

материала заготовки, установленной производительности и стойкости инструмента,

выбираем режущий инструмент, который должен гарантировать обработку детали

значительной режущей способностью, устойчивой стабильностью процесса обработки,

возможностью быстрой и удобной замены, подналадки в процессе обработки и т.п.

Вспомогательные инструменты вступают

в структуру оснастки подобранных станков (оправки, втулки и др.) и полностью

определяются в зависимости от конструкции режущего инструмента, конструкции

посадочных мест, размеров, требуемой жесткости и точности.

В зависимости от типа производства

ведется выбор требуемых средств измерения и контроля отклонений формы и

взаимного расположения обработанных поверхностей для каждой операции, величин

допуска контролируемого параметра. Выбранный, по необходимым критериям,

измерительный инструмент должен обеспечить необходимую точность измерений и

высокую продолжительность контроля. Полученные данные по выбору режущего

инструмента и средств измерения сводим в таблице 11.

Таблица 11 - Режущий инструмент

|

Модель и тип оборудования

|

Инструмент

|

Наименование операции

|

|

Токарно-винторезный станок с ЧПУ 1М63/200

|

Державка DWLNR

2525M-08 Пластинка WNMG

080412-MR33 IC 8150

|

Черновое точение

|

|

Державка DCLNR

2525M-12 Пластинка CNMG

120408-F2

|

Чистовое точение

|

|

Державка DCLNR

2525M-12 Пластинка CNMG

120408-F2

|

Снятие фаски

|

|

Державка DCLNR

2525M-12 Пластинка CNMG

120408-F2

|

Снятие фаски

|

|

Инструмент DCN

250-300-32R-12D Пластина HCP 250-IQ

IC 908

|

Сверление отверстия

|

|

Держатель MG PCO-20-6-8

Инструмент MGCH 08 Пластинка GIQR 11-15-3.00-0.20

IC 528

|

Точение внутренней канавки

|

|

Долбежный станок с механическим приводом 7А420

|

Резец 2182-0603 ГОСТ 10046-72

|

Долбление отверстий

|

|

Зубофрезерный станок 5К32

|

Дисковой фрезой

|

Нарезание 16-ти зубьев

|

|

Круглошлифовальный станок 3Е12

|

Абразивный круг 150*16*32 25F F46 C1 5 B 45 A 3

|

Шлифование

|

Выбор вспомогательных инструментов

Для установки и закрепления режущего

инструмента на станке применяют вспомогательный инструмент, который во многом

определяет точность и производительность обработки.

Эффективность работы станков с ЧПУ,

увеличение их производительности в существенной мере находится в зависимости от

технического уровня вспомогательного инструмента, который обеспечивает возможность

уменьшения всех составляющих времени. Уменьшение времени, которое является

основным, достигается интенсификацией режимов резания, возможно будет

обеспечено в результате увеличения жесткости вспомогательного инструмента,

повышения силы закрепления режущего инструмента.

Результаты выбора вспомогательного

инструмента представлены в таблице 12.

Таблица 12 - Вспомогательные

инструменты

|

Наименование операции

|

Наименование станка

|

Вспомогательный инструмент

|

|

Токарная

|

Токарно-винторезный станок с ЧПУ 16К20Ф3

|

С автоматической универсальной головкой (УГ9321, УГ9324, УГ9325)

|

|

Долбежная

|

Долбежный станок с механическим приводом 7А420

|

Универсальный сборный, круглый накладной кондуктор УСП-12

|

|

Зубофрезерная

|

Зубофрезерный станок 5К32

|

Трехкулачковый самоцентрирующийся патрон

|

|

Шлифовальная

|

Кругло-шлифовальный станок 3Е12

|

Поводковый патрон

|

Выбор приспособлений.

Выбор приспособлений проводится по

средствам числа стандартных или типовых конструкций станочных приспособлений.

Выбирая станочные приспособления

были предусмотрены:

вид механической обработки;

модель станка;

режущие инструменты;

тип производства.

Выбранные приспособления оформляем в

таблице 13.

Таблица 13 - Станочные

приспособления

|

Наименование операции

|

Наименование приспособления

|

Обозначение приспособления

|

|

Токарная

|

Трехкулачковый самоцентрирующийся патрон

|

Патрон 7100-0063 П ГОСТ 2675-80

|

|

Долбежная

|

Универсальный сборный, круглый накладной кондуктор УСП-12

|

ГОСТ 21676-76

|

|

Зубофрезерная

|

Трехкулачковый самоцентрирующийся патрон

|

Патрон 7100-0063 А ГОСТ 2675-80

|

|

Шлифовальная

|

Поводковый патрон

|

ГОСТ 2571-71

|

При выборе инструментальных

приспособлений учитывались:

вид механической обработки;

конструкция посадочного места

станка;

- форма и размеры инструмента.

Выбор средств измерения и контроля

размеров

Выбор средств измерения и контроля

производится для более важных параметров детали [6]:

Габаритные размеры:

. Длина 135 мм.

Средства измерения представлены в

таблице 14.

Таблица 14 - Средства измерения

|

Вид операции контроля

|

Наименование и марка

|

Метрологическая характеристика прибора

|

|

Измерение длины детали L=135 допуск 1,15

|

Штангенрейсмас (с отсчетом по нониусу) 41Р по ГОСТ 164-80

|

Предел измерения 40-400 мм. Цена деления 0.05 мм. Вылет

измерительных губок 80 мм. Погрешность +0.05 мм.

|

|

Измерение диаметра D=55 допуск 1

|

Штангенциркуль ГОСТ 314-72

|

Предел измерения 100-1000 мм. Цена деления 0.1 мм.Вылет

измерительных губок 125 мм Погрешность +0.1 мм.

|

|

Измерение диаметра крепежной части Æ55

|

Гладкий микрометр по ГОСТ 6507-78

|

Цена деления 0.01 мм. Диапазон измерений 0-300 мм. Погрешность

+0.002 ¸

+0.006 мм.

|

|

Проверка геометрических параметров зуба

|

Шаблон зуба

|

D-16×62×72f7×6h8

|

|

Проверка качества поверхности

|

Профилометр модель 130

|

параметров Ra и Rq 0,012-50 мкмпараметров Rp и Rv 0,025-125 мкм

параметров Rz и Rmax 0,05-250 мкм параметров Sm, S, λa

и λq 10-1600 мкм параметра tp , % 1-100 параметра Lo..100-100000

мкм. параметра lo 1-10 параметра D..4-10001/см. параметров ∆a и ∆q,

град 0,01-30 Значения отсечек шага λb

.0,08;0,25;0,8; 2,5; 8 мм

|

Выбор режимов резания. Черновое растачивание. Максимальную глубину

резания следует уменьшить в 3 … 5 мм. Припуск будет разбит на несколько

проходов - подготовительный - максимально возможный съем припуска и чистовой

припуск - оставляя только припуск под окончательную обработку - протягивание.

При черновом (подготовительном) точение определяем подачу в связи с требуемой

шероховатости и радиусом скругления при вершине резца S

= 0,5 мм/об. Допускаемая скорость резания составляет V=

90-110 м/мин. Чистовое точение.

При чистовом точение определяем подачу в связи с требуемой шероховатости и

радиусом скругления при вершине резца S

= 0,25 мм/об. Допускаемая скорость резания составляет V=120-160

м/мин. Полученные режимы резания операций сводим в таблицы 15-18.

Установим основное время для одного перехода, например черновое

точение с Æ 60 до Æ 56 на длину 85,5 мм при следующих режимах резания [10]:

- Глубина, мм2,0;

Подача, 0,5 мм/об;

Допускаемая скорость резания, м/мин

100-120 (для расчета принимаем 110 м/мин);

Таблица 15 - Режим резани для

токарной операции

|

Токарная операция

|

Диаметр участка, мм

|

Глубина резания, мм

|

Подача

|

Допускаемая скорость резания, м/мин

|

Расч частота вращения шпинделя, мин-1

|

Ст. частота вра-я шпин-ля, мин-1

|

Факт. скор. резания, м/мин

|

То, мин

|

|

до обр-ки

|

после обр-ки

|

|

мм/об

|

мм/мин

|

|

|

|

|

|

|

Токарная операция

|

|

Подрезка торца

|

60

|

58

|

2

|

0,5

|

315

|

100 - 120 (110)

|

583,864

|

630

|

118,692

|

0,174

|

|

Черновое точение

|

60

|

56

|

2

|

0,5

|

315

|

100 - 120

|

583,864

|

630

|

118,692

|

0,177

|

|

56

|

51

|

2,5

|

0,5

|

400

|

|

796,178

|

800

|

140,672

|

0,323

|

|

Чистовое точение

|

56

|

55

|

0,5

|

0,3

|

240

|

120 - 160

|

853,048

|

800

|

140,672

|

0,372

|

|

51

|

50,5

|

0,25

|

0,3

|

300

|

|

936,680

|

1000

|

160,140

|

0,263

|

|

ИТОГО

|

|

|

|

|

|

|

|

|

|

1,306

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 16 - Режим резания для

зубофрезерной операции

|

Зубофрезерная операция

|

Диаметр участка, мм

|

Глубина резания, мм

|

Длина обр-ки, мм

|

Подача мм/об

|

Допустимая скорость резания, м/мин

|

Расч частота вращения шпинделя, мин-1

|

Ст. частота вра-я шпин-ля, мин-1

|

Факт. скор. резания, м/мин

|

То, мин

|

|

до обр-ки

|

после обр-ки

|

|

|

|

|

|

|

|

|

|

Нарезание 8 зубьев

|

50

|

46

|

2

|

34

|

0,3

|

15-20

|

127,389

|

125

|

19,625

|

0,9067

|

|

ИТОГО

|

|

|

|

|

|

|

|

|

|

|

0,907

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 17 - Режим резания для

шлифовальной операции

|

Шлифовальная операция

|

Диаметр участка, мм

|

Глубина резания, мм

|

Длина обр-ки, мм

|

Подача мм/об

|

Допустимая скорость резания, м/сек

|

Расч частота вращения шпинделя, мин-1

|

Ст. частота вра-я шпинля, мин-1

|

Факт. скор. резания, м/сек

|

То, мин

|

|

до обр-ки

|

после обр-ки

|

|

|

|

|

|

|

|

|

|

35,3

|

35,1

|

0,1

|

20

|

1,2

|

41,8

|

500,450

|

500

|

13,12

|

3,330

|

|

ИТОГО

|

|

|

|

|

|

|

|

|

|

3,330

|

Техническое нормирование времени

операции.

Технически аргументированной нормой

времени называют время выполнения технологической операции в установленных

организационно - технических условиях, более подходящих для данного типа

производства.

Нормы штучно-калькуляционного

времени рассчитается для определения основных операций, входящих в

технологический процесс [9]. Этот расчет норм времени рассчитываем по формуле

(8):

Тшт=t0+tв+tтех+tорг+tпер+tп/з, мин, (8)

где t0 - основное (машинное) время, мин;

tв - вспомогательное время, мин;

tтех - время технического обслуживания, мин;

tорг - время организационного обслуживания, мин;

tпер - время перерывов, мин;

tп/з - заключительно-подготовительное время, мин.

Вспомогательное время определяем по

заводским нормативам.

Время технического обслуживания

принимаем в размере 10% от основного времени.

Время перерывов принимаем в размере

2,5% от суммы основного времени и вспомогательного.

Время организационного обслуживания

принимаем в размере 10-12% от суммы основного времени и вспомогательного.

Результаты вычислений сводим в

таблицу 18.

Таблица 18 - Нормирование времени

операций

|

Наименование операций

|

t0,

мин

|

tв,

мин

|

tтех,

мин

|

tорг,

мин

|

tпер,

мин

|

tп/з,

мин

|

Тшт, мин

|

|

Токарная

|

9,12

|

7

|

0,91

|

1,9

|

0,4

|

0,2

|

19,53

|

|

Долбежная

|

17,3

|

5

|

1,73

|

2,7

|

0,6

|

0,2

|

27,53

|

|

Зубофрезерная

|

9,07

|

3

|

0,9

|

1,5

|

0,3

|

0,2

|

14,97

|

. Автоматизированная разработка

программы обработки детали на станке с ЧПУ

Технологический этап подготовки

производства опирается на программное обеспечение «SprutCAM», которое позволяет

выбрать нужный инструмент, определить режимы резания и проследить траекторию режущего

инструмента.

Данная программа позволяет увидеть

операции обработки детали на станке с ЧПУ. Визуализация такого программного

обеспечения помогает контролировать исправление возможных ошибок в расчете или

траектории движения инструмента, что облегчает представление обработки детали.

Из-за сложности контуров детали для

обработки мы выбираем станок с ЧПУ. К сожалению, на учебной основе в «SprutCAM» не предусмотрены все

виды операций, что используется для данной детали «Вал». Таким образом, у нас

нет представления долбежной и фрезерной (нарезание шлицов модульной фрезой)

операций. Но основные этапы обработки позволяют сократить время и улучшить

качество обрабатываемой поверхности. Некоторые такие операции представлены

(рисунки 16-18).

Рисунок 16 - Сверление сквозного

отверстия

Рисунок 17 - Расточка внутренней

канавки

Рисунок 18 - Чистовая обработка

поверхности

Еще одним плюсом программного

обеспечения «SprutCAM» является формирование программы для станка с ЧПУ, за который

отвечает постпроцессор.

Представлен фрагмент управляющей

программы.

%

_______97_05

( GENERATED BY SprutCAM )

( DATE: 29.03.2017 )

( TIME: 10:51:13 )

( TOOLS LIST )

( T1 OD_LATHE_CUTTER D0

)

( T15 OD_LATHE_CUTTER D0

)

( T1 OD_LATHE_CUTTER D0

)

( T4 DRILL D24.9 )

( T5

ID_LATHE_GROOVING_CUTTER D0 )

( T1 OD_LATHE_CUTTER D0

)

( T2 OD_LATHE_CUTTER D0

)

( T3 OD_LATHE_CUTTER D0

)

G00G21G40G49G69G80G90G17Z0.C0.

( OBRABOTKA TORCZA

)Z0.X0.Y0.M6 (DRUGOJ L16, TI1.98, RE0.2, KR90, QR10

)S150X29.007Y0.Z115.707G95X28.3Z115.F0.5M8.3.2.2.493Z115.707( CHERNOVAYA

TOKARNAYA )

G53Z0.X0.Y0.

T15M6 (DRUGOJ L12,

TI4.76, RE0.8, KR90, QR10 )

G54

G00X26.697Y0.Z116.706X25.99Z115.999F0.5M8.999..697Z64.707Z116.706.697X23.99Z115.999.999.946.697Z82.653Z116.706.697X21.99Z115.999.999.267.697Z112.974Z116.706.696X19.989Z115.999

X19.991Z114.999

X20.698Z115.706

M9

M1

Заключение

В представленной выпускной

квалифицированной работе была изучена и, впоследствии, модернизована мобильная

буровая установка, в данной работе цилиндрический одноступенчатый редуктор.

Были решены поставленные задачи с

помощью программных обеспечений «КОМПАС 3D», «SolidWorks», «SprutCAM»:

. Произведена

автоматизированная разработка конструкции (были созданы конструкторская и

технологическая документации);

2. Произведен инженерный анализ

элементов конструкции (наблюдалось поведение детали, были видны критические

точки нагружения);

. Разработана технология

изготовления (в данном пункте произведено описание конструкции и назначение

детали, произведен анализ технологичности, разработан метод изготовления и

форма заготовки, разработан план обработки, выбраны оборудования и

приспособления, а также произведено предварительное нормирование времени

операций);

4. Разработана управляющая

программа (при разработке наблюдалась траектория движения инструментов и

обработки детали, были предусмотрены возможные ошибки, которые могли произойти

на производстве);

. Разработана методика

автоматизированной разработки конструкции и технологии.

Конструкторская часть содержит

описание конструкции, в которых были созданы трехмерные модели и чертежи единиц

механизма, а также сборка (разнесенная) и спецификация.

Расчет напряженно-деформированного

состояния детали был выполнен с помощью программного обеспечения «SolidWorks» методами имитационного

моделирования.

Литература

1. Шкарин Б.А. Основы систем автоматизированного

проектирования машиностроительных конструкций и технологических процессов:

учеб.пособие / Б.А. Шкарин. - Вологда: ВоГУ, 2011. - 127с.

. Детали машин. Методические указания по выполнению

расчетно-графическим заданиям, контрольных работ, курсовых и дипломных

проектов. Расчёт и конструирование клиноременных передач. - Вологда. - 2006. -

20с.

3. Горбацевич А.Ф. Курсовое проектирование по технологии

машиностроения: учеб. пособие / А.Ф. Горбацевич - Мн.: Выш. школа, 1983, 256с.

4. ГОСТ 2.610 - 2006. Единая система конструкторской

документации. Правила выполнения эксплуатационных документов. - Введ.

01.09.2006. - М.: Стандартинформ, 2006. - 35с.

. Справочник технолога-машиностроителя. В 2 т. Т.1. Под

ред. А.Г. Косиловой и Р.К., Мещерякова - Москва: Машиностроение, 2012. - 656с.

. Единая система технологической подготовки производства.

М.: Издательство стандартов. 2011. - 48с.

. Общемашиностроительные нормативы времени

вспомогательного, на обслуживание рабочего места и

подготовительно-заключительного для технического нормирования станочных работ.

Серийное производство. М.: Машиностроение, 2012 - 136с.

. Общемашиностроительные нормативы режимов резания для

технического нормирования работ на металлорежущих станках. М.: Машиностроение,

2012 Ч. 1 - 416 с. Ч. 2 - 200с.