Модернизация конструкции и технологии изготовления редуктора визира оптического устройства

ВВЕДЕНИЕ

Представленная ВКР выполнена на базе ОАО

«Вологодский оптико-механический завод». Специфической продукцией предприятия

являются прицельные приспособления различного типа, как военного, так и

гражданского.

ОАО «Вологодский оптико-механический завод»

пользуется широким спектром производственных мощностей.

На предприятии выполняются высоко производящие

механообрабатывающие производства, оснащенные разнообразными металлорежущими

станками, среди которого 5-ти координатные фрезерные с ЧПУ, токарные обрабатывающие,

фрезерно-расточные обрабатывающие центры. Имеющиеся оборудование позволяют

обрабатывать детали с учетом высокого требования по точности, чистоте и

взаимному расположению поверхностей.

Механообрабатывающее производство

специализируется на обработке углеродистой нержавеющей стали, титана и

титановых сплавов, алюминиевых сплавов и сплавов из цветных металлов.

Заготовительное производство содержит в себе

резку заготовок для изготовления деталей и состоит из трех основных участков:

машинное литье металла в металлическую пресс-форму под давлением; литье и

прессование деталей из пластмасс и резины; холодная штамповка.

Сборочное производство ОАО «ВОМЗ» снабжено

современным электромонтажным оборудованием для поверхностного монтажа.

Контрольно-испытательная станция оборудована образцами импортного и

отечественного производства.

Оптическое производство позволяет предприятию

производить оптику разнообразных геометрических форм: сферы, призмы, пластины.

Габаритные размеры обрабатываемых деталей: сфера 5-7 мм, плоскость - 10-120 мм,

отклонение от геометрической формы - 0.1-0.3 мкм. Чистота поверхности от 6 до 0

класса. Помимо этого, в производстве оптики применяются оптические покрытия

всех видов: просветляющие, токопроводящие, отражающие. На современном оборудовании,

осуществляется обработка оптики различного диаметра и кривизны. Технические

возможности предприятия позволяют изготавливать двухсторонние печатные платы

(ПП) 3-4 класса точности с покрытием олово-свинец (оплавленным).

Отделочное производство обеспечивает нанесение

гальванических, химических и лакокрасочных покрытий на детали изделий,

выпускаемых предприятием. В перечень видов гальванических покрытий входят:

анодное и химическое оксидирование, меднение, цинкование, кадмирование,

никелирование, электро-полирование, фосфатирование, серебрение.

Инструментальное производство ОАО «ВОМЗ»

позволяет изготавливать штампы, пресс-формы, режущий и мерительный инструмент,

а также различные приспособления.

1. АНАЛИЗ СОСТОЯНИЯ ВОПРОСА. ЦЕЛЬ И

ЗАДАЧИ ВКР

.1 Классификация прицелов

В настоящее время оптические приборы нашли

широкое применение не только в военном деле, но и в повседневной жизни. К ним

относятся: прицельные и угломерные устройства, приборы для наблюдения,

фотоаппараты, сигнальные приборы связи, дальномеры, приборы управления

артиллерийской стрельбой и центральной наводки. Рассмотрим более подробно

прицельные приспособления.

Визир - вспомогательное устройство,

предназначенное для наведения на какой- либо объект. Например - прицел, мишень,

наводка.

Любой из нас знает, что такое прицел.

Прицел - приспособление, используемое для

наведения оружия на цель.

Первостепенное назначение прицела - помочь

стрелку попасть точно в цель, с минимальной подготовкой на это.

В стрелковом оружии, в зависимости от условий

использования, применяются разнообразные оптические приспособления: простейшие

«мушки», оптические прицелы с группами линз и лазерная подсветка цели.

При проверке прицел настраивается по

направлению, мушка по вертикали.

Существует следующая классификация прицелов:

) прицел открытый;

) апертурный (закрытый) прицел;

) прицел оптический;

) прицел коллиматорный;

) прицел голографический;

) цели указатель лазерный;

) прицел коноскопический;

) прицел перископический;

) прицел панорамный.

Каждый их них подробнее представлен ниже.

Открытый прицел - самый распространенный.

Изображение открытого прицела представлено на рисунке 1.

Рисунок 1 - Открытый прицел

Самым распространенным типом прицелов, считается

открытый прицел. Упрощенно открытый прицел представляет собой пластинку шириной

15-20 мм, называемую целиком, на верхней грани которой имеется небольшое

углубление, называемое прорезью прицела. Целик устанавливается сверху ствола,

около середины его длины, в 35-40 см от глаза стрелка. Прицеливание состоит в

том, чтобы, установить и удержать мушку в определенном положении по отношению к

прорези прицела, подвести линию прицеливания в точку прицеливания.

Прицеливание, при котором просветы с правой и с левой стороны мушки получаются

одинаковыми, а верхняя грань мушки находится на одинаковой высоте с верхней

гранью целика, такое положение является правильным.

При применении открытого прицела стрелок

добивается расположения на одной линии, называющейся прицельной, трех объектов:

цели, мушки и целика. По законам геометрии прямую можно задать по двум точкам.

Мушка и целик задают направление ствола, а цель, лежащая в этой прямой,

попадает под траекторию полета пули. Так как по законам оптики невозможно

одновременно держать в фокусе сразу три объекта, он приспосабливает глаз на

точку, находящуюся на отрезке мушка- целик и делящую этот отрезок в соотношении

приблизительно 2:1. Этим стрелок добивается приблизительно равной чёткости

наблюдения, как мушки, так и целика. Цель при этом видна расплывчато.

Апертурный (закрытый) прицел.

Апертурный прицел относится к закрытым

механическим прицелам. Представляет собой пластинку с отверстием в центре. На

целике (возле глаза) используется что-то вроде пластинки или диска с

отверстием-апертурой. Глаз через это отверстие смотрит на мушку и наводит

оружие на цель. Устройство человеческого взгляда позволяет при этом способе

немного быстрее осуществлять наводку на цель, чем через открытый прицел.

Различают два основных вида:

Кольцевой;

Диоптрический.

Кольцевой апертурный прицел позволяет

прицеливаться через апертуру на мушку. Изображение представлено на рисунке 2.

Тип прицела обеспечивает стрелка быстротой прицеливания и большей точностью

попадания, чем в открытых прицелах. Кольцо прицеливания находящееся вблизи от глаза,

позволяет избежать расплывания картинки. Плохое видение при сумерках и

перекрытие зрительного поля в случае быстрого переключения с одного объекта на

другой, более близкий. Данный прицел позволяет более точно произвести выстрел в

цель, но апертура практически полностью перекрывает обзор. Недостатком является

большая трата времени на прицеливание.

Рисунок 2 - Кольцевой (закрытый) прицел

Диоптрический - особая разновидность апертурного

прицела, в этом варианте целик полностью перекрывает обзор глазу спереди, а

сама апертура очень малого диаметра (с человеческий зрачок) работает как

камера-обскура, проецирует изображение на зрачок стрелка с большей

контрастностью. Изображение представлено на рисунке 3. Такой тип прицела

позволяет произвести самую высокую точность из всех возможных механических

прицельных приспособлений. Недостатком служит большое время прицеливания и

трудность с наведением в условиях сумерек и ночи, именно по этим причинам

данный вид прицела стоит практически только на винтовках, для целевой стрельбы

на большие расстояния, а также требует особенно правильного способа

прицеливания.

Рисунок 3 - Диоптрический прицел

Оптический прицел. Изображение представлено на

рисунке 4.

Оптический прицел - это оптический прибор,

предназначенный для наводки оружия на цель с высокой точностью. Может также

использоваться для наблюдения за местностью и для аналитического расчета

расстояний до предметов.

Рисунок 4 - Оптический прицел

Отличие оптического прицела - это наличие линз,

сетки для прицеливания и возможных вычислений на местности, возможность

использования в качестве бинокля. Стрельба через оптику требует ряда

подготовительных мер - для лучшей фокусировки необходимо расстояние в несколько

сантиметров от глаза до прицела, второй глаз лучше закрыть, что наравне с

размером прицела снижает поле видимости.

Коллиматорный прицел. Изображение представлено

на рисунке 5.

Собственно, коллиматорный прицел - это линза

(или система линз), с помощью которых прицельная метка (точка) проецируется в

пространстве в бесконечность. Стрелку наводящему оружие на цель с помощью

коллиматора, для успешного точного наведения достаточно всего лишь быть на оси

проекции линзы, а не находиться на линии, совмещать мушку, целик и цель, как

это требуется при стрельбе со стандартными прицельными приспособлениями или

оптическими прицелами.

Коллиматорый прицел был изобретен шведской

компанией Aimpoint в 1975 году. Первый прицел этого предприятия, был признан

мировой общественностью самой быстрой и компактной системой из всех

существующих систем для наведения стрелкового оружия на цель.

Рисунок 5 - Коллиматорный прицел

Принцип работы коллиматорного прицела

заключается в том что, имеется точка, которая под любым углом обзора всегда

подсвечивает точку прицеливания. Для того чтобы попасть в объект требуется лишь

поместить ствол так чтобы точка попадала в цель. Все это основано на базе

устройства коллиматора. Глаз можно ставить как угодно, скорость прицеливания

возрастает в разы.

Голографический прицел. Изображение представлено

на рисунке 6.

Рисунок 6 - Голографический прицел

Голографический прицел относится к прицелам

открытого типа, поэтому стрелку не приходится во время прицеливания зажмуривать

второй глаз. Большое обзорное поле позволяет стрелку пользоваться

периферическим зрением и мгновенно реагировать на появляющуюся угрозу.

Голограмма формирует изображение прицельной марки и выполняет функции

сферического отражателя, как линза в обычном коллиматорном прицеле. Обычно

Голографический прицел существенно дороже своих коллиматорных аналогов,

поскольку голограмма может быть получена в результате дорогого и сложного

технологического процесса. При несоблюдении технических требований голограмма

может искажать и разлагать в спектр яркие объекты, наблюдаемые через неё.

Следует отметить, что скорость прицеливания с голографическим прицелом

значительно выше - чем с закрытым коллиматорным или оптическим прицелами,

поэтому его часто применяют при стрельбе по движущимся мишеням.

Лазерный цели указатель. Изображение

представлено на рисунке 7.

Лазерный цели указатель (ЛЦУ) создаёт лазерный

луч небольшой мощности, направляемый в сторону противника создавая световую

метку в точке предполагаемого попадания. Такой метод прицеливания позволяет не

смотреть только непосредственно на цель, а также вести огонь из любого

положения. Тем самым сокращая время прицеливания до минимума, однако, световая

метка выдает факт прицеливания и, отчасти, местоположение стрелка (на самом

деле, как правило, метка современного лазерного прицела не видна невооружённым

взглядом, а только через специальную лёгкую оптику, установленную на оружии).

Недостатком ЛЦУ является то, что при действиях в

составе группы можно спутать метки от ЛЦУ установленных на оружии разных

бойцов. Этих ошибок можно избежать, используя лучевые цели указатели различных

цветовых спектров, но только при действиях в составе малых групп. На настоящее

время более распространены ЛЦУ с лучами красного, синего и зелёного цветов.

Однако лучи различных цветов по-разному «ведут себя» при различных погодных

условиях. Лазерный цели указатель может излучать в видимом диапазоне, либо в

невидимом невооруженному глазу инфракрасном диапазоне, используемом в приборах

ночного видения.

Малый вес прицела, быстрый захват цели и очень

компактные размеры делают его незаменимым при стрельбе по быстрой цели и целям

находящимся не небольшом расстоянии.

Данное приспособление можно устанавливать на

автоматы, нарезные охотничьи карабины, штурмовые винтовки и карабины, пистолеты

и гладкоствольные ружья.

Рисунок 7 - Лазерный цели указатель

Коноскопический прицел. Изображение представлено

на рисунке 8.

Коноскопический прицел - прицел создан для

стрельбы по движущейся цели на основе кристаллической оптики. В нем имеется

светящаяся марка в виде концентрических окружностей разного перекрестия и

диаметра, образующегося за счет разрывов в этих окружностях. Во время

прицеливания по неподвижной цели центр перекрестия совмещают с точкой

прицеливания, а при стрельбе по движущейся цели в зависимости от скорости

перемещения цели совмещают с ней одну из окружностей. Прицел удобен для

стрельбы навскидку, так как даже неправильная прикладка ружья никоим образом не

влияет на результаты. Возможно также использование прицела для стрельбы

навскидку.

Рисунок 8 - Коноскопический прицел

Перископический прицел. Изображение представлено

на рисунке 9.

Перископический прицел (прибор) - прицел, оси

входного (объектив) и выходного (окуляр) оптических элементов которого не

совпадают в вертикальной плоскости. Такой прибор обеспечивает наведение на цель

прямой наводкой, а так же из-за вертикальных и горизонтальных защитных укрытий.

Рисунок 9 - Перископический прицел

Панорамный прицел. Изображение представлено на

рисунке 10.

Прицел (прибор), обеспечивающий возможность

кругового наблюдения и прицеливания в горизонтальной плоскости при неподвижной

окулярной части прибора (башни танка). Применяется при стрельбе по видимым

целям и целям закрытыми рельефом. Преимуществами панорамы перед угломером

заключается в том, что наводчик видит точку прицела увеличенной в 4 раза, так

же сокращается время наводки за счет того требуется совместить лишь две точки -

центр перекрытия и наводки. Колебания глаза наводчика никоим образом не влияют

на точность наводки.

Рисунок 10 - Панорамный прицел

1.2 Анализ устройства наведения огня

Особое внимание хочется уделить прицелу

дальномера 1Г46. Изображение представлено на рисунке 11. Прицел предназначен

для наблюдения, обнаружения, опознавания целей и обеспечения прицельной

стрельбы из пушки и спаренного с ней пулемета, наведения на цель управляемого

снаряда в дневных условиях.

Применяется в системе управления огнем танка

Т-90. Возможна установка на модернизированные танки Т-64Б, Т-72.

Состоит из головки, информационного блока,

лазерного дальномера, измерителя временных интервалов, пульта управления,

стабилизирующего блока, визира. К прицелу придается электроблок и монтажный

комплект.

Поле зрения стабилизировано в двух плоскостях.

Предусмотрен встроенный контроль основных

параметров. Обеспечена автоматическая компенсация увода линии визирования.

Рисунок 11 - Прицел дальномера 1Г46

Изобретение относится к области боевых машин,

имеющих в своем составе систему управления огнем с независимой стабилизацией

поля зрения прицела наводчика-оператора в двух плоскостях. Танковый

прицел-дальномер, прибор наведения, содержащий оптический визир с окуляром,

лазерный дальномер, стабилизирующий блок, панкреатическую систему поля зрения

прицела, пульт управления и головку прицела. Он снабжен экраном, проекционной

системой прицельной марки, панкреатической системой прицельной марки с

электромеханическим следящим приводом и цифро-аналоговым преобразователем.

Окуляр оптически связан с проекционной системой прицельной марки и с блоком

стабилизирующих зеркал через объектив, экран и панкреатическую систему поля

зрения. Техническим результатом является повышение точности прицеливания и

точности стрельбы.

Недостатком в данной схеме является то, что

высокая точность прицеливания обеспечивается лишь в том случае, если в момент

прицеливания кратность увеличения прицела будет наибольшей. Однако в условиях

дефицита времени наводчик после измерения дальности может не перевести прицел

на максимальную кратность и осуществляет прицеливание при различном текущем

значении кратности увеличения, тем самым, снижая точность прицеливания,

следовательно, и точность стрельбы. Также данный прицел-дальномер прибор

наведения не позволяет с необходимой точностью оценить достоверность

прицеливания.

Задачей этого изобретения является повышение

точности прицеливания и точности стрельбы, а также возможность оценки

достоверности прицеливания.

Техническим решением задачи является обеспечение

автоматического перевода прицела на максимальную кратность увеличения при

измерении дальности, автоматическую установку размера прицельной марки,

соответствующего угловому размеру цели, до которой произведен замер дальности.

Работа предлагаемого танкового

прицела-дальномера прибора наведения происходит следующим образом. Схема работы

прицела представлена на рисунке 12.

При измерении дальности наводчик с помощью

окуляра (3) наблюдает в поле зрения прицельную марку, сформированную

проекционной системой прицельной марки (10) в виде скобок с угольником, и с

помощью панкреатической системы прицельной марки (11) переданную на экран (6).

При этом изображение местности и цели через блок стабилизирующих зеркал 8,

объектив (7), экран, панкреатическую систему поля зрения (4) поступает в

окуляр. Перемещая пультом управления (1) с помощью стабилизирующего блока 9

блок стабилизирующих зеркал (8), оператор наводит прицельную марку на цель и с

помощью лазерного дальномера (2) производит замер дальности до цели.

Одновременно при замере дальности сигнал с выхода пульта управления поступает

на вход электромеханического привода панкреатической системы поля зрения (5)

панкреатической системы поля зрения, обеспечивая автоматический перевод прицела

на максимальную кратность увеличения, что дает возможность наводчику

производить уточнение наводки с наименьшей погрешностью. По окончании измерения

сигнал с выхода лазерного дальномера, соответствующий коду измеренной

дальности, преобразуется с помощью цифро-аналогового преобразователя (13) в

аналоговую форму. Затем поступает на вход электромеханического следящего

привода панкреатической системы прицельной марки (12), который перемещает линзы

панкреатической системы прицельной марки таким образом, что на экране

устанавливается размер прицельной марки, сформированной проекционной системой

прицельной марки, соответствующий угловому размеру цели, видимой в окуляре, облегчая

оператору оценку достоверности прицеливания.

Рисунок 12 - Схема работы прицела

Таким образом, мы видим, что применение

предлагаемого прицела-дальномера позволит повысить точность прицеливания и

точность стрельбы, а также обеспечить возможность оценки достоверности

прицеливания.

1.3 Цель и задачи проекта

Целью ВКР является модернизация конструкции и

технологии изготовления, редуктора привода визира оптического устройства.

Исходя из данной цели, необходимо решить следующие

задачи:

разработать конструкторскую документацию;

провести исследование

напряженно-деформированного состояния детали методом конечных элементов;

разработать компьютерную модель редуктора

привода визира оптического устройства;

разработать технологический процесс изготовления

детали «колесо зубчатое»;

разработать программу для обработки детали на

станке с ЧПУ.

Тенденции прошлого времени говорят, что все

больше стрелков отдают предпочтительность современным прицельным

приспособлениям. Это связано с тем что, современные прицелы и прицельные

приспособления оснащены более новыми, модернизированными технологиями, что

позволяет повысить точность стрельбы и увеличить время прицеливания.

2. КОНСТРУКТОРСКАЯ ЧАСТЬ

.1 Описание работы узла, редуктора

привода визира оптического устройства

Шаговые двигатели на сегодняшний день являются

одними из самых распространенных двигателей в системах, требующих

позиционирования. Эти двигатели используются как в массовых промышленных

агрегатах, так и в любительских проектах. Такое широкое распространение шаговые

двигатели получили благодаря своей простоте, низкой стоимости и легкости

управления - для работы с этими двигателями не требуются сложные контуры

обратной связи, которые существенно усложняют и повышают стоимость сервоприводов.

Шаговый двигатель представлен на рисунке 13.

Рисунок 13 - Шаговый двигатель

Шаговый электродвигатель - это синхронный

импульсный электродвигатель, в котором импульсы тока, подаваемые на обмотки

возбуждения статора, преобразуются в дискретные угловые перемещения (шаги)

ротора. Конструктивно шаговые электродвигатели исполняются с явнополюсным и

неявнополюсным статором, на котором расположены обмотки возбуждения, и с

ротором без обмотки, выполненным из магнитно-мягкого (реактивный ротор), или из

магнитно-жесткого (активный ротор) материала. Шаговые двигатели с активным

ротором позволяют получать больший вращающий момент и обеспечивают фиксацию

положения ротора при обесточенных обмотках.

Описание:

Конструктивно шаговые

электродвигатели состоят из статора

<https://ru.wikipedia.org/wiki/%D0%A1%D1%82%D0%B0%D1%82%D0%BE%D1%80>, на

котором расположены обмотки возбуждения, и ротора, выполненного из магнитно -

мягкого или из магнитно-твёрдого материала. Шаговые двигатели с магнитным

ротором позволяют получать больший крутящий момент и обеспечивают фиксацию

ротора при обесточенных обмотках.

Гибридные двигатели сочетают в себе

лучшие черты двигателей с переменным магнитным сопротивлением и двигателей с

постоянными магнитами.

Статор гибридного двигателя также

имеет зубцы, обеспечивая большое количество эквивалентных полюсов, в отличие от

основных полюсов, на которых расположены обмотки. Обычно используются 4

основных полюса для 3.6 град. двигателей и 8 основных полюсов для 1,8 - 0,9

град. двигателей. Зубцы ротора обеспечивают меньшее сопротивление магнитной

цепи в определенных положениях ротора, что улучшает статический и динамический

момент. Это обеспечивается соответствующим расположением зубцов, когда часть

зубцов ротора находится строго напротив зубцов статора, а часть между ними.

Ротор гибридного двигателя имеет

зубцы, расположенные в осевом направлении. Ротор разделен на две части, между

которыми расположен цилиндрический постоянный магнит. Таким образом, зубцы

верхней половинки ротора являются северными полюсами, а зубцы нижней половинки

- южными. Кроме того, верхняя и нижняя половинки ротора повернуты друг

относительно друга на половину угла шага зубцов. Число пар полюсов ротора равно

количеству зубцов на одной из его половинок. Зубчатые полюсные наконечники

ротора, как и статор, набраны из отдельных пластин для уменьшения потерь на

вихревые токи.

Использование:

В машиностроении наибольшее

распространение получили высоко моментные двухфазные гибридные шаговые

электродвигатели

<https://ru.wikipedia.org/wiki/%D0%AD%D0%BB%D0%B5%D0%BA%D1%82%D1%80%D0%BE%D0%B4%D0%B2%D0%B8%D0%B3%D0%B0%D1%82%D0%B5%D0%BB%D1%8C>

с угловым перемещением 1,8°/шаг (200 шагов/оборот) или 0,9°/шаг (400

шаг/оборот). Точность выставления шага определяется качеством механической

обработки ротора

<https://ru.wikipedia.org/wiki/%D0%A0%D0%BE%D1%82%D0%BE%D1%80_(%D1%82%D0%B5%D1%85%D0%BD%D0%B8%D0%BA%D0%B0)>

и статора

<https://ru.wikipedia.org/wiki/%D0%A1%D1%82%D0%B0%D1%82%D0%BE%D1%80>

электродвигателя <https://ru.wikipedia.org/wiki/%D0%AD%D0%BB%D0%B5%D0%BA%D1%82%D1%80%D0%BE%D0%B4%D0%B2%D0%B8%D0%B3%D0%B0%D1%82%D0%B5%D0%BB%D1%8C>.

Производители современных шаговых электродвигателей гарантируют точность

выставления шага без нагрузки до 5 % от величины шага.

Дискретность шага создаёт

существенные вибрации, которые в ряде случаев могут приводить к снижению

крутящего момента

<https://ru.wikipedia.org/wiki/%D0%9A%D1%80%D1%83%D1%82%D1%8F%D1%89%D0%B8%D0%B9_%D0%BC%D0%BE%D0%BC%D0%B5%D0%BD%D1%82>

и возбуждению механических резонансов

<https://ru.wikipedia.org/wiki/%D0%A0%D0%B5%D0%B7%D0%BE%D0%BD%D0%B0%D0%BD%D1%81>

в системе. Уровень вибраций удаётся снижать при использовании режима дробления

шага или при увеличении количества фаз

<https://ru.wikipedia.org/wiki/%D0%A4%D0%B0%D0%B7%D0%B0>.

Режим дробления шага (микро шаг)

реализуется при независимом управлении током обмоток шагового электродвигателя.

Управляя соотношением токов в обмотках можно зафиксировать ротор в

промежуточном положении между шагами. Таким образом, можно повысить плавность

вращения ротора и добиться высокой точности позиционирования. Качество

изготовления современных шаговых двигателей позволяет повысить точность

позиционирования в 10-20 раз.

На рисунке 14 представлен

коллекторный электродвигатель.

Рисунок 14 - Электродвигатель коллекторный

Коллекторный электродвигатель - электрическая

машина, в которой датчиком переключателя тока в обмотках и положением ротора,

является одно и то же устройство - щеточно-коллекторный узел.

Эти двигатели имеют небольшие габариты, что

позволяет использовать их в детских игрушках, такие электродвигатели содержат в

корпусе:

трехполюсный ротор на подшипниках скольжения;

коллекторный узел из двух щеток - медных

пластин;

двухполюсный статор из постоянных магнитов.

Электродвигатели с большей мощностью , как

правил, имеют:

многополюсный ротор на подшипниках качения;

коллекторный узел из четырех графитовых щеток;

четырехполюсный статор из постоянных магнитов.

Большинство электродвигателей такой конструкции

приводят в движение винтиляционную систему и систему охлаждения автомобилей,

дворники, насос омывателя.

Общие достоинства коллекторных электродвигателей

постоянного тока простота изготовления, эксплуатации и ремонта, достаточно

большой ресурс.

К недостаткам можно отнести то, что конструкции

таких двигателей являются низкомоментными и быстроходными, поэтому для

большинства приводов необходимы редукторы.

Принцип работы коллекторного электродвигателя:

Работа электродвигателя основывается на том, что

имеется рамка прямоугольной формы, именуемая проводником с током, имеющая ось

вращения - поместить между полюсами постоянного магнита, то рамка начинает

вращаться. Направление вращения рамки зависит от направления тока в ней. Ток в

рамку от источника тока подается, через контакты полукольца, крепящиеся к

концам рамки, и через щетки. Вращающаяся часть электродвигателя называется

якорем, а неподвижная - статором.

Рассмотрим подробнее электродвигатель

ДПР-42-Н1-03, этот двигатель используется в редукторе привода визира

оптического устройства которому посвящена моя ВКР. Данный двигатель представлен

на рисунке 15.

Рисунок 15 - Электродвигатель ДПР-42-Н1-03

Электродвигатель ДПР-42Н1-03 предназначен для

применения в качестве силовых двигателей и для привода различных механизмов

поворотно-кратковременного и непрерывного действия в аппаратуре промышленной

автоматики, радиоэлектронике и телемеханике. Имеет небольшие габариты и низкую

стоимостью.

Структура обозначения двигателей ДПР-42-Н1-03:

ДПР - электродвигатель с полным ротором;

- номер габарита;

Н1 - с креплением за наружную поверхность

корпуса и одним выходным концом вала;

- исполнение по номинальным данным.

Технические характеристики электродвигателя:

Напряжение питания, В - 27;

Номинальная мощность, Вт - 2,3;

Частота вращения, об/мин - 4500;

Номинальный вращающий момент, мН·м - 4,9;

Пусковой ток, А - 0,2;

Потребляемый ток, А - 1,15;

Пусковой момент, мН·м - 12,8;

КПД,% - 43;

Гарантийная наработка, ч - 2500;

Масса, кг - 0,15.

Редуктор:

Редуктор - это механизм, который служит для

снижения угловых скоростей (частоты вращения) вала и повышения крутящего

момента на выходном валу.

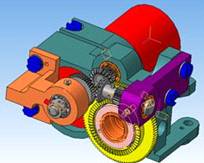

Пример редуктора представлен на рисунке 16.

Рисунок 16 - Редуктор привода визира оптического

устройства

Редуктор состоит из зубчатых колес или передач и

металлического корпуса (литого чугунного или сварного стального). В корпусе

размещены все элементы передачи - зубчатые колеса, валы, подшипники и т.д.

Типы редукторов:

Прежде всего, редукторы

классифицируются по типам механических передач

<https://ru.wikipedia.org/wiki/%D0%9C%D0%B5%D1%85%D0%B0%D0%BD%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F_%D0%BF%D0%B5%D1%80%D0%B5%D0%B4%D0%B0%D1%87%D0%B0>:

цилиндрические, конические, червячные, планетарные, волновые и комбинированные.

Также редукторы можно

классифицировать по типу корпусов, по способу охлаждения, по типам используемых

подшипников

<https://ru.wikipedia.org/wiki/%D0%9F%D0%BE%D0%B4%D1%88%D0%B8%D0%BF%D0%BD%D0%B8%D0%BA>,

по скоростям вращения, передаточному числу

<https://ru.wikipedia.org/wiki/%D0%9F%D0%B5%D1%80%D0%B5%D0%B4%D0%B0%D1%82%D0%BE%D1%87%D0%BD%D0%BE%D0%B5_%D1%87%D0%B8%D1%81%D0%BB%D0%BE>;

передаваемой, преобразуемой, распределяемой мощности.

Корпуса редукторов:

В серийном производстве широко

распространены стандартизованные литые корпуса редукторов. Чаще всего в тяжёлой

промышленности и машиностроении применяются корпуса из литейного чугуна

<https://ru.wikipedia.org/wiki/%D0%A7%D1%83%D0%B3%D1%83%D0%BD>, реже из

литейных сталей <https://ru.wikipedia.org/wiki/%D0%A1%D1%82%D0%B0%D0%BB%D1%8C>.

Когда требуется максимально облегчить конструкцию, применяют легко сплавные

корпуса. На корпусах редукторов зачастую располагают конструкционные элементы,

предотвращающие увеличение давления внутри редуктора, возникающее от нагрева

редуктора при его работе.

В штучном производстве широко

используются сварные

<https://ru.wikipedia.org/wiki/%D0%A1%D0%B2%D0%B0%D1%80%D0%BA%D0%B0>

корпуса, позволяющие получать индивидуальные конструктивные решения.

2.2 Разработка конструкции,

механизма редуктора привода визира оптического устройства

В конструкцию редуктора привода

визира оптического устройства входят:

двигатель;

зубчатые колеса;

вал;

ось;

кронштейн;

стойка;

корпуса;

кольца и т.д.

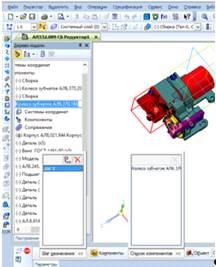

Все эти детали были разработаны мною

в программе «Компас 3D».

«Компас 3 D» - семейство систем

автоматизированного проектирования

<https://ru.wikipedia.org/wiki/%D0%A1%D0%B8%D1%81%D1%82%D0%B5%D0%BC%D0%B0_%D0%B0%D0%B2%D1%82%D0%BE%D0%BC%D0%B0%D1%82%D0%B8%D0%B7%D0%B8%D1%80%D0%BE%D0%B2%D0%B0%D0%BD%D0%BD%D0%BE%D0%B3%D0%BE_%D0%BF%D1%80%D0%BE%D0%B5%D0%BA%D1%82%D0%B8%D1%80%D0%BE%D0%B2%D0%B0%D0%BD%D0%B8%D1%8F>

с возможностями оформления проектной и конструкторской документации согласно

стандартам серии ЕСКД <https://ru.wikipedia.org/wiki/%D0%95%D0%B4%D0%B8%D0%BD%D0%B0%D1%8F_%D1%81%D0%B8%D1%81%D1%82%D0%B5%D0%BC%D0%B0_%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%82%D0%BE%D1%80%D1%81%D0%BA%D0%BE%D0%B9_%D0%B4%D0%BE%D0%BA%D1%83%D0%BC%D0%B5%D0%BD%D1%82%D0%B0%D1%86%D0%B8%D0%B8>

и СПДС <https://ru.wikipedia.org/wiki/%D0%A1%D0%B8%D1%81%D1%82%D0%B5%D0%BC%D0%B0_%D0%BF%D1%80%D0%BE%D0%B5%D0%BA%D1%82%D0%BD%D0%BE%D0%B9_%D0%B4%D0%BE%D0%BA%D1%83%D0%BC%D0%B5%D0%BD%D1%82%D0%B0%D1%86%D0%B8%D0%B8_%D0%B4%D0%BB%D1%8F_%D1%81%D1%82%D1%80%D0%BE%D0%B8%D1%82%D0%B5%D0%BB%D1%8C%D1%81%D1%82%D0%B2%D0%B0>.

Программа «Компас 3 D» обладает

большими возможностями в ней можно создавать модели, чертежи, фрагметы,

текстовые документы, спецификации, сборки.

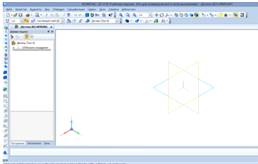

Для создания 3D модели выбираем

«Файл» в левом верхнем углу жмем «Создать». В появившемся поле выбираем

«Деталь», рисунок 17.

Рисунок 17 - Окно документа

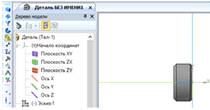

Перед нами появляется рабочее поле. Справа

располагается «Панель инструментов» необходимых для создания детали. «Дерево

модели», в котором отображаются операции, произведенные с деталью. Вверху

находится «Строка состояния» и «Главное меню» В нем мы создаем деталь, рисунок

18.

Рисунок 18 - Рабочее поле

Выбираем нужную нам плоскость, рисунок 19.

Рисунок 19 - Выбор плоскости

Жмем значок «Эскиз»  .

Теперь мы можем начать создание эскиза детали. Рассмотрим создание детали на

примере детали Кольцо АЛ9.135.254, входящую в ВКР.

.

Теперь мы можем начать создание эскиза детали. Рассмотрим создание детали на

примере детали Кольцо АЛ9.135.254, входящую в ВКР.

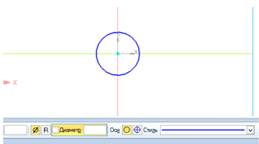

Создаем окружность диаметром 8 рисунок 20.

Рисунок 20 - Создание окружности

Жмем значок «Выдавить»  Выдавливаем

деталь на расстояние 4, согласно чертежу, рисунок 21.

Выдавливаем

деталь на расстояние 4, согласно чертежу, рисунок 21.

Рисунок 21 - Выдавливание кольца

Жмем «Создать»  .

Выбираем плоскость получившейся детали, рисунок 22.

.

Выбираем плоскость получившейся детали, рисунок 22.

Рисунок 22 - Плоскость детали

Жмем «Эскиз». Строим в центре окружность

диаметром 6. Затем жмем значок «Вырезать выдавливание»  .

Вырезаем деталь, рисунок 23.

.

Вырезаем деталь, рисунок 23.

Рисунок 23 - Вырезать деталь

Делаем фаски для кольца. Выбираем значок «Фаска»

.

Указываем параметры, выбираем грани, жмем «Создать». Получившаяся деталь

представлена на рисунке 24.

.

Указываем параметры, выбираем грани, жмем «Создать». Получившаяся деталь

представлена на рисунке 24.

Рисунок 23 - Деталь с фасками

Выбираем плоскость ZY для того чтобы вырезать

паз, рисунок 24.

Рисунок 24 - Выбор плоскости ZY

Рисунок 25 - Создание паза

Жмем «Эскиз». В появившемся окне рисуем паз,

рисунок 25.

Далее жмем «Вырезать выдавливанием», рисунок 26.

Рисунок 26 - Выдавливание паза

Деталь готова, рисунок 27.

Рисунок 27 - Готовая деталь

Возможности Компас 3D позволяют нам создать

чертеж из детали, рисунок 28.

Рисунок 28 - Создание чертежа из детали

После нажатия «Создать чертеж из модели» мы

попадаем в рабочее поле чертежа. Там мы выбираем вид, масштаб и расставляем

нужные размеры. Пример чертежа показан на рисунке 29.

Рисунок 29 - Чертеж детали кольцо АЛ9.135.254

Разрабатывается российской компанией «Аскон».

Название линейки является акронимом от фразы «комплекс автоматизированных

систем», в торговых марках используется написание заглавными буквами -

«КОМПАС».

Возможности:

Программы данной группы

автоматически создают связанные виды трёхмерных моделей (в том числе разрезы

<https://ru.wikipedia.org/wiki/%D0%A0%D0%B0%D0%B7%D1%80%D0%B5%D0%B7>,

сечения, местные разрезы, местные виды, виды по стрелке, виды с разрывом). Все

они связаны с моделью: изменения в модели приводят к изменению изображения на

чертеже.

Стандартные виды автоматически

строятся в проекционной связи. Данные в основной надписи чертежа (обозначение,

наименование, масса) синхронизируются с данными из трёхмерной модели. Имеется

возможность связи трёхмерных моделей и чертежей со спецификациями, то есть при

«надлежащем» проектировании спецификация может быть получена автоматически;

кроме того, изменения в чертеже или модели будут передаваться в спецификацию, и

наоборот.

Варианты:

«Компас» выпускается в нескольких

редакциях: «Компас-График», «Компас-СПДС», «Компас-3D», «Компас-3D LT»,

«Компас-3D Home». «Компас-График» может использоваться и как полностью

интегрированный в «Компас-3D» модуль работы с чертежами и эскизами, и в

качестве самостоятельного продукта, предоставляющего средства решения задач

2D-проектирования и выпуска документации. «Компас-3D LT» и «Компас-3D Home»

предназначены для некоммерческого использования, «Компас-3D» без

специализированной лицензии не позволяет открывать файлы, созданные в этих

программах. Такая специализированная лицензия предоставляется только учебным

заведениям.

Компас 3D:

Основные компоненты «Компас-3D» -

собственно система трёхмерного твердотельного моделирования, универсальная

система автоматизированного проектирования «Компас-График» и модуль

проектирования спецификаций.

Система «Компас-3D» предназначена

для создания трёхмерных ассоциативных моделей отдельных деталей и сборочных

единиц, содержащих как оригинальные, так и стандартизованные конструктивные

элементы. Параметрическая технология

<https://ru.wikipedia.org/wiki/%D0%9F%D0%B0%D1%80%D0%B0%D0%BC%D0%B5%D1%82%D1%80%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%BE%D0%B5_%D0%BC%D0%BE%D0%B4%D0%B5%D0%BB%D0%B8%D1%80%D0%BE%D0%B2%D0%B0%D0%BD%D0%B8%D0%B5>

позволяет быстро получать модели типовых изделий на основе однажды

спроектированного прототипа. Многочисленные сервисные функции облегчают решение

вспомогательных задач проектирования и обслуживания производства.

Базовые возможности позволяют

спроецировать изделие любой сложности в 3D, а затем оформить на него комплект

конструкторской документации, необходимой для изготовления. По умолчанию

КОМПАС-3D поддерживает экспорт/импорт наиболее популярных форматов моделей, за

счёт этого обеспечивается интеграция с различными CAD/CAM/CAE пакетами.

Базовая функциональность продукта

легко расширяется за счёт различных приложений, дополняющих функционал

КОМПАС-3D эффективным инструментарием для решения специализированных инженерных

задач. Например, приложения для проектирования трубопроводов,

металлоконструкций, различных деталей машин позволяют большую часть действий

выполнять автоматически, сокращая общее время разработки проекта в несколько

раз.

Модульность системы позволяет

пользователю самому определить набор необходимых ему приложений, которые

обеспечивают только востребованную функциональность.

Дружелюбный, интуитивно понятный

интерфейс, мощная справочная система и встроенное интерактивное обучающее

руководство «Азбука КОМПАС» позволяют освоить работу с системой в кратчайшие

сроки и без усилий.

Ключевой особенностью «Компас-3D»

является использование собственного математического ядра и параметрических

технологий, разработанных специалистами компании «Аскон».

Анализ производится в системе Solid

Works Simulation-Solid Works - программный комплекс САПР

<https://ru.wikipedia.org/wiki/%D0%A1%D0%90%D0%9F%D0%A0> для

автоматизации работ промышленного предприятия на этапах конструкторской и

технологической подготовки производства. Обеспечивает разработку изделий любой

степени сложности и назначения. Работает в среде Microsoft Windows

<https://ru.wikipedia.org/wiki/Microsoft_Windows>. Разработан компанией

Solid Works Corporation <https://ru.wikipedia.org/w/index.php?title=SolidWorks_Corporation&action=edit&redlink=1>,

ныне являющейся независимым подразделением компании Dassault Systemes

<https://ru.wikipedia.org/w/index.php?title=Dassault_Systemes&action=edit&redlink=1>(Франция

<https://ru.wikipedia.org/wiki/%D0%A4%D1%80%D0%B0%D0%BD%D1%86%D0%B8%D1%8F>).

Программа появилась в 1993 году

<https://ru.wikipedia.org/wiki/1993_%D0%B3%D0%BE%D0%B4> и составила

конкуренцию таким продуктам, какт Auto CAD

<https://ru.wikipedia.org/wiki/AutoCAD> и Autodesk Mechanica lDesktop

<https://ru.wikipedia.org/w/index.php?title=Autodesk_Mechanical_Desktop&action=edit&redlink=1>,

SDRC I-DEAS

<https://ru.wikipedia.org/w/index.php?title=SDRC_I-DEAS&action=edit&redlink=1>

и Pro/ENGINEER <https://ru.wikipedia.org/w/index.php?title=Pro/ENGINEER&action=edit&redlink=1>.

2.3 Разработка каталога разнесенной

сборки

Виртуальные сборки создаются с целью

проверки создания конструкторской документации (сборочных и деталировочных

чертежей и спецификаций) путем создания контрольных сборок или непосредственно

в процессе проектирования конструкции.

На начальном этапе механизм

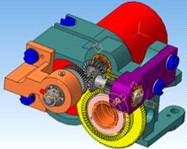

полностью собран рисунок 30.

Рисунок 30 - Трехмерная модель

редуктора привода визира оптического устройства

Для облегчения восприятия и

наглядности сборки применяется разнесенный вид. В котором детали расположены в

пространстве.

Параметры разнесенной сборки

задаются в меню «Сервис» - «Разнести компоненты» - «Параметры».

Процесс разнесения сборки пошаговый.

Открываем окно «Шаг» разнесения на панели свойств, жмем кнопку «Добавить шаг»  .

.

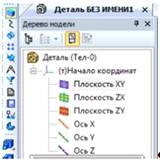

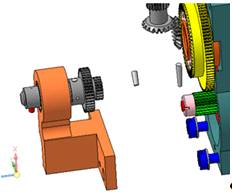

Затем в дереве модели указываем

компонент который требуется разнести, щелкаем по переключателю «Компоненты» и

выбираем «Колесо зубчатое АЛ6.370.188». Пример показан на рисунок 31.

Рисунок 31 - Дерево модели

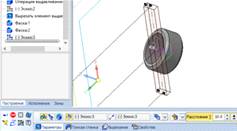

Затем указываем направление и расстояние разнесения

компонента. Пример показан на рисунке 32.

Рисунок 32 - Разнесение компонентов

Нажимаем «Создать». Деталь отнесется на заданное

расстояние. Пример показан на рисунке 33.

Рисунок 33 - Создание модели

Далее аналогично разносим компоненты под сборки.

Пример показан на рисунке 34.

Рисунок 34 - Разнос компонентов под сборки

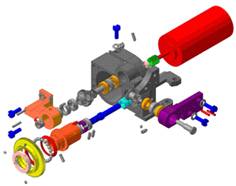

В конечном итоге механизм должен быть полностью

разобран на отдельные сборки или на отдельные компоненты. Разнесенная сборка

механизма представлена на рисунке 35.

Рисунок 35 - Разнесенная сборка

Далее создается каталог разнесенной сборки.

Каталог - это иллюстрированное справочное пособие,

необходимое изучения конструкцию, проведения технического обслуживания или

ремонта. Все детали и сборочные единицы сгруппированы в каталоге по

конструктивным и функциональным признакам. Расположены на рисунках они, как

правило, в порядке сборки, что и делает каталог по-настоящему важным и нужным.

Каталог разнесенной сборки, редуктора привода

визира оптического устройства, представлен на рисунке 36 и в таблице 1.

Рисунок 36 - Каталог разнесенной сборки

редуктора визира оптического устройства

Таблица 1 - Каталог разнесенной сборки редуктора

привода визира оптического устройства

|

№

|

Наименование

|

Обозначение

|

Кол-во

|

|

1

|

Электродвигатель

ДПР-42-Н1-03 ОСТ

160.515.007-74

|

-

|

1

|

|

2

|

Кольцо

зубчатое

|

АЛ8.410.127

|

1

|

|

3

|

Кронштейн

|

АЛ8.095.987

|

1

|

|

4

|

Стойка

|

АЛ8.121.650

|

1

|

|

5

|

Корпус

|

АЛ8.021.844

|

1

|

|

6

|

Кольцо

|

АЛ8.245.113

|

3

|

|

7

|

Колесо

зубчатое

|

АЛ8.464.006

|

1

|

|

8

|

Винт

|

АЛ8.914.251-01

|

3

|

|

9

|

Кольцо

|

АЛ8.257.154

|

2

|

|

10

|

Штифт

2.2х8.05 ГОСТ 3128-70

|

-

|

4

|

|

11

|

Шарик

2.5-20

ГОСТ

3722-81

|

-

|

21

|

|

12

|

Корпус

|

АЛ8.035.300

|

1

|

|

13

|

Штифт

2Ц8х6.20х13 ОСТ3-2234-80

|

-

|

2

|

|

14

|

Кольцо

|

АЛ8.245.113-03

|

1

|

|

15

|

Подшипник

5-1000084

ТУ 4479-73

|

-

|

8

|

|

16

|

Валик

|

АЛ8.314.586

|

1

|

|

17

|

Винт

А.М3-6gх4.14Н.05 ГОСТ 1476-84

|

-

|

2

|

|

18

|

Винт

|

АЛ8.914.251

|

1

|

|

19

|

Гайка

|

АЛ8.934.691

|

1

|

|

20

|

-

|

3

|

|

21

|

Винт

В.М3-6gх8.58.05 ГОСТ 1491-80

|

-

|

5

|

|

22

|

Кольцо

|

АЛ9.136.904

|

2

|

|

23

|

Колесо

зубчатое

|

АЛ8.410.137

|

1

|

|

24

|

Колесо

зубчатое

|

АЛ8.460.021

|

1

|

|

25

|

Колесо

зубчатое

|

АЛ8.441.206

|

1

|

|

26

|

Ось

|

АЛ8.310.917

|

1

|

|

27

|

Колесо

зубчатое

|

АЛ8.410.096

|

1

|

|

28

|

Гайка

|

ИЮМК.758442.003

|

1

|

|

29

|

Штифт

1,6х6.05 ГОСТ 3129-70

|

-

|

4

|

|

30

|

Колесо

зубчатое

|

АЛ8.410.139

|

1

|

|

31

|

Шайба

3.01.05 ГОСТ 10450-78

|

-

|

5

|

2.4 Автоматизированный инженерный

анализ зубчатого колеса, редуктора привода визира оптического устройства

методом конечных элементов

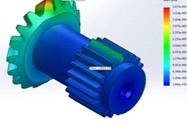

Анализ напряженно-деформированного состояния

будем производить для детали «Колесо зубчатое».

В данной главе мы рассмотрим метод конечных

элементов (МКЭ), имеющий наибольшее применение для решения прикладных

инженерных задач.

Характерной особенностью метода конечных

элементов относящегося к так называемым прямым методам, является то, что

процедуры для отыскания числовых полей неизвестных функций в теле (таких как

перемещения, напряжения, силы) строятся на основе вариационных принципов

механики упругого тела без непосредственного использования дифференциальных

уравнений. Заметим, что в настоящее время метод конечных элементов является

самым эффективным прямым методом приближенного решения прикладных задач

механики.

В основе метода конечных элементов лежит

представление объекта исследования в виде набора некоторых простых с

геометрической точки зрения фигур, называемых конечными элементами,

взаимодействующими между собой только в узлах. Расположенные определенным

образом (в зависимости от конструкции объекта) и закрепленные в соответствии с

граничными условиями конечные элементы, форма которых определяется

особенностями моделируемого объекта, позволяют описать все многообразие

механически конструкций и деталей.

Например, плоскую форменную конструкцию можно

смоделировать набором плоских стержневых фигур, рамную - набором объемных

стержневых элементов, различного рода пластины и оболочки - множеством плоских

треугольников или прямоугольников. Геометрически объемные тела удобно

представлять в виде совокупности элементарных пирамид, параллелепипедов и

призм, и т. д. На рисунке 37 показан пример разбивки пластины на конечные

элементы - треугольники.

Рисунок 37 - Пример заливки пластины

Рамные конструкции, как правило, моделируются

набором стержневых конечных элементов. Различного рода пластины и оболочки

удобно моделировать набором плоских треугольных, либо прямоугольных элементов,

а в отдельных случаях и набором более сложных элементов. Геометрически объемные

тела удобно представлять в виде совокупности элементарных пирамид,

параллелепипедов и призм.

Такое представление рассматриваемого объекта

позволяет решать задачи расчета напряженного и деформированного состояний тела,

устойчивости и динамики, нахождения частот и амплитуд собственных и вынужденных

колебаний. Кроме того, МКЭ можно с успехом использовать для решения задач

стационарной и нестационарной теплопроводности, расчета полей статического

электричества и скоростей без вихревого течения жидкости, и т. д.

Практическое использование этого метода во

многом зависит от уровня развития компьютерной техники и качества программного

обеспечения, реализующего этот метод. Программное обеспечение для решения задач

методом МКЭ должно включать в себя следующие элементы: редактор разбивки на

конечные элементы, ядро, непосредственно обеспечивающее решение, и визуализатор

для демонстрации полученных результатов.

Следует отметить, что МКЭ - это достаточно

самостоятельный раздел механики сплошной среды, который динамично развивается и

совершенствуется.

Использование трёхмерной модели для расчёта

изделия методами имитационного моделирования

Имитационное моделирование - создание

электронной модели проектируемого объекта и экспериментирование с ней при

заданных ограничениях. Цель таких экспериментов - это определение

оптимальных параметров модели.

Различают два метода имитации:

Кинематическая - имитация процесса движения

элемента объекта с целью определения столкновений.

Динамическая - имитация процесса исследования

поведения объекта при изменении действующих нагрузок и температур. В этом

случае определяется теплонапряжённое состояние объекта, а также определение

напряжённо - деформированного состояния объекта.

Последняя задача была решена давно. Для

определения напряжённо деформированного состояния могут использоваться методы

имитационной физики, достаточно хорошо разработана теория метода математической

физики. Эти методы позволяют получить достаточно точные результаты, только лишь

при достаточно простой конфигурации объекта. При сложной конфигурации объекта в

САПР используется метод конечных элементов (МКЭ).

Расчет напряженно - деформированного состояния

детали в среде Solid Works Simulation

Прежде всего, необходимо создать твердотельную

модель детали в среде Solid Works.

Проводим исследование напряженно-деформированного

состояния, имитируя работу под действием сил, действующих на деталь со стороны

зубьев.

Расчет детали «Колесо зубчатое» производится с

использованием модуля Simulation Xpress. Модуль предназначен для расчета

напряженно-деформированного состояния стержневых, пластинчатых, оболочечных и

твердотельных конструкций, а также их произвольных комбинаций. Модуль

Simulation Xpress организован таким образом, что в его рамках можно рассчитать

все многообразие существующих конструкций, собирая их из вышеперечисленных

макроэлементов. Внешняя нагрузка, так же как и условия закрепления конструкции,

могут быть произвольными как по характеру, так и по местоположению.

Данный модуль позволяет решать следующие задачи:

Тип анализа и их особенности;

Линейный динамический: модальный; случайные

колебания; гармонический;

Нелинейный динамический;

Нелинейный с учетом физической и геометрической

нелинейности.

Свойства материалов:

В нелинейном динамическом анализе для тел и

оболочек: пластические по Мизеру, гиперупругие по Муни-Ривлину и Огдену,

вязкоупругие, с эффектом памяти формы;

В статическом нелинейном анализе - те же, плюс

материалы с ползучестью. Поддерживается модель больших перемещений и больших

пластических деформаций;

В линейных динамических моделях можно определить

коэффициенты демпфирования материалов.

Граничные и начальные условия, параметры

настройки:

Для статического нелинейного анализа - история

нагружений;

Для динамической модели в дополнение к

статической и в зависимости от типа динамического анализа - перемещения,

скорости, ускорения, спектр возбуждения, параметры гармонических нагрузок;

Виртуальные соединители:

Болты с предварительным натягом, соединяющие как

тела, оболочки;

Штифты с конечной бесконечной жесткостью;

Пружины, «сосредоточенные» и «распределенные», в

том числе и с предварительным натягом. Пружины, соединяющие концентрические

грани с радиальной и тангенциальной жесткостью;

Шариковые и роликовые подшипники;

Точки контактной сварки;

Жесткая связь граней;

Жесткий стержень

Сетки:

Многослойные анизотропные плоские и

криволинейные оболочки с назначенным углом армирования для каждого слоя;

Трехслойные сэндвич - панели.

Результаты:

Доступны параметры, присущие динамическим

эффектам: скорости, ускорения, спектральные характеристики;

Абсолютное большинство результатов доступно в

зависимости от времени;

Для большинства всех типов можно получить кривые

отклика;

Анимация динамических эффектов.

Проведем расчет и анализ

напряженно-деформированного состояния детали «Колесо зубчатое».

Прикладываем силу к зубьям с конической и

цилиндрической поверхностям. Пример показан на рисунке 38.

Рисунок 38 - Модель зубчатого колеса

Для расчета оси создаем сетку конечных

элементов. Сетку конечных элементов строят без промежутков между элементами. И

треугольные и прямоугольные элементы могут быть использованы в одной и той же

модели.

Рисунок 39 - Сетка конечных элементов

Сетка конечных элементов для детали «Колесо

зубчатое» показана на рисунке 39.

Рисунок 40 - Эпюра напряжения

Эпюра напряжений - показывает распределение

величины нагрузки на тело: Эпюра напряжений для детали «Колесо зубчатое»

представлена на рисунке 40.

Эпюра перемещений - показывает перемещение силы

реакции.

Эпюра перемещений для детали «Колесо зубчатое

представлена на рисунке 41.

Рисунок 41 - Эпюра перемещения

По цветной легенде, находящейся около рисунка,

можно определить максимальные значения того или иного параметра и сделать

следующие выводы о прочностных характеристиках детали.

3. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

.1 Разработка технологического

процесса изготовления детали «зубчатое колесо»

.1.1 Анализ исходных данных

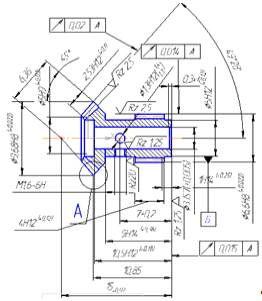

Описание конструкции детали представлено на

рисунке 42.

Рисунок 42 - Описание конструкции детали

«зубчатое колесо»

Изделие имеет коническую и цилиндрическую

зубчатые поверхности, так же содержит три отверстия, одно из которых

центральное сквозное другое резьбовое отверстие.

Основными поверхностями являются:

Наружная Ra1,25, h12.

Внутренняя Ra0,8, js6.

По технологическому процессу предусмотрена

термообработка.

Вывод: таким образом конструкция детали точность

её размеров и шероховатость её поверхности, материал детали и термообработка

обеспечивают удовлетворительную обрабатываемость заготовки и надёжную работу

детали в течении всего ресурса работы изделия.

Деталь масса, которой составляет 0,0015 кг,

выполнена из материала сталь 40ХН.

Сталь 40ХН - (Гост 4543-71) относится к

качественным конструкционным сталям (то есть предназначенным для изготовления

машиностроительных и строительных изделий) легированным хромоникелевым стальным

сплавам.

Применение:

Оси, валы, шатуны, зубчатые колеса, валы,

экскаваторы, муфты, валы-шестерни, шпиндели, болты, рычаги, штоки, цилиндры и

другие ответственные нагруженные детали, подвергающиеся вибрационным и

динамическим нагрузкам, к которым предъявляются требования повышенной точности

и вязкости. Валки рельсосборочных и крупно-сортовых станов для горячей прокатки

металла:

Удельный вес: 7820 кг/м3.

Термообработка: Закалка и отпуск.

Температура ковки, С: начала 1250, конца 830.

Сечения до 50 мм охлаждаются на воздухе, от 51-200 мм охлаждение в мульде, с

201-300 мм с печью.

Твердость материала: HB 10-1= 207 МПа.

Обрабатываемость резанием: в горячекатаном

состоянии при HB 166-170 и σв=690

МПа, Кυ

тв.

спл=1,0 и Кυ б.ст=0,9.

Свариваемость материала: трудно свариваемая.

Необходим подогрев и последующая термообработка.

Флокеночувствительность: повышенно

чувствительна.

Склонность к отпускной хрупкости: склонна.

Химический состав материала сталь 40ХН

представлена в таблице 2.

Таблица 2 - Химический состав в % материала 40ХН

|

C

|

Si

|

Mn

|

Ni

|

S

|

P

|

Cr

|

Cu

|

|

0,36-0,44

|

0,17-0,37

|

0,5-0,8

|

1-1,4

|

До

0,035

|

До

0,035

|

0,45-0,75

|

До

0,3

|

Характеристики температуры и критических точек

материала сталь 40 ХН представлены в таблице 3.

Таблица 3 - Температура критических точек

материала 40ХН

Механические свойства материала сталь 40 ХН

представлены в таблице 4.

Таблица 4 -Механические свойства при Т=20oС

материала 40ХН

|

Сортамент

|

Размер

|

Напр.

|

|

|

|

y

|

KCU

|

Термообработка.

|

|

-

|

мм

|

-

|

Мпа

|

Мпа

|

%

|

%

|

кДж/

|

-

|

|

Пруток

|

ø

25

|

|

980

|

785

|

11

|

45

|

600

|

Закалка

и отпуск

|

|

Твердость

материала 40ХН после отжига

|

НВ =207

МПа =207

МПа

|

|

|

|

|

|

|

|

|

|

|

Физические свойства материала сталь 40 ХН

представлены в таблице 5.

Таблица 5 - Физические свойства материала 40ХН

|

Т

|

Е

|

а

|

L

|

r

|

C

|

R

|

|

Град.

|

Мпа

|

1/Град.

|

Вт/(м·град)

|

кг/

|

Дж/(кг·град)

|

Ом·м

|

|

20

|

2

|

|

|

7820

|

|

|

|

100

|

|

11.8

|

44

|

7800

|

|

|

|

200

|

|

12.3

|

43

|

7770

|

|

|

|

300

|

|

134

|

41

|

7740

|

|

|

|

400

|

|

14

|

39

|

7700

|

|

|

|

500

|

|

|

37

|

|

|

|

Технологические свойства материала 40 ХН

представлены в таблице 6.

Таблица 6 - Технологические свойства материала

40ХН

|

Свариваемость:

|

Трудно

свариваемая

|

|

Флокено

чувствительность:

|

Чувствительная

|

|

Склонность

к отпускной хрупкости:

|

Склонная

|

Обозначения механических свойств показаны в

таблице 7.

Таблица 7 - Обозначения механических свойств

|

Механические

свойства:

|

|

sв

|

-

Предел кратковременной прочности, [МПа]

|

|

sT

|

-

Предел пропорциональности (предел текучести для остаточной деформации), [МПа]

|

|

d5

|

-

Относительное удлинение при разрыве, [%]

|

|

y

|

-

Относительное сужение, [% ]

|

|

KCU

|

-

Ударная вязкость, [кДж / м2]

|

|

HB

|

-

Твердость по Бринеллю, [МПа]

|

Обозначение физических свойства показаны в

таблице 8.

Таблица 8 - Обозначение физических свойств

|

Физические

свойства:

|

|

Т

|

-

Температура кратковременной прочности, [МПа]

|

|

E

|

-

Модуль упругости первого рода, [МПа]

|

|

A

|

-

Коэффициент температурного расширения, [1/Град]

|

|

l

|

-

Коэффициент теплопроводности, [Вт/(м·град)]

|

|

r

|

-

Плотность материала, [кг/ ] ]

|

|

C

|

-

Удельная теплоемкость материала, [Дж/(кг·град)]

|

|

R

|

-

Удельное электросопротивление [Ом·м]

|

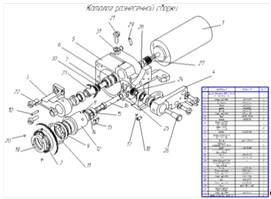

3.1.2 Технологический контроль

чертежа детали «зубчатое колесо»

Технологический контроль чертежа детали

«зубчатое колесо» дает полное представление о ее конструкции. На чертеже

проставлены размеры с допусками и шероховатостью необходимыми для изготовления

детали.

3.2 Анализ технологичности

конструкции детали

Под технологичностью конструкции изделия

понимается совокупность свойств конструкции изделия. Проявляемых в возможности

оптимальных затрат труда, средств, материалов и времени при технической

подготовке производства, изготовлении, эксплуатации и ремонте по сравнению с

соответствующими показателями однотипных конструкций изделий того же назначения

при обеспечении установленных значений показателей качества и принятых условий

изготовления, эксплуатации и ремонта.

Обработка конструкции на технологичность

представляет собой комплекс мероприятий по обеспечению необходимого уровня

технологичности конструкции по установленным показателям, направлена на

повышение производительности труда, снижение затрат и сокращение времени на

изготовление изделия при обеспечении необходимого его качества. Оценка

технологичности конструкции может быть двух видов: качественной и

количественной. Качественная оценка характеризует технологичность конструкции

обобщенно на основании опыта исполнителя и допускается на всех стадиях

проектирования как предварительная. Количественная оценка технологичности

конструкции изделия выражается числовым показателем и рациональна в том случае,

если эти показатели существенно влияют на технологичность рассматриваемой

конструкции. Технологический контроль чертежа детали «Колесо зубчатое» дает

полное представление о ее конструкции. На чертеже проставлены размеры с

допусками и шероховатостью необходимыми для изготовления детали. Заготовкой для

оправы служит прокат. Деталь имеет удобные и надежные технологические базы в

процессе обработки; предусмотрена возможность непосредственного измерения

большинства заданных на чертеже размеров; деталь нежесткая, неустойчивая; все

поверхности можно обработать универсальными инструментами. Следовательно, можно

сделать вывод, что деталь технологична.

По ГОСТ 14.205-83 технологичность конструкции

изделия - это совокупность свойств конструкции изделия, определяющих её

приспособленность к достижению оптимальных затрат при производстве,

эксплуатации и ремонте для заданных показателей качества, объема выпуска,

условий выполнения работ.

Оценку технологичности производим по следующим

параметрам:

Для определения коэффициента точности используем

формулу 1:

, (1) (1)

, (1) (1)

- среднее значение

точности детали;

- среднее значение

точности детали;

определяем по

формуле 2:

определяем по

формуле 2:

(2)

(2)

- количество

поверхностей каждого квалитета.

- количество

поверхностей каждого квалитета.

- следовательно,

деталь технологична.

- следовательно,

деталь технологична.

3.3 Определение типа производства

Заданная годовая программа выпуска деталей

составляет  шт.

шт.

Годовая программа запуска деталей в производство

рассчитывается по следующей формуле 3:

, (3)

, (3)

где - коэффициент, характеризующий технологический брак (4…5% от годовой программы

выпуска);- коэффициент незавершенного производства (2…3% от годовой программы

выпуска);

- коэффициент, характеризующий технологический брак (4…5% от годовой программы

выпуска);- коэффициент незавершенного производства (2…3% от годовой программы

выпуска);

шт;

шт;

Принимаем шт.

шт.

Тип производства определяется таблице 9:

Таблица 9 - Тип производства

|

Тип

производства

|

Годовая

программа выпуска

|

|

тяжелые,

|

средние,

|

легкие,

|

|

Единичное

|

до

5

|

до

10

|

до

100

|

|

Мелкосерийное

|

5…100

|

10…200

|

100…500

|

|

Серийное

|

100…300

|

200…500

|

500…5000

|

|

Крупносерийное

|

300…1000

|

500…5000

|

5000…50000

|

|

Массовое

|

>1000

|

>5000

|

>50000

|

По таблице данной годовой программе выпуска и

массе детали соответствует крупносерийный тип производства. Данный тип

производства имеет следующие характеристики:

большая годовая программа выпуска изделий;

узкая номенклатура выпускаемых изделий;

заготовки имеют как можно меньшие припуски на

обработку;

для механической обработки используется

специальный инструмент;

невысокая квалификация рабочих (2-3 разряд);

фиксируемость операций (2…10 операций на одном

рабочем месте);

трудоемкость изготовления деталей мала, а т.к.

трудоемкость является одной из составляющих себестоимости продукции, то

себестоимость также мала;

применение специального оборудования и

инструмента снижает гибкость производства до минимума.

3.4 Выбор заготовки

Заготовки необходимо подбирать таким образом,

чтобы обеспечить наиболее рациональное использование материала, минимальную

трудоемкость получения заготовок и возможность снижения трудоемкости изготовления

самой детали. Выбираем заготовку пруток. Диаметр заготовки определяем по

формуле 4:

, (4)

, (4)

Расчет минимальных значений припусков производим

пользуясь основной формулой 5:

, (5)

, (5)

где Z min - минимальный (гарантированный)

припуск на обработку, мм;

Т - глубина дефектного поверхностного слоя, мм;

ρ - пространственные

отклонения заготовки, ммz - высота микронеровностей, мм;

ε - погрешность

закрепления заготовки, мм.

Минимальный припуск:

под чистовое точение: мкм;

мкм;

Расчет припусков и предельных размеров показан в

таблице 10.

В графу «Расчетный размер» заполняем, начиная с

конечного (чертежного размера) путем последовательного прибавления расчетного минимального

припуска каждого технологического перехода.

Таблица 10 - Расчет припусков и предельных

размеров

|

Технологические

переходы обработки поверхности

|

Элементы

припуска,

|

|

|

T

|

p

|

|

|

Заготовка:

|

60

|

100

|

11

|

|

Чистовое

точение:

|

2

|

2

|

0

|

520

|

Значения допусков каждого технологического

перехода и заготовки принимаем по таблицам в соответствии с квалитетом,

используемого метода обработки.

3.5 Типовой технологический маршрут

обработки детали « Колесо зубчатое»

Типовой маршрут обработки детали «Колесо

зубчатое» представлен в таблице 11.

Таблица 11 - Типовой технологический маршрут

обработки

|

№

|

Наименование

и содержание операции

|

Технологические

базы

|

Оборудование

|

|

005

|

Токарная

с ЧПУ

|

Точить

торец Сверлить центральное отверстие Расточить центральное отверстие Точить

правый контур

|

Токарный

станок

|

|

0010

|

Токарная

с ЧПУ

|

Точить

торец Точить левый контур Точить ступень отверстия

|

Токарный

станок

|

|

0015

|

Сверлильная

|

Точить

отверстия

|

Сверлильный

станок

|

|

0020

|

Зубофрезерная

|

Фрезеровать

цилиндрическое колесо

|

Фрезерный

станок

|

|

0025

|

Зубострогальная

|

Точить

коническое колесо

|

Токарный

станок

|

|

0030

|

Слесарная

|

Убрать

лишний материал

|

Токарный

станок

|

|

0035

|

Термическая

|

Закалка

колес

|

Электронная

печь

|

|

0040

|

Обкатка

цилиндрическая

|

Обкатка

цилиндрических колес

|

|

|

0045

|

Обкатка

коническая

|

Обкатка

конических колес

|

|

|

0050

|

Контроль

|

Контроль

детали

|

|

3.6 Выбор режущего инструмента

Режущий инструмент по переходам представлен в

таблице 12.

Таблица 12 - Режущий инструмент для обработки

заготовки

|

№

|

Операция

|

№

|

Переход

|

Режущий

инструмент

|

Материал

инструмента

|

|

1

|

Токарная

ЧПУ

|

1

|

Точить

торец

|

Токарный

резец

|

Т5К6

|

|

|

2

|

Сверлить

центральное отверстие

|

Спиральное

твердосплавное сверло

|

Р18

|

|

|

3

|

Точить

контур

|

Токарный

резец

|

Т15К6

|

|

|

4

|

Отрезать

заготовку

|

Резец

отрезной

|

Т15К6

|

|

2

|

Токарная

ЧПУ

|

1

|

Точить

торец

|

Проходной

упорный резец

|

Р6М5

|

|

|

2

|

Точить

ступень отверстия

|

Резец

проходной отогнутый

|

Т15К6

|

|

|

3

|

Точить

правый контур

|

Токарный

резец

|

Т15К6

|

|

3

|

Сверлильная

|

1

|

Сверлить

отверстие диаметром 1,3

|

Спиральное

сверло

|

Р18

|

|

|

2

|

Нарезать

резьбу М1,6

|

Метчик

М1,6

|

Р6М5

|

|

4

|

Зубофрезерная

|

1

|

Нарезание

цилиндрической ступени

|

Червячная

фреза

|

Р6М5

|

|

5

|

Зубострогальная

|

1

|

Нарезание

конической ступени

|

Резец

резьбонарезной

|

Р6М5

|

Режущие инструменты выбраны для каждого

перехода, предусмотренного в маршруте обработки детали.

3.7 Выбор средств контроля

Для контроля зубчатых колес выбираем Mar Gear

GMX 400 ZL -универсальный центр для измерения. Изображение представлено на

рисунке 43.

Рисунок 43 - Mar

Gear GMX

400 ZL

Характеристики изделия:

Полностью автоматическое, высокоточное измерение

зубчатых колес и зуборезного инструмента с наружным диаметром до 400 мм.

Отличное решение для специализированного и

универсального производства зубчатых колес.

Системные решения обеспечивают высочайший

уровень гибкости и соответствия требованиям на современных предприятиях по

производству компонентов зубчатых колес. Решение Mar Gear GMX - сетевой вариант

для применения вблизи производственных участков, предлагает быстрый и

эффективный анализ возможных отклонений при производстве зубчатых колес.

Это дает возможность выполнять непосредственный

анализ отклонения и задавать формируемую автоматически коррекцию погрешности

станка.

Функции:

Измерение зубчатых колес и формы выполняется на

одном измерительном приборе.

Трехмерный сканирующий датчик высокой точности

сочетается с прямым приводом по оси C для обеспечения точности и эффективности.

Блок управления 4 осями Power PC.

Расширенный диапазон измерений по оси Z для

измерения валов привода длиной до 650 мм.

Технические характеристики станка Power PC

представлены в таблице 13.

Таблица 13 - Технические характеристики

|

Максимальный

вес детали [kg]

|

60

(80 по запросу)

|

|

Масса

[kg]

|

750

|

|

Точность

|

Класс

точности I для измерений зубчатых колес в соответствии с VDI/VDE 2612/2613,

группа 1, при 20 °C ± 2 °C

|

|

Торцевое

биение (радиус измерения мкм + мкм/мм)

|

0.11

µm + 0.0008 µm / mm

|

|

Отклонение

радиального биения (мкм по высоте стола)

|

≤

0.11 µm

|

|

Высота

(мм)

|

2147

мм

|

|

Ширина

(мм)

|

600

мм

|

|

Путь

измерения (мм), ось Z

|

650

|

|

Путь

измерения (мм), ось Y

|

200

|

|

Максимальный

диаметр* [mm]

|

400

|

|

Расстояние

между пиками [mm]

|

700

|

|

Длина

(мм)

|

1560

мм

|

|

Путь

измерения (мм), ось X

|

200

|

Область применения:

Полностью автоматизированное измерение:

Косозубые и прямозубые цилиндрические колеса.

Гипоидные и червячные зубчатые колеса.

Кронные зубчатые колеса.

Цилиндрические зубчатые колеса.

Конические и цилиндрические ассиметричные зубчатые

колеса.

Сегменты зубчатые.

Швеллеры.

Фрезы червячные.

Диски отрезные.

Конические зубчатые колеса.

Трехмерные геометрические параметры, измерение

формы и положения, диаметров, расстояний.

Специальные зуборезные инструменты.

Параметры:

Задняя бабка с установочной длинной- до 700 мм.

Активная система амортизации.

.8 Выбор оборудования

Токарный станок с ЧПУ Citizen R07-VI.

Изображение станк представлено на рисунке. Изображение представлено на рисунке

44.

диаметр обработки - Ø7

мм.

длина токарной обработки - 40 мм.

осей управления.

главный шпиндель0 - 16000 мин-1.

одновременная много инструментальная обработка.

линейный привод.

скорость быстрых перемещений (кроме оси - Z3) -

30 м/мин.

скорость быстрых перемещений для оси Z3 - 20

м/мин.

оси Y в стандартном оснащении.

модульная конструкция инструмента.

малая занимаемая площадь.

токарных инструментов.

-х приводных инструмента (3-й - опция).

-позиционный блок осевых инструментов для

обработки с передней и тыльной стороны.

Рисунок 44 - Citizen R07-VI

Технические характеристики станка Citizen R07-VI

в таблице 14.

Таблица 14 - Универсальный фрезерный станок

FVV-30 Proma

|

Напряжение

|

220В

|

|

Потребляемая

мощность

|

500Вт

|

|

Тип

электродвигателя

|

асинхронный

|

|

Макс.

диаметр сверления

|

16мм

|

|

Максимальный

диаметр концевого фрезерования

|

16мм

|

|

Максимальный

диаметр торцевого фрезерования

|

30мм

|

|

Максимальное

расстояние от стола до шпинделя

|

130мм

|

|

Диапазон

оборотов вертикального шпинделя

|

0-2500об/мин

|

|

Диапазон