Очистка сточных вод на предприятиях нефтегазового комплекса

Министерство

образования Российской Федерации

Российский

государственный университет нефти и газа им. И.М. Губкина

Факультет

химической технологии и экологии

Кафедра

промышленной экологии

Курсовая

работа по дисциплине

«

Очистка сточных вод на предприятиях нефтегазового комплекса»

Выполнил студент

Аврора В.Б.

Руководитель

Ермолина Е.А.

Москва

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

БУРЕНИЕ

НА СУШЕ

МОРСКОЕ

БУРЕНИЕ

ОЧИСТКА

СТОЧНЫХ ВОД И ОТХОДОВ БУРЕНИЯ НА СУШЕ И НА МОРЕ

РАСЧЁТНАЯ

ЧАСТЬ

ЗАКЛЮЧЕНИЕ

СПИСОК

ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

Газовая и нефтяная отрасли занимают важное место

в экономике страны, способствуя решению социальных проблем общества и развитию

других отраслей. В состоянии этих отраслей ведущее место принадлежит разведке и

разработке нефтяных и газовых месторождений. Их промышленное освоение должно

обеспечивать требуемые уровни добычи нефти и газа, возможно более полное

использование недр как по месторождениям, разрабатываемым длительное время, так

и по вновь вводимым.

Нефть и природный газ являются одними из

основных полезных ископаемых, которые использовались человеком еще в глубокой

древности. Особенно быстрыми темпами добыча нефти стала расти после того, как

для ее извлечения из недр земли стали применяться буровые скважины. Обычно датой

рождения в стране нефтяной и газовой промышленности считается получение фонтана

нефти из скважины.

Нефтедобывающая и нефтеперерабатывающая

промышленность оказывает существенное воздействие на окружающую среду. Это

происходит на всех этапах «большого пути» нефти - от бурения поисковых скважин

в процессе разведки до выброса парниковых газов при использовании моторного

топлива. Поэтому в отрасли необходимо использовать самые современные

технологии, позволяющие минимизировать экологические риски.

БУРЕНИЕ НА СУШЕ

Бурение (drilling) - процесс разрушения горных

пород с помощью специальной техники - бурового оборудования.

Бурение скважин - это процесс сооружения

направленной цилиндрической горной выработки в земле, диаметр «D» которой

ничтожно мал по сравнению с её длиной по стволу «H» [1].

Начало скважины на поверхности земли называют

устьем, дно - забоем, а стенки скважины образуют ее ствол.

Бурение нефтяных скважин - это процесс, в ходе

которого разрушаются горные породы, и раздробленные частицы выносятся на

поверхность. Оно может быть ударным или вращательным. При ударном бурении

породу крошат тяжелыми ударами бурового инструмента, и раздробленные частицы

выносятся из скважины водным раствором. При вращательном бурении срезанные

обломки породы поднимаются на поверхность с помощью рабочей жидкости,

циркулирующей в скважине. Тяжелая буровая колонна, вращаясь, давит на долото,

которое и разрушает породу. Скорость проходки при этом зависит и от характера

породы, и от качества оборудования, и от мастерства бурильщика.

Бурение ударное - процесс разработки скважины

путем разрушения горной породы ударами бурового инструмента, лезвия которого,

как правило, имеют клинообразную форму. Различают ударно-канатное, ударно

поворотное, ударно-вращательное и вращательно-ударное бурение. Ударно-канатное

бурение вертикальных (взрывных, разведочных, гидрогеологических и

вентиляционных) скважин производится буровыми станками при помощи падающего на

забой инструмента массой 0,5-3,0 тонн. При ударно-поворотном бурении вращение

бура работает с частотой ударов 1800-2000 в минуту. Быстрее всего работает бур

во время вращательно-ударного бурения - 1500-4000 ударов в минуту.

Бурение вращательное - процесс разработки

скважины, при котором горная порода разрушается в результате прижатого к забою

вращающегося породоразрушающего инструмента (бурового долота) Раздробленные

частицы породы выносятся на поверхность непрерывно циркулирующей струей

глинистого раствора. Вращательное бурение бывает роторным, турбинным,

электрическим и комбинированным. Последний способ используется для бурения в

очень крепких породах [1].

Различают два вида бурения:

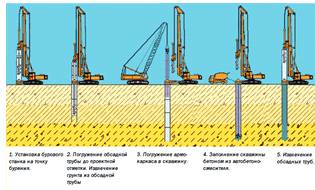

Вертикальное бурение (Рис.2.1)

Наклонно-направленное бурение (Рис.2.2)

Рис. 2.1. Вертикальное бурение

Рис.2.2. Наклонно-направленное бурение

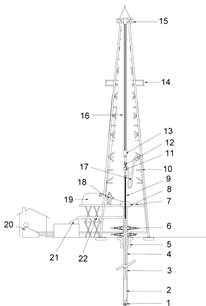

Общая схема буровой установки[2]

Рис. 2.3.Общая схема буровой установки

- буровое долото;

- УБТ; утяжелённые бурильные трубы

- бурильные трубы;

- кондуктор; одна из разновидностей станочных

приспособлений, применяемая при обработке отверстий на сверлильном станке

- устьевая шахта;

- противовыбросовое устройства;

- пол буровой установки;

- буровой ротор; механизм, являющийся

многофункциональным оборудованием буровой установки, который предназначен для

вращения бурильных труб и поддержания колонны бурильных или обсадных труб при

свинчивании и развинчивании в процессе спуско-подъемных операций, при поисковом

бурении и капитальном ремонте скважин. Привод - цепной или карданный.

- ведущая бурильная труба;

- буровой стояк;

- вертлюг; важный элемент буровой установки,

который обеспечивает возможность свободного вращения долота с одновременным

подводом промывочной жидкости в буровую колонну. Вертлюг устанавливается между

талевой системой и буровым инструментом, предотвращая скручивание каната.

- крюк;

- талевый блок; алевая (полиспастовая) система

или оснастка буровых установок предназначена для преобразования вращательного

движения барабана лебёдки в поступательное (вертикальное) перемещение крюка, к

которому крепится бурильная колонна, и уменьшения нагрузки на ветви каната

- балкон верхового рабочего;

- кронблок;

- талевый канат;

- шланг ведущей бурильной трубы;

- индикатор нагрузки на долото;

- буровая лебёдка;

- буровой насос;

- вибрационное сито для бурового раствора;

- выкидная линия бурового раствора.

Буровая установка для разведки и разработки

месторождений нефти и газа в общем виде включает:

Буровые сооружения (буровая вышка, основание

вышки, мостки, стеллажи).

Спуско-подъёмное оборудование (лебёдка,

кронблок, крюкоблок).

Силовое оборудование для привода лебёдки, ротора

и буровых насосов (двигатели электрические или дизельные), оборудование для

вращения бурильной колонны (ротор, СВП).

Оборудование циркуляционной системы (ёмкости,

буровые насосы, манифольд, вертлюг).

Оборудование для очистки бурового раствора от

выбуренной породы (вибросита, пескоотделители, илоотделители, центрифуги).

Оборудование для приготовления бурового раствора

(гидроворонки, гидромешалки, шламовые насосы).

Противовыбросовое оборудование (превенторы),

привышечные сооружения (котельная, склад ГСМ).

строительство наземных сооружений;

углубление ствола скважины, осуществление

которого возможно только при выполнении двух параллельно протекающих видах

работ - собственно углубления и промывки скважины;

разобщение пластов, состоящее из двух

последовательных видов работ: укрепления (крепления) ствола скважины

опускаемыми трубами, соединёнными в колонну, и тампонирования (цементирования)

заколонного пространства;

освоение скважин. Часто освоение скважин в

совокупности с некоторыми другими видами работ (вскрытие пласта и крепление

призабойной зоны, перфорация, вызов и интенсификация притока(оттока) флюида)

называют заканчиванием скважин.

. Подготовительные работы к строительству.

Получают документы на отвод лесного участка для вырубки леса, согласовываются с

лесхозом; отбивка участка по координатам на месте; вырубка леса; планировка

площадки; строительство жилого посёлка; подготовка основания для буровой;

подготовка и планировка площадки; строительство фундаментов под ёмкости на

складе ГСМ; устройства обволовки склада ГСМ; завоз оборудования и перевозка.

. Вышкомонтажные работы. Монтаж оборудования;

монтаж линий; монтаж подвышечных оснований, оснований и блоков; монтаж и подъём

вышки; пусконаладочные работы.

. Подготовительные работы к бурению. По

окончанию монтажа буровой установки и строительства привышечных сооружений,

буровая принимается спецкомиссией. Буровой мастер вместе с комиссией проверяет

качество работ, опробует оборудование; проверяется состояние охраны труда.

Электрическое освещение должно быть во взрывобезопасных светильниках; по

буровой должно быть аварийное освещение 12 v; все недостатки и замечания

комиссии должны быть устранены до забуривания. До начала работ буровая

установка укомплектовывается буровым инструментом, долотами (рис.2.4),

обсадными трубами под кондуктор и буровыми трубами, приспособлениями малой

механизации, контрольно-измерительными приборами, шурфом под квадрат, запасом

воды, химических реагентов и т. д. На буровой должны быть: жилые домики,

культурная будка, столовая, баня-сушилка, помещение для анализов растворов,

противопожарный инвентарь на своих местах, набор ручного и вспомогательного

инструмента, набор плакатов по технике безопасности, аптечки, запас ГСМ в

емкостях с чёткой надписью типа топлива, склад для бурильного инструмента,

склад для химических реагентов, амбар для сбора отработанных жидкостей,

источник воды. После принятия установки от монтажников делается переоснастка

талевой системы, монтаж оборудования и опробирование объектов малой механизации

(УМК, противозатаскиватель и т. д.). Забуривание производится с установки

мачтового направления, установленного строго по центру с осью вышки. Вышка

центрируется, затем бурят под направление - опускают трубу и цементируют, верх

направления соединяя с жёлобом. После направления ещё раз проверяется центрация

вышки и ротора. Центр скважины бурят под шурф для квадрата и обсаживают трубой.

Бурение шурфа производится турбобуром, придерживая его от реактивного вращения

пеньковым канатом в три-четыре обвивки. Один конец привязывается к ноге вышки,

второй держится в руках через блочок или ногу вышки. По окончанию

подготовительных работ не позднее за 2 дня до пуска буровой, проводится

пусковая конференция с участием администрации экспедиции (главного инженера,

главного технолога, председателя профкома, главного геолога и начальника ПТО),

где подробно знакомятся с конструкцией скважины, геологическим разрезом,

свойствами пород, ожидаемыми осложнениями, режимом бурения. Рассматривается

нормативная карта, обсуждаются мероприятия по безаварийной и скоростной проводке.

Бурение может быть начато при наличии следующих документов:

геолого-технического наряда (ГТН), акта о вводе в эксплуатацию буровой

установки, нормативной картой, должны быть вахтовый журнал, журнал по буровым

растворам, журнал по охране труда, журнал учёта работы дизелей. На буровой

должны быть: цементировочное оборудование, коротажное оборудование, плакаты по

охране труда и противопожарной безопасности, вертолётная площадка, питьевая и

техническая вода, химические реагенты и материалы для буровых и цементных

растворов, аварийный инструмент, бурильные и обсадные трубы.

Рис. 2.4. Шарошечное буровое долото

. Бурение скважины (проходка и крепление). В

процессе бурения скважины выбуривается порода, в результате чего образуется

ствол скважины, который необходимо крепить при помощи обсадных труб и

цементажа.

. Испытание скважин на приток нефти и газа.

Производится перфорация стенок колонны для доступа к продуктивному горизонту с

целью получения притока нефти и газа.

. Демонтаж бурового оборудования и привышечных

сооружений.

. Рекультивация отведённой площади. Производится

на скважине установка пломбы с табличкой о сроках бурения скважины и название

предприятия, производящего работу. Зарываются все амбары, сжигается мусор,

собирается металлолом для утилизации. Буровая площадка приводится в

соответствие с нормами экологических служб.

МОРСКОЕ БУРЕНИЕ

Морское бурение (off-shoredrilling) -

разновидность буровых работ, выполняемых на акваториях Мирового океана и

внутренних морей с целью поиска, разведки и разработки нефти, газа и других

полезных ископаемых, а также инженерно-геологических изысканий и научных

исследований [1].

Чем глубже воды, тем более сложные технологии

применяются. На глубинах до 40 метров сооружаются стационарные платформы, если

же глубина достигает 80 метров, используют плавучие буровые установки,

оснащенные опорами. До 150-200 метров работают полупогружные платформы, которые

удерживаются на месте при помощи якорей или сложной системы динамической стабилизации.

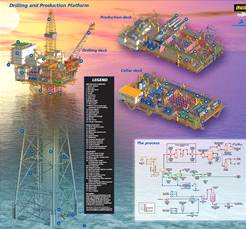

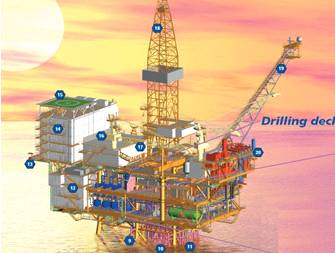

Основные виды буровых платформ представлены на

рис. 3.1 и 3.2.

Рис. 3.1.Основные виды буровых платформ.

Рис. 3.2.Основные виды буровых платформ.

Платформа буровая стационарная - сложный

инженерный комплекс, прикрепленный к морскому дну сваями, и предназначенный для

бурения скважин и добычи нефти и газа, залегающих под дном моря, океана либо

иного водного пространства.

Плавучая (самоподъемная) буровая установка -

плавучий понтон, над которым расположена буровая вышка. На нем размещается

буровое и вспомогательное оборудование, многоэтажная рубка с каютами для

экипажа и рабочих, электростанция и склады. По углам платформы установлены

многометровые колонны-опоры. После буксировки на точку бурения колонны

выдвигаются и, достигнув дна, поднимают платформу над уровнем моря. Высота

подъема корпуса выбирается с учетом вероятных высот волн и приливов.

Платформа полупогружная - плавучая буровая

платформа, поддерживаемая подводными понтонами. От перемещений такие платформы

удерживаются якорями массой 15 т и более. Стальные канаты связывают их с

автоматическими лебедками, ограничивающими горизонтальные смещения относительно

точки бурения.

Стабилизация динамическая - автоматизированный

комплекс, включающий в себя энергетическую установку, двигатели, подруливающие

устройства и компьютеризированную систему управления. Система управления обрабатывает

информацию о ветре, течении и волнении поверхности моря и дает команду

двигателям и подруливающим устройствам, которые возвращают плавучую платформу в

заданную позицию.

А буровым судам подвластно бурение и на гораздо

больших морских глубинах. Большинство «скважин-рекордсменов» было проведено в

Мексиканском заливе - более 15 скважин пробурены на глубине, превышающей

полтора километра. Абсолютный рекорд глубоководного бурения был установлен в

2004 году, когда буровое судно DiscovererDeelSeas компаний Transocean и

ChevronTexaco начало бурение скважины в Мексиканском заливе

(AlaminosCanyonBlock 951) при глубине моря 3053 метра.

По глубине скважин морское бурение подразделяют

на морское неглубокое бурение (до 500 м ниже уровня дна моря) для поиска твёрдых

полезных ископаемых, инженерно-геологических и структурно-картировочных

изысканий, научных исследований и т.д. и морское глубоководное бурение

преимущественно для поиска и освоения нефтегазовых ресурсов Мирового океана.

Морское бурение, выполняемое с целью изучения строения земной коры, может

относиться к обоим видам.

Морское бурение осуществляется со стационарных

гидротехнических сооружений и плавучих буровых установок. К стационарным

гидротехническим сооружениям относятся эстакадные площадки, дамбы, искусственные

грунтовые острова, сооружаемые на мелководье (глубина воды до 30 м), и

стационарные платформы, устанавливаемые на больших глубинах. Самая

глубоководная стационарная платформа сооружена в 1980 на месторождении Коньяк в

Мексиканском заливе (глубина воды 312 м). Разработаны проекты глубоководных

стационарных платформ для глубин воды 450-600 м.

На шельфах арктических морей (например, море

Бофорта) для бурения поисково-разведочных скважин сооружают также искусственные

ледовые острова двух типов: плавучие и опирающиеся на дно. Ледовые острова

строят путём налива или набрызгивания морской воды на естественный лёд.

По технологии закачивания скважин различают

морское бурение с надводным или подводным расположением устья скважины. Бурение

с надводным расположением устья ведут со стационарных гидротехнических

сооружений и с самоподъёмных буровых установок. Технология бурения, закачивания

и испытания морских скважин с надводным расположением устья аналогична подобным

работам на суше.

Бурение морских скважин с подводным

расположением устья производится с буровых судов, полупогружных и самоподъёмных

буровых установок, а также с плавучих искусственных ледовых островов.

Самоподъёмные платформы с консольным расположением вышечного блока могут бурить

скважины как с подводным, так и с надводным расположением устья, причём в

последнем варианте устье располагается на отдельной стационарной платформе.

Техника и технология бурения скважин с подводным

расположением устья имеют ряд отличий от техники и технологии бурения на суше.

После забивки в морское дно направления, играющего роль сваи, на нём

устанавливают донную плиту, на которой с помощью водолазов или направляющих

канатов монтируют подводный устьевой буровой комплекс массой 90-175 т и высотой

до 12 м. Комплекс соединён с плавучей буровой платформой водоотделяющей

колонной, на которой снаружи закреплены линии манифольда и выкида. Для

натяжения водоизолирующей колонны применяют специальные системы натяжения, а в

случае длинных колонн для уменьшения веса к ним крепят специальные поплавки.

Подводный устьевой комплекс включает: блок дивертора и переходный блок с

системами управления; блок превенторов (превенторы с трубными, глухими и

срезающими плашками, а также универсальные превенторы); аварийную акустическую

систему управления противовыбросовым оборудованием и др. Над верхним

универсальным превентором может располагаться узел шарнирного соединения,

допускающий изгиб водоотделяющей колонны в пределах до 10° в любом направлении.

На полупогружных буровых установках и буровых

судах над вертлюгом размещают компенсатор вертикальных перемещений, позволяющий

сохранять постоянную нагрузку на буровой инструмент при вертикальных

перемещениях судна, вызванных волнением моря. Аналогичную технику применяют при

бурении с искусственных плавучих ледовых островов.

При бурении с бурового судна с водоотделяющей

колонной и подводным устьевым буровым комплексом максимальная глубина воды 2074

м, без водоотделяющей колонны (с выносом шлама на дно океана) - 6100 м.

Стоимость морского бурения выше, чем на суше:

стоимость поисково-разведочной скважины (глубина около 500 м) составляет 3-6

млн. долларов для условий Мексиканского залива, 15-20 млн. долларов для условий

Северного моря и до 50 млн. долларов на шельфе арктических морей.

Обусловлено это наличием над придонным устьем

скважины водного пространства, необходимостью применять специальные морские

основания для размещения на них бурового оборудования и выполнения с них

комплекса работ, связанных с проводкой скважины, сложными гидрологическими и метеорологическими

условиями работы на акваториях (ветры и волнения, приливы, отливы и течения,

туманы, морось, снег и горизонтальная видимость, ледовый режим, температура

воздуха и воды) и т.д.

Ветры, волнения и течения водного пространства,

находящегося над придонным устьем скважины, вызывают качку плавучей буровой

установки, перемещение оборудования и инструментов по ее палубе, дрейф и снос

установки в направлении ветра или течения. Качка оказывает неблагоприятное

физиологическое воздействие на людей, работающих на буровой установке. Волнение

моря вредно и при бурении со стационарных (неподвижных) установок, так как

волны, обрушивающиеся на основание буровой, могут повредить его или полностью

разрушить.

Рыхлые породы морского дна обычно сильно

обводнены. При бурении в таких породах для обеспечения сохранности керна и

устойчивости стенок скважин приходится использовать специальные технические

средства и осуществлять технологические мероприятия, требующие дополнительных

материальных затрат и удовлетворяющие жестким требованиям охраны окружающей

среды от загрязнения.

Бурение морских разведочных скважин на

незамерзающем шельфе проводится почти исключительно с буровых установок

погружного, полупогружного, самоподъёмного типов и буровых судов. Бурение

эксплуатационных скважин ведётся со стационарных буровых платформ одним или

двумя буровыми станками. Куст морских скважин на стационарной платформе может

содержать от 12 до 96 скважин. Наметилась тенденция к росту числа

эксплуатационных скважин с подводным закачиванием устья, бурение которых

ведётся с самоподъёмных или полупогружных платформ[1,2].

Морская буровая платформа [3]

Рис. 3.3. Буровая и производственная платформа

Рис. 3.4. Буровая платформа.

Рис. 3.5.Буровая платформа.

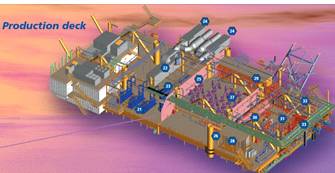

Рис. 3.6. Производственная палуба.

Рис. 3.7.Палуба переработки.

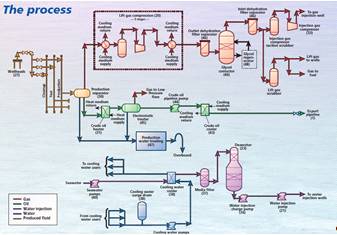

Процессы, проходящие на морской буровой

платформе, представлены на рис. 3.8.

Рис. 3.8. Процессы, проходящие на морской

буровой платформе.

ОЧИСТКА СТОЧНЫХ ВОД И ОТХОДОВ БУРЕНИЯ НА СУШЕ И

НА МОРЕ

При строительстве нефтяных скважин на суше и на

море одной из важнейших задач является защита природной среды от жидких и

твердых буровых отходов (БО), образующихся в процессе работы бурового

оборудования.

БО представляют собой вещества, очистка и

повторное использование которых экономически невыгодны или технологически

нецелесообразны.

При бурении нефтяных и газовых скважин

потребляется значительное количество природной воды, в результате чего

образуются загрязненные стоки в виде буровых сточных вод.

При бурении кроме буровых сточных вод

образуются: отработанные буровые растворы и буровой шлам.

Систематизация источников загрязнения природной

среды при бурении скважин представлена на рис. 4.1.

Рис. 4.1. Систематизация источников загрязнения

природной среды при бурении скважин[4].

очистка сточный скважина бурение

Источники загрязнения при бурении скважин условно

можно разделить на постоянные и временные.

К первым относятся фильтрация и утечки жидких

отходов бурения из шламовых амбаров.

Ко вторым - нарушение герметичности

зацементированного заколонного пространства, приводящее к заколонным

проявлениям и межпластовым перетокам; поглощение бурового раствора при бурении;

выбросы пластового флюида на дневную поверхность; затопление территории буровой

паводковыми водами или при таянии снегов и разлив при этом содержимого ША.

Общим для второй группы является то, что

источники загрязнения носят вероятностный характер, а их последствия трудно

предсказуемы [4].

Очистка буровых сточных вод[5]

Наибольший объем среди отходов бурения

составляют буровые сточные воды.

Это связано с тем, что строительство скважин

сопровождается потреблением значительных объемов природной воды и образованием

загрязненных стоков в виде БСВ.

Чем больше используется оборотной воды на

технологические нужды, тем меньше объемы сточных вод; но в то же время степень

загрязненности их выше.

Производственные сточные воды формируются в

процессе выполнения различных технологических операций, работы механизмов,

оборудования и устройств.

Хозяйственно-бытовые сточные воды на буровых

предприятиях образуются в результате деятельности пунктов питания, объектов

культурно-бытового и санитарно-гигиенического назначения.

Атмосферные сточные воды, образующиеся в

результате выпадения атмосферных осадков, подразделяют на дождевые и талые

(таяние снега и льда).

В процессе бурения скважин формирующиеся сточные

воды загрязняются буровым раствором и его компонентами, выбуренной породой,

химреагентами, нефтью и нефтепродуктами, в том числе и горюче-смазочными

материалами (которые попадают в БСВ в местах, где производятся технологические

операции с этими компонентами и где возможны их потери).

Выбор метода очистки буровых сточных вод зависит

в основном от степени дисперсности частиц, физико-химических свойств и

концентрации примесей, а также требований, обусловленных направлением

утилизации очищенной воды.

Основным принципом выбора метода очистки

является состав сточной воды. Среди многообразия подходов в настоящее время

наиболее удачным и общепринятым считается подход, предложенный Л.А.Кульским

(Табл. 4.1.). Его основу составляет классификация примесей по признаку фазового

дисперсного состояния веществ в растворах. Согласно нему, все примеси,

содержащиеся воде, делятся на четыре группы:

.Взвеси в виде тонкодисперсных суспензий и

эмульсий.

.Коллоидный и высокомолекулярные соединения.

.Растворимые органические вещества и газы.

.Растворимые минеральные соли.

Загрязнители БСВ, относящиеся к первым двум

группам, представляют собой инерогенные системы со специфической кинетической и

агрегативной устойчивостью. Они как правило являются термодинамическими

неустойчивыми системами. Загрязнители третьей и четвёртой групп относятся к

гомогенным системам и являются термодинамическими неустойчивыми, обратимыми

системами[5].

|

Характеристика системы

|

Размер частиц, м

|

Показатели системы

|

Методы очистки сточной воды

|

|

Дисперсные системы

|

|

1. Взвеси, суспензии, эмульсии

|

10-3-10-5

|

Мутность

|

Отстаивание, центрифугирование,

фильтрование

|

|

2.Коллоиды, растворы

высокомолекулярных соединений

|

10-5-10-8

|

Окисляемость и цветность

|

Флотация, коагуляция, флокуляция,

биологическая очистка

|

|

Растворы

|

|

3. Молекулярные растворы,

органические вещества, газы

|

10-9

|

Запахи и привкусы

|

Химические методы, нейтрализация,

окисление, экстракция, биологическая очистка

|

|

4. Ионные растворы - электролиты,

соли кислоты , основания

|

10-10

|

Минерализация

|

Сорбционные, термические методы,

обратный осмос

|

|

|

|

|

|

|

Табл. 4.1. Классификация сточных вод

поЛ.А.Кульскому[6].

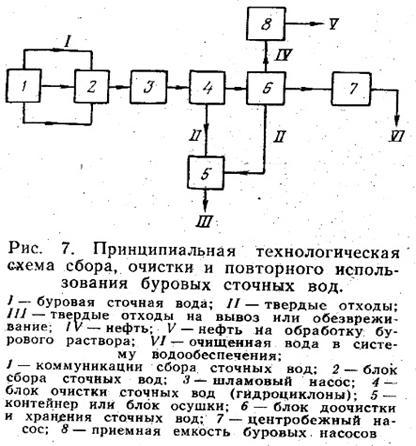

Принципиальная технологическая схема сбора,

очистки и повторного использования буровых сточных вод представлена на рис.

4.2.[13].

Рис. 4.2.Принципиальная технологическая схема

сбора, очистки и повторного использования буровых сточных вод.

Буровые сточные воды по коммуникациям 1,

установленным под настилом платформ или приэстакадных площадок, направляются в

специальный блок сбора буровых сточных вод 2, откудаПесковым насосом подаются в

блок очистки 4, где при помощи гидроциклонов отделившаяся твердая фаза

сбрасывается в контейнер или специальный блок 5. Очищенная буровая сточная вода

поступает в блок доочистки и хранения 6, где посредством фильтров тонкой

очистки отделяется от илистых частиц и с помощью аппарата электрокоагуляции

очищается от нефтяной пленки. Насосом 7 полностью очищенная сточная вода

подается в общую систему водоснабжения буровой установки.

Вода, нефть и масло в сточной воде отделяются в

блоке доочистки и хранений 6 и сливаются в приемную емкость буровых насосов 8 и

используются для обработки бурового раствора [13].

Методы очистки буровых сточных вод [5]

Наиболее простой и часто применяемый способ

выделения из сточных вод грубо дисперсных примесей, которые под действием

гравитационной силы оседают на дне отстойникаили всплывают на его поверхности.

Нефтетранспортные предприятия (нефтебазы, нефтеперекачивающие станции)

оборудуют различными отстойниками для сбора и очистки воды от нефти и

нефтепродуктов. Для этой цели обычно используют стандартные стальные или

железобетонные резервуары (отстойники), которые могут работать в режиме

резервуара-накопителя, резервуара-отстойника(рис.4.3.) или буферного

резервуара-отстойника в зависимости от технологической схемы очистки сточных

вод.

Процесс, проходящий в резервуаре-отстойнике

подчиняется закону Джорджа Стокса: wос=d2g(pтв-р)*R/ 18μ

Woc - установившаяся скорость частицы (м/с)

(частица движется вниз если ρp>ρf,

и вверх в случае ρp<ρf),

d - радиус Стокса частицы (м),- ускорение

свободного падения (м/с²),

ρтв - плотность

частиц (кг/м³),

ρж- плотность

жидкости (кг/м³),

μ - динамическая

вязкость жидкости (Па*с).

Рис. 4.3.Резервуар-отстойник.

Коагуляция - один из наиболее доступных и

дешевых методов очистки буровых сточных вод. Цель коагуляции - освобождение

воды от нефти, мути, взвешенных веществ, физико-химические свойства которых не

позволяют или делают нерациональным удаление их отстаиванием. Высокая

эффективность очистки сточных вод достигнута при использовании сернокислого

алюминия в качестве коагулянта. Очищенные таким методом буровые сточные воды по

коррозионной активности соответствуют чистым водам, в большинстве случаев

прозрачны. Их можно повторно использовать в технологических процессах бурения

скважин. Для улучшения очистки сточную воду перед подачей на коагуляцию

необходимо предварительно отстаивать от нефти и взвешенных частиц в шламовых

амбарах [2].

Методы очистки буровых сточных вод: фильтрация,

центрифугирование, окисление органических примесей озоном с последующим

использованием вод в оборотном водоснабжении не получили широкого распространения.

Коагуляция - процесс укрупнения дисперсных

частиц в результате их взаимодействия и объединения в агрегаты. В очистке СВ

ее применяют для ускорения процесса осаждения тонкодисперсных примесей и

эмульгированных в-в. В процессах очистки СВ коагуляция происходит под влиянием

добавляемых к ним специальных веществ - коагулянтов. Коагулянты в воде образуют

хлопья гидратов окисей Ме, кот.быстро оседают под действием силы тяжести.

Хлопья обладают способностью улавливать коллоидные и взвешенные частицы и

агрегировать их. Так как коллоидные частицы имеют слабый отрицательный заряд, а

хлопья коагулянтов слабый положительный заряд, то между ними возникает взаимное

притяжение. В кач-ве коагулянтов исп. соли алюминия, железа или их смеси.

Буровые отходы

При строительстве нефтяных скважин на суше и на

море одной из важнейших задач является защита природной среды от жидких и

твердых буровых отходов (БО), образующихся в процессе работы бурового

оборудования.

БО представляют собой вещества, очистка и

повторное использование которых экономически невыгодны или технологически

нецелесообразны. Они состоят из буровых сточных вод, отработанного бурового

раствора (БР) и бурового шлама, в ряде случаев перемешанных в шламовых амбарах.

Основные факторы воздействия БО на окружающие элементы биоценоза определяются

составом БР и попадающими в него из забойного пространства нефтепродуктами и

минерализованными водами [7].

Буровые отходы в большинстве своем состоят на

30-45% масс, из выбуренной породы (частицы глины и песка); 30-45% БР и 10-20%

возможных технологических сбросов, подземных вод и нефти. БР, в свою очередь,

состоят из: воды - 85-89%, бентонитовыхглинопорошков - 10-11%, в оставшиеся

1-5% могут входить различные смазывающие, антисептические, пеногаситель-ные,

антифильтрационные и гидрофобизирующие жидкости [8,9]. Наиболее распространены

гидрофобизированная кремнийорганическая жидкость (ГКЖ), натриевая соль

карбоксиметилцеллюлозы (КМЦ), рыбожировая смазка, полиакриламид (ПАА), гепан,

графитовая смазка, каустическая сода, едкий калий, кальцинированная сода.

Буровой шлам[5]

Буровой шлам - смесь выбуренной породы и

бурового раствора, удаляемая из циркуляционной системы буровой различными

очистными устройствами. Буровой шлам наряду с выбуренной породой и нефтью

включает все химические реагенты, применяемые для приготовления буровых

растворов.

Все известные технологии переработки нефтешламов

по методам переработки можно разделить на следующие группы:

термические - сжигание в открытых амбарах, печах

различных типов, получение битуминозных остатков;

физические - захоронение в специальных

могильниках, разделение в центробежном поле, вакуумное фильтрование и

фильтрование под давлением;

химические - экстрагирование с помощью

растворителей, отвердение с применением (цемент, жидкое стекло, глина) и

органических (эпоксидные и полистирольные смолы, полиуретаны и др.) добавок;

физико-химические - применение специально

подобранных реагентов, изменяющих физико-химические свойства, с последующей

обработкой на специальном оборудовании;

биологические - микробиологическое разложение в

почве непосредственно в местах хранения, биотермическое разложение.

Принципиальная схема переработки отходов бурения

(Рис. 4.4.)[10]

Рис. 4.4.Принципиальная схема переработки отходов

бурения.

Процесс ликвидации амбара с последующей

утилизацией бурового шлама можно условно разделить на следующие технологические

стадии:

сбор нефтяной пленки с поверхности амбара;

очистка жидкой фазы от эмульгированной нефти;

обезвоживание и обезвреживание бурового шлама;

утилизация бурового шлама;

очистка нефтезагрязненного грунта.

Таким образом, весь технологический процесс

ликвидации шламового амбара проводится в два этапа:

) очистка и обезвреживание содержимого амбара;

) собственно утилизация бурового шлама.

Первый этап должен проводиться с учетом

особенностей состава отходов, находящихся в шламовом амбаре.

Буровой раствор [11]

Буровые растворы (БР) состоят из: воды - 85-89%,

бентонитовыхглинопорошков - 10-11%, в оставшиеся 1-5% могут входить различные

смазывающие, антисептические, пеногаситель-ные, антифильтрационные и

гидрофобизирующие жидкости [8,9]. Наиболее распространены гидрофобизированная

кремнийорганическая жидкость (ГКЖ), натриевая соль карбоксиметилцеллюлозы

(КМЦ), рыбожировая смазка, полиакриламид (ПАА), гепан, графитовая смазка,

каустическая сода, едкий калий, кальцинированная сода.

Буровой раствор выполняет ряд функций:

Вынос на поверхность выбуренной породы (шлама)

Охлаждение и смазка трущихся деталей долота

Предотвращение обвалов стенок скважины, за счет

гидростатического давления столба жидкости;

склеивания частиц обваливающихся пород;

ограничение попадания фильтрата раствора

(водоотдача) в пласты

Уравновешивание пластовго давления

нефтегазоносных пластов.

Смазка бурильных труб, стенок скважины, обсадных

труб, частей бурового насоса и т.п.

Удержание осколков выбуренной породы во

взвешенном состоянии и предотвращение выпадения их на забой;

Обеспечение осаждения песка и частиц выбуренной

породы в отстойных емкостях. Таким образом, раствор должен иметь две

противоположные особенности: удерживать выбуренную породу во взвешенном

состоянии в стволе скважины и в то же время осаждать ее в отстойных емкостях;

Передача энергии гидравлическим забойным

двигателям;

Передача сигналов от забойных приборов на

принимающие приборы на поверхности.

Циркуляционная система бурового раствора [13]

Рис.4.5.Циркуляционная система бурового

раствора.

- устье скважины; 2 - желоб; 3 - вибросито; 4 -

гидроциклон;

5 - блок приготовления бурового раствора; 6 - ёмкость; 7 - шламовыйнасос;

8 - приёмная ёмкость; 9 - буровой насос; 10 - нагнетательный трубопровод.

Очистка буровых растворов

Готовый буровой раствор через напорный рукав,

присоединенный к неподвижной части вертлюга, закачивается в бурильную колонну

буровыми насосами. Пройдя по бурильным трубам вниз, он с большой скоростью

проходит через отверстия в долоте к забою скважины, захватывает частички

породы, а затем поднимается между стенками скважины и бурильными трубами.

Отказываться от его повторного использования экономически нецелесообразно, а

использовать без очистки вновь нельзя, т.к. в противном случае происходит

интенсивный абразивный износ оборудования и бурильного инструмента, снижается

удерживающая способность бурового раствора, уменьшаются возможности выноса

новых крупных обломков породы.

Через систему очистки необходимо пропускать и

вновь приготовленные глинистые растворы, т.к. в них могут быть комочки

нераспустившейся глины, непрореагировавших химических реагентов и других

материалов.

Очистка промывочной жидкости осуществляется как

за счет естественного выпадения частиц породы в желобах и емкостях, так и

принудительно в механических устройствах (виброситах, гидроциклонах и т.п.).

Использованный буровой раствор (рис. 4.5.) из устья скважины 1 через систему

желобов 2 поступает на расположенную наклонно и вибрирующую сетку вибросита 3.

При этом жидкая часть раствора свободно проходит через ячейки сетки, а частицы

шлама удерживаются на стенке и под воздействием вибрации скатываются под уклон.

Для дальнейшей очистки буровой раствор с помощью шламового насоса 7 прокачивается

через гидроциклоны 4, в которых удается отделить частицы породы размером до

10-20 мкм. Окончательная очистка раствора от мельчайших взвешенных частиц

породы производится в емкости 6 с помощью химических реагентов, под действием

которых очень мелкие частицы как бы слипаются, после чего выпадают в осадок.

При отстаивании в емкостях 6 и 8 одновременно

происходит выделение растворенных газов из раствора.

Очищенный буровой раствор насосом 9 по

нагнетательному трубопроводу 10 вновь подается в скважину. По мере

необходимости в систему вводится дополнительное количество свежеприготовленного

раствора из блока 5.

РАСЧЁТНАЯ ЧАСТЬ

|

Показатель

|

Диапазон значений показателя

|

Наиболее часто встречающиеся

значения

|

|

рН

|

7,2-12,4

|

7,6-8,6

|

|

Взвешенные вещества, мг/л

|

2500-28000

|

3200-8000

|

|

Нефть и нефтепродукты, мг/л

|

25-1100

|

80-240

|

|

ХПК, мг/л

|

1200-10200

|

1000-3750

|

|

БПК5, мг/л

|

1800-7200

|

2200-3000

|

Схема очистки

Рис. 5.4.Принципиальная технологическая схема

сбора, очистки и повторного использования буровых сточных вод.

Буровые сточные воды по коммуникациям 1,

установленным под настилом платформ или приэстакадных площадок, направляются в

специальный блок сбора буровых сточных вод 2, откудапесковым насосом подаются в

блок очистки 4, где при помощи гидроциклонов отделившаяся твердая фаза

сбрасывается в контейнер или специальный блок 5. Очищенная буровая сточная вода

поступает в блок доочистки и хранения 6, где посредством фильтров тонкой

очистки отделяется от илистых частиц и с помощью аппарата электрокоагуляции

очищается от нефтяной пленки. Насосом 7 полностью очищенная сточная вода

подается в общую систему водоснабжения буровой установки.

Вода, нефть и масло в сточной воде отделяются в

блоке доочистки и хранений 6 и сливаются в приемную емкость буровых насосов 8 и

используются для обработки бурового раствора [13].

Степень очистки в гидроциклоне принимаем равной

75% [5].

Найдем количество взвешенных веществ в воде

после гидроциклона:

Свв1=5600 мг/л * (1 - 0,75) = 1400 мг/л

Электрокоагуляция.

Оптимальными режимными параметрами процесса

очистки, обеспечивающими глубокую очистку стоков от основных загрязнителей при

минимальных энергозатратах и расходе металла анода, следует считать плотность

тока, равную 1 А/дм2, и скорость потока в межэлектродном пространстве 2,0-2,5

м/ч. При этом удельные энергозатраты не превышают 4 (кВт*ч)/м3, а расход

металла анода составляет всего лишь 150 г/м3[5, стр. 230].

Все показатели поступающей загрязнённой воды на

электрокоагуляцию соответствуют разрешённым параметрам (показателям) данного

метода очистки.

Степень очистки взвешенных веществ равна 98%.

Обычно 100%, но из-за содержания ХПК более 2000 мг/л степень очистки по

взвешенным веществам падает до 98% [5, стр. 232-233].

Степень очистки нефти и нефтепродуктов - 100%

[5, стр. 235].

Степень очистки по ХПК - 99% [5, стр. 233-235].

Найдем количество взвешенных веществ в воде

после коагуляции:

Сi = Сiисх * (1- эффективность очистки)

Свв2= 1400 мг/л * (1 - 0,98) = 28 мг/л

Найдем показатель ХПК в воде после коагуляции:

Схпк1= 2300 мг/л*(1- 0,99)= 23 мг/л

Снп1= 160 мг/л*(1-1)=0 мг/л

Выводы:

Данная схема очистки отвечает требуемой степени

очистки.

По-моему мнению этот метод очистки будет

наиболее экономичен и прост для морского бурения на платформе из-за ограничений

по площади расположения аппаратуры для процессов очистки.

Я выбрал столь глубокую очистку оборотной воды

исходя из того, что при замкнутом цикле водоснабжения буровой последовательно

возобновляемая очистка БСВ возможна лишь при одно- -- трёхкратном использовании

очищенных вод. При многократном (более 4 раз) использовании буровых сточных вод

очистка невозможна. Такие воды должны исключаться из очерёдного цикла системы

оборотного водоснабжения, либо разбавляться чистой технической водой до

требуемого качества. Степень разбавления должна определяться в первую очередь

возможностями используемого метода очистки по лимитирующему загрязнителю (по

ХПК) и количественно рассчитываться с учётом качества БСВ [5, стр. 241].

ЗАКЛЮЧЕНИЕ

Интенсивный рост объёмов буровых работ, не

подкреплённый научным предвидением возможных негативных последствий, в настоящее

время наиболее остро проявляется в загрязнении окружающей среды

производственно-технологическими отходами бурения. Сброс таких отходов

предопределяется несовершенством как основных технологий ведения буровых работ,

так и отсутствием специальных технико-технологических решений по их

обезвреживанию и утилизации.