Конструктивный способ повышения комфортабельности грузового автомобиля

Министерство

образования и науки Республики Казахстан

Костанайский

социально технический университет

имени

академика З. Алдамжар

Конструктивный

способ повышения комфортабельности грузового автомобиля

ДИПЛОМНАЯ

РАБОТА

Специальность

050713 «Транспорт, транспортная техника и технологии»

Гоор Андрей Викторович

Костанай

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

.1 Предпосылки конструирования кабин

автомобилей

.2 Назначение и типы кабин, кузовов

транспортных средств

.2.1 Кузова легковых автомобилей

.2.2 Кузова автобусов

.2.3 Кузова грузовых автомобилей

.2.4 Способы повышения плавности

хода автомобиля

. КОНСТРУКТИВНАЯ ЧАСТЬ

.1 Анализ конструкций подвесок

кабины

.2 Конструкция кабины, оборудование

и принадлежности

.2.1 Подвеска кабины

.3 Четырехзвенная конструкция

подвески для ЗИЛ-4403

.4 Плавность хода автомобиля

.4.1 Влияние вибрации на человека

.4.2 Показатели плавности хода

.4.3 Плавность хода автомобиля

.5 Прочностные расчеты конструкции

подвески

.5.1 Расчет стопорного кольца на

прочность

.5.2 Расчет поперечного рычага на

прочность

. ОХРАНА ТРУДА

.1 Общие положения

.2 Требования пожарной безопасности

3.3 Требования безопасности,

предъявляемые к конструкции кабин автомобиля

3.4 Требования к транспортным

средствам

.5 Требования к процессам обслуживания

и ремонта транспортных средств

.6 Основные санитарно-гигиенические

требования

к рабочему месту водителя

транспортного средства

. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

. ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ

ПРОЕКТА

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

ПРИЛОЖЕНИЕ А

ВВЕДЕНИЕ

Конструкция кузова существенно влияет на

тягово-скоростные свойства и топливную экономичность автомобиля.

Так при скорости, равной 50 км/ч, потери

мощности на сопротивление воздуха почти равны потерям мощности на сопротивление

качению автомобиля при движении по дорогам с твердым покрытием.

Снижение потерь мощности на сопротивление

воздуха на 10 % дает экономию топлива на 3 %.

Хорошая обтекаемость кузова на современных

легковых автомобилях достигается следующими конструктивными мероприятиями:

незначительным наклоном крыши кузова назад;

применением боковин кузова без резких переходов;

установкой ветрового стекла и облицовки

радиатора с наклоном;

применением гладкого днища.

Все это позволяет уменьшить аэродинамические

потери при движении, особенно на высоких скоростях, а также повысить

тягово-скоростные свойства и топливную экономичность автомобиля.

Обзорность и шумоизоляция кузова серьезно влияют

на безопасность движения и комфортабельность автомобиля.

Хорошие обзорность и шумоизоляция обеспечивают

меньшую утомляемость пассажиров и водителя во время движения.

Обзорность из кузова с места водителя улучшается

при высоком расположении его сиденья, меньшем наклоне подушки и спинки сиденья,

при увеличении размеров ветрового стекла, уменьшении толщины стоек кузова и

смещении их к задней части автомобиля.

Наилучшую обзорность обеспечивают панорамные

окна с высоко расположенной верхней кромкой.

Хорошая шумоизоляция кузова обеспечивается за

счет применения противошумных паст, битумных мастик, теплоизоляционных и

перфорированных картонов и т.п.

Панель двигателя обивают толстым слоем из

термоизоляционного картона и пенопласта или многослойным гофрированным картоном

со слоем водонепроницаемого картона.

Пол кузова легковых автомобилей перед окраской

покрывают термоплавкими битумными листами, которые при последующей горячей

сушке расплавляются и прочно склеиваются с поверхностью пола и со слоистыми

термошумоизоляционными прокладками, уложенными на битумные листы.

Пол салона кузова покрывается также съемными

ковриками. Для шумоизоляции боковин кузова и дверей применяются

шумоизоляционные мастики, войлок и картон с пеноволокном.

Для шумоизоляции крыши кузова используют

пенопласт, перфорированный картон и прокладки из стекловолокна, армированного

смолами.

Особое место в конструкциях кабин занимают

подвески, которые обеспечивают не только удобство управления оператору, но и

срок службы элементов кабины. А в целом являются неразрывной составляющей

системы «человек-среда-автомобиль»[1, 2]

Актуальность проблемы заключается в том, что

обзорность и шумоизоляция кузова серьезно влияют на безопасность движения и

комфортабельность автомобиля. Хорошие обзорность и шумоизоляция обеспечивают

меньшую утомляемость пассажиров и водителя во время движения.

Цель исследования: Конструктивный способ

повышения комфортабельности грузового автомобиля.

Задачи исследования:

1. Изучить обозначенную проблему в специальной

технической литературе и на практике.

2. Провести анализ существующих конструкций

кузовов.

. Выявить недостатки существующих конструкций

кузовов.

. Конструктивно повысить

комфортабельность грузового автомобиля.

. Прочностные расчеты конструкции

подвески.

Предмет исследования: кузов автомобиля ЗИЛ-4403

Гипотеза: если повысить комфортабельности

грузового автомобиля, то обеспечивается меньшая утомляемость пассажиров и

водителя во время движения.

Методы исследования: анализ различных

конструкций, исследование преимуществ и недостатков, различных кузов

автомобилей, разработка новой подвески кузова автомобиля ЗИЛ-4403, прочностной

расчет конструкций подвески.

Структура дипломной работы отражает логику

исследования и его результаты и состоит из введения, пяти разделов, заключения,

списка использованных источников, приложений.

подвеска плавность ремонт автомобиль

1. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ ПРОЕКТА

.1 Предпосылки конструирования кабин автомобилей

Эргономические требования тесно увязаны с

конструктивной основой, компоновочным решением и с внешней формой автомобиля,

ее эстетическим выражением.

Огромное влияние на форму автомобиля оказывает

появление новых технологий, новых конструкционных материалов. И наоборот, поиск

новых форм ведет к поиску новых технологий. Если в 20-е и даже в 30-е годы

автомобиль представлял собой сумму отдельных элементов: приставные крылья,

подножки, фары в виде отдельных объемов, наружное приставное колесо, собранных

вместе,- то постепенно в его облике появляются черты целостной законченной

композиции [3,4].

Вторым важным периодом в развитии формы явилось

уменьшение высоты автомобиля и его пола. При этом отпала необходимость в

подножке.

В настоящее время автомобиль стал самим собой и

как будто исчерпал все возможности развития.

Форма автомобиля стала максимально

соответствовать его функции - с возможно большой скоростью и комфортом

перемещать человека в пространстве, обеспечив необходимую безопасность.

Автомобильные фирмы и заводы, а также

любители-автостроители ищут и находят свое решение формы, часто только за счет

тщательной ее проработки. В последние годы формы автомобилей различных фирм

начали сближаться. И сейчас иногда даже специалисту трудно безошибочно

определить принадлежность его той или иной фирме.

В теории композиции дизайна существуют свои

закономерности. Это, в первую очередь, общие закономерности формообразования,

категории композиции, свойства и качество и средства гармонизации формы. Чтобы

изделие было эстетически совершенным, его форма должна наиболее полно отвечать

функциональному назначению (Приложение А). Однако сама функция не остается

постоянной и претерпевает изменения вместе с развитием формы.

В одно время с целью достижения больших

скоростей и высшего комфорта автомобильная промышленность стала выпускать

большие автомобили с мощными двигателями. Когда же автомобилей на дорогах и в

городах стало много и цены на топливо возросли, большие скорости на дорогах

оказались ненужными: проблема автомобильных пробок и стоянок потребовала

уменьшения размеров автомобиля и мощности его двигателя.

Автомобили стали упрощаться и уменьшаться в размерах.

Это еще раз показало, как форма изделия чутко реагирует на изменение функции.

Форма автомобиля должна по возможности точнее

соответствовать компоновке автомобиля.

Малые размеры, хорошая обзорность, сдвижные

двери делают его очень удобным при эксплуатации в городской черте, и в то же

время компактная силовая установка позволяет создать необходимый простор в

салоне.

Материал, из которого изготавливается

автомобиль, и технология также влияют на форму автомобиля. Так, при

изготовлении кузова автомобиля из дерева форма его будет диктоваться формой

брусьев и их соединений.

Автомобили, изготовленные из металла, имеют

другие очертания. В них немаловажное значение будет иметь технология

изготовления отдельных деталей:

штампованные;

сварные;

литые;

клепаные.

Применение пластмассовых кузовов дает почти

неограниченные возможности формообразования [4,5].

В форме автомобиля присутствуют симметричные

начала, если рассматривать его сверху, спереди или сзади. Доминирующим же здесь

все же является динамичность, связанная с асимметрией. Асимметрия формы делает

ее более выразительной. Асимметрия будет тогда гармоничной и выразительной,

когда она, как говорят, уравновешена (сбалансирована). Гармония развитой

асимметричной формы строится на сложнейших отношениях других закономерностей

композиции. Асимметрия позволяет в форме выразить ее динамичность, что важно

для автомобиля - изделия, перемещающегося в пространстве.

Понятия теории композиции довольно сложно

раскрыть в таком кратком изложении. Об этом более подробно желающие могут

прочитать в книге Ю. С. Сомова «Композиция в технике» (М.:Машиностроение,

1987). Предлагаемая в ней теория композиции относит к понятию категории

тектонику и объемно-пространственную структуру.

Форма любого изделия, так или иначе, выражает

особенности его строения. Если по форме можно судить, какие нагрузки несет

конструкция, какие она испытывает напряжения, как работает материал формы,

значит, она правильно отражает тектоническую основу изделия.

Тектоникой называют зримое отражение в форме

работы конструкции и организации материала. Она связывает две важнейшие

характеристики изделия: его конструктивную основу и форму.

Все элементы конструкции должны работать,

воспринимать нагрузки; только тогда правильно раскрывается ее тектоника. В

форме изделия не должно быть элементов, не несущих нагрузки, не выполняющих

какую-либо функцию.

Пропорции и пропорционирование - одно из

важнейших средств организации формы. На целостность формы можно рассчитывать

только тогда, когда его объемно-пространственную структуру объединяет четкая

пропорциональная система. Инженерная проработка конструкции идет одновременно с

художественной отработкой формы, а поэтому пропорциональный строй,

соразмерность частей и целого служат важной проверкой технического совершенства

изделия. Соотношения элементов формы надо подбирать, используя гармоничные

геометрические пропорциональные отношения.

Два других понятия: контраст и нюанс - позволяют

дизайнеру более успешно решать свои композиционные задачи.

Контраст - это противопоставление двух начал. Он

делает форму заметной, выделяя ее среди других, активизирует форму. Но в

композиции необходимо соблюдать определенную меру и умело пользоваться

контрастом, дополняя его нюансной проработкой. Без этого форма может оказаться

жестко примитивной. Если форма, лишенная контраста, маловыразительна, то форма,

не дополненная тонкими нюансными отношениями, неизбежно окажется грубой.

Чаще используется при формообразовании такое

средство, как ритм. Ритм - это постепенное количественное изменение

чередующихся элементов. Ритм задает форме активное композиционное движение и

помогает художнику-конструктору подчеркнуть динамичность формы и ее

композиционное равновесие. При решении формы автомобиля ритм может

использоваться как при горизонтальном, так и при вертикальном членении формы.

Следующим средством гармонизации формы является

цвет, хотя его значение как средства гармонизации еще мало изучено. Но цвет

играет большую роль, как в жизни человека, так и в области техники. Цвет

используется не только как средство композиции, но и как средство

психофизиологического комфорта, а также как средство информации.

Следующее понятие - пластика формы. Она

характеризует особенности объемно-пространственной структуры, определяя ее

рельефность, глубинность, насыщенность светом и тенями, ее пластичность и

скульптурность.

Эстетической проработке следует подвергнуть

элементы рабочего места и внутреннее пространство салона. Весь интерьер и все

элементы рабочего места водителя должны быть взаимосвязаны на принципе

целостной организации объемно-пространственной структуры и выполнены с учетом

закономерностей композиции, рассмотренных выше [6,7].

.2 Назначение и типы кабин, кузовов транспортных

средств

Кузов автомобиля предназначен для размещения

водителя пассажиров и различных грузов, а также защиты их от внешних

воздействий. Кроме того, несущий кузов служит для крепления всех агрегатов и

механизмов автомобиля. Несущий кузов воспринимает все нагрузки и усилия,

которые действуют на автомобиль при движении.

Кузов является важнейшей конструктивной,

наиболее ответственной, материалоемкой и дорогостоящей частью автомобиля. Он

составляет примерно половину автомобиля по массе, стоимости и сложности

изготовления.

Кузов обеспечивает безопасность, обтекаемость,

комфортабельность и внешний вид автомобиля. Конструкция кузова и его параметры

оказывают серьезное влияние на эксплуатационные свойства, обеспечивающие

движение автомобиля:

тягово-скоростные;

топливную экономичность;

маневренность;

устойчивость;

плавность хода;

проходимость.

Так же конструкция кузова и его параметры

оказывают серьезное влияние и на эксплуатационные свойства, не связанные с

движением автомобиля:

вместимость;

прочность;

долговечность;

ремонтопригодность;

приспособленность к погрузке и выгрузке.

На автомобилях применяются различные типы

кузовов (рисунок 1.1).

Рисунок 1.1. Типы автомобильных кузовов.

Грузовые кузова предназначены для размещения

всевозможных грузов, пассажирские - людей, грузопассажирские - людей грузов, а

специальные - различного оборудования (лабораторного, медицинского и др.).

Несущий кузов рамы не имеет, и все силы и

нагрузки, действующие на автомобиль, воспринимаются кузовом. Несущий кузов

имеют большинство современных легковых автомобилей (кроме высшего класса) и

автобусов.

Полунесущий кузов жестко соединяется с рамой и

воспринимает часть нагрузок, приходящихся на раму. Кузов такого типа нашел

применение на автобусах.

Разгруженный кузов жесткого соединения с рамой

не имеет. Он устанавливается на раме на резиновых и других прокладках, подушках

и кроме нагрузки от перевозимого груза никаких других нагрузок не воспринимает.

Разгруженный кузов применяется на грузовых и легковых автомобилях высшего

класса и повышенной проходимости.

Каркасный кузов имеет жесткий пространственный

каркас, к которому прикреплены наружная и внутренняя облицовки. Все нагрузки

кузова воспринимаются каркасом. Облицовки нагрузок не несут. Каркасный кузов

применяется на современных автобусах и некоторых легковых автомобилях.

Полукаркасный (скелетный) кузов имеет только

отдельные части каркаса (стойки, дуги, усилители), которые соединяются между

собой наружными и внутренними облицовками. Все нагрузки кузова воспринимаются

совместно частями каркаса и облицовками. Полукаркасные кузова применяются на

легковых автомобилях и автобусах. Полукаркасными также выполняются

цельнометаллические кабины грузовых автомобилей.

Бескаркасный (оболочковый) кузов жесткого

пространственного каркаса не имеет. Он представляет собой корпус (оболочку),

состоящий из больших штампованных частей и панелей, соединенных между собой

сваркой в пространственную систему. Для того, чтобы такой кузов обладал

необходимой жесткостью, частям и панелям кузова придают определенную форму и

сечение. Все нагрузки кузова воспринимаются его корпусом.

Бескаркасными выполняются кузова современных

легковых автомобилей, так как они очень технологичны при производстве, -

автоматическая сварка панелей кузова может производиться на конвейере.

Бескаркасными также делаются цельнометаллические кабины грузовых автомобилей

[7].

1.2.1 Кузова легковых автомобилей

Кузовом легкового автомобиля называется одна из

его основных частей, объединяющая пассажирский салон с отделениями двигателя и

багажа.

Кузов легкового автомобиля служит для размещения

водителя, пассажиров, багажа и защиты их от внешних воздействий (дождь, пыль,

ветер, снег, удары при столкновениях и т.п.).

На легковых автомобилях применяются различные

типы кузовов (рисунок 1.2). Тип кузова легкового автомобиля определяется его

нагруженностью, количеством составляющих объемов и конструктивным исполнением.

Рисунок 1.2. Типы кузовов легковых автомобилей.

Несущие кузова имеют легковые автомобили особо

малого, малого и среднего классов, так как они уменьшают их массу и высоту,

снижают центр тяжести и повышают устойчивость и безопасность движения.

Разгруженный кузов легкового автомобиля никаких

нагрузок, кроме нагрузки от перевозимых пассажиров и багажа, не испытывает, так

как кузов установлен на раме на резиновых прокладках и подушках.

К раме крепятся все агрегаты и механизмы, и она

воспринимает все нагрузки, которые действуют при движении. Разгруженные кузова

имеют легковые автомобили высшего класса и повышенной проходимости.

По числу объемов наибольшее распространение на

легковых автомобилях получили трехобъемные и двухобъемные кузова.

Трехобъемный кузов имеет три видимых объема и

состоит из пассажирского салона, отделения двигателя и багажного отделения.

Двухобъемный кузов имеет два видимых объема и

включает в себя отделение двигателя и пассажирский салон, объединенный с

багажником, т.е. у кузова нет выступающего отдельным объемом багажного

отделения. Двухобъемный кузов по сравнению позволяет уменьшить длину и массу

автомобиля без ухудшения его комфортабельности.

Однообъемный кузов имеет один видимый объем,

состоящий из пассажирского отделения, объединенного с отделениями двигателя и

багажным. По внешнему виду однообъемный кузов напоминает кузов микроавтобуса

[8].

.2.2 Кузова автобусов

Кузов автобуса предназначен для размещения

пассажиров при их массовой перевозке. Он представляет собой сложную конструкцию,

которая состоит примерно из трех тысяч деталей.

Масса и стоимость такого кузова составляют более

половины массы и стоимости самого автобуса.

Тип кузова автобуса определяется его

назначением, компоновкой и конструктивным исполнением.

На автобусах применяются различные типы кузовов

(рисунок 1.3).

Рисунок 1.3. Типы кузовов автобусов.

.2.3 Кузова грузовых автомобилей

Кузов грузового автомобиля состоит из кабины и

грузового кузова. Кабина служит для размещения водителя и пассажиров,

сопровождающих перевозимые грузы, а грузовой кузов - для размещения различных

грузов.

На грузовых автомобилях применяются различные

типы кабин (рисунок 1.4).

Рисунок 1.4. Типы кабин грузовых автомобилей.

Наибольшее распространение на грузовых

автомобилях получили двух- и трехместные кабины.

Одноместные кабины обычно применяются на

карьерных самосвалах и автокранах.

Капотная кабина состоит из двух объемов. Она

имеет отделение двигателя, которое размещено вне помещения водителя и образует

отдельный элемент формы кабины.

Бескапотная кабина является однообъемной. В ней

отделение двигателя объединено с помещением водителя и находится под кабиной.

Бескапотная кабина позволяет рациональнее

использовать габаритную длину автомобиля, улучшить обзорность дороги для

водителя и доступ к двигателю, так как бескапотная кабина откидывается вперед

по ходу автомобиля [7,8].

.2.4 Способы повышения плавности хода автомобиля

Так как наряду с упругим элементом подвески на

плавность хода оказывают влияние упругие свойства шины, то целесообразно

устанавливать на автомобиль шины с меньшей жесткостью. На жесткость шины влияет

ее конструкция, ширина профиля и давления воздуха в ней.

Использование независимых подвесок, по сравнению

с зависимыми, также повышает плавность хода, так как в этом случае существенно

уменьшается галопирование.

Другим важным условием обеспечения плавности

хода является оптимальная расстановка колес по длине автомобиля. Каждая

неровность дороги передает на автомобиль не один, а серию импульсов,

воздействующих последовательно на каждое колесо. Конструкция амортизаторов, их

число и расположение оказывают влияние, как на плавность хода, так и на

безопасность движения.

Находящие в последнее время все большее

применение газонаполненные амортизаторы обладают большей жесткостью по

сравнению с гидравлическими. При движении по дорогам с большим количеством

неровностей, в то же время при движении по дорогам хорошего качества с большими

скоростями они обеспечивают лучший контакт колеса с дорогой, а значит в

устойчивость автомобиля.

Конструктивные факторы однозначно определяют

плавность хода только при вполне определенных внешних условиях и режимах работы

автомобиля. К ним относятся: скорость движения автомобиля; состояние дороги;

характер неровности дороги.

2. КОНСТРУКТИВНАЯ ЧАСТЬ

.1 Анализ конструкций подвесок кабины

Для снижения уровня динамического воздействия на

рабочем месте оператора машин широко используются виброизолированные кабины.

Подвеска такой кабины обычно комплектуется из групп амортизаторов

(виброизоляторов) [9]. Существующие амортизаторы принято классифицировать по

материалу и конструкции упругого элемента. Обычно различают металлические,

резиновые, полимерные, пневматические и комбинированные средства виброизоляции

[10].

Наиболее простые из них - металлические

виброизоляторы, у которых упругий элемент выполнен в виде винтовой пружины

(рисунок 2.1).

Частота собственных колебаний таких

виброизоляторов 3-5 Гц. Они отличаются надежностью и простотой в эксплуатации.

- корпус; 2 - пружина; 3 - фрикционные планки; 4

- фрикционные накладки; 5, 6 - пружины; 7 - корпус

Рисунок 2.1. Металлический виброизолятор с

упругим элементом - винтовой пружиной.

Основные недостатки данного типа амортизаторов

состоят в том, что они заметно проводят звуковую вибрацию и обладают небольшой

поперечной жесткостью. Кроме того, необходима установка дополнительного демпфирующего

элемента, что приводит к значительному усложнению конструкции и увеличению

габаритных размеров амортизаторов.

Виброизоляторы с пневмоэлементом (рисунок 2.2)

обладают низкой собственной частотой (2-4 Гц), совмещают в одном элементе

упругие и демпфирующие свойства и воспринимают широкий диапазон нагрузок [10].

Их основные недостатки - сложность конструкции, большие размеры и сложность в

эксплуатации.

Наиболее простую конструкцию имеют резиновые

виброизоляторы (рисунок 2.3). Они совмещают в одном элементе упругие и

демпфирующие свойства. Различают два типа резиновых виброизоляторов: работающие

на сжатие и на сдвиг. У первых частота собственных колебаний 10-15 Гц, а у

вторых в 1,5 раза ниже - 8-12 Гц [10].

- подвижный полый элемент; 2, 3 - упругие

элементы; 4 - клапанное устройство; 5, 7 - дросселирующие отверстия; 6 -

клапанное устройство

Рисунок 2.2. Виброизолятор с пневмоэлементом.

Их недостаток - нестабильность свойств самой

резины (старение). Однако, несмотря на это, резиновые амортизаторы получили

наиболее широкое распространение (рисунок 2.3) [10].

Рисунок 2.3. Резиновый виброизолятор.

.2 Конструкция кабины, оборудование и

принадлежности

На всех грузовых автомобилях ЗИЛ установлена

трехместная закрытая кабина, максимально унифицированная с кабиной модификации

автомобиля ЗИЛ-4403. Некоторое незначительное конструктивное отличие кабины

вызвано необходимостью обеспечения специфических особенностей конкретного

автомобиля.

Кабина представляет собой жесткую сварную

цельнометаллическую конструкцию и состоит из каркаса и панелей. Все детали

каркаса и панели кабины отштампованы из листовой стали и связаны между собой

точечной и дуговой электросваркой.

Для крепления навесного оборудования на панелях

кабины приварены гайки (при необходимости через усилительные пластины).

Хорошую обзорность обеспечивает широкое

закаленное, полированное панорамное стекло переднего окна, стекло составное -

из двух половин. Стекло заднего окна прямое, цельное, закаленное,

неполированное.

Стекла закреплены в проемах кабины

посредством резинового профилированного уплотнителя

<#"869284.files/image008.jpg">

- наклонные тяги; 2 - двуплечие

рычаги; 3 - оси; 4 - упругие элементы; 5 - оси подвеса; 6 - амортизаторы

Рисунок 2.4. Шарнирно-сочлененная

подвеска кабины.

Рисунок 2.5. Место установки.

Одним из его элементов служит рама

машины, а другим - днище кабины, опирающееся на гидравлический амортизатор. К

этой же части кабины прикреплен динамический гаситель колебаний.

Достоинство данных изобретений

состоит в том, что кабина получается полностью изолированной от внешних

возмущающих воздействий, а к существенным недостаткам следует отнести сложность

конструкции и большие габаритные размеры. При установке таких кабин приходится

вводить «внешнее» управление всеми механизмами, что неизбежно приводит к

значительному усложнению и удорожанию системы управления [11].

Анализ подвесок кабин показывает,

что наибольшее распространение в них получили резиновые и металлические

виброизоляторы.

Использование в качестве материала

резины, сочетающей упругие и демпфирующие свойства, позволяет значительно

уменьшить габаритные размеры амортизатора, повысить технологичность

изготовления и установки. Подвески со сложной кинематической схемой пока не

получили широкого распространения.

Рассмотренные выше подвески кабин

относятся к пассивным, не использующим дополнительные источники энергии.

Основное их достоинство - сравнительная простота конструкции, а недостаток -

сравнительно узкий частотный диапазон защиты от вибрационных воздействий.

Виброзащитные характеристики подвесок кабин существенно зависят от вида

статической характеристики упругого элемента [11].

Таблица 2.1.

Техническая характеристика грузового бортового

автомобиля ЗИЛ-4403

|

Показатели

|

Значение

|

|

Колесная

формула

|

4×2

|

|

Грузоподъемность,

кг

|

6000

|

4550

|

|

1140

|

|

2410

|

|

Полная

масса, кг, в том числе: На переднюю ось На заднюю ось (тележку)

|

10775

|

|

2875

|

|

7930

|

|

Допустимая

масса прицепа, кг

|

8000

|

|

Габаритные

размеры, м Длина Ширина Высота

|

|

|

7,610

|

|

2,500

|

|

4,500

|

|

База,

м

|

4,500

|

|

Расстояние,

м: От передней до средней оси От средней до задней оси

|

|

|

-

|

|

-

|

|

Колея

колес, м: Передних Задних

|

|

|

1,800

|

|

1,850

|

|

Дорожный

просвет, мм: До передней оси До задней оси (оси тележки)

|

|

|

340

|

|

220

|

|

Углы

проходимости, град: Передний Задний

|

|

|

38

|

|

27

|

|

Радиусы

поворота, м: Наружный габаритный По оси внешнего переднего колеса

|

|

|

10,1

|

|

9,5

|

|

Максимальная

скорость, км/ч

|

90

|

|

Время

разгона до скорости 60 км/ч, м

|

37

|

|

Выбег

со скорости 50 км/ч, м

|

750

|

|

Тормозной

путь от скорости 50 км/ч, м

|

25

|

|

Контрольный

расход (л) на 100 км топлива при скорости 60 км/ч при скорости 80 км/ч

|

25,8

32,2

|

|

Марка

двигателя

|

ЗиЛ-508.10

|

|

Тип

двигателя

|

К

|

|

Число

цилиндров

|

8

|

|

Степень

сжатия

|

7,1

|

|

|

Максимальная

мощность двигателя, кВт

|

110

|

|

|

Частота

вращения коленчатого вала, об/мин (при максимальной мощности)

|

3200

|

|

|

Максимальный

крутящий момент, Н·м

|

402

|

|

|

Частота

вращения коленчатого вала, об/мин (при максимальном крутящем моменте)

|

1800-2000

|

|

|

Минимальный

удельный расход топлива, г/кВт·ч

|

299

|

|

|

Передаточное

число КПП на передачах: 1 2 3 4 5 з. х.

|

|

|

|

7,44

|

|

|

4,10

|

|

|

2,29

|

|

|

1,47

|

|

|

1,00

|

|

|

7,09

|

|

|

Передаточное

число главной передачи

|

6,33

|

|

|

Маркировка

шин

|

260R508

|

|

|

Давление

воздуха в шинах, МПа: Передних колес задних колес

|

|

|

0,63

|

|

|

|

|

|

.4 Плавность хода автомобиля

.4.1 Влияние вибрации на человека

Под плавностью хода понимают совокупность

свойств, обеспечивающих ограничение в пределах установленных норм

вибронагруженности водителя, пассажиров, грузов и автомобиля.

Нормы вибронагруженности устанавливаются так,

чтобы на дорогах, для которых предназначен данный автомобиль, вибрации не

вызывали у водителя и пассажиров неприятных ощущений и быстрой утомляемости, а

вибрация грузов и автомобиля - их повреждений.

Выступы и впадины, имеющие длины волн от 100 м

до 10 см называют микропрофилем дороги. Он является основным источником сил,

вызывающих колебания автомобиля на подвеске.

Мелкие неровности дорожной поверхности с длиной

волн менее 10 см, называют шероховатостью. Они могут стать причиной

высокочастотной вибрации и связанного с ней шума внутри кузова автомобиля, а

также создания внешнего шума высокого уровня при движении автотранспортного

средства.

Основными устройствами, защищающими автомобиль,

водителя, пассажиров и груза от большой вибронагруженности со стороны дороги

является подвеска и шина, а для пассажиров и водителя также упругие сидения.

На человека негативно влияет амплитуда, частота

и ускорение колебательного движения. Колебания кузова автомобиля складываются

из вынужденных колебаний, имеющих случайно меняющиеся частоты, и свободных

колебаний, имеющих постоянную частоту (собственная частота колебаний кузова).

Свободные колебания преобладают над

вынужденными, поэтому снижение интенсивности колебаний с собственной частотой

приводит к улучшению плавности хода автомобиля на любой дороге.

.4.2 Показатели плавности хода

Колебания кузова автомобиля характеризуются

следующими показателями:- период колебаний, время, в течение которого кузов

совершает полное колебательное движение;

Ω- угловая частота,

величина, численно равная произведению частоты колебаний на 2π;

Ω=2πυ=2π/t

Угловая частота соответствует фазе колебаний без

начальной фазы в момент времени t=1 с.- частота колебаний, число колебаний в

минуту

n=60/t=60Ω/2π=30/π , (2.1)

, (2.1)

где m - масса тела;

с - жесткость упругого элемента

подвески.

Деформация f0 упругого

элемента подвески при ее статическом положении зависит от его жесткости и силы

тяжести подрессоренной массы автомобиля:

0=Gr/с, (2.2)

где Gr - сила тяжести

подрессоренной массы автомобиля.

Тогда

n=(60/π) =(30/π)

=(30/π) (2.3)

(2.3)

Таким образом, чем больше

статистический прогиб подвески, тем меньше частота собственных колебаний.

Используя мягкие подвески, уменьшают частоту собственных колебаний кузова,

повышая комфортабельность автомобиля.

.4.3 Плавность хода автомобиля

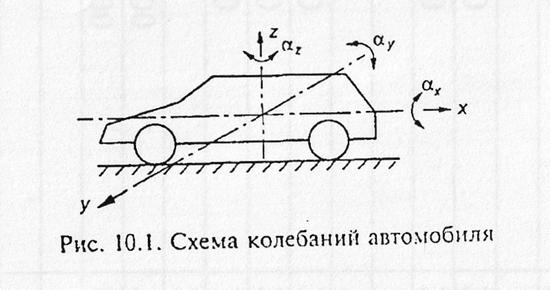

Кузов (рама) автомобиля при движении

совершает сложное колебательное движение (рисунок 2.6).

Рисунок 2.6. Схема колебаний

автомобиля.

При этом он может перемещаться

поступательно (параллельно самому себе) вдоль трех взаимно перпендикулярных

осей х, у, z и одновременно иметь угловые перемещения относительно каждой из

этих осей.

При этом кузов может совершать шесть

различных колебаний, ответствующих шести степеням свободы:

) поступательные вертикальные

(перемещения относительно вертикальной оси z) (подпрыгивание);

) поступательные продольные

(перемещения относительно продольной оси х) (подергивание);

) поступательно поперечные

(перемещения относительно поперечной оси у) (шатание);

) угловые продольные (относительно

поперечной оси у) (галопирование);

) угловые поперечные (относительно

продольной оси х) (покачивание);

) угловые боковые (относительно

вертикальной оси z) (рыскание).

За начало координат принимают центр

тяжести. Главное влияние на плавность хода и на самочувствие человека в

автомобиле оказывают два вида колебаний: поступательное вертикальное

(подпрыгивание) и угловые продольные (галопирование). Другими колебаниями можно

пренебречь. Это значительно упростит исследование данного явления и позволит

свести задачу к плоскостной, т. е. рассматривать колебания плоской фигуры,

имеющей форму боковой проекции корпуса автомобиля в одной вертикальной

плоскости, совпадающей со средней плоскостью автомобиля.

Колебания в вертикальной плоскости

зависят от жесткости упругого элемента подвески и шин. Так как упругий элемент

подвески после наезда на препятствие продолжает совершать затухающие колебания,

то для гашения этих колебаний в состав подвески вводят амортизатор.

Подбирая характеристику упругого

элемента к конкретной модели автомобиля, добиваются искомой плавности хода в

вертикальной плоскости. Характеристикой упругого элемента называется

зависимость между нагрузкой Gr, на упругий элемент и его деформацией

f0. Более сложное влияние на плавность хода оказывает галопирование.

Если возмущающая сила Р приложена не к центру упругости (ЦУ), а в другой точке,

то возникает как линейное, так и угловое перемещение (рисунок 2.7).

Рисунок 2.7. Модель колебаний

автомобиля.

3 -

подрессоренная масса автомобиля;1 и m2 - массы передней и

задней подрессоренных частей автомобиля;1, z2 и z -

вертикальные перемещения масс m1, m2 и m3;

с1 и с2 -

результирующие характеристики подвесок и шин переднего и заднего мостов;

αу - угол

наклона оси автомобиля к горизонту;

l1 и l2 -

расстояния от центра масс до оси переднего и заднего мостов соответственно.

Из условия равновесия системы

относительно центра тяжести (ЦТ)

1 l1-Px-

R2 l2=0, (2.4)

где R1и R2 -

реакции опор;

х - расстояние от центра упругости

до ЦТ,

x=(R1 l1-R2

l2)/P (2.5)

Заменив реакции на жесткость и

деформации упругих элементов

1=с1

f1 и R2=с2 f2, (2.6)

Получим

Р=R1+R2=с1f1+с2f2, (2.7)

Тогда

х=(с1f1l1-с2f2l2)/(с1f1+с2f2) (2.8)

Если сила Р приложена к ЦУ, то

1=f2

и х=(с1l1-с2l2)/(с1+с2), (2.9)

Заменив массу кузова mк

тремя массами:1 - приходящуюся на переднюю подвеску,2 -

приходящуюся на заднюю подвеску и 3 - находящуюся в центре тяжести,

получим

к=m1+m2+m3, (2.10)1l1=m2l2, (2.11)

Момент инерции системы относительно

горизонтальной оси у должен быть равен моменту инерции подрессоренной массы

относительно той же оси:

m1l12+m2l22=mкρк2, (2.12)

где рк - радиус инерции

подрессоренной массы автомобиля.

Тогда

1=(mкρк2)/(l1L), (2.13)2=(mкρк2)/(l2L), 3=1-ρк2/(l1

l2) (2.14)

Во время колебания появляется сила

инерции Р=m3J, которая создает момент относительно центра упругости:

Ми=Рих=m3Jх, (2.15)

Момент Ми=0, если масса m3=0

или плечо силы Ри равно нулю.

Из уравнения следует, что масса m3=0,

если ρк2/(l1

l2)=1.

Если плечо х=0, т. е. центр тяжести

совпадает с центром упругости, то

тогда

с1l1=с2l2

или

с1/с2=l1/l2, (2.17)

Следовательно, жесткость подвесок

необходимо выбирать таким образом, чтобы она была обратно пропорциональна

расстояниям центра тяжести от передней и задней осей. Тогда при одинаковых

прогибах передней и задней подвесок кузов автомобиля будет перемещаться без

галопирования. И все же выполнение этого условия не устраняет полностью угловых

колебаний кузова автомобиля. Они возникают при неодновременном наезде колес

переднего и заднего мостов на неровности дороги. Сдвиг по времени между двумя

воздействиями зависит от базы автомобиля и скорости его движения. Амплитуда

угловых колебаний уменьшается, если передние подвески имеют меньшую частоту

собственных колебаний, чем задние.

.5 Прочностные расчеты конструкции

подвески

.5.1 Расчет стопорного кольца на

прочность

Рассчитаем стопорное кольцо на прочность

и найдем диаметр прутка для его изготовления. На расчетной схеме (рисунок 2.8)

показана шаровая опора 1 гидроцилиндра, которая воздействует с силой Р на чаши

2 опорного кронштейна, в итоге нагружая стопорное кольцо 3, которое

подвергается изгибу.

Рисунок 2.8. Опора шарнира.

Под действием этих усилий стопорное

кольцо трижды статически неопределимо, но условия симметрии позволяют сократить

число неизвестных до одного [11]. Разрежем условно стопорное кольцо вертикальной

плоскостью АВ (рисунок 2.9).

Рисунок 2.9. Расчетная схема.

Тогда в его сечениях возникнут усилия

A=NB=0,5Р3

и моменты

МА=МВ

Обозначим момент через Х1 и в итоге

получим эквивалентную систему. В сечениях с угловой координатой φ

момент

от сил Р3 запишем в виде:

МР3=0,5P3R(1-cos

φ) (2.18)

Момент от единичного силового фактора М1=-1.

Определим коэффициенты канонического уравнения:

δ11=∫М12Rdφ/ЕI=πR/2ЕI, (2.19)

δ1р=∫МрМ12Rdφ/ЕI=-РR2/2ЕI(π/2-1)

откуда1=-δ1р/δ11=PR(0,5-π-l).

Известно, что изгибающий момент в произвольном

сечении равен алгебраической сумме момента от заданных сил Мр и

момента М1, увеличенного в х раз:

Мизг=МР-Х1=PR(π-l-0,5cos

φ) (2.20)

Согласно этому выражению на рассматриваемой

четверти окружности может быть построена эпюра изгибающего момента, а затем по

условию симметрии - и на других участках круга.

Как видно из эпюры, наибольший изгибающий

момент, равный Р3R/π, возникает

в точках приложения сил Р3.

Зная его, можно определить момент сопротивления

сечения кольца W=Мизг/[σ] (здесь

Мизг - изгибающий момент; [σ] - допускаемое

напряжение), а затем диаметр прутка кольца d=(32W/π)1/3

Исходя из того, что грузоподъемность кабины

Q=0,2 т, а собственная масса его кузова G=0,3 т, действующая на чаши нагрузка

равна 5 кН.

Считаем также, что Р1=0,5Р=4,5 кН.

При этом допускаем, что равнодействующая Р2 расположена под углом

45° к Р1, следовательно, Р3=Р1=4,5 кН.

Тогда

Мизг=P3R/π=24500·0,04/3,14=312,1

Н·м;

=312,1/(160-106)=1,9

см3;=(32·1,9/3,14)1/3=2,68 см,

где

R - радиус кольца.

Поскольку

в начале опрокидывания кузова возможны динамические толчки или удары,

воспринимаемые стопорным кольцом, с учетом ГОСТ 2590-88 принимаем d=30 мм для

стали ст. 3. Если для изготовления стопорного кольца выбрать сталь 65Г, то

получим d≈17 мм.

С

целью автоматизации расчетов по выбору материала и геометрических характеристик

стопорного кольца разработана программа для ЭВМ на языке Delphi, которая

апробирована на кабинах грузовых автомобилей.

.5.2

Расчет поперечного рычага на прочность

Цель

прочностного расчета - определить поперечное сечение при прямом чистом изгибе.

Определим максимальный изгибающий момент, возникающий в поперечных сечениях А и

Б рычага. Р=8 кН - усилие на один рычаг, согласно проекту [σ]=160 мПа=16 кН/см2.

Мизг=Р·hб,

кН/м (2.21)

где

hб=0,5 м - плечо от Б до С

Мизг=8·0,5=4

кН/м

Мmax=8·1,1=8,8

кН/м

Определим

осевой момент сопротивления поперечных сечений.

ос=Ми/[σ], см3 (2.22)

осв=400/16=25 см3осмак=8800/16=550

см3

По

ГОСТ 8240-76 примем h для сечения Б h=90 мм.

Для

сечения А, h=100 мм.

Толщина

стенки в=5 мм.

3.

ОХРАНА ТРУДА

.1

Общие положения

Конструктивная

безопасность транспортного средства включает в себя активную, пассивную,

послеаварийную и экологическую безопасность транспортного средства.

Рациональная

организация рабочего места водителя имеет большое значение для БДД, повышения

производительности труда, сохранения здоровья водителя.

Обитаемость

- характеристики среды, определяющие уровень комфорта (микроклимат,

загазованность, эргономические свойства, шум и вибрации, плавность хода) и

эстетические качества рабочего места водителя.

Микроклимат

определяется температурой, влажностью и скоростью воздуха. Приемлемыми

значениями температуры являются 17...24 °С, а оптимальными - 20...22 °С.

Температурное воздействие на организм (прежде всего интенсивность теплообмена)

существенно зависит от влажности и скорости воздуха. Допустимая относительная

влажность воздуха составляет 30...70 %. Должно быть соответствие ГОСТ

12.1.005-85.

.2

Требования пожарной безопасности

Основным

документом, регламентирующим деятельность по обеспечению пожарной безопасности,

является Закон Республики Казахстан «О пожарной безопасности» от 22 ноября 1996

года № 48-1. Он определяет правовую основу и принципы организации системы пожарной

безопасности и государственного пожарного надзора, действующих в целях защиты

от пожаров жизни и здоровья людей, национального достояния, всех видов

собственности и экономики Республики Казахстан.

Все

специализированные и бортовые автомобили, перевозящие горючие жидкости, должны

быть снабжены двумя огнетушителями (типа ОП-5 или ОУ-2), войлочной кошмой и

ящиком с песком в соответствии с ГОСТ 12.1.004-76 «ССБТ. Пожарная безопасность.

Общие требования».

Автобусы

и грузовые автомобили, предназначенные для перевозки людей, должны быть

обеспечены средствами пожаротушения в соответствии с ГОСТ 12.1.004.-76.

Системы

питания, охлаждения и смазки не должны иметь течи топлива, масла, антифриза и

воды, а также пропуска отработавших газов через неплотности соединений в

системах питания и газораспределения.

Автомобили-цистерны

для перевозки горючих жидкостей (бензина, керосина, масла, химикатов и т. д.)

должны быть обеспечены:

- не менее чем двумя углекислотными

огнетушителями и лопатой;

- металлическими заземлительными

цепочками, припаянными или приваренными одним концом к корпусу цистерны и

снабженными на другом конце металлическим острием;

приспособлениями для крепления шлангов

в нерабочем состоянии.

Сливные краны и шланги должны содержаться в

полной исправности, а их состояние и крепление должны исключать подтекание и

расплескивание жидкости.

Выпускная труба должна выводиться вправо под

радиатор автомобиля (по ходу) с наклоном выпускного отверстия вниз.

На цистерне должна быть надпись «Огнеопасно», а

если перевозятся ядовитые негорючие жидкости - «Опасно».

При перевозке горючей жидкости в таре в закрытых

автомобилях автомобили должны иметь соответствующую систему вентиляции.

Автомобили, предназначенные для перевозки

горючих жидкостей и химикатов, должны иметь необходимый набор инструментов и

должны быть обеспечены запасом дегазаторов (дихлорамин, хлорная известь и др.)

в соответствии с ГОСТ 12.104-76 [12].

3.3 Требования безопасности, предъявляемые к

конструкции кабин автомобиля

Рекомендуемая скорость воздуха в салоне

автомобиля примерно 1 м/с. Считается, что вентиляция кабины грузового

автомобиля должна обеспечивать при закрытых окнах не менее чем двадцатикратный

воздухообмен. При этом подача свежего воздуха в кабину или салон в зимний

период должна составлять 0,5...0,8 м3/мин, а летом 1...2,4 м3/мин.

Шум оказывает вредное воздействие на органы

слуха, кору головного мозга. Снижается внимание, увеличивается время реакции,

затрудняется восприятие сигналов других транспортных средств, слуховой контроль

работы агрегатов своего автомобиля. Уровень шума до 75 дБ считается нормальными

условиями, уровень 80...85 дБ является уже вредным. Болевые ощущения возникают при

уровне шума 130 дБ и выше.

Действие шума определяется не только его

интенсивностью, но и частотой. Среднечастотные шумы (350...800 Гц) и

высокочастотные (свыше 800 Гц) более вредны, чем низкочастотные (200...300 Гц).

Длительное воздействие громких высокочастотных шумов вызывает головные боли.

Нормы предельного уровня шума в кабине составляют от 75 до 85 дБ в зависимости

от типа транспортного средства. Соответствие ГОСТ. 12.1.029-80.

Источниками вибраций и колебаний являются

работающие двигатель и агрегаты транспортного средства, неровности дороги.

Вибрации и колебания характеризуются частотой и амплитудой, скоростью и

ускорением колебательного движения. Чем больше частота вибраций, тем меньше

может быть допустимая амплитуда колебаний. Собственные частоты колебаний частей

человеческого тела составляют 4...5 Гц для области таза, 4...8 Гц для области

брюшной полости, до 30 Гц для области головы. Собственная частота колебаний

всего тела составляет примерно 5 Гц. Если при движении автомобиль испытывает

колебания, кратные частоте колебаний тела человека или его частей, возможны

резонансные колебания, что резко повышает утомляемость водителя, так как

вызывает общее напряжение тела и увеличивает расход энергии.

Эргономические свойства - показатели,

характеризующие соответствие размера, формы сидений и органов управления

транспортным средством антропометрическим параметрам.

Управление автомобилем требует

высококоординированных действий и движений, быстроты и точности двигательных

реакций. Длительное пребывание в условиях ограниченной подвижности, однообразие

рабочей позы и движений вызывают нарушение координации. Требуется обеспечение

условий, соответствующих физиологическим возможностям человека.

Компоновка кресла водителя должна способствовать

удобной посадке водителя, обеспечивающей наименьшие физические затраты и

состояние постоянной готовности в течение длительного времени. Это достигается

определенным соотношением размеров элементов сиденья, возможностью регулировки,

изменением наклона спинки сиденья, амортизирующими устройствами и материалами

сиденья.

При разработке конструктивных решений органов

управления автомобилем (расположение, форма, размеры и т.д.) учитывают их

функциональное назначение, значимость, частоту пользования, очередность

пользования. Кроме того, конструкции органов управления должны обеспечивать:

- экономию движений (число движений и траектории

должны быть минимальны);

- простоту и законченность движений

(последнее предполагает, что окончание предыдущего движения должно быть удобным

для начала следующего);

размещение в оптимальной зоне

досягаемости рук и ног водителя;

равномерное распределение нагрузки на

руки и ноги [13].

Конструкция кабины должна обладает высокой

активной и пассивной безопасностью обеспечивать:

- хорошую обзорность и видимость с места

водителя во всех направлениях и при любых погодных условиях;

- отсутствием в поле зрения водителя

слепящих ламп и бликов от полированных поверхностей кузова, блестящих деталей,

контрольных приборов;

защитой глаз водителя от ослепления

солнечными лучами и светом фар сзади идущего автомобиля;

удобной посадкой водителя;

хорошей видимостью контрольных приборов

с места водителя, максимальным приближением органов управления к водителю;

хорошей термоизоляцией кузова;

созданием соответствующего микроклимата внутри салона кузова;

отсутствием резких граней и выступов на

поверхности кузова; утопленными ручками дверей;

мягкими накладками на концах бамперов,

предотвращающими травмирование пешеходов; ремнями безопасности;

безопасными стеклами и зеркалами;

энергоемкой панелью приборов с утопленными приборами;

травмобезопасным рулем;

надежными замками дверей;

широкими дверями, создающими

возможность быстрого покидания водителем и пассажирами потерпевшего аварию

автомобиля;

высокой прочностью пассажирского

салона, обеспечивающей незначительные его деформации при авариях;

широкими бамперами с резиновыми

накладками, поглощающими удары при столкновениях;

регулируемыми подголовниками передних

сидений;

обивочными огнестойкими материалами и

внутренней обшивкой салона кузова.

.4 Требования к транспортным средствам

Техническое состояние, оборудование и

укомплектованность автомобилей всех типов, марок, назначения (включая

эксплуатируемые вместе с ними прицепы и полуприцепы), всех других механических

транспортных средств с приводом по мощности, эквивалентной мощности двигателя

внутреннего сгорания с рабочим объемом цилиндров 50 см3 и более и

имеющих максимальную конструктивную скорость более 50 км/час, находящихся в

эксплуатации, должны соответствовать требованиям, определенным Перечнем

неисправностей и условий, при которых запрещается эксплуатация транспортных

средств, Правил дорожного движения Республики Казахстан, настоящих Правил,

техническим условиям предприятия-изготовителя.

На линию транспортные средства выпускаются

технически исправными и имеющими опрятный внешний вид, свидетельством чего

является отметка в техническом паспорте о прохождении ежегодного технического

осмотра и выданный на руки водителю оформленный в установленном порядке путевой

лист.

Если транспортное средство каким-либо образом

окажется в небезопасном состоянии или в состоянии, способном создать угрозу

безопасности труда, оно выводится из эксплуатации до тех пор, пока не будет

снова приведено в полностью исправное с точки зрения безопасности состояние.

Каждое транспортное средство имеет

государственный номерной знак или регистрационный номер организации. На борту

или платформе транспортного средства указывается его номинальная

грузоподъемность.

К кабине транспортного средства предъявляются следующие

основные требования:

Конструкция кабины и рабочего места водителя

должна обеспечивать обзор водителю, при котором невидимая часть дороги перед

капотом не должна превышать 6 м от переднего бампера транспортного средства.

Кабина должна запираться снаружи и изнутри,

иметь опускающиеся или раздвижные стекла дверей.