Проект технічного переобладнання сульфатного відділення ПАТ 'Авдіївський КХЗ'

Пояснювальна записка

до дипломного проекту

на тему „ Проект технічного

переобладнання сульфатного відділення ПАТ «Авдіївський КХЗ» ”

Об’єкт вивчення - сульфатне

відділення цеху уловлювання №1 Авдіївського коксохімічного заводу.

Ціль проекту - переобладнання

сульфатного відділення підприємства хімічної технології.

У дипломному проекті наведена

технологічна схема сульфатного відділення та піридинової установки, креслення

основних апаратів: абсорберу, барабанної сушарки, випарника та нейтралізатора.

Розрахунки усіх основних апаратів: абсорберу, випарника, сушарки,

нейтралізатора та всієї піридинової установки.

Наведені фізико-хімічні основи

процесу уловлення аміаку з коксового газу та отримання піридинових основ,

описані основні апарати та технологічні схеми. Розрахунок випарника виконаний

за допомогою ЕОМ.

СУЛЬФАТНЕ ВІДДІЛЕННЯ, ПІРИДИНОВА

УСТАНОВКА, АБСОРБЕР, СУШАРКА, СУЛЬФАТ АМОНІЮ, НЕЙТРАЛІЗАТОР, ВИПАРНИК

Объект изучения - сульфатное

отделение цеха улавливания №1 Авдеевского коксохимического завода.

Цель проекта - переоборудование

сульфатного отделения предприятия химической технологии.

В дипломном проекте приведена

технологическая схема сульфатного отделения и пиридиновой установки, чертежи

основных аппаратов: абсорбера, барабанной сушилки, испарителя и нейтрализатора.

Расчеты всех основных аппаратов: абсорбера, испарителя, сушилки, нейтрализатора

и всей пиридиновой установки.

Приведенные физико-химические основы

процесса улавливания аммиака из коксового газа и получения пиридиновых оснований,

описаны основные аппараты и технологические схемы. Расчет испарителя выполнен с

помощью ЭВМ.

СУЛЬФАТНОЕ ОТДЕЛЕНИЕ, ПИРИДИНОВАЯ

УСТАНОВКА, АБСОРБЕР, СУШИЛКА, СУЛЬФАТ АМОНИЯ, НЕЙТРАЛИЗАТОР, ИСПАРИТЕЛЬ

The object of study - sulfate

separation recovery shop number 1 Avdiivka Coke.purpose of the project - the

conversion of sulfate chemical separation technology.the thesis project

presented flow sheet separation of sulfate and pyridine installation drawing

main unit: absorbers, drum dryer, evaporator and converter. Payments all major

units: the absorber, evaporator, dryer, converter and all pyridine

installation.physic-chemical basis of process capture ammonia from coke oven

gas and receipt of pyridine bases, describes the main technological devices and

circuits. Calculation of the evaporator is made by computer.

SULFATE DEPARTMENT, PYRIDINE INSTITUTIONS, ABSORBERS, DRIERS,

AMMONIUM SULFATE, CONVERTES, VAPORIZERS

ЗМІСТ

ВСТУП

. ТЕХНІКО-ЕКОНОМІЧНЕ ОБҐРУНТУВАННЯ

. ХАРАКТЕРИСТИКА СИРОВИНИ ТА ГОТОВОЇ

ПРОДУКЦІЇ

.1 Характеристика вхідної сировини

.2 Характеристика продукції,що

випускається

. ФІЗИКО-ХІМІЧНІ ОСНОВИ ПРОЦЕСІВ

.1 Уловлювання аміаку з коксового

газу з отриманням сульфату амонію

.2 Уловлювання піридинових основ з

коксового газу

. ВИБІР ТЕХНОЛОГІЧНОЇ СХЕМИ

. ВИБІР ОБЛАДНАННЯ

.1 Конструкція абсорберу

.2 Конструкція випарника

.3 Конструкція барабанної сушарки

.4 Конструкція конденсатору

. МАТЕРІАЛЬНІ РОЗРАХУНКИ

БЕЗСАТУРАТОРНОГО МЕТОДУ ОТРИМАННЯ СУЛЬФАТУ АМОНІЮ

.1 Матеріальний баланс аміаку

6.2 Розподіл поглинання аміаку по ступеням абсорберу

7. РОЗРАХУНОК АБСОРБЕРУ

7.1 Матеріальний розрахунок

.2 Матеріальний і тепловий баланси збірки абсорбера

1-го ступеня

.3 Розрахунок 2-го ступеня абсорберу

.4 Матеріальний і тепловий баланси збірки 2-го ступеня

абсорбера

.5 Визначення розмірів абсорберу

8. РОЗРАХУНОК КОНДЕНСАТОРУ

.1 Тепловий розрахунок

8.2 Визначення поверхні теплопередачі

9. РОЗРАХУНОК СУШАРКИ

9.1 Матеріальний розрахунок

.2 Тепловий розрахунок сушарки

.3 Визначення розмірів сушильного барабану

10. ПРОЕКТ ПІРИДИНОВОЇ УСТАНОВКИ

.1 Обґрунтування необхідності

уловлювання піридинових основ

.2 Опис схеми піридинової установки

.3 Вибір обладнання

.4 Розрахунок нейтралізатору

.5 Розрахунок конденсатору легких

піридинових основ

. РОЗРАХУНОК ВИПАРНИКА НА ЕОМ

11.1 Постанова задачi

.2 Математичний опис

.3 Ідентифікація змінних

.4 Аналіз результатів розрахунку

12. ЕКОНОМІЧНЕ ОБҐРУНТУВАННЯ ПРОЕКТУ

УЛОВЛЮВАННЯ ПІРИДИНОВИХ ОСНОВ

12.1 Визначення капітальних витрат

.2 Розрахунок чисельності працівників

.3 Розрахунок фонду оплати праці основних виробничих

працівників.

.4 Визначення собівартості продукції виробництва

.5 Визначення виробничої собівартості уловлювання

піридинових основ.

.6 Розрахунок економічної ефективності технологічного

рішення

13. АВТОМАТИЧНИЙ КОНТРОЛЬ І РЕГУЛЮВАННЯ

ПРОЦЕСУ

. ОХОРОНА ПРАЦІ ТА БЕЗПЕКА ПРИ

НАДЗВИЧАЙНИХ СИТУАЦІЯХ

.1 Стисла характеристика виробництва

та його шкідливі фактори

.2 Заходи щодо поліпшення праці

.2.1 Розрахунок заземлення насосної

установи

.2.2 Розрахунок витяжної вентиляції

.2.3 Пожежна безпека

14.3 Безпека при надзвичайних ситуаціях

ВИСНОВКИ

ПЕРЕЛІК ПОСИЛАНЬ

ВСТУП

Аміак утворюється в процесі

коксування з азоту і водню кам'яного вугілля. Велика частка азоту вугілля (до

60%) залишається в коксі у вигляді термічно стійких азотистих поєднань, а

остання частка видаляється з вугілля разом з леткими продуктами коксування -

газом, смолою і надсмольною водою.

Утворення аміаку при коксуванні

вугілля починається при температурі біля 600°С, а максимальний вихід його

досягається при температурах 800-900°С.

За даними [1] вихід аміаку від сухої

шихти для донецького вугілля варіюється в межах 0,25-0,30%, а для кузнецьких

може досягати 0,45 %.

Вміст аміаку в газі для різного

вугілля [1] може варіюватися в межах 5,5 - 12,5 г/м3 (0 °С).

Вилучення аміаку з коксового газу -

обов'язкова технологічна операція при підготовці газу до його подальшого

використання. Норми допустимого вмісту аміаку в газі: не більше 0,03 г/м3[2],

тобто повнота витягання аміаку з газу повинна складати 99,7 - 99,8 % мас. Такі

серйозні вимоги визначаються чисто технологічними причинами [3]:

необхідність видалення компонента,

який призводить до корозії газопроводів та обладнання;

для попередження виникнення

відкладань в газопровідних комунікаціях і регулюючих пристроях коксових

батарей;

для нормальної експлуатації

бензольно-скруберних відділень і цехів сірко очистки;

аміак з ціаністим воднем, що

знаходиться в газі, різко посилює корозію устаткування, утворюючи добре

розчинне комплексне з'єднання - гексацианферрат - (NH4)4[FeCN6];

аміак, що залишається в газі, при

спалюванні перетворюється переважно на токсичні і корозійно-небезпечні оксиди

азоту;

аміак стабілізує емульсії води і олії

при уловлюванні бензольних вуглеводнів.

У результаті уловлювання аміаку

сірчаною кислотою утворюється сульфат амонію.

Сульфат амонію виробляється на

коксохімічних заводах у великих кількостях. На 1 т сухої шихти виробництво

сульфату амонію (сухого) складає 11,0-11,5 кг.

Сульфат амонію являється дуже

ефективним азотним добривом. Особливістю цього вигляду добрива є ті, що він

дозволяє підпитувати ґрунт не лише азотом, але і сіркою. Остання входить до

складу білків і амінокислот рослин і тому разом з азотом є одним з важливих

елементів живлення сільськогосподарських культур. По мірі важливості для рослин

сірку можна поставити на третє місце після азоту і фосфору. Продукт володіє

важливою для життєдіяльності рослин властивістю. Він переводить фосфор, що

знаходиться в ґрунті з нерозчинної форми в розчинну і тим самим підсилює процес

поглинання рослиною цієї речовини. Це дозволяє понизити кількість фосфорних

добрив, що вносяться до ґрунту.

Не дивлячись на те, що продукт

найширше використовується в сільському господарстві, він також застосовується і

в інших галузях. Наприклад, у біохімії переосадження сульфатом амонію є загальним

методом очищення білків. Використовується в технології хлорування води з

амонізацією, вводиться в оброблювану воду за декілька секунд до хлору, з хлором

утворює хлораміни - зв'язуючи вільний хлор, завдяки чому значно скорочується

утворення хлорорганіки шкідливої для організму людини, скорочується витрата

хлору, зменшується корозія трубопроводів. В харчовій промисловості його

використовують як харчову добавку Є517 (речовини проти злежування). В

промисловості сульфат амонію використовують як сировину при виробництві

акумуляторів, у виробництві віскозного волокна і як основу при виробництві

вогнезахисних просочень для дерева.

Так як сатураторний метод не дає

можливості регулювати розмір отримуваних кристалів, то пропонується для

впровадження безсатураторний метод отримання сульфату амонію на ПАТ

«Авдіївський КХЗ», у якому на стадії абсорбції отримують ненасичений розчин солі, що

піддається вакууму, - випарці в умовах інтенсивної циркуляції, що забезпечує

незначне пересичення і керований ріст кристалів.

1. ТЕХНІКО-ЕКОНОМІЧНЕ ОБҐРУТУВАННЯ

ПРОЕКТУ

Авдіївський коксохімічний завод має у

своєму складі сульфатне відділення для очистки коксового газу від аміаку з

отриманням сульфату амонію.

До складу сульфатного відділення

входить також аміачне відділення, призначення якого полягає у витяганні аміаку

з надлишкової аміачної води для переробки його у сульфат амонію.

Може стати можливим впровадження

піридинової установки для уловлювання легких піридинових основ. Ця установка

призначена для витягання піридинових основ (які містять піридин  і його гомологи: піколіни, лутідини,

колоїдини та хінолін) з маточного розчину сульфатного відділення. Таким чином

ще буде додаткове очищення маточного розчину для більш кращого уловлення аміаку

з коксового газу.

і його гомологи: піколіни, лутідини,

колоїдини та хінолін) з маточного розчину сульфатного відділення. Таким чином

ще буде додаткове очищення маточного розчину для більш кращого уловлення аміаку

з коксового газу.

Ця установка вже на заводі є, бо

піридинові основи раніше уловлювалися, але собівартість не окупалася і

керівництво вирішило не робити цього. Тому не треба великих капітальних затрат,

треба тільки пересвідчитися у справності обладнання, і якщо ми збільшимо ринки

збуту, то прибуток буде досить великий (він наведений у розділі економічне

обґрунтування проекту, у таблиці 16.7).

Піридинові основи досить цінні, тому

треба їх уловлювати, тому що основним джерелом отримання легких піридинових основ

є коксовий газ і частково надсмольна аміачна вода, що містить 0,3-0,4 г/л

піридинових основ.

Піридин і його гомологи легко

розчиняють багато органічні і мінеральні речовини і тому використовуються як

розчинник на заводах гумової і лакофарбової промисловості і заводах пластмас.

Піридинові основи використовуються при виробництві фарб і деяких хімікатів; при

виробництві речовин, які надають водонепроникність тканин і шкіри; для

денатурації спирту; у виробництві отрутохімікатів для боротьби з шкідниками сільського

господарства; для виробництва цінних синтетичних продуктів, що використовуються

в медицині; для отримання фунгіцидів, тобто речовин, які застосовуються для

боротьби з паразитним грибом і бактеріями, що викликають захворювання

культурних рослин.

Піридин є вихідною речовиною для

виробництва лікарських та фармацевтичних препаратів і вітамінів. Джерелом

отримання протитуберкульозних препаратів - фтевазида, салюзида та ін. служить g-піколін. Комплексні сполуки

піридину можуть застосовуватися в якості інгібіторів.

Не достовірно відомо скільки ще ми

зможемо робити кокс з вугілля, тому що вугілля це вичерпна сировина, а так як

основним джерелом отримання легких піридинових основ є коксовий газ, дуже

важливо вилучати всі цінні компоненти з нього.

Може зараз і піридинові основи не

дуже затребувані на ринку, бо ціна висока, але дуже скоро можуть стати взагалі

дефіцитом. Не варто упускати можливості їх отримувати.

. ХАРАКТЕРИСТИКА СИРОВИНИ І ГОТОВОЇ ПРОДУКЦІЇ

2.1 Характеристика вихідної сировини

У хімічно чистому сульфаті амонію аміак становить 25,76%,

залишок 74,24% припадають на частку сірчаної кислоти. На вітчизняних

коксохімічних для виробництва сульфату амонію використовується сірчана кислота

наступних видів: баштова, контактна технічна (привізна і з власних цехів

мокрого каталізу); відпрацьована з підприємств органічного синтезу ;

регенерована після мийки фракцій сирого бензолу та інших коксохімічних

продуктів. Якість сірчаної кислоти нормується стандартом [2].

Для виробництва сульфату амонію вищого і першого сортів

використовується контактна сірчана кислота поліпшеної марки Б концентрації

92,5-94,0% з вмістом заліза не більше 0,015%, оксидів азоту та миш'яку 0,0001%;

для виробництва сульфату амонію другого сорту використовуються контактна

технічна кислота концентрації ≥ 92,5 %, що містить 0,02 % заліза; баштова

кислота марки А концентрацією ≥ 75% і вмістом 0,02 % заліза.

Регенерована сірчана кислота цехів ректифікації сирого

бензолу зі змістом моногідрату до 50% забруднена органічними домішками

(сульфокислотами і продуктами полімеризації). Ці домішки негативно впливають на

хід сатураторному процесу і знижують якість сульфату амонію. Однак економічно

необхідно використовувати цю кислоту, як найбільш дешеву.

Крім того, в сірчаній кислоті містяться і інші домішки -

оксиди азоту, миш'як, хлористі сполуки, свинець, кадмій, алюміній та інші, які

також впливають на роботу сатуратора і якість сульфату амонію. Вміст цих

домішок нормується стандартом.

Велике значення для роботи сульфатного відділення має

організація прийому і зберігання сірчаної кислоти. Зберігання сірчаної кислоти

( ≥ 75%) здійснюється у вертикальних сховищах з вуглецевої сталі

місткістю не більше 400 м3. Сховища забезпечуються повітряками з

волого уловлювачами. Для регенерованої кислоти застосовують сховища з

внутрішньою кислототривкою футерівкою. Ємність складу сірчаної кислоти залежить

від розмірів виробництва сульфату амонію і від того, на якій кислоті працює

сульфатне відділення (на привізної або власної). Ємність складу становить від

15 до 20 доз добової потреби.

Температура плавлення концентрованої сірчаної кислоти -10,3

°С.

2.2 Характеристика продукції, що

випускається

Сульфат амонію [ SO4] отримують на

коксохімічних заводах у сульфатному відділенні цеху уловлювання. Початковою

сировиною для отримання сульфату амонію служить аміак, що міститься в коксовому

газі.

SO4] отримують на

коксохімічних заводах у сульфатному відділенні цеху уловлювання. Початковою

сировиною для отримання сульфату амонію служить аміак, що міститься в коксовому

газі.

Отримання сульфату амонію засноване на реакції нейтралізації

аміаку сірчаної кислотою в сатураторах або абсорберах:

.

.

Сульфат амонію являє собою білі, прозорі кристали форми

подовженого ромба величиною від сотих і десятих часток міліметра до 6-8мм і

більше. Щільність кристалічного сульфату амонію при 20°С становить 1,768 г/см3.

Насипна маса в залежності від крупності кристалів і змісту вологи коливається в

межах 780-830 кг/м3. Сульфат амонію, добре розчиняється у воді. З

підвищенням температури розчинність його у воді збільшується. Хімічно чистий

сульфат амонію містить 21,237 % азоту[3].

За державним стандартом (ГОСТ-9097-74) сульфат амонію повинен

характеризуватися такими показниками (таблиця 2.1):

Важливим показником якості сульфату амонію є розмір кристалів

Дрібнокристалічна структура солі з сильно розвиненою поверхнею являє собою

причиною підвищеного вмісту в ній вологи і сірчаної кислоти, що

Таблиця 2.1 - Показники сульфату амонію

|

Показник

|

Сорт

|

|

Вищий

|

I

|

II

|

|

Вміст азоту в перерахунку на суху речовину,%

|

21

|

20,8

|

20,8

|

|

Вміст вологи,%, не більше

|

0,2

|

0,3

|

0,3

|

|

Вміст H2SО4,%, не більше

|

0,025

|

0,050

|

0,050

|

|

Колір

|

Білий

|

Білий або слабо окрашений

|

Не нормується

|

|

Гранулометричний склад, вміст фракції > 0,25 мм,

%, не менше

|

95

|

70

|

Не нормується

|

|

Залишок на ситі 6мм

|

Відсутній

|

-

|

Не нормується

|

призводить до злежування при зберіганні і зрощенню її в

агломерати. Крупнокристалічна сіль менш схильна злежуванню і рівномірно

розподіляється в ґрунті при використанні її в якості добрива.

Сульфат амонію містить близько 24% сірки, яка у вигляді

сульфат-іона надходить у ґрунт разом з добривом. Сульфат амонію є добривом для

сільськогосподарських полів. У світовому виробництві азотних добрив на частку

сульфату амонію припадає більше 20% від усього виробництва азоту, в нашій

країні 6-7% від усієї кількості випущених азотних добрив.

. ФІЗИКО-ХІМІЧНІ ОСНОВИ ПРОЦЕСІВ

3.1

Уловлювання аміаку з коксового газу з отриманням сульфату амонію

Отримання сульфату амонію засноване

на поглинанні аміаку з коксового газу розчином сірчаної кислоти і протіканні

реакції нейтралізації.

NH3+H2SO4→(NH4)2SO4+q.

Процес нейтралізації сірчаної кислоти

аміаком протікає в дві стадії:

утворення кислої солі - бісульфату

амонію

2SO4+NH3→NH4HSO4;

перетворення кислої солі на середню у

міру перенасичення розчину аміаком

4HSO4+NH3→(NH4)2SO4.

Ці реакції протікають з виділенням

тепла, кількість якого залежить від умов ведення процесу. При взаємодії чистого

аміаку і насиченого розчину сульфату амонію що містить 7-8% вільної кислоти,

тепловий ефект сумарної реакції складає при 47,5°С 815 кДж/кг сульфату амонію,

а при 66,3°С 1855 кДж/кг При поглинанні аміаку з коксового газу тепловий ефект

процесу значно менший оскільки частина аміаку знаходиться у вигляді летких

з'єднань з сірководнем, вуглекислотою і іншими кислими газами, на розкладання

яких витрачається тепло. Для практичних розрахунків можна приймати тепловий

ефект сумарної реакції рівним 1180 кДж/кг сульфату амонію.

Співвідношення між сульфатом та

бісульфатом в розчині визначається кислотністю останнього. При низькій

кислотності (1-2%) в розчині переважає сульфат, який випадає з пересиченого

розчину у вигляді кристалів. При підвищенні кислотності розчину до 34% середня

сіль переходить практично повністю в кислу, яка має кращу розчинність у воді і

в кислих розчинах. При 60°С розчинність сульфату амонію у воді складає 46,6%,

при підвищенні кислотності до 19% вона практично не міняється, а потім

поступово росте і при кислотності 34% досягає максимуму (близько 52%) після

чого починає знижуватися.

Утворення кристалів сульфату амонію

відбувається при пересиченні маткового розчину за рахунок безперервного процесу

поглинання аміаку сірчаною кислотою або в результаті упарювання розчину.

Кристалізація розпочинається з утворення центрів кристалізації - зародків

кристалів. Для отримання великих кристалів необхідно забезпечити умови для їх

росту, інтенсивність якого залежить від швидкості дифузії сульфату амонію з

розчину до граней кристалів швидкості переходу молекул солі з рідкої фази в

тверду і швидкості відведення прихованої теплоти кристалізації від поверхні

кристалів в розчин. При інтенсивному перемішуванні розчинів процеси дифузії

сульфату амонію з розчину до граней кристалів і відведення тепла кристалізації

настільки інтенсифікуються, що практично не роблять впливу на процес

кристалізації. При цьому швидкість переходу речовини з рідкої фази в тверду

пропорційна другому ступеню різниці концентрації пересиченого і насиченого

розчинів

Коефіцієнт швидкості кристалізації К

залежить в сильній мірі від умов кристалізації. Експериментально встановлено,

що основними чинниками, що роблять вплив на ріст кристалів, являються

інтенсивність перемішування температура і кислотність маткового розчину, а

також концентрація різних домішок в нім.

Шляхом перемішування розчинів можна

прискорити ріст дрібних кристалів, затримати утворення нових зародків або

розчинити центри кристалізації, що вже утворилися. Для отримання великих

кристалів необхідно підтримувати їх тривалий час в зваженому стані в

пересиченому розчині, що може бути забезпечено за наявності висхідного потоку

розчину в кристалізаторі. При такому русі розчину створюються сприятливіші

умови для росту великих кристалів, оскільки вони мають більшу енергію

кристалізації і розташовані в нижній частині кристалізатора, куди підводиться

свіжий пересичений розчин.

Дрібніші кристали і зародки в таких

умовах поступово розчиняються, оскільки вони мають більшу розчинність і

знаходяться у верхній частині кристалізатора, де міра пересичення маткового

розчину незначна. Коли розмір кристалів досягає певної величини, вони осідають

на дно кристалізатора і виводяться в якості продукту.

Утворенню великих кристалів сприяють нижча

температура і кислотність маткового розчину. У виробничих умовах розчин

постійно контактує з холодними стінками апаратів й трубопроводів, внаслідок

чого він стає пересиченим і в цих зонах утворюються нові зародки кристалів. При

накопиченні їх в системі не можуть бути отримані великі кристали через нестачу

пересиченого розчину. Чим вище температура маткового розчину, тим значніше

вплив місцевих переохолоджень розчину, тим більше зміст дрібних фракцій в

отримуваному продукті.

Для отримання великокристалічного

продукту процес кристалізації повинен проводитися при можливо низькій

температурі, а апарати і трубопроводи мають бути теплоізольовані.

Підвищення кислотності розчину

призводить до збільшення змісту бісульфату амонію зростанню в'язкості і

щільності розчину, припиненню росту кристалів. Бісульфат піридину, що

утворюється при цьому, також перешкоджає росту кристалів і сприяє збільшенню

тієї солі, що злежується при зберіганні.

Найбільш великі кристали виходять при

кислотності розчину 1-2%. Проте, якщо кристалізація сульфату амонію робиться в

апараті для поглинання аміаку сірчаною кислотою при такій кислотності

відбувається інтенсивне відкладення кристалів на стінках апарату і в

трубопроводах, порушується нормальна робота установки. З цієї причини в таких установках

підтримується кислотність маткового розчину на рівні 4-5%. При цьому дуже

важливо підтримувати однакову кислотність в усьому об'ємі розчину і виключати

утворення нейтральних зон, в яких виходить сіра або чорна сіль (перепал).

Істотний вплив на ріст кристалів і їх

форму роблять різні домішки в матковому розчині. При змісті більше 1 г з'єднань

окисного (трьохвалентного) заліза в 1 кг розчину збільшується зміст дрібних

фракцій в продукті. Наявність в розчині хрому, алюмінію, кадмію сприяє утворенню

голчастих кристалів, які при зберіганні легко ламаються, утворюючи пил, і

схильні до злежування. Наявність в розчині ціанідів і хлоридів також

перешкоджає росту кристалів.

Негативна дія названих домішок може

бути обмежена при введенні в розчин щавлевої кислоти, сульфату магнію і

щавлевокислого кальцію, сечовини, з'єднань закисного (двовалентного) заліза,

марганцю, кобальту.

Домішки в матковому розчині не лише

перешкоджають росту кристалів, але і надають їм різне забарвлення. Сірий колір

сульфату амонію обумовлений наявністю смолянистих речовин, сірчистих з'єднань

заліза, міді, свинцю. Жовте забарвлення дають з'єднання миш'яку. Роданисті

з'єднання у присутності слідів заліза дають червоне або рожеве забарвлення.

Блакитний колір надає сульфату берлінська лазур. Крім того, ціаністі з'єднання

утворюють із залізом комплексні з'єднання, які в суміші з іншими речовинами

надають сульфату колірні відтінки від зелено-жовтого до фіолетового.

Для отримання сульфату амонію білого

кольору необхідно робити попереднє очищення коксового газу від смолянистих

речовин ціаністого водню і сірководню, застосовувати чисту сірчану кислоту та

апаратуру з корозійностійких матеріалів.

Ефективними антизлежувальними

добавками можуть бути відхід коксохімічного виробництва-відпрацьований розчин

сірко чистки і деякий металургійний пил.

3.2

Уловлювання піридинових основ з коксового газу

Піридинові основи, що утворюються при коксуванні кам'яного

вугілля, являють собою суміш гетероциклічних сполук ароматичного ряду з

загальною формулою  . Вихід піридинових основ залежить від вмісту азоту у вугіллі

і температури коксування. На утворення витрачається в середньому 1,2-1,5%

вмісту у вугільній шихті азоту. На заводах Кузбасу, вугілля яких містять

1,8-3,0% азоту, вміст піридинових основ в прямому газі становить 0,5-0,7 г/

. Вихід піридинових основ залежить від вмісту азоту у вугіллі

і температури коксування. На утворення витрачається в середньому 1,2-1,5%

вмісту у вугільній шихті азоту. На заводах Кузбасу, вугілля яких містять

1,8-3,0% азоту, вміст піридинових основ в прямому газі становить 0,5-0,7 г/ проти 0,25-0,4 г/

проти 0,25-0,4 г/ на заводах Донбасу, коксівного

вугілля, що містять 1,2-1,8% азоту. Утворилися при коксуванні піридинові основи

містять піридин

на заводах Донбасу, коксівного

вугілля, що містять 1,2-1,8% азоту. Утворилися при коксуванні піридинові основи

містять піридин  і його гомологи, а також інші азотовмісні сполуки основного

характеру і більш складного складу (хінолін, ізохінолін, хінальдін та ін).

і його гомологи, а також інші азотовмісні сполуки основного

характеру і більш складного складу (хінолін, ізохінолін, хінальдін та ін).

Піридинові основи це безбарвна з

різким запахом рідина. Піридинові основи щільністю при 20 дорівнює 923-982 кг/

дорівнює 923-982 кг/ і киплячі в межах 115-160

і киплячі в межах 115-160 , називають легенями; Піридинові

основи з щільністю 1055-1100 кг/

, називають легенями; Піридинові

основи з щільністю 1055-1100 кг/ і киплячі в межах 160-300°С називають важкими.

і киплячі в межах 160-300°С називають важкими.

Піридинові основи добре розчиняються

у воді, смолі і в сирому бензолі. При охолодженні коксового газу вони

розчиняються в надсмольній води і в смолі, але більша частина їх залишається в

коксовому газі. Розподіл піридинових основ між газом, надсмольної водою і

смолою залежить від температури газу після первинних холодильників та їх

конструкції. Чим краще первинне охолодження газу, тим вище зміст піридинових

основ у конденсаті холодильників і менше в газі. У надсмольній аміачній воді

розчиняється до 15-25% легких піридинових основ від їх ресурсів в газі. Важкі

піридинові підстави розчиняються в кам'яновугільній смолі, а потім виділяються

сірчаною кислотою з кам'яновугільних фракцій і масел. Піридинові основи можна

виявити на всіх технологічних ділянках цеху уловлювання, в тому числі і у воді

кінцевих холодильників, поглинальному маслі, в сирому бензолі, в сепараторній

воді бензольного відділення, так як володіють підвищеною летючістю і хорошу

розчинністю у воді й інших рідинах.

Легкі піридинові основи являють собою

найбільш цінну частину основ, містить піридин  і його гомологи: піколіни, лутідини,

колоїдини (рис. 3.1). Основним джерелом отримання легких піридинових основ є

коксовий газ і частково надсмольна аміачна вода, що містить 0,3-0,4 г/л

піридинових основ.

і його гомологи: піколіни, лутідини,

колоїдини (рис. 3.1). Основним джерелом отримання легких піридинових основ є

коксовий газ і частково надсмольна аміачна вода, що містить 0,3-0,4 г/л

піридинових основ.

Піридин і його гомологи легко розчиняють

багато органічні і мінеральні речовини і тому використовуються як розчинник на

заводах гумової і лакофарбової промисловості і заводах пластмас. Піридинові

основи використовуються при виробництві фарб і деяких хімікатів; при

виробництві речовин, які надають водонепроникність тканин і шкіри; для

денатурації спирту; у виробництві отрутохімікатів для боротьби з шкідниками

сільського господарства; для виробництва цінних синтетичних продуктів, що

використовуються в медицині;

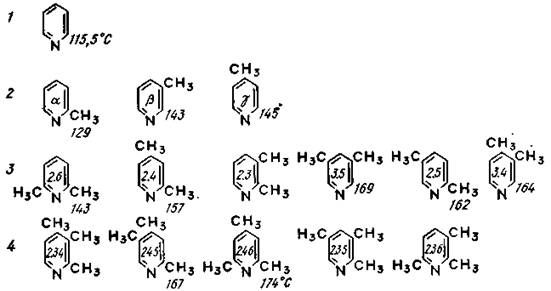

- піридин; 2 - піколіни; 3 -

лутідіни; 4 - колоїдини

Рисунок 3.1 - Піридин та його

гомологи

для отримання фунгіцидів, тобто

речовин, які застосовуються для боротьби з паразитним грибом і бактеріями, що

викликають захворювання культурних рослин.

Піридин є вихідною речовиною для

виробництва лікарських та фармацевтичних препаратів і вітамінів. Джерелом

отримання протитуберкульозних препаратів - фтевазида, салюзида та ін. служить g-піколін. Комплексні сполуки

піридину можуть застосовуватися в якості інгібіторів.

. ВИБІР ТЕХНОЛОГІЧНОЇ СХЕМИ

В залежності від схеми охолодження прямого коксового газу і

уловлювання з нього аміаку розрізняють три способи отримання сульфату амонію:

непрямий, прямий і напівпрямий.

При непрямому способі частина аміаку (20-30% від загальних

ресурсів) вилучається з коксового газу конденсатом, який утворюється при

охолодженні газу у первинних газових холодильниках до 25-35 , а інша частина (80-70%) зворотної

води при промиванні газу в аміачних скруберах. Надсмольна вода (газовий

конденсат) і слабо аміачна вода з скруберів потім переробляються в аміачних

колонах з отриманням парогазової суміші, що складається з водяної пари,

газоподібного аміаку, вуглекислоти, сірководню, ціаністого водню та інших компонентів.

Ця суміш поступає в сатуратор, де аміак зв'язується з сірчаною кислотою з

утворенням насиченого розчину сульфату амонію і кристалів солі, які виводяться

з дна апарата з частиною розчину на центрифугу, а після промивання і сушіння

передаються на склад.

, а інша частина (80-70%) зворотної

води при промиванні газу в аміачних скруберах. Надсмольна вода (газовий

конденсат) і слабо аміачна вода з скруберів потім переробляються в аміачних

колонах з отриманням парогазової суміші, що складається з водяної пари,

газоподібного аміаку, вуглекислоти, сірководню, ціаністого водню та інших компонентів.

Ця суміш поступає в сатуратор, де аміак зв'язується з сірчаною кислотою з

утворенням насиченого розчину сульфату амонію і кристалів солі, які виводяться

з дна апарата з частиною розчину на центрифугу, а після промивання і сушіння

передаються на склад.

Цей спосіб отримання сульфату амонію має велику гнучкість

процесу, що дозволяє проводити в залежності від умов ринку сульфат амонію або

концентровану аміачну воду, або одночасно два продукту в одному цеху. Важливою

перевагою цього способу є виробнича надійність. Крім того, цей спосіб дозволяє

виробляти сірчану кислоту і піридинові підстави з парогазової суміші, яка

виходить з сатуратора з простої технології.

Однак непрямий спосіб має ряд недоліків: великі капітальні

витрати, велика кількість стічних вод, значні втрати аміаку із зворотним газом.

З-за всіх цих недоліків непрямий спосіб не знайшов

застосування на заводах України, але в поєднанні з аміачною очищення коксового

газу від сірководню може бути перспективним.

Прямий спосіб полягає в тому, що весь аміак, який утворюється

при коксування, що вилучається з коксового газу сірчаною кислотою до

охолодження в первинних газових холодильниках. З газозбірника гарячий коксовий

газ надходить в електрофільтр для очищення від туманно образної смоли, а потім

в сатуратор, де аміак зв'язується сірчаною кислотою з утворенням насиченого

розчину і кристалів сульфату амонію.

Особливістю цього способу є те, що при охолодженні коксового

газу після сатуратора в первинних газових холодильниках конденсат, що

утворюється, не містить аміаку і амонійних солей і тому відпадає необхідність

переробки його в аміачний колоні. Відсутність аміачного відділення дозволяє

знизити витрату пари, вартість обладнання, а також зменшити до мінімуму обсяг

стічних вод.

Проте широкого поширення цей спосіб не отримав з-за значних

недоліків: наявність великої кількості апаратів, що працюють під розрідженням,

що підвищує можливість підсосу повітря і утворення вибухонебезпечної суміші,

збільшує витрата електроенергії на транспортування газу; інтенсивна корозія

обладнання, яка обумовлена наявністю в газі хлористого водню і хлористого

амонію; труднощі очищення газу від смоли при високих температурах і освіти в

сатураторе великої кількості кислої смолки; великий обсяг апаратури з-за

високої температури і вологовмісту газу; неможливість уловлювання в сатуратор

легких піридинових підстав з-за високої температури розчину та відсутність

аміачної пари для його нейтралізації в піридинової установки.

Найбільше поширення на заводах України отримав напівпрямий спосіб

виробництва сульфату амонію, який має переваги, а іноді і недоліки прямого та

непрямого методів. За цим методом коксовий газ після газозбірника охолоджується

в первинних газових холодильниках до 25-35 , в результаті чого водяна пара

конденсується практично повністю, а газовий конденсат, що утворюється, розчиняє

до 20-30% аміаку, що міститься в прямому коксову газі. Охолоджений газ

подається нагнітачами в абсорбер, де решті аміак поглинається сірчаною кислотою

з утворенням сульфату амонію.

, в результаті чого водяна пара

конденсується практично повністю, а газовий конденсат, що утворюється, розчиняє

до 20-30% аміаку, що міститься в прямому коксову газі. Охолоджений газ

подається нагнітачами в абсорбер, де решті аміак поглинається сірчаною кислотою

з утворенням сульфату амонію.

Отримані при переробці надлишкової надсмольної води аміачні пари подаються

частково до нейтралізатор піридинової установки, де аміак також зв'язується

сірчаною кислотою. Таким чином, весь аміак прямого коксового газу внаслідок

переробляється на сульфат амонію.

Недоліками цього способу виробництва сульфату амонію є

необхідність переробки надлишкової надсмольної води в аміачних колонах, яка

вимагає значної витрати пари і луги, а також утворення значного обсягу стічних

вод, які в свою чергу вимагають складної очищення.

В залежності від апаратурного оформлення процесів поглинання

аміаку сірчаною кислотою і кристалізації сульфату амонію розрізняють два

різновиди напівпрямого способу, які отримали найбільше поширення в

промисловості, - сатураторний і безсатураторний. Слід зазначити, що в

літературі немає жодних тлумачень цих термінів, вони не відображають

особливостей апаратурних оформлення процесів.

По термінології, яка прийнята в коксохімічній промисловості,

сатураторним називається процес, при якому поглинання аміаку з коксового газу

сірчаною кислотою і утворення кристалів сульфату амонію здійснюється в одному

апараті барботажного типу, який називається сатуратором. При безсатураторному

способі поглинання аміаку сірчаною кислотою здійснюється в форсуночному (або

насадковому) скрубері, який може зрошуватися як пересиченим розчином, який

містить кристали сульфату амонію, так і ненасиченим розчином. У першому випадку

кристалізація сульфату амонію відбувається одночасно з поглинанням аміаку в скрубері,

а в другому утворення пересиченого розчину в спеціальному апараті -

кристалізаторі.

Перевагою безсатураторних процесів є менший гідравлічний опір

форсуночних абсорберів і можливість проведення окремих стадій процесу

(абсорбції аміаку, кристалізації сульфату амонію та ін.) при найбільш

сприятливих умовах.

Таку схему і відображає даний дипломний проект.

Після нагнітачів коксовий газ, що

містить 6-10 г/ аміаку, надходить у колектор входу газу в аміачні абсорбера.

Як і ПГС, абсорбери включені в газову схему паралельно. Продуктивність одного

абсорбера по газу становить 100000

аміаку, надходить у колектор входу газу в аміачні абсорбера.

Як і ПГС, абсорбери включені в газову схему паралельно. Продуктивність одного

абсорбера по газу становить 100000 /час .

/час .

Коксовий газ надходить у нижню

частину абсорбера, де зрошується маточним розчином через 3 яруси бічних форсунок,

по 4 штуки в кожному, і одну центральну. Очищений до вмісту аміаку не вище 0,03

г/ коксовий газ надходить в кислотну

пастку, де очищається від яких віднесло з абсорбера дрібних бризок розчину.

Після цього газ прямує в КГХ бензольного відділення.

коксовий газ надходить в кислотну

пастку, де очищається від яких віднесло з абсорбера дрібних бризок розчину.

Після цього газ прямує в КГХ бензольного відділення.

Розчин на зрошення абсорбера

подається з циркуляційного збірника подачі, в якому підтримується заданий зміст

вільної сірчаної кислоти і питома вага. З нижніх двох ярусів форсунок розчин

стікає на днище абсорбера і через гідрозатвор потрапляє до збірки повернення.

Вміст вільної сірчаної кислоти в цьому розчині повинно бути 0,8-1%. З верхнього

ярусу форсунок і з центральної форсунки розчин, пройшовши через абсорбер,

потрапляє на розділову тарілку, яка перешкоджає змішуванню повертаються з 1,2 і

з 3 ярусів розчинів. З тарілки, через гідрозатвор, розчин з вмістом вільної  = 1,2-1,4% повертається до збірки

подачі.

= 1,2-1,4% повертається до збірки

подачі.

Збірники подачі і повернення з'єднані

за типом «сполучених посудин» трубопроводом діаметром 500мм. Необхідний вміст

вільної сірчаної кислоти в збірнику подачі підтримується додаванням сірчаної

кислоти з напірного бака. Питома вага підтримується додаванням «брудного»

конденсату з напірного бака води.

Із збірки повернення розчин з кислотністю

0,8-1% виводиться в живильні збірники для додаткового відстою перед подачею в

випарники.

З кислотної пастки розчин через

гідрозатвор виводиться в збірник подачі. У циркуляційних збірниках у верхній

частині накопичується кисла смолка, яка уловлюється в абсорбері з коксового

газу. Періодично кисла смолка відкачується в спеціальну автоцистерну і

вивозиться в цех Уловлювання №2 на установку з переробки відходів

коксохімічного виробництва.

Маточний розчин з живильних збірників

містить 40% сульфату амонію подається в випарники живильними насосами.

Випаровування і кристалізація розчину відбуваються під вакуумом. Трубчаста

система випарника підігрівається парою, а вакуум підтримується двоступінчатим

паровим ежектором, який працює в поєднанні з поверхневим конденсатором.

При досягненні необхідної

концентрації кристалів в випарнику, отримана пульпа безперервно подається

насосом в центрифугу. Маточний розчин відділяється в центрифузі від кристалів і

самопливом повертається в циркуляційний збірник подачі, а кристали сульфату

після центрифуги транспортерами подаються в сушильне відділення.

Конденсат після поверхневих

конденсаторів і конденсаторів ежекторів надходить до збірки брудного

конденсату, а потім в напірний бак брудного конденсату.

У процесі роботи випарників

сульфатного відділення в міжтрубному просторі кожного утворюється від 5 /год до 9

/год до 9  /год конденсату, який являє собою

конденсат глухого пари низького тиску. Загальна кількість утворився конденсату

складе від 10 м3/год до 25 м3/год. Конденсат після

нагрівального пристрою випарника самопливом надходить до збірки чистого

конденсату, звідки насосом подається в центрифугу для промивання сульфату

амонію від вільної сірчаної кислоти, для поповнення напірних баків води і на

зволоження пара, подається у випарники. На ці цілі використовується приблизно

від 3 м3/год до 6 м3/год. Надмірна кількість конденсату

може використовуватися на технологічні потреби підприємства.

/год конденсату, який являє собою

конденсат глухого пари низького тиску. Загальна кількість утворився конденсату

складе від 10 м3/год до 25 м3/год. Конденсат після

нагрівального пристрою випарника самопливом надходить до збірки чистого

конденсату, звідки насосом подається в центрифугу для промивання сульфату

амонію від вільної сірчаної кислоти, для поповнення напірних баків води і на

зволоження пара, подається у випарники. На ці цілі використовується приблизно

від 3 м3/год до 6 м3/год. Надмірна кількість конденсату

може використовуватися на технологічні потреби підприємства.

Сушіння і склад сульфату амонію.

Сульфат амонію після центрифуги надходить на стрічковий транспортер вологого

сульфату амонію, а потім в приймальний бункер сушарки. У сушильні агрегати

подається нагнітає вентилятором гаряче повітря, нагріте в калориферах глухим

пором. З сушарки сульфат амонію надходить на склад для навантаження в ж/д

напіввагони.

Сушарка обладнана також витяжним

вентилятором, на всмоктуючому трубопроводі якого встановлений скрубер

знепилювання, що перешкоджає попаданню пилу сульфату амонію в навколишнє

середовище. Це досягається шляхом зрошення повітря, що виходить з сушарки водою

(чистим конденсатом), що подається насосом зі збірки знепилювання через

форсунку. Зі скрубера вода повертається до збірки, тобто знаходиться в

замкнутому циклі.

При насиченні води кристалами сульфату

амонію виробляється викачка її в циркуляційні збірники, а збірник поповнюється

свіжим чистим конденсатом.

Для запобігання віднесення води в

атмосферу, в скрубері передбачена осушуваних насадка. У міру забивання насадки

проводиться її промивка через промивальну форсунку.

Аміачні колони. Велика частина аміаку

в аміачної воді знаходиться у вигляді різних солей. Наявність їх пояснюється

тим, що одночасно з аміаком розчиняється сірководень, вуглекислий газ,

хлористий водень, синильна кислота і т.д. Деякі з цих солей неміцні і легко

розкладаються при нагріванні, виділяючи при цьому аміак. Що міститься у вигляді

таких солей аміак називається летючим. Інші солі більш стійкі при нагріванні не

руйнуються, що міститься у вигляді таких солей аміак називається зв'язаним.

Зв'язаний аміак знаходиться, головним чином, у вигляді хлористого  ), роданистого

), роданистого  ), і сірчанокислого (

), і сірчанокислого ( ) амонію.

) амонію.

Аміачна вода зі сховища надлишкової

аміачної води №8 подається в міжтрубний простір теплообмінників аміачних колон,

де нагрівається аміачною водою, пройшла очищення. Після теплообмінника вода

надходить у аміачні колони №1,2, де відбувається віддувка летючого аміаку

гострою парою. Пароаміачна суміш по аміакопроводу направляється в газопровід

входу газу в ПГС. Очищена від аміаку вода після колони надходить у пекопастку,

де під дією відцентрової сили відбувається очищення її від пеку.

Потім вода надходить у відстійник V =

60 для додаткового відстою від

смолистих речовин. З верхньої частини відстійника вода з переливу надходить у

промсборнік V = 60

для додаткового відстою від

смолистих речовин. З верхньої частини відстійника вода з переливу надходить у

промсборнік V = 60 , звідки насосом подається в трубний простір теплообмінника.

, звідки насосом подається в трубний простір теплообмінника.

З метою утилізації відпрацьованого

содового розчину цехів сіркоочищення, а також для часткового розкладання солей

пов'язаного аміаку в стічних водах відділення хімустановки, в змішувачі

розташованому перед аміачної колоною №3 змішується 600-1000 г/л содового

розчину і 10-14 м3/час надсмольної води.

Розкладання відбувається по реакції:

.

.

Утворені солі летючого аміаку

розкладаються в колоні і пароаміачна суміш виводиться в 5ту зверху царгу

аміачної колони №2 для додаткового насичення летючим аміаком.

. ВИБІР ОБЛАДНАННЯ

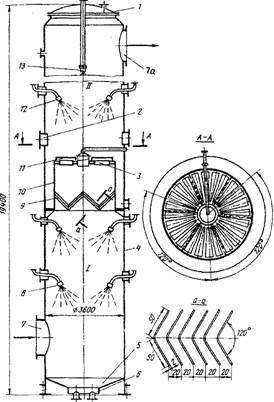

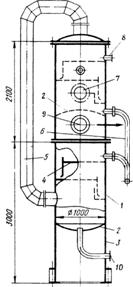

5.1 Конструкція абсорберу

При безсатураторному методі отримання сульфату амонію

очищення газу від аміаку здійснюють в двоступінчатому абсорбері зрошувального

типу (рис. 5.1).

Корпус апарату складається з циліндричної обичайки, конічного

днища і кришки. Внутрішній простір апарату розділений на дві секції за

допомогою кільцевої перегородки з обичайкою, у верхній частині якої змонтована

(суворо горизонтально) ковпачкова барботажна тарілка з кільцевим переливанням

на рівні кромок обичайки. Штуцери, а також встановлені над ними ковпаки мають

трапецеїдальну форму і на тарілці розташовані радіально.

Усередині обичайки встановлений краплевідбійник, виконаний із

зігнутих смуг листового матеріалу. Верхня і нижня секції абсорбера обладнані

індивідуальними системами зрошування і виконують функції першого і другого

ступеня абсорбції аміаку. Нижня секція (перший ступінь) обладнана двома ярусами

форсунок по шість штук в кожному. Верхня секція (другий ступінь) має один ярус

форсунок, крім того, уздовж осі апарату розташована форсунка з крупнокаплевим

зрошуванням призначена також для зменшення бризковиносу газовим потоком. Верхня

секція обладнана люками.

Коксовий газ поступає в нижню секцію апарату через патрубок,

промивається кислим розчином циркуляційного циклу першого ступеня абсорбції за

допомогою форсунок, потім звільняється від бризок розчину в краплевідбійнику і

поступає в штуцери 3 ковпачкової тарілки, яка заповнена рідиною до рівня кромок

обичайки. При цьому в нижній секції абсорбера з газу витягається близько 95 %

аміаку, що міститься в ньому.

Циркулюючий розчин кислотністю близько 1% після контакту з

газом поступає в конічне днище і виводиться через патрубок.

Вхід газу у верхню секцію абсорбера здійснюється в режимі

барботажу завдяки наявності занурених в рідину ковпаків. Далі газ піддається

повторному контакту з рідкою фазою в режимі зрошування за допомогою форсунок. В

процесі рециркуляції в контурі зрошувальної системи другого ступеня розчину

кислотністю 10-12% з газу витягаються залишки аміаку і легкі піридинові основи.

Очищений коксовий газ виводиться з абсорбера через патрубок, а розчин

накопичується в кільцевому проміжку між стінками абсорбера і обичайки і

виводиться через патрубок.

Рисунок 5.1 - Конструкція двоступінчатого тарілчастого

абсорберу зрошувального типу

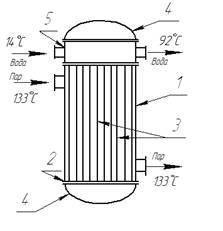

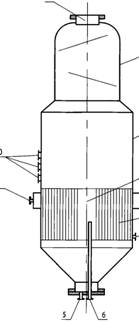

5.2 Конструкція випарника

Випарник є поверхневим теплообмінником, де випаровується

вода, утворюючи вторинну пару, конденсат якої (дистилят) заповнює втрати

робочого тіла в паросиловому циклі (рис. 5.2). Дистилят майже вільний від

домішок і за якістю близький до конденсату турбін. Кипляча вода (концентрат)

внаслідок випарювання має дуже високий солевміст, що у багато разів перевершує

солевміст початкової води. Підігрів і випар води у випарнику здійснюються за

рахунок тепла пари, що поступає з відбору турбіни (первинна пара). Конденсація

вторинного пари робиться в спеціальних поверхневих теплообмінниках, включених в

теплову схему турбіни і охолоджуваних основним конденсатом. Такий теплообмінник

називається конденсатором.

Попри те, що тепло, зате, що витрачається на пароутворення

вихідної води у випарнику, за винятком втрати розсіяння, повністю повертається

в цикл в конденсаторі випарної установки, тут має місце енергетична втрата, обумовлена

теплопередачею через стінку при певному температурному натиску (10-25°С).

Внаслідок цього вторинна пара має нижчий тиск в порівнянні з первинним.

Енергетичну втрату можна значно зменшити раціональним

включенням випарника і його конденсатора в регенеративну схему турбіни. Крім

того, економічність установки можна підвищити при переході на двоступінчату

схему випарювання. При цій схемі вторинна пара першого випарника є первинною

(що гріє) парою другого випарника. Зі збільшенням числа східців випарної

установки кількість дистиляту, що отримується з 1 кг пари, відібраної з турбін,

віз¬розтане. Тому очевидно, що при зрівнянні одноступінчатою і

багатоступінчастою установок, працюючих при одному і тому ж температурному

перепаді, більш економічною виявляється багатоступінчаста установка.

Проте збільшення числа східців призводить до ускладнення і

дорожчання установки і може бути виправдане тільки при значних втратах

конденсату. На сучасних великих електростанціях, де втрати конденсату не

перевершують 1,5 застосовуються в основному одноступінчаті установки. B ряду

випадків два одноступінчатих випарника встановлюються на різних відборах

турбіни.

Поверхневі випарники за конструктивним виконанням

розділяються на горизонтальні та вертикальні. По компонувальним міркуванням

нині заводами випускаються для електричних станцій тільки випарники

вертикального типу.

Рисунок 5.2 - Конструкція поверхневого трубчастого

теплообмінника

5.3 Конструкція конденсатору

Корпус конденсатора являє собою сталеву суцільно зварену

обичайку прямокутного перерізу з привареним до неї днищем. Зварювання корпусу

проводиться на монтажному майданчику. Для додання жорсткості корпусу

конденсатора до його днища приварена рама, що складається з поперечних балок двотаврового

перерізу. Під крайніми поздовжніми балками розташовані пружинні опори

конденсатора

Трубна система конденсатора складається з:

– трубного пучка;

– двох кінцевих одинарних трубних дощок;

– проміжних трубних дощок.

Трубний пучок складається з гладких прямих трубок Ø28x1.5,

для розміщення

яких в трубних дошках застосована стрічкове компонування. Компонування трубного

пучка у вигляді багаторазової згорнутої стрічки та розміщення на виступаючих

ділянках пучка «зубців» істотно збільшує загальний периметр трубного пучка, і

тим самим досягається низька швидкість пара в периферійних рядах трубок - 50-60

м/с. Хоча величина вхідної швидкості і невелика, для запобігання ерозійного

зносу трубок і поліпшення їх вібраційних характеристик товщина стінки трубок першого

ряду збільшена до 2 мм.

Теплообмінні трубки развальцовані на глибину 50 мм у двох

одинарних трубних дошках.

Опорами трубного пучка є проміжні трубне дошки, розташовані

на рівних відстанях один від одного, в проміжних трубних дошках є круглі вирізи

для вирівнювання тиску по довжині конденсатора, а також вирізи в нижній частині

для вільного протікання конденсату в бік конденсатосбірників. У центрі трубних

дощок виконані вирізи для проходження пароповітряної суміші в трубі

відсмоктування повітря.

Конденсат, що надходить у зливні трубки з вище розташованих

рядів труб, відводиться до трубних дощок і стікає в нижню частину конденсатора,

без переохолодження на нижніх рядах трубок. Уловлювання конденсату сприяє

зменшенню загального парового опору конденсатора, так як при цьому

забезпечується вільний прохід пари в тупикові проходи трубного пучка

(конструкція конденсатору приведена на рис.5.3).

Рисунок 5.3 - Конструкція конденсатору.

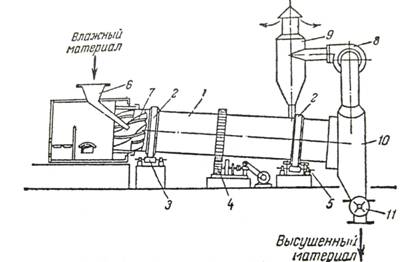

5.4 Конструкція барабанної сушарки

Барабанна сушарка є зварним циліндром - барабаном, на

зовнішній поверхні якого укріплені бандажні опори, кільцями жорсткості і

приводним зубчатим вінцем. Вісь барабана може бути нахилена до горизонту на

4-6°С (рис. 5.3).

Барабанні атмосферні сушарки безперервної дії призначені для

сушки сипких матеріалів топочними газами або нагрітим повітрям.

Усередині барабана встановлюють насадки, конструкція яких

залежить від властивостей висушуваного матеріалу. З боку завантажувальної

камери багатозамочна гвинтова насадка, з числом спіральних лопатей від шести до

шістнадцяти залежно від діаметру барабана. При сушці матеріалу з великою

адгезією до поверхні на початковій ділянці останнього закріплюють ланцюги, за

допомогою яких руйнують камки і очищають стінки барабана. Для цієї ж мети

можуть застосовувати ударні пристосування, розташовані із зовнішньої сторони

барабана.

У сушарках діаметром 1000-1600 мм для матеріалу з хорошою

сипучістю і середнім розміром частинок до 8 мм встановлюють секторну насадку. У

тих же сушарках, для матеріалів, що володіють підвищеною адгезією або сипких

матеріалів з середнім розміром частинок більше 8 мм встановлюють підйомний -

лопатеві пристрої. У сушарках діаметром 1000- 3500 мм для матеріалів схильних

до налипання, але поновлюючих сипкі властивості в процесі сушки спочатку

встановлюють підйомний - лопатеві перевалочні пристрої, а потім секторні

насадки.

Основний матеріал для виготовлення барабанів сушарок,

завантажувальних і розвантажувальних камер - вуглецеві стали. У технічно

обґрунтованих випадках додаткове виготовлення барабанів, розвантажувальних і

розвантажувальних камер частково або повністю з жаростійких сталей спеціальних

марок.

Барабанні вакуумні сушарки працюють, як правило, періодично і

їх застосовують для сушки теплочутливих матеріалів від води і органічних

розчинників, а також для сушки токсичних матеріалів. Залежно від властивостей

матеріалу і вимог до готової продукції застосовують сушарки середнього або

глибокого вакууму. Вакуумні барабанні сушарки застосовують в основному у виробництві

полімерних матеріалів.

Принципова схема барабанної сушарки. Вологий матеріал з

бункера за допомогою живильника потрапляє в сушильний барабан, що обертається.

Паралельно матеріалу в сушарку подається сушильний агент, що утворюється при

згоранні палива в топці і змішення газів в камері змішувача. Повітря в топку і

камеру змішувача подається вентиляторами. Висушений матеріал з протилежного

кінця сушильного барабана, а з нього на транспортуючий пристрій.

Відпрацьований сушильний агент перед викидом в атмосферу

очищається від пилу в циклоні. При необхідності виробляється додаткове, мокре

пиловловлювання у скрубері.

Транспортування сушильного агента через сушильну камеру

здійснюється за допомогою вентилятора. При цьому установка знаходиться під

розрідженням 50 - 250 Па, що виключає витік сушильного агента через нещільність

установки.

Барабан приводиться в обертання електродвигуном через зубчату

передачу.

Рисунок 5.3 - Конструкція барабанної сушарки

. МАТЕРІАЛЬНІ РОЗРАХУНКИ БЕЗСАТУРАТОРНОГО МЕТОДУ ОТРИМАННЯ

СУЛЬФАТУ АМОНІЮ

6.1 Матеріальний баланс аміаку

Згідно з виробничими даними ПАТ «Авдіївський коксохімічний

завод» об`єм коксового газу дорівнює 100000 м3/год, вміст аміаку у

газі - 564 кг/год, з аміачно-водяними парами потрапляє аміаку - 200 кг/год.

Кількість аміаку, яка уноситься з коксовим газом складає 3 кг/год. Матеріальний

баланс аміаку приведено в таблиці 6.1.

Таблиця 6.1- Матеріальний баланс аміаку (кг/год)

|

Прихід

|

Витрата

|

|

З коксовим газом 564

|

З коксовим газом 3

|

|

З аміачно-водяними парами 200

|

Реагує з кислотою 761

|

|

Разом 764

|

Разом 764

|

Для поглинання Gам.=761 кг/год аміаку необхідно

подати сірчаної кислоти в моногідраті (Gк-ти):

, (6.1)

, (6.1)

де  - молярна маса сірчаної кислоти, 98 кг/моль;(NH3)

- молярна маса аміаку.

- молярна маса сірчаної кислоти, 98 кг/моль;(NH3)

- молярна маса аміаку.

кг/год;

кг/год;

при цьому утворюється сухого сульфату амонію:

сух. =

Gам. + Gк-ти; (6.2)

сух. =

761 +2193 = 2954 кг/год,

а з вологістю 2 %:

вл .=

(6.3)

(6.3)

вл =

кг/год.

кг/год.

Витрата 92,5 %- вої сірчаної кислоти складе:

=

=  (6.4)

(6.4)

кг/год,

кг/год,

із них моногідрату сірчаної кислоти 2193 кг/год, води 178 кг/год.

Для спрощення розрахунку нехтуємо вмістом сірчаної кислоти і

піридинових основ у відфугованому сульфаті амонію.

6.2 Розподіл поглинання аміаку по ступеням

абсорберу

У абсорбер надходить наступна кількість коксового газу з нагнітача і

аміачно-водяної пари з дефлегматора (таблиця 6.2).

Таблиця 6.2 - У абсорбер надходить наступна кількість

коксового газу з нагнітача і аміачно-водяної пари з дефлегматора.

|

Компоненти

|

З нагнітача кг/год

|

З дефлегматора кг/год

|

Всього

|

|

|

|

кг/год

|

м3/год

|

|

Сухий коксовий газ Бензольні вуглеводні Сірководень

Двоокис вуглецю Піридинові основи Аміак Водяна пара

|

45600 2600 1120 - 40 564 2920

|

- - 38 48 6 142 696

|

45600 2600 1158 48 46 706 3616

|

100000 702 763 24 13 930 4500

|

|

Разом

|

52844

|

930

|

53744

|

106932

|

Кількість поглиненого аміаку в 1-му ступені абсорберу можна

визначити виходячи з умови рівності поверхні контакту або об`ємів обох ступенів

абсорберів і коефіцієнтів абсорбції, що приводить до рівняння:

,

,

де a1, a2 и a3 - вміст аміаку в газі

до 1-й, до 2-ї і після 2-го ступеня абсорберу.

Величини a1 і a3 дорівнюють:

г/м3,

г/м3,

г/м3,

г/м3,

де кількість аміаку у газі після абсорберу дорівнює 3 кг/год.

Тоді:

г/м3.

г/м3.

Таким чином, в 1-му ступені абсорбера поглинається аміаку:

=

=

;

;

де  - загальний об’єм коксового газу, який надходить з

нагнітача і аміачно-водяної пари з дефлегматора (з табл. 6.2

- загальний об’єм коксового газу, який надходить з

нагнітача і аміачно-водяної пари з дефлегматора (з табл. 6.2  106932 м3/год).

106932 м3/год).

кг/год.

кг/год.

Надходить аміаку в другий ступінь:

кг/год,

кг/год,

і поглинається аміаку в другому ступені:

=

=

-

-  ,

,

де  - кількість аміаку у газі після абсорберу дорівнює 3

кг/год.

- кількість аміаку у газі після абсорберу дорівнює 3

кг/год.

=

46 - 3 = 43 кг/год.

=

46 - 3 = 43 кг/год.

Для поглинання 660 кг/год аміаку в 1-му ступені абсорберу необхідно

витратити сірчаної кислоти в моногідраті (за формулою 6.1):

кг/год,

кг/год,

при цьому утворюється сульфату амонію (6.2):

660

+ 1902 = 2562 кг/год.

660

+ 1902 = 2562 кг/год.

У другому ступені поглинається аміаку 43 кг/год, витрачається сірчаної

кислоти (6.1):

кг/год,

кг/год,

і утворюється сульфату амонію (6.2):

43

+124 = 167 кг/год.

43

+124 = 167 кг/год.

Крім того, в 2-ий ступінь надходить сульфат амонію, що утворюється в піридинової

установці в кількості:

,

,

де  - кількість аміаку, що йде з дефлегматора в

нейтралізатор,

- кількість аміаку, що йде з дефлегматора в

нейтралізатор,  =58 кг/год.

=58 кг/год.

кг/год.

кг/год.

Таким чином, всього накопичується сульфату амонію в 2-му

ступені абсорбера (6.2):

167 +225 = 392 кг/год.

167 +225 = 392 кг/год.

Загальна кількість сульфату амонію:

;

;

2562 + 392 = 2954 кг/год.

2562 + 392 = 2954 кг/год.

Кількість розчину, що перетікає з абсорбера 2-го ступеня в

абсорбер 1-го ступеня має бути такою, щоб вивести в 1-ий ступінь абсорберу

сульфат амонію в кількості, що утворюється в 2-му ступені абсорбції і в

піридиновій установці.

Кількість сульфату амонію, що утворюється в 2-му ступені й в

піридинової установці дорівнює  392 кг/год.

392 кг/год.

Так як розчин містить 28 % (NH4)2SО4,

то кількість цього розчину дорівнюватиме:

;

;

кг/год,

кг/год,

або за об`ємом

Таким чином, розчин, що перетікає містить, кг/год (див. табл. 6.3).

Таблиця 6.3 - Склад розчину, що перетікає

|

Найменування

|

Вміст, кг/год

|

|

Сульфат амонію

|

1400  0,28 = 392 0,28 = 392

|

|

Сірчаної кислоти

|

1400  0,12 = 168 0,12 = 168

|

|

Сульфату піридину

|

|

|

Води по різниці

|

732

|

|

Разом

|

1400

|

Зі 108 кг/год сульфату піридину ( ), що надходить в 1-й ступінь

абсорберу, десорбується зворотно 48 кг/год (

), що надходить в 1-й ступінь

абсорберу, десорбується зворотно 48 кг/год ( ) піридинових основ і звільняється:

) піридинових основ і звільняється:

;

;

108 - 48 = 60 кг/год сірчаної кислоти.

108 - 48 = 60 кг/год сірчаної кислоти.

Кількість розчину, що виводиться із 1-го ступеня абсорберу у

випарник повинно бути таким, що після випаровування води і виділення всього

вироблюваного сульфату амонію залишився насичений розчин сульфату амонію певної

концентрації.

Кількість розчину, що виводиться із 1-го ступеня абсорбера у

випарник, визначимо наступним чином.

Позначимо кількість цього розчину через G і вміст у ньому

сульфату амонію 40 % і H2SO4 1 %. Тоді в ньому міститься

сульфату амонію 0,4G кг/год.

Після випаровування W кг/год води в випарники в центрифузі

входить пульпа в кількості (G-W) кг/год, в якій знаходиться 0,4G кг/год

сульфату амонію.

Після видалення вологого сульфату амонію в центрифузі в

кількості:

;

;

де 0,98 - вміст сухого сульфату амонію;

кг/год,

кг/год,

залишиться маточного розчину (G -W- 3014), з них сульфату амонію (0,4G

- 2954).

Оскільки вміст сульфату амонію в маточному розчині після центрифуги

дорівнює 47%, тому можна скласти рівняння:

.

.

Кількість води, що видаляється в випарники, можна визначити за такою

формулою:

,

,

де С0 - вміст (NH4)2SO4 у

сульфаті амонію, С0 = 98 %;

С1 - в тій же, в пульпі після випарника; приймаємо, що

пульпа містить 50 % за масою викристалізованої солі, а насичений матковий

розчин містить 47 % сульфату амонію; тоді:

С1=50+0,5∙47=73,5%;

С2 - той же, в маточному розчині після центрифуги, С2

= 47 %;

С3 - той же, в розчині, що виводиться із 1-го ступеня

абсорбції у випарник, С3 = 40 %;

-

кількість вологого сульфату амонію, кг/год.

-

кількість вологого сульфату амонію, кг/год.

Тоді:

кг/год.

кг/год.

Підставляючи W, отримаємо:

звідки об'єм розчину дорівнюватиме:

р-ну= ,

,

де  - кількість розчину, що виводиться з абсорбера у

випарник, 10655 кг/год;

- кількість розчину, що виводиться з абсорбера у

випарник, 10655 кг/год;

-

щільність розчину 1,24 кг/л.

-

щільність розчину 1,24 кг/л.

м3/год.

м3/год.

Вміст піридинових основ в цьому розчині можна визначити за рівнянням:

Приймаємо температуру розчину після 1-го ступеня абсорбції 58  С (надалі ця температура перевіряється по тепловому

балансу збірника 1-го ступеня абсорбції) і концентрацію сірчаної кислоти 1 %.

С (надалі ця температура перевіряється по тепловому

балансу збірника 1-го ступеня абсорбції) і концентрацію сірчаної кислоти 1 %.

Вміст піридинових основ дорівнює:

г/м3.

г/м3.

Тоді максимальний вміст піридинових основ у виводимому в випарник

розчині:

=5,83

г/л.

=5,83

г/л.

Фактичний вміст визначаємо приймаючи, що рівновага відповідає 50 %

вмісту піридинових основ в газі, тоді:

=3,07

г/л.

=3,07

г/л.

Таким чином, в розчині, що направляється у випарник, міститься, кг/год

(табл. 6.4).

Таблиця 6.4 - Вміст розчину, що направляється у випарник

|

Найменування

|

Вміст, кг/год

|

|

Сульфат амонію

|

0,4  10655 = 4262 10655 = 4262

|

|

Сірчана кислота

|

0,01  10655 = 106,6 10655 = 106,6

|

|

Сульфат піридину

|

=51,4 =51,4

|

|

Води по різниці

|

6235

|

|

Разом

|

10655

|

З цієї кількості розчину, спрямованого у випарник, після

випаровування води в кількості 4858 кг/год ( ) і відділення вологого сульфату

амонію в центрифузі в кількості 3014 кг/год (з них сухого 2954 кг/год і вологи

60 кг/год) залишиться маткового розчину:

) і відділення вологого сульфату

амонію в центрифузі в кількості 3014 кг/год (з них сухого 2954 кг/год і вологи

60 кг/год) залишиться маткового розчину:

10655 - 4858 - 3014 = 2783 кг/год.

10655 - 4858 - 3014 = 2783 кг/год.

Після додавання промивної води в кількості 170 кг/год ( ) повертається маточного розчину до

збірки 1-го ступеня абсорбції

) повертається маточного розчину до

збірки 1-го ступеня абсорбції

;

;

2783 +170 = 2953 кг/год.

2783 +170 = 2953 кг/год.

Склад цього розчину і кількість (кг/год) наступні (таблиця

6.5).

Таблиця 6.5 - Склад розчину

|

Найменування

|

Вміст, кг/год

|

|

Сульфат амонію

|

4262 - 2954 = 1308

|

|

Сірчана кислота

|

106,6

|

|

Сульфат піридину

|

51,4

|

|

Вода

|

6235 - 4858 - 60 +170 =1487

|

|

Разом

|

2953

|

. РОЗРАХУНОК АБСОРБЕРУ

7.1 Матеріальний розрахунок

Прихід

У абсорбер 1-го ступеня надходить коксовий газ з нагнітача і

аміачно-водяні пари з дефлегматору у кількості, кг/год (дивиться таблицю 7).

Таблиця 7.1 - Склад надходячего коксового газу

|

Найменування

|

Вміст, кг/год

|

|

Сухий коксовий газ

|

45600

|

|

Бензольні вуглеводні

|

2600

|

|

Аміак

|

706

|

|

Сірководень

|

1158

|

|

Двоокис вуглецю

|

48

|

|

Піридинові основи

|

46

|

|

Водяна пара

|

3616

|

|

Разом

|

53774

|

У абсорбер надходить циркулюючий розчин зі збірника 1-го

ступеня абсорберу. Позначимо цю кількість через G1.

Таким чином, загальний прихід дорівнює:

+ G1

кг/год

Витрата

З коксового газу із 706 кг/год аміаку поглинається 660 кг/год

і залишається в газі 46 кг/год.

Кількість піридинових основ в газі після 1-го ступеня

абсорбції збільшується за рахунок десорбції їх з перетікання, що надійшов з

2-го ступеня абсорбції. Кількість десорбуючих піридинових основ в 1-му ступені

абсорберу дорівнює 48 кг/год. Таким чином, у вихідному газі буде міститися

піридинових основ:

+48 = 94 кг/год

Кількість водяної пари, що виходять з газом з 1-го ступеня

абсорбції, можна визначити виходячи з того, що за рахунок тепла нейтралізації

відбувається нагрів газу до 58 °С, тобто до температури потрапляючого розчину,

і випаровування відповідної кількості води. Позначимо цю кількість через  :

:

кг/год,

кг/год,

де Q1- тепло, внесене коксовим газом, кДж/год;2 -

тепло, внесене амоніачно-водяними парами, кДж/год;3- тепло реакції

нейтралізації, кДж/год;4-тепло, що відноситься сухим газом, кДж/год;

температура

газу на виході з абсорбера, t = 58 °С.

температура

газу на виході з абсорбера, t = 58 °С.

Тепло, що вноситься коксовим газом при 50 °С:1=15868750

кДж/год

Тепло, що вноситься аміачно-водяними парами з дефлегматора при 95 °С,

дорівнює:

Q2= ((142∙0,508+38∙0,24+48∙0,418+6∙0,246)∙95+696∙(595+0,44∙95))∙4,19=

=1897980 кДж/год

Тепло реакції нейтралізації аміаку:

Q3 = кДж/год,

кДж/год,

де 195675 - тепло реакції нейтралізації, кДж/год сірчаної кислоти.

Тепло, що відноситься сухим коксовим газом при температурі 58  °С:

°С:

Q4=((46∙0,508+1158∙0,298+48∙0,418+94∙0,246+2600∙0,246+45600∙0,7)∙58)∙4,19=

8012670 кДж/год.

Тоді:

кг/год.

кг/год.

Загальна кількість газів, що виходять з 1-го ступеня абсорберу в 2-й,

наведена в таблиці 7.2.

Таблиця 7.2 - Загальна кількість газів, що виходять з 1-го ступеня

абсорбера в 2-й

|

Найменування

|

Витрата по газу

|

|

кг/год

|

м3/год

|

|

Сухий коксовий газ

|

45600

|

100000

|

|

Бензольні вуглеводні

|

2600

|

702

|

|

Аміак

|

46

|

61

|

|

Сірководень

|

1158

|

763

|

|

Двоокис вуглецю

|

48

|

24

|

|

Піридинові основи

|

94

|

27

|

|

Водяна пара

|

4982

|

6200

|

|

Разом

|

54528

|

107777

|

Кількість циркулюючого розчину, що виходить з 1-го ступеня

абсорбера, позначимо G2 кг/год. Тоді загальна витрата дорівнює:

+ G2,

Дорівнюючи прихід і витрату, отримаємо:

+G1=51528+G2;

або G1=G2+754

Друге рівняння для визначення G1 і G2

отримаємо виходячи зі значень концентрацій сірчаної кислоти на вході і виході з

1-го ступеня абсорбції і кількості сірчаної кислоти, що витрачається, в 1-му

ступені.

Приймаючи концентрацію розчину, що поступає, 1,6 % і що

виходить 1 %, отримаємо рівняння:

де  - кількість кислоти, що витрачається в 1-му ступені

абсорбера, кг/год.

- кількість кислоти, що витрачається в 1-му ступені

абсорбера, кг/год.

Для зв'язування в 1-му ступені абсорберу 660 кг/год аміаку потрібне

використати сірчаної кислоти 1902 кг/год . Проте при розкладанні сульфату

піридину, що поступив з 2-го ступеня, звільняється сірчаної кислоти 60 кг/год.

Тому:

= 1902 - 60 = 842 кг/год,

= 1902 - 60 = 842 кг/год,

Таким чином,

,6 G1 = G2 + 184200.

G1 = G2 + 184200.

Вирішуючи приведені два рівняння з невідомими G1 і G2,

отримаємо G1=305744 кг/год

і G2=304990 кг/год.

Об'єм розчину, що поступає, при щільності 1,24 кг/л буде:

м3/год

м3/год

Матеріальний баланс 1-го ступеня абсорбції наведений у таблиці 7.3, а

тепловий баланс - у таблиці 7.4.

Таблиця 7.3 - Матеріальний баланс 1-го ступеня абсорбції

|

Прихід

|

кг/год

|

Витрата

|

кг/год

|

|

Коксовий газ

|

52844

|

Коксовий газ

|

54528

|

|

Аміачно-водяна пара

|

930

|

Циркулюючий розчин

|

304990

|

|

Циркулюючий розчин

|

305744

|

|

|

|

Разом

|

359518

|

Разом

|

359518

|

Таблиця 7.4 - Тепловий баланс 1-го ступеня абсорбції

|

Найменування

|

кДж/год

|

Найменування

|

кДж/год

|

|

Тепло коксового газу

|

15868750

|

Тепло коксового газу

|

8012670+(595+ +0,438 58) 58) 4,19 4,19  4982==20963343 4982==20963343

|

|

Тепло аміачної водяної пари

|

1897580

|

Тепло, що втрачається назовні

|

552000

|

Тепло нейтралізації 3797654 Тепло циркулю-

ючого розчину 304990 2,93

2,93 t

t =

=

|

=894536 t t

|

|

|

Тепло циркулю- ючого розчину

|

305744 2,93 2,93 58,9=52011335 58,9=52011335

|

|

|

|

Разом

|

73575719

|

Разом

|

21018543+894536 t t

|

Дорівнюючи прихід і витрату тепла, отримаємо температуру розчину, що

виходить з 1-го ступеня абсорбера, рівну 58,8  °С,

тобто приблизно таку ж, як і що поступає.

°С,

тобто приблизно таку ж, як і що поступає.

7.2 Матеріальний і тепловий баланси збірки

абсорбера 1-го ступеня

Матеріальний розрахунок

Прихід. У збірку абсорбера 1-го ступеня поступають: циркулюючий розчин

з абсорбера, маточний розчин з центрифуги, перетік з 2-го ступеня абсорберу,

сірчана кислота, вода для поповнення циклу.

Визначаємо кількість цих потоків :

. Кількість розчину, що поступає з 1-го ступеня абсорбера:

-10655=29433 кг/год.

. Кількість маточного розчину, що поступає з центрифуги, дорівнює 2953

кг/год.

. Кількість розчину, що поступає з 2-го ступеня абсорбера

(перетікання), дорівнює 1400 кг/год.

. Кількість кислоти, що поступає, позначимо x1.

. Кількість води для поповнення циклу позначимо y1.

Загальна витрата дорівнює:

+ x1 + y1.

Витрата. Кількість розчину, що виводиться зі збірки в циркуляцію,

дорівнює 305744 кг/год.

Дорівнюючи прихід і витрату, отримаємо:

1 + y1 = 7056 кг/год.

Для визначення x1 і

y1 складемо баланс моногідрату сірчаної кислоти (дивиться таблицю

7.5).

Таблиця 7.5 - Баланс моногідрату сірчаної кислоти

|

Прихід

|

кг/год

|

|

З кислотою при концентрації 92,5 %

|

0,925· x1 x1

|

|

З маточним розчином з центрифуги

|

106,6

|

|

У перетіканні з 2-го абсорбера

|

168

|

|

Утворюється при розкладанні піридинових основ

|

60

|

|

Разом

|

0,925· x1 +334,6 x1 +334,6

|

|

Витрата

|

кг/год

|

|

У розчині, що йде у випарник

|

106,6

|

|

На реакцію з NH3 в 1-му ступені

|

1902

|

|

Разом

|

2008,6

|

Дорівнюючи прихід і витрату, отримаємо:

0,925· x1+334,6=2008,6

x1+334,6=2008,6

Звідси кількість розчину кислоти  x1=1674

кг/год, з них: моногідрату

x1=1674

кг/год, з них: моногідрату

·0,925=1548 і води 126 кг/год.

Кількість води, необхідної для поповнення циклу:

y1 = 7056 - 1674 = 5382 кг/год

Тепловий баланс збірки 1-го ступеня

Прихід

. Тепло, внесене циркулюючим розчином:

Q1=294335∙2,93∙58,8=50761132

кДж/год

. Тепло, внесене маточним розчином при 50  °С:

°С:

Q2=2953∙2,68∙50 = 395938

кДж/год,

де 2,68 - теплоємкість маточного розчину, кДж/(кг∙град).

3. Тепло,внесене перетоком розчину з 2-го ступеня абсорберу:

Q3=1400∙3,31∙50 =231707

кДж/год,

де 3,31 - теплоємність цього розчину кДж/(кг∙град).

.Тепло, внесене кислотою:

Q4=1674∙1,55∙20 = 51904 кДж/год,

де 1,55 - теплоємність сірчаної кислоти, кДж/(кг∙град).

.Тепло, внесене водою поповнення:

Q5=5382∙20∙4,19=451012 кДж/год

6. Тепло розведення сірчаної кислоти від 92,5 до 1,6 %.

Тепло розведення, що доводиться на 1 моль H2SO4:

кДж/кмоль H2SO4;

кДж/кмоль H2SO4;

кДж/кмоль H2SO4,

кДж/кмоль H2SO4,

і на 1548 кг моногідрату:

кДж/год.

кДж/год.

Загальний прихід тепла:прих=52891085 кДж/год.

Витрата.

. Тепло, що втрачається назовні (за практичними даними):7=55200

кДж/год.

. Тепло, що відноситься циркулюючим розчином:8=305744 2,93t.

2,93t.

Разом витрата тепла:

+ 896747 t.

Прирівнюючи прихід і витрату, отримаємо:

= 55200 + 896747t.

Звідси температура розчину, що встановилася t=58° С.

7.3 Розрахунок 2-го ступеня абсорберу

Прихід. У абсорбер 2-го ступеня поступає коксовий газ з абсорбера 1-го

ступеня в кількості, наведеній в таблиці 7.6.

Таблиця 7.6 - Склад коксового газу з абсорберу 1-го ступеня

|

Найменування

|

Прихід, кг/год

|

|

Сухий коксовий газ

|

45600

|

|

Бензольні вуглеводні

|

2600

|

|

Сірководень

|

1158

|

|

Аміак

|

46

|

|

Двуокис вуглецю

|

48

|

|

Піридинові основи

|

94

|

|

Водяна пара

|

4982

|

|

Разом

|

54528

|